Изобретение относится к области технического контроля механизмов и машин и может использоваться для бесконтактного контроля технического состояния механизмов, как отдельно функционирующих, так и входящих в состав более сложного оборудования, как в условиях производства, так и в условиях эксплуатации этого оборудования, при отсутствии эталонного оборудования, то есть в условиях априорной неопределенности относительно предельно допускаемых значений параметров вибрации оборудования, непосредственно во время работы оборудования без его остановки и разборки.

Известен способ вибродиагностики зарождающихся дефектов механизмов [1]. Этот способ основан на измерении вибрационных ускорений, их полосовой фильтрации, детектировании и определении энергетического спектра. Энергетические спектры огибающих вибрационных ускорений усредняют, выделяют в них существенные локальные максимумы, запоминают их местоположение на оси частот и амплитудные значения этих максимумов на этапе обучения для исправного состояния механизма и при возникновении в нем различных дефектов строят разные эталоны местоположения на оси частот и амплитудных значений существенных максимумов в виде многомерных плотностей вероятности, а на этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре местоположения на оси частот амплитудных значений существенных максимумов с эталонами исправного состояния механизма и состояний механизма при возникновении различных зарождающихся дефектов с помощью оптимального решающего правила, например, критерия Байеса.

Недостатком этого способа является сложность эталонирования. А в тех случаях, когда эталонирование невозможно, невозможно и применение этого способа.

Известен способ контроля технического состояния подшипников качения [2]. Этот способ заключается в обнаружении дефекта и места повреждения путем измерения и анализа параметров вибрации работающего двигателя, анализа параметров вибрации и сравнении получаемых данных с данными в исходном состоянии, за которое принимаются данные, полученные для полностью исправного двигателя. Этот способ основывается на применении оконного преобразования Фурье с использованием весовых функций Гаусса, позволяющих избежать явления «растекания спектра» при вырезке оконных отрезков и повысить точность диагностики технического состояния подшипников, при этом временной интервал сигнала разделяется на подынтервалы, и преобразование выполняется для каждого из них в отдельности, получаемый набор интегральных данных от функции, описывающей изменения значений виброускорения по времени, аппроксимируется с применением формулы трапеций, определяется коэффициент превышения, выделяющий информативные особенности сигнала, обусловленные дефектами подшипника качения по времени, частоте и амплитуде.

Известен способ диагностики подшипниковых опор турбореактивного двигателя [3]. Этот способ включает измерение амплитудных значений сигнала от датчика на режиме холодной прокрутки, установление порогового уровня амплитуды сигнала по их усредненным значениям, сравнение измеряемых амплитудных значений с диагностическим пороговым уровнем и определение характеристики дефекта по результатам сравнения. Измерение амплитудных значений сигнала производят акустическим микрофоном, установленным в представительной точке внутри корпуса двигателя, выход двигателя на режим холодной прокрутки определяют по превышению установленного значения амплитуд сигналов частот вращения лопаток и ротора, измеряемые амплитудные значения сигнала на режиме холодной прокрутки во всем диапазоне частот отфильтровывают от частот, не связанных с дефектами подшипниковых опор, и разделяют, по меньшей мере, на два диапазона, характеризующих степень развития дефекта, значения пороговых и измеряемых амплитуд частот аппроксимируют в логарифмических координатах, а определение характеристики дефекта производят по результатам сравнения в каждом диапазоне порогового среднеквадратичного значения вибрации со среднеквадратическим значением измеренной амплитуды на режиме холодной прокрутки.

Известен способ вибродиагностики механизмов по характеристической функции вибрации [4]. Этот способ заключается в том, что измеряют вибрацию в информативной точке корпуса механизма машины, выделяют составляющую вибрации, присущую диагностируемому механизму, определяют безразмерный инвариант вибросостояния механизма, контролируют его параметры, по которым судят о техническом состоянии механизма. Безразмерный инвариант представляют характеристической функцией вибрации механизма, пошагово задают величину ее параметра или модуля, определяют текущее значение модуля или параметра, контролируют тенденцию их уменьшения к нулю при деградации механизма при фиксированном значении модуля или параметра и по диапазону текущих значений параметра или модуля характеристической функции вибрации оценивают техническое состояние механизма.

Этот способ не требует эталонирования. Техническое состояние диагностируемого механизма определяется путем анализа тенденции изменения характеристической функции вибрации.

Общим недостатком всех рассмотренных способов контроля технического состояния механизмов является то, что анализируют одномерную функцию измеряемой вибрации от времени. Учитывается информация только об одной проекции векторной величины вибрации. Как показано в [5], эффективность диагностирования при этом сильно снижается.

Другим общим недостатком всех рассмотренных способов контроля технического состояния механизмов является то, что во всех этих способах осуществляется дискретизация отсчетов измеряемого параметра вибрации по времени. Это приводит к тому, что верхняя частотная граница измеряемой вибрации является конечной величиной, и те спектральные составляющие вибрационного процесса, частота которых превышает эту границу, не учитываются системой вибрационного контроля.

Известен способ контроля технического состояния механизмов [6], заключающийся в том, что в информативных точках поверхности, связанной с оборудованием, которое содержит механизмы, наносят метки круглой формы, при выключенном оборудовании формируют бинарное изображение каждой из этих меток, принимают это изображение в качестве исходного, вычисляют координаты геометрического центра исходного изображения, полученные координаты принимают в качестве координат нулевой точки, вычисляют радиус исходного изображения, принимают его в качестве нулевого радиуса, при работающем оборудовании формируют изображение метки с вибрационным размытием, принимают это изображение в качестве размытого, формируют дополнительное изображение, состоящее из примыкающих друг к другу концентрических колец одинаковой ширины, геометрический центр которого совмещают с нулевой точкой, а внешний диаметр внешнего кольца выбирают таким образом, чтобы все ожидаемое размытое изображение находилось в пределах окружности этого диаметра, формируют связные области пересечения, элементы каждой из которых принадлежат одновременно размытому изображению и соответствующему кольцу дополнительного изображения, вычисляют координаты геометрического центра каждой области пересечения, определяют расстояние от геометрического центра каждой области пересечения до нулевой точки, если это расстояние не превышает некоторого наперед заданного значения, то область пересечения принимается в качестве кольца размытого изображения, в противном случае область пересечения принимается в качестве дуги размытого изображения, подсчитывают количество сформированных колец размытого изображения, умножают это количество на ширину кольца дополнительного изображения, полученное произведение принимают в качестве профильной полуширины размытого изображения, вычитают из полученной профильной полуширины размытого изображения нулевой радиус, полученную разность делят на нулевой радиус, полученное частное принимают в качестве инварианта сечения траектории вибрационного перемещения осью аппликат, формируют связные области, элементы которых принадлежат дугам размытого изображения, определяют площади этих областей, определяют область, площадь которой максимальна, принимают эту область в качестве основного периферийного сегмента размытого изображения, вычисляют координаты геометрического центра основного периферийного сегмента размытого изображения, из нулевой точки через геометрический центр основного периферийного сегмента размытого изображения проводят направляющий луч, вычисляют угол между осью абсцисс и этим направляющим лучом, принимают этот угол в качестве инварианта азимутального угла вектора амплитуды вибрационного перемещения, вычисляют расстояние между каждым элементом размытого изображения, через который проходит направляющий луч, и нулевой точкой, определяют максимальное из этих расстояний, принимают его в качестве полудлины размытого изображения, вычитают из полудлины размытого изображения нулевой радиус, полученную разность делят на нулевой радиус, полученное частное принимают в качестве инварианта амплитуды проекции траектории вибрационного перемещения на плоскость объекта, вычисляют площадь каждой дуги размытого изображения, принадлежащей основному периферийному сегменту размытого изображения, определяют дугу размытого изображения, принадлежащую основному периферийному сегменту размытого изображения, площадь которой максимальна, вычисляют кратчайшее расстояние от каждого элемента этой дуги до направляющего луча, определяют максимальное из этих расстояний, если это максимальное расстояние превышает профильную полуширину размытого изображения, то его принимают в качестве максимальной полуширины размытого изображения, в противном случае, в качестве максимальной полуширины размытого изображения принимают профильную полуширину размытого изображения, вычитают из максимальной полуширины размытого изображения нулевой радиус, полученную разность делят на нулевой радиус, полученное частное принимают в качестве инварианта амплитуды проекции траектории вибрационного перемещения на ось аппликат, формирование размытого изображение и вычисление инвариантов геометрических параметров траектории вибрационного перемещения повторяют заданное количество раз, формируют последовательности значений этих инвариантов, для каждой из этих последовательностей, например, по критерию инверсий, определяют доверительную вероятность того, что в последовательности отсутствует направленный тренд, по совокупности значений этих доверительных вероятностей оценивают техническое состояние контролируемых механизмов.

К недостаткам этого способа следует отнести сложность процесса анализа размытия изображения круглой метки и низкую методологическую чувствительность выбранных инвариантов к изменениям геометрических параметров траектории вибрационного перемещения.

В основу предлагаемого способа контроля технического состояния механизмов положена оценка вибрационного состояния объекта контроля. Для определения этой оценки в информативной точке поверхности, связанной с оборудованием, содержащим контролируемые механизмы, наносят метку круглой формы. Формируют серии бинарных изображений этой метки при выключенном и при работающем испытуемом источнике вибрации. Подсчитывают количество пикселов, составляющих каждое изображение метки. На основе анализа полученных последовательностей чисел методами математической статистики оценивают вибрационное состояние объекта контроля и по диапазону текущих значений этой оценки судят о техническом состоянии объекта контроля.

Информативная точка, расположенная в геометрическом центре круглой метки совершает вибрационное перемещение по сложной, как правило, эллиптической траектории. В результате этих перемещений формируется след вибрационного размытия изображения круглой метки. Чем интенсивнее вибрационный процесс, тем больше площадь следа вибрационного размытия изображения круглой метки. Реальный тестовый объект, а тем более след вибрационного размытия его изображения не может быть идеально круглой формы. Поэтому под радиусом круглой метки или следа вибрационного размытия ее изображения понимается радиус круга, равновеликого этим объектам. Из формулы площади круга следует, что:

где rt и St - радиус и площадь круглой метки или следа вибрационного размытия ее изображения, измеренные в мкм и мкм2, соответственно.

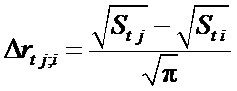

Контролируемым параметром вибрации в данном способе является вибрационное перемещение информативной точки, а его инвариантом служит приращение радиуса следа вибрационного размытия изображения метки:

где rt j и rt i - радиусы следов вибрационного размытия изображения круглой метки с порядковыми номерами j и i, соответственно; Δrt j;i - приращение rt j относительно rt i.

Принимая во внимание формулу (1):

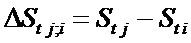

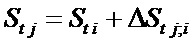

где St j и St i - площади следов вибрационного размытия изображения круглой метки с порядковыми номерами j и i, соответственно.

где ΔSt j;i - приращение St j относительно St i.

Отсюда:

Принимая во внимание формулу (3):

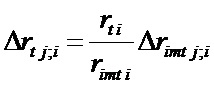

На регистрирующем устройстве линейные размеры изображения измеряются не в мкм, а в pix. 1pix - это расстояние между геометрическими центрами соседствующих между собой в строке или в столбце пикселов. При этом формула (6) преобразуется следующим образом:

где rimt и Simt - радиус и площадь изображения круглой метки с вибрационным размытием или без него, измеренные в pix и pix2, соответственно; Simt i и Simt j - площади изображений круглой метки с порядковыми номерами i и j, соответственно; ΔSimt j;i - приращение Simt j по отношению к Simt i.

Исходя из принципа подобия:

Отсюда:

Принимая во внимание формулу (7):

Из формулы (1) следует, что:

Таким образом:

Расчеты по формуле (9) показали, что если, например, радиус оригинала круглой метки rt=2мм, а количество пикселов, приходящихся на изображение круглой метки, Simt i=100000pix2 (что вполне доступно при применении дешевого USB микроскопа, реальная разрешающая способность камеры которого составляет 1Mpix), то при увеличении площади изображения круглой метки на один пиксел (ΔSimt j;i=1pix2) оценка вибрационного перемещения информативной точки составит 0,01мкм.

Это и есть порог чувствительности системы к вибрационному перемещению. Применение камер с более высокой разрешающей способностью позволит еще более снизить порог чувствительности системы.

Таким образом, предлагаемый способ, кроме практически неограниченного диапазона частот контролируемых вибраций, обеспечивает более высокую методологическую чувствительность к изменениям вибрационного состояния объекта контроля и является более простым в реализации по сравнению с прототипом.

Стандарт [7] устанавливает два критерия оценки вибрационного состояния: по абсолютным значениям параметров вибрации и по скорости их изменения. Предлагаемый способ обеспечивает контроль технического состояния механизмов по обоим этим критериям.

Для контроля по первому критерию предварительно формируют эталонную последовательность чисел, каждое из которых представляет собой результат подсчета количества пикселов, составляющих изображение метки, когда контролируемое оборудование является новым и только вводится в эксплуатацию. В процессе эксплуатации формируют контрольную последовательность чисел, аналогичную эталонной, и сравнивают эти две последовательности по формуле:

где Simt i(1), Simt i(0) - площади изображения круглой метки с порядковым номером i контрольной и эталонной последовательностей, соответственно. Полученную разность ΔSimt i(1);i(0) принимают в качестве статического приращения контрольной площади изображения метки с порядковым номером i.

Если скрытые дефекты оборудования еще не возникли или не получили существенного развития, то значения ΔSimt i(1);i(0) не отличаются значимо от нуля, это отличие находится в пределах выборочной статистической изменчивости. Чем выше изношенность оборудования, тем выше доверительная вероятность P(ΔSimt i(1);i(0)>0) правильного принятия гипотезы о преобладании положительных значений статического приращения контрольной площади изображения метки ΔSimt i(1);i(0). Опытным путем определяют соответствие диапазонов оценки P(ΔSimt i(1);i(0)>0) различным техническим состояниям объекта контроля. Пример такого соответствия представлен в табл. 1.

Таблица 1. Пример соответствия диапазонов P(ΔSimt i(1);i(0)>0) уровням технического состояния контролируемого оборудования

Оценку доверительной вероятности правильного принятия гипотезы о преобладании положительных значений статического приращения контрольной площади изображения метки определяют методами математической статистики. Наиболее распространенным при решении подобных задач является метод вычисления расчетного значения критерия Стьюдента с последующим сравнением его со справочными критическими значениями.

Критерий Стьюдента корректно применять, если закон распределения выборки близок к нормальному. Приращение площади изображения круглой метки, как правило, распределяется по закону, далекому от нормального. Поэтому рекомендуется применять непараметрические критерии, например, критерий Вилкоксона [8]. При количестве значений в выборке, большем или равном 10, закон распределения расчетного значения этого критерия близок к нормальному. Поэтому из полученного расчетного значения критерия Вилкоксона вычитают его математическое ожидание и полученную разность делят на его среднеквадратичное отклонение. Полученное нормированное и центрированное расчетное значение критерия Вилкоксона сравнивают со справочными квантилями стандартного нормального распределения.

Для контроля по второму критерию стандарта [7] используют только контрольную последовательность чисел, выражающих площадь изображения метки. Необходимость в заранее формируемой эталонной последовательности отпадает. Вместо выборки статических приращений контрольной площади изображения метки, вычисленных по формуле (10) формируют выборку динамических приращений контрольной площади изображения метки, которые вычисляют по формуле:

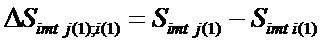

где i и j — порядковые номера значений площади изображения метки в контрольной последовательности; ΔSimt j(1);i(1) — динамическое приращение контрольной площади изображения метки.

Выборку значений ΔSimt j(1);i(1) формируют для всех возможных сочетаний значений индексов i и j, для которых выполняется условие j>i.

Если в контрольной последовательности преобладают положительные динамические приращения ΔSimt j(1);i(1), то это указывает на то, что в контрольной последовательности имеется положительный тренд значений. Из этого следует, что интенсивность вибрации с течением времени нарастает. Доверительная вероятность P(ΔSimt j(1);i(1)>0) правильного принятия гипотезы о преобладании положительных значений динамического приращения контрольной площади изображения метки принимается в качестве инварианта скорости нарастания интенсивности вибрации объекта контроля. Эту доверительную вероятность оценивают, например, по критерию Вилкоксона. По диапазону текущих значений полученной оценки судят о техническом состоянии контролируемого оборудования (например, в соответствии с таблицей, аналогичной табл.1).

Увеличению интенсивности вибрации соответствует преобладание положительных значений приращения площади изображения метки, как статического, так и динамического, если на поверхность, связанную с контролируемым оборудованием, нанесена белая круглая метка на черном фоне. Если же на поверхность, связанную с контролируемым оборудованием, нанесена черная круглая метка на белом фоне, то увеличению интенсивности вибрации соответствует преобладание отрицательных значений приращения площади изображения метки, как статического, так и динамического.

Источники информации

1. Пат. RU 2680640, Способ вибродиагностики зарождающихся дефектов механизмов / В.С. Давыдов, Д.В. Стеблянко - МПК G01M 13/04, Опубл. 25.02.2019, Бюл. №6.

2. Пат. RU 2623177, Способ контроля технического состояния подшипников качения / В.Ф. Лукин, Н.Н. Сенной, А.В. Спирькин, А.А. Селезнев - МПК G01M 13/04, Опубл. 22.02.2017, Бюл. №18.

3. Пат. RU 2658118, Способ диагностики подшипниковых опор турбореактивного двигателя / Г.К. Герман, А.И. Зубко, И.О. Зубко - МПК G01M 13/04, Опубл. 19.06.2018, Бюл. №17.

4. Пат. RU 2514119, Способ вибродиагностики механизмов по характеристической функции вибрации / В.Н. Костюков, А.П. Науменко, С.Н. Бойченко, И.С. Кудрявцева - МПК G01M 7/02, G01M 13/04, Опубл. 27.04.2014, Бюл. № 12.

5. НПП «Векторная виброметрия» о возможностях применения векторных виброакселерометров / [Электронный ресурс]. - URL: http://ru.convdocs.org/docs/index-112366.html (Дата обращения 10.08.2019).

6. Пат. RU 2726270, Способ контроля технического состояния механизмов / А.В. Григорьев, И.И. Кочегаров, Н.К. Юрков - МПК G01M 7/02, Опубл. 10.07.2020, Бюл. №19.

7. ГОСТ 32106-2013. Контроль состояния и диагностика машин. Мониторинг оборудования опасных производств. Вибрация центробежных насосных и компрессорных агрегатов. М.: Стандартинформ, 2019.

8. Кобзарь А.И. Прикладная математическая статистика. Для инженеров и научных работников // М.: ФИЗМАТЛИТ, 2006. 816с. ISBN 5-9221-0707-0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля технического состояния механизмов | 2022 |

|

RU2798740C1 |

| Способ контроля состояния объектов | 2024 |

|

RU2823990C1 |

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535522C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535237C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2015 |

|

RU2597280C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ И СКОРОСТИ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ | 2022 |

|

RU2774697C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| СПОСОБ ДИАГНОСТИКИ ЗУБЬЕВ ШЕСТЕРЁН ЗУБЧАТЫХ ПЕРЕДАЧ | 2016 |

|

RU2631493C1 |

Изобретение относится к методам технического контроля механизмов и может быть использовано для контроля технического состояния механизмов по изменениям механических колебаний. При реализации способа в информативной точке поверхности, связанной с оборудованием, которое содержит эти механизмы, наносят контрастную метку круглой формы, формируют изображения этой метки и на основе анализа параметров вибрационного размытия этих изображений судят о техническом состоянии контролируемых механизмов. При испытаниях оборудования в процессе эксплуатации формируют последовательность разнесенных во времени изображений круглой метки, подсчитывают количество пикселов, составляющих каждое из изображений этой последовательности, и формируют числовую последовательность, которую принимают в качестве последовательности значений контрольной площади изображения метки. Затем формируют выборку значений разности между значениями площади изображения метки, принимают эту выборку в качестве выборки значений приращения контрольной площади изображения метки, проверяют статистическую гипотезу о преобладании положительных или отрицательных значений приращения контрольной площади изображения метки. После этого оценивают доверительную вероятность правильного принятия этой гипотезы и по диапазону текущих значений этой оценки определяют техническое состояние контролируемых механизмов при испытаниях нового оборудования, вводимого в эксплуатацию, формируют последовательность разнесенных во времени изображений круглой метки, подсчитывают количество пикселов, составляющих каждое из изображений этой последовательности, и формируют числовую последовательность, которую принимают в качестве последовательности значений эталонной площади изображения метки, а в качестве выборки значений приращения контрольной площади изображения метки принимают выборку значений разности между элементами последовательностей значений контрольной и эталонной площади изображения метки с одним и тем же порядковым номером. При этом в качестве выборки значений приращения контрольной площади изображения метки принимают выборку значений разности между элементами последовательности значений контрольной площади изображения метки с большим и меньшим порядковыми номерами в каждом двухэлементном сочетании элементов этой последовательности. Технический результат изобретения заключается в упрощении процесса и повышении методологической чувствительности контроля вибрационного состояния объекта. 2 з.п. ф-лы, 1 табл.

1. Способ контроля технического состояния механизмов, заключающийся в том, что в информативной точке поверхности, связанной с оборудованием, которое содержит эти механизмы, наносят контрастную метку круглой формы, формируют изображения этой метки и на основе анализа параметров вибрационного размытия этих изображений судят о техническом состоянии контролируемых механизмов, отличающийся тем, что при испытаниях оборудования в процессе эксплуатации формируют последовательность разнесенных во времени изображений круглой метки, подсчитывают количество пикселов, составляющих каждое из изображений этой последовательности, и формируют числовую последовательность, которую принимают в качестве последовательности значений контрольной площади изображения метки, формируют выборку значений разности между значениями площади изображения метки, принимают эту выборку в качестве выборки значений приращения контрольной площади изображения метки, проверяют статистическую гипотезу о преобладании положительных или отрицательных значений приращения контрольной площади изображения метки, оценивают доверительную вероятность правильного принятия этой гипотезы и по диапазону текущих значений этой оценки определяют техническое состояние контролируемых механизмов.

2. Способ по п. 1, отличающийся тем, что при испытаниях нового оборудования, вводимого в эксплуатацию, формируют последовательность разнесенных во времени изображений круглой метки, подсчитывают количество пикселов, составляющих каждое из изображений этой последовательности, и формируют числовую последовательность, которую принимают в качестве последовательности значений эталонной площади изображения метки, а в качестве выборки значений приращения контрольной площади изображения метки принимают выборку значений разности между элементами последовательностей значений контрольной и эталонной площади изображения метки с одним и тем же порядковым номером.

3. Способ по п. 1, отличающийся тем, что в качестве выборки значений приращения контрольной площади изображения метки принимают выборку значений разности между элементами последовательности значений контрольной площади изображения метки с большим и меньшим порядковыми номерами в каждом двухэлементном сочетании элементов этой последовательности.

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИЧЕСКОЙ ФУНКЦИИ ВИБРАЦИИ | 2012 |

|

RU2514119C2 |

| Устройство для контроля деформаций поверхности конструкций и сооружений большой площади | 2017 |

|

RU2658110C1 |

| СПОСОБ БЕСКОНТАКТНОГО ДИНАМИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ КОЛЕС ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2268183C1 |

| EP 3462146 A1 03.04.2019. | |||

Авторы

Даты

2022-01-28—Публикация

2021-03-19—Подача