Изобретение относится к пирометаллургии, точнее к электротермическому производству ферросплавов, и может быть использовано для получения ферромарганца из различных видов марганцевого сырья.

Ферросплавные производства выпускают следующие типы марганцевых ферросплавов (1):

1. Высокоуглеродистый, среднеуглеродистый и низкоуглеродистый ферромарганец с различными допустимыми пределами концентрации углерода, фосфора и других примесей.

2. Силикомарганец с широким содержанием кремния (10-26%) и примесями углерода, фосфора и др.

3. Металлический марганец электросиликотермического способа производства, содержащий 93,5 - 96,5% марганца.

Известен способ получения высокоуглеродистого (до 7% C) ферромарганца в рудовосстановительной электропечи с использованием флюса (2), основанный на совместном восстановлении из шихты оксидов марганца и железа по реакциям:

MnO + C ---> Mn + CO,

FeO + C ---> Fe + CO.

В известном способе в качестве флюса используют смесь оксидов кальция и кремния в соотношении CaO:SiO2 = 1,4:1,6.

Недостатками известного способа получения ферромарганца являются, во-первых, необходимость окускования шихты (3), во-вторых, очень высокие потери марганца с отвальными шлаками (до 16,9%), в-третьих, значительный выход отвальных шлаков (в шихту сознательно вводятся оксиды кальция и кремния, идущие в отвал).

Известен способ получения высокоуглеродистого ферромарганца в рудовосстановительной электропечи без использования флюса (4).

В известном способе высокоуглеродистый ферромарганец выплавляют без присадки оксидов кальция и кремния.

Недостатками известного способа являются, во-первых, необходимость окускования шихты (3), во-вторых, значительный переход марганца в шлак (до 70%), требующий дополнительной переработки, в-третьих, очень большие потери марганца (до 25%) в газовую фазу (угар и улет), связанные с дуговым режимом работы электропечи (до 60% тепла выделяется в дуге).

Известен способ получения силикомарганца в рудовосстановительной электропечи (5) по реакциям:

(MnO) + (1+x)C ---> MnCx + CO

(SiO2) + 2C + [MnCx] ---> [Mn-Si-Cx] + 2CO

В известном способе для выплавки силикомарганца в шихту применяют марганцевые оксидные концентраты, кварцит, углеродистый восстановитель и флюсы на основе оксидов кальция и магния.

Недостатком известного способа является низкое извлечение марганца из шихты в сплав (не более 78%), связанное с улетом и шлаковыми потерями марганца.

Известен способ электросиликотермического получения металлического марганца (6), основанный на реакции восстановления MnO кремнием силикомарганца.

В известном способе, состоящем из трех этапов, сначала получают передельный малофосфористый марганцевый шлак (60-62% MnO, 26-27% SiO2) восстановлением марганцевого концентрата коксом, затем получают силикомарганец (28% Si) совместным восстановлением коксом марганца и кремния из шихты, состоящей из передельного малофосфористого марганцевого шлака и кварцита, на последнем этапе кремнием силикомарганца восстанавливают марганец передельного малофосфористого марганцевого шлака по реакции:

n(MnO•mSiO2) + x[Si] ---> 2x[Mn] + (n-2x)MnO•(m+x)SiO2.

Недостатком известного способа является очень низкое сквозное извлечение марганца (50-52%), связанное с улетом марганца и большими потерями марганца с отвальными шлаками (на третьей стадии процесса при выплавке металлического марганца потери марганца с отвальным шлаком достигают 15%).

Известен способ получения низкоуглеродистого (0,5% C) и среднеуглеродистого (1-2% C) ферромарганца электросиликотермическим способом (7).

В известном способе в качестве марганецсодержащего сырья используют марганцевые концентраты, передельный малофосфористый марганцевый шлак или их смеси, а восстановителем служит кремний силикомарганца.

Недостатком известного способа является очень низкое извлечение марганца в сплав (не более 68%), обусловленное улетом марганца и его потерями с отвальным шлаком.

Задачей изобретения является использование в шихту неокускованного материала, повышение извлечения марганца в сплав путем уменьшения его потерь с отвальным шлаком, а также снижение выхода отвального шлака.

Указанный технический результат достигается тем, что в способе получения ферромарганца, включающем создание руднотермического режима плавки в электропечи, загрузку шихты, состоящей из смеси марганцевого сырья с углеродистым восстановителем, восстановительную плавку шихты, удаление ферромарганца из печи, согласно изобретению перед загрузкой шихты формируют реакционный объем расплава на основе фторида кальция (плавиковый шпат), а в качестве углеродистого восстановителя используют отходы футеровки и электродов алюминиевых электролизеров.

Способ осуществляется следующим образом.

В ванну рудовосстановительной электропечи, футерованную углеродистой массой или представляющую водоохлаждаемый металлический кожух, загружают плавиковый шпат, расплавляют его в дуговом режиме и в руднотермическом режиме доводят до жидкоподвижного состояния. Затем в ванну печи непрерывно загружают шихту, состоящую из смеси порошкообразного марганецсодержащего сырья и углеродистого восстановителя. Твердый углерод, плавающий по поверхности расплава, восстанавливает растворенные в расплаве плавикового шпата оксиды марганца, железа и кремния, при этом образующийся металлический сплав опускается на подину печи. Цикл загрузка шихты в расплав - восстановление многократно повторяется, при этом образующийся ферромарганец остается в печи (плавка на блок), либо удаляется через выпуск.

Примеры осуществления предлагаемого способа

1. Получение силикомарганца путем восстановления коксом передельного малофосфористого марганцевого шлака.

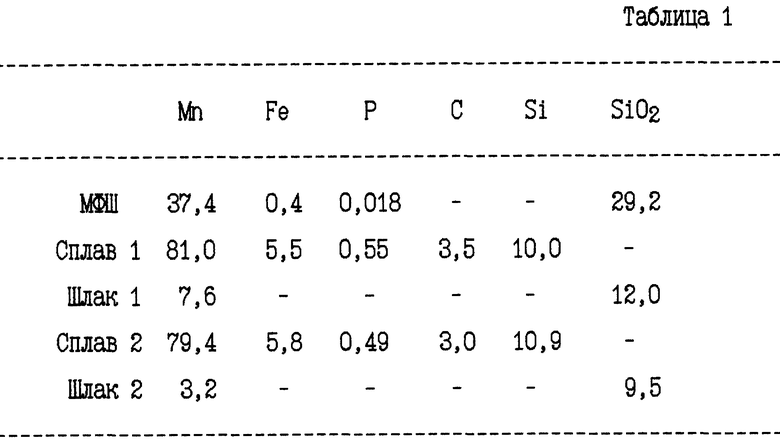

В опытах использовалась дуговая электропечь мощностью 100 кВ•A, позволяющая загружать до 100 кг шихтовых материалов, предназначенная для плавки на блок. В ванну печи с углеродистой футеровкой загружался плавиковый шпат в количестве 50 кг, который плавился в дуговом режиме и доводился в руднотермическом режиме до жидкоподвижного состояния в течение 25-30 мин. Затем в ванну печи загружался передельный малофосфористый марганцевый шлак (МШФ) в количестве 40 кг и металлургический кокс в количестве 8 кг. Продолжительность первого опыта с момента загрузки шихты составила 45 мин, второго - 3 ч. Химический анализ ( мас.%) исходного малофосфористого шлака и полученных продуктов приведен в таблице 1.

Изучение распределения марганца в исходной шихте (МШФ) и продуктах плавки показало, что извлечение марганца из шихты в сплав составило в первом опыте 91,4%, а во втором опыте - 96,1%.

2. Получение высокоуглеродистого ферромарганца путем восстановления коксом марганцевого карбонатного концентрата

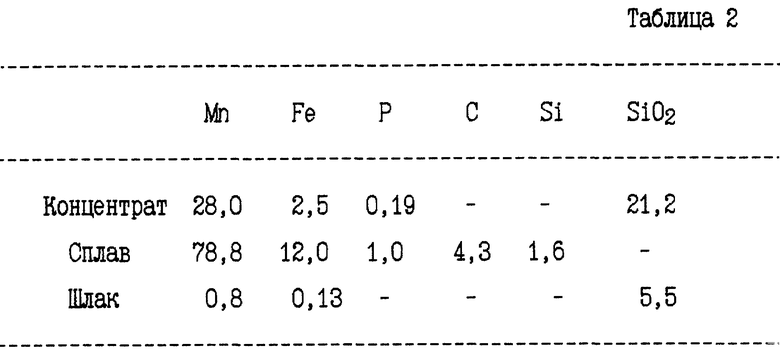

В опыте использовалась дуговая электропечь мощностью 100 кВ•A, позволяющая загружать до 100 кг шихтовых материалов, предназначенная для плавки на блок. В ванну печи с углеродистой футеровкой загружался плавиковый шпат в количестве 50 кг, который плавился в дуговом режиме и доводился в руднотермическом режиме до жидкоподвижного состояния в течение 25-30 мин. Затем в ванну печи загружался марганцевый карбонатный концентрат в количестве 40 кг и металлургический кокс в количестве 12 кг. Продолжительность опыта с момента загрузки шихты составила 3 ч. Химический анализ (мас.%) исходного концентрата и полученных продуктов приведен в таблице 2.

Из приведенных данных химического анализа видно, что содержание марганца в шлаке составляет 0,8%.

3. Получение высокоуглеродистого ферромарганца путем совместного восстановления коксом оксидного марганцевого концентрата и окалины

В опыте использовалась дуговая электропечь РК3-2ФС-Н1, имеющая ванну диаметром 1435 мм, футерованную графитом и оборудованную выпускным отверстием в средней части. Подача напряжения на печь осуществлялась через три графитовых электрода диаметром 150 мм, запитанных на трехфазный трансформатор мощностью 2000 кВ•A.

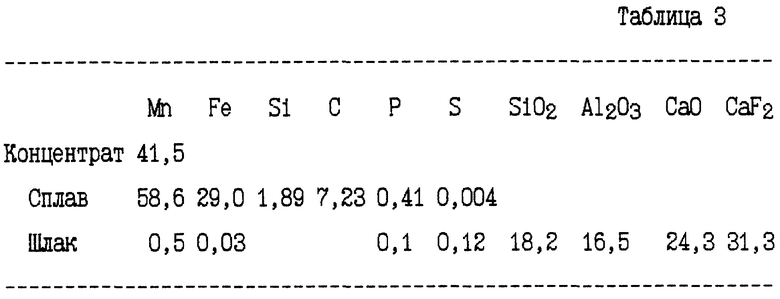

В ванну печи загружался электроплавленный флюс АНФ-32 в количестве 1000 кг следующего химического состава (%): CaF2 - 40,4; CaO - 21,4; Al2O3 - 21,7; MgO - 3,5, плавился открытой дугой и доводился до жидкоподвижного состояния в руднотермическом режиме в течение 1 часа. Затем в ванну печи частями загружался марганцевый оксидный концентрат в количестве 1520 кг крупностью 0-1,5 мм, содержащий 41,5% или 630,8 кг марганца, прокатная окалина в количестве 320 кг крупностью 0-1,25 мм, содержащая 72% или 230 кг железа и крупнокусковой металлургический кокс в количестве 250 кг, содержащий 80,0% C. Продолжительность плавки с начала загрузки шихты составила 5 ч. 40 мин. В результате плавки было получено 850 кг сплава и 1100 кг шлака. Химический анализ (мас.%) исходного концентрата и полученных продуктов представлен в таблице 3.

Из данных химического анализа видно, что извлечение марганца из концентрата в сплав составило 79% (498 кг), а в шлак - 0,87% (5,5 кг), причем марганец в шлаке является не потерянным, а задолженным, так как полученный шлак является не отвальным, а оборотным - его повторно используют для формирования реакционного объема расплава.

Таким образом, по предлагаемому способу можно получать ферромарганец из неокускованной шихты, при значительном снижении потерь марганца с отвальным шлаком и снижением выхода отвального шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

Изобретение относится к пирометаллургии, точнее к электротермическому производству ферросплавов, и может быть использовано для получения ферромарганца из различных видов марганцевого сырья. Способ характеризуется тем, что перед загрузкой шихты формируют реакционный объем расплава на основе фторида кальция (плавиковый шпат), а в качестве углеродистого восстановителя используют отходы футеровки и электродов алюминиевых электролизеров. Способ позволяет получать ферромарганец из неокускованной шихты, при значительном снижении потерь марганца с отвальным шлаком и снижением выхода отвального шлака. 1 з. п. ф-лы, 3 табл.

| ГАСИК М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| RU, 94013594 A1, 27.02.1996 | |||

| SU, 1534086 A1, 07.01.1990 | |||

| SU, 1694677 A1, 30.11.1991 | |||

| WO, 90/15165 A1, 13.12.1990 | |||

| EP, 0652296 A1, 10.05.1995 | |||

| EP, 0281796 A1, 14.09.1988 | |||

| WO, 80/01170 A1, 12.06.1980. | |||

Авторы

Даты

2000-04-27—Публикация

1999-05-28—Подача