Изобретение относится к липким пластырям или перевязочным средствам A 61 F 13/02 и способам их изготовления. Первый способ путём формования прессованием В 29 С 43/00 с последующей обработкой изделий В 29 С 71/00, включающими выдачу из резервуаров, например, воронок, бункеров В 29 С 31/02, подачу, например, в полость формы определёнными дозами В 29 С 31/06, открывание частей формы прямолинейным движением В 29 С 33/22, удаление формуемых изделий В 29 С 39/36, формование посредством внутреннего давления, создаваемого в материале В 29 С 44/00, облицовка или обшивка с использованием материалов в рулоне В 29 С 63/02. Второй способ включает печать на 3d-принтере, относящимся к пишущим машинам, характеризуемым способом печатания, для которого они предназначены, отличающимся способом формирования струи из отдельных капель B 41 J 2/04, перемещение готового изделия к месту наклеивания бумажек и удаления в тару манипулятором, смонтированным на тележке, движущейся вдоль направляющих B 65 J 5/02.

(1) Известен перевязочный материал и многослойная раневая повязка (по патенту на полезную модель РФ № 114417 по заявке 2011142360/15 от 20.10.2011 г.), включающий биосовместимую плёнку из водонерасстворимого полимера с порами диаметром D= 0,01-5,0 мкм, на которую нанесён гель сложного химического состава, эту плёнку обматывают перевязочным материалом или используют самостоятельно. Покрытия могут находиться на ранах в течение длительного срока от 2 до 20 дней и в течение этого периода оказывают своё лечебное действие.

Недостатком описанного перевязочного материала является то, что его долго наносить, требуется бинтование, отсутствует клей для его приклеивания к коже вокруг раны, если плёнка прилипнет к ране, то её придётся отдирать через 20 дней с кровью, но она, по-видимому, к ране не прилипает, поэтому без бинтов держаться не будет. Также плёнка сложна в изготовлении, так как требует определённой концентрации пор и добавления множества веществ в определённых количествах.

(2) Известны композиция, приспособление, набор и способ их использования (по патенту на изобретение РФ № 2609993 по заявке № 2014124860/05 от 26.11.2012 г.) для создания локального отрицательного давления в области раны путём смешения химических компонентов и их реакции с образованием эластомера, обладающего нулевой или низкой липкостью. Предложено устройство для нанесения компонентов на рану и комплект, включающий повязку для раны и герметик.

Недостатком описанного перевязочного материала является слишком долгое его нанесение на рану из-за необходимости перевязки раны. Также компоненты требуют долгого, дорогого и сложного изготовления путём введения групп -SiH в состав полимера.

(3) Известно атравматическое перевязочное средство с наночастицами серебра «Асептика» (по патенту на полезную модель № 100724 по заявке 2010116083/15 от 23.04.2010 г.) в виде сетки из полимера с нанесёнными на него наночастицами серебра, в состав перевязочного материала также включены наночастицы серебра и лекарственные средства.

Недостатком средства является дороговизна серебра. Использование перевязки приводит к продлению времени нанесения сетки на рану, больному приходится долго ждать пока его перевяжут. Пропитка перевязочных материалов серебром и лекарственными средствами усложняет изготовление и использование средства.

(4) Известна медицинская многослойная повязка с многофункциональными наномембранами и изделия на её основе (по патенту на изобретение РФ № 2578458 по заявке № 2014113441/15 от 7.04.2014 г.), состоящая из четырёх слоёв с различной по химическому составу пропиткой для защиты от вторичного, то есть внешнего инфицирования.

Недостатками средства являются долгое нанесение повязок, а также сложность в изготовлении путём подбора сложных составов лекарств и их пропиткой перевязочных материалов.

(5) Известен мозольный пластырь (по патенту на изобретение РФ № 2454249 по заявке № 2011123532/15 от 10.06.2011 г.), который содержит в своём составе салициловую кислоту, серу осаждённую, ланолин безводный, канифоль сосновую, каучук натуральный, диметилсульфоксид, смолу сосновую, масло вазелиновое и агидол, при этом салициловую кислоту используют в форме микронизированных частиц размером не более 30 мкм и компоненты берут в определённом количественном соотношении. Описанный состав не вызывает аллергических реакций, раздражений и покраснений кожи при попадании пластыря на здоровую кожу.

Недостатком пластыря является его узкая специализация только на мозолях, язвы он не лечит.

(6) Известен бактерицидный пластырь (по патенту на изобретение РФ № 2156624 по заявке № 2000108659/14 от 10.04.2000 г.), состоящий из трёхслойной конструкции, содержащую воздухо- и паропроницаемую подложку, содержащую натуральные и/или синтетические волокна, с удлинением не более 24 % и имеющую разрывную прочность 17,6-33,4 кгс при поверхностной массе 50-160 г/м2. На эту подложку нанесён слой адгезива при следующем соотношении компонентов: каучук натуральный 12,85 % и/или каучук синтетический 12,85 %, окись цинка 9,9 %, масло вазелиновое медицинское 11,3 %, канифоль сосновая 20,35 %, антиокислительная присадка Агидол-1 0,75 %. Затем на ней закрепляют гигроскопическую и атравматическую прокладку, выполненную из марли медицинской, на которую нанесён антисептический состав: фурацилин 0,02 %, синтомицин 0,08 %, бриллиантовый зелёный 0,01 %. В качестве материала подложки используют хлопчатобумажную ткань, ткань из вискозной пряжи, ацетатную ткань и другие применяемые для данных пластырей материалы, удовлетворяющие указанным выше характеристикам. Пластырь может иметь прямоугольную, прямоугольную с закруглёнными краями, круглую форму, форму гантели или любую другую геометрическую форму. Пластырь обладает улучшенными эксплуатационными характеристиками, ускоряет процесс регенерационных процессов в ране, позволяет проникать водяному пару и воздуху через подложку.

Недостатком пластыря при кровоточении раны или намокании раны является то, что при длительном ношении он прилипает к ране и отрывается от неё с усилением кровотечения.

(7) Известен бактерицидный пластырь (по патенту на изобретение РФ № 2156625 по заявке № 2000108662/14 от 10.04.2000 г.), по составу пропитки и слоёв аналогичный описанному в пункте 6 уровня техники, но отличающийся тем, что подложка может быть перфорирована и вместо синтомицина в нём употреблён любой антимикробный и/или бактерицидный препарат 0,08-2,4 г.

Недостатком пластыря при кровоточении раны или намокании раны является то, что при длительном ношении он прилипает к ране и отрывается от неё с усилением кровотечения.

(8) Известен бактерицидный пластырь (по патенту на изобретение РФ № 2160576 по заявке № 2000108658/14 от 10.04.2000 г.), такой же, как в пунктах 6, 7 уровня техники, но отличающийся антисептическим составом по количеству вещества: фурацилин 0,02-0,6 %, синтомицин 0,08-2,4 %, бриллиантовый зелёный 0,01-0,1 %.

Недостаток пластыря тот же, что в пунктах 6, 7 уровня техники.

(9) Известен бактерицидный пластырь (по патенту на изобретение РФ № 2160577 по заявке № 2000108661/14 от 10.04.2000 г.), такой же, как в пунктах 6-8, но отличающийся антисептическим составом вместо синтомицина в него включён хлоргексидина биглюконат 20 % 0,2-10 мл.

Недостаток пластыря тот же, что в пунктах 6-8 уровня техники.

(10) Известен и предлагается в качестве первого прототипа бактерицидный пластырь (по патенту на изобретение РФ № 2160578 по заявке № 2000108660/14 от 10.04.2000 г.), такой же, как в пунктах 6-9 уровня техники, отличающийся антисептическим составом, в качестве которого используется только хлоргексидина биглюконат 0,1-2 %.

Недостаток пластыря тот же, что в пунктах 6-9 уровня техники.

(11) Известен элемент для фиксации арматуры с отверстием в пресс-форме (по авторскому свидетельству СССР на изобретение № 1234205 по заявке № 3877582/23-05 от 4.04.1985 г.), выполненный в виде стержня с участками для установке в пресс-форме и для установки арматуры, отличающийся тем, что с целью предотвращения затекания прессматериала в отверстие арматуры, он снабжён расположенной на торце участка для установки арматуры гибкой выпуклой заглушкой, обращённой вогнутостью к участку для установки арматуры.

Недостатком изобретения является то, что не предусмотрено движение стержня в пресс-форме, при движении стержня заглушка будет прогибаться и подворачиваться, не предотвращая протечки пресс-материала.

(12) Известна литьевая форма для изготовления полимерных изделий (по авторскому свидетельству СССР на изобретение № 1140992 по заявке 3644977 от 29.06.1989 г.), содержащая неподвижную плиту с матрицей, подвижную плиту с формующим знаком, опорную плиту с закреплённым в ней хвостовиком, плиту толкания и трубчатый выталкиватель, отличающаяся тем, что с целью упрощения конструкции литьевой формы и снижения её металлоёмкости, плита толкания выполнена в виде ползуна с опорным и толкающим скосами на торцах, смонтированного с возможностью взаимодействия со скосами, которые выполнены соответственно на опорной плите и в торце трубчатого выталкивателя, причём в ползуне выполнен паз для прохода формующего знака, а трубчатый выталкиватель снабжён пружинным фиксирующим кольцом. Кроме того, литьевая форма может отличаться тем, что угол наклона опорного скоса ползуна к продольной оси литьевой формы выбран, по большей мере, равным 45°, а угол наклона толкающего сноса выбран, по меньшей мере, равным 45°.

Недостатком изобретения является то, что 1) оно не является частью конвейера, например, карусельного, что не позволяет автоматически обрабатывать отлитое изделие, 2) изобретённое изделие довольно сложное в изготовлении, хотя и заявляется как упрощение конструкции прототипа.

(13) Известен способ изготовления изделий из термореактивных материалов (по авторскому свидетельству на изобретение СССР № 1666315 по заявке 4498525/05 от 26.10.1988 г.) дозировкой, подачей дозы в оформляющую полость нагретой пресс-формы, формованием и отверждением, отличающийся тем, что с целью уменьшения продолжительности цикла отверждения и энергозатрат, в процессе отверждения температуру стенок оформляющих полостей пресс-формы поднимают со скоростью 0,6-0,80 С/с до допустимой температуры переработки материала.

Недостатками изобретения являются 1) обдувание сжатым воздухом для чистки матрицы от осколков пластмассы, что усложняет конструкцию формы, 2) требуется дегазация путём сбрасывания давления литья, что усложняет изготовление формы, 3) бионеразлагаемые полимеры не перерабатываются в природе после окончания срока службы отлитого изделия и выбрасывания его на свалку.

(14) Известна установка для изготовления деталей из термопластических материалов (по авторскому свидетельству СССР на изобретение № 2042512 по заявке 5034801 от 31.03.1992 г.), которая содержит многопозиционный стол, пресс формования изделия с подвижной плитой, на которой смонтирована матрица и нагревательное устройство с инфракрасным излучателем тепла, смонтированным над многопозиционным столом. Пресс формования изделия снабжён дополнительной подвижной плитой , на которой смонтирован пуансон, причём плита с пуансоном расположена над столом, а плита с матрицей – под столом. Плоскость разъёма матрицы и пуансона совмещена с плоскостью стола. На многопозиционном столе выполнены окна для нагревательного устройства и прессов, при этом нагревательное устройство снабжено дополнительным инфракрасным излучателем, который расположен под столом на одной оси с первым излучателем.

Недостатком установки является то, что не описана обработка изделия на том же конвейере после отливки.

(15) Известно устройство для дозировки и впрыска термопластичных материалов (по авторскому свидетельству СССР № 1092872 по заявке 3558077/23-05 от 28.02.1983 г.), содержащее шнековый механизм в виде цилиндра для материала с соплом, шнеком и бункером и узел многомерного дозирования с датчиками набора дозы, отличающееся тем, что с целью повышения производительности устройства путём обеспечения дозирования методом отбора части материала от подготовленной максимально возможной дозы, узел многомерного дозирования выполнен в виде жёстко связанного с цилиндром для материала гидроцилиндра, на штоке которого смонтирована рамка с датчиками набора дозы, закреплённой на шнеке вилкообразной траверсы, снабжённой взаимодействующим с рамкой упором, размещённым со стороны сопла материального цилиндра, и набором лепестков по числу датчиков набора дозы с регулируемой длиной.

Недостатком устройства является то, что сыпучие материалы содержат воздушные полости между гранулами, объём полостей может варьировать, что влияет на точность дозировки.

(16) Известен коллагеновый порошок и термопластическая композиция на основе коллагена для приготовления сформованных изделий (по патенту на изобретение РФ № 2406732 по заявке 2008140320/05 от 13.03.2006 г.), способ его изготовления. Сухой коллагеновый порошок на основе коллагена образует фибриллярную структуру, денатурирован или частично денатурирован, имеет средний молекулярный вес по крайней мере 500 кДа, растворимость, равную или больше, чем 25 % в воде при 60° С, и средний размер частиц от 30 мкм до 350 мкм. Способ приготовления сухого коллагенового порошка включает измельчение коллагенового сырья до цилиндрических частиц с диаметром поперечного сечения около 2 мм, сушку указанных цилиндрических частиц при 60° С и 80° С до тех пор, пока полное поперечное сечение указанных частиц не станет сухим и ломким, что демонстрируется содержанием воды, заключённым между 3 % по массе и 15 % по массе. Перемалывание полученных частиц с получением сухого коллагенового порошка. Гомогенную термопластическую композицию на основе коллагена, которая может включать добавки, готовят путём воздействия на смесь сухого коллагенового порошка и воды сдвигающих сил при 30° С и 160° С и давления 20 и 350 бар до превращения компонентов в массу и при желании в шарики.

Недостатки материала не обсуждаются, гомогенная термопластическая композиция на основе коллагена может быть использован в качестве материала в предложенном мною изобретении при условии, что её спрессуют в ленту и свернут в рулоны. Как следует из критики изобретения в пункте 15 уровня техники, дозировка порошкообразных материалов может быть не точна.

(17) Известен способ добычи полезных ископаемых на астероиде (Патент на изобретение РФ № 2586437 по заявке № 2014148872/20(078578) от 26.11.2014 г.), при котором осуществляют причаливание добывающего космического аппарата путём охвата астероида с двух сторон минимум тремя манипуляторами, устанавливают отдельным манипулятором на поверхности астероида блок сбора материала, плавят многоламповым герметичным прожектором из блока сбора материала поверхностный слой астероида с образованием лунок, забирают из лунок расплавленный материал, охлаждают, помещают отливки в хранилище, периодически забирают отливки из хранилища отдельным космическим кораблём, курсирующим между Землёй и астероидом…

Недостатком описанного подробно в изобретении прожектора является фокусировка его лучей в точку, надо его приспособить для плавки лентообразного материала.

(18) Известна самосмазывающаяся композиция (по авторскому свидетельству СССР на изобретение № 454848 от 10.12.1973 г.), включающая 35-30 весовых долей графита, 15-20 весовые доли двузернистого молибдена, 35-50 весовых долей фторопласта. Её можно использовать до температуры плавления компонентов 250° С.

Недостатки композиции не обсуждаются её можно применить в способе изготовления наязвенника, она приведена в качестве примера исторически правильной технологии для зоны альтернативной истории.

(19) Известна и предлагается в качестве второго прототипа пресс-форма для прямого прессования (по патенту на изобретение РФ № 2703160 по заявке № 2017130230 от 20.01.2016 г.), содержащая первую и вторую полуформы, выполненные с возможностью относительного осевого перемещения для принятия разомкнутого положения для введения между этими полуформами по меньшей мере одной порции пластмассы в полости, ограниченной по меньшей мере частично первой и второй полуформами, и полностью сомкнутого положения, в котором объём указанной полости при отсутствии порции пластмассы меньше, чем в указанном не полностью сомкнутом положении; трубчатый элемент, расположенный вокруг второй полуформы и выполненный с возможностью скольжения в осевом направлении относительно неё, при этом в неполностью сомкнутом положении первой и второй полуформ трубчатый элемент частично ограничивает указанную полость и контактирует с осевым упором, расположенным на первой полуформе; отличающаяся тем, что в полностью сомкнутом положении первой и второй полуформ трубчатый элемент одной стороной контактирует с осевым упором, а другой стороной контактирует с осевым торцевым стопором, расположенным на второй полуформе. Кроме того, описанная пресс-форма может отличаться тем, что в полностью сомкнутом положении первой и второй полуформ указанная полость ограничена первой поверхностью первой полуформы и второй поверхностью второй полуформы, при этом указанные первая и вторая поверхности расположены поперечно оси Х первой и второй полуформ, обращены навстречу друг другу и расположены на отличном от нуля минимальном расстоянии Т1, составляющем менее 0,4 мм, или менее 0,3 мм, или менее 0,2 мм, или менее 0,1 мм. Кроме того, пресс-форма может отличаться тем, что по меньшей мере первая и/или вторая поверхность имеет одну или несколько областей, расположенных на указанном минимальном расстоянии Т1 для формирования участков стенки, толщина которых меньше, чем толщина участков стенки на областях, примыкающих к указанным областям. Кроме того, пресс форма может отличаться тем, что первая полуформа опирается на подвижный элемент привода, который в полностью сомкнутом положении первой и второй полуформ расположен на расстоянии от любого осевого торцевого стопора привода, предотвращая упор в него при смыкании пресс-формы. Кроме того, пресс-форма может отличаться тем, что в полностью сомкнутом положении первой и второй полуформ трубчатый элемент частично ограничивает указанную полость. Кроме того пресс-форма, содержащая средства компенсации, по меньшей мере частично ограничивающие указанную полость в полностью сомкнутом положении первой и второй полуформ, при этом средства компенсации выполнены с возможностью осевого перемещения в не полностью сомкнутом положении для изменения объёма указанной полости. Кроме того, средства компенсации расположены между трубчатым элементом и второй полуформой. Кроме того, пресс-форма может отличаться тем, что средства компенсации содержат трубчатый корпус, подвижно соединённый со второй полуформой и/или с трубчатым элементом. Кроме того, средства компенсации могут содержать упругие средства, предназначенные для толкания трубчатого корпуса к упору, расположенному на трубчатом элементе. Установка для прямого прессования порций пластмассы, содержащая по меньшей мере один экструдер, средства отделения порций пластмассы от экструдера и по меньшей мере одну поворотную карусель, на которой установлена по меньшей мере одна пресс-форма по любому их вышеописанных пунктов, приспособленная для приёма порций пластмассы, отделяемых от указанного экструдера. Закрывающий элемент для ёмкостей, содержащий по меньшей мере один цельный корпус, полученный прямым прессованием пластмассы, в частности посредством пресс-формы по любому из вышеописанных пунктов, при этом корпус имеет по меньшей мере одну стенку, например, донную, имеющую по меньшей мере один ослабленный по меньшей мере частично разрушаемый участок, толщина которого может составлять не более 0,4 мм, или не более 0,3 мм, или не более 0,2 мм, или не более 0,1 мм; или толщина ослабленного участка может составлять от 0,005 до 0,3 мм, или от 0,01 до 0,2 мм, или от 0,02 до 0,1 мм; или толщина указанного ослабленного участка может составлять 0,020±0,015 мм; причём указанная стенка может содержать по меньшей мере один опорный участок, толщина которого больше толщины ослабленного участка, в частности, более чем в два, три, в четыре или пять раз; а указанная пластмасса содержит по меньшей мере один из следующих материалов: полиолефин, полиамид, полисахарид, в том числе полиэтилен высокой плотности (ПЭВП), полипропилен (ПП), полиэтилен низкой плотности (ПЭНП), полиэтилен-фураноат (ПЭФ), нейлон, целлюлоза и комбинация или сочетания из вышеперечисленных материалов; корпус имеет одну боковую стенку, проходящую от края донной стенки, и верхнее отверстие, ограниченное краем указанной боковой стенки; при этом ослабленный участок, в частности, содержит мембрану, например сплошную, разрушаемую посредством вытягивания, и/или кручения, и/или сжатия, например посредством разрыва, перфорации или вдавливания. Пресс-форма предназначена для изготовления крышек, закрывающих ёмкости.

Недостатки у пресс-формы следующие:

1) Не предусмотрено изготовление отверстий в изделии, поскольку оно имеет назначение крышки;

2) Не предусмотрено изготовление изделий шляпообразной формы;

3) Не используется эффект выхода пластмассы из формы, этот эффект считается недостатком;

4) Не описано, как выходит воздух, содержащийся в пластмассе, из формы;

5) Дозировка материала при инжекции не описана, известный револьверный способ инжекции допускает осечки, когда в форму не заливается достаточно материала и крышка выходит бракованной, не описано, как конкретно экструдер входит в форму, при этом действии могут быть выявлены свои недостатки;

6) Возможно упростить конструкцию, чтобы она состояла из двух полуформ, а не из верхнего пуансона, нижней матрицы и трубчатого элемента, чем меньше элементов в конструкции, тем меньше вероятность ошибки;

7) Не описано, как конкретно пресс-форма вращается на карусели, как изделие обрабатывается после прессования;

8) Не описано, как готовое изделие извлекается из формы;

9) Не описано, как изделие остужается для застывания из жидкой формы материала, если охлаждение естественное, то оно медленнее, что затягивает изготовление изделия;

10) Не описано, почему остатки пластика после удаления готовой крышки не прилипают к форме, и как они удаляются, если примкнут, если это не учитывать, то в форме может накопиться переизбыток пластика.

(20) Известно устройство высокоскоростной печатной головки для 3d-принтера, с возможностью цветной 3d-печати (по патенту на изобретение РФ № 2706134 по заявке № 2018107985 от 5.03.2018 г.), расположенное в конструкции 3d-принтера и позиционирующееся по декартовой системе координат, послойно наносящее печатный материал через сопло , отличающееся тем, что имеет в своей конструкции резервуар, в который подаётся печатный материал для 3d-печати, разделённый на три не сообщающиеся между собой полости, каждая полость постоянно поддерживает температуру подаваемого в него печатного материала в рабочем состоянии – способном к смешиванию и 3d-печати за счёт нагревательных элементов, а так в нижней части резервуара располагается камера смешивания и получения однородного цвета либо оттенка печатного материала, подаваемого под давлением через выпускное отверстие из полости в камеру для смешивания с расположенным внутри смесителем, а также на выходе из камеры для смешивания расположено сопло печатной головки с быстро заменяемыми разнодиаметральными вкладышами для нанесения различного объёма печатного материала и увеличения скорости печати, расплавленный печатный материал, вышедший из сопла, принудительно охлаждается потоком воздуха. Кроме того, устройство может отличаться тем, что в конструкции крышки резервуара расположен механизм обрезки подаваемого в три полости печатного материала, приводимый в действие пневматическим приводом, одновременно выполняющим функцию герметизации всего резервуара. Кроме того, устройство может отличаться тем, что в конструкции печатной головки расположен двухосный шаговый двигатель, одна ось которого приводит в движение насадку для смешивания расплавленного печатного материала, вторая ось приводит в движение механизм замены разнодиаметральных вкладышей печатной головки, оси шагового двигателя соосны, при этом ось, приводящая в движение насадку для смешивания расплавленного печатного материала, проходит внутри оси, приводящей в движение механизм замены разнодиаметральных вкладышей печатной головки. Кроме того, в конструкции резервуара в каждую из трёх полостей установлены нагревательные элементы для плавления подаваемого печатного материала и поддержания его в заданном температурном диапазоне, позволяющем производить смешивание печатных материалов и 3d-печать. Кроме того, в конструкции резервуара в каждую из трёх полостей установлены датчики уровня расплавленного печатного материала. Кроме того, в конструкции резервуара в каждую из трёх полостей установлены клапаны для подачи сжатого воздуха, перемешивающего печатный материал в камеру для смешивания. Кроме того, ниже резервуара расположена камера для смешивания и получения цвета либо оттенка расплавленного печатного материала для 3d-печати. Кроме того, в конструкции перегородки между основным резервуаром и камерой для смешивания расположен механизм герметизации камеры для смешивания, приводимый в действие за счёт пневматического привода. Кроме того, в камере для смешивания установлены нагревательные элементы для поддержания печатного материала в заданном температурном диапазоне, позволяющем производить смешивание печатных материалов и 3d-печать. Кроме того, в камере для смешивания расположена трёхлопастная лопатка, приводимая в действие за счёт двухосного шагового двигателя. Кроме того, в камере для смешивания расположен датчик цвета для определения необходимого цвета либо оттенка расплавленного печатного материала. Кроме того, в камере для смешивания установлен клапан для подачи сжатого воздуха, перемещающего печатный материал в сопло печатной головки. Кроме того, в конструкции сопла печатной головки располагается профильное технологическое отверстие, в котором перемещается механизм замены разнодиаметральных вкладышей печатной головки. Кроме того, в конструкции печатной головки расположена система принудительного воздушного охлаждения расплавленного печатного материала при выходе из сопла печатной головки.

Недостатком устройства является невозможность печати изделия, сильно отличающегося по толщине от 0,2-0,5 мм до 1-4 мм, а также изделий с нависающими частями, например шляпообразных изделий.

(21) Известна система и комплект оборудования для трёхмерной печати, способ приготовления трёхмерно напечатанных изделий и комплект оборудования для изготовления трёхмерно напечатанных изделий (варианты) (по патенту на изобретение РФ № 2620807 по заявке № 2015112225 от 30.08.2013 г.). Комплект оборудования включает в себя систему формовочных модулей, сцепленных с конвейерной системой, систему формовки трёхмерной печатью, систему удаления жидкости и систему извлечения. Формовочная система включает в себя конвейер, множественные формовочные модули и по меньшей мере одну формовочную станцию, имеющую систему нанесения порошковых слоёв и печатающую систему. Комплект оборудования может быть использован для изготовления фармацевтических, медицинских и нефармацевтических/немедицинских изделий.

Недостатком способа является то, что не описана обработка изделия после печати. Кроме того, надо избегать возможности использования нескольких 3d-принтеров, заменяя их одним принтером, более совершенным.

(22) Известен способ переработки пластиковой посуды в проволоку для печати на 3d-принтере (Н. Дубовицкий Переработка пластиковой посуды в проволоку для печати на 3d-принтере. / www.yandex.com, 18.06.2021 г.), включающий разрезание по спирали пластиковой бутылки на ленту, пропускание ленты через плавильную камеру, вытягивание из ленты пластиковой проволоки и наматывание проволоки на бобину.

Недостатки способа не обсуждаются, требуется расширение арсенала средств, где применяется полученная проволока.

(23) Известен и предлагается в качестве третьего прототипа 3d-принтер «Роутер» российского производства для Роскосмоса (www.youtube.com, 1.03.2020). В нём стандартная сварочная проволока плавится под воздействием электронных пучков в вакуумной камере, в которой образуются капли металла проволоки, которые соединяются, образуя изделие сложной формы. Возможна печать из нескольких проволок разных металлов, в том числе композитов из нескольких проволок.

Недостатком устройства является невозможность печати изделия, сильно отличающегося по толщине от 0,2-0,5 мм до 1-4 мм, а также изделий с нависающими частями, например шляпообразных изделий.

(24) Известны зоны опережающего развития, зоны отстающего развития, зоны альтернативной истории и зоны настоящего времени (Салмин А.И. Аналогии в территориальной, временной и элементной организациях человеческой цивилизации, многоклеточного организма и других физических систем. / Материалы 14-той ежегодной научно-практической конференции «Философские проблемы биологии и медицины: вызовы техногенной цивилизации – интегративная философия мироподобия», М.: URSS, 28-29.10.2020, с. 68-74; Салмин А.И. О правильном устройстве современного государства. / www.researchscience.info / ежемесячный международный научный журнал «Research and science» Словакия, Банска Быстрица, 2020, вып. 11, с. 20-27; Салмин А.И. О зонах отстающего развития. /www.научный-сборник.рф / международный научный журнал «Инновационное развитие» Пермь: Центр социально-экономических исследований, 25.04.2017 г., 2017 г., вып. 4, с. 140-145; Салмин А.И. О зонах альтернативной истории. /www.научный-сборник.рф / международный научный журнал «Инновационное развитие» Пермь: Центр социально-экономических исследований, 25.05.2017 г., 2017 г., вып. 5, с. 134-136; Салмин А.И. Обмен общей энтропией при динамике высокоразвитого и низкоразвитого обществ. / www.научный-сборник.рф / международный научный журнал «Инновационное развитие» Пермь: Центр социально-экономических исследований, 20.11.2018, 2018 г., вып. 9, с. 112-120; Салмин А.И. Вклад понятия общей энтропии в возникновение физики исторического процесса. / www.science-perm.ru / Архив конференций / Материалы первой международной научно-практической конференции «Проблемы развития современной науки» Екатеринбург: научно-издательский центр «Инноватика», 15.04.2016, с. 260-264). В зонах опережающего развития внедряются передовые технологии, опережающие современность на 30-50 лет. В зонах отстающего развития в исторически правильных условиях с применением реально ранее существовавших технологий проживают добровольцы и наказанные за преступления. В зонах альтернативной истории проживают добровольцы в условиях, соответствующих реальным историческим условиям с использованием фантастических технологий, соответствующих по уровню техники периоду времени, к которому относится зона альтернативной истории. В зонах настоящего времени проживают люди в обычных условиях, соответствующих настоящему времени. Среднее время, к которому относятся зоны отстающего развития, зоны альтернативной истории и зоны будущего времени складываются и делятся на число зон, в результате получается время, к которому относится зона настоящего времени. Мною предложено строить зоны отстающего развития, соответствующие 1910-1912 годам, 1946-1948 годам, зоны альтернативной истории, соответствующие 1970-1973 годам.

Недостатком зон альтернативной истории 1970-тых годов является то, что не предложены альтернативные технологии, соответствующие уровню техники этого периода.

Целью изобретения является совершенствование бактерицидного пластыря таким образом, чтобы он не прилипал к ране, а также автоматическое конвейерное изготовление наязвенника с минимальным участием человека.

Техническим результатом изобретения являются

- наязвенник не прилипает к язве, другой раневой поверхности, мозолю,

- предусмотрен воздухообмен пространства под колпачком с окружающей атмосферой через отверстие в колпачке,

- от вторичного инфицирования предохраняет мазь на ране,

- быстрое нанесение наязвенника на рану по сравнению с бинтованием,

- предотвращение замусоривания окружающей среды неразлагаемыми отходами, расширение арсенала средств, где применяются биоразлагаемые материалы,

- предложено 7 типоразмеров наязвенника для разных размеров язв и ран, варианты формы колпачка и полей наязвенника,

- предложено автоматическое конвейерное изготовление наязвенника, что удешевляет его изготовление,

- предложено два способа производства наязвенника: первый соответствует уровню техники 1970-тых годов и предназначен для использования в зоне альтернативной истории, второй способ соответствует современному уровню техники 2020-тых годов и предназначен для использования в зоне настоящего времени,

- предложен стандартный механизм сдвига всех периодически движущихся частей конструкции для способа производства и электрическая схема, регулирующая этот механизм,

- предложено автоматическое центрирование полуформы с допуском ± 3 мм путём скольжения конического углубления верхней полуформы по коническому выступу нижней полуформы, а также путём скольжения направляющих верхнюю полуформу уголков по уголкам, прикреплённым к держателю верхней полуформы,

- предложено пористое наполнение колпачка и сплошное исполнение полей,

- предложена компенсация неточности дозировки материала путём разной ширины волнообразных полей,

- полуформы не слипаются и не контактируют на большой площади между собой,

- автоматическое извлечение изделия из нижней полуформы путём поднятия её дна,

- предложено не предотвращать затекание материала между дном нижней полуформы и её стенкой, просочившийся материал собирают в сосуды, установленные под нижней полуформой,

- предложена дозировка материала в твёрдом состоянии путём отрезания от рулона ленты определённой длины,

- предложено водное охлаждение полуформ для более быстрого отверждения материала,

- экономия материалов для изготовления стенок полуформ благодаря наличию в них полостей для воды,

- предложен механизм нанесения клея на бумажную ленту и подгиба края ленты,

- предложено два механизма наклеивания бумажных элементов на наязвенник в положениях полями вверх и полями вниз,

- предложено сдувание готового наязвенника в тару со стола без участия упаковщика,

- один упаковщик может обслуживать несколько конвейеров 1970-тых или 2020-тых годов,

- предотвращение прилипания готового изделия к формам благодаря материалам, из которых формы сделаны,

- расширение арсенала средств, где применяется прожектор для плавки материала,

- расширение арсенала средств, где применяется клей для бактерицидного пластыря,

- предложен способ печатания на 3d-принтере нависающих шляпообразных конструкций полями вниз с перепадом толщины у полей и колпачка около чем в 10 раз,

- предложена конструкция и способ управления манипулятором для перемещения напечатанного колпачка от места печати к месту наклеивания бумажек и упаковки.

Этот технический результат достигается тем, что наязвенник, изготовленный в соответствии со способом по п.п. 6 или 16 и включающий пластырь с наклеенными на него двумя бумажными элементами, отличающийся тем, что он имеет шляпообразную форму, состоит из колпачка без дна с толщиной стенок 1-4 мм высотой внутренней полости 4-10 мм и полей в виде плёнки толщиной 0,2-0,5 мм, в крышке колпачка выполнено отверстие, допустима форма колпачка на горизонтальном срезе круглая, овальная, треугольная, квадратная, прямоугольная, многоугольная и образующая более сложные фигуры форма, допустима форма полей на виде сверху круглая, овальная, треугольная, квадратная, прямоугольная, многоугольная, гантелеобразная форма, форма замкнутой волны, нижние поверхности полей покрыты клеем, на них наклеены два прямоугольных бумажных элемента, смещённых друг относительно друга по ширине на величину подгиба верхнего бумажного элемента или меньшую ширину так, что они не соприкасаются в месте перекрывания клеевым слоем, с возможностью снятия бумажных элементов перед установкой колпачком полями вниз над язвой, раной, мозолью, смазанной бактерицидной мазью.

Кроме того, колпачок может быть выполнен цельнолитым с полями.

Кроме того, колпачок может быть выполнен цельнонапечатанным на 3d-принтере с полями.

Кроме того, колпачок может образовывать на виде сверху очертания лица человека и иметь несколько отверстий, обозначающих глаза, нос, рот.

Кроме того, колпачок может иметь несколько типоразмеров с диаметром 1 см, 2 см, 5 см, 10 см, 15 см, 20 см, 30 см и высотой внутренней полости 4 мм и 8 мм.

Первый способ изготовления наязвенника, включающий дозировку заливаемого в нижнюю полуформу материала, формование прессованием двумя полуформами, наклеивание бумажных элементов на поля, упаковку наязвенника в тару, отличается тем, что дозировку материала наязвенника осуществляют путём отрезания от рулона конца ленты материала, конец ленты в вертикальном положении плавят с двух сторон верхними прожекторами над нижней полуформой и доплавляют и поддерживают в расплавленном состоянии в нижней полуформе нижними прожекторами; далее спуск верхней полуформы в начале формовки и подъём по завершении формовки осуществляют 1-2 механизмами сдвига, нижняя стенка верхней полуформы имеет форму перевёрнутой шляпы, поля шляпы опираются в пластину, держащую нижнюю полуформу, в которой выполнено вдавление для отливки полей наязвенника, и заступают за место вдавления, в центре верхней полуформы выполнено коническое углубление, соответствующее коническому выступу в нижней полуформе, высота конического выступа превышает глубину конического углубления на толщину крышки колпачка наязвенника, на месте конического выступа будет находится отверстие в колпачке готового наязвенника, при опускании верхней полуформы расплавленный материал выдавливают вверх с заполнением вдавления для отливки полей наязвенника, охлаждают изделие путём пропускания холодной воды через камеры в их стенках, поверхность полуформ покрыта самосмазывающимися материалами, стенки колпачка выполнены пористыми, отвод пузырьков воздуха из материала полей осуществляют в пустоты свободного от материала полей вдавления для отливки полей наязвенника; далее предварительно наносят клей на бумажную ленту и подгибают её край; далее от рулона подогнутой ленты с клеем отрезают первый конец ленты, который приштамповывают штампом, приводимым в движение механизмом сдвига, к полям наязвенника, помещённого полями вверх в нижнюю полуформу, потом отрезают и приштамповывают второй конец ленты со сдвигом относительно первого конца ленты; далее дно нижней полуформы поднимают в верхнее положение механизмом сдвига, выталкивая наязвенник на поверхность пластины, держащей нижнюю полуфому, оттуда его сдувают потоком воздуха от трубы вентилятора для обеспечения его удара он об экран сбоку от пластины, держащей нижнюю полуформу, и падения в заготовленную тару; для последовательного исполнения упомянутых вначале четырёх действий используют четыре нижние полуформы, установленные на горизонтальной кольцеобразной пластине стола, держащей их, через каждые 900, а также используют вращающееся колесо внутри кольцеобразной пластины с установленными на нём через каждые 900 стойками, держащими механизм отрезания и плавления ленты материала наязвенника, верхнюю полуформу с механизмами её сдвига, механизм наклеивания бумажек на поля наязвенника и механизм сдувания готового изделия в тару; цикл работы каждого из четырёх упомянутых механизмов осуществляют автоматически, за исключением включения работы каждого цикла, установку тары для упаковки осуществляют вручную.

Кроме того, механизм сдвига выполняют в виде электродвигателя, прикреплённого к сдвигаемому предмету, вал которого высовывается и имеет резьбу, соответствующую резьбе на внутренней поверхности кольца, закреплённого держателями на неподвижном предмете на высоте, равной или превышающей длину максимально выдвинутого вала электродвигателя без высоты кольца, вал вблизи электродвигателя содержит кольцеобразный выступ, помещённый в круглую камеру, соответствующую выступу, вал, кольцеобразный выступ, внутренняя поверхность кольца, внутренняя поверхность круглой камеры покрыты самосмазывающимися материалами, на свободном конце вала электродвигателя закреплён тормозной диск который нажимает две кнопки для регулирования работы двигателя, диском нажимают кнопки в двух крайних положениях вала электродвигателя относительно кольца.

Кроме того, прожектора для плавления конца ленты материала наязвенника состоят из рядов сфер с лампами накаливания внутри, отверстиями снизу, открывающимися в трубки, внутренняя поверхность сфер выполнена с возможностью отражения лучей ламп, их выхода через трубки и фокусировки на ленте материала в виде параллельных рядов точек, каждая из которых образована лучами от не менее, чем трёх сфер.

Кроме того, неточность центровки верхней полуформы относительно нижней с допуском ±3 мм влево-вправо и вперёд-назад компенсируется соскальзыванием конического углубления верхней полуформы по коническому выступу нижней полуформы; уточнение центровки верхней полуформы осуществляют с помощью устройства, в котором: к балке держателя верхней полуформы снизу прикреплены четыре вертикальных уголка с соединяющими их горизонтальными перекладинами, по которым скользят четыре вертикальных уголка, прикреплённых к верхней полуформе сверху, соединённые горизонтальными перекладинами; неточность дозировки материала компенсируется тем, что вдавление пластины, держащей нижнюю полуформу, для отливки полей наязвенника выполнено с запасом ширины так, что расплавленный материал наязвенника заполняет её не полностью, образуя у каждого отливаемого наязвенника поля с очертаниями своей индивидуальной замкнутой волны с разной средней шириной полей; под щелью между дном и стенками нижней полуформы устанавливают две С-образных ёмкости, которые составлены с образованием кольцеобразного сосуда под щелью, в которые собирается просочившийся расплавленный материал, периодически ёмкости извлекают из-под нижней полуформы, нагревают на плите и накопленный в них материал выливают и утилизируют, после чего ёмкости возвращают на место.

Кроме того, предварительный прогрев полуформ перед формовкой осуществляют при поднятом положении верхней полуформы двумя прожекторами, светящими вверх и вниз, при этом установку и уборку прожекторов осуществляют вручную, поворачивая держащую их балку вокруг стойки, держащей верхнюю полуформу.

Кроме того, отрезание конца ленты материала и конца бумажной ленты осуществляют путём размещения ленты на двух колёсах, длины окружности краёв которых равны длине отрезаемой ленты, одно колесо имеет мелкие зубья с высотой порядка 2 мм и треугольное на виде сбоку углубление глубиной порядка 4-6 мм, второе колесо имеет треугольный на виде сбоку выступ высотой порядка 4-6 мм, который, попадая в углубление на первом колесе, отрезает ленту, второе колесо оборудовано датчиком положения колеса, установленным напротив треугольного выступа, при замыкании которого выключаются электродвигатели колёс после отрезания ленты.

Кроме того, нанесение клея на бумажную ленту и её подгиб осуществляют отдельно от общего цикла создания наязвенника, при этом бумажную ленту из вращающегося рулона пропускают для движения ленты между двумя колёсиками, верхнее колёсико имеет мелкие зубья высотой порядка 2 мм, нижнее колёсико имеет гладкую поверхность, далее ленту пропускают между колёсиком с мелкими зубьями и колёсиком, содержащим ворс, нижний конец которого соприкасается с поверхностью клея в сосуде, который постепенно поднимается вверх по мере расходования клея, далее плоский упор снизу отмечает место загиба ленты, далее подогнутая направляющая сгиба ленты придаёт ей загнутое положение, далее подогнутая лента сворачивается в рулон, к которому вновь поступающая лента прижимается подпружиненным колёсиком с мелкими зубьями.

Кроме того, снизу под отрезаемый кусок подогнутой бумажной ленты с клеем вниз подают равномерный поток воздуха для предотвращения падения ленты на поля наязвенника, далее в момент отрезания ленты автоматически отключают поток воздуха снизу и включают всасывание воздуха в отверстие штампа, прижимая отрезанную ленту к штампу клеем вниз, отверстие в штампе по радиусу на 3-5 мм больше половины ширины ленты для предотвращения втягивания ленты в штамп, штамп опускают и прижимают ленту к полям наязвенника, вставленного полями вверх в нижнюю полуформу, отсасывание воздуха из штампа отключают, далее сдвигают штамп на половину ширины загиба ленты и приклеивают таким же образом к второй половине полей наязвенника вторую отрезанную ленту параллельно первой.

Кроме того, в первом способе изготовления наязвенника для упаковки наязвенника к нижней части экрана, предназначенного для удара наязвенника об него после сдувания, прикреплено горизонтальное кольцо, вокруг которого обматывают края мешка, который используют в качестве заготовленной тары, подгибая их под сами под себя.

Кроме того, в первом способе изготовления наязвенника в качестве заготовленной тары могут использовать раскрытую коробку.

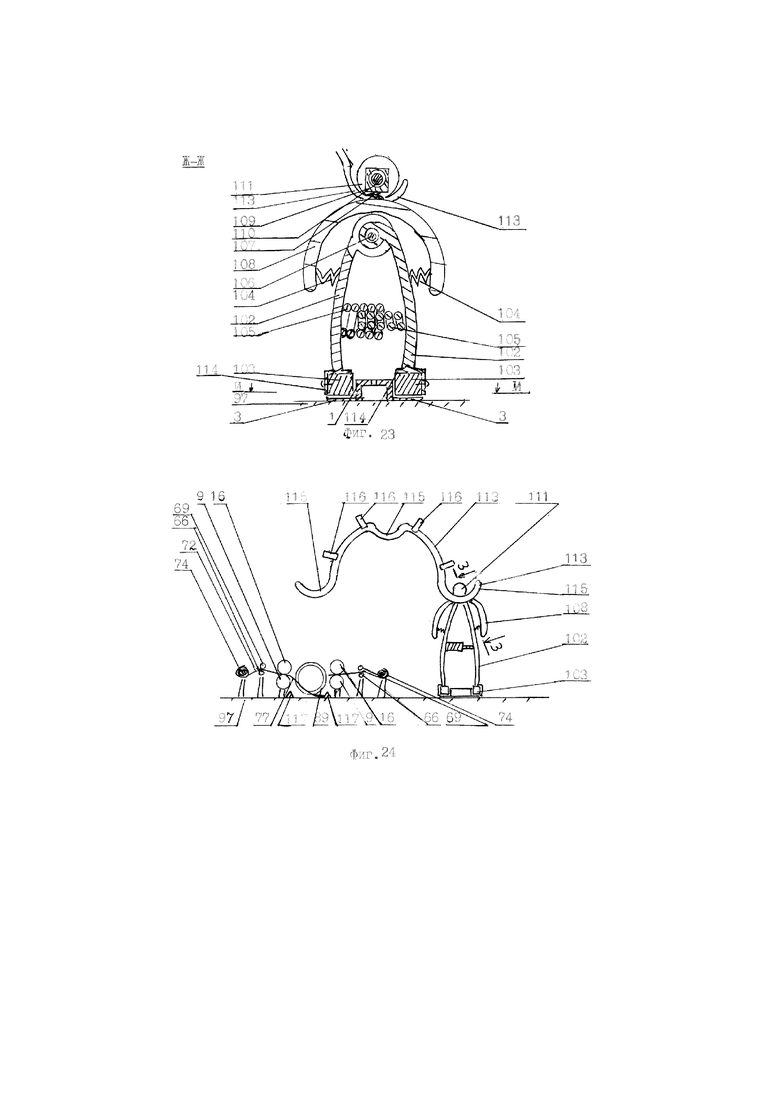

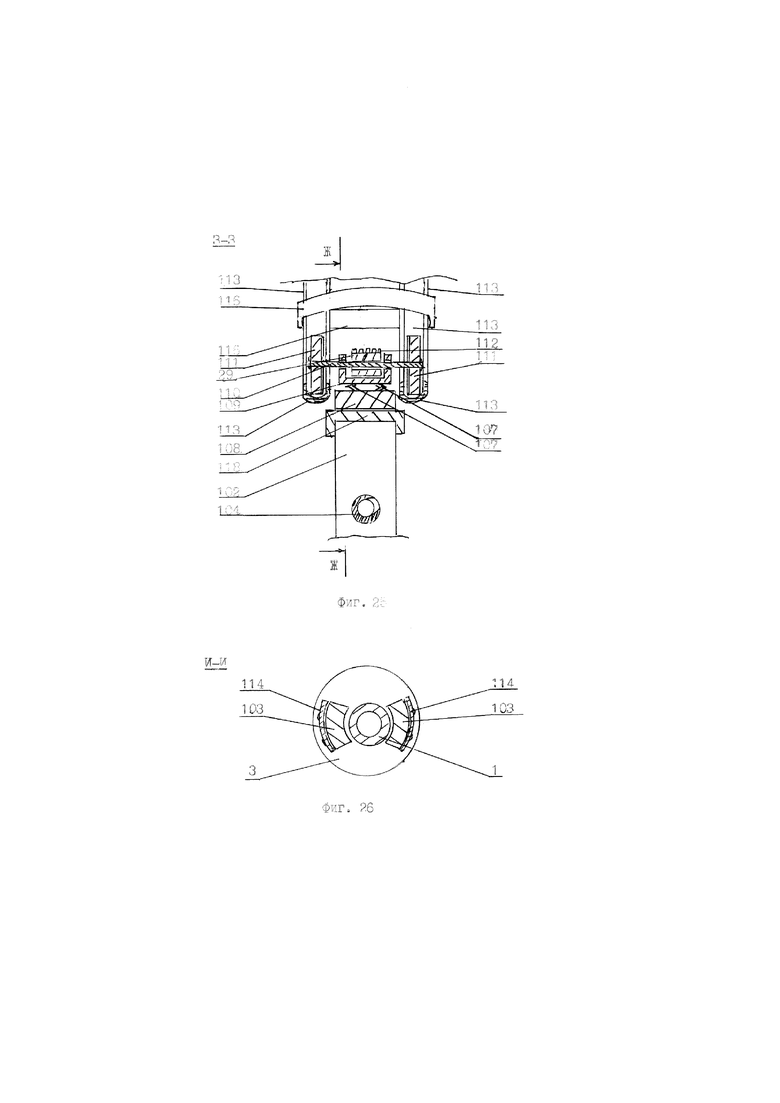

Второй способ изготовления наязвенника, при котором наязвенник печатают на 3d-принтере, головка 3d-принтера излучает лучи света или пучки электронов, направленные на виде сверху вдоль радиусов окружности нижнего края стенки головки в центр, куда поступают по очереди проволоки, концы которых плавят под действием лучей или пучков электронов, и капли, отделяемые от концов проволоки образуют отпечатываемое изделие, печать осуществляют на столе из закалённого стекла, далее готовый наязвенник захватывают манипулятором и наклеивают на него бумажные элементы, далее упаковывают его в тару, отличающийся тем, что стол из закалённого стекла имеет выступ в виде опорного цилиндра из закалённого стекла, соответствующий по размерам полости внутри колпачка готового наязвенника, соблюдают направление печати от наружного края полей наязвенника до центрального отверстия в колпачке, используют две проволоки толщиной 0,2-0,5 мм для печатания полей и толщиной 1-2 мм для печатания колпачка наязвенника, при печатании вертикальной стенки колпачка и полей близи неё излучение в левой половине головки отключают, а амплитуда излучения в правой половине головки увеличивают в два раза; далее две подогнутые ленты, сдвинутые относительно друг друга по ширине на половину расстояния подгиба верхней ленты, подают клеем вверх навстречу друг другу до упоров, огораживающих место наклейки лент на наязвенник, каждую из лент подают из рулона через промежуток между двумя вращающимися колёсиками, верхнее из которых имеет зубья высотой 2 мм, нижнее выполнено гладким, далее ленту подают между двумя колёсами, верхнее из которых имеет мелкие зубья высотой 2 мм и треугольное на виде сбоку углубление глубиной 4-6 мм, нижнее из которых выполнено гладким и имеет треугольный на виде сбоку выступ высотой 4-6 мм, длина окружностей краёв колёс равна длине отрезаемой ленты, далее каждую ленту отрезают путём попадания упомянутого выступа на нижнем колесе в углубление на верхнем колесе; после завершения печати зажимают наязвенник между подушками двух пальцев, которые подвижны относительно общей оси сверху пальцев, при этом разжимают пальцы путём подачи противоположно направленного тока в две вставленные друг в друга катушки индуктивности, первые концы которых закреплены на разных пальцах, а вторые концы свободны, ток в катушках выключают и сжимают пальцы пружинами, опирающимися на арку над пальцами, манипулятор поднимают вверх путём движения по двойному выгнутому вверх жёлобу двух колёс тележки с автоматически регулируемым электродвигателем внутри, к тележке прикреплена арка манипулятора, жёлоб имеет три изогнутые вниз выемки – одна в центре в верхней точке и две снизу по концам жёлоба, два колеса тележки имеют зубья высотой 2 мм, далее направляют тележку с манипулятором к месту наклейки бумажных элементов на наязвенник, опускаясь в выемку на конце жёлоба, тележка осуществляет удар полями наязвенника, зажатого полями вниз в пальцах манипулятора, по выложенным под выемкой жёлоба на столе клеем вверх бумажным элементам, обеспечивая тем самым удар полей наязвенника о бумажные элементы и приклеивание к ним, при этом часть клея с бумажек переходит на нижнюю поверхность полей наязвенника, далее разжимают пальцы манипулятора, обеспечивая падение наязвенника на стол с возможностью его сдувания, удара об экран и падения в заготовленную тару, далее цикл производства повторяют в автоматическом режиме.

Кроме того, во втором способе изготовления наязвенника для упаковки наязвенника к нижней части экрана, предназначенного для удара наязвенника об него после сдувания, прикреплено горизонтальное кольцо, вокруг которого обматывают края мешка, который используют в качестве заготовленной тары, подгибая их под сами под себя.

Кроме того, во втором способе изготовления наязвенника в качестве заготовленной тары могут использовать раскрытую коробку.

Описание чертежей

На фигурах приведены следующие изображения.

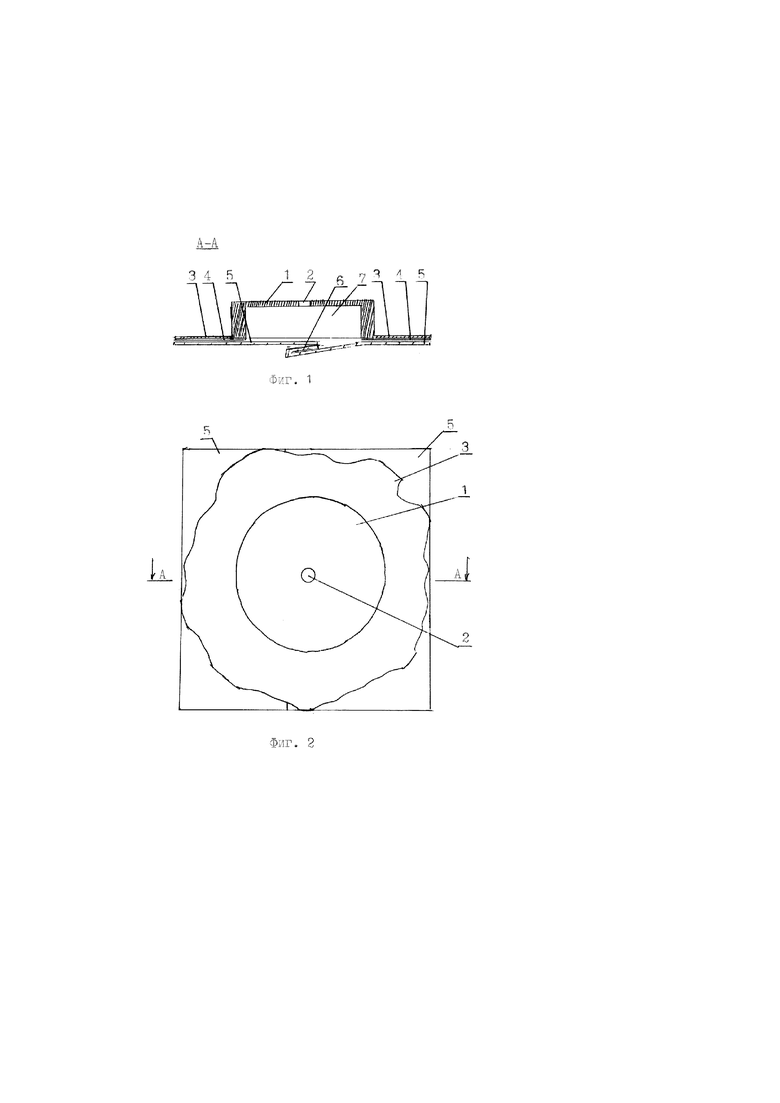

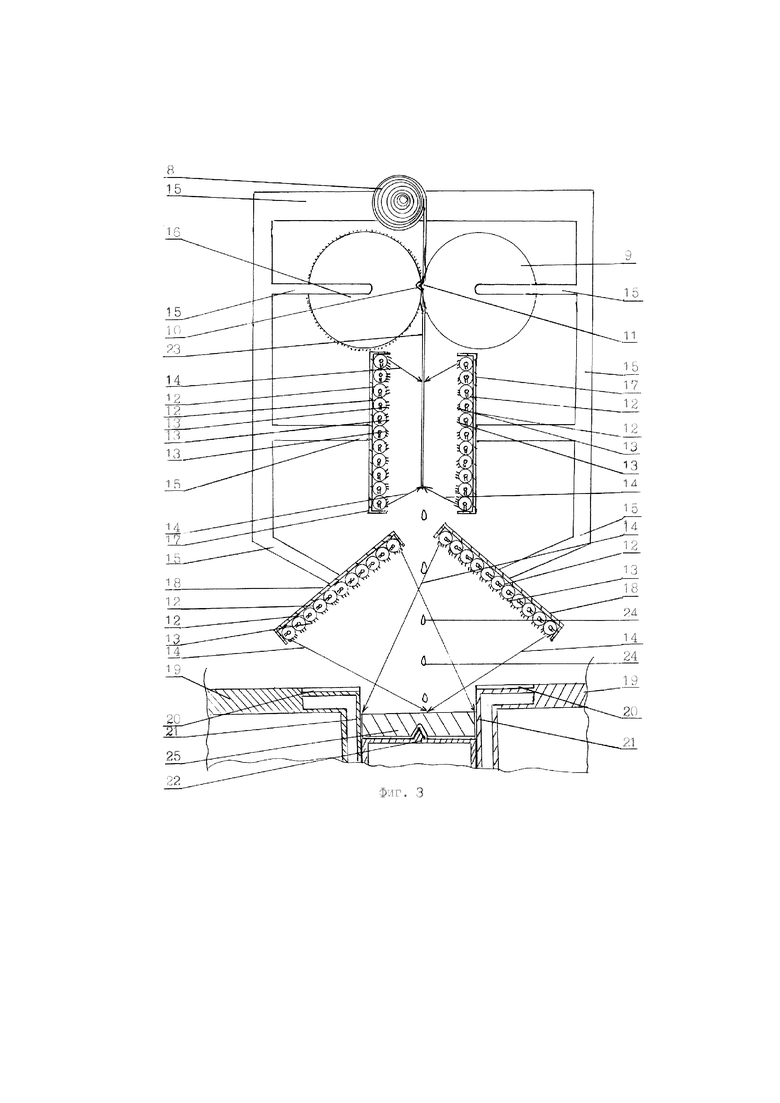

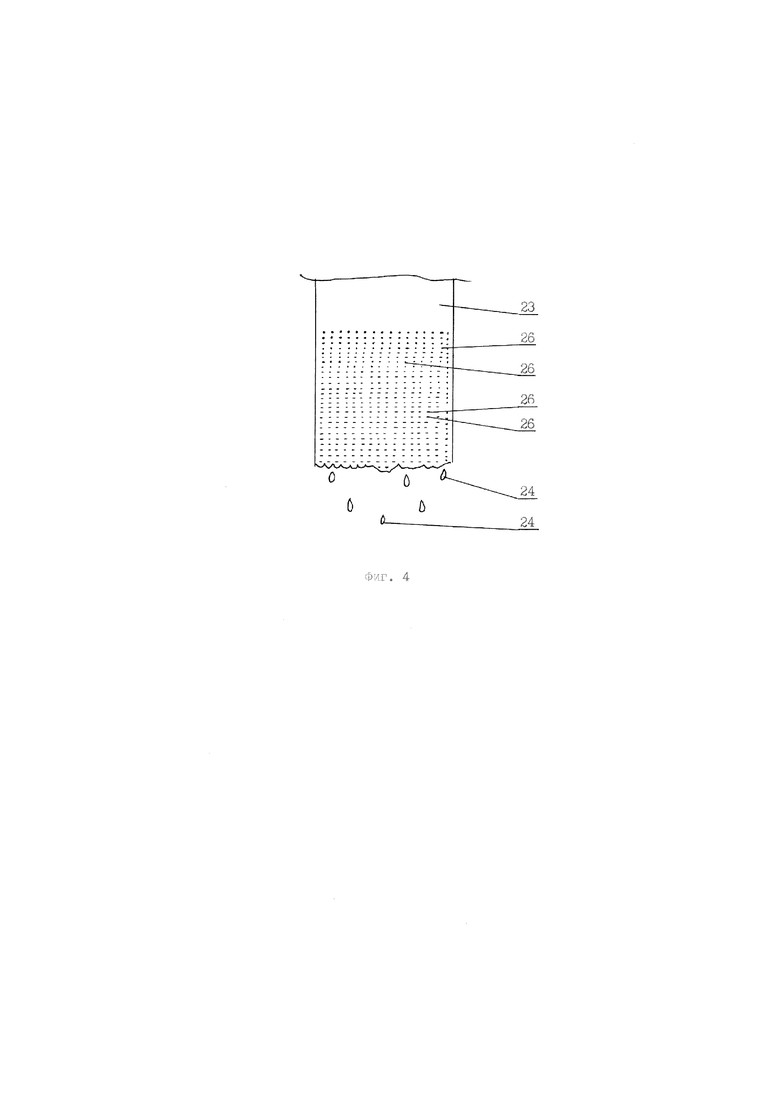

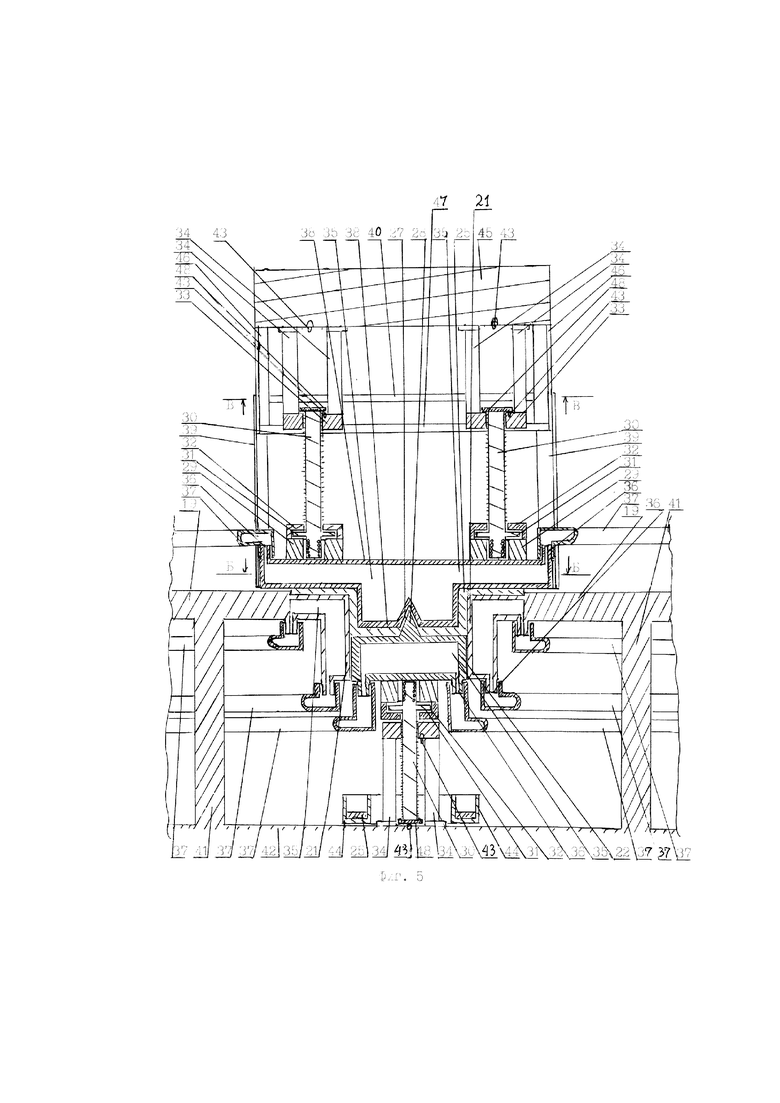

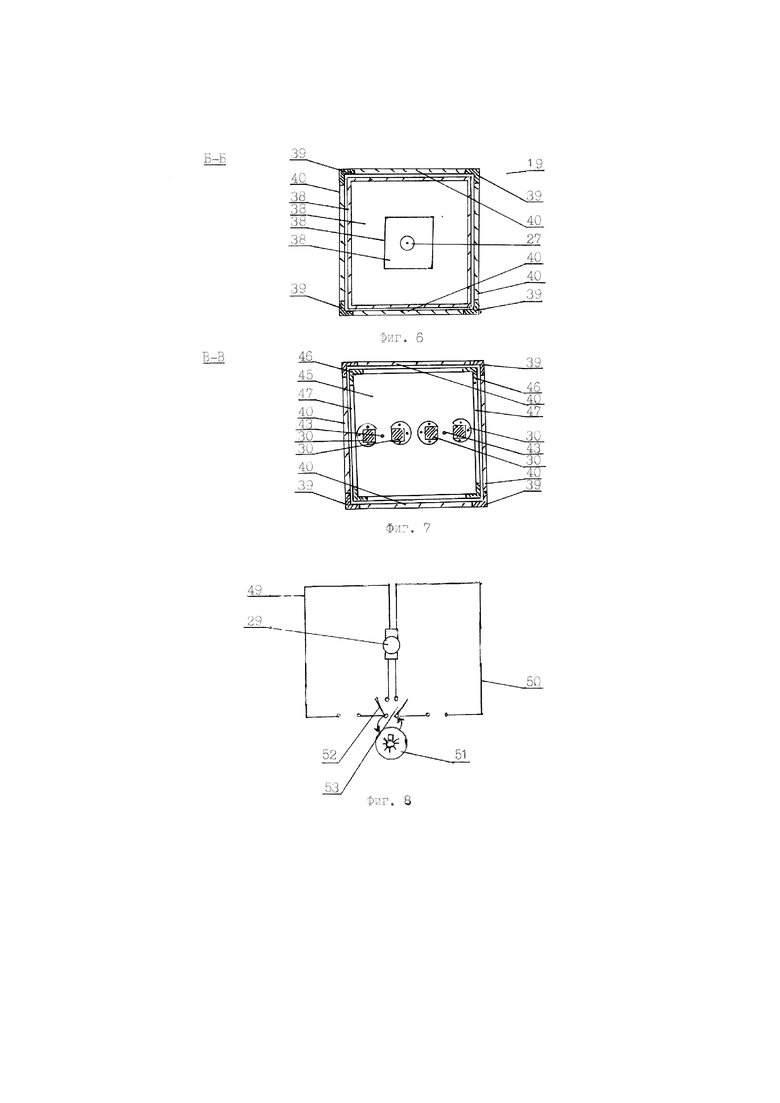

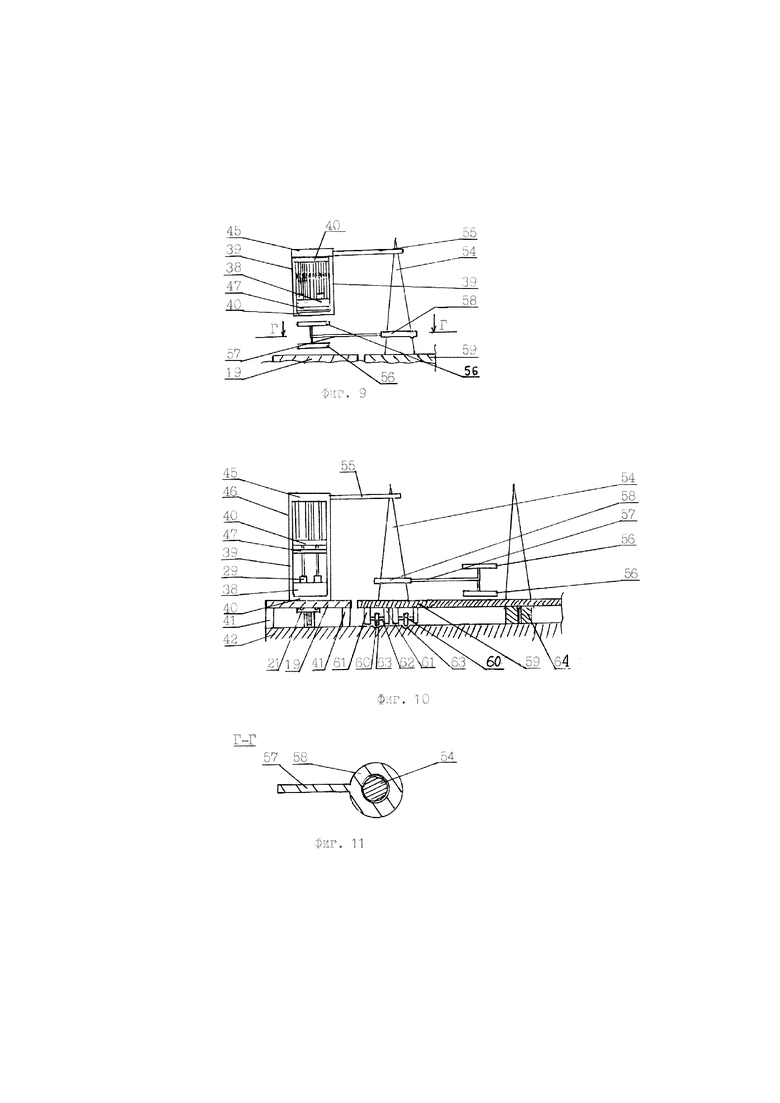

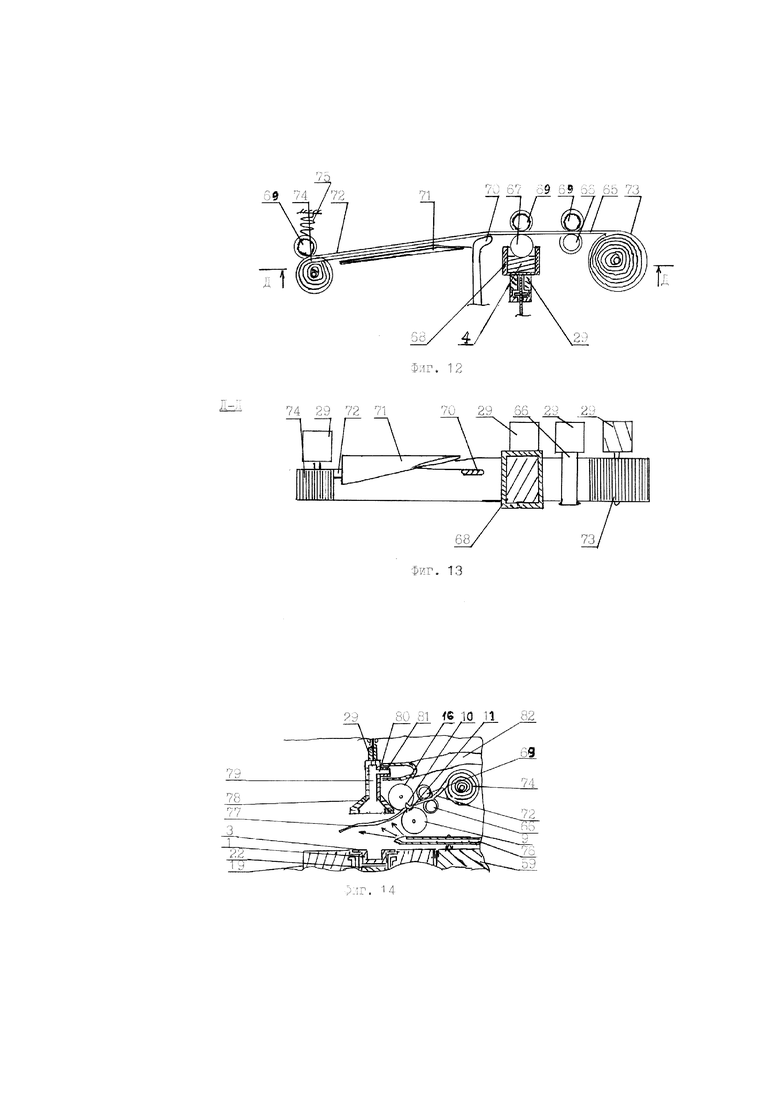

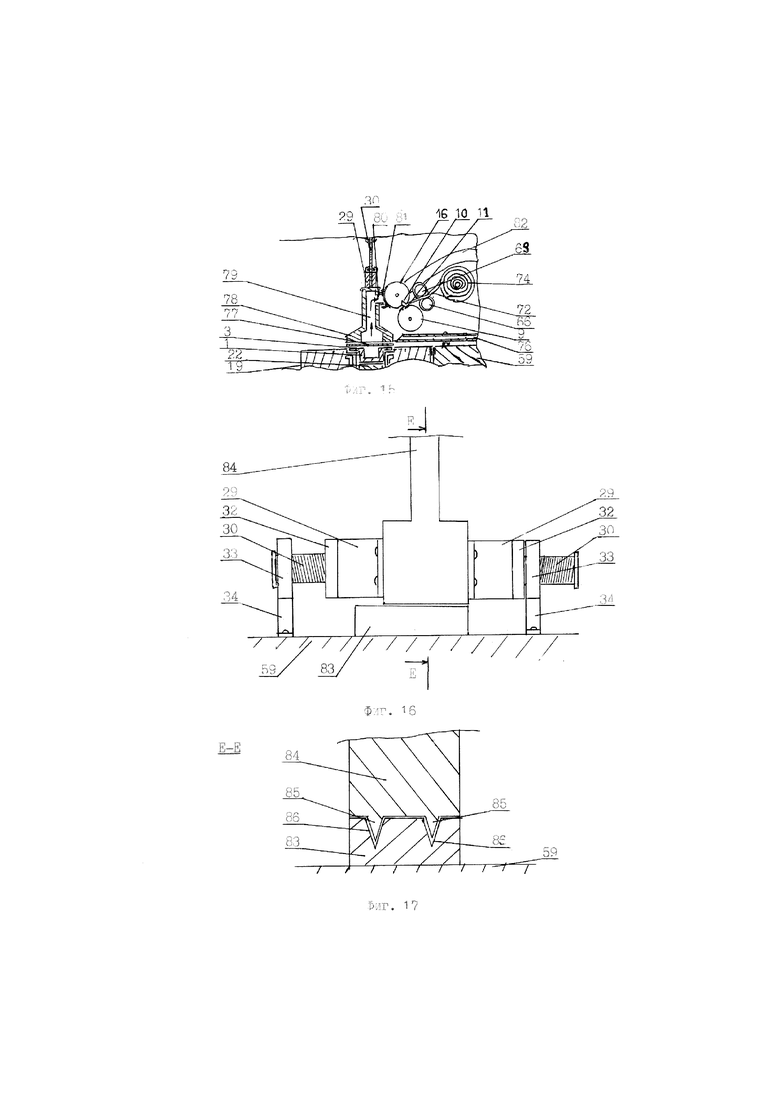

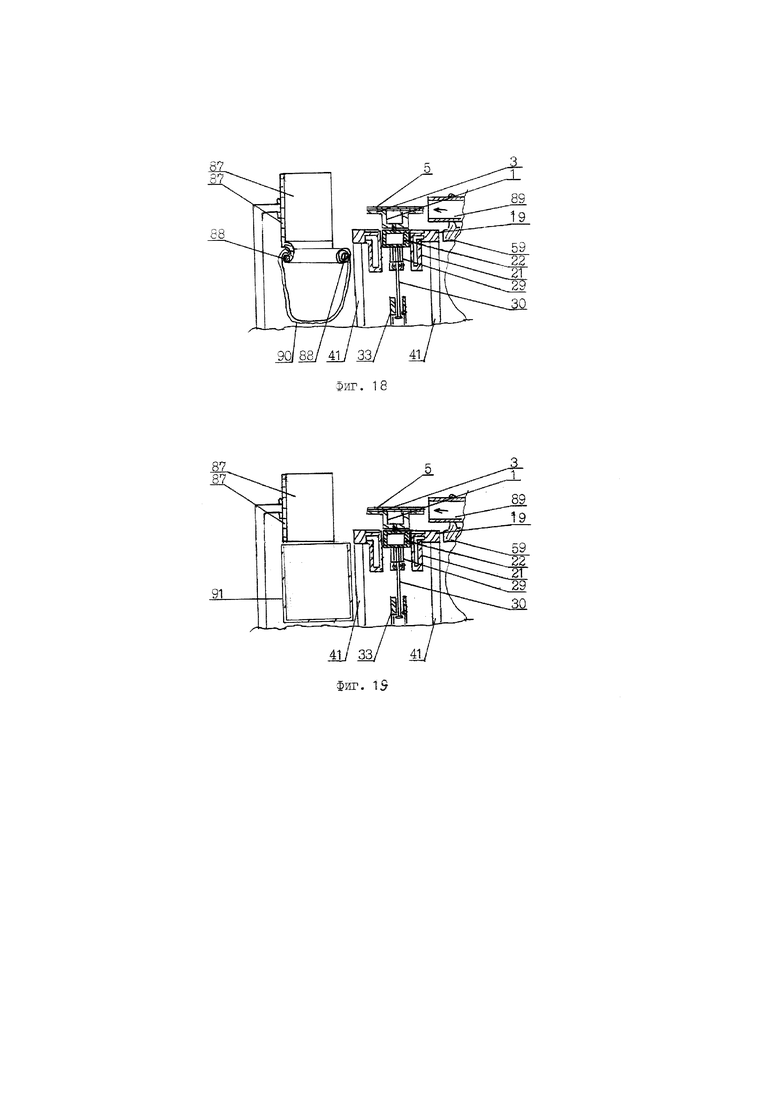

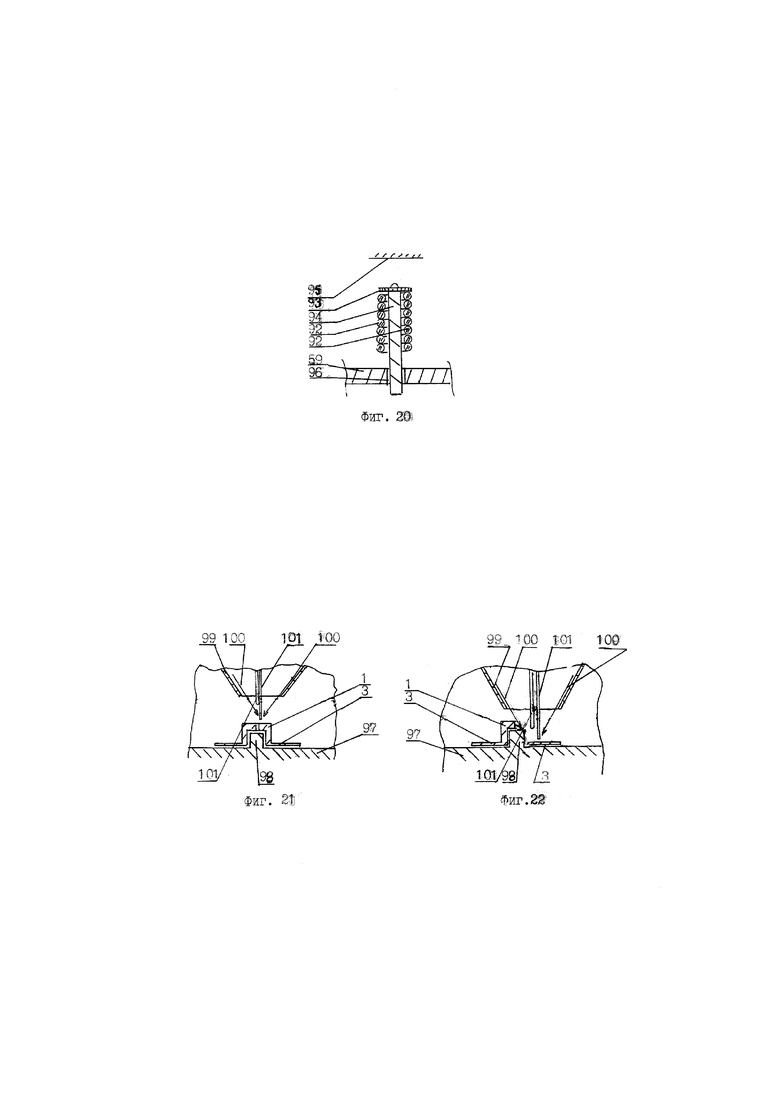

На фиг. 1 – наязвенник на вертикальном поперечном срезе А-А, на фиг. 2 – наязвенник с волнистыми полями на виде сверху, на фиг. 3 – заполнение нижней полуформы в момент отделения ленты материала от рулона на фронтальном срезе, на фиг. 4 – расположение фокусов трубок прожектора на ленте, на фиг. 5 – фронтальный срез установки на завершающей стадии прессования, на фиг. 6 – горизонтальный срез Б-Б верхней полуформы, на фиг. 7 – горизонтальный срез В-В направляющих уголков, на фиг. 8 – электрическая цепь, регулирующая работу электродвигателя стандартного механизма сдвига, на фиг. 9 – держатель верхней полуформы в поднятом положении на виде сбоку, на фиг. 10 - держатель верхней полуформы в рабочем положении на виде сбоку, на фиг. 11 – горизонтальный срез Г-Г стойки держателя верхней полуформы на уровне балки, держащей прожектор, на фиг. 12 – процесс сгибания бумажной ленты на виде сбоку, на фиг. 13 – процесс сгибания бумажной ленты на горизонтальном срезе Д-Д, на фиг. 14 – подача бумажной ленты для приштамповывания к полям наязвенника в момент отделения ленты на сагиттальном срезе установки, на фиг. 15 – приштамповывание ленты к полям наязвенника на сагиттальном срезе установки, на фиг. 16 – механизм сдвига стойки, держащей механизм наклеивания ленты на виде спереди, на фиг. 17 - механизм сдвига стойки, держащей механизм наклеивания ленты на сагиттальном срезе Е-Е, на фиг. 18 – упаковка наязвенника в мешок на сагиттальном срезе, на фиг. 19 - упаковка наязвенника в коробку на сагиттальном срезе, на фиг. 20 – стопор колеса со стойками, на фиг. 21 – печатание колпачка наязвенника на 3d-принтере на вертикальном фронтальном срезе, на фиг. 22 - печатание полей наязвенника на 3d-принтере на вертикальном фронтальном срезе, на фиг. 23 – захват наязвенника манипулятором на вертикальном срезе Ж-Ж, на фиг. 24 – установка для переноса наязвенника от места печати к месту наклеивания бумажек и упаковки, на фиг. 25 – вид на двойной жёлоб на срезе З-З, на фиг. 26 – горизонтальный срез И-И подушечек пальцев манипулятора.

Цифрами на фигурах обозначены:

На фиг. 1-2 и ниже: 1 – колпачок наязвенника, 2 – отверстие в вершине колпачка, 3 – поля наязвенника в виде плёнки, 4 – клей, 5 – бумажные элементы, прикрывающие слой клея, снимаемые при наклеивании колпачка вокруг язвы, 6 – загиб бумажки для предотвращения склеивания бумажек, 7 – полость внутри колпачка.

На фиг. 3 и ниже: 8 – рулон материала наязвенника, 9- барабан для подачи ленты из рулона, 10 – треугольное на виде сбоку углубление на колесе, 11 – треугольный на виде сбоку выступ на барабане 9, соответствующий углублению 10, для отрезания ленты, 12 – сферы прожектора с лампочками внутри, 13 – трубки сфер прожектора для выхода и направления света, 14 – направления краевых лучей прожекторов, 15 – держатель осей барабанов и оси рулона ленты, и прожекторов, 16 – зубчатое колесо с мелкими зубьями, 17 – верхние прожекторы, 18 – нижние прожекторы, 19 – пластина крышки стола, держащая нижнюю полуформу, 20 – кольцеобразное или иной формы вдавление пластины 19 для формовки полей наязвенника, 21 – боковая цилиндрическая стенка нижней полуформы, 22 – подвижное дно нижней полуформы, 23 – лента твёрдого материала, 24 – капли расплавленного прожекторами материала, 25 – расплавленный материал в нижней полуформе.

На фиг. 4: 26 - фокусы трубок прожектора.

На фиг. 5-7 и ниже: 27 – коническое углубление в нижней стенке верхней полуформы для вставления конического выступа дна нижней полуформы 28, 29 – электродвигатели, 30 – вал электродвигателя с винтообразной резьбой, 31 – кольцеобразный выступ вала 30, 32 – круглая камера для вращения в ней выступа 31, 33- кольцо, покрытое самосмазывающимся материалом, с внутренней гайкообразной резьбой, 34 – держатели кольца 33, 35 – камеры для воды, 36 – патрубки для заливки воды в камеры, 37 – шланги для подачи воды, 38 – верхняя полуформа, 39 – вертикальные уголки, направляющие движение верхней полуформы, 40 – горизонтальные перекладины, соединяющие уголки 39, 41 – опоры для поддержки пластины 19, 42 – опорная станина, 43 – кнопки для регулирования работы электродвигателя 29, 44 – С-образные ёмкости для сбора просочившегося расплавленного материала между дном 22 и стенками 21 нижней полуформы, 45 – балка, держащая верхнюю полуформу, 46 – вертикальные уголки, направляющие уголки 39, 47 – горизонтальные перекладины, соединяющие уголки 46, 48 – тормозные диски на концах валов 30.

На фиг. 8: 49 – цепь для работы электродвигателя в первом направлении, 50 – цепь для работы электродвигателя во втором противоположном направлении, 51 – таймер, 52 – выключатель цепи 49 в верхнем положении диска 48, 53 – выключатель цепи 50 в нижнем положении диска 48.

На фиг. 9-11: 54 - стойка держателя верхней полуформы, 55 – плечо держателя верхней полуформы, 56 – прожекторы для нагрева верхней и нижней полуформы, 57 – балка, держащая прожекторы 56, 58 – кольцо балки 57, 59 – поворачивающееся колесо со стойками, 60 – колёсики колеса 59, 61 – держатели осей колёсиков 60, 62 – оси колёс 60, 63 – кольцеобразные желоба в станине 42, направляющие колёсики 60, 64 – мощный электродвигатель, поворачивающий колесо 59.

На фиг. 12-13: 65 – бумажная лента, 66 – гладкие трубчатые колёсики для подачи ленты, 67 – колёсики для попадания клея, 68 – сосуд с клеем, 69 – трубчатые колёсики для подачи ленты с мелкими зубьями, 70 – плоский упор, 71 – направляющая сгиба края ленты, 72 – подогнутая лента с клеем на нижней неподогнутой части, 73 – рулон изначальной бумажной ленты без клея, 74 – рулон подогнутой ленты с клеем, 75 – пружина прижимающая колёсики 69 к рулону 74.

На фиг. 14-15: 76 – нижний шланг для слабого поддува отрезаемой ленты снизу, 77 – отрезанная бумажная лента, 78 – штамп, 79 – отверстие в штампе для втягивания воздуха снизу, 80 – отверстие сбоку штампа для отвода воздуха, 81 – патрубок для отвода воздуха из штампа, 82 – шланг для отвода воздуха из штампа. Стрелками показаны направления движения воздуха.

На фиг. 16-17: 83 - неподвижное основание стойки с покрытием из самосмазывающихся материалов, 84 – стойка, держащая механизм наклеивания бумажек на поля наязвенника, 85 – полозья, 86 – желоба для движения полозьев 85.

На фиг. 18-19: 87 – экран, 88 – кольцо, 89 – труба от вентилятора, 90 -мешок или пакет, 91 – коробка. Стрелкой показано направление движения воздуха.

На фиг. 20: 92 – катушка индуктивности, 93 – диск на конце магнита 94, 95 – диамагнитный упор для магнита в верхнем положении, 96 – отверстие в колесе 59.

На фиг. 21-22 и ниже: 97 – поверхность стола, 98 – опорный цилиндр, являющийся выступом стола, 99 – стенки головки 3d-принтера, 100 – лучи электромагнитного излучения или пучки электронов, 101 – проволоки.

На фиг. 23-26: 102 – пальцы манипулятора, 103 – подушки пальцев, 104 – сжимающие пальцы пружины, 105 – катушки индуктивности разжимающего пальца устройства, 106 – ось в основании пальцев, 107 – короткие пружины для подачи манипулятора, 108 – опорная арка для сжатия пальцев, 109 – тележка, 110 – ось колёс для поднятия и передвижения манипулятора, 111 – колёса для поднятия и движения манипулятора, 112 – таймеры в тележке, 113 – двойной желоб для движения колёс 111, 114 – уголки для прикрепления пальцев к подушкам, 115 – изогнутости жёлоба 113 для фиксации колёс в определённом положении, 116 – арки, соединяющие отдельные желоба двойного жёлоба, 117 – упоры для отрезаемых лент, 118 – держатели оси 106.

На фиг. 1-2 изображён наязвенник. Он имеет шляпообразную форму и состоит из колпачка 1 с толщиной стенок 2-4 мм и полей 3 в виде плёнки толщиной 0,2-0,5 мм. Чтобы поля не отклеивались от колпачка предпочтительно его выполнение цельнолитым или цельнонапечатанным на 3d-принтере. В вершине колпачка выполнено отверстие 2 для вентиляции полости 7 под колпачком. В общем случае отверстий может быть несколько. Высота полости 7 4-12 мм. Колпачок может быть цилиндрическим без дна, как показано на фиг. 1-2, либо может иметь на виде сверху прямоугольную, квадратную, овальную, треугольную, многоугольную и любую другую форму. Например, горизонтальная стенка колпачка может иметь форму лица человека, а отверстия в ней обозначать глаза, нос, рот. Поля на виде сверху могут иметь в разных вариантах правильную круглую, овальную, квадратную, прямоугольную, треугольную, многоугольную, гантелеобразную или любую другую форму, например, как показано на фиг. 2, поля колпачка имеют форму замкнутой волны, что связано с особенностями изготовления. Нижние поверхности полей 3 покрыты слоем клея 4. Поля 3 легко гнутся и принимают форму поверхности кожи, к которой их приклеивают. В упакованном виде на нижнюю поверхность полей приклеены два бумажных элемента 5. Для предотвращения склеивания бумажных элементов между собой и для облегчения их снятия по крайней мере на одном из них (верхнем) сделан загиб 6. При использовании наязвенника бумажные элементы 5 отклеиваются и наязвенник приклеивается полями вниз над язвой, раной, мозолем. Сверху наязвенника может носится обувь, одежда, наносится перевязка. Для ношения под обувь высота колпачка наязвенника должна быть не более 6 мм. Для ношения под одеждой высота колпачка наязвенника может быть 10-12 мм. У наязвенников с колпачком диаметром 5 см и более высота полости наязвенника составляет 8 мм и более. Химический состав клея 4 на нижней поверхности полей 3 предложен в уровне техники в пунктах 6-10: каучук натуральный 12,85 % и/или каучук синтетический 12,85 %, окись цинка 9,9 %, масло вазелиновое медицинское 11,3 %, канифоль сосновая 20,35 %, антиокислительная присадка Агидол-1 0,75 %. Может использоваться другой гипоаллергенный не повреждающий кожу клей. Химический состав стенок наязвенника образован по крайней мере одним из следующих материалов: коллаген, крахмал, полиолефин, полиамид, полисахарид, в том числе полиэтилен высокой плотности (ПЭВП), полипропилен (ПП), полиэтилен низкой плотности (ПЭНП), полиэтилен-фураноат (ПЭФ), нейлон, целлюлоза и комбинация или сочетания из вышеперечисленных материалов. В связи с тем, что в законодательстве РФ собираются запретить бионеразлагаемые в природе материалы для предотвращения замусоривания природы изделиями из пластмассы, материал должен содержать добавки, делающие его биоразлагаемым. Химический состав подбирается с таким расчётом, чтобы поля и колпачок наязвенника не разлагались от жидкостей, выделяемых язвой или раной, в течение суток между перевязками. Колпачёк наязвенника в диаметре должен быть больше раны или язвы, чтобы поля наязвенника клеились на сухую кожу вокруг раны или язвы. Предлагается сделать колпачки наязвенника следующих семи типоразмеров: 1 см, 2 см, 5 см, 10 см, 15 см, 20 см, 30 см. Могут быть использованы и другие типоразмеры. Наязвенники больших размеров 10 см и более выпускаются в количествах меньших в сотни раз, чем наязвенники малых размеров, будут развозиться по клиникам и использоваться, например, при ожогах спины, груди и живота. Наязвенники больших размеров будут храниться на складах и заказываться клиниками по мере поступления больных с язвами или ранами больших размеров. Наязвенники малых размеров 5 см и менее будут продаваться в аптеках, как и плоские бактерицидные пластыри.

На наязвенник не наносится мазь, он предназначен для изоляции раны от прикосновения одежды или обуви и от открытой внешней среды. Для лечения раны, язвы, мозоля на них непосредственно намазывается мазь. В простейшем случае это может быть бриллиантовый зелёный. Во избежание вторичного инфицирования через отверстие 2 мазь должна содержать антибактериальный состав. Варианты бактерицидных составов приведены при описании бактерицидных пластырей в уровне техники в пунктах 6-10. Также современные мази могут содержать химический состав, регенерирующий язву, рану, мозоль и прилегающую к ней кожу. Он зависит от происхождения раны или язвы и описан в соответствующих разделах хирургии. Например, если язва возникла по причине варикоза вен применяют крем венорем.

Предложены два способа изготовления описанного наязвенника. Первый способ, изображённый на фигурах 3-20, соответствует уровню техники 1970-тых годов и предназначен для внедрения в зонах альтернативной истории. Второй способ, изображённый на фигурах 21-26, соответствует современному уровню техники 2020-тых годов и предназначен для внедрения в зонах настоящего времени. Предполагается, что эта технология в зонах отстающего развития будет соответствовать изготовлению бинтов по технологиям 1910-1912 годов и 1946-1948 годов. Предполагается, что в зонах опережающего развития при внедрении описанных способов изготовления наязвенника будет строиться низкоорбитальный космический лифт (смотри изобретение по патенту РФ № 2735441 по заявке № 2019138009/20(074854) от 18.11.2019 г.).

На фиг. 3 изображено заполнение нижней полуформы для отливки наязвенника расплавленным материалом, из которого будет отливаться наязвенник. Изначально материал хранится в форме ленты 23, свёрнутой в рулон 8. Лента провздевается между гладким колесом 9 и колесом 16 с мелкими зубчиками и подаётся путём движения между этими колёсами вертикально вниз. Барабан 9 имеет треугольный на виде сбоку заострённый выступ 11, а колесо 16 имеет соответствующее треугольному выступу треугольное на виде сбоку углубление. При попадании ленты 23 между выступом и углублением происходит её автоматическое отрезание. Длина окружности колёс 9 и 16 равна длине отрезаемой ленты 23. Свисающий вниз конец ленты плавится до отрезания с двух сторон под лучами верхних прожекторов 17 на участке между лучами 14. Прожекторы описаны подробно в заявке уровня техники пункт 17. Она состоит из рядов сфер 12 с лампами накаливания внутри. Внутренние стенки сфер отражают лучи ламп, которые выходят через отверстия внизу сфер, напротив которых прикреплены трубки 13, и направляются трубками в заданных направлениях. В отличие от прототипа в уровне техники пункт 17 фокусы 26 лучей, выходящих из трубок, расположены не в одной точке, а параллельными рядами вдоль нижнего конца ленты 23 (фиг. 4), что обеспечивает расплавление ленты по всей площади. Вместо описанных прожекторов могут использоваться инфракрасные излучатели. Расплавленная лента 23 падает каплями 24 или соплеобразно стекает в нижнюю полуформу, состоящую из подвижного дна 22, стенок 21 и кольцеобразного вдавления 20 в пластине 19 стола, держащего нижнюю полуформу. Глубина вдавления 20 0,2-0,5 мм, оно предназначено для отливки полей наязвенника. На стадии изготовления, изображённой на фиг. 3, вдавление 20 материалом не заполняется. Поскольку после отрезания ленты 23 её остаток быстро упадёт в нижнюю полуформу, не успев расплавиться, он плавится в контакте с уже расплавленным материалом 25 в нижней полуформе, а также под лучами нижних прожекторов 18, краевые лучи которых охватывают площадь от стенок 21 до центра полуформы. Лучи прожекторов 18 также подогревают материал 25 в нижней полуформе, чтобы он не затвердевал. Ось рулона 8, оси колёс 9 и 16, прожекторы 17, 18 поддерживаются в фиксированном положении держателем 15.

Стойка, на которой закреплён держатель 15, установлена на поворачивающемся колесе 59 (фиг. 10). Колесо 59 поворачивается на четверть оборота на угол 900 и напротив нижней полуформы с расплавленным материалом 25 внутри устанавливается стойка, держащая верхнюю полуформу 38 (фиг. 5). Верхняя полуформа 38 автоматически опускается в крайнее нижнее положение и выдавливает расплавленный материал 25 между стенками 21 нижней полуформы и стенками верхней полуформы 38 и далее в пространство между верхней полуформой 38 и кольцеобразным вдавлением 20 в пластине 19, формируя поля наязвенника. Возможная неточность дозировки материала компенсируется тем, что вдавление 20 по ширине кольца много больше размеров выдавливаемого материала. В результате поля 3 принимают замкнутую волнообразную форму, как показано на фиг. 2. Если количество выдавленного материала точно совпадёт с шириной кольца вдавления 20 форма полей будет круглой. Если вдавление 20 имеет форму прямоугольника, то при точной дозировке поля будут прямоугольными. Если вдавление имеет другую форму, то при точной дозировке поля примут эту другую форму. Пузырьки воздуха из-под полуформы не отводятся, поэтому колпачок 1 будет иметь пористое строение, что не повлияет на его потребительские свойства. Из полей 3 воздух выдавливается в незаполненное материалом 25 пространство во вдавлении 20, поэтому поля воздуха не содержат.

Неточность центрирования верхней полуформы 38 относительно нижней полуформы с допуском ± 3 мм вправо-влево, вперёд назад компенсируется тем, что дно 22 имеет в центре конический выступ 28, а нижняя стенка верхней полуформы 38 имеет соответствующее коническое углубление 27 (фиг. 5). Если произошло несоответствие расположения полуформ, стенка углубления 27 при опускании верхней полуформы 38 скользит по коническому выступу 28, и выступ вставляется в вершину углубления, центрируя полуформы. После затвердевания материала 25 в месте расположения выступа 28 образуется отверстие 2 (фиг. 1). Нижняя стенка верхней полуформы 38 имеет вид перевёрнутой вверх полями шляпы и упирается полями шляпы, которые шире вдавления 20, в пластину 19, а также упирается углублением 27 в конический выступ 28, фиксируя самое нижнее положение верхней полуформы. В результате нижняя стенка верхней полуформы 38 не соприкасается с дном 22 нижней полуформы и дном кольцеобразного вдавления 20, что предотвращает слипание полуформ. Для точности центрирования верхней полуформы относительно нижней применяются также направляющие в форме уголков (фиг. 5-7). Вертикальные уголки 46 в углах балки 45, соответствующие уголкам 39 сверху верхней полуформы 38, соединены горизонтальными перекладинами 47, образующими квадрат или прямоугольник на горизонтальном срезе. Вертикальные уголки 39 соединены горизонтальными перекладинами 40, образующими стенки двух параллельных квадратов или прямоугольников на горизонтальных срезах. При поднятии или опускании верхней полуформы уголки 39 скользят вдоль уголков 46, что обеспечивает сохранение направления движения верхней полуформы.

Нижняя стенка верхней полуформы 38, а также дно 22, стенка 21, вдавление 20, образующие нижнюю полуформу, покрыты самосмазывающимися материалами, что предотвращает прилипание материала 25 к стенкам полуформ и необходимость их очистки от налипшего материала.

Для движения дна 22 нижней полуформы и верхней полуформы 38 вверх-вниз используется стандартный механизм сдвига. Он подробно изображён на фиг. 5, также в сокращённом виде он изображён на фиг. 9, 10, 12, 14, 15, 16, 18, 19. На фиг. 5 изображено три стандартных механизма сдвига: два верхние поднимают и опускают верхнюю полуформу, один нижний опускает и поднимает дно 22 нижней полуформы. Стандартный механизм сдвига включает, во-первых, электродвигатель 29, который прикреплён к сдвигаемому предмету. На фиг. 5 этот сдвигаемый предмет может быть дном 22 нижней полуформы или верхней полуформой 38. Вал 30 электродвигателя имеет наружную резьбу, соответствующую внутренней резьбе на неподвижном кольце 33 из самосмазывающегося материала. Кольцо 33 крепится держателями 34 к неподвижной опоре, например, к опорной станине 42 или прикреплённой к вертикальной стойке (не показана на фиг. 5) балке 45 держателя верхней полуформы. Чтобы вал 33 не вынимался из кольца 33 при вращении, на конце вала 30 прикреплён тормозной диск 48, образуя грибовидную форму. Вблизи электродвигателя 29 (фиг. 5) вал 30 имеет кольцеобразный выступ 31, который охватывается круглой камерой 32, прикреплённой к электродвигателю. Диск 31 и внутренние стенки камеры 32 покрыты самосмазывающимися материалами. Для отключения вращения вала 30 электродвигателя 29 (фиг. 5) имеются подпружиненные кнопки 43, которые в нажатом состоянии под диском 48, отключают работу электродвигателя 29 и вала 30 (фиг. 5). Кнопки установлены в крайнем верхнем и крайнем нижнем положении вала 30 относительно кольца 33. Описанная конструкция составляет стандартный механизм сдвига. Электродвигатель 29 вращает вал 30 в противоположные стороны при опускании или поднимании сдвигаемого предмета или при сдвигах его влево-вправо. В отличие от прототипа (уровень техники пункт 19) стандартный механизм сдвига имеет два, а не три стандартных положения, в которых тормозится электродвигатель.

Верхняя полуформа имеет 1 или 2 стандартных механизма сдвига, дно нижней полуформы имеет 1 или 2 стандартных механизмов сдвига. Их количество определяется типоразмерами отливаемого наязвенника.

В стенках 21, дне 22 нижней полуформы и в верхней полуформе 38 имеются полости – камеры для воды 35 (фиг. 5). Вода в камеры подаётся от насосов по шлангам 37 через патрубки 36. Холодная вода предназначается для охлаждения стенок полуформ и материала 25 при его застывании. Её температура подбирается так, чтобы не происходило резкого охлаждения, приводящего к растрескиванию наязвенника, и зависит от химического состава материала.

Дно 22 нижней полуформы выполнено подвижным вверх-вниз. На фиг. 5 оно показано в нижнем положении. В верхнее положение оно приводится, как показано на фиг. 18, 19, для извлечения наязвенника из нижней полуформы на стадии упаковки изделия. Круглое дно 22 подогнано под наружный диаметр цилиндрических стенок 21. Дно и просвет стенок могут иметь и другую форму, зависящую от формы колпачка наязвенника 1. Как показывает практика (см. уровень техники пункт 11) расплавленный материал 25 в таких случаях просачивается между стенками и дном, как бы точно они не были подогнаны. При подвижном дне защитить конструкцию от просачивания материала не представляется возможным. Поэтому под щелью между дном 22 и стенками 21 установлены две С-образных ёмкости 44, которые составлены с образованием кольцеобразного сосуда под щелью, в которые собирается просочившийся материал. Этого материала будет незначительное количество за один цикл работ, но за месяцы работы он будет накапливаться. Каждые четыре месяца ёмкости 44 извлекаются из-под нижней полуформы, нагреваются на плите и накопленный в них материал 25 выливается и утилизируется, после чего ёмкости возвращаются на место.

Электрическая схема управления электродвигателем 29 изображена на фиг. 8. Сначала работает электродвигатель 29 в цепи 49, вращаясь в первом направлении, например, поднимает полуформу 38. Когда он доходит до верхнего предела, его верхняя плоскость диска 48 на конце вала 30 нажимает верхнюю кнопку 43, которая управляет выключателем 52. При этом цепь 49 размыкается, двигатель 29 останавливает вращение. Когда оператор нажимает нижнюю кнопку 43, она отпускается, замыкая ключ 53, включается цепь 50, в которой ток идёт в противоположном направлении, чем у цепи 49, и электродвигатель 29 начинает вращать вал 30 в противоположном направлении, опуская платформу 38 или иной предмет сдвига в нижнее положение. В крайнем нижнем положении нижняя нависающая плоскость диска 48 нажимает нижнюю кнопку 43 нижнего выключателя 53. При этом цепь 50 размыкается, вращение электродвигателя останавливается, включается таймер 51. В установленное время, например, когда формовка изделия между полуформами закончена и изделие затвердело, таймер 51 срабатывает и отпускается верхняя кнопка 43 верхнего выключателя 52, цепь 49 замыкается, верхняя полуформа или иной сдвигаемый предмет поднимается. Далее цикл повторяется сначала.

После охлаждения водой верхняя полуформа остывает. Также в результате обмена теплом с окружающей средой остывает расплавленный материал 25 в следующей по кругу нижней полуформе, в которой завершился процесс дозирования материала, изображённый на фиг. 3. Перед прессованием их необходимо нагреть, для чего используется конструкция, изображённая на фиг. 9-11.

Балка 45 держателя верхней полуформы неподвижно соединена плечом 55 со стойкой 54, закреплённой на колесе 59. На стойке 59 имеется кольцеобразное вдавление (не показано), в которое подвижно с возможностью вращения вокруг стойки 54 вставлено кольцо 58, к которому неподвижно прикреплена балка 57, держащая прожекторы 56. Верхний прожектор 56 направлен лучами на верхнюю полуформу 38 и подогревает её своим излучением. Нижний такой же прожектор 56 направлен лучами на материал 25 в нижней полуформе и подогревает его. Описанные прожекторы имеют общепринятый вид и отличаются от прожекторов на фиг. 3. В них используется тепло от света, излучаемого мощными лампами накаливания. Также вместо прожекторов могут использоваться инфракрасные излучатели. На фиг. 9 также показана верхняя полуформа полностью поднятом положении, когда нижняя перекладина 40 доходит до перекладины 47, а верхняя перекладина 40 упирается в балку 45. На фиг. 10 показана верхняя полуформа 38 в рабочем положении, когда она соприкасается с нижней полуформой. При этом нижняя перекладина 40 упирается в пластину 19, верхняя перекладина 40 достигает уровня перекладины 47. При этом балка 57 развёрнута на 1800 относительно стойки 54 и прожекторы 56 выключены.

На фиг. 10 также показан механизм поворота колеса 59 со стойками. В центре колесо 59 прикреплено к валу мощного электродвигателя 64, приводящего его во вращение. Под стойками выполнены держатели 61 осей 62 колёс 60. Колёса движутся по кругу вдоль кольцеобразных желобов 63 в опорной станине 42. Когда колесо 59 поворачивается на угол 900, напротив четырёх нижних полуформ последовательно, в соответствии со стадиями производственного цикла, устанавливаются стойки с закреплёнными на них четырьмя конструкциями, изображёнными на фигурах 3, 5, 14-15, 18-19. За счёт этого происходит последовательный нагрев и расплавление материала наязвенника, его прессование, наклеивание на готовое изделие бумажек и упаковка наязвенника. Регулирование этого цикла описано ниже.

После затвердевания материала изделия на готовое изделие наклеиваются бумажные элементы 5. Их надо подготовить к наклеиванию. Процесс подготовки путём изготовления подогнутой ленты изображён на фиг. 12-13.

На валу первого справа электродвигателя 29 намотан рулон 73 бумажной ленты. Отмотанная от него лента 65 провздевается между гладким колёсиком 66 и колёсиком 69 с мелкими зубьями. За счёт вращения колёсиков 66, 69 лента движется. Далее она провздевается между вторым колёсиком 69 и колёсиком 67, имеющим ворсистую поверхность. Нижний край колёсика 67 соприкасается с поверхностью клея 4, налитого в сосуд 68. К дну сосуда 68 прикреплён стандартный механизм сдвига, вал 30 электродвигателя которого очень медленно вращается, поднимая постепенно сосуд 68 так, что компенсирует расход клея 4 и поднимает верхний уровень клея вместе с сосудом 68 так, что нижний край колёсика 67 соприкасается с клеем и, вращаясь, мажет клей на нижнюю поверхность бумаги 65. Далее лента 65 нижней поверхностью соприкасается с упором 70, обозначающим место загиба. Загибаемый край ленты 65 провздевается под направляющую 71, которая подгибает край ленты 65 и приводит его в соприкосновение клеевой стороной с клеевой стороной остальной ленты. В результате получается подогнутая лента 72, которая сворачивается в рулон 74. Третье колёсико 69 прижимает ленту 72 к рулону 74 в момент наматывания. Чтобы лента не рвалась, электродвигатель 29 третьего колёсика 69 подпружинен пружиной 75, компенсирующей тряску ленты в начале наматывания. Механизм на фигурах 12-13 не размещён на колесе 59 и может находиться в другом зале производственного помещения или на другом заводе.

На фиг. 14-17 изображён процесс наклеивания бумажных элементов 5 на поля 3 наязвенника, находящегося в положении полями вверх в нижней полуформе.

Подогнутая лента подаётся между колёсиками 66, 69 на фиг. 14-15 и далее между колёсиками 9, 16 на фиг. 14-15. Колесо 9 имеет треугольный на виде сбоку выступ 11, а колесо 16 имеет треугольное на виде сбоку, соответствующее выступу углубление 10 для отрезания ленты. Отрезаемый, но ещё не отрезанный кусок ленты 77 из-под колёс 9 и 16 попадает в пространство между штампом 78 и полями 3 наязвенника. Из шланга 76 под ленту 77 задувается слабый равномерный поток воздуха, который не позволяет отмотанной не до конца ленте 77 упасть на поля 3 наязвенника и приклеится к ним. На колесе 9 есть датчик положения колеса. Он выполнен в форме двух концов провода на боковой поверхности напротив выступа 11, с концами проводов контактирует две соответствующие щётки на держателе 15 колеса 9 со стороны держателя, обращённой к колесу. При повороте вместе с колесом два конца провода контактируют со щётками и замыкают электрическую цепь выключателя выключателя цепи, от которой работают электродвигатели, вращающие колёса 9 и 16, 66 и 69, выключающую вентилятор шланга 76 и прекращающую таким образом подачу воздуха по нему, и включающую вентилятор, отсасывающий воздух по шлангу 82, через патрубок 81 через отверстие 80 и через отверстие в штампе 79. В отверстие 79 устремляется воздух снизу штампа 79. Отверстие 79 по радиусу больше на 3-5 мм половины ширины ленты 77. Лента 77, превратившаяся после отрезания в бумажку 5, прижимается потоком воздуха к штампу 78. В тот же момент включается электродвигатель 29 (фиг. 14-15) стандартного механизма сдвига штампа, опускающего штамп 78 и прижимающего его к ленте 77 к ближней к зрителю половины полей 3. При прижимании ленты 77 часть клея 4 переходит с ленты на поверхность полей 3.

Далее надо наклеить второй бумажный элемент 5 на вторую половину полей 3. Для этого сдвигают стойку 84, держащую механизм наклеивания ленты, на расстояние, равное половине среднего максимального диаметра полей минус расстояние, равное ширине перекрывания бумажных элементов. Сдвиг стойки 84 происходит при поднятом штампе 78 при нажимании верхней кнопки 43 стандартного механизма сдвига штампа 78 (на фиг. 14-15 изображение срезано ниже неё). При этом приводятся во вращение в противоположные стороны электродвигатели 29 стандартных механизмов сдвига по бокам стойки 84 (фиг. 16). Стойка 84 опирается на неподвижное основание 83, прикреплённое к колесу 59. Для точности ориентации сдвига параллельно движению стойки 84 при сдвиге на верхней плоскости основания 83 выполнены желоба 86, в которые вставлены полозья 85, прикреплённые к нижней плоскости стойки 84 (фиг. 17). После сдвига стойки 84 операция, изображённая на фиг. 14-15 повторяется. В результате на поля 3 наклеиваются два бумажных элемента 5 (фиг. 1, 2). Благодаря подогнутым краям бумажных элементов они легко снимаются перед установкой наязвенника, так как край верхнего бумажного элемента не требуется отдирать от нижнего бумажного элемента, они не соприкасаются клеевым слоем. На стадии, изображённой на фиг. 14-17 наязвенник вставлен в нижнюю полуформу.