Изобретение относится к области порошковой металлургии, а именно к способам получения изделий из спеченных композиционных материалов на основе карбидов вольфрама и титана. Изобретение может быть использовано при изготовлении твердосплавных пластин.

Известна низкоэнергетическая механическая обработка порошка нестехиометрического карбида титана из статьи: Саблина Т.Ю., Севостьянова И.Н. Низкоэнергетическая механическая обработка порошка нестехиометрического карбида титана // Обработка металлов (технология, оборудование, инструменты). - 2021. - Т. 23, № 3. - С. 112-123. - DOI: 10.17212/1994-6309-2021-23.3-112-123 [1].

В работе установлено, что увеличение продолжительности механической обработки в шаровой мельнице нестехиометрического порошка карбида титана TiC0,7 приводит к увеличению площади удельной поверхности порошка с 0,6 до 3,4 м2/г, а рассчитанный из нее средний размер частиц уменьшается с 2 мкм до 360 нм. Показано, что в процессе обработки порошка нестехиометрического карбида титана TiC0,7 происходит изменение его структурно-фазового состояния. Частицы порошка состоят из двух структурных составляющих с различным атомным отношением углерода к титану: TiC0,65 и TiC0,48. Механическая обработка порошка карбида титана приводит к уменьшению микронапряжений кристаллической решетки TiCx и размеров ОКР с 55 до 30 нм для фазы TiC0,48. Для фазы TiC0,65 с увеличением продолжительности механической обработки, так же как и для TiC0,48, размер ОКР понижается, а уровень микроискажений кристаллической решетки растет. Это свидетельствует о том, что в процессе механической обработки происходит не только измельчение частиц порошка, но и увеличение их дефектности, что благоприятно влияет на последующие процессы спекания изделий на основе нестехиометрического порошка карбида титана.

Известен твердый сплав из патента RU 2021385, опубл. 15.10.1994 [2].

Изобретение относится к области порошковой металлургии, в частности, к твердым сплавам. Сущность изобретения: предложен твердый сплав следующего состава, мас.%: карбид титана состава TiC0,47-TiC0,80 45-97, металлическая связка из группы железа или титана 3-55. В качестве металлической связки сплав может содержать сплав на основе металла группы железа.

К недостаткам вышеперечисленных известных твердых сплавов относится низкий уровень прочностных свойств и трудности при изготовлении из данного твердого сплава сложнопрофильных изделий.

Известна шихта твердого сплава на основе карбида вольфрама из патента RU 2062812, опубл. 27.06.1996 [3].

Шихта твердого сплава на основе карбида вольфрама. Целью изобретения является улучшение режущих свойств инструмента из твердого сплава. Шихта на основе карбида вольфрама содержит кобальт, никель, а также ультрадисперсный нитрид титана с размером частиц 0,01-0,1 мкм в количестве 2-12 мас.%.

Недостатками подобного спеченного твердого сплава являются сравнительно низкая механическая прочность.

Известен способ получения композита на основе боридов, карбидов металлов IV-VI и VIII групп из патента RU 2228238, опубл. 10.05.2004 [4].

Изобретение относится к порошковой металлургии, в частности к твердым сплавам, и может быть использовано для изготовления резцов и абразивного инструмента. Предложен способ получения композита на основе боридов и карбидов металлов IV-VI и VIII групп. В качестве исходного используют СВС-композиционный порошок, который подвергают механической активации в среде бензина при отношении массы шаров к массе порошка, равном 20:1. Проводят прессование и последующее спекание в вакууме при начальной пористости прессовки 25-30% и температуре 1270-1300°С в течение 30-60 минут. Техническим результатом является повышение прочности и абразивной способности.

Основным недостатком известного способа является необходимость очистки продуктов измельчения от намола после получения композитных порошков высокоэнергетической механоактивацией.

Известен способ получения изделия из спеченного композиционного материала на основе карбида вольфрама со связкой из стали из патента RU 2410202, опубл. 27.01.2011 [5].

Изобретение относится к области машиностроения, а именно к способам получения изделий из спеченных композиционных материалов, и может быть использовано при изготовлении пар трения скольжения тяжело нагруженных подшипников. В заявленном способе в качестве основы материала используют карбид вольфрама, а в качестве связки - сталь Гадфильда 110Г13. Способ включает формование порошковой смеси и последующее спекание изделия. При этом после спекания на поверхности изделия формируют упрочненный квазиаморфный трибослой посредством высокоскоростной обработки трением со скоростью скольжения 20-30 м/сек, давлением 3-5 МПа и в течение 1,5-2 минут. Технический результат - повышение срока службы изделий за счет снижения коэффициента трения.

В известном способе используют, как и в одном из предлагаемых вариантов способа, в качестве связки - сталь Гадфильда 110Г13, а в качестве основы - дорогостоящий карбид вольфрама.

Известен твердый сплав и способ его получения из патента RU 2165473, опубл. 20.04.2001 [6].

Изобретение относится к порошковой металлургии и может быть использовано для изготовления различного металлообрабатывающего инструмента. Твердый сплав, содержащий никелид титана, содержит в качестве упрочняющей фазы карбид титана и, дополнительно, в качестве элементов, понижающих температуру мартенситного превращения Fe и/или Со, и/или Ni, в качестве элементов, повышающих температуру мартенситного превращения Pd и/или Pt, и/или Au, в качестве элементов, увеличивающих демпфирующую способность при мартенситном превращении Cu и/или Мо при следующем соотношении компонентов, мас.%: никелид титана 5,0 - 50,0; Fe и/или Со, и/или Ni 0,1 - 4,0; Pd и/или Pt, и/или Au 2,0 - 20,0; Cu и/или Мо 1,0 - 8,0; карбид титана остальное. Способ получения твердого сплава включает приготовление шихты, формование заготовки, спекание и последующую термообработку, при этом перед формованием заготовки в шихту вводят легирующие элементы, после спекания заготовку пропитывают расплавом никелида титана при 1280 - 1350°С в вакууме, а термообработку осуществляют путем диффузионного отжига при 700 - 900°С в вакууме в течение 1 - 6 ч. Изобретение обеспечивает получение твердого сплава, обладающего высокой прочностью, пластичностью, ударной вязкостью.

К недостаткам известного изобретения можно отнести слишком сложный состав шихты для получения твердого сплава для изготовления различного металлообрабатывающего инструмента, а также использование дорогостоящих легирующих элементов, таких как Pd, Pt, Au.

Технической задачей предлагаемого изобретения является разработка способа получения изделия из композиционного материала на основе карбидов вольфрама и титана нестехиометрического состава (варианты).

Техническим результатом изобретения является расширение арсенала известных способов получения изделий из композиционных материалов на основе карбидов вольфрама и титана с достаточно высокими эксплуатационными характеристиками изделий по твердости и прочности, а также снижение себестоимости изделия за счет экономии дорогого карбида вольфрама.

Указанный технический результат достигается тем, что первый вариант способа получения изделия из композиционного материала на основе карбидов вольфрама и титана включает приготовление и формование порошковой смеси и последующую термообработку, при этом порошковая смесь содержит нестехиометрический карбид титана состава TiC0,65 - TiC0,48 с соотношением структурных составляющих соответственно 9:1, в качестве связки сталь Гадфильда 110Г13, при следующем соотношении компонентов, мас.%:

По первому варианту способа изделие формуют из порошковой смеси заявленного состава при давлении 200-300 МПа, а спекают в вакууме либо в инертной атмосфере при температуре 1350-1400°С в течение 30-60 минут.

Указанный технический результат также достигается тем, что по второму варианту способа получения изделия из композиционного материала на основе карбидов вольфрама и титана включает приготовление и формование порошковой смеси и последующую термообработку, при этом порошковая смесь содержит нестехиометрический карбид титана состава TiC0,65 - TiC0,48 с соотношением структурных составляющих соответственно 9:1, в качестве легирующих элементов железо и/или кобальт, и/или никель, при следующем соотношении компонентов, мас.%:

По второму варианту способа формуют сначала каркас изделия из заявленной порошковой смеси при давлении 200-300 МПа, затем спекают его при температуре 1600±10°C в инертной газовой среде, спеченный каркас изделия пропитывают расплавом никелида титана и карбида титана, взятых в массовом соотношении 8:2, при температуре 1350-1400°C в вакууме. Далее осуществляют диффузионный отжиг при температуре 700 - 900°С в вакууме в течение 4 - 6 ч.

Новизна изобретения заключается в том, что в обоих вариантах способа используют нестехиометрический карбид титана состава TiC0,65 - TiC0,48 с соотношением структурных составляющих соответственно 9:1, который получают низкоэнергетической обработкой нестехиометрического порошка карбида титана TiC0,7 в шаровой мельнице барабанного типа с корундовыми мелющими телами при скорости вращения барабана 40 об/мин, в течение 50-100 часов. Соотношение порошка карбида титана и мелющих тел равно 1:7.

При этом в обоих вариантах способа в качестве нестехиометрического карбида титана может быть использован нестехиометрический карбид титана состава TiC0,68 - TiC0,53 с соотношением структурных составляющих соответственно 9:1, полученный низкоэнергетической обработкой нестехиометрического порошка карбида титана TiC0,7 в шаровой мельнице барабанного типа с корундовыми мелющими телами при скорости вращения барабана 70 об/мин, в течение 50-100 часов, при этом соотношение порошка карбида титана и мелющих тел равно 1:7.

Раскрытие сущности изобретения.

В связи с расширяющимся практическим значением нестехиометрических карбидов титана TiCx в технике и промышленности, а также в медицине, важное значение имеют разработки способов получения изделий из композиционного материала на их основе. Одним из эффективных способов воздействия на физико-механические свойства порошковых систем, таких как нестехиометрические карбиды титана, является их механическая обработка и, в частности, обработка в шаровой мельнице.

Обработка в высокоэнергетических установках аттриторах или планетарных мельницах [4] позволяет осуществлять диспергирование порошковых систем за весьма короткий промежуток времени, однако при этом в порошках твёрдых высокомодульных соединений возникает необходимость очистки продуктов измельчения от намола. Механическая активация порошковых систем в менее энергонапряжённых аппаратах, например, в шаровой мельнице зачастую является альтернативной, позволяющей сохранить в процессе обработки постоянство химического состава дисперсной системы.

Энергия, получаемая порошком в процессе механической обработки, а соответственно и эффекты активации зависят от вида воздействия (удар, истирание, раздавливание, комбинация этих воздействий). При ударно - сдвиговом воздействии, реализующемся при обработке в шаровой мельнице, порошковой системе передаётся механическая энергия, в результате чего происходит её измельчение, формирование центров с повышенной активностью на вновь образованных поверхностях, возможна реализация фазовых превращений, деформация кристаллической решётки, аморфизация, образование дефектов и т.п.

Для разработки способа был выбран порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана. Порошок TiC подвергался механической обработке в сухом режиме в корундовой шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 40 об/мин и 70 об/мин. Эффективное время механической обработки составляло от 50 до 100 часов.

Установлено, что увеличение продолжительности механической обработки в шаровой мельнице нестехиометрического порошка карбида титана TiC0,7, при скорости вращения барабана составляла 40 об/мин, приводит к увеличению площади удельной поверхности порошка с 0,6 до 3,4 м2/г, а рассчитанный из нее средний размер частиц уменьшается с 2 мкм до 360 нм. В процессе обработки порошка нестехиометрического карбида титана TiC0,7 происходит изменение его структурно фазового состояния. Частицы порошка карбида титана после низкоэнергетической обработки состоят из двух структурных составляющих с различным атомным отношением углерода к титану: TiC0,65 и TiC0,48.

В процессе механической обработки происходит не только измельчение частиц порошка, но и увеличение их дефектности, что благоприятно сказывается на последующем процессе спекания порошковой прессовки на основе нестехиометрического порошка карбида титана состава TiC0,65 - TiC0,48.

Аналогичными технологическими свойствами обладает нестехиометрический порошок карбида титана состава TiC0,68 - TiC0,53, полученный при аналогичных параметрах механической обработки, но при скорости вращения барабана 70 об/мин.

Изобретение осуществляют следующим образом.

Для получения изделия из композиционного материала на основе карбидов вольфрама и титана по первому варианту способа авторы сначала получают нестехиометрический порошок карбида титана состава TiC0,65-TiC0,48 или состава TiC0,68 - TiC0,53. Готовят порошковую смесь из исходных компонентов, при этом осуществляют совместный вибропомол исходных компонентов в течение 60 ч в среде этанола мелющими телами из твердого сплава ВК6, причем карбид титана, не требующий измельчения, загружается в вибромельницу перед окончанием помола для перемешивания с остальными компонентами. Затем формуют изделие, например, в стальной пресс-форме при давлении 200-300 МПа, затем спрессованное изделие спекают в вакууме либо в инертной атмосфере при температуре 1350-1400ºС в течение 30-60 минут.

Для получения изделия из композиционного материала на основе карбидов вольфрама и титана по второму варианту способа, авторы также сначала получают нестехиометрический порошок карбида титана состава TiC0,65 - TiC0,48 или состава TiC0,68 - TiC0,53, затем пластифицируют порошки карбидов вольфрама и титана 4-х % раствором синтетического каучука в бензине. Высушенные порошки гранулируют путем перетирания через сито 400 мкм. Готовят порошковую смесь с легирующими элементами. Формование каркаса изделия из порошковой смеси проводят, например, в стальной пресс-форме под давлением 200-300 МПа. Сформованный каркас изделия спекают при температуре 1600±10° в инертной газовой среде, например, аргона. Спеченный каркас изделия пропитывают расплавом пропитывающего материала в вакууме не ниже 10-4 мм рт.ст. при температуре 1350-1400°C. Для приготовления расплава пропитывающего материала готовят шихту, содержащую никелид титана (80 мас.%); карбид титана (20 мас.%). Расплав пропитывающего материала готовят в индукционной печи при температуре 1350-1400°С в атмосфере аргона в керамических тиглях. Затем изделие отжигают в вакууме не ниже 10-4 мм рт. ст. при температуре 700-900°С в течение 4-6 часов.

В приведенных ниже примерах, авторы варьировали заявленными количественными соотношениями исходных компонентов порошковой смеси и технологическими режимами процесса получения изделий, которые подобраны экспериментальным путем.

В предлагаемом изобретении для осуществления изобретения используют порошок карбида вольфрама с дисперсностью 0,6-0,8 мкм, карбид титана составов TiC0,65 - TiC0,48 или TiC0,68 - TiC0,53 дисперсностью 0,25-0,50 мкм. Остальные исходные компоненты порошковых смесей имеют с дисперсность не более 1 мкм.

Приборы и методы, с помощью которых проводят измерения свойств.

Исследование структуры порошков нестехиометрического карбида титана до и после механической обработки проводили с помощью растрового электронного микроскопа Philips SEM 515. Площадь удельной поверхности (SSA) определяли на приборе SORBI 4.1 (фирма МЕТА, г. Новосибирск) 4-х точечным методом БЭТ с использованием низкотемпературной адсорбции азота. Фазовый состав и параметры тонкой кристаллической структуры порошковых материалов исследовали методом рентгенофазового и рентгеноструктурного анализов на рентгеновском дифрактометре типа ДРОН (Россия) с фильтрованным CuKα - излучением в режиме сканирования 2 θ от 30 до 145 град.

Полученные в соответствии с изобретением заготовки изделий были подвергнуты механическим испытаниям, при которых определялась их твердость и прочность. Твердость по Виккерсу измеряли на твердомере «Дурамин-500», прочность на сжатие на машине для механических испытаний «Девотранс».

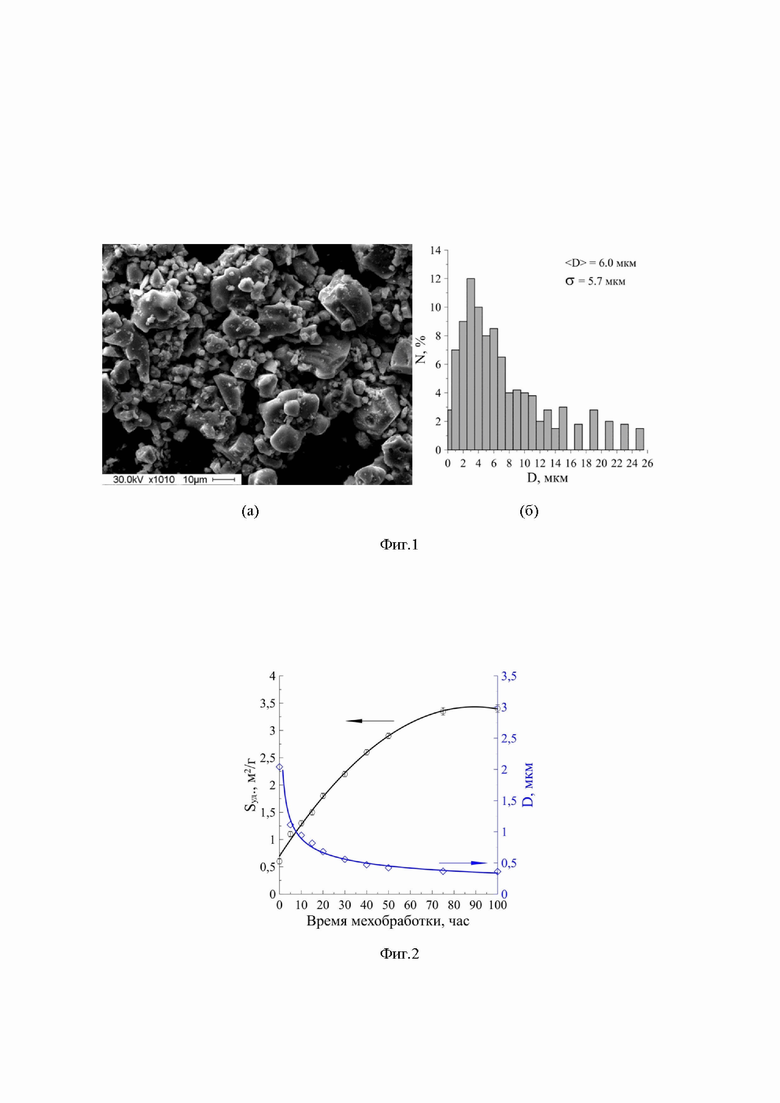

Изобретение иллюстрируется фигурами 1-2.

На фиг. 1 (а, б) представлено РЭМ изображение (а) и распределение частиц по размерам (б) исходного порошка TiC0,7.

На фиг. 1(а) представлено РЭМ изображение исходного порошка карбида титана. Видно, что исходный порошок карбида титана слабо агломерирован и состоит в основном из частиц неправильной формы. Наряду с частицами осколочной и губчатой формы, характерных для порошков, полученных методом восстановления, присутствуют и частицы порошка с формой, близкой к сферической. Порошки имеют широкое унимодальное распределение частиц по размерам, наряду с мелкими (до 2 мкм) частицами, порошок содержит крупные, агломерированные частицы размером до 25 мкм, фиг. 1(б).

Средний размер частиц порошка, включая агломераты, составляет 6 мкм, а средний размер кристаллитов, определённый по уширению рентгеновских рефлексов - 55 нм. Удельная поверхность исходного порошка составила 0,6 м2/г, а насыпная плотность 0,55 ρтеор.

На фиг. 2 представлено изменение удельной поверхности и рассчитанного из этих значений размера частиц порошка карбида титана состава TiC0,65 - TiC0,48 в зависимости от продолжительности механической обработки при скорости вращения барабана 40 об/мин. Видно, что порошок карбида титана в исходном состоянии имел невысокую удельную поверхность, а низкоэнергетическая обработка приводила к заметным изменениям площади удельной поверхности. С увеличением продолжительности такого воздействия происходил значительный рост площади удельной поверхности. Наиболее интенсивное увеличение площади удельной поверхности, более чем в 5 раз, происходило до 50 часов механической обработки и с дальнейшим увеличением времени МО зависимость выходила в насыщение и удельная поверхность к 100 часам механической обработки составила 3,4 м2/г.

Пример 1 (первый вариант способа)

Порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана, подвергали низкоэнергетической обработке в шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 40 об/мин. Время механической обработки составило 50 часов.

После низкоэнергетической обработки средний размер частиц нестехиометрического порошка карбида титана состава TiC0,65 - TiC0,48 составил 0,48 мкм, удельная поверхность порошка составила 2,8 м2/г.

Для изготовления изделия выбран состав порошковой смеси: карбид вольфрама и карбид титана состава TiC0,65 - TiC0,48, взятых в массовом соотношении 7:3 70 мас.%, сталь Гадфильда 110Г13 30 мас.%. Готовят порошковую смесь из исходных компонентов, при этом осуществляют совместный вибропомол исходных компонентов в течение 60 ч в среде этанола мелющими телами из твердого сплава ВК6, причем карбид титана, не требующий измельчения, загружается в вибромельницу перед окончанием помола для перемешивания с остальными компонентами. Из порошковой смеси формуют изделие при давлении 200 МПа. Изделие спекают в вакууме при температуре 1350°С в течение 30 минут.

Пример 2 (первый вариант способа)

Порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана, подвергали низкоэнергетической обработке в шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 40 об/мин. Время механической обработки 75 часов.

После низкоэнергетической обработки средний размер частиц порошка нестехиометрического карбида титана состава TiC0,65 - TiC0,48 составил 0,41 мкм, удельная поверхность порошка составила 3,27 м2/г.

Для изготовления изделия выбран состав порошковой смеси: карбид вольфрама и карбид титана состава TiC0,65 - TiC0,48, взятых в массовом соотношении 7:3 90 мас.%, сталь Гадфильда 110Г13 10 мас. %. Готовят порошковую смесь из исходных компонентов аналогично примеру 1. Из порошковой смеси формуют изделие при давлении 300 МПа. Изделие спекают в вакууме при температуре 1400°С в течение 60 минут.

Пример 3 (первый вариант способа)

Порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана, подвергали низкоэнергетической обработке в шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 70 об/мин. Время механической обработки составляло 75 часов.

После низкоэнергетической обработки средний размер частиц порошка нестехиометрического карбида титана состава TiC0,68 - TiC0,53 составил 0,35 мкм, удельная поверхность порошка составила 3,3 м2/г.

Для изготовления изделия выбран состав порошковой смеси: карбид вольфрама и карбид титана состава TiC0,68 - TiC0,53, взятых в массовом соотношении 7:3 80 мас.%, сталь Гадфильда 110Г13 20 мас.%. Готовят порошковую смесь из исходных компонентов аналогично примеру 1. Из порошковой смеси формуют изделие при давлении 250 МПа. Изделие спекают в инертной среде аргона при температуре 1400°С в течение 40 минут.

Пример 4 (второй вариант способа)

Порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана, подвергали низкоэнергетической обработке в шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 70 об/мин. Время механической обработки составляло 100 часов.

После низкоэнергетической обработки средний размер частиц порошка нестехиометрического карбида титана состава TiC0,68 - TiC0,53 составил 0,25 мкм,

Для получения каркаса изделия выбран состав порошковой смеси: карбид вольфрама и карбид титана состава TiC0,68 - TiC0,53, взятые в массовом соотношении 7:3 97 мас.% и легирующий элемент Fe 3 мас.%. При этом сначала выбранную порошковую смесь пластифицируют 4-х % раствором синтетического каучука в бензине, высушенную порошковую смесь гранулируют путем перетирания через сито 400 мкм. Затем формируют из порошковой смеси каркас изделия в стальной пресс-форме под давлением 200 МПа. Сформированный каркас изделия спекают при температуре 1600°C в инертной газовой среде аргона. Для приготовления расплава пропитывающего материала готовят шихту, содержащую никелид титана (80 мас.%) и карбид титана (20 мас.%). Расплав пропитывающего материала готовят в индукционной печи при температуре 1400°С в атмосфере аргона в керамических тиглях. Спеченный каркас изделия пропитывают расплавом пропитывающего материала в вакууме не ниже 10-4 мм рт.ст. при температуре 1350°C. Затем изделие отжигают в вакууме не ниже 10-4 мм рт.ст. при температуре 800°C в течение 5 часов.

Пример 5 (второй вариант способа)

Порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана, подвергали низкоэнергетической обработке в шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 70 об/мин. Время механической обработки составляло 50 часов.

После низкоэнергетической обработки средний размер частиц порошка нестехиометрического карбида титана TiC0,68 - TiC0,53 составил 0,30 мкм, удельная поверхность порошка составила 2,7 м2/г.

Для получения каркаса изделия выбран состав порошковой смеси: карбид вольфрама и карбид титана состава TiC0,68 - TiC0,53, взятые в массовом соотношении 7:3 92 мас.%, легирующие элементы: Fe 3 мас.%, Co 5 мас.%. Далее пример 5 осуществляют аналогично примеру 4. Отличиями являются параметры технологических режимов: формуют каркас изделия под давлением 300 МПа, готовят расплав пропитывающего материала в индукционной печи при температуре 14000С, пропитывают каркас изделия расплавом в вакууме при температуре 1350°C, затем изделие отжигают в вакууме при температуре 900°C в течение 4 часов.

Пример 6 (второй вариант способа)

Порошок TiC0,7 состава: Ti - 15 об.% C, полученный карбидно-кальциевым восстановлением оксида титана, подвергали низкоэнергетической обработке в шаровой мельнице барабанного типа с корундовыми мелющими телами, взятых в массовом соотношении 1:7. Скорость вращения барабана составляла 40 об/мин. Время механической обработки составляло 100 часов.

После низкоэнергетической обработки средний размер частиц порошка нестехиометрического карбида титана состава TiC0,65 - TiC0,48 составил 0,38 мкм, удельная поверхность порошка составила 3,35 м2/г.

Для изготовления изделия выбран состав порошковой смеси: карбид вольфрама и карбид титана состава TiC0,65 - TiC0,48, взятых в массовом соотношени 7:3 90 мас.%, легирующие элементы: Fe 3 мас.%, Co 5 мас.%, Ni 2 мас.%. Далее пример 6 осуществляют аналогично примеру 4. Отличиями являются параметры технологических режимов: формуют каркас изделия под давлением 250 МПа, готовят расплав пропитывающего материала в индукционной печи при температуре 1400°С, пропитывают каркас изделия расплавом в вакууме при температуре 1380°C, затем изделие отжигают в вакууме при температуре 700°C в течение 6 часов.

Полученные по примерам 1-6 заготовки изделий имеют следующие характеристики: твердость HRA 75-89; прочность при сжатии 3400-3600 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА СО СВЯЗКОЙ ИЗ СТАЛИ | 2009 |

|

RU2410202C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2010 |

|

RU2460706C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2265623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДОВ КРЕМНИЯ И ТИТАНА | 2016 |

|

RU2638866C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения изделий из спеченных композиционных материалов на основе карбидов вольфрама и титана. Может использоваться для изготовления твердосплавных пластин. Порошковую смесь, содержащую 10-30 мас.% стали Гадфильда 110Г13 или 3-10 мас.% железа и/или кобальта, и/или никеля в качестве легирующих элементов и смесь карбида вольфрама и карбида титана состава TiC0,65 - TiC0,48 или TiC0,68 - TiC0,53 в соотношении 7:3 – остальное, формуют при 200-300 МПа. Полученное изделие спекают в вакууме либо в инертной атмосфере при температуре 1350-1400°С в течение 30-60 минут. Или порошковую смесь, содержащую 3-10 мас.% железа и/или кобальта, и/или никеля в качестве легирующих элементов и смесь карбида вольфрама и карбида титана состава TiC0,65 - TiC0,48 или TiC0,68 - TiC0,53 в соотношении 7:3 – остальное, формуют при 200-300 МПа с получением каркаса изделия. Спекают полученный каркас при 1600±10°C в инертной газовой среде, пропитывают расплавом никелида титана и карбида титана, взятых в массовом соотношении 8:2, при температуре 1350-1400°C в вакууме и осуществляют диффузионный отжиг при температуре 700-900°С в вакууме в течение 4-6 ч. Обеспечиваются высокие эксплуатационными характеристики по твердости и прочности. 2 н. и 1 з.п. ф-лы, 6 пр., 2 ил.

1. Способ изготовления изделия из композиционного материала на основе карбидов вольфрама и титана, включающий приготовление порошковой смеси, ее формование и последующее спекание, отличающийся тем, что предварительно проводят низкоэнергетическую обработку нестехиометрического порошка карбида титана TiC0,7 в шаровой мельнице барабанного типа с корундовыми мелющими телами в течение 50-100 часов при скорости вращения барабана 40 об/мин с получением нестехиометрического карбида титана состава TiC0,65 - TiC0,48 с соотношением структурных составляющих соответственно 9:1 или при скорости вращения барабана 70 об/мин с получением нестехиометрического карбида титана состава TiC0,68 - TiC0,53 с соотношением структурных составляющих соответственно 9:1, готовят порошковую смесь, содержащую нестехиометрический карбид титана состава TiC0,65 - TiC0,48 или TiC0,68 - TiC0,53 и карбид вольфрама, взятые в соотношении 7:3, и сталь Гадфильда 110Г13 в качестве связки, при следующем соотношении компонентов, мас.%:

полученную порошковую смесь формуют при давлении 200-300 МПа, а затем спекают в вакууме либо в инертной атмосфере при температуре 1350-1400°С в течение 30-60 минут.

2. Способ изготовления изделия из композиционного материала на основе карбидов вольфрама и титана, включающий приготовление порошковой смеси, ее формование и последующее спекание, отличающийся тем, что предварительно проводят низкоэнергетическую обработку нестехиометрического порошка карбида титана TiC0,7 в шаровой мельнице барабанного типа с корундовыми мелющими телами в течение 50-100 часов при скорости вращения барабана 40 об/мин с получением нестехиометрического карбида титана состава TiC0,65 - TiC0,48 с соотношением структурных составляющих соответственно 9:1 или при скорости вращения барабана 70 об/мин с получением нестехиометрического карбида титана состава TiC0,68 - TiC0,53 с соотношением структурных составляющих соответственно 9:1, готовят порошковую смесь, содержащую нестехиометрический карбид титана состава TiC0,65 - TiC0,48 или TiC0,68 - TiC0,53 и карбид вольфрама, взятые в соотношении 7:3, и железо и/или кобальт, и/или никель в качестве легирующих элементов, при следующем соотношении компонентов, мас.%:

из полученной порошковой смеси формуют каркас при давлении 200-300 МПа и спекают его при температуре 1600±10°С в инертной газовой среде, после чего спеченный каркас пропитывают расплавом никелида титана и карбида титана, взятых в массовом соотношении 8:2, при температуре 1350-1400°С в вакууме, и проводят диффузионный отжиг.

3. Способ по п.2, отличающийся тем, что диффузионный отжиг проводят при температуре 700-900°С в вакууме в течение 4-6 ч.

| ТВЕРДЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2165473C2 |

| КОМПОЗИЦИОННЫЙ ИНСТРУМЕНТАЛЬНЫЙ МАТЕРИАЛ | 2009 |

|

RU2413592C1 |

| СОСТАВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1995 |

|

RU2105825C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СЛОЖНОГО КАРБОНИТРИДА ТИТАНА-ВОЛЬФРАМА | 2004 |

|

RU2270736C1 |

| US 5993506 A1, 30.11.1999 | |||

| KR 1020110043258 A, 27.04.2011 | |||

| US 6797369 B2, 28.09.2004 | |||

| WO 1997046497 A1, 11.12.1997. | |||

Авторы

Даты

2022-06-27—Публикация

2021-11-25—Подача