Изобретение относится к области обогащения руд цветных металлов и может быть использовано при флотационном обогащении медно-молибденовых руд, т.к. при флотации медно-молибденовых руд известно применение различных реагентов-собирателей.

Известны и наиболее распространенными являются сульфгидрильные - ксантогенаты, особенно бутиловый, дитиофосфаты и их сочетания [Шубов Л.Я., Иванков С.И., Щеглова Н.К. Флотационные реагенты в процессах обогащения минерального сырья, кн. 1, М., Недра, 1990, с. 79-90, Абрамов А.А. Технология переработки и обогащения руд цветных металлов. Том 3. Книга 1. - М.: Горная книга, 2005. - 575 с., Игнаткина В.А., Бочаров В.А., Хачатрян Л.С., Баатархуу Ж. 2007. Флотация порфировых медно-молибденовых руд с использованием различных собирателей и вспенивателей. Горный информационно-аналитический бюллетень 7:321-29].

Известен способ флотации медно-молибденовых руд, включающий коллективную флотацию меди и молибдена в щелочной среде, создаваемой известью, согласно изобретению коллективную флотацию проводят в присутствии собирателя Аеrо-МХ 3601 и вспенивателя, затем концентрат коллективной флотации после операций сгущения и десорбции в присутствии сернистого натрия направляют на молибденовую флотацию в присутствии собирателя Аеrо-МХ 3601 с получением молибденового концентрата пенным продуктом, а хвосты молибденовой флотации направляют на медную флотацию с применением собирателя Аеrо-МХ 3601 в присутствии вспенивателя с получением медного концентрата и хвостов медной флотации. [Патент RU №2333042 С1, 2007].

Недостатком этого способа является высокий расход извести для создания щелочной среды и достижения максимальной депрессии пирита в цикле коллективной флотации сульфидов меди и молибдена.

Наиболее близким к технической сущности и достигаемому результату является способ разделения медно-молибденовых руд, включающий измельчение руды и коллективную флотацию меди и молибдена в щелочной среде, создаваемой известью [Абрамов А.А. Технология обогащения руд цветных металлов. - М.: Недра, 1983, с. 165-171 (прототип)]. В цикле коллективной медно-молибденовой флотации в качестве собирателя применяют керосин и ксантогенат, а для депрессии пирита используют известь.

Недостатком этого способа является применение не селективного к пириту реагента - ксантогената и большой расход извести и, как следствие, снижение качества коллективного концентрата.

Технической задачей изобретения является повышение селективности извлечения меди и молибдена в коллективный концентрат с одновременным улучшением его качества за счет повышения в нем содержания извлекаемых металлов и снижения количества железосодержащих сульфидов (пирита и пирротина).

Поставленная цель достигается использованием композиционного реагента, представляющего собой тонкоэмульгированный раствор керосина с диизобутилдитиофосфинатом.

Сущность изобретения заключается в способе флотации минералов меди и молибдена из медно-молибденовых руд, включающем последовательное кондиционирование пульпы в присутствии депрессора (извести), основного собирателя - бутилового ксантогената (БКК) и композиционного реагента (КР), введение вспенивателя - сосновое масло и выделение сульфидов меди и молибдена в пенный продукт. В качестве композиционного реагента используют смесь тонкоэмульгированного раствора керосина с диизобутилдитиофосфинатом (ДИФ). При этом соотношение керосина и ДИФ составляет от 0,5:1 до 1:2.

Способ реализуется следующим образом.

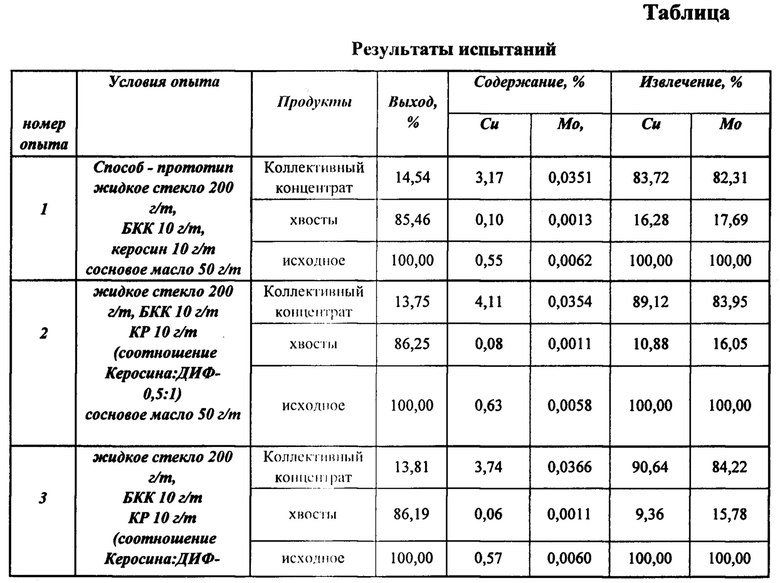

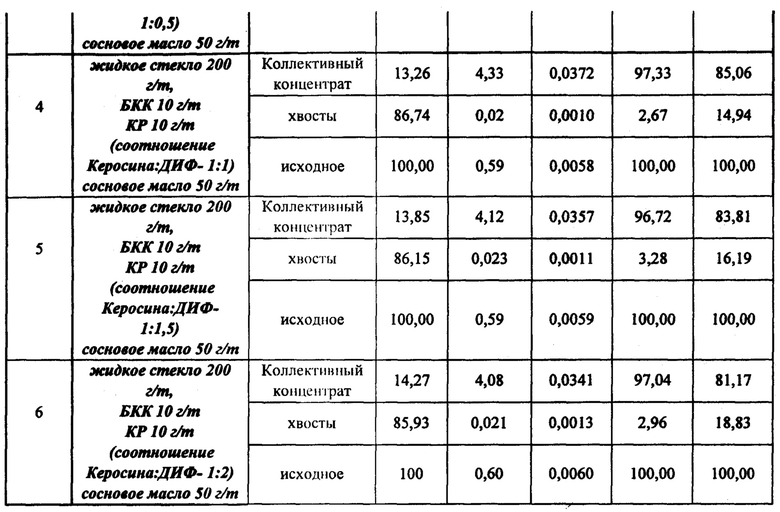

Пробу руды перед флотацией измельчают до крупности 65-70% класса минус 0,071 мм. Флотацию осуществляют по схеме прямой флотации с получением концентрата и хвостов, и включая следующие операции: кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - (БКК, КР) - 1 мин, соснового масла- 0,5 мин, коллективную флотацию меди и молибдена (8 мин), таким образом установлено, что применение композиционного реагента в процессе коллективной флотации позволяет существенно повысить извлечение и качество коллективного медно-молибденового концентрата по меди и молибдену например, порфировой медно-молибденовой руды с исходным содержанием 0,55% меди и 0,006% молибдена. Технический результат - повышение извлечения и качества коллективного медно-молибденового концентрата.

Ниже приведены примеры, подтверждающие возможность осуществления заявляемого изобретения с получением указанного выше технического результата.

Пример 1 (по способу прототипу, опыт 1 в таблице).

Измельченную пробу руды (250 г) помещали во флотационную камеру (0,75 л), заливали водным раствором, проводили кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - БКК (10 г/т) - 1 мин, соснового масла 50 г/т - 0,5 мин и флотировали в течении 8 мин.

Пример 2 (по предложенному способу, опыт 2 в таблице).

Измельченную пробу руды (250 г) помещали во флотационную камеру (0,75 л), заливали водным раствором, проводили кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - БКК (10 г/т) - 1 мин, КР - 10 г/т (соотношение керосина и ДИФ - 0,5:1), соснового масла 50 г/т - 0,5 мин и флотировали в течении 8 мин.

Пример 3 (по предложенному способу, опыт 3 в таблице).

Измельченную пробу руды (250 г) помещали во флотационную камеру (0,75 л), заливали водным раствором, проводили кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - БКК (10 г/т) - 1 мин, КР - 10 г/т (соотношение керосина и ДИФ - 1:0,5), соснового масла 50 г/т - 0,5 мин и флотировали в течении 8 мин.

Пример 4 (по предложенному способу, опыт 4 в таблице).

Измельченную пробу руды (250 г) помещали во флотационную камеру (0,75 л), заливали водным раствором, проводили кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - БКК (10 г/т) - 1 мин, КР - 10 г/т (соотношение керосина и ДИФ - 1:1), соснового масла 50 г/т - 0,5 мин и флотировали в течении 8 мин.

Пример 5 (по предложенному способу, опыт 5 в таблице).

Измельченную пробу руды (250 г) помещали во флотационную камеру (0,75 л), заливали водным раствором, проводили кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - БКК (10 г/т) - 1 мин, КР - 10 г/т (соотношение керосина и ДИФ - 1:1,5), соснового масла 50 г/т - 0,5 мин и флотировали в течении 8 мин.

Пример 6 (по предложенному способу, опыт 6 в таблице).

Измельченную пробу руды (250 г) помещали во флотационную камеру (0,75 л), заливали водным раствором, проводили кондиционирование пульпы в присутствии извести (до рН 9,5-10,5) - 1 мин, собирателя - БКК (10 г/т) - 1 мин, КР - 10 г/т (соотношение керосина и ДИФ - 1:2), соснового масла 50 г/т - 0,5 мин и флотировали в течении 8 мин. Результаты испытаний приведены в Таблице.

Анализ данных таблицы показывает, что условия опыта 4 являются наилучшими. Применение композиционного реагента (КР) при оптимальном массовом соотношении Керосина: ДИФ - 1:1 обеспечивает наиболее эффективное осуществление процесса обогащения медно-молибденовых руд за счет повышения качества коллективного концентрата по меди на 1,16%, молибдену на 0,0021% и прироста извлечения меди на 13,61% и молибдена на 2,75%.

Разработанный способ позволяет повысить технологические показатели коллективной медно-молибденовой флотации по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ флотационного разделения медно-молибденово-пиритных продуктов | 1991 |

|

SU1819160A3 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2013 |

|

RU2539893C1 |

| Способ флотационного разделения медно-молибденово-пиритных продуктов | 1990 |

|

SU1837986A3 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ, МЫШЬЯК И ЖЕЛЕЗО | 1995 |

|

RU2096090C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| Способ флотации сульфидных медно-никелевых руд | 2017 |

|

RU2672895C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2015 |

|

RU2600251C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2009 |

|

RU2398635C1 |

| РЕАГЕНТ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-МОЛИБДЕНОВЫХ РУД | 2008 |

|

RU2375118C1 |

Изобретение относится к области обогащения руд цветных металлов и может быть использовано при флотационном обогащении медно-молибденовых руд. Способ флотационного извлечения меди и молибдена из медно-молибденовых руд включает последовательное кондиционирование пульпы в присутствии депрессора, основного собирателя и композиционного реагента, введение вспенивателя и выделение сульфидов меди и молибдена в пенный продукт. В качестве композиционного реагента используют смесь тонкоэмульгированного раствора керосина с диизобутилдитиофосфинатом, обладающим селективными свойствами по отношению к сульфидам меди и молибдена. Соотношение керосина и диизобутилдитиофосфината составляет от 0,5:1 до 1:2. Технический результат - повышение селективности извлечения меди и молибдена в коллективный концентрат с одновременным улучшением его качества за счет повышения в нем содержания извлекаемых металлов и снижения количества железосодержащих сульфидов (пирита и пирротина). 1 табл., 6 пр.

Способ флотационного извлечения меди и молибдена из медно-молибденовых руд, включающий последовательное кондиционирование пульпы в присутствии депрессора, основного собирателя и композиционного реагента, введение вспенивателя и выделение сульфидов меди и молибдена в пенный продукт, отличающийся тем, что в качестве композиционного реагента используют смесь тонкоэмульгированного раствора керосина с диизобутилдитиофосфинатом, обладающим селективными свойствами по отношению к сульфидам меди и молибдена, при этом соотношение керосина и диизобутилдитиофосфината составляет от 0,5:1 до 1:2.

| СПОСОБ ФЛОТАЦИИ МЕДНО-МОЛИБДЕНОВЫХ РУД | 2007 |

|

RU2333042C1 |

| СПОСОБ ФЛОТАЦИОННОГО ИЗВЛЕЧЕНИЯ РЕДКИХ МЕТАЛЛОВ | 2015 |

|

RU2612162C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-МОЛИБДЕНОВЫХ РУД | 1990 |

|

RU2038859C1 |

| Способ флотационного разделения медно-молибденово-пиритных продуктов | 1990 |

|

SU1837986A3 |

| Электрический нагревательный прибор для жидкостей | 1932 |

|

SU31517A1 |

| US 4561970 A1, 31.12.1985. | |||

Авторы

Даты

2022-06-28—Публикация

2021-10-25—Подача