Изобретение относится к шпунтовым металлическим сваям и выполненным из них шпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, для которых не нужно дополнительное усиление.

Известны металлические шпунтовые сваи различной конфигурации.

Известна шпунтовая стенка, описанная в патенте RU 59083U, опубл.: 10.12.2006, содержащая шпунтовые сваи из труб с приваренными к ним шпунтовыми замками и Т-образными шпунтовыми выступами, размещенными во внутренних полостях шпунтовых замков смежных сваи, отличающаяся тем, что каждый упомянутый Т-образный выступ выполнен из двух уголковых профилей, приваренных одними полками к трубе, а другими полками обращенных в противоположные стороны, при этом между приваренными полками уголковых профилей образован зазор, размер которого выбран из условия обеспечения возможности изгиба приваренных полок под воздействием внешних сил в пределах упругой деформации и составляет не менее 10% от высоты приваренной полки.

Известна свая, описанная в патенте RU 19542U, опубл.: 10.09.2001. Корпус сваи имеет форму цилиндрического сегмента с центральным углом не более 180°, вырезанного из круглой трубы по линиям, параллельным ее оси, то есть полученного продольным разрезом. К одной из ее боковых кромок прикреплен охватывающий замковый элемент, к другой - охватываемый замковый элемент.

Изготовление свай такой конструкции, в которой на одну кромку нужно приварить охватываемый замковый элемент - стержень, а на другую охватывающий элемент - трубу с продольной прорезью, ориентированной строго определенным образом, сопряжено с определенными технологическими трудностями. Это вызвано тем, что для формирования каждой из продольных кромок одной сваи нужна своя оснастка. Наличие «разноименных» замковых элементов на одной свае усложняет автоматизацию процесса.

Стенка, описанная в данном аналоге, собрана из одинаковых шпунтовых свай, выполненных из сегментов труб, при этом на одной боковой кромке этой сваи имеются охватываемые элементы, а на другой кромке - охватывающие элементы.

Специалисту понятно, что для повышения прочностных характеристик шпунтовой стенки требуется максимально увеличить площадь опоры. Это можно достигнуть только при формировании волнистой поверхности стенки, то есть при установке свай из цилиндрических сегментов при обращении гребней смежных свай в противоположные стороны, когда стенка в сечении имеет синусообразную форму (а не зубчатую, однонаправленную). В этом случае, для введения охватываемого элемента одной сваи в охватывающий элемент другой (смежной) сваи, каждую вторую сваю, доставаемую из общего штабеля одинаковых свай, нужно переворачивать не только ориентируя гребень, но и разворачивать по длине, то есть опускать другим торцом. Для свай длиной до 6-и и более метров это вызывает при монтаже существенные трудности, а при ограниченных площадках для монтажа, вообще может быть исключено. Таким образом, проблемы с технологичностью монтажа свайной стенки вытекают из конструкции применяемых свай.

Повышение технологичности изготовления и сборки за счет унификации формы кромок свай и разделение их на два типа конструкции несет решение, описанное в патенте RU 118648U, опубл.: 27.07.2012. Решение выбрано за прототип.

В прототипе описана шпунтовая свая синусоидальной формы, характеризующаяся тем, что имеет корпус, представляющий собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, на боковых кромках корпуса закреплены идентичные продольные охватывающие элементы замкового соединения.

Однако данная свая (как в прототипе) редко применяется в таком виде для возведения шпунтовых стен без усиления.

Сегмента труб могут усиливаться любым элементом, играющим роль усиливающей сваи: тавром, балкой, сегментами этой же трубы или других труб, полосой, большим кругом, и т.д., по аналогии с тем, как описано в RU 59083 U.

Но усиление свай подобными способами существенно усложняет процесс установки шпунтовой стенки, требует больших затрат на дополнительный шпунт, сварку и его установку для усиления стенки.

Кроме того, наблюдается так называемая «проблема овальности» (изменение диаметра свай при нагрузках), которая возникает из-за разных нагрузок на разные участки стенки.

Задачей изобретения является устранение указанных технических проблем.

Техническим результатом является упрощенный процесс возведения синусоидальной шпунтовой стенки, не требующий дополнительного усиления, устраняется проблема изменения диаметра свай при нагрузках (проблема овальности).

Указанный технический результат достигается за счет того, что заявлен способ возведения синусоидальной шпунтовой стенки, характеризующийся тем, что шпунтовая стенка монтируется из шпунтовых свай, представляющих собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, где на боковых кромках корпуса закреплены элементы замкового соединения, которыми соединяются шпунтовые сваи, отличающийся тем, что в средней части шпунтовых свай приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, но имеющий меньшую длину, чем сегмент сваи.

Допустимо, что при формировании шпунтовой сваи, сегмент сваи формируют углом от 90 до 270 градусов.

Предпочтительно, при формировании шпунтовой сваи, сегмент остатка цилиндрической металлической трубы, полученный после ее продольного разреза, используют в качестве накладки либо целиком, либо путем продольного разреза на равные части.

Предпочтительно, накладку приваривают торцами к поверхности сегмента трубы сваи.

Краткое описание чертежей

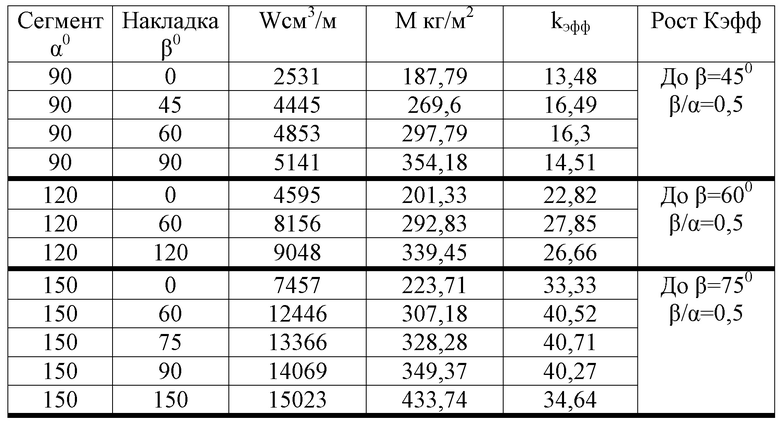

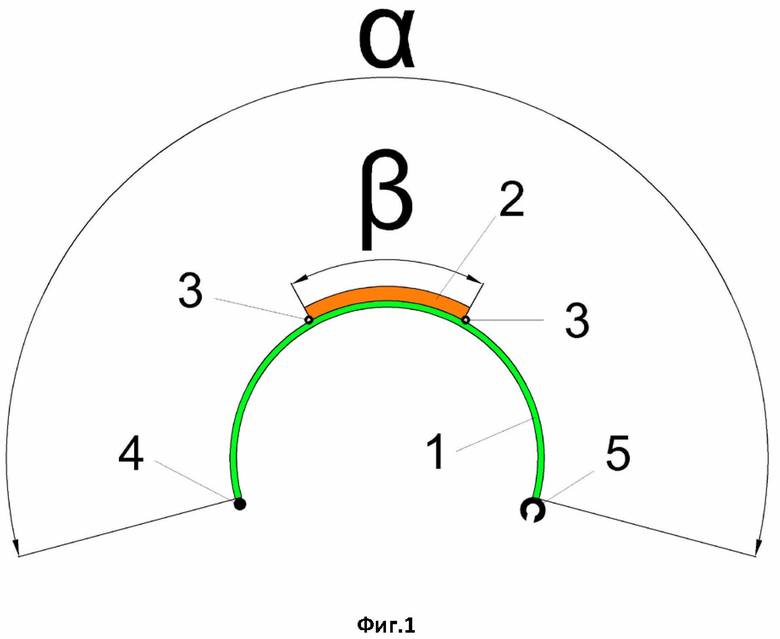

На Фиг.1 показан принцип соединения накладки к сегментной свае.

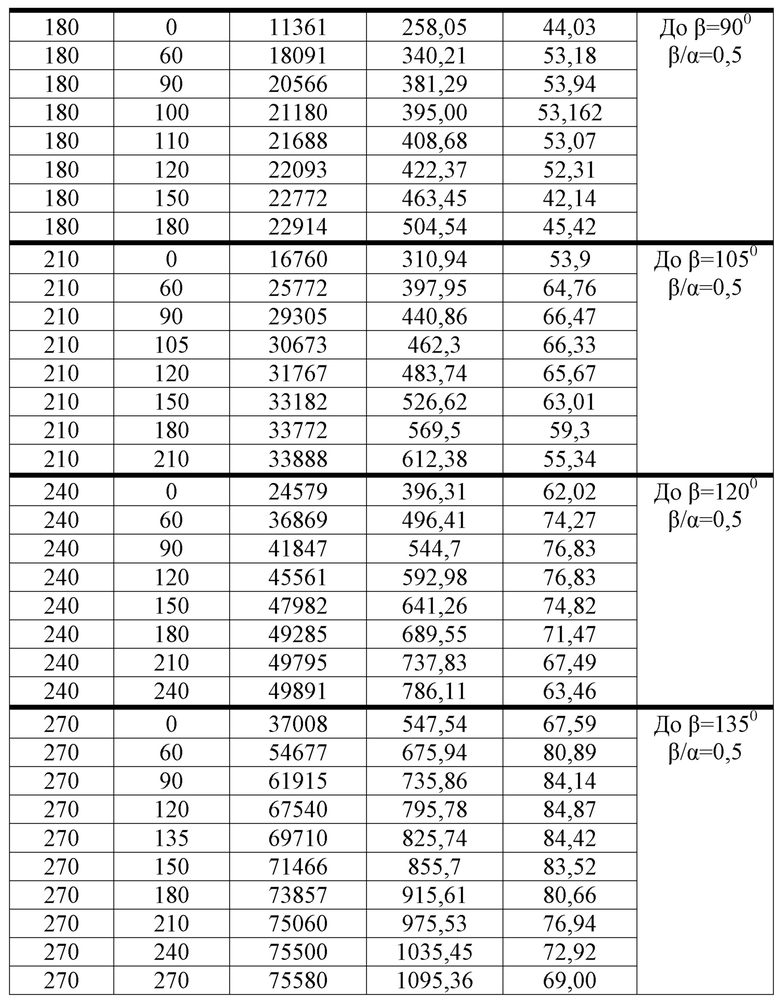

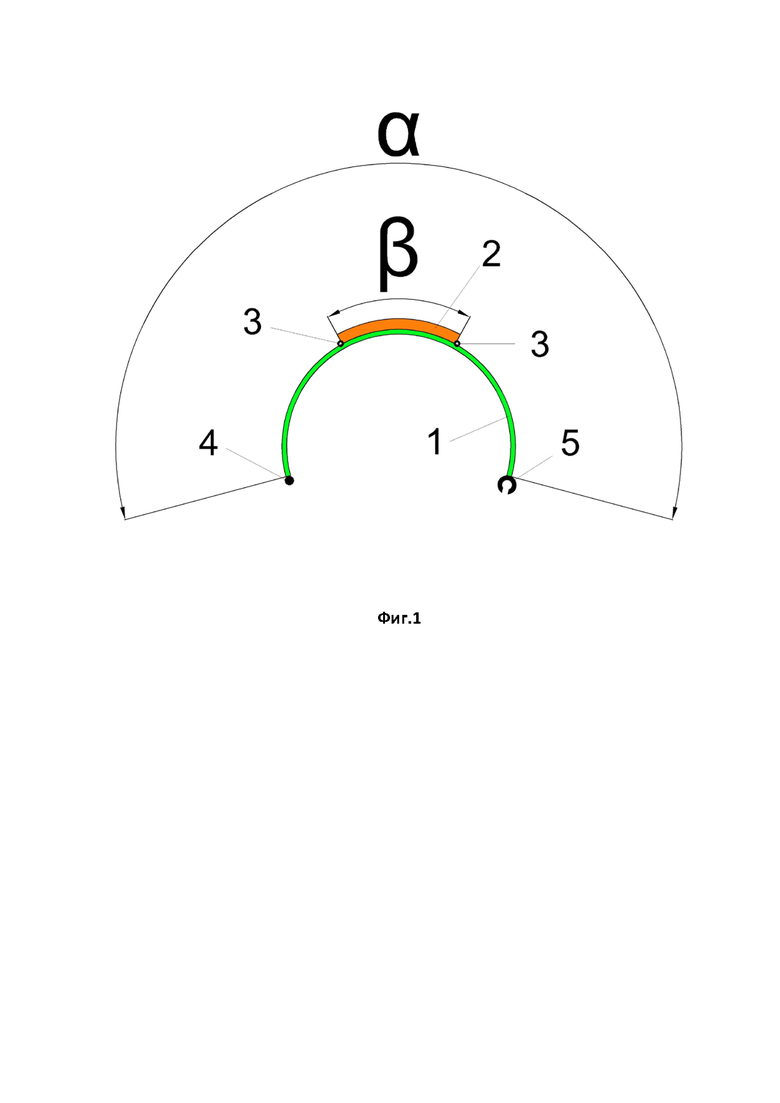

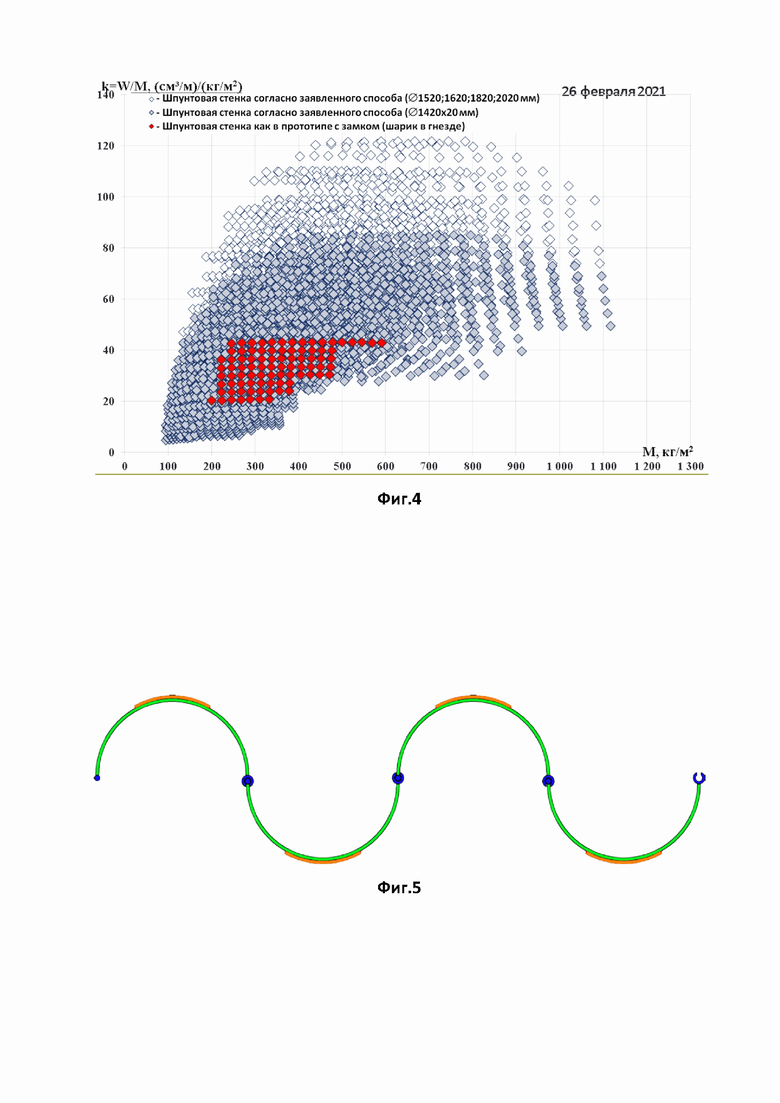

На Фиг.2-Фиг.4 показаны диаграммы сравнения шпунтовых стен согласно заявленного способа и шпунтовых стен согласно прототипа.

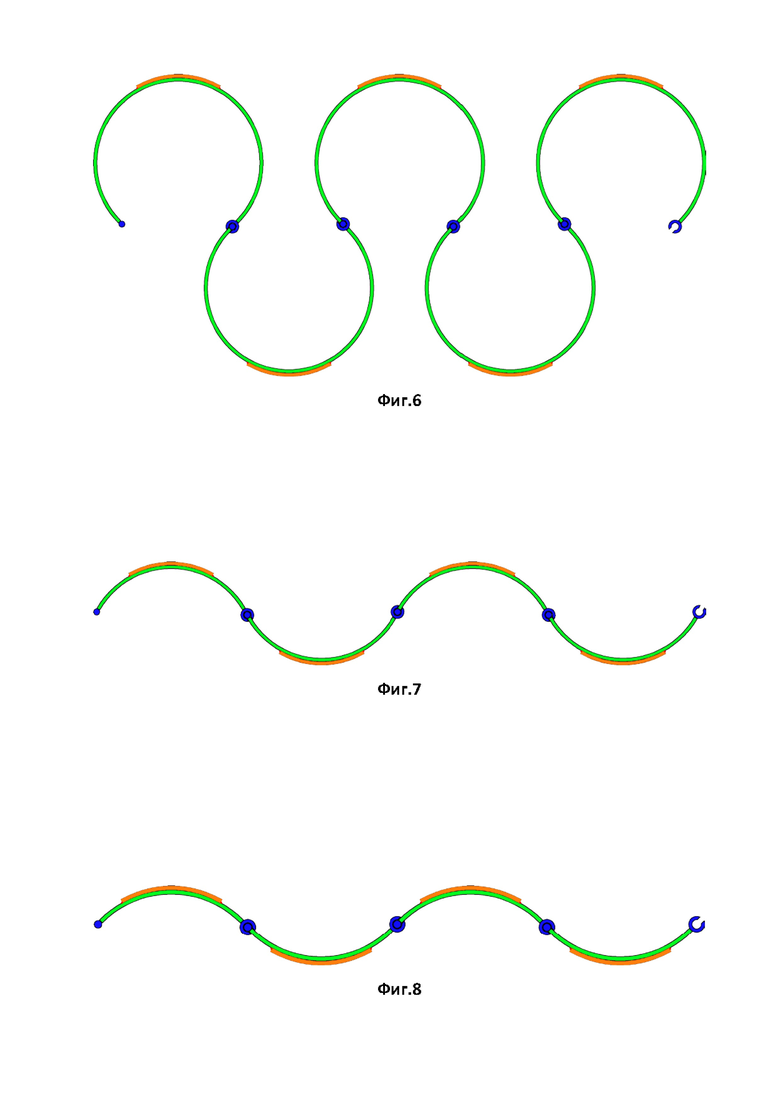

На Фиг.5 показан пример выполнения синусоидальной шпунтовой стенки из свай с углом сегмента 180 градусов.

На Фиг.6 показан пример выполнения синусоидальной шпунтовой стенки из свай с углом сегмента 270 градусов.

На Фиг.7 показан пример выполнения синусоидальной шпунтовой стенки из свай с углом сегмента 120 градусов.

На Фиг.8 показан пример выполнения синусоидальной шпунтовой стенки из свай с углом сегмента 90 градусов.

На чертежах: 1 - сегмент шпунтовой сваи, 2 - сегмент накладки, 3 - зона сварного соединения, 4 и 5 - элементы замкового соединения «гнездо и шарик», соответственно.

Осуществление изобретения

Способ возведения синусоидальной шпунтовой стенки, характеризуется тем, что шпунтовая стенка монтируется из шпунтовых свай (см. Фиг.1), представляющих собой сегмент 1 цилиндрической металлической трубы, полученный ее продольным разрезом, где на боковых кромках корпуса закреплены элементы замкового соединения 4 и 5, которыми соединяются шпунтовые сваи 1 между собой.

При монтаже стенки фиксируемый элемент следующей сваи 1 вводится в фиксирующий элемент предыдущей. При монтаже осуществляют поворот каждой сваи так, чтобы гребни сегментов смежных свай были ориентированы в противоположные стороны и формировалась стенка, симметричная относительно продольной плоскости симметрии (в сечении - синусоида) - см. Фиг.5-Фиг.8.

Новым является то, что в средней части шпунтовых свай приваривают накладки 2, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, но имеющий меньшую длину, чем сегмент сваи 1.

Данные накладки 2 обеспечивают упрощенный процесс возведения синусоидальной шпунтовой стенки, не требующий дополнительного усиления.

Диаграммы сравнения шпунтовых стен согласно заявленного способа и шпунтовых стен согласно прототипа показаны на Фиг.2-Фиг.4 при различных диаметрах труб и различных нагрузках с однотипными элементами замкового соединения «шарик в гнезде».

Диаграммы показывают, что применение накладок 2 позволяет достичь таких прочностных характеристик, которые невозможно достичь существующими на данный период шпунтовыми стенами в их рабочем диапазоне диаметров и толщин труб.

Из диаграмм Фиг.2-Фиг.4 следует, что для любого выбранного решения шпунтовой стенки всегда найдётся множество решений с накладками, у которых каждый кг массы м2 шпунтовой стены даст больше единиц упругого момента, чем у соразмерного решения для стены без накладок (т.е. как в прототипе).

Для погружения шпунтовой стенки с накладками даже с большим диаметром можно использовать менее мощную технику для погружения, чем это требуется для равнопрочных стен без накладок, поскольку вес шпунтовой сваи с накладкой больше и процесс ее погружения становится проще. Соответственно, это позволяет вести упрощенный процесс возведения синусоидальной шпунтовой стенки.

Перевозка компактно упакованных сегментных шпунтовых стен с накладками, также быстра и требует столько же транспорта, как и перевозка шпунта по прототипу, поскольку отсутствует «перевозка воздуха», так как накладки помещаются внутрь сегментов основного шпунта.

Важным является то, что для получения накладки используют полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра. Поскольку для шпунтовых свай используются трубы диаметров 1420, 1520, 1620, 1820, 2020 мм, произвести наложение сегмента накладки на трубу можно без больших зазоров между сегментами (чтобы обеспечивался их плотный контакт друг к другу) только в отношении сегментов труб одинакового диаметра.

Чем меньшую сегмент накладки имеет длину при формировании, тем меньше напряжение изгиба стенки трубы, которое формировалось при изготовлении трубы на трубопрокатном цехе изготовителя, и напряжение уменьшается тем меньше, чем меньше сегмент нарезается.

Таким образом, при наложении на сваю сегмента накладки меньшей длины, чем длина сегмента самой сваи, сегмент накладки имеет уже больший диаметр, чем имеет сегмент самой сваи. А сам сегмент сваи, соответственно, имеет меньший диаметр, чем диаметр неразрезанной трубы.

Вышесказанное обеспечивает условие плотного контакта сегментов накладки к сегменту сваи. А это в свою очередь, устраняет проблему овальности, которая может присутствовать в шпунтах по прототипу, поскольку плотное прилегание сегмента накладки к сегменту сваи исключает изменение диаметра обоих при нагрузках.

С помощью сегментных шпунтовых стен с накладками можно с выгодой заместить любое решение усиленной шпунтовой стенки на множество решений согласно заявленного способа в следующих вариантах:

- с бо́льшим упругим моментам W(см3/м) при сохранении массы м2;

- со значительным уменьшением массы м2 при сохранении упругого момента W(см3/м);

- с одновременным уменьшением массы м2 и увеличением упругого момента W(см3/м).

Сегментные шпунтовые стены с накладками успешно решают задачу замещения многих классических шпунтов не только со значительной экономией по массе м2, но одновременно и с существенным уменьшением количества погружений.

Так, например, дорогой г/к шпунт Л5УМ можно заместить множеством уникальных решений согласно заявленного способа с максимальной экономией по массе до 45,41% с одновременной экономией по числу погружений до 142,2%. Или заместить вариантом с экономией массы м2 до 40,68%, но при этом с экономией по числу погружений до 182% (см. далее таблицу замещения классических шпунтов).

Широкая возможность выбора формирования усиления шпунтовой стенки обусловлена возможностью манипуляций выбора угла сегмента как при формировании шпунтовой сваи, где сегмент сваи может быть сформирован с углом от 90 до 270 градусов, так и при формировании размера сегмента самих накладок.

При формировании шпунтовой сваи, сегмент остатка цилиндрической металлической трубы, полученный после ее продольного разреза, можно использовать в качестве накладки либо целиком, либо путем продольного разреза на равные части. Причем выбор количества разделения на равные части сегментов остатка для формирования накладок также произволен. Все это позволяет манипулировать размерами сегментов шпунта стенки и сегментов накладок совершенно произвольно.

Фиксацию накладки к сегменту шпунтовой сваи осуществляют сваркой - путем приваривания торцами накладки к поверхности сегмента трубы сваи.

Накладки фиксируют в средней части шпунтовых свай, чтобы от одного края накладки до края сегмента сваи было такое же расстояние как и от другого края накладки до другого конца сегмента сваи. Без такого расположения расчет степени усиления шпунтовой стенки будет невозможен из-за неравномерного усиления стенок и невозможности прогнозировать степень будущих нагрузок с высокой точностью.

Для шпунтовых сегментных стен с накладками, согласно заявленного способа, характерны следующие свойства.

При использовании шпунтовых стен с накладками:

- моменты сечений (прочностные параметры) W и J растут быстрее, чем масса м2,

- моменты инерции растут быстрее, чем упругие моменты,

- повышения упругого момента стены можно быстрее добиться увеличением диаметра трубы, нежели увеличением её толщины,

- увеличение толщины сегмента синусоидальных шпунтовых стен с накладками имеет существенно меньшее влияние на возрастание упругих моментов, чем увеличение диаметров труб.

Использование синусоидальных стен без накладок (как в прототипе) или без усиления не дает возможности замещения всех типов российских шпунтовых стен.

Замещение сразу всей номенклатуры шпунтовых стен синусоидальными шпунтами стенками с накладками возможно только с центральным углом сегмента не менее 240° (из всей номенклатуры не будет замещено только 1 решение).

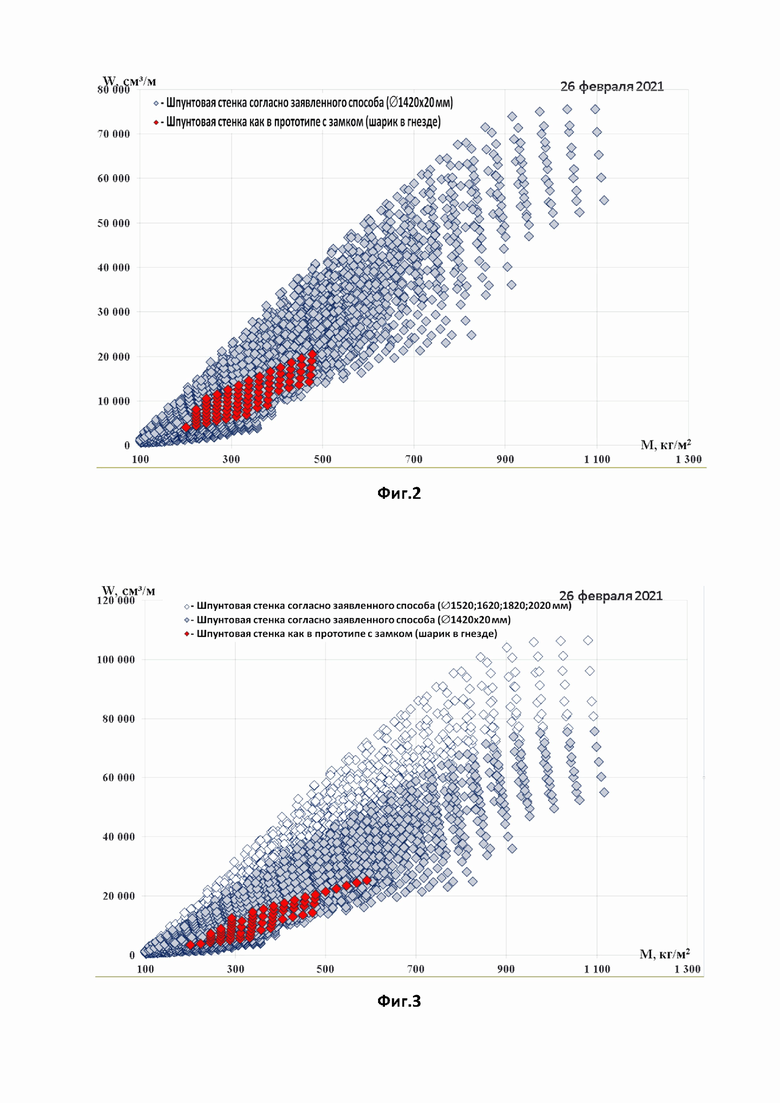

Результаты исследования взаимного влияния центральных углов сегментов сваи (α) и сегментов накладки (β) на результаты решений при формировании шпунтовых стен.

Исходные данные и пояснения по результатам проведенного исследования.

Центральный угол трубы α однозначно определяет сегмент выбранной шпунтовой сваи для синусоидальной шпунтовой стены с накладками.

Центральный угол β такой же трубы однозначно определяет другой сегмент, который характеризует накладку усиления.

Накладка с углом β усиливает сегмент с углом α.

Выводы о свойствах решений в зависимости от углов α и β, получены на основе исследования решений синусоидальной шпунтовой стены с накладками (СШСТ-Н) из трубы 1420х20 для всех углов α и β, представленных в Таблице 1.

Таблица 1

α

Для исследования взаимовлияния углов α и β на параметры решений сегментных шпунтов удобно использовать общепринятый коэффициент эффективности (полезности) Kэфф, связывающий одновременно два основных параметра Mкг/м2 и W см3/м.

Коэффициент Kэфф показывает, сколько единиц упругого момента доставляет каждый кг массы 1 м2стены.

Результаты исследований

Об изменении коэффициента эффективности с ростом сегментов свай и сегментов накладок.

Во всех семи исследуемых сегментах решения с нулевой накладкой (β=0) имеют самый низкий коэффициент эффективности относительно решений в своих сегментах, что подтверждает неэффективность применения сегментных решений в синусоидальных шпунтовых стенах без накладок (СШСТ).

В каждом сегменте коэффициент эффективности решений непрерывно растёт вместе с ростом угла накладки β, но только до определенного его значения. В каждом сегменте значение этого параметра индивидуально и зависит от угла α:⋅β=α/2. При дальнейшем увеличении угла накладки β значение параметра Kэфф в исследуемом сегменте падает.

Самый низкий Kэфф в каждом сегменте получим тогда, когда угол накладки β станет равным углу α исследуемого сегмента (α=β).

При сравнении двух сегментов с углами α1<α2 все решения из сегмента α2 всегда более эффективны, чем все решения из сегмента α1 при одинаковых накладках, включая даже самые эффективные решения сегмента α1 и неэффективные решения из сегмента α2 (при β=0 и β=α) .

Об изменении масс и упругих моментов с ростом сегментов свай и сегментов накладок.

В каждом сегменте у всех решений с накладками при увеличении угла β (для накладок) упругие моменты W (см3/м) и массы м2 (кг/м2) только растут.

В каждом сегменте, несмотря на самый низкий коэффициент эффективности, решение при α=β всегда имеет самый большой среди решений в своём сегменте упругий момент W и массу М.

При сравнении решений двух сегментов с углами α1<α2 все упругие моменты и массы решений из сегмента α2 всегда больше упругих моментов и масс из сегмента α1 при одинаковых накладках, включая решения с углами β=0 и β=α.

Самое большое увеличение упругого момента (до 92%) внутри каждого сегмента наблюдается при сравнении решения без накладки (β=0) с решением с самой минимальной накладкой (60°) из этого же сегмента.

Это ещё раз подчёркивает низкую эффективность решений без накладок (СШСТ).

При увеличении угла накладки внутри одного и того же сегмента массы растут примерно в среднем вдвое медленней, чем растёт упругий момент W.

О значениях и взаимовлиянии параметров W, M, kэфф

в сегментных решениях СШСТ-Н 1420хt

при изменении параметра t=[10,11..20].

Сравнение с решениями СШСТ 1420хt

Таблица 2

Исследование сегментных решений СШСТ-Н 1420х20 по всем сегментам и накладкам

Исходные данные и пояснения для исследования.

Значения упругих моментов шпунтовых стен СШСТ-Н с сегментами и накладками из трубы 1420хt при максимальных коэффициентах эффективности

Сравнение * с решениями шпунтовых стен СШСТ 1420хt показаны в Таблице 3.

* для сравнения выбирались только те решения СШСТ-Н с элементами труб 1420хt, у которых Кэфф был самый высокий

Таблица 3

Выводы: при условии достижения решениями сегментных шпунтов СШСТ-Н максимальных коэффициентов эффективности можно с сегментами и накладками из труб 1420хt достичь таких упругих моментов, которые в 3,4 раза больше, чем упругие моменты решений СШСТ 1420хt

Значения упругих моментов шпунтовых стен СШСТ-Н с сегментами и накладками из трубы 1420хt.

Сравнение * с решениями шпунтовых стен СШСТ 1420хt показаны в Таблице 4.

* для сравнения выбирались только те решения с элементами трубы 1420хt, у которых упругий момент был наивысший, невзирая на значение коэффициента эффективности.

Таблица 4

Выводы: с помощью сегментных решений СШСТ-Н с элементами трубы 1420хt (без требований максимальной эффективности сегментных решений) можно достичь таких упругих моментов, которые в 3,6 раза больше, чем у решений СШСТ с такой же трубой 1420 и с теми же толщинами t.

Типичные результаты замещения шпунтов СШСТ на сегментные решения СШСТ-Н.

В качестве примера замещается одно решение СШСТ 1420х20 на различные варианты сегментных шпунтовых стен с различными углами сегментов α и накладками с различными углами β.

Параметры замещаемого решения СШСТ 1420х20: М=477,26 кг/м2; W=20 514 см3/м показаны в Таблице 5.

Замещения осуществляются с целью:

- получить максимально возможный упругий момент W при сохранении или незначительном повышении массы решения СШСТ 1420,

- минимизировать массу шпунтовой стены при сохранении или незначительном увеличении W, являющимся решением СШСТ 1420х20,

- одновременно минимизировать и массу, и увеличить упругий момент для замещения решения СШСТ1420х20.

Таблица 5

экономия на массе м2 20,11%

экономия на массе м2 41,54%

упругого момента W на 88,10%

с увеличением упругого момента W на 34,44%

* Данные замещения показаны как пример. Сегментный метод позволяет сделать аналогичные замещения сотнями различных способов.

Исследование изменения параметров W, М и Кэфф в решениях СШСТ-Н 1420хt с ростом параметра t.

Сравнение решений СШСТ-Н 1420хt с решениями СШСТ 1420хt показаны в Таблице 6 для сегмента сваи 270° + сегмента накладки 135°

Таблица 6

Исследование изменений максимальных параметров W, М и Кэфф в решениях СШСТ-Н 1420хt с ростом параметра t.

Сравнение решений СШСТ-Н 1420хt с решениями СШСТ 1420хt показано в Таблице 7 для сегмента сваи 270° + сегмента накладки 210°

Таблица 7

Ниже показаны примеры замещения решений СШСТ с использованием заявленного способа.

Пример 1. Заместить решения СШСТ с небольшой трубой 820хt на сегментные решения СШСТ-Н 820хt с этой же трубой, но с максимально возможными упругими моментами

Выбираем сегмент α=270°, β=120°

Таблица 8

В сравнениях с решениями СШСТ 820х16 с небольшой трубой у сегментных решений с такой же небольшой трубой:

- массы м2 выросли в 2,3-2,4 раза;

- упругие моменты выросли в 3,3-3,8 раза;

- коэффициент эффективности вырос в 1,73 раза;

- упругие моменты сегментных решений росли быстрее масс в 1,65 раз;

- упругие моменты восьми представленных выше решений СШСТ-Н 820хt намного превышают упругие моменты старшего решения СШСТ1420х20.

Пример 2. Заместить решения СШСТ с небольшой трубой 820хt на сегментные решения с любыми параметрами, но с максимальной экономией по массе м2 и без потери исходных упругих моментов

Таблица 9

Результат:

- экономия по массе достигает ≈41-54%,

- упругие моменты – не ниже исходных,

- всвязи с тем, что в замещающих решениях используются сегмента труб с бóльшими диаметрами, возникает экономия до 60% по числу забивок на м2.

Пример 3. Заместить решения СШСТ со средней трубой 1020хt на сегментные решения СШСТ-Н 1020хt с более высокими упругими моментами.

Выбираем сегмент α=270°, β=120° и замещаем решения СШСТ1020хt на решения СШСТ-Н только из этого сегмента.

Таблица 10

Увеличение масс (в среднем) на 27,13% позволило сегментным шпунтам с трубой 1020хt увеличить упругий момент на 131% для каждого значения параметра t.

В абсолютном выражении упругие моменты в среднем выросли в 2,94 раза, а массы в среднем в 1,72 раза, т.е. упругие моменты росли в 2,3 раза быстрее, чем массы.

Восемь решений СШСТ-Н1020хt (t=13..20) способны заместить старшие решения СШСТ1420х20 с существенно бóльшими упругими моментами и коэффициентами эффективности.

Пример 4. Заместить решения СШСТ со средней трубой 1020хt на сегментные решения СШСТ-Н с любыми параметрами, но с максимальной экономией по массе м2 и без потери исходных упругих моментов

Таблица 11

Результат:

- при возрастании значения параметра t экономия по массе растёт от 21,6% до 52,44%,

- упругие моменты – выше, чем у исходных, СШСТ1020хt,

- в связи с тем, что в замещающих решениях используются сегмента труб с большими диаметрами, возникает экономия до 53,4% по числу забивок на м2.

Пример 5. Чтобы получить (самые) высокие упругие моменты с любой трубой, нужно искать решения СШСТ-Н с этой трубой в (самых) старших сегментах.

Для трубы 1020хt выбираем самый старший сегмент α=270°, β=269°

Таблица 12

Массы у замещающего решения СШСТ-Н 1020хt выросли в диапазоне 2,31-2,36 раза.

Упругие моменты при этом выросли в существенно более высоком диапазоне 3,78-3,86 раза.

С увеличением значения параметра t упругие моменты в среднем растут в 1,63 раза быстрее, чем растут массы (при каждом значении параметра t).

Пример 6. Замещение * решений шпунтовых стен СШСТ с большой трубой 1420хt на решения сегментных шпунтов с тем же самым диаметром СШСТ-Н 1420хt с экономией по массе без понижения значений упругих моментов

* замещаемый ряд шпунтов уже имеет высший коэффициент эффективности (k=43) среди всех решений СШСТ.

Таблица 13

Выводы: ряд шпунтов СШСТ1420хt (с высшим коэффициентом эффективности среди решений СШСТ) замещён на сегментные решения с теми же диаметрами с экономией по массе от 21,85% до 41,5% на м2 без понижения упругих моментов.

Пример 7. Заместить решения СШСТ 1420хt на более эффективные сегментные решения.

Таблица 14

Увеличение диаметров сегментных решений позволяет заместить СШСТ 1420хt с большей экономией по массе от 32 до 50% без понижения упругих моментов.

Диапазоны основных параметров решений СШСТ-Н во всех сегментах приведены в Таблице 15.

Таблица 15

сегмента

По результатам всех исследований пришли к выводу, что самые эффективные решения в сегменте α=270°, β=120°

Для них характерно:

выводы в абсолютном выражении:

- упругие моменты в решениях СШСТ-Н 1420хt в среднем в 3,38 раз выше, чем у решений СШСТ1420хt (для каждого значения t),

- массы в решениях СШСТ-Н 1420хt в среднем в 1,73 раза больше, чем в СШСТ 1420хt (для каждого значения t),

- упругие моменты в решениях СШСТ-Н 1420хt растут в 1,96 раз быстрее, чем массы м2 шпунтовой стены (для каждого значения t),

- решения СШСТ-Н 1420хt эффективнее решений СШСТ 1420хt в 1,98 раза (при всех значениях t).

Выводы в процентном отношении:

- упругие моменты в решениях СШСТ-Н 1420хt в среднем на 238% больше, чем у решений СШСТ1420хt (для каждого значения t),

- массы сегментных решений СШСТ-Н 1420хt в среднем на 72,22% больше, чем в СШСТ 1420хt (для каждого значения t),

- решения СШСТ-Н 1420хt эффективнее решений СШСТ 1420хt на 96,3% (при всех значениях t).

Для решений в сегментах максимально возможных при α=270°, β=269°.

Выводы в абсолютном выражении:

- упругие моменты в решениях СШСТ-Н 1420хt в среднем в 3,66 раз больше, чем у решений СШСТ1420хt (для каждого значения t),

- массы в решениях СШСТ-Н 1420хt в среднем в 2,26 раза больше, чем в СШСТ 1420хt (для каждого значения t),

- упругие моменты в решениях СШСТ-Н 1420хt растут в 1,6 раза быстрее, чем массы м2 шпунтовой стены (для каждого значения t),

- решения СШСТ-Н 1420хt эффективнее решений СШСТ 1420хt в 1,6 раза (при всех значениях t).

Выводы в процентном отношении:

- упругие моменты в решениях СШСТ-Н 1420хt в среднем на 266% раз больше, чем у решений СШСТ1420хt (для каждого значения t),

- массы сегментных решений СШСТ-Н 1420хt в среднем на 128% больше, чем в СШСТ 1420хt (для каждого значения t),

- решения СШСТ-Н 1420хt эффективнее решений СШСТ 1420хt на 66,65% (при всех значениях t).

Проведенные исследования показывают, что заявленный способ возведения синусоидальной шпунтовой стенки с накладками обеспечивает качественное усиление шпунтовой стенки только за счет оптимального подбора углов сегментов для сваи и накладки без потребности дополнительного усиления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ СИНУСОИДАЛЬНОЙ ШПУНТОВОЙ СТЕНКИ | 2021 |

|

RU2775362C1 |

| КОРЫТНЫЙ СВАРНОЙ ШПУНТ С СЕКТОРНОЙ ПОЛКОЙ | 2022 |

|

RU2804954C1 |

| СПОСОБ УСИЛЕНИЯ ТРУБОШПУНТОВ | 2024 |

|

RU2836546C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ТРУБОШПУНТОВОЙ СТЕНКИ С ВЫСОКИМ УПРУГИМ МОМЕНТОМ (ВАРИАНТЫ) | 2024 |

|

RU2836478C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРИЧАЛЬНОГО СООРУЖЕНИЯ НА СКАЛЬНОМ ОСНОВАНИИ И ЭЛЕМЕНТ ПРИЧАЛЬНОГО СООРУЖЕНИЯ НА СКАЛЬНОМ ОСНОВАНИИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2760287C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ПИРСА НА СКАЛЬНОМ ОСНОВАНИИ И ПИРС НА СКАЛЬНОМ ОСНОВАНИИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2757733C1 |

| Шпунтовая U-образная многогранная свая | 2022 |

|

RU2799926C1 |

| Шпунтовая свая U-образного типа | 2023 |

|

RU2822838C1 |

| Шпунтовая свая | 2023 |

|

RU2818614C1 |

| Шпунтовая стенка | 2020 |

|

RU2754744C1 |

Изобретение относится к шпунтовым металлическим сваям и выполненным из них шпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, для которых не нужно дополнительное усиление. Способ возведения синусоидальной шпунтовой стенки характеризуется тем, что шпунтовую стенку монтируют из шпунтовых свай, представляющих собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, где на боковых кромках корпуса закреплены элементы замкового соединения, которыми соединяют шпунтовые сваи. В средней части шпунтовых свай приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, но имеющий меньшую длину, чем сегмент сваи. Технический результат состоит в повышении прочностных характеристик шпунтовой стенки, а также обеспечении упрощения процесса возведения синусоидальной шпунтовой стенки, не требующий дополнительного усиления, устранения проблемы изменения диаметра свай при нагрузках, то есть проблемы овальности. 3 з.п. ф-лы, 15 табл., 8 ил.

1. Способ возведения синусоидальной шпунтовой стенки, характеризующийся тем, что шпунтовую стенку монтируют из шпунтовых свай, представляющих собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, где на боковых кромках корпуса закреплены элементы замкового соединения, которыми соединяют шпунтовые сваи, отличающийся тем, что в средней части шпунтовых свай приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, но имеющий меньшую длину, чем сегмент сваи.

2. Способ по п.1, отличающийся тем, что при формировании шпунтовой сваи сегмент сваи формируют углом от 90 до 270 градусов.

3. Способ по п.1, отличающийся тем, что при формировании шпунтовой сваи сегмент остатка цилиндрической металлической трубы, полученный после ее продольного разреза, используют в качестве накладки либо целиком, либо путем продольного разреза на равные части.

4. Способ по п.1, отличающийся тем, что накладку приваривают торцами к поверхности сегмента трубы сваи.

| Способ измерения усилий | 1958 |

|

SU118648A1 |

| Прибор для прочистки канализационных коллекторов | 1929 |

|

SU19542A1 |

| Способ стабилизации алюминатных растворов | 1939 |

|

SU59083A1 |

| Горячекатаная шпунтовая свая | 1990 |

|

SU1731905A1 |

| US 5967701 A1, 19.10.1999. | |||

Авторы

Даты

2022-06-29—Публикация

2021-05-18—Подача