Изобретение относится к шпунтовым металлическим сваям и выполненным из них шпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, для которых не нужно дополнительное усиление.

Возведение шпунтовых стен достаточно капиталоёмкое мероприятие. Каждый проект индивидуален и зачастую использует свой конкретно индивидуальный шпунт. Каждый считающий деньги, стремиться минимизировать расходы везде, и тем более следует минимизировать шпунт, который всегда дорог. Поэтому в мире и производится такое огромное количество типов шпунтовых стен. Каждый год появляются более эффективные шпунты с новыми формами и технологиями их производства.

В мире производится более 406 типоразмеров г/к корытных шпунтов. Эффективность использования (Кэфф=W/M) предлагаемых шпунтов довольно низка, особенно по сравнению с различными сварными комбинированными шпунтовыми системами.

Так у ведущего всемирно известного производителя г/к шпунтов фирмы Arcelor Mittal среди примерно сотни своих производимых классических шпунтов только три шпунта незначительно преодолели границу Кэфф≥21 единицы.

Единственный российский г/к шпунт Ларсена Л5-УМ (см. https://ecotorgm.ru/product/l5-um) имеет довольно низкий коэффициент эффективности 15,6 единиц.

Для сравнения: у широко используемых в России сварных трубошпунтов ШТС максимальный коэффициент эффективности достигает 43 единицы. У Российских секторных сварных шпунтов РШС2-СТ - в два раза больше (до 86 единиц).

Другим недостатком г/к шпунтов является относительно низкий упругий момент, который не достигает даже 6000 см3/м.

И этому есть объективные причины: существующие балочные станы, на которых катаются г/к шпунты, не позволяют (технологически и экономически) внести требуемые изменения для проката нужных г/к шпунтов.

У шпунтов СШК продуманы угловые элементы. Шпунты СШК всегда могут быть произведены с необходимыми параметрами под заказ. Но максимальный упругий момент шпунтов СШК достигает всего 12000 см3/м.

Применение СШСТ-Н с усиливающими накладками внутри сектора трубы позволяет достичь таких упругих моментов (до 70000 см3/м), которые невозможно достичь существующими на данный момент шпунтовыми стенами ШТС (ГОСТ Р 52664-2010 Шпунт трубчатый сварной).

Однако самый важный аспект преимущества секторных шпунтов с накладкой внутри сектора трубы заключается в том, в отличие от ШТС, секторные шпунтовые стены с накладками (СШСТ-Н) - незамкнутые системы, в них нет полости, следовательно, нет и необходимости обустраивать бетонные пробки с армокаркасом, заполнять полость специальными привозным грунтом, решать проблему захоронения извлеченного грунта. Всё это, кроме дороговизны, требует больших временных затрат, что, например, для условий Арктики, критично.

Поскольку секторные шпунтовые стены с усиливающими накладками - незамкнутые системы, то для их погружения (даже с секторами больших диаметров) можно использовать менее мощную технику, чем требуется для равнопрочных стен ШТС.

Перевозка компактно упакованных СШСТ-Н получается существенно дешевле перевозки ШТС, поскольку отсутствует «перевозка воздуха», характерная для готовых элементов шпунтов ШТС, которые невозможно уложить компактно друг с другом.

Отсутствует проблема овальности, которая может присутствовать в ШТС.

Замкнутые трубошпунты (патент RU193588U, опубл.: 06.11.2019) также имеют свои недостатки. Известно, для того, чтобы увеличить Кэфф трубошпунтового решения достаточно повысить упругий момент или понизить массу кв.метра стены или осуществить такие действия одновременно. Теоретически такая возможность всегда существует: достаточно увеличить диаметр трубы. Тогда коэффициент эффективности ШТС бóльшего диаметра всегда больше коэффициента эффективности ШТС с трубой меньшего диаметра, независимо от толщин обеих труб.

Но, во-первых, возникает вопрос, насколько нужно увеличивать диаметр трубы, чтобы достичь требуемых значений и упругих моментов, и коэффициента эффективности?

Во-вторых, увеличение диаметра трубы всегда влечет за собой ряд серьезных проблем. Так, шпунты ШТС Dxt больших диаметров менее технологичны при погружении и могут потребовать более мощную погружательную технику (которую по импорту уже и не закупить).

И, даже если дело не в погружательной технике, то ШТС с бóльшей трубой всегда погружать сложнее, а зачастую, в зависимости от грунта, и более сложно. Может потребоваться и более сложное сварочное оборудование для изготовления самого ШТС большого диаметра. Перевозка и перевалка труб большого диаметра всегда дорогостоящее мероприятие, так как возим “воздух”, причем зачастую на далекие строящиеся причалы и, как правило, на окраины России, да еще и с несколькими перевалками.

Бóльшие диаметры труб требуют бóльших затрат при обустройстве шпунтовой стены, поскольку это:

- и формирование бóльших бетонных “пробок” с бóльшими диаметрами труб и бóльшими армокаркасами;

- и штробление с утилизацией грунта из бóльшей трубы;

- и покраска, сушка бóльших поверхностей труб;

- и чем больше труба, тем вероятнее получить брак - овальность трубы из-за долгих перевозок трубошпунтов вкупе до нескольких перевалок.

Но кроме финансовых издержек при использовании труб с бóльшими диаметрами в обустройстве шпунтовой стены, далеко не последнюю роль, можно сказать – главенствующую роль, играет фактор времени.

Особенно это ощутимо в условиях полярной ночи, арктических холодов и отдаленностью промышленных центров.

Поэтому вынужденный выбор труб с большим диаметром далеко не всегда может быть эффективным решением для увеличения упругих моментов и коэффициента эффективности традиционных российских трубошпунтов ШТС Dxt.

Вышеописанное преимущество СШСТ-Н, описано в наиболее близком аналоге (патент RU2775293, опубл.: 29.06.2022), и характерно для способа возведения синусоидальной шпунтовой стенки, характеризующегося тем, что шпунтовую стенку монтируют из шпунтовых свай, представляющих собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, где на боковых кромках корпуса закреплены элементы замкового соединения, которыми соединяют шпунтовые сваи, при этом в средней части шпунтовых свай приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, но имеющий меньшую длину, чем сегмент сваи.

Для прототипа характерен упрощенный процесс возведения синусоидальной шпунтовой стенки, не требующий дополнительного усиления, снижается проблема изменения диаметра свай при нагрузках (проблема овальности), обеспечивается снижение затрат на материалы при возведении шпунтовой стенки.

Проблемой прототипа является достаточно ограниченная форма шпунтовой стенки, которая дает возможность возводить лишь синусоидальную шпунтовую стенку.

При необходимости использования трубошпунтовых решений нередко стоит задача найти решения с требуемыми моментами, но по возможности с меньшими диаметрами.Общеизвестно, что чем меньше диаметр трубы в трубошпунтовом решении, тем больше масса м2 исследуемого трубошпунта, меньше коэффициент эффективности, меньше упругие моменты. При этом увеличение толщины трубы малого диаметра никоим образом кардинально не решает проблему увеличения упругого момента с этим малым диаметром.

Задачей изобретения является устранение указанных недостатков.

Техническим результатом заявленного решения является возможность заместить каждое решение традиционных трубошпунтовых решений с большими диаметрами на множество трубошпунтовых решений с меньшими диаметрами труб, причем с превышением упругих моментов и коэффициентов эффективности.

Указанный технический результат достигается за счет того, что заявлен способ усиления трубошпунтовой стенки, характеризующегося тем, что шпунтовую стенку монтируют по меньшей мере из шпунтовых свай, на боковых сторонах которых закреплены элементы замкового соединения, которыми соединяют шпунтовые сваи, при этом на трубную поверхность приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, отличающийся тем, что в качестве шпунтовых свай используют цельные трубы, причем используют на каждый трубошпунт по меньшей мере по две накладки, которые приваривают по обе стороны от трубы симметрично, и на равном расстоянии от элементов замкового соединения.

Предпочтительно, используют накладки с секторным углом 84-85°.

Допустимо, что накладки приваривают к поверхности трубы или снаружи, или изнутри, либо снаружи и изнутри трубы одновременно.

Допустимо, что для лучшего сварного соединения накладок с поверхностью трубы сварку осуществляют с помощью арматуры.

Краткое описание чертежей

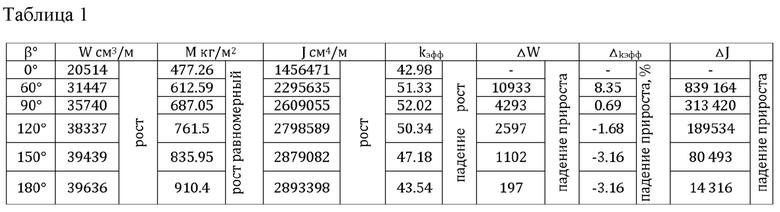

На Фиг.1 показан пример составных элементов шпунта согласно заявленного решения (вид в объеме).

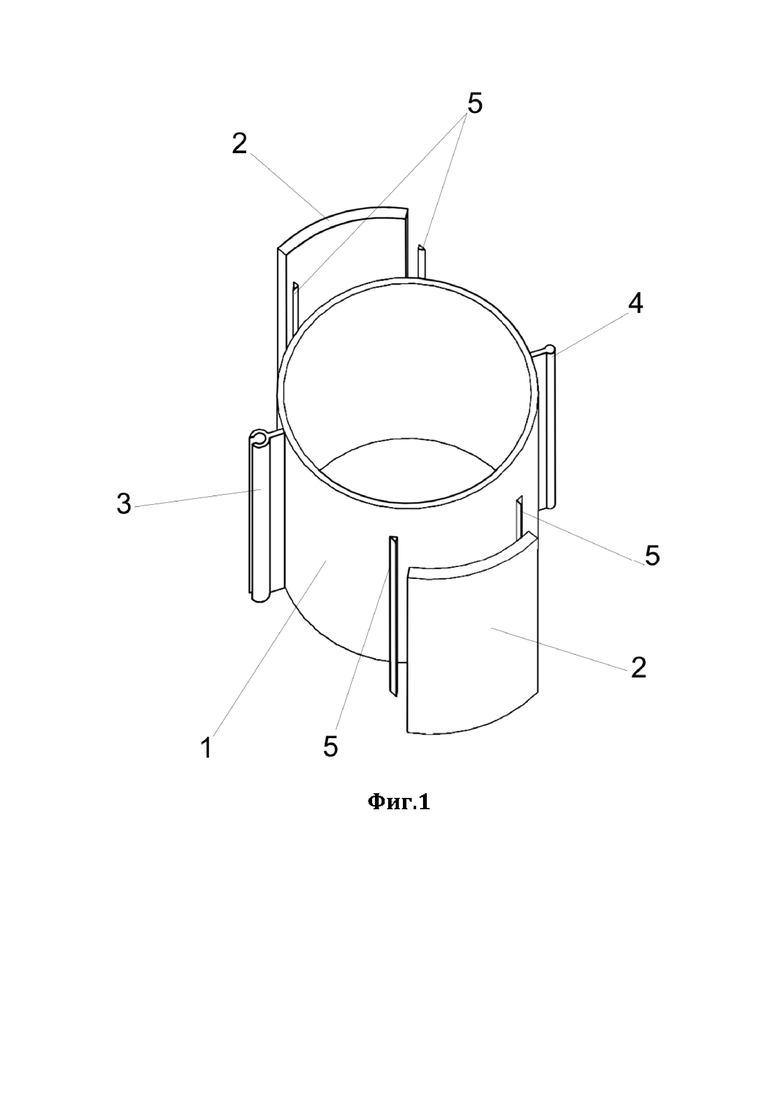

На Фиг.2 показан пример шпунта в сборе в рабочем состоянии (вид сверху).

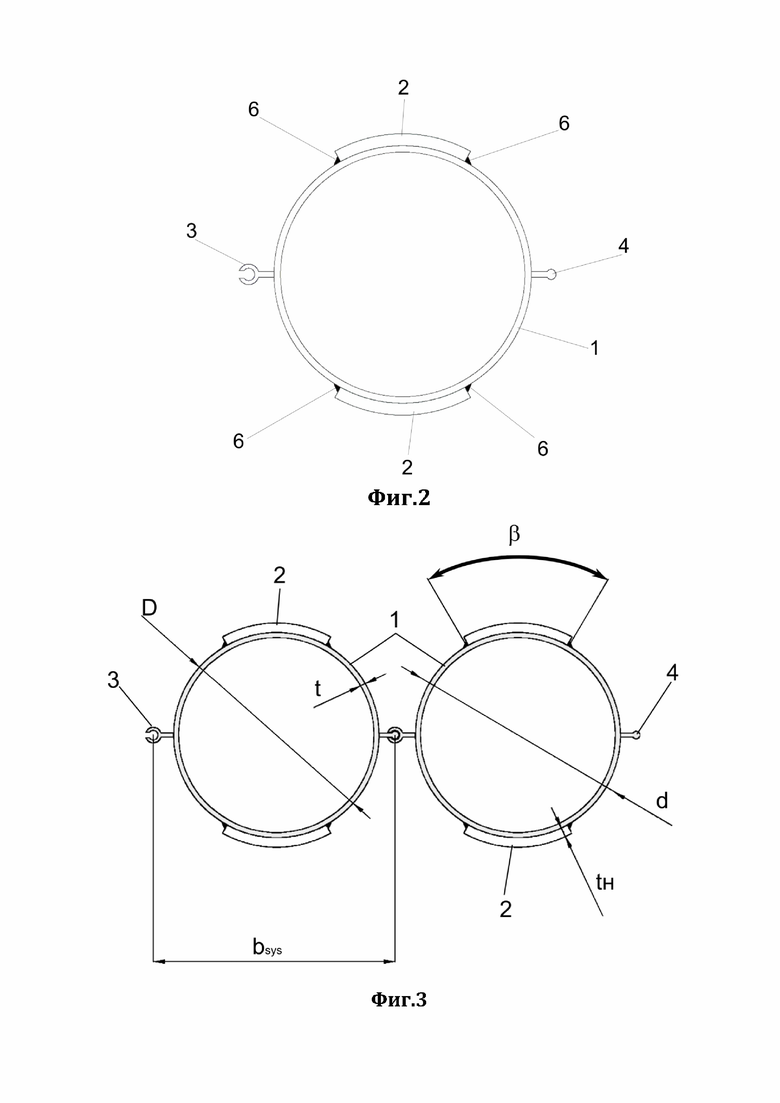

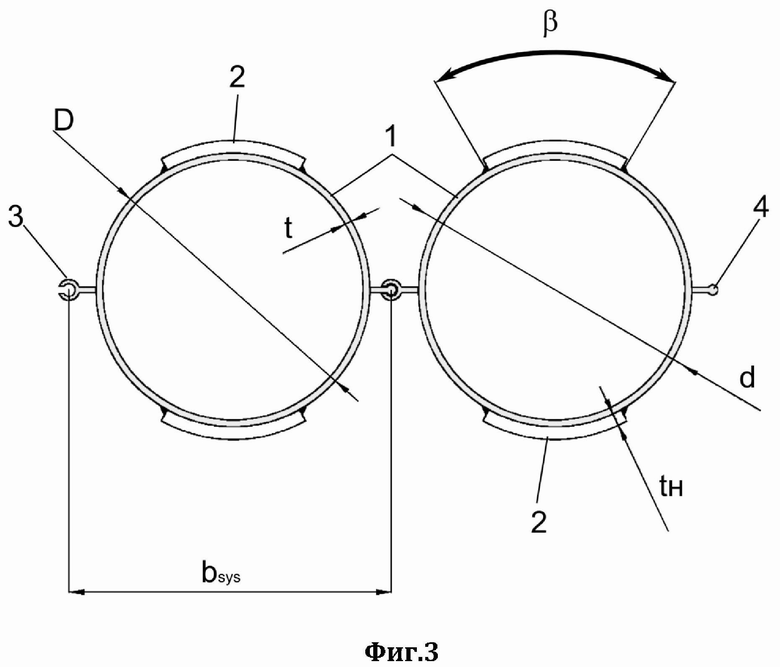

На Фиг.3 показан пример соединения однотипных элементов шпунта ШТСн согласно заявленного решения и символьные значения основных параметров.

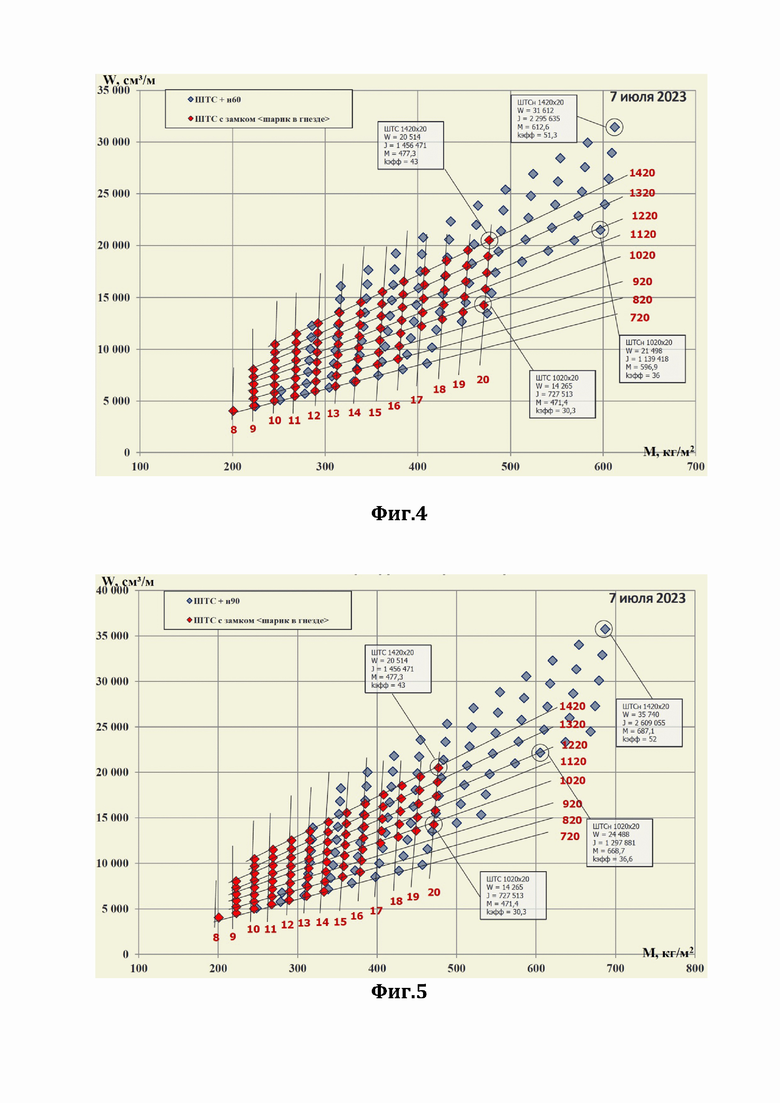

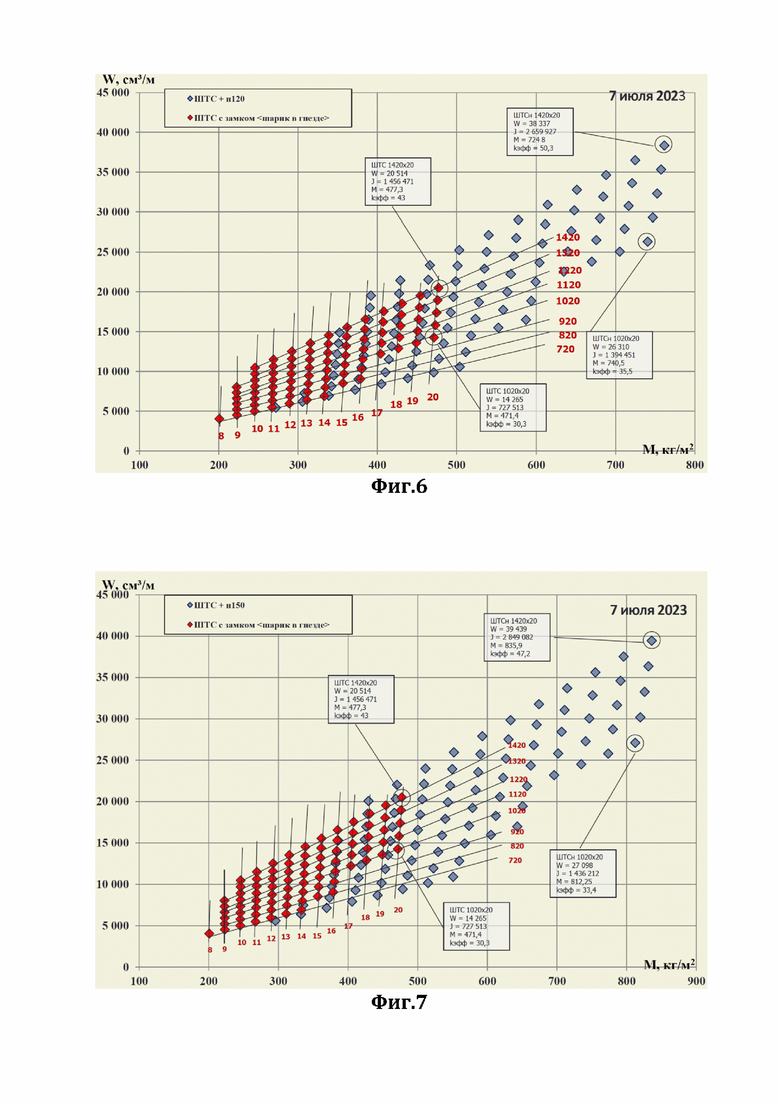

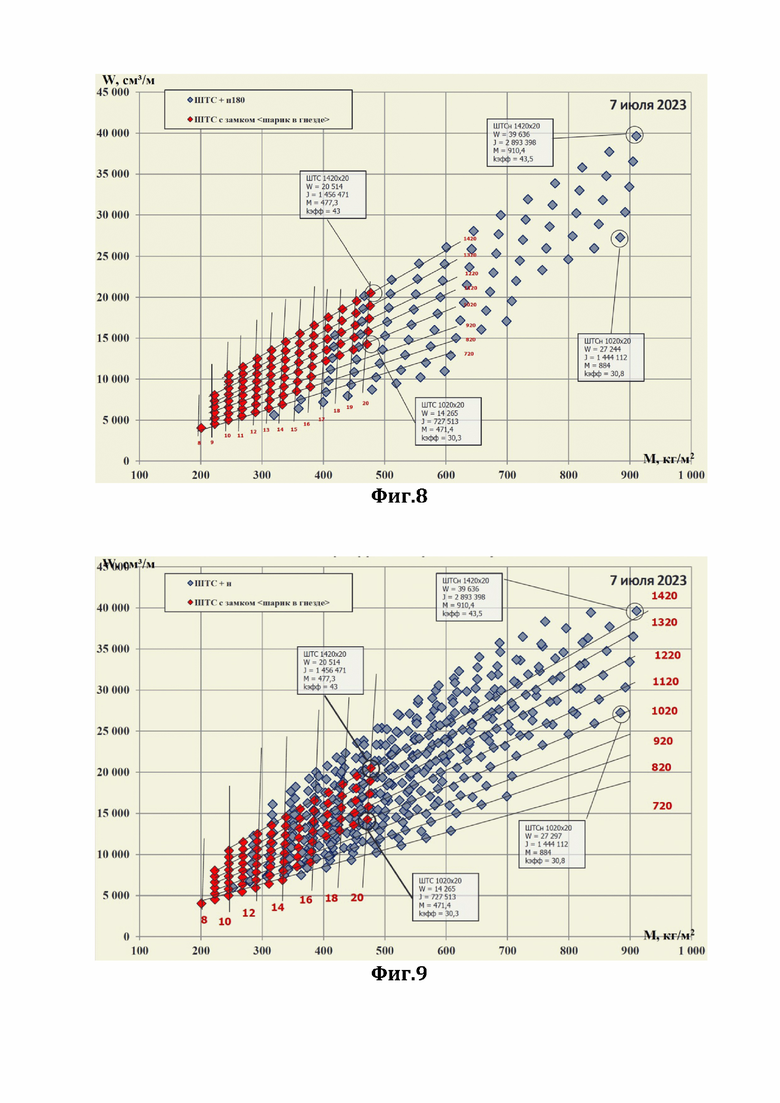

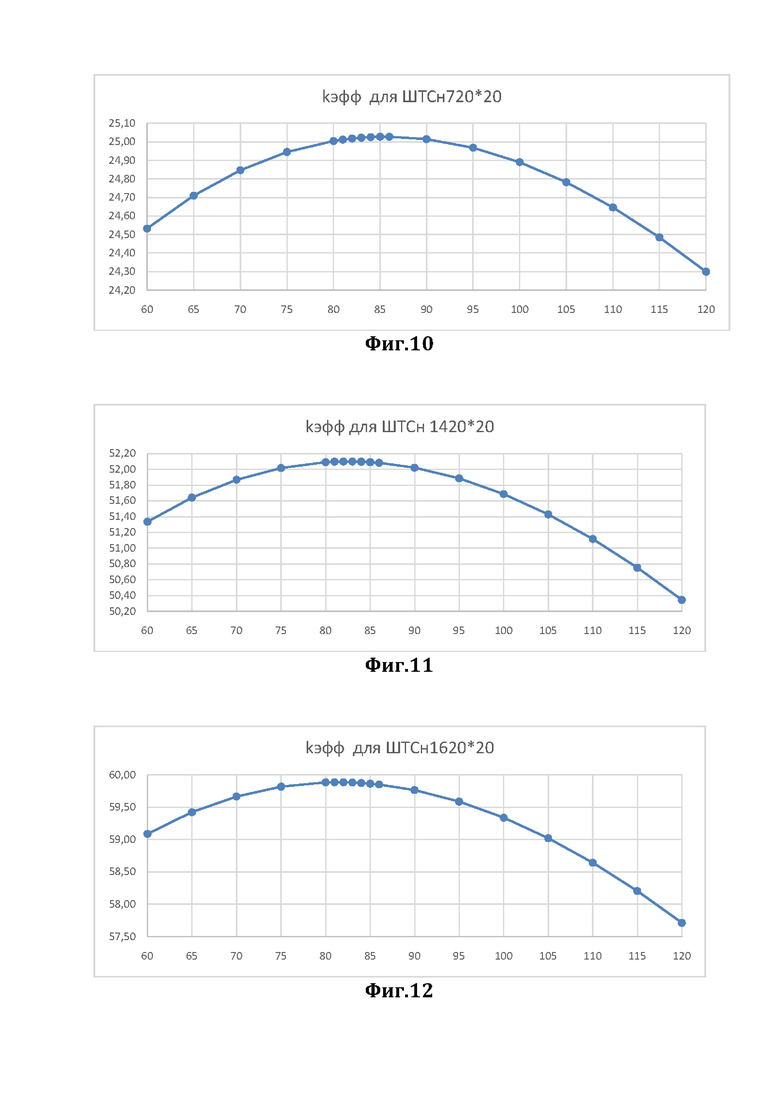

На Фиг.4 - Фиг.9 показаны диаграммы результатов расчетов всех усиленных ШТСн (серые ромбики) и не усиленных ШТС (красные ромбики) решений всех трубошпунтов с диаметрами труб от 630 до 1420 с присущими этим диаметрам толщинами.

При этом, на Фиг.4 диаграмма с использованием накладок сектора труб с центральным углом 60°.

При этом, на Фиг.5 диаграмма с использованием накладок сектора труб с центральным углом 90°.

При этом, на Фиг.6 диаграмма с использованием накладок сектора труб с центральным углом 120°.

При этом, на Фиг.7 диаграмма с использованием накладок сектора труб с центральным углом 150°.

При этом, на Фиг.8 диаграмма с использованием накладок сектора труб с центральным углом 180°.

При этом, на Фиг.9 общая диаграмма с использованием накладок сектора труб с центральным углом 60°-180°.

На Фиг.10 - Фиг.12 показаны диаграммы расчетов "переломного" значения угла β для значения 84°- 85° для любого трубошпунтового решения ШТСн для разного диаметра труб.

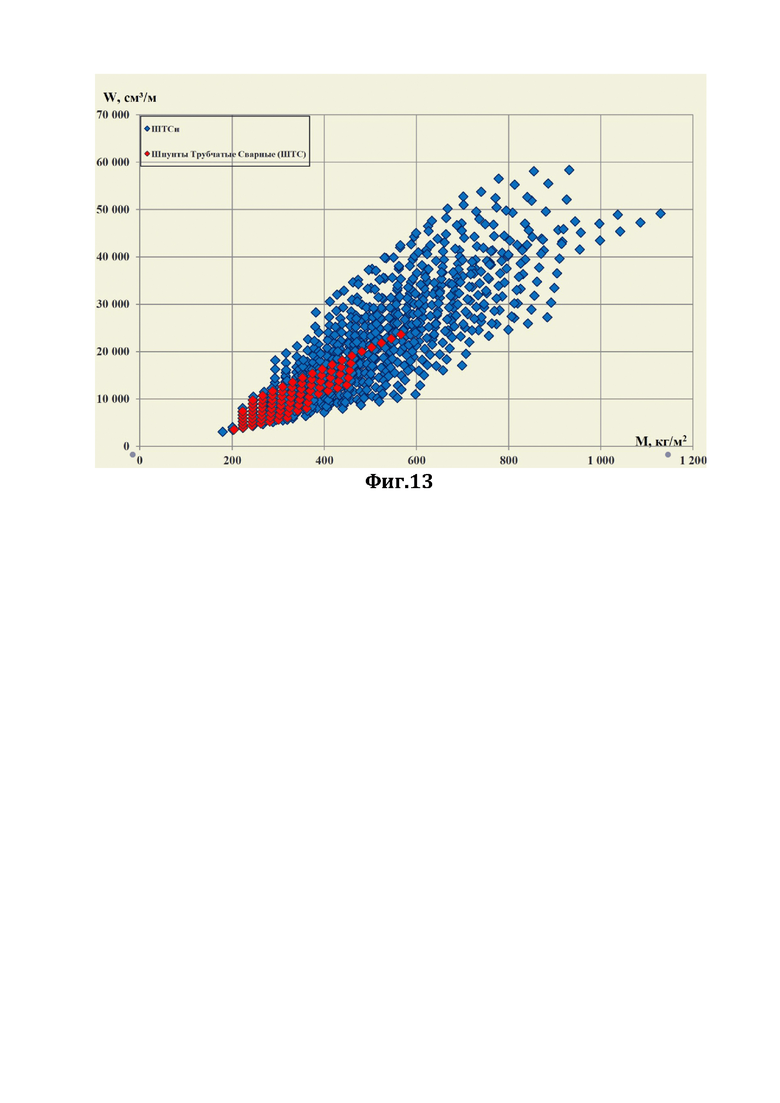

На Фиг.13 показана диаграмма возможности формирования значительного множества новых более эффективных решений ШТСн.

На чертежах: 1 - труба, 2 - секторная полка, 3 и 4 - замковый элементы, 5 - арматура для сварки, D – диаметр трубы, t – толщина трубы, d –диаметр усиливающего сектора, tн – толщина усиливающего сектора, β – центральный угол усиливающего сектора, bsys –межсвайное расстояние (период системы).

Осуществление изобретения

Заявленный способ (см. Фиг.1, Фиг.2) усиления трубошпунтовой стенки выражен тем, что шпунтовую стенку монтируют по меньшей мере из шпунтовых свай, на боковых сторонах которых закреплены элементы замкового соединения 3, 4, которыми соединяют шпунтовые сваи (см. Фиг.3). Кроме шпунтовых свай шпунтовая стенка может включать также иные типы шпунтов (на чертежах не показаны).

При этом (см. Фиг.1, Фиг.2) на трубную поверхность приваривают накладки 2, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае.

Новым в заявленном способе является то, что в качестве шпунтовых свай используют цельные трубы 1, причем используют на каждый трубошпунт по меньшей мере по две накладки 2, которые приваривают по обе стороны от трубы 1 симметрично, и на равном расстоянии от элементов замкового соединения 3, 4.

Такой принцип расположения накладок 2 на трубе 1 (симметричный относительно замков 3, 4) важен тем, что при несимметричном расположении накладок 2 относительно замков, нагрузочная способность трубошпунта будет неравномерной. А цель закрепления накладок 2 - это усилить самые слабые места трубошпунта, которые подвержены основным нагрузкам. Именно на эти места приваривают поэтому накладки 2. При этом, используют сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае потому, что если использовать трубы иного диаметра для формирования сегментов, то такие сегменты будут неплотно прилегать к поверхности трубы 1, которая иного диаметра.

Предпочтительно, используют накладки 2 с секторным углом 84-85°.

Накладки 2 приваривают к поверхности трубы 1 или снаружи, или изнутри, либо снаружи и изнутри трубы одновременно.

Для лучшего сварного соединения 6 накладок 2 с поверхностью трубы 1 сварку осуществляют с помощью арматуры 5.

Усиление вышеописанным способом шпунтов достигается методом перераспределения симметричных дополнительных масс относительно оси центра масс шпунтовых стен ШТС.

При этом усиленные трубошпунтовые решения согласно заявленного изобретения (далее - ШТСн) формируются на основе российских трубошпунтов ШТС (см. Фиг.1 - Фиг.3).

В качестве усиливающих дополнительных масс можно использовать множество дополнительных металлических конструкций, таких как балки, тавры, круги и квадраты больших размеров или даже труб подходящего диаметра со шпунтовыми замками.

В данной работе в качестве дополнительных усиливающих масс приняты сектора российских труб подходящих диаметров.

Сектора труб (в дальнейшем – накладки) должны иметь центральный угол β°, кратный 30°, 60°, 90°, 120°, 180°, или 45°, 90°, 135°, 180°. Эти требования необходимы лишь для того, чтобы не было обрезков (остатков) труб.

Толщины накладок могут быть любые, присущие данному диаметру трубы, и определяются только проектом.

Теоретически накладка может привариваться к поверхности трубы или снаружи, или изнутри, или снаружи и изнутри трубы одновременно.

В данной работе, как пример, показательные расчеты были произведены с приваркой накладок снаружи и изнутри трубы. И так же, как пример, показательные расчеты будут осуществляться с трубошпунтами ШТСн 1420х20 и накладками 20 мм.

На диаграммах (Фиг.4 - Фиг.9) представлены результаты расчетов всех усиленных ШТСн (серые ромбики) и не усиленных ШТС (красные ромбики) решений всех трубошпунтов с диаметрами труб от 630 до 1420 с присущими этим диаметрам толщинами.

Каждое решение ШТСн рассчитано с парой симметрично расположенных накладок относительно оси центра масс трубошпунтов с центральными углами накладок β°=60°, 90°, 120°, 150°, 180° в сравнении с аналогичными решениями ШТС без накладок.

Все представленные диаграммы ШТСн отражают существенный (резкий) рост упругих моментов и некоторый рост масс в решениях ШТСн с накладками.

Каждая из представленных диаграмм 1÷6 состоит из множества отдельно взятых малых диаграмм в виде почти прямых линий из ромбиков (с небольшой веерностью этих линий).

Каждая такая почти прямая линия соответствует решениям ШТСн или ШТС только одного диаметра со всеми присущими данным диаметрам толщинами.

Назовем каждую, отдельно взятую почти прямую линию ромбиков малой диаграммой трубы одного диаметра.

Каждая малая диаграмма одного диаметра трубы из серых ромбиков отражает решения ШТСн с усилением, а из красных ромбиков – решения ШТС тех же диаметров и тех же толщин, но без усиления.

Каждая малая диаграмма одного диаметра (на всех диаграммах Фиг.4 - Фиг.9) симметрично смещается вверх (рост W) и одновременно вправо (рост масс).

То есть, упругие моменты усиленных решения ШТСн всегда растут, но одновременно растут и массы кв.м. усиленных шпунтовых решений ШТСн.

Так, например, применение накладок с центральным углом β=120° (диаграмма Фиг.6) к решению ШТС 1420х20 позволяет получить упругий момент решения ШТСн 1420х20, равный 38337 см3/м и массу 761.5 кг/м2, в то время как аналогичное решение ШТС 1420х20 без усиления имеет упругий момент всего 20514 см3/м и массу 477.26 кг/м2. Т.е. упругий момент решения с усилением вырос на 86.88%, в то время как масса решения с усилением выросла всего на 59.56%. В итоге, коэффициент эффективности усиленного решения вырос на 17.76%.

Именно благодаря такому центральному углу накладки (120°) и вышеописанному симметричному расположению пары накладок относительно оси центра масс трубошпунтов ШТС 1420х20, стало возможным соотношение выросших параметров шпунтов ШТСн 1420х20.

В приведенном выше примере упругие моменты растут примерно, в полтора раза быстрее, чем растут массы. И при этом коэффициент эффективности усиленного трубошпунта максимально достигает значений до 50.02 единиц.

В целом этот вывод присущ всем усиленным решениям ШТСн с центральными углами накладок 60°, 90°, 120°, 150°, 180° градусов, что и демонстрируют все диаграммы на Фиг.4 - Фиг.9.

На диаграмме Фиг.9 одновременно представлены решения ШТСн со всеми накладками 60°, 90°, 120°, 150°, 180° применительно к традиционному наиболее широко используемому диапазону труб от 630-й до 1420-й трубы включительно.

Представленное множество решений ШТСн существенно, по количеству решений, в пять раз, расширяет каталог традиционных российских ШТС с использованием труб от 630-й до 1420х(10÷20).

При симметричном расположении накладок, полученных из одной и той же трубы, и симметрично находящихся на наибольшем расстоянии от оси центра масс шпунта ШТСн 1420х20 (Фиг.5), упругий момент усиленного трубошпунта вначале, с ростом центрального угла накладки β, растет существенно быстрее, чем равномерно нарастающая масса кв.м. шпунтовой стены усиливаемого трубошпунта.

При достижении углом β некоторого "переломного" значения β*, коэффициент эффективности прекращает свой рост. С этого момента, при дальнейшем росте угла накладки значения коэффициента эффективности только падают (уменьшаются), но упругий момент и масса продолжают расти.

Но несмотря на то, что с ростом угла накладки β* коэффициент эффективности только уменьшается, его значение никогда не будет меньше, чем в решении этого же ШТС, но без накладки.

Чем более нарастает угол накладки, тем менее становится прирост упругого момента.

В свою очередь, с ростом накладки, масса кв.м. стены только нарастает, но нарастает равномерно.

Опытным путем установлено, что "переломное" значение угла β* равно 84°- 85° для любого трубошпунтового решения ШТСн, что подтверждается примерами диаграмм на Фиг.10 - Фиг.12 с размеченными диаметрами труб.

Так (см. Фиг.11) накладка с центральным углом β=60° способствовала приросту упругого момента в решение ШТС 1420х20 на 53%, в то время как прирост упругого момента этого же ШТС 1420х20 при накладке в 180° составил пол процента (в сравнении с упругим моментом при предыдущей накладке в 150° (см. также Таблицу 1)).

Решения ШТСн с накладками 60°, 90°, 120° являются самыми результативными с точки зрения прироста значения упругого момента, момента инерции и прироста коэффициента эффективности одновременно.

Именно эти накладки несут основную роль усиления решений ШТС Dxt. Но самые большие значения упругого момента в решениях ШТСн можно получить только с использованием накладки с углом β=180°.

Из таблицы 1 видно, несмотря на то, что при центральном угле накладки β=180° упругий момент имеет наибольшее значение, разумнее (с точки зрения экономии средств) использовать решение с накладкой 120°.

Действительно, упругий момент решения с накладкой 120° всего на 3.28% меньше, чем у решения с накладкой 180°. А вот масса решения с накладкой 120° на 16.35% меньше, чем у решения с накладкой 180°.

Здесь сработало свойство падения коэффициента эффективности с ростом центрального угла накладки.

Поэтому основными, самыми значимыми накладками остаются накладки 60°, 90°, 120°.

Итог исследования динамики изменения параметров kэфф, W см3/м, J см4/м, М кг/м2 с ростом диаметров труб и центрального угла накладок β°:

- накладка 60° дает прирост W=53.29%, прирост массы М=28.35%, прирост J=57.62%, kэфф 51.33.

- накладка 90° дает прирост W=74.22%, прирост массы М=43.96%, прирост J=79.14%, kэфф 52.02.

- накладка в 120° дает прирост W=86.88%, прирост массы М=59.56%, прирост J=92.15%, kэфф 50.34.

При замещении любых традиционных решений российских трубошпунтов от ШТС 630 xt до ШТС 2020 на решения ШТСн с усиливающими накладками β=60°, 90°, 120°, параметры W и J будут активно расти.

При использовании оставшихся накладок с углами 150°, и 180° данные параметры, W, J продолжают расти, но с каждой накладкой резко сокращая свой прирост.

Параметр kэфф основательно растёт только до угла перелома β°= β*=84÷85°. Далее, с ростом угла накладки, только падает. Но его значение всегда остаётся не меньше, чем значение этого же параметра в решении ШТС без накладок.

При этом, параметр M-массы растет всегда, но равномерно.

Путем модельных расчетов было определено, что количество вариативных решений по заменам ШТС на усиленные решения ШТСн с меньшими диаметрами огромно для всех диаметров используемых труб от 630-й до 2020-й с присущими им стандартным набором толщин t от 7 до 20 мм (см. диаграмму на Фиг.13). Каждое решение ШТСн со своей трубой и очередной ее толщиной было рассчитано со всеми пятью накладками: 60°, 90°, 120°, 150°, 180°.

Сводная Таблица 2 замещений показана только в отношении вариантов использования для усиливающих накладок – 60°, 90°, 120°.

Таблица 2. Замещение некоторых решений ШТС на усиленные решения ШТСн с меньшими диаметрами.

п/п

98 замещений

(16÷20)

(14÷20)

(13÷20)

(12÷20)

84 замещения

(15÷20)

(13÷20)

(12÷20)

(11÷20)

73 замещения

(15÷16)

(13÷20)

(12÷20)

(11÷20)

52 замещений

(1)

(14÷16)

(14÷20)

(11÷20)

43 замещения

(14÷16)

(12÷16)

(11÷20)

63 замещения

(14)

(12÷14)

(10÷16)

(10÷16)

36 замещений

(12÷14)

(11÷14)

(9÷16)

33 замещений

(9÷14)

(8÷14)

24 замещения

(9÷14)

Таблица 2 показывает, что возможно замещение традиционных трубошпунтовых решений на множество решений с меньшими диаметрами.

При необходимости использования трубошпунтовых решений нередко стоит задача найти решения с требуемыми моментами, но по возможности с меньшими диаметрами.

Общеизвестно, что чем меньше диаметр трубы в трубошпунтовом решении, тем больше масса кв.метра исследуемого трубошпунта, меньше коэффициент эффективности, меньше упругие моменты. При этом увеличение толщины трубы малого диаметра никоим образом кардинально не решает проблему увеличения упругого момента с этим малым диаметром.

Предлагаемый метод усиления трубошпунтовых решений решает данную проблему тем, что усиленные трубошпунтовые решения ШТСн позволяют заместить каждое решение традиционных шпунтовых решений ШТС с большими диаметрами на множество трубошпунтовых решений ШТСн с меньшими диаметрами труб, причем с превышением упругих моментов и коэффициентов эффективности.

В сводной таблице 2 замещения решений ШТС на решения ШТСн во второй колонке (как пример) представлен список замещаемых ШТС с девятью основными диаметрами труб и характерными для них максимальными толщинами.

В третьей колонке представлен список диаметров труб и диапазонов их толщин, замещающих решения ШТС на решения ШТСн. Так, например, решения ШТС 1420х20 будет замещено на решения ШТСн с трубами 1020х(16÷20); 1120х(14÷20); 1220(12÷20) в указанных диапазонах их толщин.

Следует понимать, что каждое традиционное решение ШТС в каталоге ШТСн может усиливаться пятью накладками от 60° до 180°.

А в таблице 2, как пример, исследовались решения ШТСн только с тремя накладками: с центральными углами накладок 60°, 90°, 120°. Это указывает на фактически еще большее число возможных вариантов комбинаций замены INC на ШТСн.

В четвертой колонке представлено количество замещений каждой из труб, диаметры и диапазоны толщин которых указаны во второй колонке. Количество замещений с каждой трубой указано в той же последовательности, в какой представлены диаметры замещающих решений. Так, например, решение ШТС 1420х20 будет замещено на решения ШТСн 98-ю способами (вариантами). Причем, 10-ю вариантами с трубой 1020, 17-ю вариантами трубой 1120, 20-ю вариантами с трубой 1220, 24-мя вариантами с трубой 1320 и 27-ю вариантами с трубой 1420.

В итоге у замещающего, усиленного решения ШТСн 1420х20 максимальный упругий момент увеличился до 86.88%, максимальный коэффициент эффективности вырос на 21%, но и масса (также максимально) увеличилась на 59.56%.

В данном, максимально эффективном решении, упругие моменты выросли на 45.87% больше, чем выросли массы кв.м. усиленной трубошпунтовой стены РШС – ШТСн 1420х20 (колонка 6 табл.2).

При выборе замещающих решений требовалось одновременное выполнение двух условий:

1) Упругий момент Wштс замещающего решения должен быть больше или равен Wштс замещаемого решения.

2) Кэфф замещающего решения должен быть не меньше, чем у замещаемого решения.

Причем оба решения должны выполняться одновременно.

Это довольно жесткие требования.

Поэтому не учитывались множество решений с несколько меньшими диаметрами и положительными коэффициентами эффективности, но не дотягивающими до значений коэффициента эффективности замещаемого решения ШТС.

Таким образом, есть запасной перечень замещающих решений с еще более мелкими диаметрами, но не дотянувших до коэффициента замещаемого решения.

Из вышеприведенных обоснований следует, что заявленное изобретение эффективно в использовании при защите гидротехнических сооружений от надвигающихся ледовых торосов и ледяных полей.

При устройстве свайных оснований ледозащитных сооружений применяются трубошпунтовые решения с большими диаметрами, например, такими как ШТС 3520х20 и ШТС 2520х20; с большими упругими моментами.

Несомненно, использование трубошпунтов с такими большими параметрами труб всегда затратно как с точки зрения финансовой, технической, так и с точки зрения и временных затрат, и числа требуемого рабочего персонала. В условиях Крайнего Севера данная проблема требует решения.

Данное решение обеспечивает настоящее изобретение, поскольку используя метод усиления трубошпунтов методом перераспределения дополнительных масс в виде, например, накладок труб, можно получить трубошпунтовые решения с меньшими диаметрами труб, но с большими упругими моментами, что и продемонстрированно в ниже представленной таблице 3.

Таблица 3. Формальное замещение трубошпунтовых решений с большими диаметрами на решения с меньшими диаметрами без потери упругих моментов.

кг/м2

Так как труба – тонкостенная конструкция, подверженная истирающему воздействию льда, а также высоким ледовым нагрузкам, то накладки в виде секторов труб из металла для низких температур могут играть роль и противоледового пояса от истирающего воздействия льда, и роль усиления трубы как тонкостенной конструкции.

Таким образом, в заявленном изобретении представлен новый тип трубошпунтовых усиленных решений - ШТСн, усиленных накладками. Данные решения ШТСн используют тот же самый диапазон диаметров труб, их толщин, что и решения ШТС.

Оставаясь в рамках диапазонов параметров труб для традиционных российских трубошпунтов, усиленные накладками трубошпунты (ШТСн) существенно увеличивают основные параметры трубошпунтов, что как пример продемонстрировано в ниже представленной таблице 4 на примере наиболее востребованного трубошпунтового решения ШТС 1420х20.

Таблица 4. Сравнение решений ШТС 1420х20 с решениями ШТСн 1420х20.

Иными словами, с помощью накладок из секторов труб всегда можно увеличить упругий момент, момент инерции и коэффициент эффективности любого традиционного трубошпунтового решения ШТС, причём без потери коэффициента эффективности в решении ШТСн.

Вышеприведенные примеры наглядно демонстрируют, что усиленные трубошпунтовые решения ШТСн позволяют заместить каждое традиционное решение ШТС с большими диаметрами на множество трубошпунтовых решений ШТСн с накладками с меньшими диаметрами с превышением упругих моментов, моментов инерции и коэффициентов эффективности.

При этом, трубошпунтовые решения ШТСн не замещают, а расширяют диапазон решений ШТС и определяются в более высоких диапазонах масс, коэффициентов эффективности, упругих моментов и моментов инерции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ ТРУБОШПУНТОВОЙ СТЕНКИ С ВЫСОКИМ УПРУГИМ МОМЕНТОМ (ВАРИАНТЫ) | 2024 |

|

RU2836478C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СИНУСОИДАЛЬНОЙ ШПУНТОВОЙ СТЕНКИ | 2021 |

|

RU2775362C1 |

| КОРЫТНЫЙ СВАРНОЙ ШПУНТ С СЕКТОРНОЙ ПОЛКОЙ | 2022 |

|

RU2804954C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СИНУСОИДАЛЬНОЙ ШПУНТОВОЙ СТЕНКИ | 2021 |

|

RU2775293C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРИЧАЛЬНОГО СООРУЖЕНИЯ НА СКАЛЬНОМ ОСНОВАНИИ И ЭЛЕМЕНТ ПРИЧАЛЬНОГО СООРУЖЕНИЯ НА СКАЛЬНОМ ОСНОВАНИИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2760287C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ПИРСА НА СКАЛЬНОМ ОСНОВАНИИ И ПИРС НА СКАЛЬНОМ ОСНОВАНИИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2757733C1 |

| Шпунтовая свая U-образного типа | 2023 |

|

RU2822838C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКОЕ РЕШЕНИЕ ФУНДАМЕНТА ПРОМЕЖУТОЧНОЙ ОПОРЫ ПО ТИПУ «ВЫСОКИЙ СВАЙНЫЙ РОСТВЕРК», СООРУЖАЕМОГО ВО ВРЕМЕННОМ ОГРАЖДАЮЩЕМ СООРУЖЕНИИ | 2023 |

|

RU2807350C1 |

| СПОСОБ ОЦЕНКИ ВНЕШНИХ И ВНУТРЕННИХ ПАРАМЕТРОВ УЗЛОВ ТРЕНИЯ ПРИ ИСПЫТАНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2015 |

|

RU2647338C2 |

| Способ определения цепочек землетрясений в эпицентральном поле сейсмичности зоны разлома | 2018 |

|

RU2701191C1 |

Изобретение относится к шпунтовым металлическим сваям и выполненным из них шпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, для которых не нужно дополнительное усиление. Предлагается способ усиления трубошпунтовой стенки, при котором шпунтовую стенку монтируют по меньшей мере из шпунтовых свай, на боковых сторонах которых закреплены элементы замкового соединения, которыми соединяют шпунтовые сваи. На трубную поверхность приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае. В качестве шпунтовых свай используют цельные трубы, причем на каждый трубошпунт используют по меньшей мере по две накладки, которые приваривают по обе стороны от трубы симметрично и на равном расстоянии от элементов замкового соединения. Технический результат состоит в обеспечении возможности заместить каждое решение традиционных трубошпунтовых решений с большими диаметрами на множество трубошпунтовых решений с меньшими диаметрами труб, причем с превышением упругих моментов и коэффициентов эффективности. 3 з.п. ф-лы, 13 ил., 4 табл.

1. Способ усиления трубошпунтовой стенки, при котором шпунтовую стенку монтируют по меньшей мере из шпунтовых свай, на боковых сторонах которых закреплены элементы замкового соединения, которыми соединяют шпунтовые сваи, при этом на трубную поверхность приваривают накладки, каждая из которых представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в шпунтовой свае, отличающийся тем, что в качестве шпунтовых свай используют цельные трубы, причем на каждый трубошпунт используют по меньшей мере по две накладки, которые приваривают по обе стороны от трубы симметрично и на равном расстоянии от элементов замкового соединения.

2. Способ по п.1, отличающийся тем, что используют накладки с секторным углом 84-85°.

3. Способ по п.1, отличающийся тем, что накладки приваривают к поверхности трубы или снаружи, или изнутри, либо снаружи и изнутри трубы одновременно.

4. Способ по п.1, отличающийся тем, что сварку осуществляют с помощью арматуры.

| СПОСОБ ВОЗВЕДЕНИЯ СИНУСОИДАЛЬНОЙ ШПУНТОВОЙ СТЕНКИ | 2021 |

|

RU2775293C1 |

| Способ стабилизации алюминатных растворов | 1939 |

|

SU59083A1 |

| 0 |

|

SU193588A1 | |

| Станок для автоматической намотки якорей электрических машин | 1947 |

|

SU74260A1 |

| US 5967701 A1, 19.10.1999 | |||

| JP 2019039154 A, 14.03.2019 | |||

| Машина для складывания мотков вышивальной бумаги и оклейки их этикетками | 1937 |

|

SU52664A1 |

Авторы

Даты

2025-03-18—Публикация

2024-08-12—Подача