Изобретение относится к трубошпунтовым металлическим сваям и выполненным из них трубошпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, в том числе для ледостойких причалов.

В ближайшие десятки лет ожидается значительное увеличение объемов строительства гидротехнических сооружений в Арктике, в условиях Крайнего Севера.

Характерными усугубляющими факторами при проектировании и строительстве шпунтовых стен в данном регионе являются большие значения отрицательных температур на протяжении долгого периода времени, что значительно влияет на физико-механические свойства льда. И, как следствие, появление ледовых полей и торосистых образований. Глобальные ледовые нагрузки от ровного льда могут достигать 250 т/п.м., а торосистые образования могут достигать 450 т/п.м.

Арктический регион еще характеризуется и наличием вечномерзлых грунтов, что проявляется в виде специфических физико-механических их свойств, следствием которых возможна ситуация, когда вечномерзлые грунты могут "поплыть".

Общая нацеленность требований к повышению надежности шпунтовых конструкций заключается в противодействии высоким по величине ледовым нагрузкам и истирающему воздействию льда.

Следовательно, как минимум, нужны шпунтовые стены с высокой несущей способностью стены и одновременно с применением высокопрочных сталей, таких как S390GP и(или) S430GP, как раз из которых и может быть изготовлен трубошпунт.

Возведение шпунтовых стен достаточно капиталоёмкое мероприятие. Каждый проект индивидуален и зачастую использует свой конкретно индивидуальный шпунт. Каждый считающий деньги, стремиться минимизировать расходы везде, и тем более следует минимизировать шпунт, который всегда дорог. Поэтому в мире и производится такое огромное количество типов шпунтовых стен. Каждый год появляются более эффективные шпунты с новыми формами и технологиями их производства.

В мире производится более 406 типоразмеров г/к корытных шпунтов. Эффективность использования (Кэфф=W/M) предлагаемых шпунтов довольно низка, особенно по сравнению с различными сварными комбинированными шпунтовыми системами.

Так, у ведущего всемирно известного производителя г/к шпунтов фирмы Arcelor Mittal среди примерно сотни своих производимых классических шпунтов только три шпунта незначительно преодолели границу Кэфф≥21 единицы.

Единственный российский г/к шпунт Ларсена Л5-УМ (см. https://ecotorgm.ru/product/l5-um) имеет довольно низкий коэффициент эффективности 15,6 единиц.

Для сравнения: у широко используемых в России сварных трубошпунтов ШТС максимальный коэффициент эффективности достигает 43 единицы. У Российских секторных сварных шпунтов РШС2-СТ - в два раза больше (до 86 единиц).

Другим недостатком г/к шпунтов является относительно низкий упругий момент, который не достигает даже 6000 см3/м.

И этому есть объективные причины: существующие балочные станы, на которых катаются г/к шпунты, не позволяют (технологически и экономически) внести требуемые изменения для проката нужных г/к шпунтов.

Применение СШСТ-Н с усиливающими накладками внутри сектора трубы позволяет достичь таких упругих моментов (до 70000 см3/м), которые невозможно достичь существующими на данный момент шпунтовыми стенами ШТС (ГОСТ Р 52664-2010 Шпунт трубчатый сварной).

Трубошпунты - замкнутые полости, и поэтому есть необходимость обустраивать бетонные пробки с армокаркасом, заполнять полость специальными привозным грунтом, решать проблему захоронения извлеченного грунта. Всё это, кроме дороговизны, требует больших временных затрат, что, например, для условий Арктики, критично.

Замкнутые трубошпунты (патент RU 193588 U, опубл.: 06.11.2019) также имеют свои недостатки. Известно, для того, чтобы увеличить Кэфф трубошпунтового решения достаточно повысить упругий момент или понизить массу 1 м2 стены или осуществить такие действия одновременно. Теоретически такая возможность всегда существует: достаточно увеличить диаметр трубы. Тогда коэффициент эффективности ШТС бóльшего диаметра всегда больше коэффициента эффективности ШТС с трубой меньшего диаметра, независимо от толщин обеих труб.

Но, во-первых, возникает вопрос, насколько нужно увеличивать диаметр трубы, чтобы достичь требуемых значений и упругих моментов, и коэффициента эффективности?

Во-вторых, увеличение диаметра трубы всегда влечет за собой ряд серьезных проблем. Так, шпунты ШТС Dxt больших диаметров менее технологичны при погружении и могут потребовать более мощную погружательную технику (которую по импорту уже и не закупить).

И даже если дело не в погружательной технике, то ШТС с бóльшей трубой всегда погружать сложнее, а зачастую, в зависимости от грунта, и более сложно. Может потребоваться и более сложное сварочное оборудование для изготовления самого ШТС большого диаметра.

Перевозка и перевалка труб большого диаметра всегда дорогостоящее мероприятие, так как возим "воздух", причем зачастую на далекие строящиеся причалы и, как правило, на окраины России, да еще и с несколькими перевалками.

Бóльшие диаметры труб требуют бóльших затрат при обустройстве шпунтовой стены, поскольку это:

A) и формирование бóльших бетонных "пробок" с бóльшими диаметрами труб и бóльшими армокаркасами;

Б) и штробление с утилизацией грунта из бóльшей трубы;

В) и покраска, сушка бóльших поверхностей труб;

Г) и чем больше труба, тем вероятнее получить брак - овальность трубы из-за долгих перевозок трубошпунтов вкупе до нескольких перевалок;

Д) и сложность погружения труб бóльшего диаметра и сложность соединения их замками.

Но кроме финансовых издержек при использовании труб с бóльшими диаметрами в обустройстве шпунтовой стены, далеко не последнюю роль, можно сказать – главенствующую роль, играет фактор времени.

Особенно это ощутимо в условиях полярной ночи, арктических холодов и отдаленностью промышленных центров.

Поэтому вынужденный выбор труб с большим диаметром далеко не всегда может быть эффективным решением для увеличения упругих моментов и коэффициента эффективности.

Но, иногда ему нет альтернативы для целей достижения высокого упругого момента.

И почти всегда при достижении требуемого высокого упругого момента трубошпунтовые стенки не имеют высокого коэффициента эффективности из-за вышеупомянутых недостатков А) - Д).

Известно шпунтовое соединение (ЕА 020880, опубл.: 27.02.2015), включающее шпунтовый выступ с гребнем и шпунтовый захват с устьем, охватывающим гребень с возможностью частичного относительного поворота, отличающееся тем, что шпунтовый захват выполнен сварным из двух прокатных профилей, каждый из которых имеет поперечное сечение в форме буквы F, у которой нижняя поперечная полка длиннее верхней поперечной полки, причем указанные прокатные профили обращены зеркально полками навстречу друг другу и сварены нижними полками встык с обеспечением между верхними полками предварительно заданного зазора, регулируемого в зависимости от свойств грунта путем поворота указанных профилей относительно линии стыковки свариваемых полок.

Известна комбинированная шпунтовая стенка (RU 2716181, опубл.: 06.03.2020), включающая несущие трубчатые сваи и чередующиеся с ними замыкающие элементы, соединенные со сваями посредством захватов и выступов шпунтовых замковых соединений, причем каждый захват выполнен с замковой полостью и устьем, а каждый выступ выполнен с гребнем, размещенным в замковой полости захвата смежной сваи, отличающаяся тем, что каждая свая снабжена двумя захватами, каждый из которых выполнен в виде обоймы, приваренной боковой поверхностью к трубчатой свае таким образом, что устья обойм всех трубчатых свай шпунтовой стенки направлены поперечно к нейтральной оси шпунтовой стенки и обращены в сторону грунтовой засыпки, а каждый замыкающий элемент выполнен в виде арки, к обеим продольным кромкам которой приварены выступы, гребни которых размещены в полостях обойм смежных трубчатых свай с образованием замковых соединений, оси которых расположены поперечно нейтральной оси шпунтовой стенки.

Наиболее близким аналогом является шпунтовая стенка для грунта с различающимися прочностными характеристиками (RU 2735773, опубл.: 09.11.2020), содержащая забитые в грунт стальные трубчатые сваи с замковыми парами, каждая из которых состоит из обоймы и гребня, выполненных из профилей с постоянной по всей их длине формой поперечного сечения, причем каждый гребень выполнен по меньшей мере с одной замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающаяся тем, что она содержит участки с различающимися межцентровыми расстояниями между сваями, причем межцентровые расстояния участка шпунтовой стенки, возведенного на прочном грунте, больше, чем межцентровые расстояния участка, возведенного на слабом грунте, при этом ширина гребней, измеренная вдоль нейтральной оси X шпунтовой стенки, выполнена такой, чтобы в соединенном состоянии замковая пара перекрывала расстояние «в свету» между наружными поверхностями смежных свай, при этом ширина гребней замковых пар на прочном грунте соответственно больше ширины гребней на слабом грунте.

Все известные решения по возведению шпунтовых стен обладают отличительной особенностью - характеризуются однорядными шпунтовыми стенками, а также имеют все присущие им недостатки А) - Д), упомянутые ранее для целей достижения высокого упругого момента, и никогда не позволяют достичь высокого коэффициента эффективности.

Задача заявленного решения - устранение вышеуказанных недостатков А) - Д), присущих известных трубошпунтовым стенкам.

Техническим результатом заявленного решения является возможность обеспечения высокого коэффициента эффективности при достижении требуемого высокого упругого момента трубошпунтовой стенки, а также:

- уменьшение затрат на формирование бетонных пробок и затрат на штробление с утилизацией грунта из трубы;

- уменьшение площади покраски, сушки поверхностей труб;

- снижение риска овальности трубы;

- уменьшение времени на транспортировку нужного числа труб;

- упрощение процесса погружения труб и соединения их замками.

Указанный технический результат достигается за счет того, что по первому варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

Допустимо, что на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают одну накладку, которую приваривают с наружной и/или внутренней стороны трубы.

Предпочтительно, используют накладки с секторным углом от 90 до 120°.

Указанный технический результат достигается за счет того, что по второму варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена со смежной с ней трубчатыми сваями через одну замковую пару с каждой смежной трубчатой сваей, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда, а угловое расстояние между замковыми парами составляет 90 градусов.

Предпочтительно, на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают по меньшей мере одну накладку с секторным углом от 90 до 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Указанный технический результат достигается за счет того, что по третьему варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, где каждая замковая пара состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют путем соединения со смежными трубчатыми сваями через замковые пары так, что угловое расстояние между замковыми парами составляет 60 градусов, где по меньшей мере одна из трубчатых свай смещена относительно других, которые образуют ряд.

Допустимо, что на крайних трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Допустимо, что соединение смежных трубчатых свай выполняют вокруг центральной сваи.

Указанный технический результат достигается за счет того, что по четвертому варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, где каждая замковая пара состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют вокруг центральной сваи путем соединения центральной сваи с окружающими ее трубчатыми сваями через замковые пары так, что угловое расстояние между замковыми парами составляет 60 градусов, причем по меньшей мере две трубчатые сваи смещены относительно других, которые образуют ряды, а на крайних трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Допустимо, что к крайним трубчатым сваям закрепляют дополнительные трубчатые сваи через замковые соединения, угловое расстояние между которыми 90°, и на дополнительных трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Допустимо, что центральную сваю формируют в виде трубы или сваи в форме замкнутой симметричной фигуры с шестью гранями.

Допустимо, что центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары, которые крепят к тавровым или двутавровым балкам.

Краткое описание чертежей

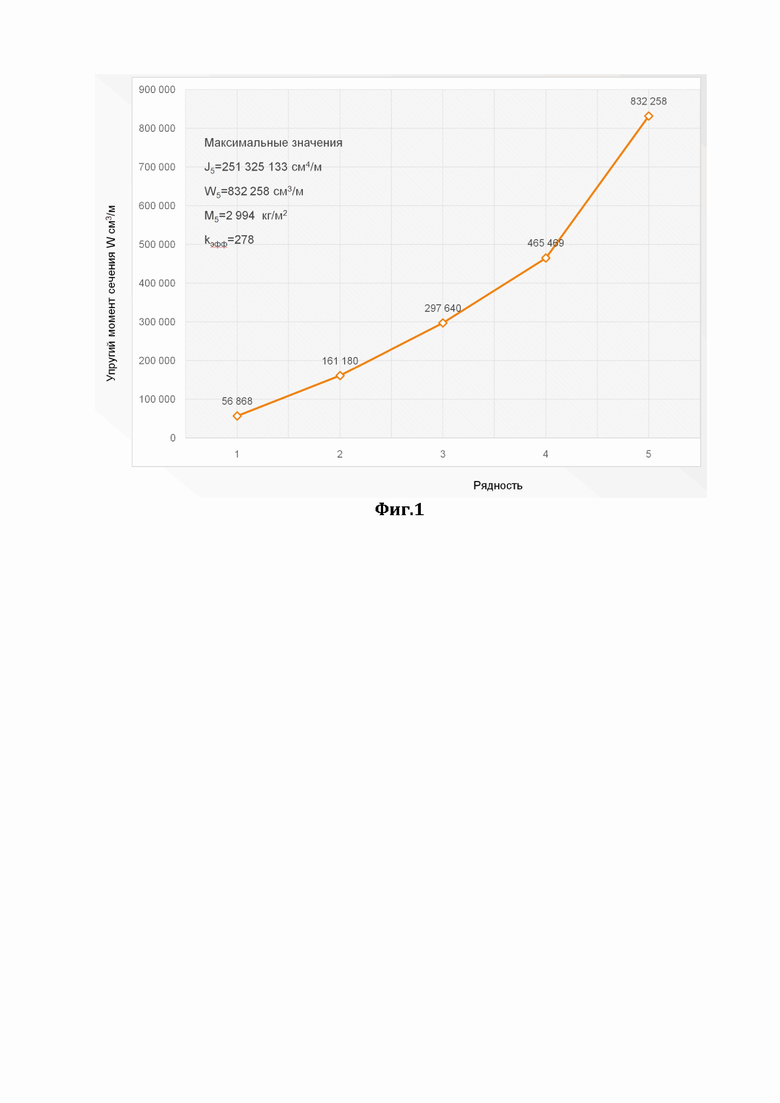

На Фиг. 1 показано влияние многорядности на рост упругих моментов.

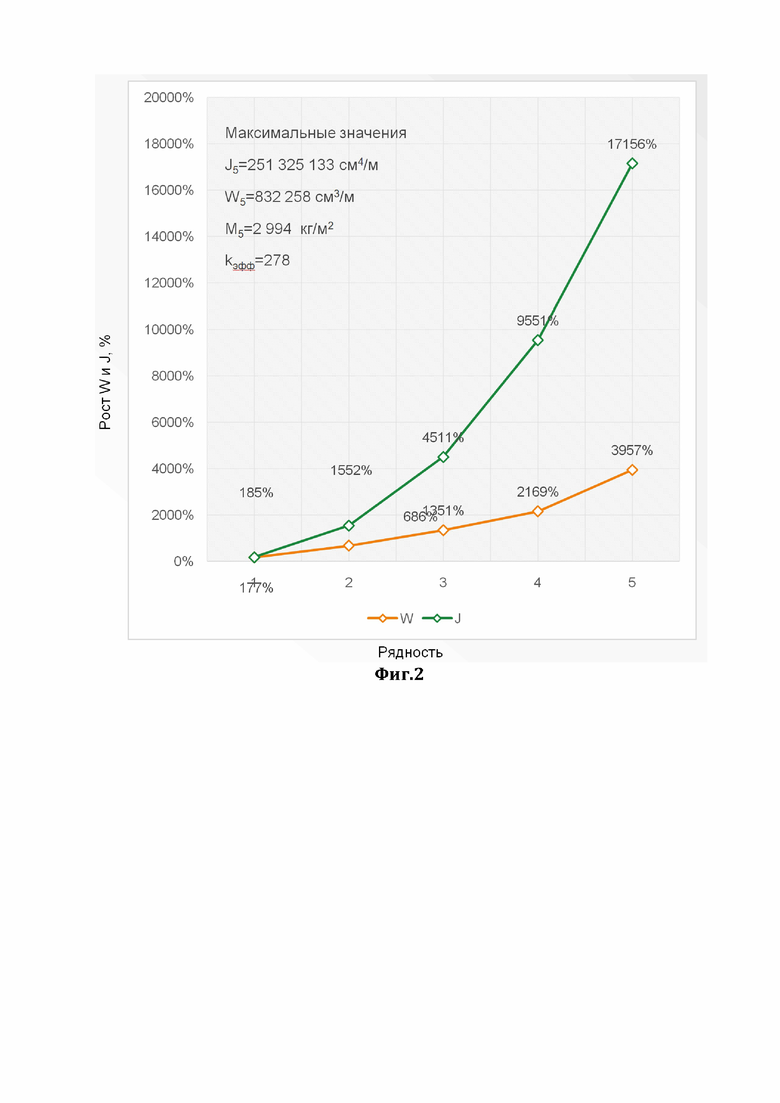

На Фиг. 2 показано влияние увеличения рядности шпунтовой конструкции на основные прочностные характеристики.

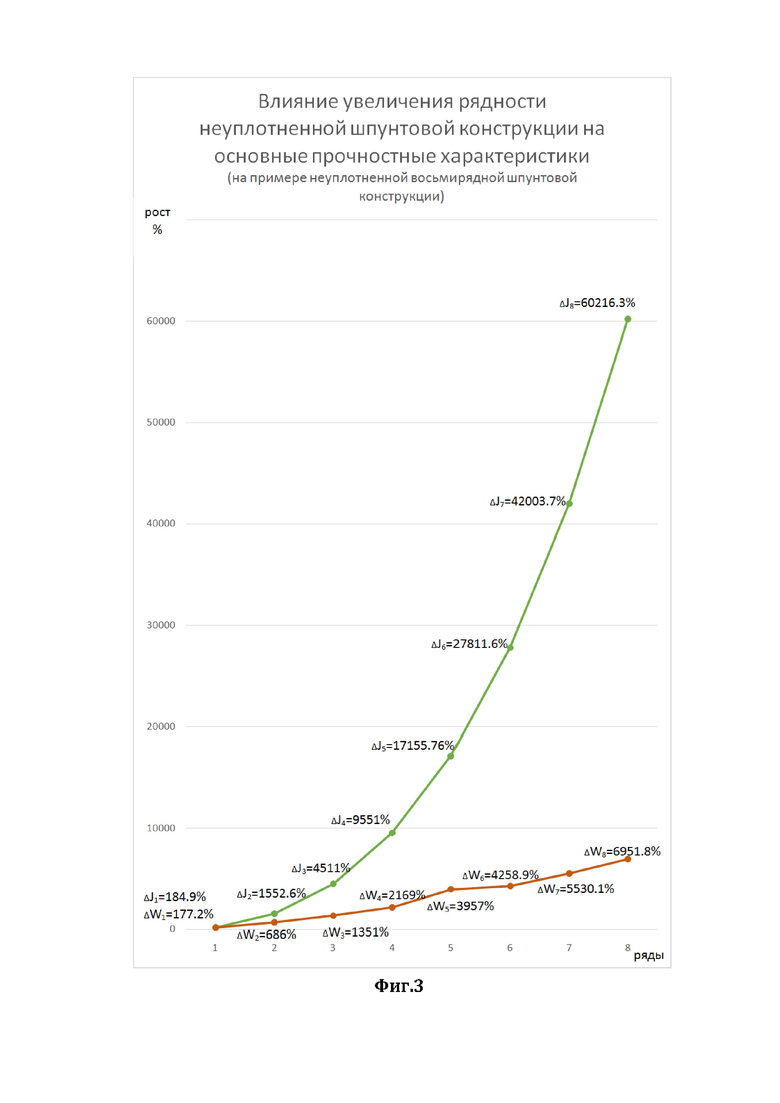

На Фиг. 3 показано влияние увеличения рядности неуплотненной шпунтовой конст-рукции на основные прочностные характеристики (на примере восьмирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм), усиленного накладками согласно заявленному решению (верхний и нижний ряды).

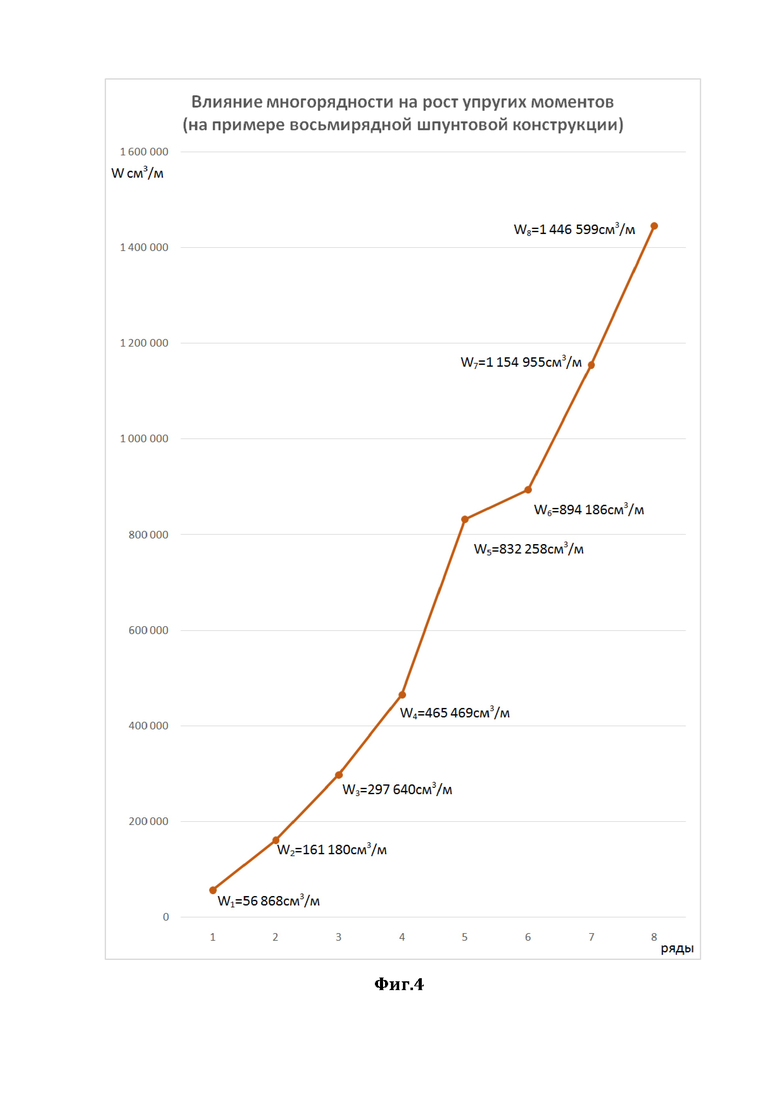

На Фиг. 4 показано влияние многорядности на рост упругих моментов W также виден резкий рост значений упругого момента при добавлении рядов (на примере восьмирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм).

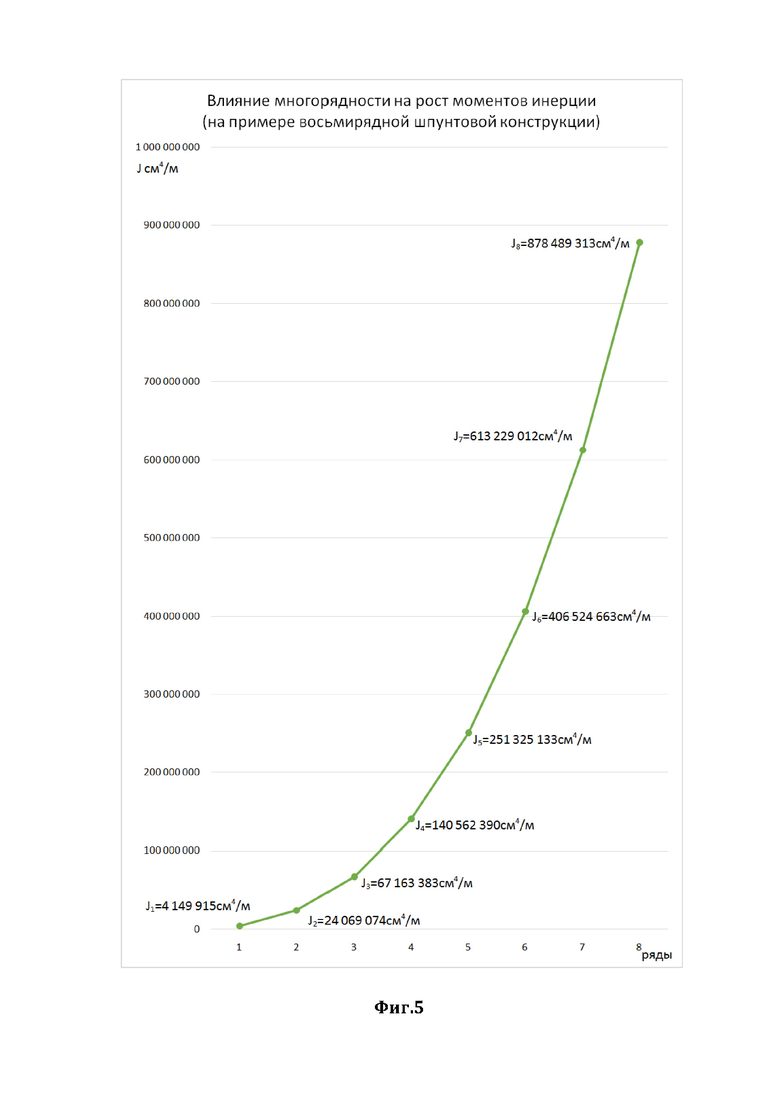

На Фиг. 5 показано влияние многорядности на рост моментов инерции J также виден резкий рост значений момента инерции при добавлении рядов (на примере восьмирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм).

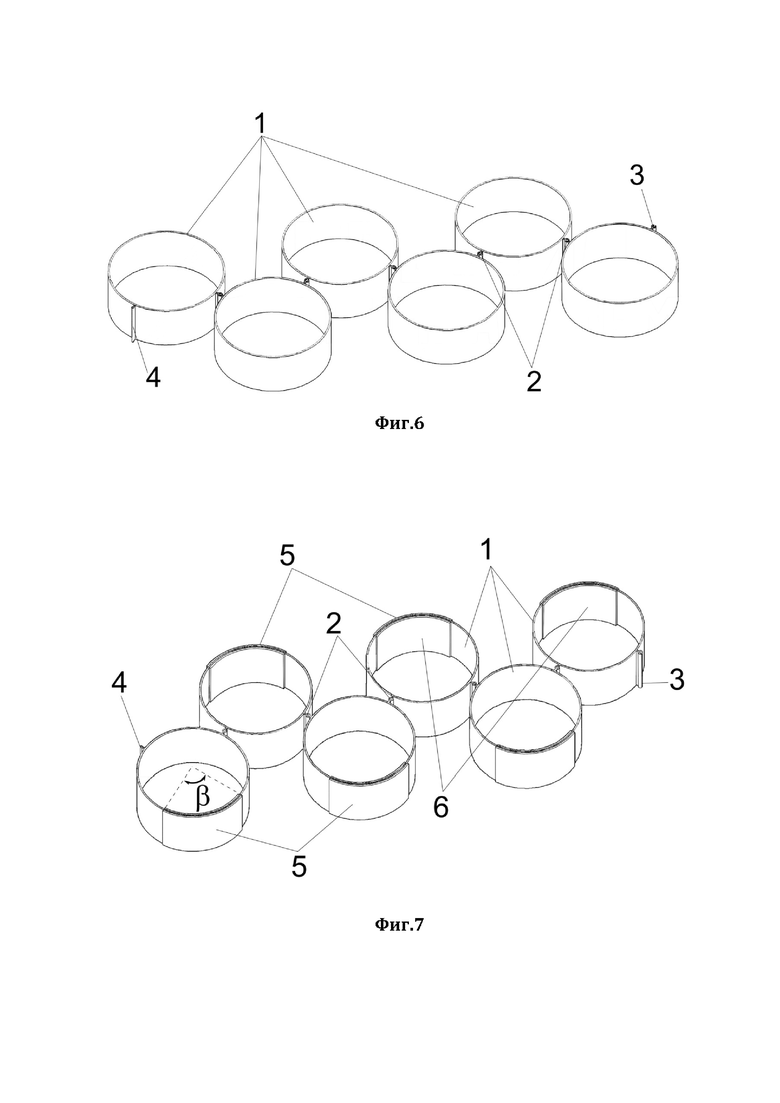

Фиг. 6, Фиг. 7 отражают второй возможный вариант реализации заявленного решения, где Фиг. 6 - без накладок два ряда, а Фиг. 7 отражает возможный вариант реализации в два ряда и двумя накладками с секторным углом 90°.

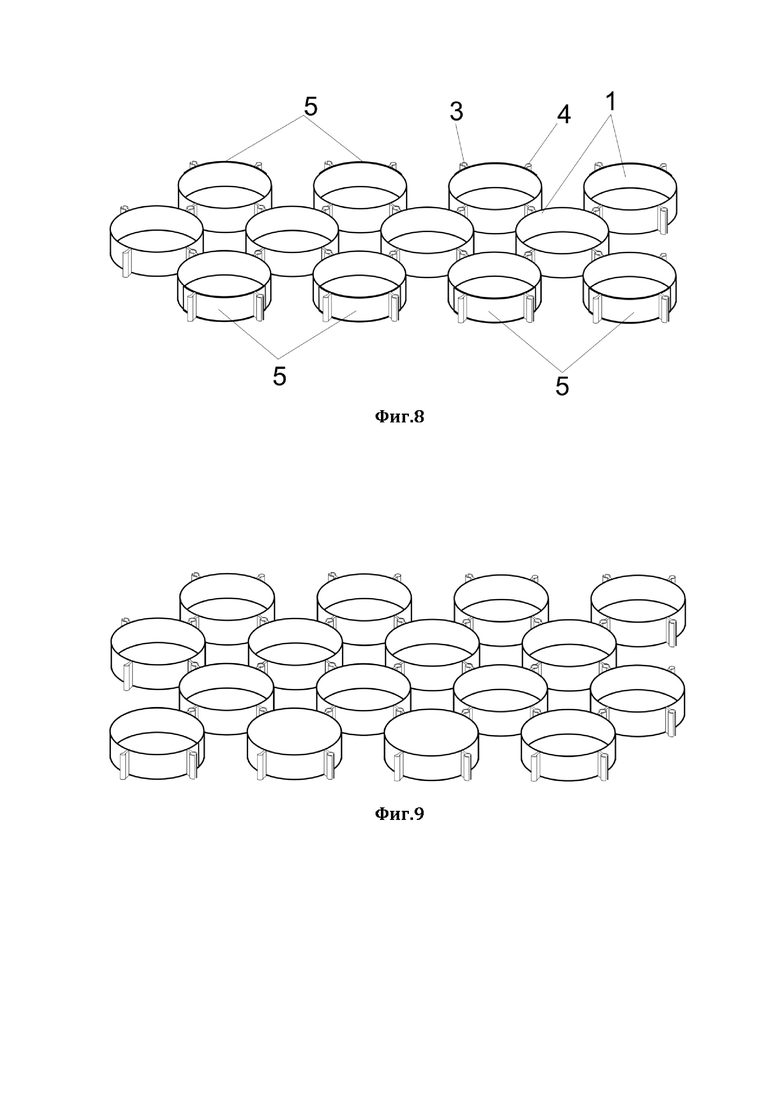

Фиг. 8 отражает второй возможный вариант реализации заявленного решения в три с использованием накладки с секторным углом 120°.

Фиг. 9 отражает второй возможный вариант реализации заявленного решения в четыре ряда без накладок.

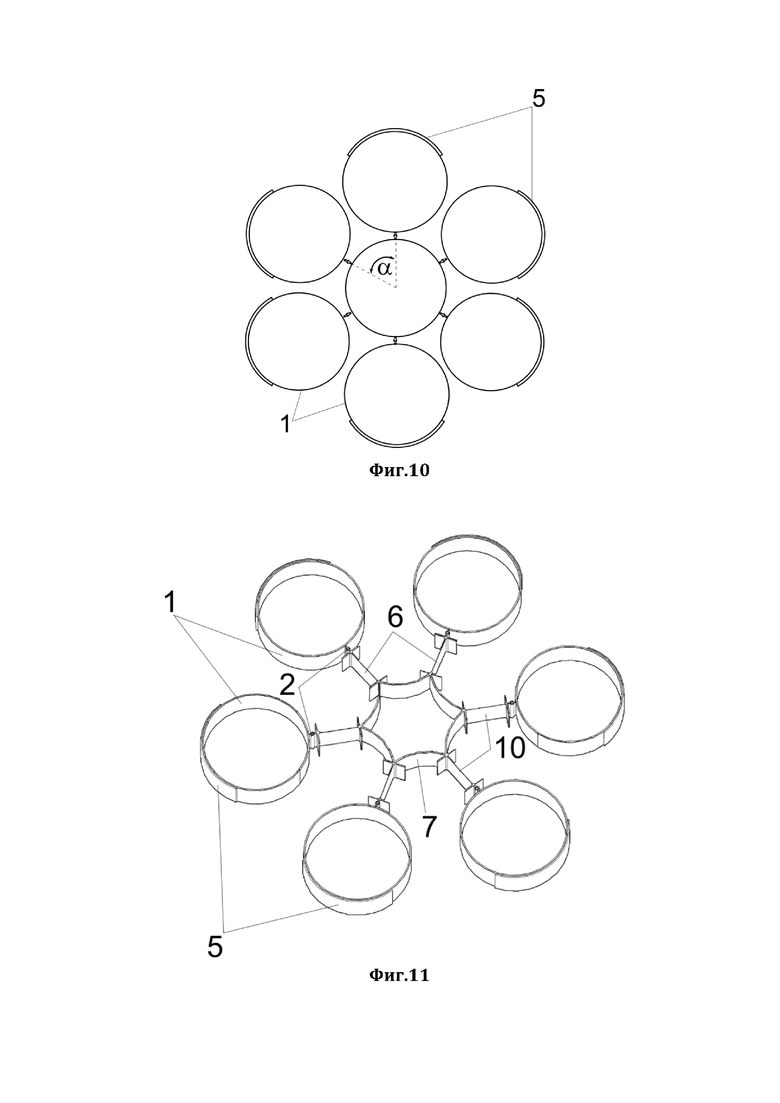

Фиг. 10 отражает третий и четвертый варианты реализации заявленного решения - трехрядная шпунтовая платформа (револьверный вариант размещения РШС диаметра 1420×20 с усиленными наружными накладками). Данный пример отражает возможный вариант исполнения, при котором центральную сваю формируют в виде трубы.

Фиг. 11 отражает четвертый вариант реализации заявленного решения, при котором центральную сваю формируют в виде сваи в форме замкнутой симметричной фигуры с шестью гранями, а также центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары, которые крепят к двутавровыми балкам.

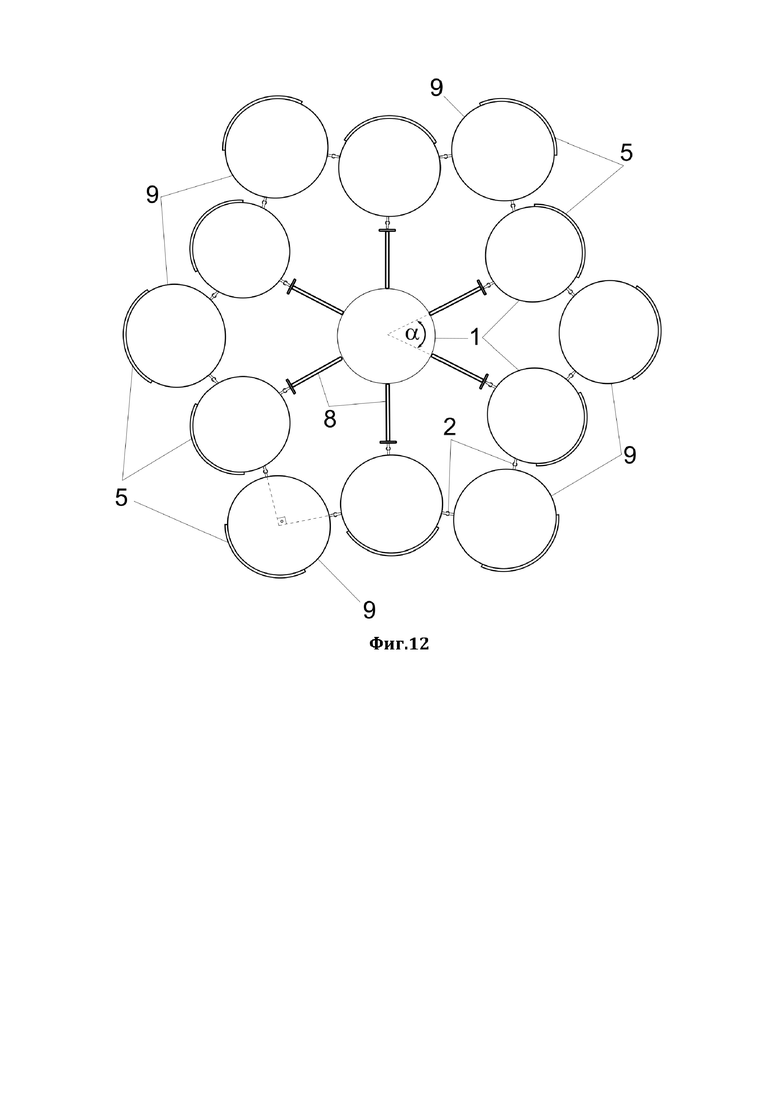

Фиг. 12 отражает четвертый вариант реализации заявленного решения, в котором центральную сваю формируют в виде сваи в форме замкнутой симметричной фигуры в виде трубы, а также центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары, которые крепят к тавровыми балкам, а также к крайним трубчатым сваям закрепляют дополнительные трубчатые сваи через замковые соединения, угловое расстояние между которыми 90°, и на дополнительных трубчатых сваях устанавливают одну накладку с секторным углом 120°, которую приваривают с наружной стороны трубы.

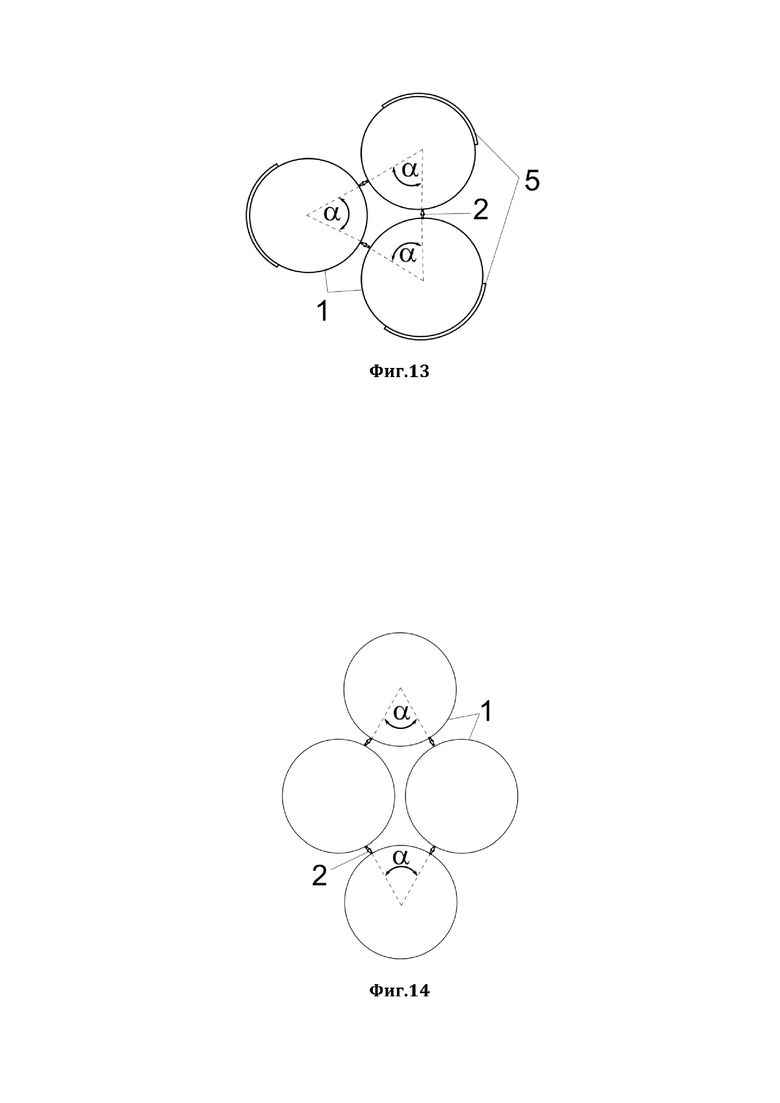

Фиг. 13 отражает третий вариант реализации заявленного решения, при котором формируют минимально возможный узел из трех свай, где одна трубчатая свая всегда смещена относительно двух других, образующих ряд.

Фиг. 14 отражает третий вариант реализации заявленного решения без накладок, при котором формируют узел из четырех свай, где одна трубчатая свая всегда смещена относительно двух других, образующих ряд.

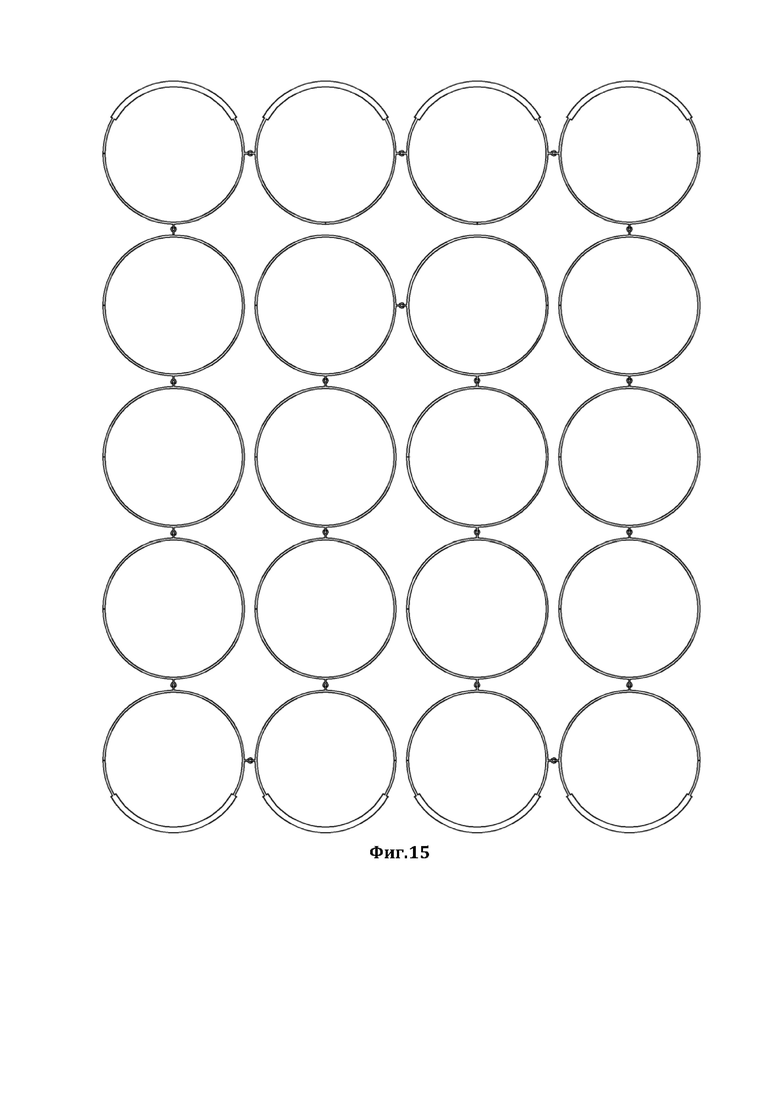

Пример на Фиг. 15 отражает пятирядную конструкцию с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

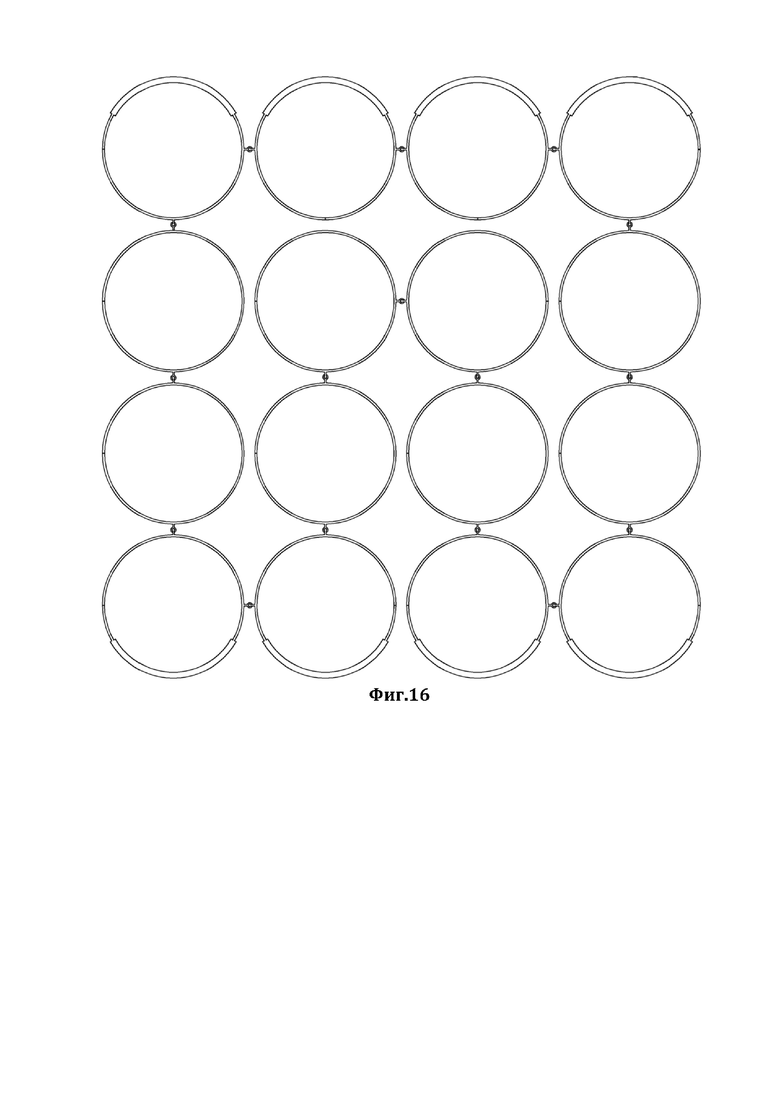

На Фиг. 16 показана возможность формирования шпунтовой стенки из трубчатых свай формируют в четыре ряда из последовательно соединенных замковыми пара-ми труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

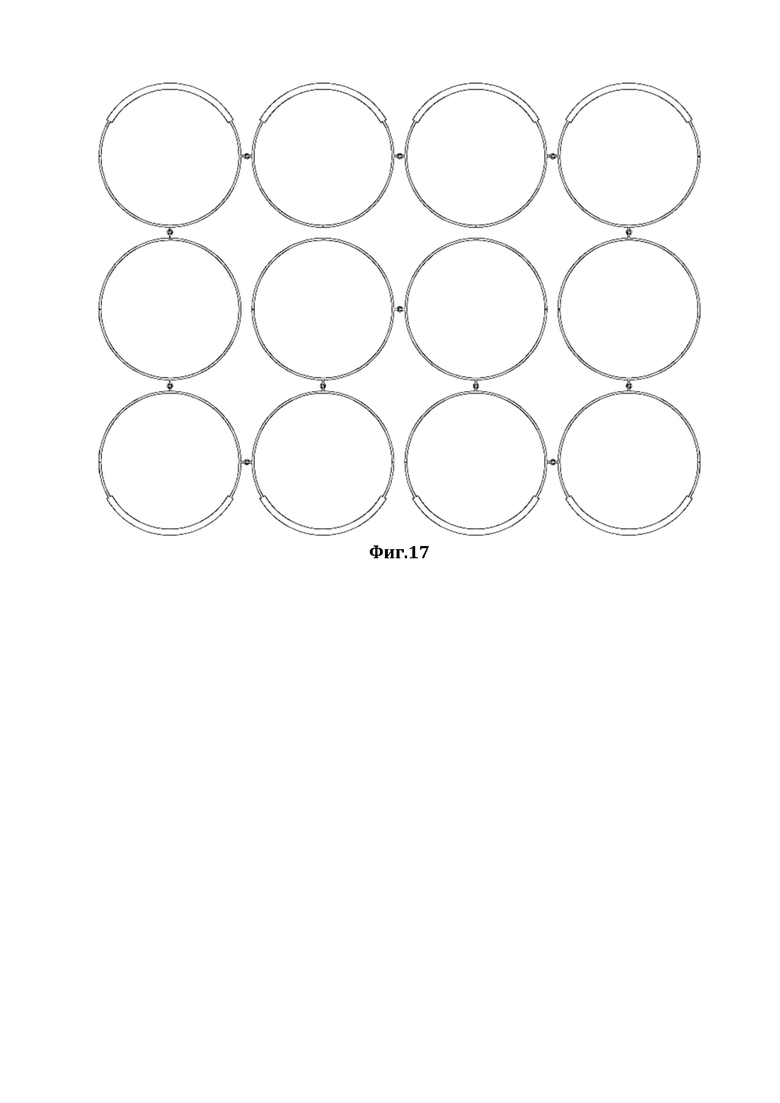

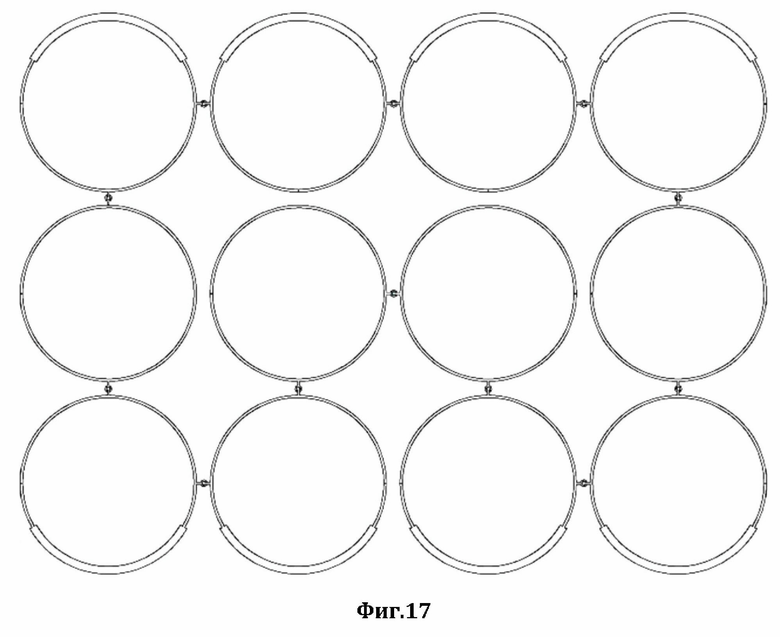

На Фиг. 17 показана возможность формирования шпунтовой стенки из трубчатых свай формируют в три ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

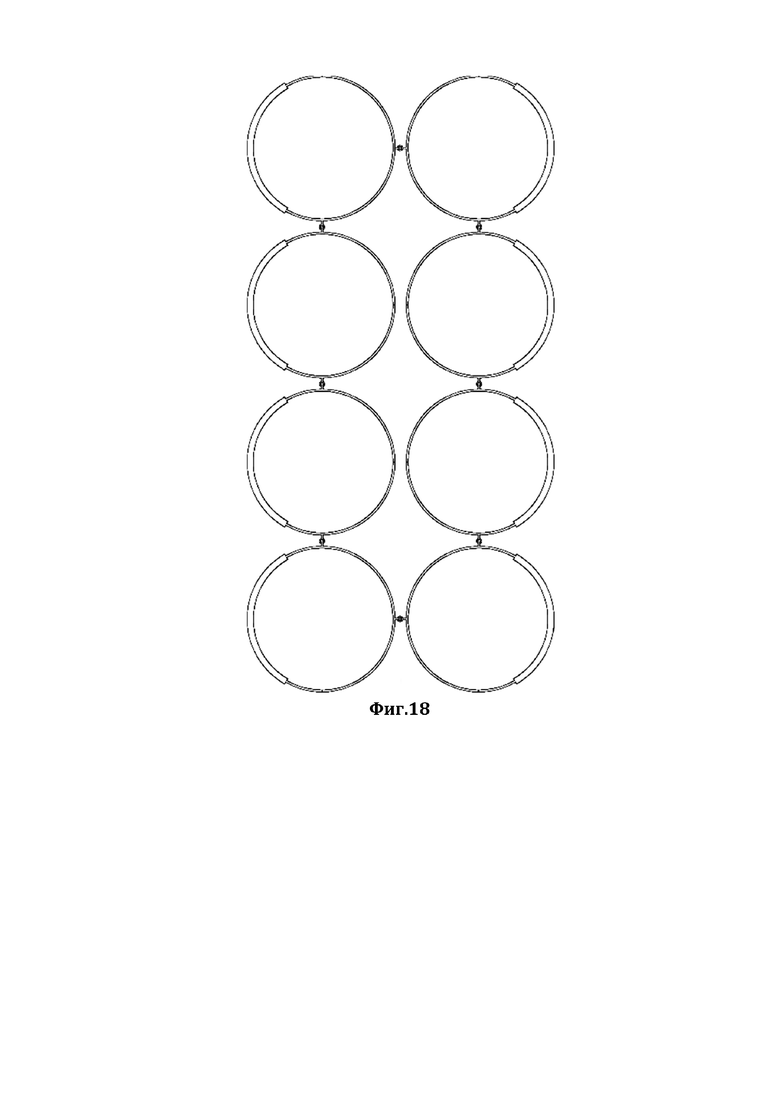

На Фиг. 18 показана возможность формирования шпунтовой стенки из трубчатых свай формируют в два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

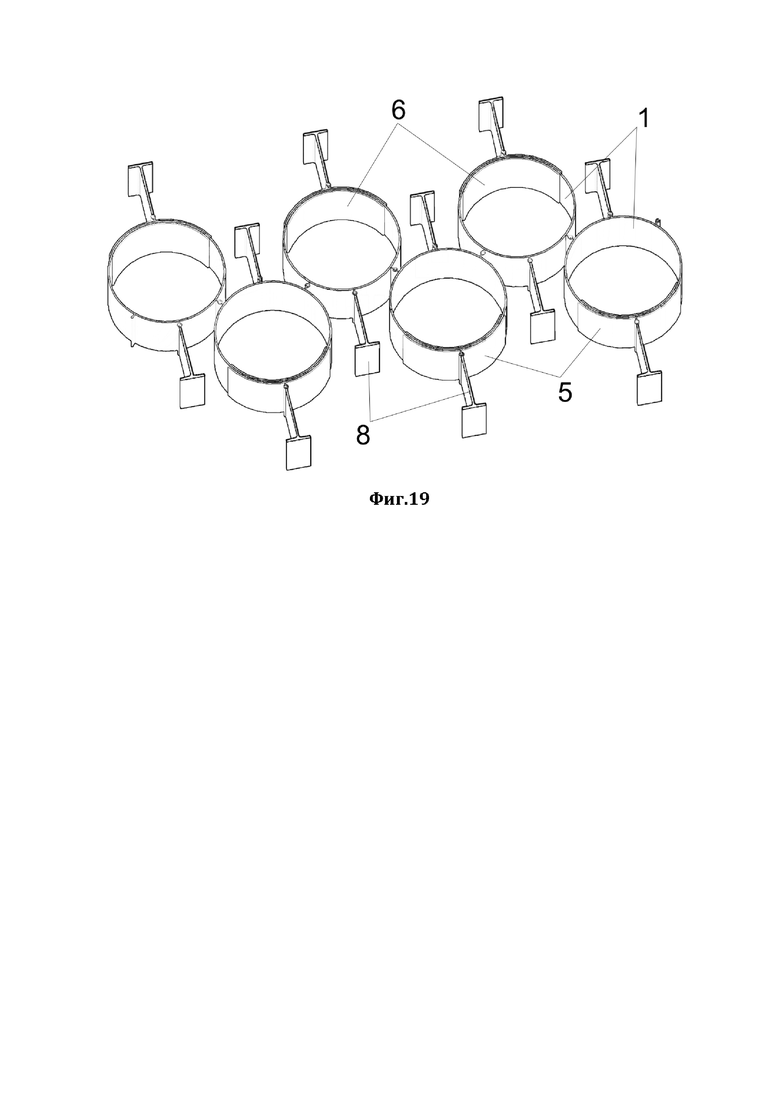

Фиг. 19 отражает применение внутри многорядной шпунтовой конструкции анкерных тяг.

На чертежах: 1 - трубчатая свая, 2 - замковое соединение, 3 - обойма, 4 - гребень, 5 - накладка, приваренная с наружи трубы, 6 - накладка, приваренная изнутри трубы, 7 - замкнутая симметричная фигура с шестью гранями, 8 - тавровая балка, 9 - дополнительная трубчатая свая, 10 - двутавровая балка.

Осуществление изобретения

Изобретение заявлено четырьмя вариантами возможного исполнения.

По первому варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

Допустимо, что на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают одну накладку, которую приваривают с наружной и/или внутренней стороны трубы.

Предпочтительно, используют накладки с секторным углом от 90 до 120°.

По второму варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из соединенных замковыми парами труб таким образом, что каждая трубчатая свая соединена со смежной с ней трубчатыми сваями через одну замковую пару с каждой смежной трубчатой сваей, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда, а угловое расстояние между замковыми парами составляет 90 градусов.

Предпочтительно, на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают по меньшей мере одну накладку с секторным углом от 90 до 120°, которую приваривают с наружной и/или внутренней стороны трубы.

По третьему варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, где каждая замковая пара состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют путем соединения со смежными трубчатыми сваями через замковые пары так, что угловое расстояние между замковыми парами составляет 60 градусов, где по меньшей мере одна из трубчатых свай смещена относительно других, которые образуют ряд.

Допустимо, что на крайних трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Допустимо, что соединение смежных трубчатых свай выполняют вокруг центральной сваи.

По четвертому варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, где каждая замковая пара состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют вокруг центральной сваи путем соединения центральной сваи с окружающими ее трубчатыми сваями через замковые пары так, что угловое расстояние между замковыми парами составляет 60 градусов, причем по меньшей мере две трубчатые сваи смещены относительно других, которые образуют ряды, а на крайних трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Допустимо, что к крайним трубчатым сваям закрепляют дополнительные трубчатые сваи через замковые соединения, угловое расстояние между которыми 90°, и на дополнительных трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

Допустимо, что центральную сваю формируют в виде трубы или сваи в форме замкнутой симметричной фигуры с шестью гранями.

Допустимо, что центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары, которые крепят к тавровым или двутавровыми балкам.

Обозначения далее по тексту:

ШТС - шпунт трубчатый сварной.

ШТСн - шпунт трубчатый сварной с секторными накладками.

РШС - комбинация шпунта с множеством усиливающих элементов.

РШС-КС шпунты корытные сварные с секторной накладкой.

РШСн - шпунты трубчатые с секторными накладками.

РШСм - ледостойкие многорядные шпунтовые стены.

Кэфф=W/M - коэффициент эффективности использования материала (определяется соотношением упругого момента (W) к массе (М)).

J - момент инерции проектируемой шпунтовой стены.

Изобретение и все варианты его возможной реализации поясняются нижеприведенными примерами.

Пример 1.

Пример 1 отражает первый вариант реализации заявленного решения.

В качестве примера (см. Фиг. 15) рассмотрен традиционный шпунтовый ряд ШТС 1420×20 (ШТС - шпунт трубчатый сварной, описан в патенте RU2543390), без накладок, усиленный четырьмя рядами таких же шпунтовых рядов, играющих роль дополнительных усиливающих масс.

В местах наибольшего сопротивления ледовым нагрузкам, в первом и пятом ряду пятирядной шпунтовой конструкции добавлены противоледовые накладки от истирающего воздействия льда. Центральный угол накладок из секторов труб 1420×20 принят 120°.

По первому варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения.

Новым является то, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

Допустимо, что на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают одну накладку, которую приваривают с наружной и/или внутренней стороны трубы. При этом используют накладки с секторным углом от 60 до 120°.

В примере на Фиг. 15 шпунтовую стенку из трубчатых свай формируют из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

Модельные расчеты показывают, что в данной пятирядной шпунтовой конструкции моменты инерции существенно выросли в 172 раза, достигнув величины 251325133 см4/м, чего практически невозможно достичь известными методами и необходимым диаметром труб.

Упругие моменты также существенно выросли, но только в 40 раз, так же достигнув запредельной величины 832258 см3/м.

Максимальный коэффициент эффективности вырос в 6,47 раз, достигнув величины 278 единиц.

В то же время масса на 1 м2 выросла всего в 6,27 раз, что говорит в пользу эффективности данной шпунтовой пятирядной конструкции, где с ростом рядности коэффициент эффективности варьируется в пределах от 52 до 278 единиц.

В процессе последовательного подключения усиливающих традиционных шпунтовых рядов ШТС 1420×20 установлено, что рост моментов инерции усиливаемых конструкций превышает рост упругих моментов этих конструкций в 2-4 раза.

Таблица 1 сравнения роста параметров W и J в процессе увеличения рядности усиленных шпунтовыми рядами ШТС 1420×20

(раз)

(раз)

Таблица 2 приращения W в процессе увеличения рядности усиленных шпунтовыми рядами ШТС 1420×20

W (см3/м)

ΔW (%)

На Фиг. 1 показано влияние многорядности на рост упругих моментов.

На Фиг. 2 показано влияние увеличения рядности шпунтовой конструкции на основные прочностные характеристики.

Из Фиг. 1, Фиг. 2 и таблиц 1 и 2 (на примере пятирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм), видно, что в пятирядной шпунтовой конструкции моменты инерции (J), упругие моменты (W), а также ΔW / ΔJ растут от ряда к ряду.

Так, моменты инерции выросли на 17155,7%, упругие моменты выросли на 3957%, в то время как массы выросли всего на 527%, а коэффициент эффективности увеличился на 546,8%.

Таким образом, в многорядных шпунтовых конструкциях моменты инерции растут на порядок больше, чем в традиционных однорядных трубошпунтовых стенках, если в них просто увеличивать диаметр труб и ставить усиления тавровыми балками.

Эти показатели подтверждают несравненно большую эффективность многорядных шпунтовых стен в сравнении с однорядными.

Пример 1 на Фиг. 15 отражает пятирядную конструкцию с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

На Фиг. 16 показана возможность формирования шпунтовой стенки из трубчатых свай формируют в четыре ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

На Фиг. 17 показана возможность формирования шпунтовой стенки из трубчатых свай формируют в три ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

На Фиг. 18 показана возможность формирования шпунтовой стенки из трубчатых свай формируют в два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

Таким образом, Фиг. 15 - Фиг. 18 показывают возможность формирования шпунтовой стенки из трубчатых свай формируют в не менее чем два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через одну замковую пару, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

Примеры Фиг. 15 - Фиг. 18 демонстрируют использование накладок с секторным углом 120°. Однако, использование секторного угла в 90° также возможно и примеры такого использования аналогичны нижеприведенным примерам, например, на Фиг. 7.

Пример 2.

Пример 2 отражает первый вариант реализации заявленного решения.

На Фиг. 3 показано влияние увеличения рядности неуплотненной шпунтовой конструкции на основные прочностные характеристики (на примере восьмирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм), усиленного накладками согласно заявленному решению (верхний и нижний ряды). Из Фиг. 3 видно, что в пятирядной шпунтовой конструкции моменты инерции (J) выросли на 60216.3% (ΔJ), упругие моменты (W) выросли на 6951.8% (ΔW).

Из Фиг. 4 влияния многорядности на рост упругих моментов W также виден резкий рост значений упругого момента при добавлении рядов (на примере восьмирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм).

Из Фиг. 5 влияния многорядности на рост моментов инерции J также виден резкий рост значений момента инерции при добавлении рядов (на примере восьмирядной шпунтовой конструкции из трубошпунта РШС диаметра 1420 мм и толщиной 20 мм).

Так, для этого же примера при пяти рядах моменты инерции выросли на 17155.7%, упругие моменты выросли на 3957%, в то время как масса шпунтовой стенки выросла на 527%, составив М5=2994 кг/м2, а коэффициент эффективности (Кэфф) увеличился на 546.8%, составив Кэфф5=278.

А для этого же графика при максимуме ΔJ8=878 489 313 см4/м и ΔW8=1 446 599 см3/м рост массы шпунтовой стенки произошел на 826.5%, составив М8=4422кг/м2, а коэффициент эффективности увеличился на 661.2%, составив Кэфф8=327,15.

Для сравнения - однорядное решение ШТС 1420×20 без усиления накладками (ШТС - шпунт трубчатый сварной, описан в патенте RU2543390) дает значения: W = 20514 см3/м, М = 477.26 кг/м2, J = 1456471 см4/м, Кэфф = 42.98.

Таким образом, в многорядных шпунтовых конструкциях моменты инерции растут на порядок больше, чем в традиционных однорядных трубошпунтовых стенках, если в них просто увеличивать диаметр труб и ставить усиления тавровыми балками.

Эти показатели подтверждают несравненно большую эффективность многорядных шпунтовых стен в сравнении с однорядными.

Пример 3.

Пример 3 и Фиг. 6, Фиг. 7 отражают второй возможный вариант реализации заявленного решения.

В таблице 3 показано сравнение двухрядных трубошпунтовых стен РШС ∅1420×20, с без усиливающих накладок (строка 1 - Фиг. 6) и с усиливающими накладками (строка 2 - Фиг. 7), которые можно применять для нефтегазовых платформ и причалов или иных сооружений.

Пример отражает использование накладки с секторным углом 90°.

bsys межзамковое расстояние одного шпунта в данном примере 2158 мм.

Таблица 3.

Второй вариант характеризуется забиванием в грунт стальных трубчатых свай 1 с замковыми парами 2, каждая из которых состоит из обоймы 3 и гребня 4, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения.

Новым является то, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из соединенных замковыми парами труб 1 таким образом, что каждая трубчатая свая соединена со смежной с ней трубчатыми сваями через одну замковую пару с каждой смежной трубчатой сваей, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда, а угловое расстояние между замковыми парами составляет 90 градусов.

Фиг. 7 отражает возможный вариант реализации, где на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают две накладки с секторным углом β=90°, где одну - 5, приваривают с наружной, а другую 6 - с внутренней стороны трубы.

Пример 4.

Пример 4 и Фиг. 8 отражает второй возможный вариант реализации заявленного решения.

В таблице 4 показан пример трёхрядной шпунтовой стены РШС ∅1420×20 с усиливающими накладками, которые можно применять как ледостойкие комбинированные шпунтовые стены для нефтегазовых платформ и причалов.

Пример отражает использование накладки с секторным углом 120°.

bsys межзамковое расстояние одного шпунта в данном примере 2158 мм.

Таблица 4.

см4/м

Пример 5.

Пример 5 и Фиг. 9 отражает второй возможный вариант реализации заявленного решения.

В таблице 5 показан пример четырехрядной шпунтовой стены РШС ∅1420×20 без усиления накладками, которые можно применять как ледостойкие комбинированные шпунтовые стены для нефтегазовых платформ и причалов.

bsys межзамковое расстояние одного шпунта в данном примере 2158 мм.

Таблица 5.

bsys межзамковое расстояние одного шпунта в данном примере 2158 мм.

Динамика роста параметров шпунтовых стен в зависимости от рядности (без накладок) показана в таблице 6.

Таблица 6.

Из таблицы 6 видно явное преимущество по эффективности многорядных стенок без накладок в сравнении с однорядной шпунтовой стеной без накладок.

Динамика роста параметров шпунтовых стен в зависимости от рядности (с наружной накладкой 120°) показана в таблице 7.

Таблица 7.

Из таблицы 7 видно явное преимущество по эффективности многорядных стенок с накладками в сравнении с однорядной шпунтовой стеной с накладками.

Пример 6.

Пример 6 и Фиг. 10 отражает третий и четвертый варианты реализации заявленного решения.

В таблице 8 показана трехрядная шпунтовая платформа револьверный вариант размещения РШС ∅1420×20 с усиленными наружными накладками.

Данный пример отражает возможный вариант исполнения, при котором центральную сваю формируют в виде трубы.

Таблица 8.

см4/м

По третьему варианту заявленный способ возведения шпунтовой стенки из трубчатых свай характеризуется забиванием в грунт стальных трубчатых свай 1 с замковыми парами 2, где каждая замковая пара состоит из обоймы 3 и гребня 4, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения.

Новым является то, что шпунтовую стенку из трубчатых свай 1 формируют путем соединения со смежными трубчатыми сваями через замковые пары 2 так, что угловое расстояние между замковыми парами составляет 60 градусов, где по меньшей мере одна из трубчатых свай смещена относительно других, которые образуют ряд.

По четвертому варианту заявлен способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай 1 с замковыми парами 2, где каждая замковая пара состоит из обоймы 3 и гребня 4, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения.

Новым является то, что шпунтовую стенку из трубчатых свай 1 формируют вокруг центральной сваи путем соединения центральной сваи с окружающими ее трубчатыми сваями через замковые пары 2 так, что угловое расстояние α между замковыми парами составляет 60 градусов, причем по меньшей мере две трубчатые сваи смещены относительно других, которые образуют ряды, а на крайних трубчатых сваях устанавливают по меньшей мере одну накладку 5 с секторным углом β=120°, которую приваривают с наружной и/или внутренней стороны трубы.

Пример 7.

Пример 7 и Фиг. 11 отражает четвертый вариант реализации заявленного решения.

Данный пример отражает возможный вариант исполнения, при котором центральную сваю формируют в виде сваи в форме замкнутой симметричной фигуры 7 с шестью гранями, а также центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары 2, которые крепят к двутавровыми балкам 10. Здесь на крайних трубчатых сваях устанавливают одну накладку 5 с секторным углом 120°, которую приваривают с наружной стороны трубы.

Пример 8.

Пример 8 и Фиг. 12 отражает четвертый вариант реализации заявленного решения.

Данный пример отражает возможный вариант исполнения, при котором центральную сваю формируют в виде сваи в форме замкнутой симметричной фигуры (центральную сваю формируют в виде трубы), а также центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары 2, которые крепят к тавровыми балкам 8, а также к крайним трубчатым 1 сваям закрепляют дополнительные трубчатые сваи 9 через замковые соединения 2, угловое расстояние между которыми 90°, и на дополнительных трубчатых сваях 9 устанавливают по меньшей мере одну накладку 5 с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

В таблице 9 показана пятирядная шпунтовая платформа револьверный вариант размещения РШС ∅1420×20 с усиленными наружными накладками и дополнительными трубчатыми сваями усиления.

Таблица 9.

Пример 9.

Пример 9 и Фиг. 13 отражает третий вариант реализации заявленного решения.

Данный пример отражает возможный вариант исполнения РШСм, при котором формируют минимально возможный узел из трех свай, где одна трубчатая свая всегда смещена относительно двух других, образующих ряд.

В таблице 10 показана двурядная шпунтовая платформа (треугольный вариант) размещения РШС ∅1420×20 с усиленными наружными накладками.

Данный пример эффективен для использования в качестве ледостойкой платформы.

В данном примере установлена одна накладка 5 с секторным углом 120°, которую приваривают с наружной стороны трубы.

Таблица 10.

Пример 10.

Пример 10 и Фиг. 14 отражает третий вариант реализации заявленного решения.

Данный пример отражает возможный вариант исполнения РШСм без накладок, при котором формируют узел из четырех свай, где одна трубчатая свая всегда смещена относительно двух других, образующих ряд.

В таблице 10 показана двурядная шпунтовая платформа (ромбовый вариант) размещения РШС ∅1420×20 без накладок.

Данный пример эффективен для использования в качестве ледостойкой платформы с ледорезами.

Таблица 10.

Все вышеприведенные примеры возможных вариантов реализации показывают, что ими достигается возможность обеспечения высокого коэффициента эффективности при достижении требуемого высокого упругого момента трубошпунтовой стенки.

Другие заявленные результаты достигаются за счет возможности замены больших диаметров труб на меньшие с вышеприведенными вариантами реализации.

Возможность замены всех вышеприведенных примеров использования трубчатых свай на такие же, но меньшего диаметра следует из возможности достижения той же эффективности, как и при использовании труб большего диаметра, но формируемых в один ряд известными в технике способами.

Примеры возможности такой замены показаны ниже в таблице 11.

Таблица 11. Сравнительная таблица вариантов замены.

∅3520х40

∅2520х30

∅1820х30

∅1420×20

∅2020×20

∅2520х30

∅1420×20 в 3 ряда (пример 3, Фиг. 6)

∅1420×20 в 2 ряда (пример 3, Фиг. 7)

Из вариантов замены таблицы 11 видно, что шпунтовую стенку из труб ∅3520х40, сформированную известными способами в один ряд, можно заменить на самый простой вариант исполнения - шпунтовую стенку РШСм ∅1420×20 в 2 ряда, а шпунтовую стенку из труб ∅2520х30, сформированную известными способами в один ряд, можно заменить на самый простой вариант исполнения - шпунтовую стенку РШС ∅1420×20 в 2 ряда.

В обоих случаях трубный диаметр используется существенно меньший, чем исходный, и специалисту очевидно, что в случае использования труб меньшего диаметра сразу обеспечивается (*):

- уменьшение затрат на формирование бетонных пробок и затрат на штробление с утилизацией грунта из трубы;

- уменьшение площади покраски, сушки поверхностей труб;

- снижение риска овальности трубы;

- уменьшение времени на транспортировку нужного числа труб;

- упрощение процесса погружения труб и соединения их замками.

Для сравнения - однорядное решение ШТСн 1420×20 (строка 4 таблицы 11) дает значения: W = 20514 см3/м, М = 477.26 кг/м2, J = 1 456 471 см4/м, Кэфф = 42.98, которое не позволяет перекрыть даже половину требуемых характеристик труб ∅2520×30, не говоря о невозможности замены труб ∅3520х40.

Иные трубные решения ШТСн или РШС-КС (шпунты корытные сварные с секторной накладкой) имеют либо недостаточное значение W, либо недобор по значению J, и также не позволяют заменять трубы больших диаметров.

Как было показано в Примере 1, рост многорядности дает рост эффективности и несущей нагрузки. Следовательно, все заявленные варианты исполнения согласно изобретению, обеспечивающие многорядность, и имеющие более двух рядов, еще более эффективно позволяют заменять трубы больших диаметров на трубы меньшего диаметра, что обеспечивает все заявленные преимущества (*).

С учетом множества предложенных вариантов реализации заявленного изобретения, и в отличие от многих известных методов компоновки однорядных шпунтовых стен, метод многорядных шпунтовых конструкций не ограничен в числе трубошпунтовых решений ШТС.

Так, применение внутри многорядной шпунтовой конструкции анкерных тяг (см. Фиг. 19), выполненных, например, между соседними рядами труб в виде тавровых балок 8, всегда будет способствовать росту основных параметров J, W, Кэфф.

Группа изобретений относится к трубошпунтовым стенкам, выполненным из трубошпунтовых металлических свай, и может быть использована в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, в том числе для ледостойких причалов. Варианты исполнения изобретений характеризуются тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из последовательно соединенных замковыми парами труб. Техническим результатом является возможность обеспечения высокого коэффициента эффективности при достижении требуемого высокого упругого момента трубошпунтовой стенки, а также уменьшение затрат на формирование бетонных пробок и затрат на штробление с утилизацией грунта из трубы; уменьшение площади покраски, сушки поверхностей труб; снижение риска овальности трубы; уменьшение времени на транспортировку нужного числа труб; упрощение процесса погружения труб и соединения их замками. 4 н. и 7 з.п. ф-лы, 19 ил.

1. Способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из последовательно соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена с двумя смежными с ней трубчатыми сваями через замковую пару с каждой из смежных свай, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда.

2. Способ по п.1, отличающийся тем, что на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают одну накладку, которую приваривают с наружной и/или внутренней стороны трубы.

3. Способ по п.2, отличающийся тем, что используют накладки с секторным углом от 90 до 120°.

4. Способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, каждая из которых состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют по меньшей мере в два ряда из соединенных замковыми парами труб с образованием замкнутой связи таким образом, что каждая трубчатая свая соединена со смежной с ней трубчатой сваей через одну замковую пару с каждой смежной трубчатой сваей, причем в первом и последнем ряду крайние в ряду трубчатые сваи соединяют с крайними смежными трубчатыми сваями смежного ряда, а угловое расстояние между замковыми парами составляет 90°.

5. Способ по п.4, отличающийся тем, что на каждый трубошпунт крайнего первого и крайнего последнего ряда устанавливают по меньшей мере одну накладку с секторным углом от 90 до 120°, которую приваривают с наружной и/или внутренней стороны трубы.

6. Способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, где каждая замковая пара состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют путем соединения со смежными трубчатыми сваями через замковые пары так, что угловое расстояние между замковыми парами составляет 60°, где по меньшей мере одна из трубчатых свай смещена относительно других, которые образуют ряд.

7. Способ по п.6, отличающийся тем, что на крайних трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

8. Способ по п.6 или 7, отличающийся тем, что соединение смежных трубчатых свай выполняют вокруг центральной сваи.

9. Способ возведения шпунтовой стенки из трубчатых свай, характеризующийся забиванием в грунт стальных трубчатых свай с замковыми парами, где каждая замковая пара состоит из обоймы и гребня, где каждый гребень выполнен с замковой кромкой, размещенной в полости обоймы с образованием замкового соединения, отличающийся тем, что шпунтовую стенку из трубчатых свай формируют вокруг центральной сваи путем соединения центральной сваи с окружающими ее трубчатыми сваями через замковые пары так, что угловое расстояние между замковыми парами составляет 60°, причем по меньшей мере две трубчатые сваи смещены относительно других, которые образуют ряды, а на крайних трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

10. Способ по п.9, отличающийся тем, что к крайним трубчатым сваям закрепляют дополнительные трубчатые сваи через замковые соединения, угловое расстояние между которыми 90°, и на дополнительных трубчатых сваях устанавливают по меньшей мере одну накладку с секторным углом 120°, которую приваривают с наружной и/или внутренней стороны трубы.

11. Способ по п.10, отличающийся тем, что центральную сваю соединяют с окружающими ее трубчатыми сваями через замковые пары, которые крепят к тавровым или двутавровым балкам.

| ШПУНТОВАЯ СТЕНКА ДЛЯ ГРУНТА С РАЗЛИЧНЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2018 |

|

RU2735773C2 |

| Шпунтовая стенка для гидротехнических сооружений и способ ее возведения | 2023 |

|

RU2802580C1 |

| JPH 08333742 A, 17.12.1996 | |||

| CN 215406091 U, 04.01.2022 | |||

| JP 2003253644 A, 10.09.2003. | |||

Авторы

Даты

2025-03-17—Публикация

2024-05-02—Подача