Изобретение относится к шпунтовым металлическим сваям и выполненным из них шпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, для которых не нужно дополнительное усиление.

Возведение шпунтовых стен достаточно капиталоёмкое мероприятие. Каждый проект индивидуален и зачастую использует свой конкретно индивидуальный шпунт. Каждый считающий деньги, стремиться минимизировать расходы везде, и тем более следует минимизировать шпунт, который всегда дорог. Поэтому в мире и производится такое огромное количество типов шпунтовых стен. Каждый год появляются более эффективные шпунты с новыми формами и технологиями их производства.

В мире производится более 406 типоразмеров г/к корытных шпунтов. Эффективность использования (Кэфф=W/M) предлагаемых шпунтов довольно низка, особенно по сравнению с различными сварными комбинированными шпунтовыми системами.

Так у ведущего всемирно известного производителя г/к шпунтов фирмы Arcelor Mittal среди примерно сотни своих производимых классических шпунтов только три шпунта незначительно преодолели границу Кэфф≥21 единицы.

Единственный российский г/к шпунт Ларсена Л5-УМ (см. https://ecotorgm.ru/product/l5-um) имеет довольно низкий коэффициент эффективности 15,6 единиц.

Для сравнения: у широко используемых в России сварных трубошпунтов ШТС максимальный коэффициент эффективности достигает 43 единицы. У Российских секторных сварных шпунтов РШС2-СТ - в два раза больше (до 86 единиц).

Другим недостатком г/к шпунтов является относительно низкий упругий момент, который не достигает даже 6000 см3/м.

И этому есть объективные причины: существующие балочные станы, на которых катаются г/к шпунты, не позволяют (технологически и экономически) внести требуемые изменения для проката нужных г/к шпунтов.

У шпунтов СШК продуманы угловые элементы. Шпунты СШК всегда могут быть произведены с необходимыми параметрами под заказ. Но максимальный упругий момент шпунтов СШК достигает всего 12000 см3/м.

Применение СШСТ-Н с усиливающими накладками внутри сектора трубы позволяет достичь таких упругих моментов (до 70000 см3/м), которые невозможно достичь существующими на данный момент шпунтовыми стенами ШТС (ГОСТ Р 52664-2010 Шпунт трубчатый сварной).

Однако самый важный аспект преимущества секторных шпунтов с накладкой внутри сектора трубы заключается в том, в отличие от ШТС, секторные шпунтовые стены с накладками (СШСТ-Н) - незамкнутые системы, в них нет полости, следовательно, нет и необходимости обустраивать бетонные пробки с армокаркасом, заполнять полость специальными привозным грунтом, решать проблему захоронения извлеченного грунта. Всё это, кроме дороговизны, требует больших временных затрат, что, например, для условий Арктики, критично.

Поскольку секторные шпунтовые стены с усиливающими накладками - незамкнутые системы, то для их погружения (даже с секторами больших диаметров) можно использовать менее мощную технику, чем требуется для равнопрочных стен ШТС.

Перевозка компактно упакованных СШСТ-Н получается существенно дешевле перевозки ШТС, поскольку отсутствует «перевозка воздуха», характерная для готовых элементов шпунтов ШТС, которые невозможно уложить компактно друг с другом.

Отсутствует проблема овальности, которая может присутствовать в ШТС.

Данное преимущество СШСТ-Н, описанное в наиболее близком аналоге (патент RU212082U, публикация: 2022.07.05), характерно для сваи для возведения синусоидальной шпунтовой стенки, представляющей собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, где на боковых кромках корпуса закреплены элементы замкового соединения, отличающейся тем, что в средней части сваи с внутренней ее стороны приварена накладка, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в свае, но имеющий меньшую длину, чем сегмент сваи.

Для прототипа характерен упрощенный процесс возведения синусоидальной шпунтовой стенки, не требующий дополнительного усиления, снижается проблема изменения диаметра свай при нагрузках (проблема овальности), обеспечивается снижение затрат на материалы при возведении шпунтовой стенки.

Проблемой прототипа является достаточно ограниченная форма шпунтовой стенки, увязанная с круглой формой трубы, которая дает возможность возводить лишь синусоидальную шпунтовую стенку.

Кроме того, транспортировка труб - довольно сложная задача и складирование и перевозка труб менее эффективны, чем отдельных элементов шпунта.

Для свай СШСТ-Н требуется использование погружательной техники большой мощности из-за наличия накладок, которые не вплотную прилегают к телу сваи (между сваей и трубой имеется щель). Это обстоятельство приводит к закрытой форме соединения секторной полки и накладки, осложняющей погружение.

В этой связи авторами настоящего решения была поставлена задача найти альтернативный вариант сваям СШСТ-Н, который обладает такими же прочностными характеристиками, но при этом был бы более удобный при транспортировке и более технологичный при установке.

Техническим результатом заявленного решения является шпунт, который:

- имеет высокий упругий момент,

- в разобранном состоянии компактен и удобен для транспортировки и складирования,

- не имеет проблем с овальностью,

- не требует использования армокаркасов, бетонирования «пробок», утилизации грунта, вынутого из трубы,

- возможно использование погружательной техники меньшей мощности,

- доступность материалов для шпунта.

Указанный технический результат достигается за счет того, что заявлен шпунт корытообразного профиля, представляющий собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, имеющий элементы замкового соединения, отличающийся тем, что боковые стенки шпунта образованы металлическими листами, к торцевой части которых с одного края приварена полка, а элементы замкового соединения приварены к другому торцевому краю металлических листов, причем соединение краев полки и металлических листов выполнено косым стыком, а полка представляет собой полученный продольным разрезом сегмент цилиндрической металлической трубы или изогнутый металлический лист.

Предпочтительно, в средней части полки с внешней или внутренней ее стороны приварена накладка, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в полке, но имеющий меньшую площадь, чем полка.

Краткое описание чертежей

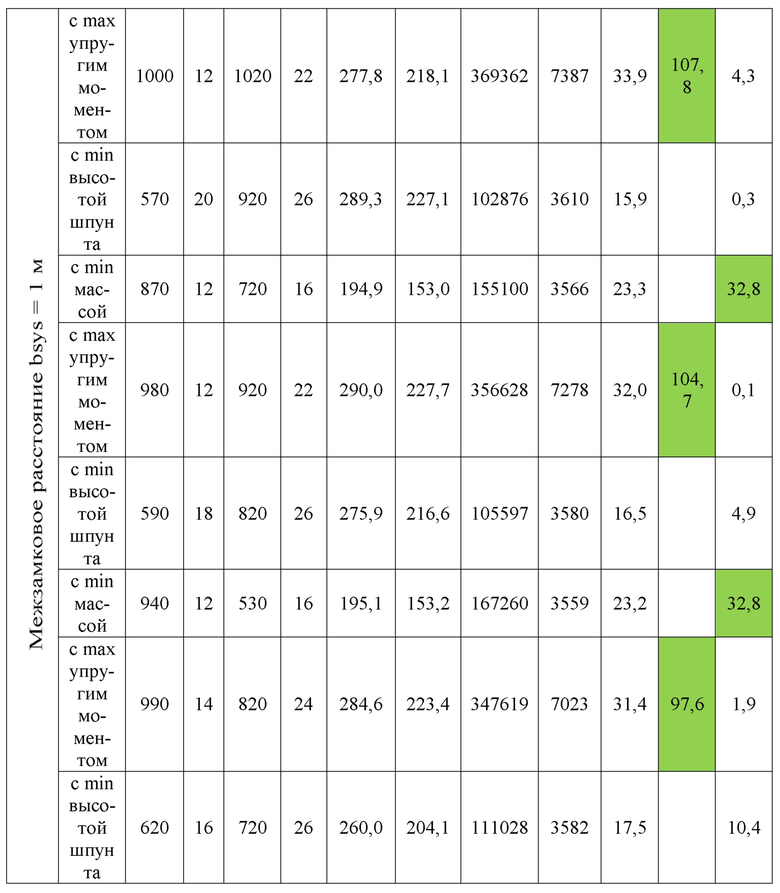

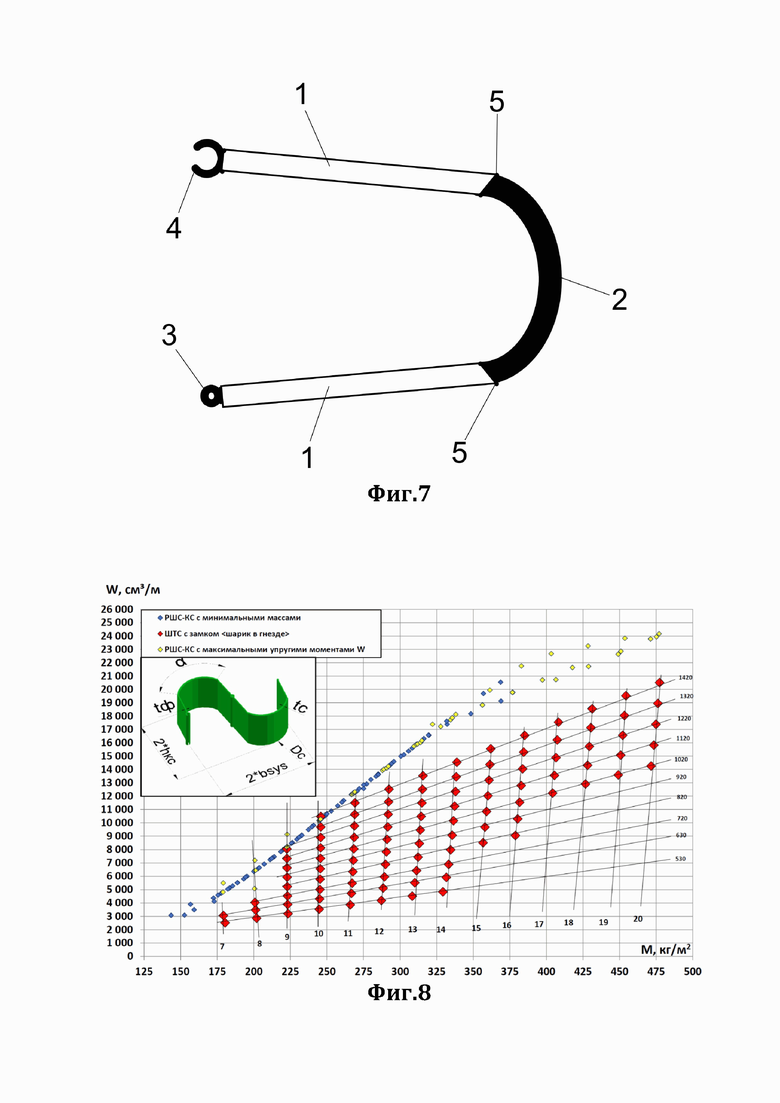

На Фиг.1 показан пример составных элементов шпунта согласно заявленного решения.

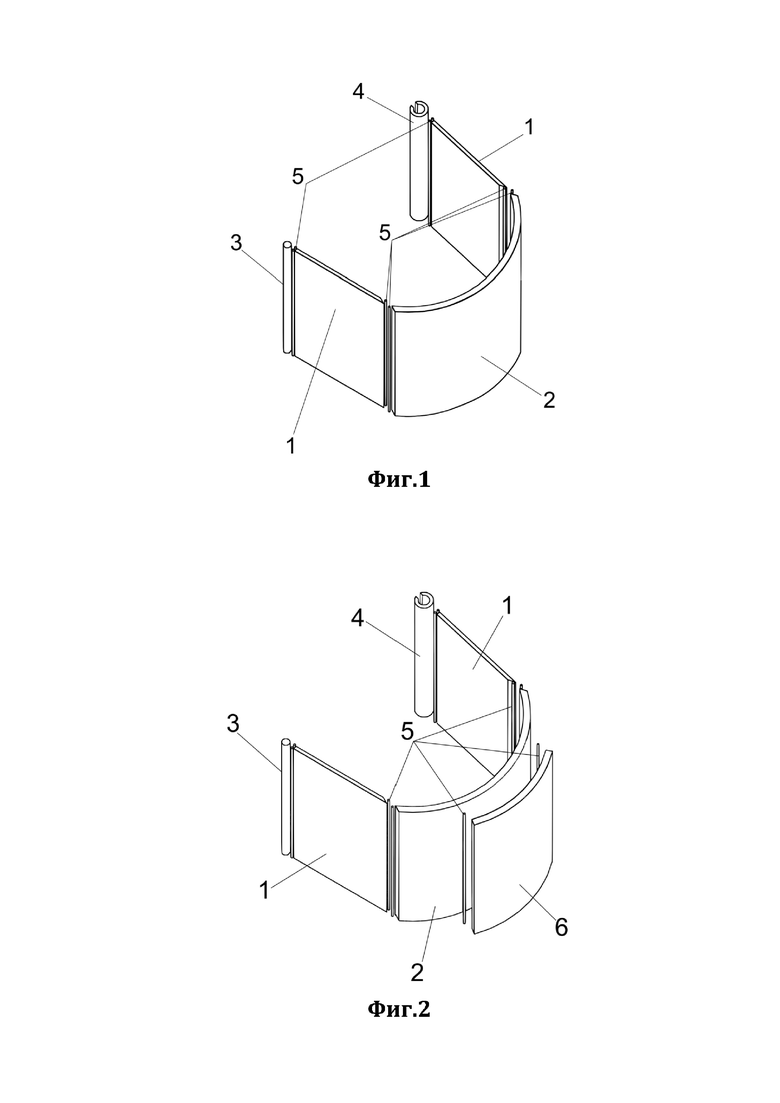

На Фиг.2 показан пример составных элементов шпунта согласно заявленного решения с внешней накладной усиления.

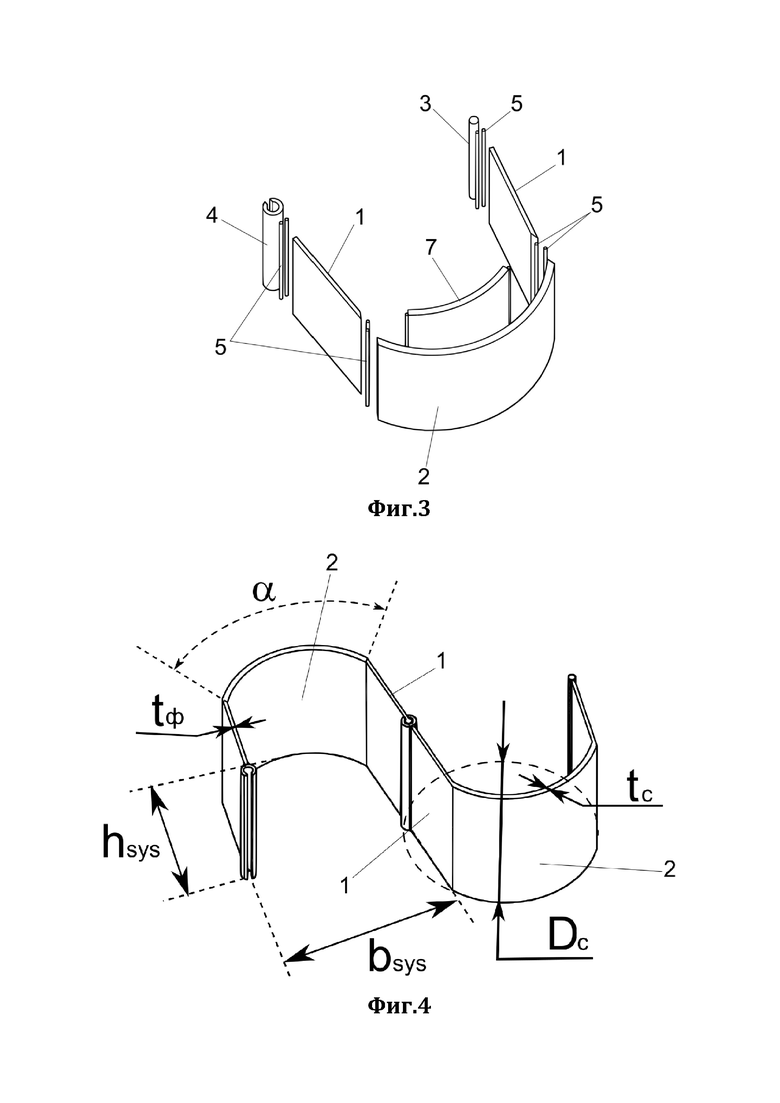

На Фиг.3 показан пример составных элементов шпунта согласно заявленного решения с внутренней накладной усиления.

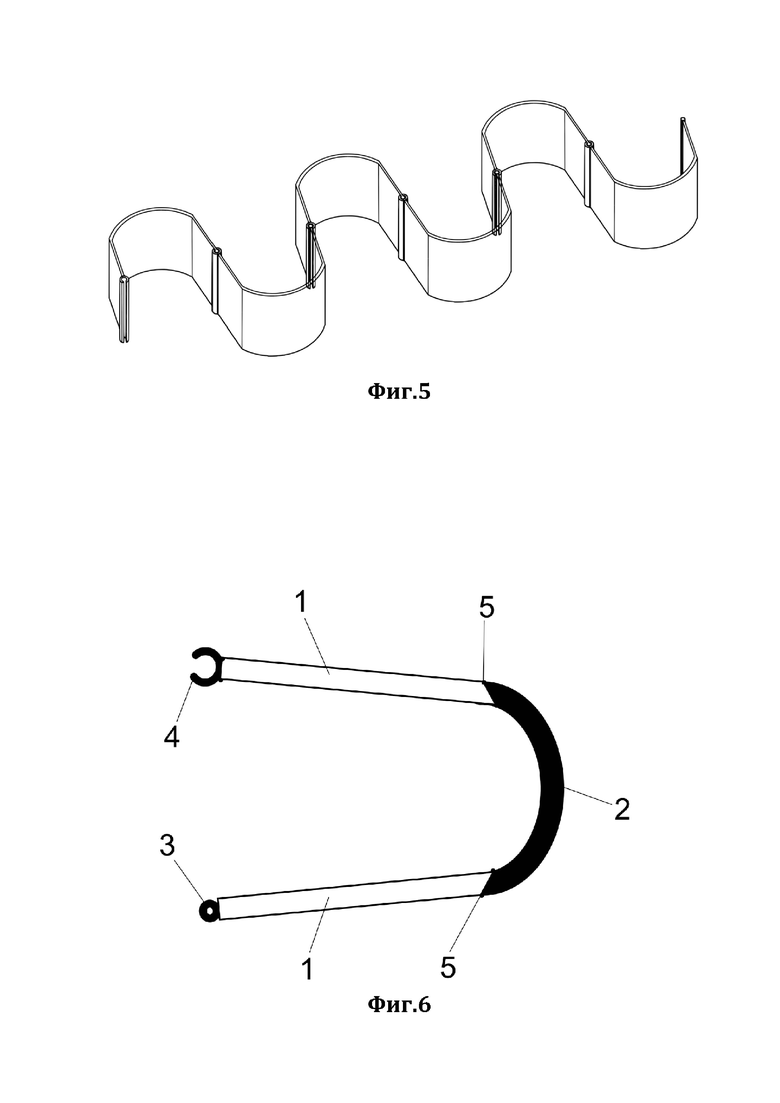

На Фиг.4 показан пример соединения шпунтов замками.

На Фиг.5 показан пример образования шпунтовой стенки на основе заявленного устройства.

На Фиг.6 и Фиг.7 показаны возможные варианты выполнения косого стыка при сварном соединении полки и боковых стенок.

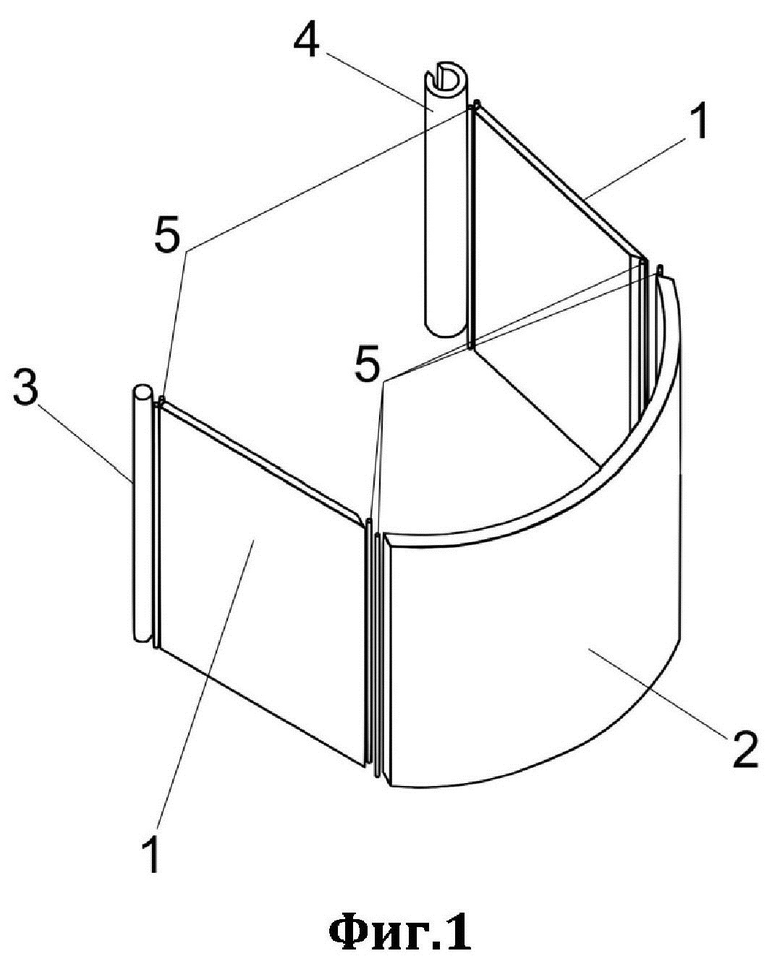

На Фиг.8 показана диаграмма замещения российских трубошпунтов на решения классических шпунтов РШС-КС.

На чертежах: 1 - металлический лист, 2 - секторная полка, 3 и 4 - замковый элементы, 5 - арматура для сварки, 6 - внешняя накладка, 7 - внутренняя накладка, hsys - высота шпунта, bsys - ширина шпунта, Dc - диаметр полки, tc - толщина полки, tф - толщина боковой стенки, α - угол сектора полки.

Осуществление изобретения

Заявленное решение - шпунт корытообразного профиля (см. Фиг.1), представляет собой сегмент цилиндрической металлической трубы, полученный ее продольным разрезом, имеющий элементы замкового соединения 3 и 4.

Новым является то, что боковые стенки шпунта образованы металлическими листами 1, к торцевой части которых с одного края приварена полка 2, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы или изогнутый металлический лист, аналогичный листу 1, но загнутому в вальцах.

Изогнутый металлический лист полки может быть получен загибом плоского металлического листа в вальцах. Гибка листового металла на вальцах происходит путем пропуска листа металла (например, листа 1) через вальцы. Постепенно сдвигая их при каждом проходе, получают угол гнутый. При таком методе гибки можно получать цилиндрические поверхности с нужным углом α (см. Фиг.4). При этом лист металла может иметь толщину до 10 мм. Для гибки могут применяться, например, вальцы электро RME-2000х10 мм (см. https://keepler.ru/product/valczy-elektro-sfe-2000h10-mm/). Таким образом, если для создания шпунта можно использовать листы полки толщиной до 10 мм, то можно гнуть тот же металлический лист 1, который берут под боковые стенки. Если же требуется толщина полки tc более 10 мм, используют вырез сектора из трубы.

Элементы замкового соединения 3 и 4 приварены к другому торцевому краю металлических листов 1. Соединение краев полки 2 и металлических листов 1 выполнено косым стыком.

Именно такая конструкция шпунта обеспечивает заявленные результаты.

Усиливает упругий момент такое дополнение конструкции, когда в средней части полки с внешней (см. пример на Фиг.2) или внутренней ее стороны (см. пример на Фиг.3) приварена накладка 6 или 7, соответственно, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в полке 1, но имеющий меньшую площадь, чем полка.

Заявленный шпунт, как показано на Фиг.1 собирается сварным соединением: элементов замков 3 и 4, металлических листов 1, полки 2. Зоны стыка элементов могут быть сварены с обоих сторон при помощи, например, арматурных стержней 5 или иным известным способом сварки. При использовании внешней 6 или внутренней 7 накладок на полку 1 шпунта накладки 6 и 7 навариваются, как показано на примерах Фиг.2 и Фиг.3, соответственно.

Косой стык при соединении краев полки 2 и металлических листов 1 может быть выполнен разным способом, например, как показано на Фиг.6 или на Фиг.7. Выполнения стыка косым обеспечивает увеличение площади соприкосновения между элементами шпунта, что усиливает их прочность соединения при той же толщине материала в отличии от обычного стыка при торцевом срезе под прямым углом к поверхности. Кроме того, соединение деталей встык для пайки элементов 1 и 2 не позволит достичь требуемых результатов упругого момента, поскольку механическая прочность шва при этом оказывается недостаточной, ввиду того что площадь шва такого соединения равна или несколько меньше (за счет усадки припоя при остывании) площади поперечного сечения соединенных деталей, металл которых, как правило, обладает более высокими механическими свойствами, чем материал припоя. Кроме того, препятствием для использования прямого стыкового шва служит необходимость более тщательной подгонки деталей перед пайкой, поскольку толщина листа tф часто не равна толщине трубы tc, если изогнутый лист полки вырезают секторно из нее. А косой шов сварки (косой стык) дает хорошие результаты.

Однотипные шпунты могут соединяться между собой замками 3 и 4, как показано на Фиг.4. При множестве подобных соединений шпунты могут образовывать шпунтовую стенку, как показано на примере Фиг.5.

Одной из особенностей предлагаемых сварных корытных шпунтов с секторной полкой (далее именуемые шпунты РШС-КС) является наличие секторной полки вместо привычной плоской полки, которая существует у всех классических г/к, х/к и сварных корытных шпунтов.

Роль секторной полки в шпунтах РШС-КС играет сектор трубы или изогнутый металлический лист, загнутый в вальцах. Сектор полки однозначно определяется центральным углом α, диаметром трубы Dс и толщиной трубы tc. При одинаковых толщинах и у плоской, и у секторной полок собственный упругий момент секторной полки всегда выше собственного упругого момента плоской полки.

Несомненно, масса секторной полки всегда больше массы плоской полки. Но при одинаковом увеличении толщины обеих полок собственные моменты секторных полок, растут быстрее (в некоторых случаях - в разы), чем собственные моменты плоских полок.

Второй особенностью метода является варьирование значений каждого из параметров шпунта РШС-КС. Варьируя значения каждого из параметров шпунта РШС-КС (tс, tф, Hsys, Dс, α, bsys) при всех сочетаниях их значений, можно получить множество возможных решений для проектируемого корытного шпунта РШС-КС. Каждому из перечисленных параметров соответствует свой диапазон и свой шаг варьирования.

Принят ряд ограничений на некоторые из входных параметров, с помощью которых можно управлять проектированием шпунтов.

Например: tф ≤ tc х hsys ≤ bsys; ∆t = (tc-tф) ≤ 10

Зная особенности исследуемого объекта, пользователь может дополнить или изменить предложенные ограничения.

Входными параметрами являются также желаемые (проектируемые) значения упругого момента Wвх и массы квадратного метра стены Мвх, которые следует достичь с помощью данного метода (с этой целью и варьируются все входные параметры).

Именно свойства секторной полки и определяют эффективность шпунтов РШС-КС в сравнении с решениями подобных равнопрочных шпунтов с плоской полкой.

А варьирование параметров позволяет не пропустить совокупность значений параметров при всех их возможных сочетаниях, при которых эффективность проектируемого шпунта будет наилучшей.

Используемый подход перебора всех сочетаний значений варьируемых параметров к поиску решений позволяет не пропустить ни одну комбинацию решений РШС-КС.

Полученные очередные значения параметров Wвхi, Мвхi, i=1,2…, одновременно удовлетворяющие условиям: Wвхi≥Wвх и Мвхi≤Мвх, заносятся в каталог найденных решений вместе со значениями найденных параметров на данном, очередном, шаге варьирования.

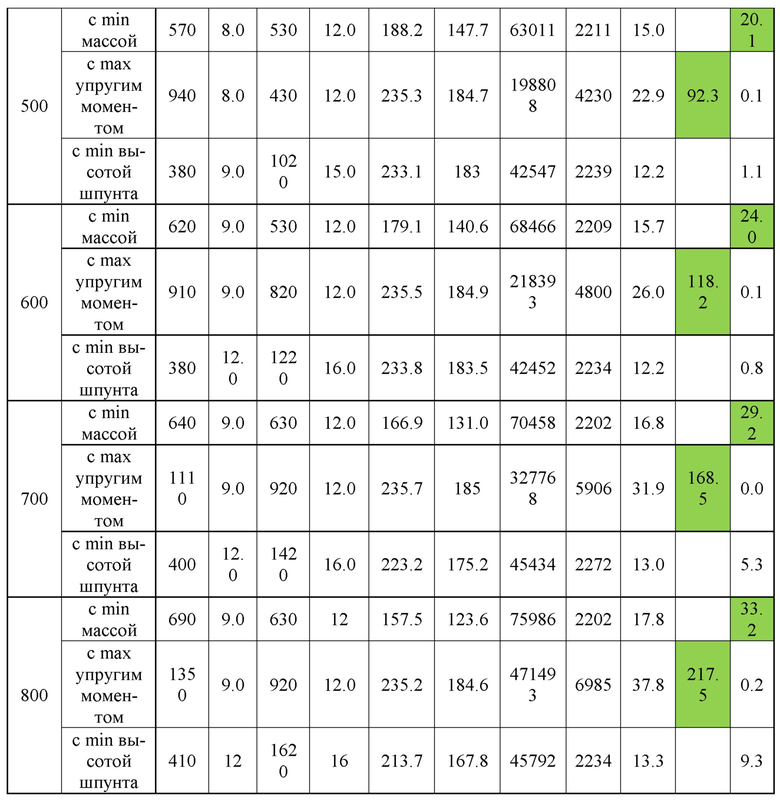

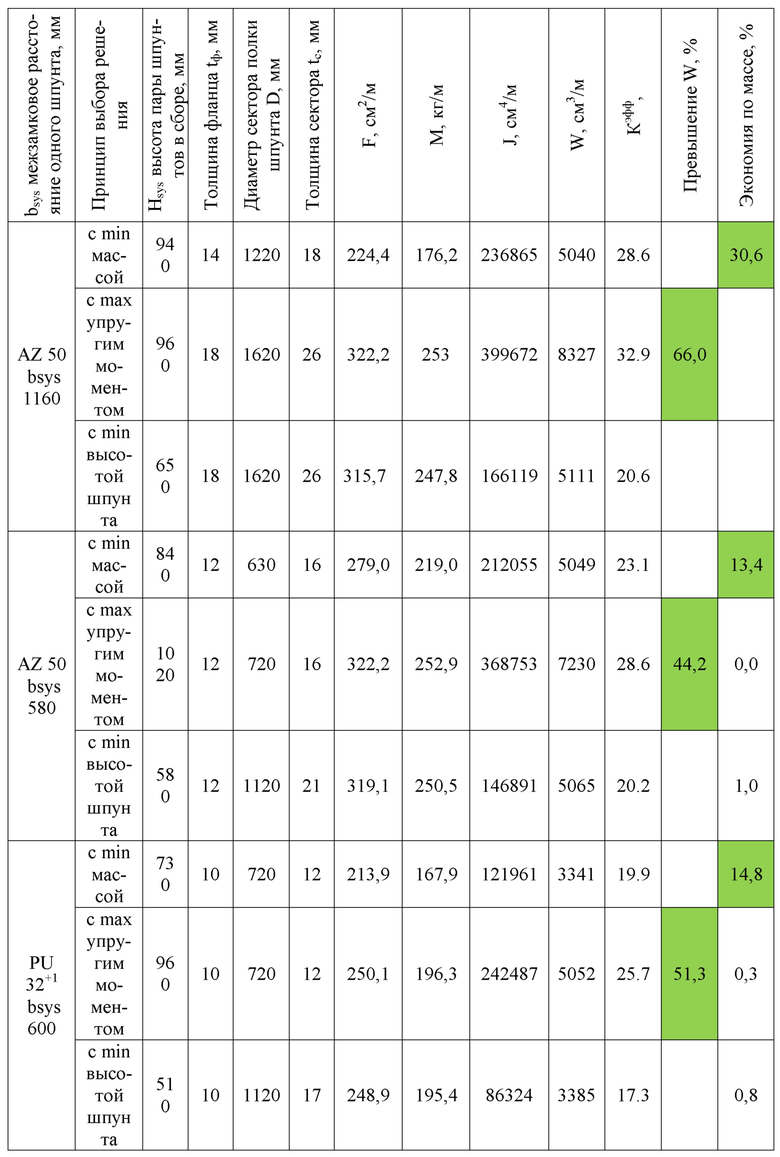

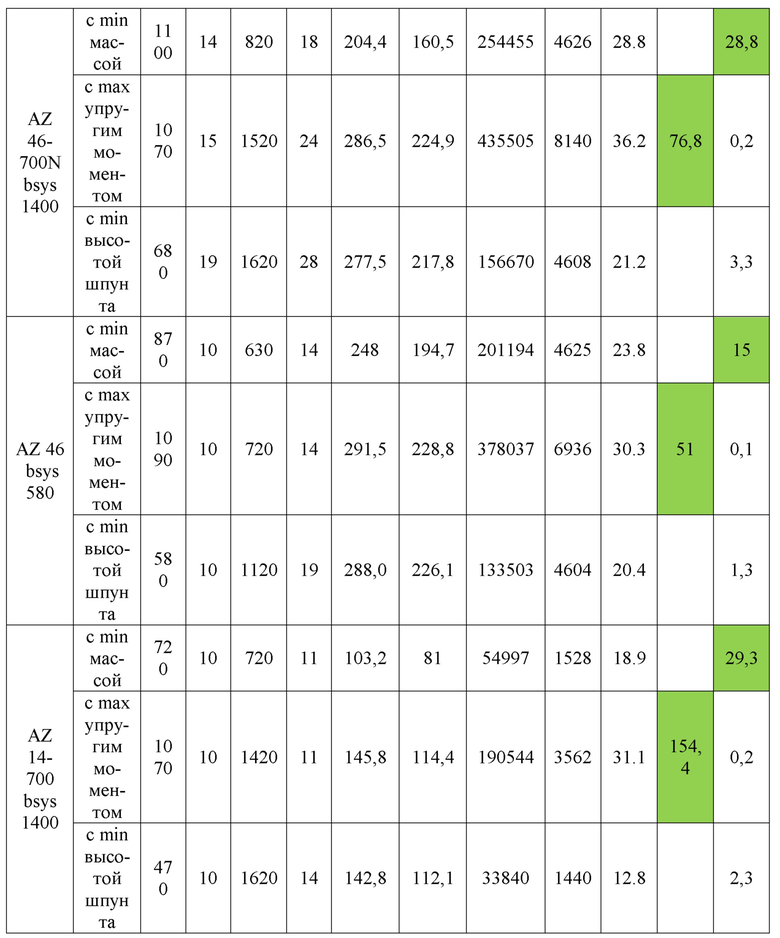

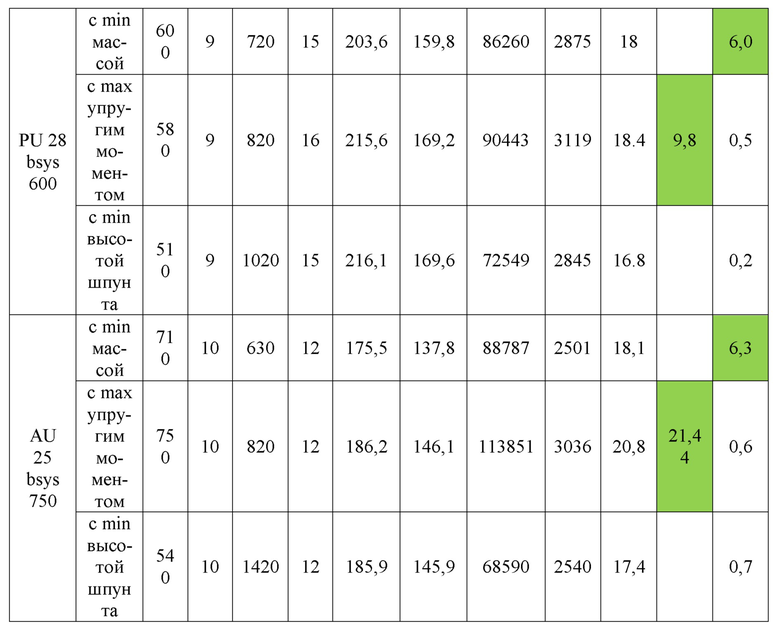

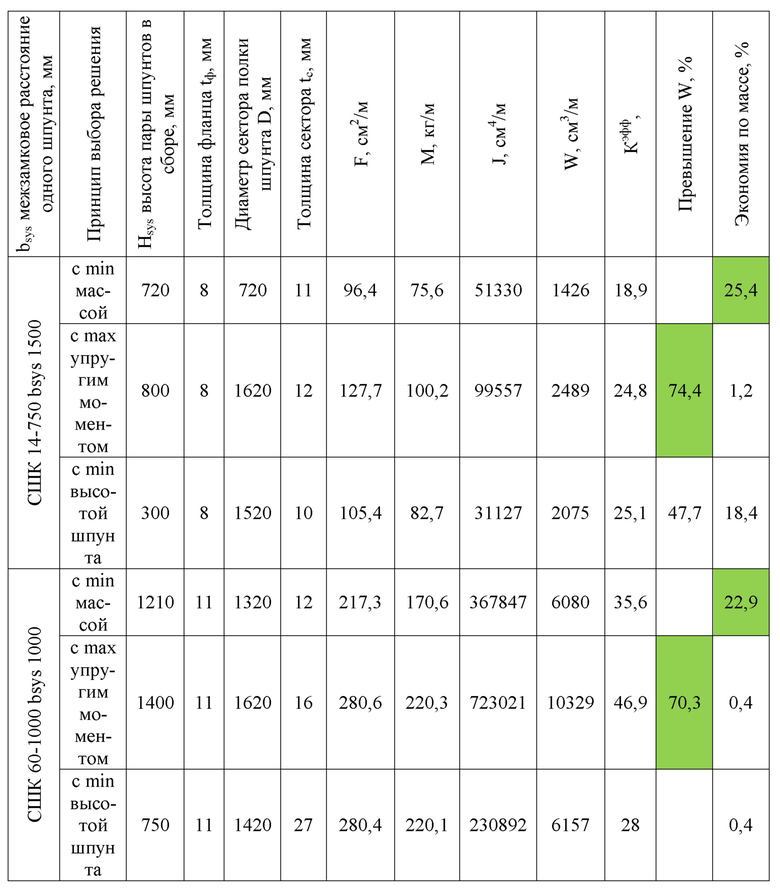

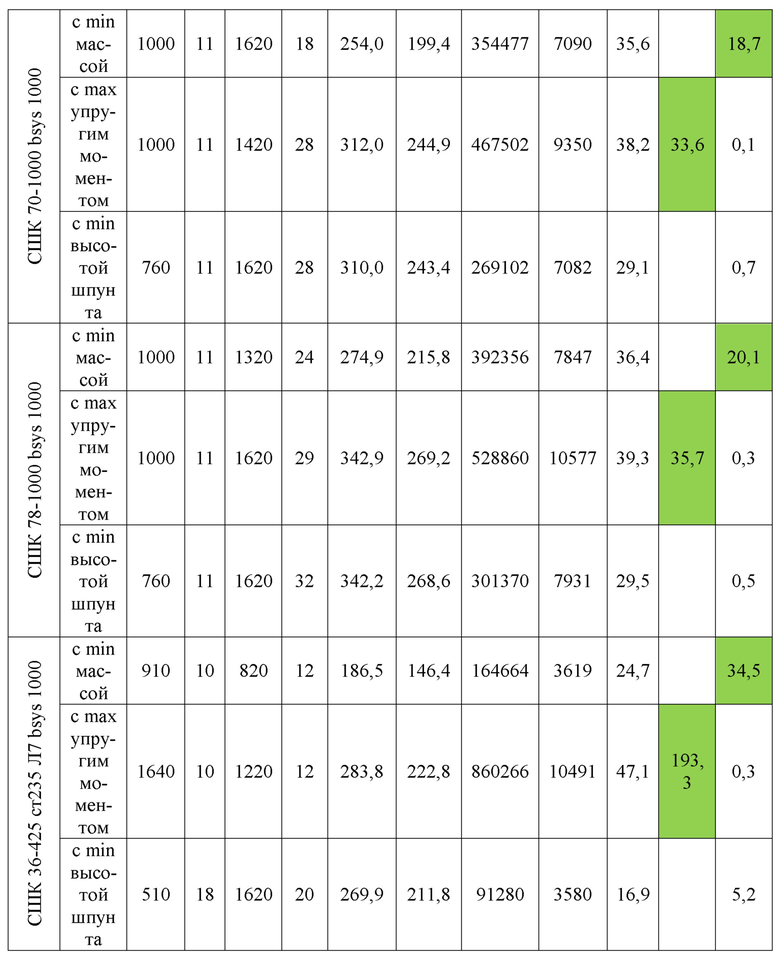

Для исследования эффективности сварных классических шпунтов РШС-КС выборочно был замещен ряд некоторых классических г/к шпунтов типа Аz, Аu, Рu, г/к шпунты Л4, Л5-УМ, Л7, ряд сварных шпунтов СШК (СШК-Челябинск) и всероссийские трубошпунты ШТС с диаметрами 630≤D≤1420 с присущими этим диаметрам основными толщинами каждой трубы.

Во всех случаях коэффициент эффективности у исследуемых (замещаемых) шпунтов был ниже и (или) существенно ниже, чем у корытных замещающих шпунтов РШС-КС (см. таблицы замещения корытных г/к и сварных шпунтов).

Было принято, что коэффициент эффективности Кэфф = W/М показывает, сколько единиц упругого момента доставляет шпунтовой стене каждый кг массы кв. м стены, а также, что замещающее решение имеет массу кв. м стены «не больше», а упругий момент «не меньше», чем у замещаемого решения.

Продемонстрировать эффективность замещающих решений проще (убедительней всего) на примере замещения трубошпунтов ШТС, широко известных и наиболее часто применяемых в нашей стране.

С этой целью для каждого решения ШТС созданы многовариантные примеры замещающих решений РШС-КС (см. часть в таблицах 8 - 10).

Для поиска решений РШС-КС, замещающих решения ШТС, было сгенерировано и исследовано программным путем порядка 75,4 миллионов возможных решений РШС-КС. Из них только 3117994 решения могут, с той или иной степенью эффективности, заместить 90 выбранных решений российских ШТС.

При таком количестве решений довольно затруднительно оценить эффективность выбранных замещающих решений РШС-КС. Поэтому из каждого многотысячного каталога РШС-КС, замещающего «свой ШТС», было выбрано одно решение с минимальной массой (минМ) и соответствующим ей упругим моментом (минW). Затем из этого же каталога выбираем второе решение, но уже с максимальным упругим моментом (махW) и соответствующей этому моменту массой (махМ).

Из этих выбранных 180 решений в координатах W и М построена диаграмма выбранных замещающих решений РШС-КС плюс, для сравнения, диаграмма решений собственно самих ШТС состоящая из 90 решений (см. диаграмму на Фиг.8).

Даже с таким небольшим количеством выбранных решений РШС-КС сразу становится очевидным, что какое бы решение из ШТС ни было бы взято, всегда найдется множество решений РШС-КС, у которых массы «не больше», а упругие моменты «не меньше», чем у решений ШТС. Это и означает, что коэффициенты эффективности решений РШС-КС всегда выше, чем коэффициенты эффективности решений ШТС.

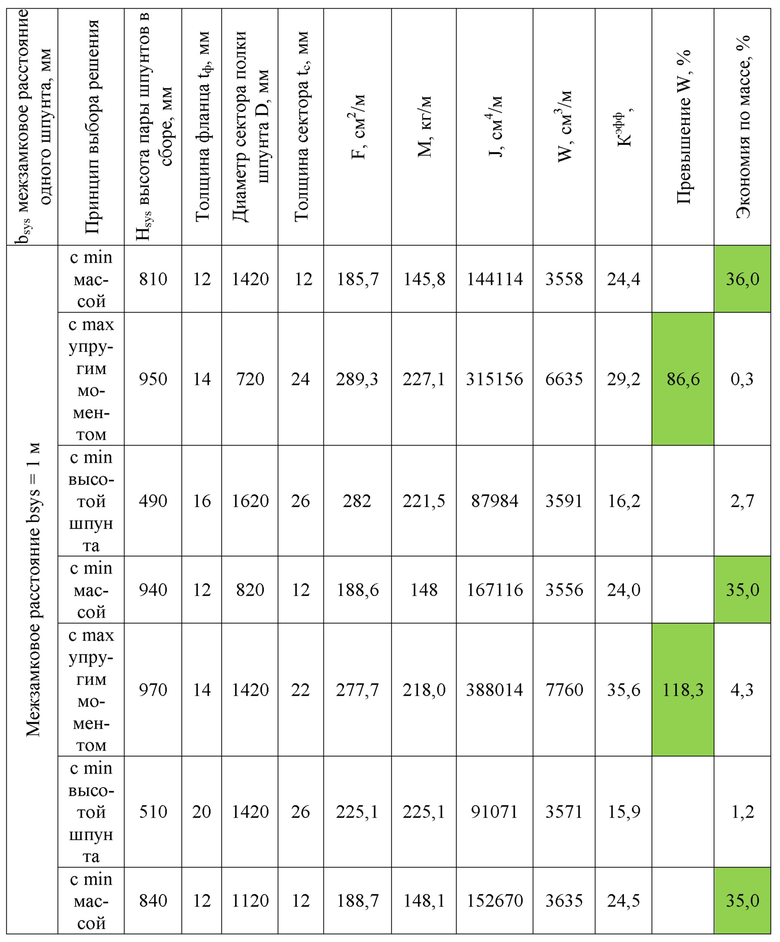

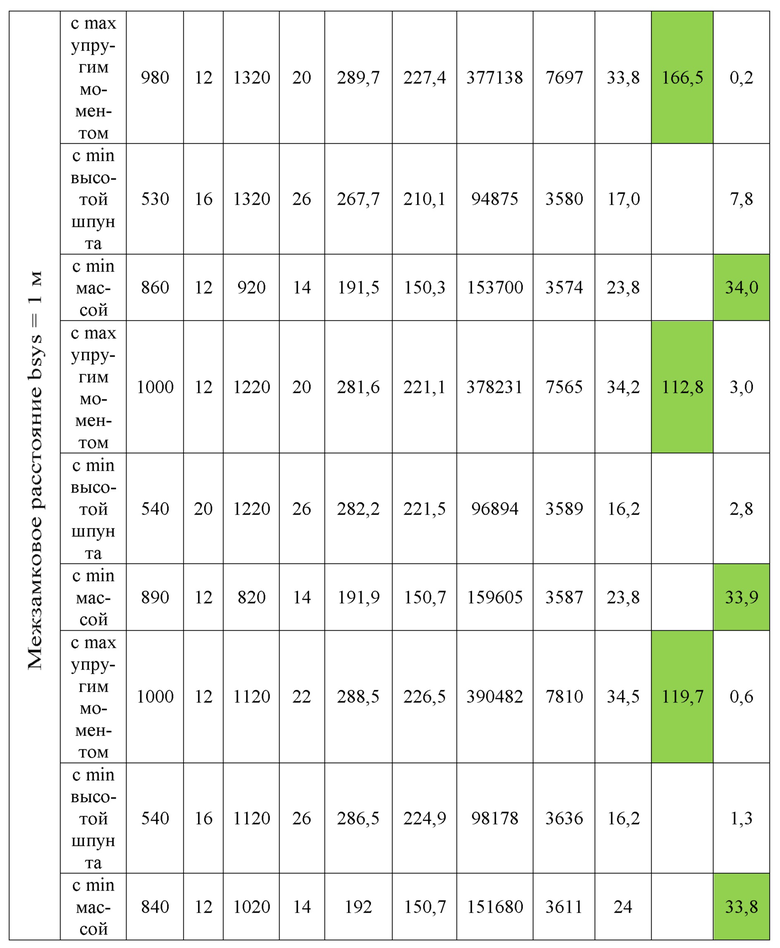

Для более детальной, количественной оценки преимущества решений РШС-КС, замещающих решения ШТС, удобно использовать таблицы экспресс-характеристик замещения ШТС (см. таблицы 8-10 замещения шпунтов).

Каждая экспресс-таблица отражает замещения ШТС одного диаметра трубы, но со всеми основными, присущими этому диаметру, толщинами.

В каждой экспресс-таблице представлено три способа замещения каждого решения ШТС на решения РШС-КС:

- замещение с целью максимальной экономии массы кв.м стены. При этом замещении упругие моменты РШС-КС близки к упругим моментам ШТС, но не меньше, чем упругие моменты исследуемого ШТС, а массы существенно (от 20% до 41,4%) меньше, чем массы решений ШТС;

- замещения с целью достижения максимально возможных упругих моментов. При этом упругие моменты замещающих решений РШС-КС имеют превышения до 191%, а массы близки, но не больше, чем массы соответствующих ШТС;

- замещения решений ШТС на решения РШС-КС с минимально возможной высотой h=Hsys/2 одного корытного шпунта. При этом массы замещающих решений РШС-КС очень близки к массам замещаемых ШТС, но не больше, чем у ШТС. Упругие моменты так же очень близки к упругим моментам ШТС, но не меньше последних.

Минимально возможная высота решений РШС-КС всегда меньше радиуса трубы замещаемого ШТС.

При всех замещениях девяноста решений шпунтов ШТС на решения РШС-КС коэффициенты эффективности последних всегда больше или существенно больше (Кэфф - до 55,7 единиц), чем у соответствующих решений ШТС, у которых максимальный коэффициент эффективности всего 43 единицы.

Для удобства сравнения в каждой таблице экспресс замещений ШТС представлены «родные» значения соответствующих ШТС.

Корытные шпунты РШС-КС с минимально возможными высотами h менее подвержены деформациям, чем равнопрочные, но более высокие шпунты РШС-КС.

На самом деле преимущество шпунтов РШС-КС с минимально возможной высотой шпунта заключается ещё и в том, что эти шпунты, как правило, с более толстыми боковыми стенками и с более толстыми секторами полок. А вот экономия масс таких шпунтов-крепышей с минимально возможной высотой шпунта незначительна.

Но зато это не труба как у прототипа, а корытообразный шпунт. И корыто с относительно толстыми боковыми стенками и секторными полками при минимально возможной высоте корытных шпунтов РШС-КС.

Так как РШС-КС – корытные шпунты, то в отличие от трубошпунтов ШТС, при использовании РШС-КС в условиях полярной ночи (когда зачастую за минус 40°), не требуется «лечить пробки». То есть не нужно варить армокаркасы, не нужно вынимать грунт из труб, не надо утилизировать этот грунт, не надо бетонировать «пробки» (да еще при положительной температуре в трубе). А перед этим не нужно «возить воздух» до места установки будущих причалов (т.е. возить трубы) и не надо бороться с овальностью, поскольку транспортировка в разобранном виде элементов заявленного шпунта РШС-КС достаточно проста, они компактно укладываются и транспортируются с минимальными транспортными расходами. А овальность решается наличием сектора (части трубы или изогнутого листа), которая приваривается при косом стыке на торец боковой стенки, что исключает потребность установки дополнительных упоров или накладок как в прототипе в виде обязательных элементов шпунта.

Накладки могут устанавливаться, как описано выше с целью усиления упругого момента или тогда, когда толщина полки мала (т.е. когда используется труба недостаточной толщины стенки или тонкая труба малого диаметра).

Следовательно, для таких шпунтов существенно меньше проблем с забивкой из-за уплотнения грунта и не нужна тяжелая забивательная техника, нет завышенных требований к замкам.

Шпунты РШС-КС также являются абсолютной альтернативой шпунтам ШТС, которые, при всех их достоинствах довольно затратны не только по стоимости работ и перевозок, но затратны и по времени обустройства шпунтовых стен из трубошпунтов (особенно в Арктике).

Ниже, для доказательства эффективности решений шпунтов РШС-КС, прилагаются также таблицы замещений других различных типов шпунтов, в том числе и решениями РСШ-КС с накладками (см. таблицы 1-7).

Как показывают примеры таблиц, применение шпунтов РШС-КС позволяет достичь таких упругих моментов W, которые невозможно достичь даже шпунтовыми стенами ШТС. И тем более, существующими г/к и существующими сварными корытными шпунтами.

Шпунты РШС-КС своими значениями W перекрывают всю линейку (весь диапазон) упругих моментов известных корытных шпунтов и шпунтов ШТС вплоть до упругого момента W=25000 см3/м. И количество перекрывающих решений огромно.

Корытные шпунты РШС-КС успешно замещают (оптимизируют) шпунты ШТС. В зависимости от постановки задачи замещение можно осуществить тремя способами:

- замещение с целью экономии массы (экономия масс варьируется в пределах от 20% до 41,1% без понижения упругих моментов ШТС);

- замещение с целью достижения максимально возможных упругих моментов, приращение которых составляет от 17,84% до 191,2% (при этом массы кв. м стены остаются чуть меньше, чем соответствующие массы замещаемых ШТС);

- замещения решений ШТС на решения корытных шпунтов РШС-КС с минимально возможной высотой h (одного шпунта). При этом массы замещаемых решений всегда остаются чуть меньше (или практически совпадают) с массами соответствующих ШТС, а упругие моменты всегда не меньше соответствующих моментов «родных» решений ШТС.

Для производства шпунтов РШС-КС всегда достаточно использования только российских комплектующих (доступность материалов), вследствие использования листов под боковые стенки и частей труб под полки.

Таким образом, шпунты РШС-КС являются эффективным решением для реализации программы импортозамещения и обладают высоким потенциалом для экспорта.

Применение усиливающих накладок в шпунтах РШС-Кс обуславливает резкое увеличение эффективности замещающих корытных шпунтов РШС-КС с секторной полкой.

Увеличенное межзамковое расстояние bsys в сравнении с прототипом (для аналогичных форм возведения шпунтовой стенки, что в прототипе характерно при синусоидальной шпунтовой стенки из свай с углом сегмента 270 градусов), позволяет ускорить погружение шпунта, снизить количество материалов для покраски из-за меньшего периметра и увеличить водонепроницаемость вследствие меньшего количества замков на метр шпунтовой стены.

Несмотря на большую ширину одного шпунта, энергия, необходимая для погружения свай с бóльшим межзамковым расстоянием, остаётся на прежнем уровне благодаря сглаженной и открытой форме соединения стенки и секторной полки.

Ниже представлен новый тип многовариантных сварных корытных шпунтов с секторной полкой. Дан сравнительный анализ основных прочностных характеристик целого ряда широко известных г/к, сварных шпунтов и замещающих шпунтов РШС-КС, в том числе и всех трубошпунтов ШТС.

Заявленные шпунты РШС-КС эффективно замещают всю линейку упругих моментов до W=25000 см3/м включительно.

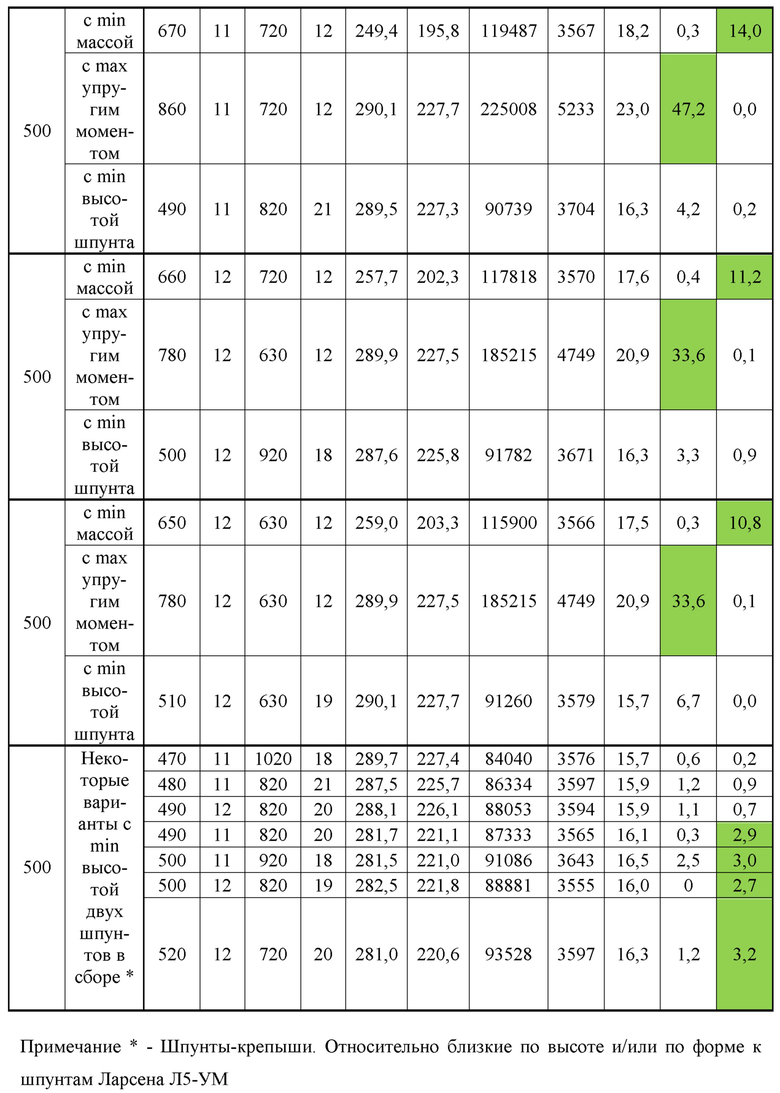

Таблица 1. Примеры решений сварных корытных шпунтов РШС-КС с секторной полкой для замещения г/к шпунта Л5-УМ при параметрах шпунта Л5-УМ: М=227,8 кг/м2, W=3555 см3/м, kэфф=15,6; tфл=11 мм; tп=23 мм; Hsys=430 мм (где tфл - толщина боковой стенки, tп - толщина полки).

Согласно таблице 1 результат по примерам замещения: экономия масс - до 17.9%, превышение упругого момента от 33,6 до 63,3%.

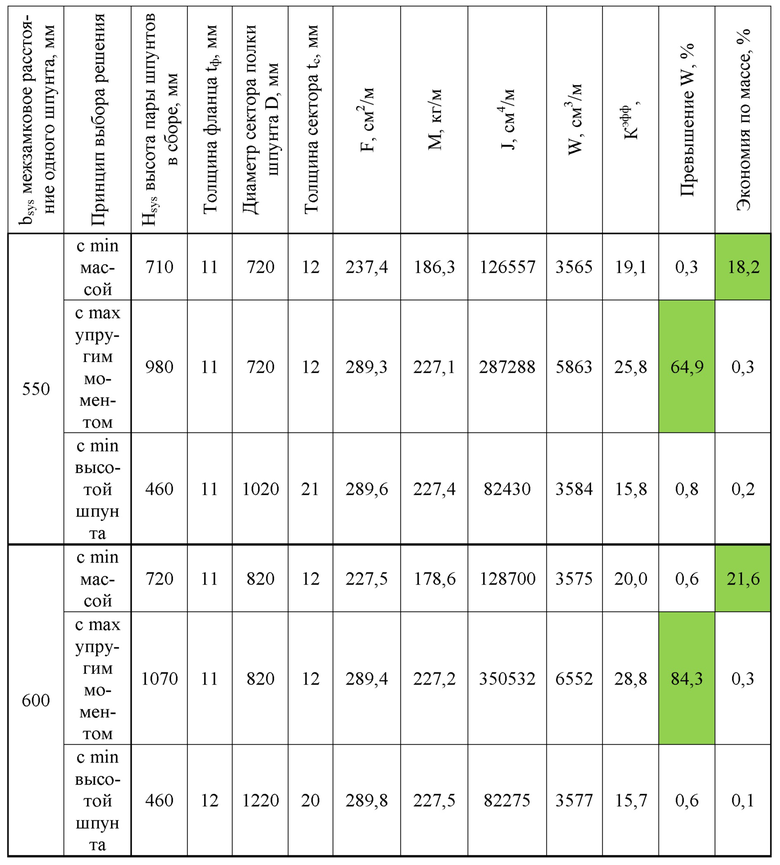

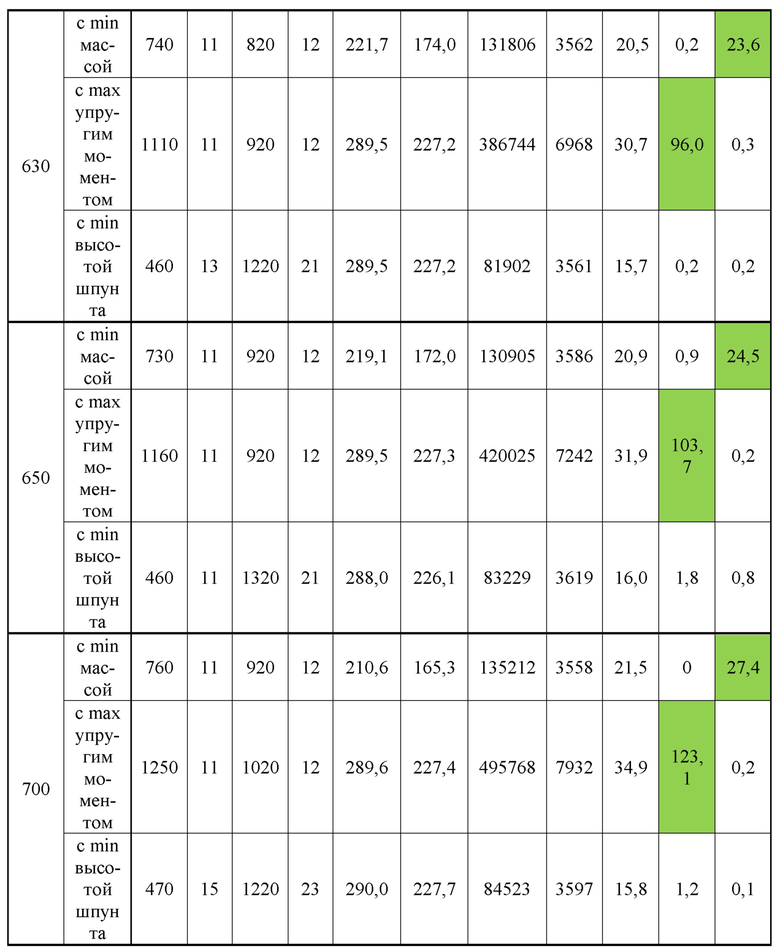

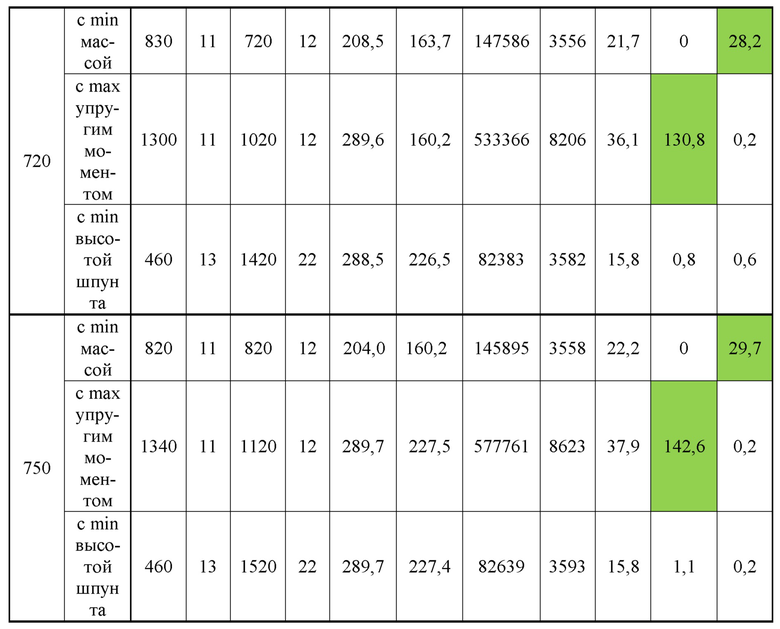

Таблица 2. Примеры решений сварных корытных шпунтов РШС-КС с секторной полкой для замещения г/к шпунта Л5-УМ 550 ≤ bsys ≤ 750 при параметрах шпунта Л5-УМ: М=227,8 кг/м2, W=3555 см3/м, kэфф= 15,6; tфл=11 мм; tп=23 мм (где tфл - толщина боковой стенки, tп - толщина полки).

Согласно таблице 2 результат по примерам замещения: экономия масс - от 18,2 до 29,7%, превышение упругого момента от 64,9 до 142,6%.

Таблица 3. Примеры решений сварных корытных шпунтов РШС-КС с секторной полкой для замещения г/к шпунта Л4 при параметрах шпунта Л4: М = 185 кг/м2, W = 2200 см3/м, J = 37837, kэфф = 11,9; tфл = 9.5 мм; tc = 14.8 мм; Hsys = 409 мм (где tфл - толщина боковой стенки, tп - толщина полки).

Согласно таблице 3 результат по примерам замещения: экономия масс - от 5,6 до 33,2%, превышение упругого момента от 25,1 до 217,5%.

Таблица 4. Примеры замещения сварного корытного шпунта СШК35-500 (Челябинск) на решения РШС-КС.

Таблица 5. Примеры решений сварных корытных шпунтов РШС-КС с секторной полкой для замещения некоторых шпунтов типа AZ, AU, PU.

Согласно таблице 5 результат по примерам замещения: экономия масс - от 6 до 30%, превышение упругого момента от 10 до 154%.

Таблица 6. Замещение некоторых решений СШК на решения сварных корытных шпунтов РШС-КС с секторной полкой.

Таблица 7. Некоторые варианты решений сварных корытных шпунтов РШС-КС с секторной полкой для замещения шпунта Л5УМ с bsys=1000 мм. Параметры шпунта Л5-УМ: М = 227,8 кг/м2, W= 3555 см3/м, kэфф= 15,6; tфл=11 мм; tп=23 мм; Hsys = 430 мм.

Множество решений шпунтов РШС2-КС получено в результате варьирования значений каждого из его параметров при всех возможных сочетаниях параметров. Каждому параметру соответствует свой диапазон и свой шаг изменения. Приняты ограничения : ∆t= tc -tф ≤ 10; hкс ≤ bsys ; 11≤ tф ≤ 28; 12 ≤ tс ≤ 28. Исключались решения, при которых Wкс < Wштс и (или) Мкс > Мштс

Результаты показаны в таблице 8.

Обозначения в таблице:

Таблица 8. Экспресс-характеристика замещения трубошпунта ШТС 630х(7:14) с bsys=750 на сварные корытные шпунтовые решения РШС-КС с секторными полками.

Таблица 9. Экспресс-характеристика замещения ШТС 1020х(9:20) с bsys=750 на сварные корытные шпунтовые решения РШС-КС с секторными полками.

Таблица 10. Экспресс-характеристика замещения ШТС 1420х(11:20) с bsys=750 на сварные корытные шпунтовые решения РШС-КС с секторными полками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСИЛЕНИЯ ТРУБОШПУНТОВ | 2024 |

|

RU2836546C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ТРУБОШПУНТОВОЙ СТЕНКИ С ВЫСОКИМ УПРУГИМ МОМЕНТОМ (ВАРИАНТЫ) | 2024 |

|

RU2836478C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СИНУСОИДАЛЬНОЙ ШПУНТОВОЙ СТЕНКИ | 2021 |

|

RU2775362C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СИНУСОИДАЛЬНОЙ ШПУНТОВОЙ СТЕНКИ | 2021 |

|

RU2775293C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРИЧАЛЬНОГО СООРУЖЕНИЯ НА СКАЛЬНОМ ОСНОВАНИИ И ЭЛЕМЕНТ ПРИЧАЛЬНОГО СООРУЖЕНИЯ НА СКАЛЬНОМ ОСНОВАНИИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2760287C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ПИРСА НА СКАЛЬНОМ ОСНОВАНИИ И ПИРС НА СКАЛЬНОМ ОСНОВАНИИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2020 |

|

RU2757733C1 |

| Шпунтовая свая U-образного типа | 2023 |

|

RU2822838C1 |

| Трубобетонная сейсмоизолирующая опора | 2023 |

|

RU2812360C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СТРОИТЕЛЬНЫЙ ОБЪЕКТ, ВКЛЮЧАЮЩИЙ ОКЕАНАРИУМ И ГРУППУ ОБЪЕКТОВ ТОРГОВО-РАЗВЛЕКАТЕЛЬНОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2347050C2 |

Изобретение относится к шпунтовым металлическим сваям и выполненным из них шпунтовым стенкам и может быть использовано в гидротехнике при сооружении морских и речных причалов, а также в строительстве при возведении в грунте подпорных стенок различного назначения, для которых не нужно дополнительное усиление. Шпунт корытообразного профиля включает полку, боковые стенки и элементы замкового соединения, соединенные сваркой. Боковые стенки шпунта образованы металлическими листами, к торцевой части которых с одного края приварена полка, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы или изогнутый металлический лист, полученный загибом плоского металлического листа в вальцах. Элементы замкового соединения приварены к другому торцевому краю металлических листов, образующих боковые стенки, при этом соединение краев полки и металлических листов выполнено косым стыком. Технический результат состоит в обеспечении высокого упругого момента, в разобранном состоянии компактности и удобства для транспортировки и складирования, не имеет проблем с овальностью, не требует использования армокаркасов, бетонирования «пробок», утилизации грунта, вынутого из трубы, возможно использование погружательной техники меньшей мощности, доступность материалов для шпунта. 1 з.п. ф-лы, 8 ил., 10 табл.

1. Шпунт корытообразного профиля, включающий полку, боковые стенки и элементы замкового соединения, соединенные сваркой, отличающийся тем, что боковые стенки шпунта образованы металлическими листами, к торцевой части которых с одного края приварена полка, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы или изогнутый металлический лист, полученный загибом плоского металлического листа в вальцах, а элементы замкового соединения приварены к другому торцевому краю металлических листов, образующих боковые стенки, при этом соединение краев полки и металлических листов выполнено косым стыком.

2. Шпунт по п. 1, отличающийся тем, что в средней части полки, с внешней или внутренней ее стороны, приварена накладка, представляющая собой полученный продольным разрезом сегмент цилиндрической металлической трубы того же диаметра, что и используемый в полке, но имеющий меньшую площадь, чем полка.

| Днище корпуса транспортного устройства | 1966 |

|

SU212082A1 |

| ШПУНТОВАЯ СВАЯ | 2001 |

|

RU2181813C1 |

| Воздушная приводная турбина | 1961 |

|

SU142649A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНОГО ШПУНТОВОГО ПРОФИЛЯ | 2015 |

|

RU2571026C1 |

| US 5967701 A1, 19.10.1999 | |||

| Машина для складывания мотков вышивальной бумаги и оклейки их этикетками | 1937 |

|

SU52664A1 |

Авторы

Даты

2023-10-09—Публикация

2022-12-30—Подача