Настоящее изобретение относится к слоистым гибридным композиционным материалам, состоящим из чередующихся металлических листов, слоев однонаправленного волокнистого препрега, на основе однонаправленного препрега из стеклянного волокна и полипропилена, биаксиально ориентированной полипропиленовой пленки и листов алюминиевого сплава с обработанной поверхностью. Изобретение может быть использовано в автомобильной, авиационной, строительной, судостроительной или космической отраслях.

Из существующего уровня техники известны несколько основных типов волокнисто-металлических композиционных материалов.

Известны российские волокнисто-металлические ламинаты (патенты RU 2185964, RU 2565215, RU 2641744), состоящие из слоев высокопрочного алюминиевого сплава Al-Li (до 1,5% Li) и слоев препрега на основе стеклянных волокон и термически отверждаемых эпоксидных смол. Недостатком которых является использование термореактивных полимеров.

Известен волокнисто-металлический ламинат (патент RU 2238850), состоящий из чередующихся листов алюминиевого сплава и слоев стеклопластика на основе термореактивного связующего, дополнительно содержащий эластичные полимерные слои, расположенные между листа алюминиевого сплава и стеклопластика, на основе фенольных смол резольного типа и высокомолекулярного каучука, толщиной 20-100 мкм. Недостатком данного материала является использование термореактивных полимеров.

Известен волокнисто-металлический ламинат (патент DE 102006051989 A1), который содержит по меньшей мере 2 слоя металла, толщиной менее 1,5 мм, и полимерных слоя, как из термопластичного, так и из термореактивного связующего, имеющий в своем составе базальтовые волокна в количестве от 35% до 75%. Недостатком данного патента является использование базальтовых волокон.

Известен ламинат из металла и полимера, на основе полипропилена, наполненного длинными стеклянными волокнами (патент EP 1118451B1). Материал изготавливается из полипропилена, наполненного длинными волокнами, длиной не менее 1 мм и не более 50 мм, и имеющего коэффициент теплового расширения такой же, как используемый с ним, для изготовления композита, металл. Прочность композиционного материала превышает прочность конструкций, изготовленных их чистого металла. Недостатком данного материала является использование длинных волокон, прочность которых ниже, чем у непрерывных.

Наиболее близким из известных аналогов является патент US 20110052910 A1, описывающий высокопрочный волокнисто-металлический ламинат, содержащий армированный волокнами слой и слой из тонких листов металла, с содержанием армирующего слоя от 0% до 47%. В качестве армирующих волокон могут быть использованы такие волокна как: углеродные, стеклянные, металлические и термопластичные полимерные и натуральные волокна. В качестве полимерного материала используется термопластичные полимеры такие как: полиамиды, полиимиды, полиэфирсульфоны, полифениленсульфиды, полиамид-имиды, ABS, термопластичные полиэфиры, предпочтительно имеющие аморфную структуру и температуру стеклования более 140°С. В качестве металлического слоя используются сплавы, такие как: стали, титановые и алюминиевые сплавы. Недостатком данного материала является использование эпоксидных смол в качестве матрицы, что снижает технологичность производства.

Таким образом, технической проблемой, на решение которой направлено заявляемое техническое решение, является разработка волокнисто-металлического ламината на основе однонаправленного препрега из стеклянного волокна и полипропилена, биаксиально ориентированной полипропиленовой пленки и листов алюминиевого сплава с обработанной поверхностью.

Решение указанной технической проблемы достигается за счет того, что поверхность листов из алюминиевого сплава подвергалась электрохимической обработке при заданных режимах.

Технический результат заявляемого технического решения заключается в том, что поверхность листов алюминиевого сплава обрабатывается методом сернокислого анодирования в растворе H2SO4 60 мл/л и Al2(SO4)3 200 г/л при температуре 20°С и плотности тока 1,5 А/дм2 в течение 20 минут, что обеспечивает для ламината предел прочности при растяжении 320 МПа, при изгибе 475 МПа и ударную вязкость 350 кДж/м2.

Техническое решение иллюстрируется следующими фигурами.

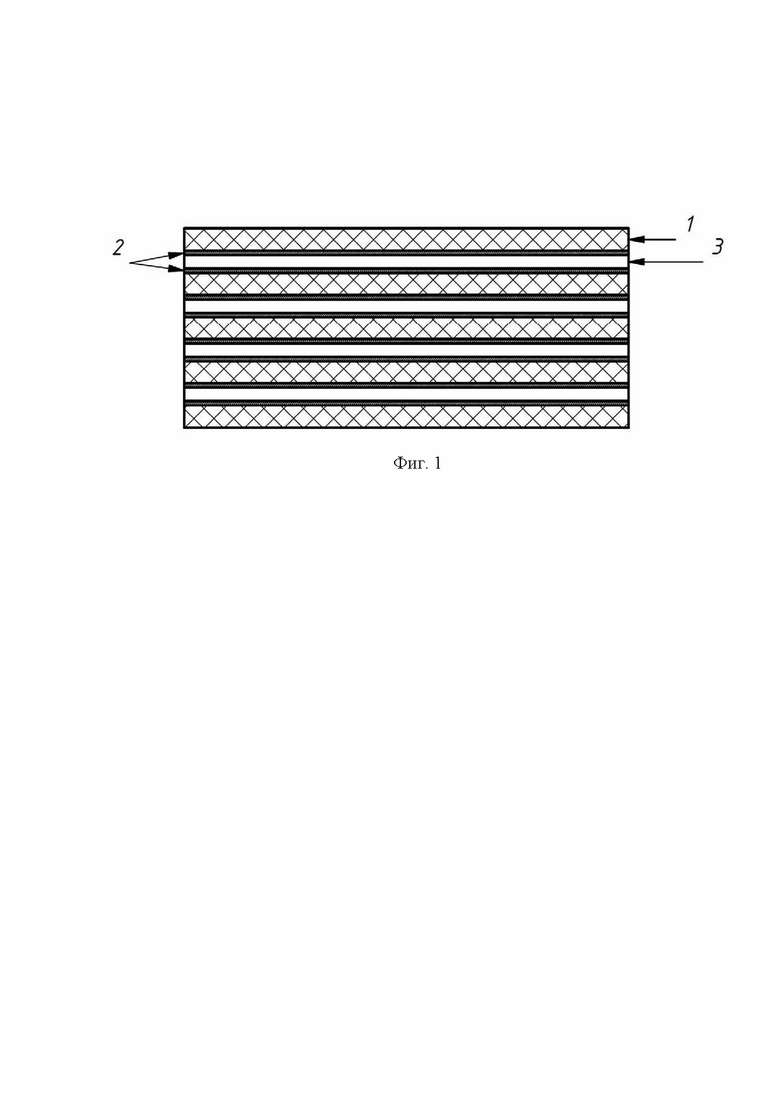

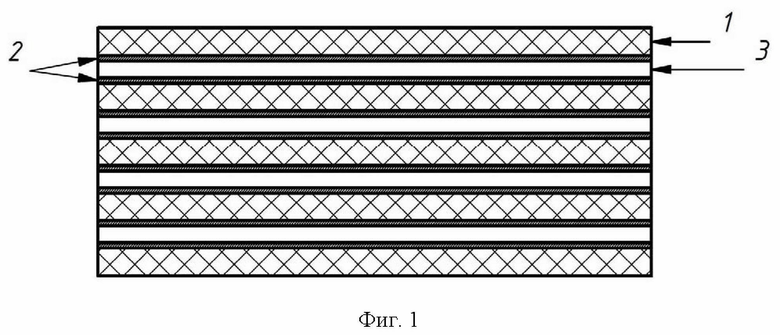

Фиг. 1 - представлена схема волокнисто-металлического ламината, состоящего из листов алюминиевого сплава с обработанной поверхностью (1), биаксиально ориентированной полипропиленовой пленки (2) и 2-х слоев однонаправленного препрега на основе стеклянного волокна и полипропилена ориентированных под 0° и 90° (3).

Для повышения свойств волокнисто-металлического ламината проводится электрохимическая обработка листов алюминиевого сплава. Перед обработкой поверхности, листы предварительно подвергаются отчистке с помощью промывки в мыльном растворе; промывке в ацетоне; травлению в 10% растворе NaOH в течение 10 секунд. После каждого этапа листы промываются дистиллированной водой. Проводится электрохимическая обработка листов алюминиевого сплава по режимам, указанным в таблице 1. Отклонение от параметров не должно составлять ±3% от указанных в таблице 1.

Таблица 1. Режимы обработки поверхности металла

H2SO4 60 мл/л

Перед сборкой слоев, каждый слой протирается смоченной в спирте безворсовой тканью. Волокнисто-металлический ламинат собирается из однотипных пакетов как показано на фиг. 1. Каждый пакет состоит из листов алюминиевого сплава AlMg6 с обработанной поверхностью, толщиной 0,5 мм; к листам алюминиевого сплава прилегают полимерные пленки из полипропилена, толщиной 40 мкм; в середине пакета размещаются 2 слоя препрега, на основе стеклянного волокна и полипропилена, с укладкой 0° /90°. После подготовки и укладки всех компонентов в пресс-форме, волокнисто-металлический ламинат изготовливается методом горячего прессования при следующих параметрах процесса: давление - 2 МПа; температура - 190 °C; время выдержки при заданной температуре - 20 мин.

В таблице 2 приведен пример осуществления. Показаны характеристики материала в сравнении с известным. Полученный материал был испытан на прочность при растяжении и изгибе, на ударную вязкость. Полученные данные иллюстрируют улучшение характеристик относительно материала, полученного без дополнительной обработки.

Таблица 2. Механические свойства получаемых волокнисто-металлических ламинатов

| название | год | авторы | номер документа |

|---|---|---|---|

| Титанополимерный слоистый материал и изделие, выполненное из него | 2023 |

|

RU2812315C1 |

| Огнестойкий слоистый металлостеклопластик и изделие, выполненное из него | 2018 |

|

RU2676637C1 |

| СТРУКТУРИРОВАННЫЙ ТЕРМОПЛАСТ В МЕЖЛИСТОВЫХ ЗОНАХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2602159C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2565186C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2541068C2 |

| СПОСОБ СОЕДИНЕНИЯ СЛОИСТОГО АЛЮМОСТЕКЛОПЛАСТИКА | 2014 |

|

RU2570469C1 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2270098C1 |

| ПРОВОДЯЩАЯ КОМПОЗИТНАЯ СТРУКТУРА ИЛИ ЛАМИНАТ | 2012 |

|

RU2621760C2 |

Изобретение относится к области слоистых гибридных композиционных материалов и касается волокнисто-металлического ламината. Ламинат получают методом горячего прессования, который состоит из чередующихся слоев однонаправленного волокнистого препрега на основе стеклянных волокон и полипропилена, биаксиально ориентированной полипропиленовой пленки и листов алюминиевого сплава с обработанной поверхностью методом сернокислого анодирования в растворе H2SO4 60 мл/л и Al2(SO4)3 200 г/л при температуре 20°С и плотности тока 1,5 А/дм2 в течение 20 минут. Изобретение обеспечивает для ламината предел прочности при растяжении 320 МПа, при изгибе 475 МПа и ударную вязкость 350 кДж/м2. 1 ил., 2 табл.

Волокнисто-металлический ламинат, изготавливаемый методом горячего прессования, состоящий из чередующихся слоев однонаправленного препрега на основе стеклянных волокон и полипропилена, биаксиально ориентированной полипропиленовой пленки и листов алюминиевого сплава, отличающийся тем, что поверхность листов алюминиевого сплава обрабатывается методом сернокислого анодирования в растворе H2SO4 60 мл/л и Al2(SO4)3 200 г/л при температуре 20°С и плотности тока 1,5 А/дм2 в течение 20 минут.

| US 2011052910 A1, 03.03.2011 | |||

| ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 0 |

|

SU298007A1 |

| Электролит для анодирования алюминиевых сплавов | 1980 |

|

SU945255A1 |

| Штамп для гибки | 1982 |

|

SU1118451A1 |

| US 2005175813 A1, 11.08.2005. | |||

Авторы

Даты

2022-07-06—Публикация

2021-12-01—Подача