Изобретение относится к области нефтеперерабатывающей промышленности, а именно к способу приготовления катализатора для конверсии тяжелого газойля в газообразные углеводороды С1-С4 и легкие жидкие углеводороды.

Известен катализатор (аналог) и способ приготовления катализаторов крекинга на основе цеолита типа ZSM-5 с содержанием этого активного компонента в катализаторе до 30-85 мас. %, источника оксида алюминия и наполнителя с внесением предшественника фосфора в композицию катализатора (патент US №6916757). Недостатком указанного способа является низкая активность получаемого на основе только цеолита ZSM-5 катализатора в процессе конверсии сырья в целевые продукты.

Известен катализатор (аналог) и способ его приготовления с использованием широкопористого цеолита типа Υ и мезопористого алюмофосфатного материала, характеризующийся составом MPAlOx, где в качестве металла (М) используются Zr, Се, Μn, Zn, Fe, Со, V, являющиеся активными компонентами процесса крекинга тяжелого нефтяного сырья (патент US №6797155). Недостатком указанного катализатора является низкий выход легких олефинов.

Известен способ приготовления катализатора на основе цеолита ZSM-5 (20-50 мас. %), глины (10-45 мас. %) и оксидов одного или нескольких металлов (1-10 мас. %), а также фосфора (5-15 мас. %) для увеличения выхода сжиженных газов (патент РФ №2397811), в котором цеолит ZSM-5 модифицируют фосфором. Выход олефинов С3-С4 составляет при указанных выше условиях 27,3 мас. %. Недостатком указанного способа является низкие показатели конверсии сырья в целевые продукты при использовании получаемого на основе цеолита ZSM-5 катализатора.

Известен способ получения катализатора (аналог), состоящего из смеси цеолитов ZSM-5 и Y, как активных компонентов, влияющих на одновременное повышение октанового числа бензина и выход газообразных олефинов С2-С4, в особенности олефинов С3-С4 (патент CN 1093101) Недостатком данного способа является низкий выход жидких продуктов превращения сырья - бензиновой фракции.

Наиболее близким к предлагаемому является способ приготовления катализатора крекинга вакуумного газойля (Заявка: 2014119488/04, 2014.05.14, прототип) для получения регулируемого выхода легких олефинов С3-С4. Описываемый в прототипе способ приготовления катализатора крекинга вакуумного газойля с регулируемым выходом олефинов С3 и С4 включает смешение ультрастабильного цеолита Υ в катион-декатионированной форме и цеолита HZSM-5 с компонентами матрицы, в качестве которых используют аморфный алюмосиликат, гидроксид алюминия и бентонитовую глину, распылительную сушку полученной композиции с последующей прокалкой и получением окончательной активной формы катализатора. Гидроксид алюминия перед смешением с компонентами катализатора подвергают обработке ортофосфорной кислотой до содержания фосфора в пересчете на оксид алюминия от 1 до 10 мас. %. При приготовлении катализатора достигается содержание его компонентов в следующих соотношениях, мас. %: цеолит НРЗЭУ 10-20, цеолит HZSM-5 2-20, гидроксид алюминия, обработанный ортофосфорной кислотой, 10-20, аморфный алюмосиликат 28-38, бентонитовая глина 15-25. Техническим результатом процесса в известном способе является получение катализатора, обеспечивающего регулируемый выход легких олефинов С3-С4 из вакуумного газойля.

Известный способ приготовления катализатора крекинга вакуумного газойля с регулируемым выходом олефинов С3 и С4 предполагает осуществление процесса приготовления катализатора в несколько стадий. Первичная стадия имеет целью смешение цеолитов Υ и HZSM-5 с компонентами матрицы, в качестве которых используют аморфный алюмосиликат, гидроксид алюминия и бентонитовую глину. На следующей стадии осуществляют распылительную сушку этой композиции с последующей ее прокалкой и получением катализатора. Процесс приготовления требует также, чтобы гидроксид алюминия перед смешением с компонентами катализатора подвергался обработке ортофосфорной кислотой до достижения содержания фосфора в пересчете на оксид алюминия от 1 до 10 мас. % с соблюдением следующих пропорций в содержании остальных компонентов, мас. %: цеолит ΗΡ3ЭΥ 10-20, цеолит HZSM-5 2-20, гидроксид алюминия, обработанный ортофосфорной кислотой, 10-20, аморфный алюмосиликат 28-38, бентонитовая глина 15-25. Полученный катализатор высушивают и прокаливают. Процесс каталитического превращения сырья проводят на лабораторной установке проточного типа. Реакторную систему продувают азотом с расходом 30 мл/мин. Катализатор загружают в количестве 5 г.Углеводородное сырье дозируют в течение 30 с. Активность при этом оценивают как степень превращения сырья в приведенных стандартных условиях. Катализаторы перед испытанием обрабатывают 100% водяным паром при температуре 760°С в течение 5 ч. Состав газообразных и жидких продуктов превращения в известном способе оценивают хроматографическим методом, массовые характеристики выхода продуктов оценивают гравиметрически методом взвешивания.

Недостатком указанного способа является сложный многостадийный процесс подготовки каждого исходного компонента и всего каталитического комплекса к процессу конверсии в указанных условиях, а также недостаточная активность применяемого катализатора и невысокий выход легких олефинов С3-С4 в пределах не более 28,2-30,4% мас.

Задачей данного предлагаемого способа является выявление оптимальных условий получения активных каталитических форм, позволяющих перерабатывать тяжелый газойль в легкие углеводороды при нагревании без необходимости использования инертной или безвоздушной среды, без применения технологий компримирования, разряжения или других способов целенаправленного изменения давления в реакционной зоне, без предварительной подготовки исходного тяжелого сырья. В результате варьирования композиционных характеристик самого катализатора с одновременным выявлением условий его эффективного использования установлены оптимальные параметры, позволяющие достигать заявленный технический результат.

В частности, для достижения высокой активности катализатора его приготовление осуществляется путем предварительного прокаливания NaCl и последующим спеканием стехиометрических количеств NaCl и FeCl3 при температуре 313±1°С с получением комплекса NaFeCl4, который далее наносится на осушенный цеолит марки NaY в количественном соотношении, % мас.: NaFeCl4 - 10%, NaY - 90%. Размеры гранул катализатора составляют 5-7 мм.

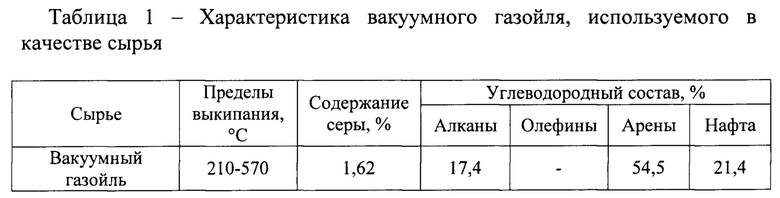

Пример 1. Процесс каталитической конверсии вакуумного газойля проводят в реакторе проточного типа с предварительной загрузкой фиксированного количества приготовленного катализатора. Единовременная загрузка в реакционную зону каталитической установки составляет до 20 г катализатора. Сырье подается в реакционную зону сильфонным насосом с заданной скоростью. Характеристики используемого сырья приведены в таблице 1.

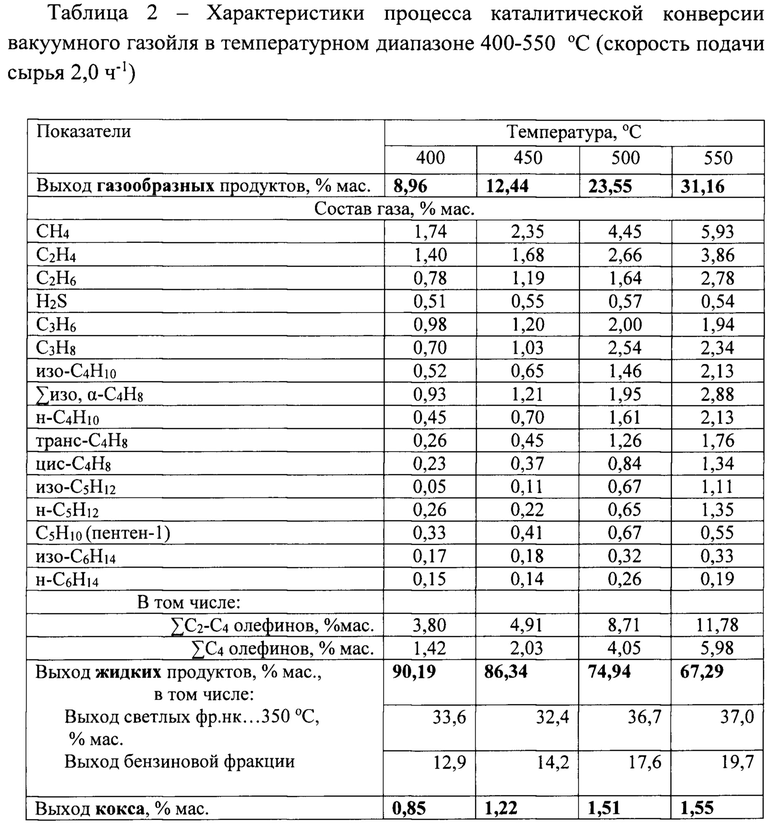

Температурный режим поддерживается в пределах 400-550°С, давление атмосферное.

Выбор оптимальных условий проводится путем варьирования комбинаций скоростного режима подачи сырья и температуры. Выходные количественные характеристики процесса при различных температурах в реакционной зоне представлены в таблице 2.

Оценка результатов каталитического превращения вакуумного газойля при температурах 400-550°С позволяет выделить диапазон 450-500°С, как область наибольшей эффективности катализатора как по суммарной конверсии газойля, так и по более высокому выходу легких углеводородов (газообразных и жидких).

Пример 2

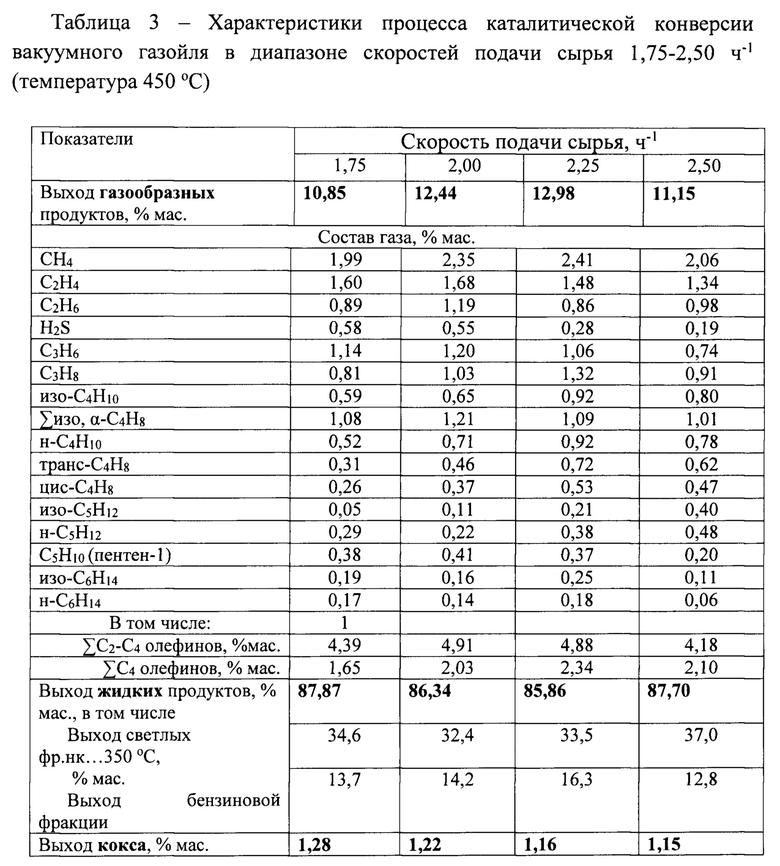

Подбор условий наибольшей эффективности катализатора включает также выбор скорости, с которой сырье подается в реакционную зону. В экспериментальной оценке оптимальных условий использования катализатора величины скорости подачи сырья варьировалась в пределах от 1,75 до 2,50 ч-1.

Экспериментальные результаты каталитического превращения вакуумного газойля в рассматриваемых условиях с изменений скоростного режима подачи сырья позволяют выявить оптимальный диапазон скоростей, с которыми сырье подается в реактор с катализатором NaFeCl4/NaY в пределах величин 2.00-2.25 ч-1.

Таким образом, получение катализатора NaFeCl4/NaY в соответствии с предлагаемым способом позволяет на примере вакуумного газойля эффективно осуществлять превращение тяжелых нефтяных фракций в газообразные углеводороды с высоким содержанием олефинов С2-С4 и легкие углеводородные фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСФЕРИЧЕСКИЙ БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473384C1 |

| КАТАЛИЗАТОР СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709522C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2365409C1 |

| СПОСОБ СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710856C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ С РЕГУЛИРУЕМЫМ ВЫХОДОМ ОЛЕФИНОВ С3 И С4 | 2014 |

|

RU2554884C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНЫХ НЕФТЕПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2372142C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2474606C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2006 |

|

RU2407776C2 |

Изобретение относится к области нефтепереработки, в частности к процессам углубления переработки нефти и увеличения выхода светлых фракций за счет осуществления каталитических процессов превращения тяжелых нефтяных фракций в легкие углеводороды. Способ приготовления катализатора переработки тяжелых нефтяных фракций в легкие углеводороды осуществляют путем предварительного прокаливания NaCl с последующим спеканием стехиометрических количеств NaCl и FeCl3 при температуре 313±1°С с получением комплекса NaFeCl4, который далее наносится на осушенный цеолит марки NaY в количественном соотношении, мас.%: NaFeCl4 - 10, NaY - 90. Технический результат заявленного изобретения состоит в обеспечении эффективного осуществления превращения тяжелых нефтяных фракций в газообразные углеводороды с высоким содержанием олефинов С2-С4 и легкие углеводородные фракции. 3 табл., 2 пр.

Способ приготовления катализатора переработки тяжелых нефтяных фракций в легкие углеводороды путем предварительного прокаливания NaCl с последующим спеканием стехиометрических количеств NaCl и FeCl3 при температуре 313±1°С с получением комплекса NaFeCl4, который далее наносится на осушенный цеолит марки NaY в количественном соотношении, мас.%: NaFeCl4 - 10, NaY - 90.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ С РЕГУЛИРУЕМЫМ ВЫХОДОМ ОЛЕФИНОВ С3 И С4 | 2014 |

|

RU2554884C1 |

| US 3683590 A, 15.08.1972 | |||

| Гликин M.A., Тарасов В.Ю., Зубцов Е.И., Черноусов Е.Ю | |||

| "Исследование процесса деструктивной переработки углеводородов в неорганических расплавах | |||

| влияние управляющих параметров", Технологический аудит и резервы производства, 2015, Т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| CN 106140255 B, 02.11.2018 | |||

| CN | |||

Авторы

Даты

2022-07-13—Публикация

2021-09-07—Подача