[Область техники, к которой относится изобретение]

Настоящее изобретение относится к способу получения легких олефинов из углеводородного исходного сырья, и более конкретно, к способу получения легких олефинов с высоким выходом и высокой селективностью из углеводородного исходного сырья с применением катализатора, который даже при высокой температуре в атмосфере и высокой влажности имеет относительно стабильную структуру, в результате чего его каталитическая активность сохраняется на протяжении длительного периода времени и катализатор проявляет гидротермическую стабильность.

[Уровень техники]

Олефины, особенно легкие олефины, такие как этилен и пропилен, имеют широкое применение в нефтехимической промышленности.

Эти легкие олефины обычно получают термическим крекингом (крекинг с водяным паром) бензино-лигроиновой фракции (нафты) в присутствии водяного пара. Технологию крекинга с водяным паром улучшают во многих областях, чтобы справиться с высокой температурой процесса и снизить время пребывания исходной смеси в реакторе и оптимизировать эффективность затрачиваемой энергии. Однако нелегко повысить эффективность затрачиваемой энергии только простыми усовершенствованиями в инженерной технике, и энергия способа крекинга с водяным паром в настоящее время составляет приблизительно 40% общей энергии, требуемой в нефтехимической промышленности. Соответственно, для уменьшения загрязнения окружающей среды и повышения экономической эффективности существует потребность в улучшенных технологиях процесса для оптимизации потребляемой энергии, снижения количества применяемого исходного сырья и минимизации выпуска диоксида углерода и т.д. Кроме того, в качестве исходного сырья обычно применяют легкую нафту (бензино-лигроиновый дистиллят), но она является дорогой по сравнению с бензино-лигроиновой фракцией с широким диапазоном температур кипения, как описано ниже, и поэтому она неизбежно будет причиной ограничения в повышении экономической эффективности. В частности, в технологии крекинга с водяным паром, которую применяют в настоящее время, нелегко регулировать состав олефинов, и, кроме того, температура реакции находится на уровне 800-900°С, для чего требуется большое количество термической энергии. Таким образом, существует потребность в улучшении технологии крекинга с водяным паром.

Кроме того, легкие олефиновые соединения можно получить способом крекинга с флюидизированным катализатором (FCC). Этот способ (FCC) широко известен в данной области техники как технология каталитического крекинга с применением катализатора, имеющего форму частиц, которые ведут себя подобно жидкости при обработке водяным паром. В частности, известна технология глубокого каталитического крекинга (DCC), которая является способом, разработанным модификацией способа FCC для повышения выхода олефинов (в основном, пропилена), других, чем олефины бензиновой фракции. В способе FCC в качестве исходного сырья применяют фракцию более тяжелую, чем бензино-лигроиновая фракция с широким диапазоном температур кипения, применяемая в настоящем изобретении, такую как вакуумный остаток, остаток от перегонки при атмосферном давлении или газойль.

Что касается получения олефинов, помимо вышеописанного способа крекинга с водяным паром и способа FCC предложены способы превращения олефинов с применением каталитического крекинга. В большинстве этих способов широко применяют катализатор HZSM-5 в виде твердого кислотного катализатора. Однако в общепринятых способах каталитического крекинга с применением твердого кислотного катализатора температура реакции обычно бывает, по меньшей мере, 650°С, и, по меньшей мере, 30% исходного сырья составляет водяной пар. Применение пористого твердого кислотного катализатора (например, цеолита) в этих способах каталитического крекинга создает проблемы, состоящие в том, что когда его помещают в атмосферу водяного пара с температурой выше, чем 500°С, будет иметь место деалюминирование его тетраэдрального каркаса, что вызывает его структурное разрушение, и в то же время будет уменьшаться число кислотных центров твердого кислотного катализатора, что приводит к быстрому снижению каталитической активности и реакционной способности.

В соответствии с этим в вышеуказанных общепринятых способах получения легких олефинов, включающих в себя способ каталитического крекинга, активно проводились исследования для снижения нестабильности катализатора и тем самым ухудшения рабочей характеристики процесса, которое имеет место, когда катализатор помещают в жесткие условия процесса, атмосферу с высокой температурой и влажностью.

Что касается таких исследований, в патенте США №6867341 описан катализатор крекинга бензино-лигроиновой фракции, полученный регулированием распределения атомов алюминия и размера кристаллов цеолита, а также способ крекинга бензино-лигроиновой фракции с применением такого катализатора. Согласно описанию указанного патента, катализатор разработан так, что образование ароматических соединений на пористой поверхности можно было минимизировать химической нейтрализацией алюминия, присутствующего вне пор, тогда как, этилен и пропилен, имеющие небольшие размеры молекул, могли более селективно образовываться повышением концентрации ионов алюминия внутри пор для увеличения числа кислотных центров. Между тем, как описано в указанном патенте, когда ферриеритный цеолитный катализатор, полученный этой технологией, применяют в каталитическом крекинге, реакционная способность катализатора становится превосходной, даже в относительно жестких условиях процесса, таких как выдерживание катализатора в атмосфере 50% водяного пара при 690°С в течение 2 часов. Однако, что касается гидротермической стабильности катализатора, предполагается, что структурная стабильность и реакционная способность катализатора не может быть гарантирована, когда его обрабатывают 100% паром при 750°С в течение 24 часов.

В патенте США №6835863 описан способ получения легких олефинов каталитическим крекингом бензино-лигроиновой фракции (точка кипения: 27-221°С) с применением таблетированного катализатора, содержащего 5-75 мас.% ZSM-5 и/или ZSM-11, 25-95 мас.% диоксида кремния или каолина и 0,5-10 мас.% фосфора. Однако не упоминается о гидротермической стабильности в жестких условиях, высокой температуре и влажности.

В публикации выложенного патента Японии № Hei 6-192135 описан способ каталитического крекинга для получения этилена и пропилена из содержащей С2-12-парафины легкой бензино-лигроиновой фракции (плотность: 0,683 г/см3; состав: 42,7 мас.% н-парафинов, 36,1 мас.% изопарафинов, 0,1 мас.% олефинов, 14,0 мас.% нафтенов и 7,1 мас.% ароматических углеводородов, и распределение углеводородов в парафиновом компоненте: 0,1 мас.% С3, 5,2 мас.% С4, 18,7 мас.% С5, 19,0 мас.% С6, 15,2 мас.% С7, 13,5 мас.% С8, 6,1 мас.% С9, 0,1 мас.% С10 и 0,1 мас.% С11) с применением катализаторов HZSM-5 и HZSM-11 (молярное отношение SiO2/Al2O3 150-300) при температуре 620-750°С и объемной скорости (WHSV) 1-200 час-1. Согласно описанию этого патента, при условиях реакции 680°С и WHSV 25 час-1 обнаружена степень превращения 93,6 мас.% и получение этилена+пропилена с выходом 44,9 мас.%. Однако катализатор HZSM-5 или HZSM-11 применяют в реакции каталитического крекинга в негранулированном виде, и во время реакции не вводят водяной пар или инертный газ. Поэтому катализатор имеет превосходную первоначальную активность, но существует возможность того, что катализатор легко инактивируется. По этой причине предполагается, что реакционная способность катализатора в жестких условиях, высокой температуре и влажности, может заметно снижаться.

Между тем как в публикации выложенного патента Японии №6-199707 сообщается, что в способе каталитического крекинга для получения этилена и пропилена в качестве основных продуктов из легкой бензино-лигроиновой фракции, содержащей С2-12-парафины, применение катализатора протон-цеолита (SiO2/Al2O3=20-500), загруженного 100 м.д. сплавов железа (Fe), позволяет получать легкие олефины с хорошей селективностью. Катализатор имеет превосходную начальную активность, поскольку во время реакции не вводят водяной пар или инертный газ, но существует вероятность того, что катализатор легко деактивируется при высокотемпературной реакции в присутствии водяного пара. По этой причине предполагается, что реакционная способность катализатора в жестких условиях, высокой температуры и влажности, может заметно снижаться.

В соответствии с этим существует острая потребность в разработке способа, в котором активность реакции поддерживается даже в жестких условиях, высокой температуре и влажности, так что легкие олефины, такие как этилен и пропилен, можно селективно получать с высоким превращением и селективностью из исходного сырья, особенно бензино-лигроиновой фракции с широким диапазоном температур кипения.

[Описание]

[Техническая проблема]

В соответствии с этим авторы настоящего изобретения провели широкие исследования для преодоления указанных выше проблем, существующих в известном уровне техники, и в результате обнаружили, что, когда применяли специфический катализатор с превосходной гидротермической стабильностью, можно было получать легкие олефины с высоким выходом и высокой селективностью из углеводородного сырья без снижения реакционной способности катализатора даже в жестких условиях процесса. На основании этого факта настоящее изобретение было создано.

Следовательно, задачей настоящего изобретения является предложение способа, способного селективно образовывать легкие олефины, такие как этилен и пропилен, с высоким выходом и высокой селективностью из углеводородного исходного сырья, особенно бензино-лигроиновой фракции с широким диапазоном температур кипения, даже в жестких условиях, высокой температуре и влажности.

Другой задачей настоящего изобретения является предложение способа, в котором высокую активность крекинга поддерживают даже при температуре ниже, чем температура реакции, требуемая в прежнем способе крекинга для получения легких олефинов, так что легкие олефины можно получать с высокой селективностью и превращением из углеводородного исходного сырья.

[Разрешение технической проблемы]

Для решения указанных выше задач настоящее изобретение предлагает способ получения легких олефинов из углеводородного исходного сырья, включающий в себя стадии: (а) предоставления углеводородной фракции в качестве исходного сырья; (b) подачу исходного сырья, по меньшей мере, в один реактор с неподвижным слоем или флюидизированным слоем катализатора, где сырью предоставляют возможность реагировать в присутствии катализатора, и (с) отделение и выделение легких олефинов из вытекающего потока реакционной зоны, в котором катализатор состоит из продукта, полученного выпариванием воды из смеси сырьевых материалов, включающей в себя 100 массовых частей молекулярного сита с каркасом групп -Si-OH-Al-, 0,01-5,0 массовых частей водонерастворимой соли металла и 0,05-17,0 массовых частей фосфатного соединения.

В способе изобретения исходным сырьем предпочтительно является бензино-лигроиновая фракция с широким диапазоном температур кипения или керосин и, более предпочтительно, бензино-лигроиновая фракция, содержащая С2-C15-углеводороды.

Предпочтительно, общее содержание парафиновых компонентов (н-парафинов и изопарафинов) в бензино-лигроиновой фракции с широким диапазоном температур кипения составляет 60-90 мас.%, и содержание олефинов в бензино-лигроиновой фракции составляет меньше, чем 20 мас.%.

Кроме того, способ изобретения дополнительно включает в себя стадии смешивания С4-C5-углеводородов, оставшихся после отделения и извлечения легких олефинов в стадии (с), с бензино-лигроиновой фракцией и получения смеси С4-5-углеводороды/бензино-лигроиновая фракция, применяемой в качестве исходного сырья.

Между тем, если реактором является реактор с неподвижным слоем катализатора, реакцию предпочтительно будут проводить при температуре 500-750°С, массовом отношении углеводород/ водяной пар 0,01-10 и объемной скорости 0,1-20 час-1.

Если реактором является реактор с флюидизированным слоем катализатора, реакцию предпочтительно будут проводить при температуре 500-750°С, массовом отношении углеводород/ водяной пар как 0,01-10, массовом отношении катализатор/углеводород 1-50 и времени пребывания углеводородов в зоне реакции 0,1-600 секунд.

Между тем, если катализатор применяют после обработки водяным паром в атмосфере 100% водяного пара при 750°С в течение 24 часов, общее содержание этилена и пропилена в вытекающем потоке реакционной зоны будет больше, чем 30 мас.% и массовое отношение этилен/пропилен будет 0,25-1,5.

Согласно настоящему изобретению определенный катализатор с гидротермической стабильностью обнаруживает превосходную реакционную характеристику при селективном получении легких олефинов с высоким выходом и высокой селективностью из углеводородов, особенно бензино-лигроиновой фракции с широким диапазоном температур кипения, даже в жестких условиях процесса, высокой температуре и влажности. В частности, способ изобретения является очень полезным в том, что он может поддерживать высокую активность крекинга даже при более низкой температуре, чем температура реакции, требуемая в прежнем термическом крекинге для получения легких олефинов, и, таким образом, может давать легкие олефины с высокой селективностью и превращением из углеводородного исходного сырья.

[Краткое описание чертежей]

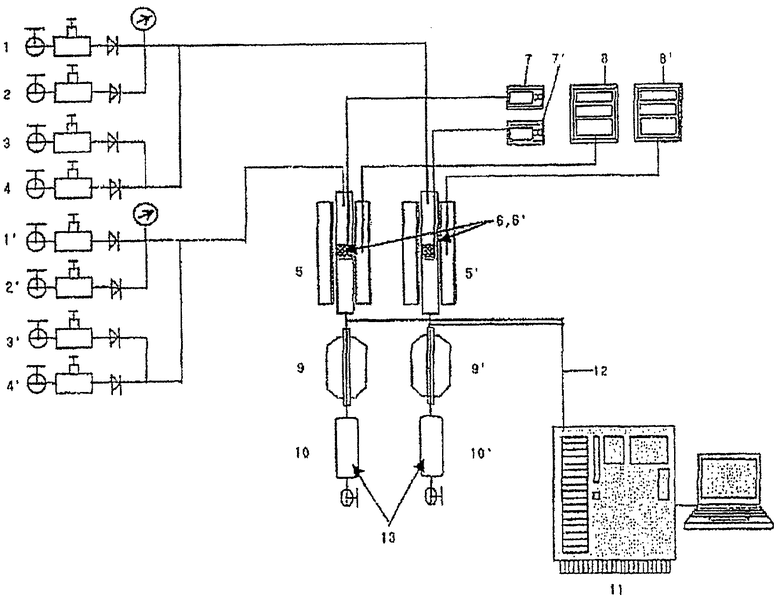

На чертеже схематически показана система для измерения реакционной активности катализатора во время получения легких олефинов согласно примерам настоящего изобретения и сравнительным примерам.

[Сущность изобретения]

Ниже настоящее изобретение будет описано более подробно.

Как описано выше, согласно настоящему изобретению применение пористого катализатора типа молекулярных сит с гидротермической стабильностью позволяет селективно получать легкие олефины с высоким выходом и высокой селективностью из углеводородного исходного сырья, особенно бензино-лигроиновой фракции с широким диапазоном температур кипения.

Пористый катализатор типа молекулярных сит, применяемый в способе изобретения для получения легких олефинов, состоит из продукта, полученного выпариванием воды из смеси исходных материалов, включающей в себя 100 массовых частей молекулярного сита с каркасом групп -Si-OH-Al-, 0,01-5,0 массовых частей водонерастворимой соли металла и 0,05-17,0 массовых частей фосфатного соединения. Когда этот продукт применяют в качестве катализатора для получения легких олефинов, он может проявлять превосходную гидротермическую стабильность, реакционную активность и селективность при повышенной экономической эффективности. Можно получать пористый катализатор типа молекулярных сит, который имеет требуемые физические и химические свойства, выбором и регулированием подходящим образом типа исходного материала для модификатора, отношения всех компонентов смеси, загружаемого количества, значения рН и температуры раствора во время загрузки и т.д. Во время проведения способа получения катализатора учитывают следующие технические условия:

(1) технологию селективной модификации только пор поверхности молекулярного сита фосфатным соединением, которое присутствует в форме иона, выбранного из моногидрофосфат-иона, дигидрофосфат-иона и фосфат-иона;

(2) технологию применения водонерастворимой соли металла для предотвращения ионного обмена протонов в молекулярном сите большим количеством растворенных ионов металла и в то же время стабилизации фосфатного соединения модифицируемого молекулярного сита и

(3) технологию стабилизации молекулярного сита, модифицированного фосфатным соединением и металлом, выпариванием воды.

С указанным техническим обоснованием можно применять любой носитель для катализатора, если он является молекулярным ситом, содержащим каркас групп -Si-OH-Al-.

Предпочтительным является применение любого молекулярного сита, выбранного из мезопористых молекулярных сит с размером пор 10-100 Ǻ и молярным отношением Si/Al 1-300, предпочтительно, приблизительно 25-80, включая цеолиты с размером пор 4-10 Å.

Среди них более предпочтительными являются ZSM-5, ферриерит, ZSM-11, морденит, бета-цеолит, МСМ-22, L-цеолит, МСМ-41, SBA-15 и/или Y-цеолит, общие свойства которых являются уже широко известными.

Применяемый здесь термин водонерастворимая соль металла с растворимостью (Ksp) меньше, чем 10-4, например, pKsp больше, чем 4. Примером этой соли металла может быть оксид, гидроксид, карбонат или оксалат металла со степенью окисления больше, чем +2. Предпочтительно, солью металла является оксид, гидроксид, карбонат или оксалат, по меньшей мере, одного металла, выбранного из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов со степенью окисления от +3 до +5.

Щелочноземельные металлы предпочтительно могут включать в себя Mg, Са, Sr и Ва, переходные металлы предпочтительно могут включать в себя Ti, V, Cr, Mn, Fe, Со, Ni и Cu и тяжелые металлы предпочтительно могут включать В, Al, Ga, In, Ti, Sn, Pb, Sb и Bi.

Между тем фосфатное соединение конкретно не ограничивают, если оно является соединением, известным в данной области. Однако, поскольку применение фосфорной кислоты в качестве фосфатного соединения имеет недостаток в том, что кристалличность пористого материала уменьшается, вместо фосфорной кислоты можно также применять алкилфосфиновые соединения, но существует проблема в том, что они не являются подходящими для применения при получении катализатора в больших количествах, поскольку они являются неэкономичными соединениями и обращение с ними не является легким. По этой причине предпочтительным является применение фосфорной кислоты, фосфата аммония [(NH4)3PO4, (NH4)2HPO4, (NH4)H2PO4] или алкилфосфата в качестве фосфатного соединения.

Вообще известно, что константы диссоциации pKa(1), pKa(2) и pKa(3) фосфорной кислоты (H3PO4) равны 2,2, 7,2 и 12,3 соответственно, и что фосфорная кислота присутствует в виде моногидрофосфат-иона ([НРО4]2-), дигидрофосфат-иона ([Н2РО4]-) и фосфат-иона ([PO4]3-) при рН 2,2, 7,2 и 12,3 соответственно. Поэтому должно быть очевидно, что требуемые химические разновидности фосфат-ионов можно селективно образовывать регулированием подходящим образом рН водного раствора, содержащего фосфатное соединение.

Пористый катализатор типа молекулярного сита, полученный из вышеописанной композиции, модифицируют одним соединением, выбранным из соединений, представленных нижеследующими формулами 1-3:

[Формула 1]

Мх(Н2РО4)у, где М представляет собой металл, х равно 1 и у равно целому числу от 2 до 6;

[Формула 2]

Mx(HPO4)у, где М представляет собой металл, х равно 2 и у равно целому числу от 2 до 6; и

[Формула 3]

Мх(PO4)у, где М представляет собой металл, х равно 3 и у равно целому числу от 2 до 6.

Согласно этому открытые кислотные центры вне пор пористого молекулярного сита селективно модифицируются модификатором, обладающим физической и химической стабильностью в атмосфере с высокой температурой и влажностью, так что поверхность цеолита может быть защищена от деалюминирования.

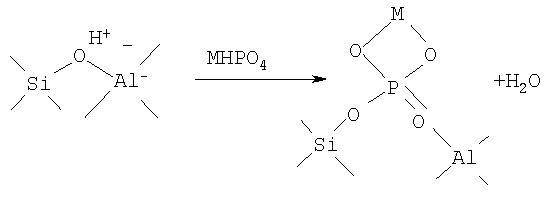

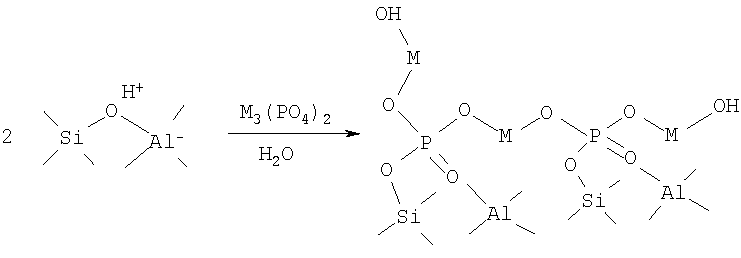

Хотя описание получения катализатора типа молекулярного сита не ограничивается определенной теорией, считается, что группы -Si-OH-Al-, образующие молекулярное сито, модифицируются композитной структурой фосфатное соединение/металл, как показано на нижеследующих схемах реакций 1 и 2, так чтобы конденсироваться с протоном цеолита, так что группа ≡P=O стабилизирует нестабильный Al, в то время как две группы -ОН стабилизируются металлами, в результате чего каркасная структура относительно стабильно сохраняется даже в атмосфере с высокой температурой и влажностью.

[Схема реакции 1]

Схема реакции [2]

Метод получения пористого катализатора типа молекулярных сит можно вполне разделить на два метода, и он включает в себя стадию удаления воды, содержащейся в вышеописанной смеси исходных материалов, способом селективного выпаривания так, чтобы выделить твердый продукт.

Ниже будет описан метод получения катализатора согласно одному предпочтительному варианту осуществления настоящего изобретения.

(1) Фосфатное соединение добавляют к водной суспензии, содержащей водонерастворимую соль металла, и смешивают с ней. Подходящее значение рН смеси устанавливают с применением общепринятого щелочного или кислотного водного раствора, такого как раствор NaOH, KOH, NH4OH, HCl или HNO3, и перемешивают ее при температуре приблизительно 20-60°С и, предпочтительно, приблизительно 40-50°С, в течение приблизительно от 30 минут до 3 часов, предпочтительно, приблизительно 1-3 часов, так чтобы фосфатное соединение в водном растворе присутствовало в форме иона, выбранного из моногидрофосфат-иона, дигидрофосфат-иона и фосфат-иона.

Конкретно, предпочтительным является регулирование рН смеси до требуемого диапазона так, чтобы только одна химическая разновидность фосфат-иона, которая существует при таком диапазоне рН, могла образовываться в водном растворе. То есть, если определенный диапазон рН не удовлетворяет указанному требованию, одна или несколько разновидностей фосфат-ионов могут совместно присутствовать в водном растворе, так что химические разновидности, модифицирующие пористую поверхность молекулярного сита, не могут быть однородными, что делает трудным обеспечение продолжительности действия модифицированного катализатора.

(2) К смеси части (1) добавляют молекулярное сито с каркасом групп -Si-OH-Al-. Образовавшуюся смесь перемешивают при температуре предпочтительно приблизительно 10-90°С, более предпочтительно, приблизительно 50-70°С, и определенном диапазоне рН, соответствующем целевому диапазону, до тех пор, пока вода в водной суспензии не будет полностью выпарена. Тем самым разновидность фосфат-иона, модифицирующая молекулярное сито, стабилизируется ионами металла, тогда как воду, присутствующую в суспензии, удаляют. Затем проводят вакуумное фильтрование для выделения твердого продукта. Таким путем получают катализатор типа молекулярного сита, имеющий -Si-OH-Al-каркас, модифицированный системой фосфат-соль металла.

Между тем, состав смеси исходных материалов, применяемой при получении катализатора, является следующим: 100 массовых частей молекулярного сита, имеющего -Si-OH-Al-каркас; 0,01-5,0 массовых частей водонерастворимой соли металла и 0,05-17,0 массовых частей фосфатного соединения.

Теперь будет описан способ получения катализатора согласно другому варианту осуществления настоящего изобретения.

(1) Фосфатное соединение добавляют к водной суспензии, содержащей водонерастворимую соль металла, и смешивают с ней. Подходящее значение рН смеси устанавливают с применением общепринятого щелочного или кислотного водного раствора, такого как раствор NaOH, KOH, NH4OH, HCl или HNO3, и перемешивают ее при температуре приблизительно 20-60°С и, предпочтительно, приблизительно 40-50°С, в течение приблизительно от 30 минут до 3 часов, предпочтительно, приблизительно 1-3 часа, так чтобы фосфатное соединение в водной суспензии присутствовало в форме иона, выбранного из моногидрофосфат-иона, дигидрофосфат-иона и фосфат-иона. Затем водную суспензию подвергают выпариванию воды при температуре предпочтительно 10-90°С, более предпочтительно, 50-70°С, при определенном диапазоне рН, подходящем для указанной цели, до тех пор, пока вода в водной суспензии не будет полностью выпарена. Затем твердый продукт фильтруют в вакууме и промывают для выделения первого твердого продукта. Таким путем получают систему водонерастворимый фосфат-соль металла.

(2) Добавляют первый твердый продукт части (1) и смешивают его с водным раствором, содержащим молекулярное сито с каркасом -Si-OH-Al-групп. Образовавшуюся смесь перемешивают при температуре предпочтительно приблизительно 20-60°С, более предпочтительно, приблизительно 40-50°С, в течение приблизительно от 30 минут до 7 часов, предпочтительно приблизительно 1-5 часов до тех пор, пока вода в смеси не будет полностью выпарена. Затем оставшийся твердый продукт фильтруют в вакууме для отделения второго твердого продукта. Таким путем получают катализатор типа молекулярного сита, имеющий -Si-OH-Al-каркас, модифицированный системой фосфат-соль металла.

Между тем смесь исходных материалов, используемую при получении катализатора, применяют таким регулируемым образом, чтобы состав смеси исходных материалов был следующим: 100 массовых частей молекулярного сита, имеющего -Si-OH-Al-каркас; 0,01-5,0 массовых частей водонерастворимой соли металла и 0,05-17,0 массовых частей фосфатного соединения. Конкретно, в терминах требуемого действия предпочтительно, чтобы первый твердый продукт применяли в количестве 0,01-20,0 массовых частей на 100 массовых частей молекулярного сита.

В вышеуказанных способах получения катализатора необходимо найти условия, при которых ионы металла, образованные растворением некоторого количества соли металла в водном растворе, могут стабилизировать только модифицированную разновидность фосфат-иона без ионного обмена с протоном молекулярного сита. В противном случае растворенные ионы металла будут подвергаться ионному обмену с протоном молекулярного сита со снижением числа кислотных центров, что приводит к снижению реакционной способности модифицированных катализаторов.

В соответствии с этим, как описано выше, посредством применения водонерастворимой соли металла, имеющей растворимость в водном растворе меньше, чем 10-4, предпочтительно, оксида, гидроксида, карбоната или оксалата, по меньшей мере, одного металла, выбранного из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов со степенью окисления от +3 до +5, можно по существу предотвратить феномен ионного обмена с протоном молекулярного сита посредством присутствия большого количества ионов металла, который является проблемой в случае применения водорастворимых солей металлов, и в то же время можно максимизировать эффект стабилизации модифицированных фосфат-ионов требуемыми ионами металлов.

Между тем следует поддерживать следующий состав смеси исходных материалов в водной суспензии для получения катализатора: 100 массовых частей молекулярного сита; 0,01-5,0 массовых частей водонерастворимой соли металла и 0,05-17,0 массовых частей фосфатного соединения. Если состав смеси исходных материалов выходит из указанного диапазона состава, поры поверхности молекулярного сита не будут селективно модифицироваться модификатором, и число кислотных центров будет скорее уменьшаться, приводя к снижению каталитической активности. Конкретно, молярное отношение водонерастворимой соли металла к фосфатному соединению составляет 1,0:0,3-10,0, предпочтительно, 1,0:0,7-5,0. Если молярное отношение фосфатного соединения к водонерастворимой соли металла меньше, чем 0,3, то возникнет проблема, состоящая в том, что ионы металлов присутствуют в избытке, так что число кислотных центров в молекулярном сите снижается, приводя к снижению реакционной способности модифицированного катализатора. С другой стороны, если отношение фосфатного соединения к водонерастворимой соли металла больше, чем 10,0, то возникнет проблема, состоящая в том, что каркас молекулярного сита недостаточно модифицирован, так что гидротермическая стабильность модифицированного молекулярного сита становится недостаточной.

Далее будет описан способ изобретения для получения легких олефинов из углеводородного исходного сырья с применением вышеописанного пористого катализатора типа молекулярного сита, где обязательным требованием является гидротермическая стабильность катализатора в жестких условиях, высокой температуре и влажности.

В качестве углеводородного исходного сырья можно применять бензино-лигроиновую фракцию с широким диапазоном температур кипения или керосин. Более предпочтительно, можно применять бензино-лигроиновую фракцию с широким диапазоном температур кипения, содержащую С2-15-углеводороды. Наиболее подходящей реакцией способа для этого углеводородного исходного сырья может быть реакция каталитического крекинга, но способ, в частности, не ограничивается этим.

Примеры исходного сырья, которое можно применять в настоящем изобретении, включают в себя помимо бензино-лигроиновой фракции с широким диапазоном температур кипения, дорогую легкую бензино-лигроиновую фракцию, применяемую в способе крекинга с водяным паром для получения легких олефинов, и содержащее олефины исходное сырье, обычно применяемое во многих способах каталитического крекинга, и С20-30-тяжелые фракции, которые применяли в прежнем способе FCC.

Среди них бензино-лигроиновая фракция с широким диапазоном температур кипения является фракцией, содержащей С2-12-углеводороды и полученной непосредственно в способах переработки сырой нефти, и содержит парафины (н-парафины и изопарафины), нафтены, ароматические углеводороды и т.д. и может иногда содержать олефиновые соединения. Обычно, чем выше содержание парафиновых компонентов в бензино-лигроиновой фракции, тем легче становится бензино-лигроиновая фракция, и, с другой стороны, чем ниже содержание парафиновых компонентов, тем тяжелее становится бензино-лигроиновая фракция.

Согласно настоящему изобретению исходное сырье выбирают с учетом выхода продукта, экономической эффективности и т.д. С учетом таких факторов можно применять бензино-лигроиновую фракцию с широким диапазоном температур кипения, у которой общее содержание парафиновых компонентов (н-парафинов и изопарафинов) составляет 60-90 мас.%, более предпочтительно, 60-80 мас.% и, наиболее предпочтительно, 60-70 мас.%. Кроме того, выбранная бензино-лигроиновая фракция может содержать олефины в количестве меньше, чем 20 мас.%, предпочтительно, меньше, чем 10 мас.%, и наиболее предпочтительно, меньше, чем 5 мас.%. Ниже, в таблице 1 показан иллюстративный состав исходного сырья (в мас.%), которое можно применять в настоящем изобретении.

Кроме того, в настоящем изобретении исходное сырье, бензино-лигроиновую фракцию, можно также применять в смеси с С4-5-углеводородами, оставшимися после отделения и выделения легких олефинов и тяжелых продуктов из выходящего потока реакционной зоны, содержащей катализатор.

В настоящем изобретении реакционная зона может включать в себя, по меньшей мере, один реактор и, предпочтительно, реактор с неподвижным слоем или флюидизированным слоем катализатора. В реакторе исходное сырье превращается в большое количество легких олефинов реакцией конверсии (например, реакцией каталитического крекинга) с катализатором изобретения.

Каталитическая активность обычно в высокой степени зависит от температуры реакции, объемной скорости, массового отношения бензино-лигроиновая фракция/ водяной пар и т.д. В этом случае должны быть условия реакции, определяемые следующими соображениями: самая низкая возможная температура для минимизации потребления энергии, оптимальная конверсия, оптимальное образование олефинов, минимизация деактивации катализатора, вызванной образованием кокса, и т.д. Согласно предпочтительному варианту осуществления настоящего изобретения температурой реакции является приблизительно 500-750°С, предпочтительно, приблизительно 600-700°С и, более предпочтительно, приблизительно 610-680°С. Кроме того, массовым отношением углеводород/ водяной пар является приблизительно 0,01-10, предпочтительно, приблизительно 0,1-2,0 и, более предпочтительно, приблизительно 0,3-1,0.

Если применяют реактор с неподвижным слоем, объемная скорость будет приблизительно 0,1-20 час-1, предпочтительно, приблизительно 0,3-10 час-1 и, более предпочтительно, приблизительно 0,5-4 час-. Кроме того, если применяют реактор с флюидизированным слоем катализатора, массовое отношение катализатор/углеводород будет приблизительно 1-50, предпочтительно, приблизительно 5-30 и, более предпочтительно, приблизительно 10-20 и время пребывания углеводородов в зоне реакции будет приблизительно 0,1-600 секунд, предпочтительно, приблизительно 0,5-120 секунд и, более предпочтительно, приблизительно 1-20 секунд.

Между тем, для проверки того, можно ли каталитическую активность катализатора молекулярного типа согласно настоящему изобретению сохранять до некоторой степени даже в жестких условиях, или он деактивируется в этих условиях, катализатор изобретения обрабатывали водяным паром в атмосфере 100% водяного пара при 750°С в течение 24 часов. То есть, если катализатор изобретения применяют после обработки водяным паром в вышеописанной атмосфере, содержание легких олефинов (т.е. этилена и пропилена) в выходящем потоке указанной зоны реакции будет предпочтительно больше, чем приблизительно 30 мас.%, более предпочтительно, больше, чем приблизительно 35 мас.%, и, наиболее предпочтительно, больше, чем приблизительно 40 мас.%. В этом случае массовое отношение этилен/пропилен предпочтительно составляет приблизительно 0,25-1,5, более предпочтительно, 0,5-1,4 и, наиболее предпочтительно, 0,7-1,3, это указывает на то, что пропилен образуется в относительно большем количестве.

[Способ изобретения]

Далее настоящее изобретение будет описано более подробно посредством примеров. Должно быть понятно, однако, что эти примеры не должны истолковываться как ограничивающие объем настоящего изобретения.

Пример 1

A) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (цеолит) с молярным отношением Si/Al 25 и 0,55 г концентрированной фосфорной кислоты (85% Н3РО4) и смесь перемешивают в течение 20 минут. К перемешиваемому раствору добавляют 0,36 г Mg(OH)2 и рН смеси устанавливают до 7-8 с применением аммиачной воды с последующим перемешиванием при температуре приблизительно 45°С в течение приблизительно 20 минут. Затем смесь перемешивают приблизительно при 50°С до полного выпаривания воды и затем применяют фильтрование в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе при температуре 500°С в течение 5 часов, таким образом получая катализатор Mg-HPO4-HZSM-5.

B) Стадия обработки водяным паром для оценки гидротермической стабильности

Для оценки гидротермической стабильности катализатора катализатор выдерживают в атмосфере 100% водяного пара при 750°С в течение 24 часов.

C) Получение легких олефинов

Как показано на чертеже, система для измерения активности катализатора во время получения легких олефинов включает в себя устройство 4 для подачи бензино-лигроиновой фракции, устройство 3 для подачи воды, реакторы 5 и 5' с неподвижным слоем и устройство для оценки активности, которые в целом соединены друг с другом. В этом случае в качестве исходного сырья применяют бензино-лигроиновую фракцию, указанную в приведенной выше таблице 1. Бензино-лигроиновую фракцию и воду, подаваемые насосом для введения жидкости, смешивают друг с другом в подогревателе (не показан) при 300°С и смешивают с 6 мл/мин Не и 3 мл/мин N2, подаваемыми устройствами 2 и 2' для подачи гелия и устройствами 1 и 1' для подачи азота соответственно, и смесь подают в реакторы 5 и 5' с неподвижным слоем. В это время количество и скорость подачи каждого газа регулируют регулятором потока (не показан). Реакторы с неподвижным слоем разделяют на внутренний реактор и наружный реактор, где наружный реактор, реактор Inconel, изготовлен с размерами 38 см в длину и 4,6 см наружного диаметра, и внутренний реактор, изготовленный из нержавеющей стали, изготовляют с размерами 20 см в длину и 0,5 дюйма наружного диаметра. Температуру в реакторах указывают устройствами для измерения температуры 7 и 7' и условия реакции регулируют регуляторами PID (8 и 8' NP200; Han Young Electronics Co., Ltd, Korea).

Газ, подаваемый в реакторы, проходит через внутренний реактор и затем проходит через наружный реактор, через который протекает 40 мл/мин Не. Нижнюю часть внутреннего реактора наполняют катализатором. Смешанный газ подвергают каталитическому крекингу при прохождении через слои 6 и 6' катализатора, и после реакции состав продукта 12 в паровой фазе количественно определяют в оперативном режиме газовым хроматографом 11 (Model: HP 6890N). Оставшийся продукт 13 в жидкой фазе, пропускаемый через холодильники 9 и 9', собирают в танках для хранения 10 и 10' и состав количественно определяют газовым хроматографом (Model: DS 6200, не показан). Количество катализатора, применяемого в реакции каталитического крекинга, составляет 0,5 г, подаваемое количество каждого из бензино-лигроиновой фракции и воды составляет 0,5 г/час, и реакцию проводят при 675°С.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Пример 2

А) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (цеолит) с молярным отношением Si/Al 25 и 0,26 г концентрированной фосфорной кислоты (85% H3PO4) и смесь перемешивают в течение приблизительно 20 минут. К перемешиваемому раствору добавляют 0,08 г Mg(OH)2 и рН смеси устанавливают до 2-3 с применением водного раствора азотной кислоты с последующим перемешиванием при температуре приблизительно 45°С в течение приблизительно 20 минут. После перемешивания смеси приблизительно при 50°С до полного выпаривания воды проводят фильтрование в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе при температуре 500°С в течение 5 часов, таким образом получая катализатор Mg-H2PO4-HZSM-5.

B) Стадия обработки водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Получение легких олефинов проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Пример 3

A) Получение катализатора

Суспензию, включающую в себя 6,6 кг молекулярного сита Mg-H2PO4-HZSM-5, полученного в части (А) примера 2, 2,07 кг цеолита Y и 3 кг связывающего вещества, оксида алюминия, перемешивают с последующей сушкой распылением, таким образом получая гранулированный катализатор со средним размером частиц 80 мкм.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

В данном примере реакционную систему с флюидизированным слоем применяют для измерения активности катализатора во время получения легких олефинов. Реакционная система с флюидизированным слоем включает в себя вертикальный реактор, регенератор, отпарное устройство и стабилизатор. Вертикальный реактор имеет длину 2,5 м и диаметр 1 см, регенератор имеет длину 1,5 м и диаметр 12 см, отпарное устройство имеет длину 2 м и диаметр 10 см, и стабилизатор имеет длину 1,7 м и диаметр 15 см.

В качестве исходного сырья применяют бензино-лигроиновую фракцию, указанную выше в таблице 1.

У впускного отверстия вертикального реактора подают исходное сырье, водяной пар и катализатор и смешивают их друг с другом таким образом, что исходное сырье подают в количестве 133 г/час при 400°С, водяной пар подают в количестве 45 г/час при 400°С и катализатор подают в количестве 5320 г/час при 725°С. Во время пропускания смеси через вертикальный реактор происходит реакция каталитического крекинга во флюидизированном слое, и выпускное отверстие реактора имеет температуру 675°С. Смесь, прошедшую через вертикальный реактор, разделяют на катализатор и фракцию в опарном устройстве при 500°С. Отделенный катализатор рециркулируют в регенератор, а фракция течет в стабилизатор. Катализатор, введенный в регенератор, регенерируют при контактировании с воздухом при 725°С и регенерированный катализатор снова подают в вертикальный реактор. Фракцию, введенную в стабилизатор, разделяют на газовый компонент и жидкий компонент при -10°С.

Анализ фракций газовых компонентов и жидких компонентов, полученных реакцией, проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Пример 4

A) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (цеолит) с молярным отношением Si/Al 25 и 0,18 г концентрированной фосфорной кислоты (85% Н3РО4) и смесь перемешивают в течение 20 минут. К перемешиваемому раствору добавляют 0,146 г Mg(OH)2 и рН смеси устанавливают до 12-13 с применением аммиачной воды с последующим перемешиванием при температуре приблизительно 45°С в течение приблизительно 20 минут. После перемешивания смеси приблизительно при 50°С до полного выпаривания воды проводят фильтрование в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе приблизительно при 500°С в течение 5 часов, таким образом получая катализатор Mg-PO4-HZSM-5.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

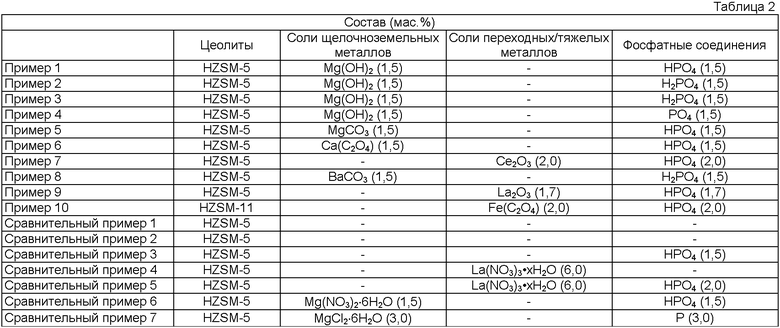

Примеры 5-10

A) Получение катализаторов

Катализаторы получают таким же способом, как в примере 1, за исключением того, что состав смеси исходных материалов изменяют, как показано ниже в таблице 2.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 1

A) Получение катализатора

Катализатор HZSM-5 получают кальцинированием 10 г HZSM-5 (Si/Al=25, цеолит) на воздухе при температуре приблизительно 500°С в течение 5 часов.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром не проводят.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 2

A) Получение катализатора

Катализатор HZSM-5 получают кальцинированием 10 г HZSM-5 (Si/Al=25, цеолит) на воздухе при температуре приблизительно 500°С в течение 5 часов.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 3

А) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (Si/Al=25; цеолит) и 0,15 г концентрированной фосфорной кислоты (85% Н3РО4). рН смеси устанавливают до 7-8 с применением аммиачной воды и затем перемешивают приблизительно при 50°С до полного выпаривания воды. Затем проводят фильтрование в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе при температуре приблизительно 500°С в течение 5 часов, таким образом получая катализатор HPO4-HZSM-5.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 4

A) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (Si/Al=25; цеолит) и 1,4 г La(NO3)3·xH2O. Смесь перемешивают приблизительно при 50°С до полного выпаривания воды. Оставшийся материал фильтруют в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе при температуре 500°С в течение 5 часов, таким образом получая катализатор La-HZSM-5.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

С) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 5

Д) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (Si/Al=25; цеолит) и 0,74 г концентрированной фосфорной кислоты (85% Н3РО4) и смесь перемешивают в течение приблизительно 20 минут. К раствору добавляют 1,40 г La(NO3)3·xH2O и рН смеси устанавливают до 7-8 с последующим перемешиванием при температуре приблизительно 45°С в течение 20 минут. После перемешивания смеси при температуре приблизительно 50°С до полного выпаривания воды оставшийся материал фильтруют в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе при температуре приблизительно 500°С в течение 5 часов, таким образом получая катализатор La-H3PO4-HZSM-5.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 6

A) Получение катализатора

К 100 мл дистиллированной воды добавляют 10 г HZSM-5 (Si/Al=25; цеолит) и 0,55 г концентрированной фосфорной кислоты (85% H3PO4) с последующим перемешиванием в течение 20 минут. К перемешиваемому раствору добавляют 1,58 г Mg(NO3)2·6H2O и рН смеси устанавливают до 7-8 с применением аммиачной воды и затем перемешивают при температуре приблизительно 45°С в течение приблизительно 20 минут. После перемешивания смеси приблизительно при 50°С до полного выпаривания воды применяют фильтрование в вакууме для отделения твердого продукта. Отделенный твердый продукт кальцинируют на воздухе при температуре приблизительно 500°С в течение 5 часов, таким образом получая катализатор Mg-H3PO4-HZSM-5.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

Сравнительный пример 7

A) Получение катализатора

Катализатор получают согласно методу, описанному в патенте США №6211104 В1. Катализатор получают следующим конкретным методом. К 40 г раствора 85%-ной фосфорной кислоты и MgCl2·6H2O в дистиллированной воде добавляют 20 г NH4-ZSM-5 и молекулярное сито загружают ионами металла с последующим перемешиванием. Затем загруженное молекулярное сито сушат в печи при 120°С и, наконец, кальцинируют при 550°С в течение 2 часов.

B) Обработка водяным паром для оценки гидротермической стабильности

Обработку катализатора водяным паром проводят таким же способом, как в примере 1.

C) Получение легких олефинов

Эту стадию проводят таким же способом, как в примере 1.

Полученные результаты конверсии, селективность в отношении легких олефинов (этилена и пропилена) в продукте реакции и массовое отношение этилен/пропилен показаны в приведенной ниже таблице 3.

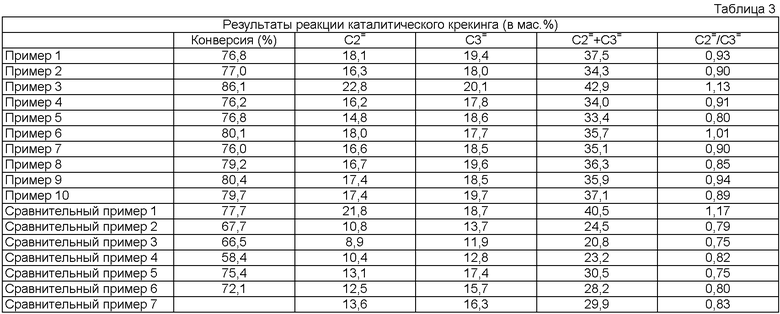

Как можно видеть в таблице 3, реакционная способность катализатора является различной в способах получения легких олефинов согласно примерам и сравнительным примерам. А именно, в случае примеров 1-10 согласно настоящему изобретению даже при применении катализатора, обработанного водяным паром в атмосфере с высокой температурой и влажностью (выдерживают при 750°С в 100% водяном паре в течение 24 часов), показана высокая конверсия приблизительно 76-80 мас.% и в то же время высокая селективность, соответствующая сумме этилена + пропилена приблизительно 33-37 мас.% (массовое отношение этилен/пропилен = приблизительно 0,8-1,0).

С другой стороны, можно наблюдать, что необработанный водяным паром HZSM-5, применяемый в сравнительном примере 1, проявлял конверсию 77,7 мас.% и образование суммы этилена + пропилена 40,5 мас.%, но применение HZSM-5, обработанного водяным паром в жестких условиях гидротермической атмосферы, как в сравнительном примере 2, показало быстрые снижения в конверсии и образовании суммы этилена + пропилена до 67,7 мас.% и 24,5 мас.% соответственно. В сравнительных примерах 2, 3, 4 и 6 конверсия была приблизительно 58-75 мас.% и сумма образования этилена + пропилена была 20-30 мас.%, указывая на то, что эти сравнительные примеры, включающие в себя сравнительный пример 5, проявляли очень низкую конверсию и образование олефинов по сравнению со способом получения изобретения.

Между тем сравнительный пример 5 показал конверсию приблизительно 75,4 мас.% и образование суммы этилена + пропилена 30,5 мас.%. Как можно увидеть, эти результаты хуже результатов примеров 1-9, и, как считают, это является результатом применения соли азотной кислоты, которая является водорастворимой солью металла, а не водонерастворимой солью, приводящего к снижению гидротермической стабильности.

Кроме того, оцененная реакционная способность катализатора, полученного согласно методу, описанному в патенте США №6211104 В1, хуже реакционной способности катализатора способа изобретения.

Как описано выше, в способе изобретения применение катализатора, который был гидротермическим образом обработан в атмосфере 100% водяного пара при 750°С в течение 24 часов, показало получение С2=+С3==33-37%, тогда как применение катализаторов HZSM-5, P-HZSM-5 и La-HZSM-5 показало получение С2=+С3==23-24% и применение La-P-HZSM-5 показало получение С2=+С3= = приблизительно 30%. Кроме того, регулирование компонентов и отношения химических соединений в композиции, модифицирующей катализатор, применяемый в способе получения олефинов согласно настоящему изобретению, показывает, что можно гарантировать гидротермическую стабильность и в то же время можно регулировать конверсию и отношение C2=/C3= в способе получения олефинов. Кроме того, катализатор изобретения имеет превосходную реакционную активность, требуемую при получении легких олефинов из бензино-лигроиновой фракции, содержащей C2-12-углеводороды.

[Промышленная применимость]

Как описано выше, согласно настоящему изобретению применение определенного катализатора, обладающего гидротермической стабильностью, обнаруживает превосходную реакционную характеристику в селективности образования легких олефинов при высоком выходе и с высокой селективностью из углеводородного исходного сырья, особенно бензино-лигроиновой фракции с широким диапазоном температур кипения, даже в способе, проводимом в жестких условиях, высокой температуры и влажности. В частности, способ изобретения является очень полезным тем, что он может сохранять высокую активность крекинга даже при температуре ниже, чем температура реакции, требуемая в предшествующем способе термического крекинга для получения легких олефинов, и поэтому его можно применять для получения легких олефинов с высокой селективностью и высокой конверсией из углеводородного исходного сырья.

Хотя предпочтительные варианты осуществления настоящего изобретения описаны для иллюстративных целей, специалисту в данной области будет понятно, что возможны простые модификации, добавления и замены, не выходящие за пределы объема и сущности изобретения, описываемых в прилагаемой формуле изобретения.

Изобретение относится к способу получения легких олефинов из углеводородного исходного сырья, включающему в себя следующие стадии: (а) обеспечение неочищенной нафты или керосина в качестве исходного сырья; (b) подачу исходного сырья, по меньшей мере, в один реактор с неподвижным слоем или флюидизированным (псевдоожиженным) слоем, где сырью предоставляется возможность для реакции в присутствии катализатора, и (с) отделение и выделение легких олефинов из вытекающего потока реакционной зоны; где катализатор состоит из продукта, полученного выпариванием воды из смеси исходных материалов, включающей в себя 100 массовых частей молекулярного сита с каркасом -Si-OH-Al-групп, 0,01-5,0 массовых частей водонерастворимой соли металла и 0,05-17,0 массовых частей фосфатного соединения, где нерастворимая в воде соль металла является оксидом, гидроксидом или оксалатом, по меньшей мере, одного металла, выбранного из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов, имеющих степень окисления +3+5. Применение настоящего способа позволяет сохранять каталитическую активность в течение длительного периода времени при высокой температуре и атмосфере высокой влажности. 6 з.п. ф-лы, 3 табл., 1 ил.

1. Способ получения легких олефинов из углеводородного исходного сырья, включающий в себя следующие стадии:

(a) обеспечение неочищенной нафты или керосина в качестве исходного сырья;

(b) подачу исходного сырья, по меньшей мере, в один реактор с неподвижным слоем или флюидизированным (псевдоожиженным) слоем, где сырью предоставляется возможность для реакции в присутствии катализатора, и

(c) отделение и выделение легких олефинов из вытекающего потока реакционной зоны;

где катализатор состоит из продукта, полученного выпариванием воды из смеси исходных материалов, включающей в себя 100 мас.ч. молекулярного сита с каркасом -Si-OH-Al-групп, 0,01-5,0 мас.ч. водонерастворимой соли металла и 0,05-17,0 мас.ч. фосфатного соединения, где нерастворимая в воде соль металла является оксидом, гидроксидом или оксалатом, по меньшей мере, одного металла, выбранного из группы, состоящей из щелочноземельных металлов, переходных металлов и тяжелых металлов, имеющих степень окисления +3-+5.

2. Способ по п.1, отличающийся тем, что исходным сырьем является бензино-лигроиновая (нафта) фракция, содержащая С2-15-углеводороды.

3. Способ по п.1, отличающийся тем, что общее содержание парафиновых компонентов (н-парафинов и изопарафинов) в исходном сырье составляет 60-90 мас.% и содержание олефинов в исходном сырье составляет меньше, чем 20 мас.%.

4. Способ по п.2, отличающийся тем, что он дополнительно включает стадии смешивания С4-5-углеводородов, оставшихся после отделения и выделения легких олефинов в стадии (с), с бензино-лигроиновой фракцией (нафта) и получения смеси C4-5-углеводороды/бензино-лигроиновая фракция (нафта), применяемой в качестве исходного сырья.

5. Способ по п.1, отличающийся тем, что, если реактором является реактор с флюидизированным (псевдоожиженным) слоем, то реакцию проводят при температуре 500-750°С, массовом отношении углеводород/водяной пар 0,01-10, массовом отношении катализатор/углеводород 1-50 и времени пребывания углеводородов в реакторе 0,1-600 с.

6. Способ по п.1, отличающийся тем, что, если реактором является реактор с неподвижным слоем, то реакцию проводят при температуре 500-750°С, массовом отношении углеводород/водяной пар 0,01-10 и объемной скорости 0,1-20 ч-1.

7. Способ по п.1, отличающийся тем, что, если катализатор применяют после обработки водяным паром в атмосфере 100% водяного пара при 750°С в течение 24 ч, общее содержание этилена и пропилена в вытекающем потоке реакционной зоны будет больше, чем 30 мас.% и массовое отношение этилен/пропилен будет 0,25-1,5.

| US 2005020867 A1, 27.01.2005 | |||

| Способ получения низкомолекулярных олефинов | 1981 |

|

SU1148847A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 6342153 В1, 29.01.2002 | |||

| US 5952259 А, 14.09.1999 | |||

| US 5350722 A, 27.09.1994. | |||

Авторы

Даты

2010-12-27—Публикация

2006-06-14—Подача