Изобретение относится к способам получения кремния путем электролитического рафинирования материалов на основе кремния.

В настоящее время кремний широко применяется в электронной и металлургической отраслях промышленности. Кремниевые материалы и материалы на основе кремния способны обеспечить значительное повышение эффективности литий-ионных химических источников тока и фотоэлектрических элементов.

В промышленности реализован способ получения кремния, включающий многоступенчатое разложение силана и хлорсиланов при температуре 900-1050°C. Различные варианты исполнения способа позволяют получать материалы уникальной структуры: от макроструктурных осадков до наноразмерных пленок и трубок. Однако такой способ характеризуется высокими удельными затратами, сложным аппаратурным оформлением, необходимостью поддержания глубокого вакуума при высокой температуре. В сочетании с химически агрессивными газами-носителями кремния эти условия предъявляют высокие требования к конструкционным материалам, что сказывается на себестоимости конечного продукта.

Одним из наиболее дешевых и перспективных способов получения кремния и наноматериалов на его основе с управляемой морфологией является электроосаждение кремния из расплавленных солей. При электроосаждении из расплавленных солей в качестве источника кремния используют гексафторосиликат калия или оксид кремния либо растворимый кремниевый анод, а расплавленные соли обычно представлены смесью, содержащей фториды и хлориды щелочных и щелочноземельных металлов. Условия проведения электролиза (температура процесса, потенциал электроосаждения осаждения), а также морфология и чистота получаемого кремния во многом определяются составом выбранной в качестве электролита расплавленной смеси солей.

Известен электролитический способ получения кремния из расплавленных солей, включающий электролиз расплава KF-KCl-K2SiF6 при температуре 650°C и выше, при этом электроосаждение кремния производят на графитовый или стеклоуглеродный катод при плотностях тока от 0.005 до 0.1 А/см2 [Структура осадков кремния, полученных электролизом фторидно-хлоридного расплава / Д.Б. Фроленко, З.С. Мартемьянова, З.И. Валеев, А.Н. Барабошкин // Электрохимия. -1992. -Т.28, №12. - . 1737-1745]. Благодаря доступности компонентов расплава и их высокой растворимости в воде способ можно считать одним из самых привлекательных, поскольку важным фактором является возможность отделения электроосажденного кремния от солей. Недостатком способа является то, что в составе используемой соли в количестве до 90 мас.% присутствует гигроскопичный, относительно токсичный и химически агрессивный фторид калия (KF). Это приводит к необходимости тщательной предварительной очистки фторида калия или смеси KF-KCl от примесей (влага, электроположительные элементы) перед проведением электроосаждения кремния. Даже при соответствующей очистке расплава возможность получения из высокочистого кремния будет ограничена.

Известен также электролитический способ получения кремния из расплавленных солей, включающий электрохимическое восстановление силиката кальция CaSiO3 на графитовом катоде в расплаве CaCl2-MgCl2-NaCl при температуре 650°С [Low Temperature Molten Salt Production of Silicon Nanowires by Electrochemical Reduction of CaSiO3 / Y. Dong, T. Slade, M.J. Stolt, L. Li [et al.]. -DOI: 10.1002/anie.201707064 // Angewandte Chemie International Edition. -2017. -№56(46). - p. 14453-14457]. Благодаря высокой растворимости CaSiO3 и CaO в указанном расплаве способ характеризуется высокой скоростью переноса ионов O2- и, как следствие, высокой скоростью восстановления силиката кальция. Недостатками способа являются гигроскопичность компонентов расплава (CaCl2 и MgCl2), высокое напряжение разложения CaSiO3 и нестабильность анионного состава, которая может приводить к нестабильности параметров электроосаждения кремния. Следовательно, для осуществления способа потребуется предварительная тщательная очистка компонентов расплава и относительно высокие энергетические затраты для разложения CaSiO3.

Известен электролитический способ получения кремния из расплавленных солей, включающий электролиз расплава KF-KCl-CsCl-K2SiF6 при температурах от 550 до 750°C при плотностях тока до 150 мА/см2 [RU2399698, опубл. 20.09.2010 г]. Осаждение кремния ведут на твердых катодах (графит, стеклоуглерод, никель, серебро). Преимуществом использования данного состава является невысокая упругость паров кремнийсодержащей добавки, что приводит к снижению её потери через газовую фазу во время проведения электролиза. Также кремниевые осадки, полученные в вышеупомянутом расплаве, относительно легко будут очищаться от остатков электролита. К недостаткам, как уже было описано ранее, можно отнести необходимость предварительной очистки входящего в состав гигроскопичного фторида калия или готового расплава от влаги и электроположительных примесей, а также коррозионное воздействие электролита на материалы электролизера.

Наиболее близким к заявляемому является способ электролитического получения кремния из расплавленных солей, включающий электролиз расплавленного галогенидного электролита в составе хлорида калия KCl с добавкой от 1 до 5 мас.% K2SiF6 при температуре 790-800°C [Гевел Т.А., Жук С.И., Устинова Ю.А., Суздальцев А.В., Зайков Ю.П. Электровыделение кремния из расплава KCl-K2SiF6 // Расплавы, 2021, №2, с. 187-198]. Электролиз ведут при катодной плотности тока до 0.030 А/см2 и потенциале катода от -0.1 до -0.25 В относительно потенциала кремниевого квазиэлектрода сравнения. В отличие от ряда известных способов электролитического получения кремния, при осуществлении данного способа используют электролит без фторида калия (KF), что позволяет упростить процедуру подготовки солей перед электролизом, помимо этого, становится возможным получение кремния высокой чистоты, а также снижается агрессивность электролита по отношению к конструкционным материалам электролизера. Однако устойчивость добавки K2SiF6 при указанной температуре осуществления способа будет крайне низкой. Соответственно, равновесное содержание кремнийсодержащих ионов в электролите будет небольшим, и по этой причине данный способ будет характеризоваться низкими скоростями электроосаждения кремния.

Задача настоящего изобретения заключается в снижении температуры электролитического получения кремния из расплавленных солей с целью повышения устойчивости кремнийсодержащих электроактивных ионов в расплаве.

Поставленная задача решена тем, что в заявляемом электролитическом способе получения кремния из расплавленных солей в качестве электролита, как и в прототипе, используют галогенидный расплав с добавкой K2SiF6, при этом электролиз осуществляют при температуре. Заявленный способ отличается тем, что электролиз расплава ведут при температуре от 400 до 650°C при катодной плотности тока не выше 0.1 А/см2 и потенциале катода от -0.15 до -0.4 В относительно потенциала кремниевого электрода, при этом в качестве электролита используют смесь, содержащую (мас. %):

0-30 - хлорида лития (LiCl);

10-30 - хлорида калия (KCl);

55-85 - хлорида цезия (CsCl);

не выше 3 - фторида цезия (CsF);

0.1-5 - гексафторсиликата калия (K2SiF6).

Сущность способа заключается в том, что электролит из указанного диапазона составов позволяет вести электролиз при температуре ниже температуры активного термического разложения гексафторсиликата калия (около 550°C), при этом в составе электролита не используется химически агрессивный и требующий очистки фторид калия (KF). При этом с целью повышения скорости электроосаждения кремния в электролит вводят добавку фторида цезия (CsF) в количестве не более 3 мас.%. Превышение содержания фторида цезия (CsF) в расплавленном электролите выше указанного предела представляется нецелесообразным, поскольку фторидные компоненты хуже подвергаются очистке от примесей, повышают химическую активность электролита и, как следствие, приводят к повышению коррозии конструкционных элементов реактора для осуществления способа и загрязнению получаемого кремния.

Во избежание электровосстановления щелочного металла экспериментальным путем был подобран режим осуществления способа: катодная плотность тока не должна превышать 0.1 А/см2, а потенциал катода должен находиться в диапазоне от -0.15 до -0.4 В относительно потенциала кремниевого электрода.

Технический результат заключается в электролитическом получении кремния при пониженной температуре в химически менее агрессивном электролите, что позволит снизить энергозатраты, повысить чистоту кремния, а также увеличить срок эксплуатации конструкционных материалов и реактора для осуществления способа.

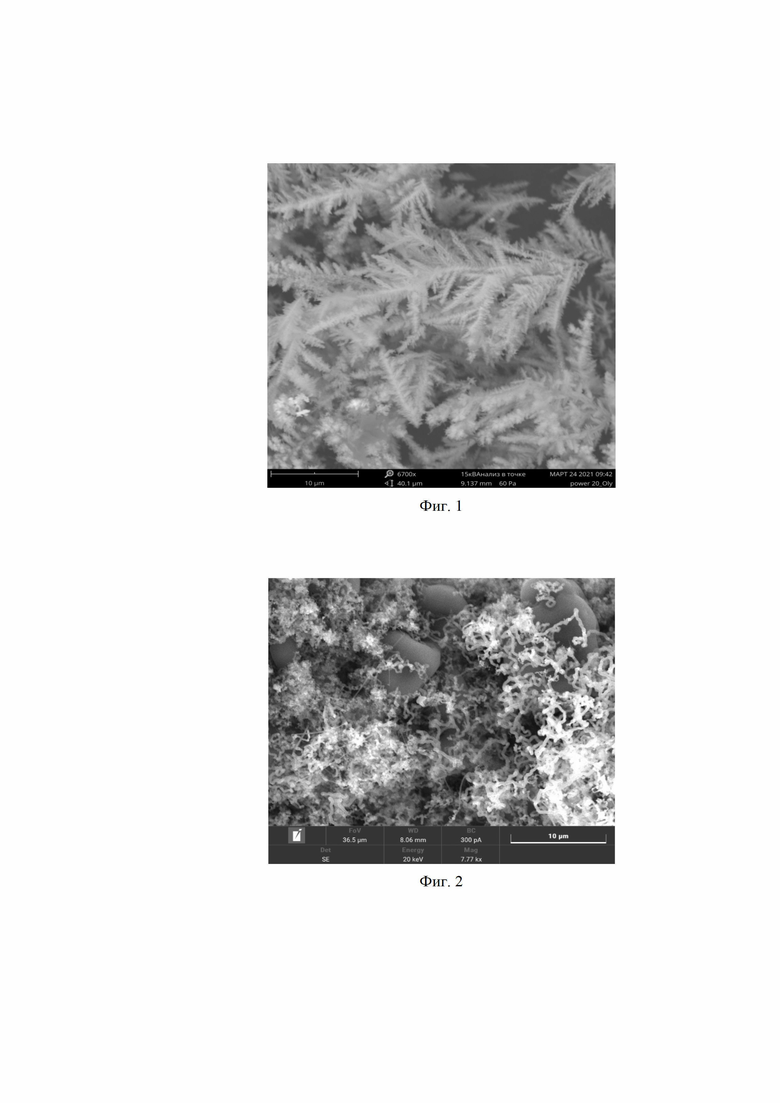

Заявляемый способ иллюстрируется таблицей, в которой приведены результаты апробации способа в лабораторном электролизере, а также фигурами 1, 2, на которых приведены осадки кремния.

Для экспериментальной апробации была выполнена серия электролизных испытаний, в которых варьировали состав расплава, температуру, потенциал катода и катодную плотность тока. Все эксперименты осуществляли в герметичном перчаточном боксе с атмосферой аргона. Расплавленные электролиты готовили из предварительно очищенных индивидуальных солей KCl, CsCl, LiCl, CsF и K2SiF6 квалификации «х.ч.» (Реахим, Россия) в стеклоуглеродном тигле. Перед проведением экспериментов электроды (катод - стеклоуглерод, анод - поликристаллический кремний, квазиэлектрод сравнения - кремний КР-00) и платино-платинородиевую термопару погружали в расплав, фиксируя их во фторопластовой крышке при помощи резиновых пробок. После погружения электродов проводили электролиз при параметрах, указанных в таблице. Напряжение между электродами подавали при помощи потенциостата/гальваностата Autolab PGSTAT 302n (Metrohm, Нидерланды) с пределом по току 1 А.

После проведения электролиза осадки подвергали очистке от остатков электролита путем многократной промывки в дистиллированной воде, а также проводили ультразвуковое диспергирование с использованием диспергатора SONOPULS UW mini 20.

Полученные осадки кремния проверяли на содержание примесей с помощью метода атомно-эмиссионной спектроскопии на спектрометре iCAP 6300 Duo Spectrometer (Thermo Scientific, США). Структуру осадков кремния определяли на микрофотографиях, полученных сканирующими электронными микроскопами Phenom ProX (Phenom-World, Нидерланды) и Tescan Vega 4 (Tescan, s.r.o., Чехия).

В таблице приведены параметры и результаты экспериментальной апробации способа. В результате электролизных испытаний в зависимости от состава электролита и параметров электролиза были получены осадки кремния в виде дендритов с содержанием примесей не выше 0.01 мас.%. На фиг. 1, 2 представлена микрофотография СЭМ осадка кремния. Для сравнения в таблице приведены параметры электроосаждения кремния из расплава KCl с добавкой 5 мас.% K2SiF6 при катодной плотности тока 0.03 А/см2 и потенциале катода -0.25 В относительно потенциала кремниевого квазиэлектрода сравнения использованием известного способа. Как видно, заявленный способ позволяет получать кремний при более низкой температуре и повышенной катодной плотности тока.

Совокупность заявленных признаков способа позволяет получать электролитические чистые осадки кремния при повышении энергоэффективности за счет снижения температуры электроосаждения на 140-290°С и повышения катодной плотности тока на величину до 0.07 А/см2.

Электролитический способ получения кремния из расплавленных солей

(прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| Электролитический способ получения наноразмерных осадков кремния в расплавленных солях | 2021 |

|

RU2770846C1 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| Электрохимический способ получения микрокристаллического порошка кремния | 2018 |

|

RU2671206C1 |

| Электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава | 2022 |

|

RU2778989C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

Использование: относится к способам получения кремния, который широко применяется в электронной и металлургической отраслях промышленности, а также может быть использован для создания безопасных литий-ионных химических источников тока. Сущность: электролитический способ получения кремния из расплавленных солей, включающий электролиз галогенидного расплава с добавкой K2SiF6 при температуре от 400 до 650°C, катодной плотности тока не выше 0.1 А/см2 и потенциале катода в диапазоне от -0.15 до -0.4 В относительно потенциала кремниевого электрода, при этом в качестве электролита используют смесь, содержащую, мас.%: 0-30 – хлорида лития (LiCl); 10-30 – хлорида калия (KCl); 55-85 – хлорида цезия (CsCl); не выше 3 – фторида цезия (CsF); 0.1-5 – гексафторсиликата калия (K2SiF6). Технический результат: получение кремния при повышении энергоэффективности за счет снижения температуры электроосаждения на 140-290°С и повышения катодной плотности тока до 0.07 А/см2. 2 ил., 1 табл.

Электролитический способ получения кремния из расплавленных солей, включающий электролиз галогенидного расплава с добавкой K2SiF6 при температуре, отличающийся тем, что электролиз расплава ведут при температуре от 400 до 650°C, катодной плотности тока не выше 0.1 А/см2 и потенциале катода в диапазоне от -0.15 до -0.4 В относительно потенциала кремниевого электрода, при этом в качестве электролита используют смесь, содержащую, мас.%:

0-30 – хлорида лития (LiCl);

10-30 – хлорида калия (KCl);

55-85 – хлорида цезия (CsCl);

не выше 3 – фторида цезия (CsF);

0.1-5 – гексафторсиликата калия (K2SiF6).

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| Газовая форсунка | 1928 |

|

SU15760A1 |

| US 2015259808 A1, 17.09.2015 | |||

| NO 20085073 L, 24.02.2009. | |||

Авторы

Даты

2022-07-11—Публикация

2021-09-20—Подача