Данное изобретение относится к экструдированному катализатору с сотовой структурой, в частности, для очистки выхлопных газов, особенно в области автомобилей, где он применяется, в частности, для восстановления оксида азота в соответствии с методом селективного каталитического восстановления (SCR), т.е. восстановления оксидов азота при применении азотсодержащего восстановителя. Данное изобретение также относится к ряду таких осуществленных различным образом катализаторов с сотовой структурой и способу изготовления катализаторов с сотовой структурой.

Экструдированные катализаторы с сотовой структурой являются цельными, монолитными изделиями, которые имеют множество каналов, через которые выхлопные газы протекают во время функционирования. Эти каналы имеют отверстие шириной всего лишь несколько миллиметров. Перегородки, разграничивающие отдельные каналы, также обычно имеют ширину всего лишь 300 мкм. В экструдированных катализаторах с сотовой структурой, в которых твердый материал является каталитически активным, большая объемная доля твердого вещества состоит из каталитически активных компонентов. Результатом этого является то, что любые модификации каталитических компонентов, например, чтобы приспособить к различным требованиям и чтобы, в общем, выполнить усовершенствования, оказывают критическое влияние на способность к экструдированию. В целом, это делает период разработки нового экструдированного катализатора с сотовой структурой, в котором твердый материал является каталитически активным, дорогостоящим.

WO 2010/099395 A1 описывает экструдированные катализаторы с сотовой структурой и способы их изготовления. Тело катализатора включает первый оксид, выбранный из группы, состоящей из оксидов вольфрама, оксидов ванадия и их комбинаций, второй оксид, выбранный из группы, состоящей из оксидов церия, оксидов лантана, оксидов циркония и их комбинаций, и цеолит. В одном варианте осуществления сердцевину экструдированного цеолита покрывают слоем смеси из оксида церия, оксида циркония и оксида вольфрама.

Исходя из этого, данное изобретение основано на проблеме специфицирования катализатора с сотовой структурой, который может быть адаптирован к новым требованиям при низких затратах на разработку.

Проблема решается в соответствии с изобретением посредством пункта 1 формулы изобретения. В соответствии с этим пунктом предусмотрено, что катализатор с сотовой структурой в целом сформирован из экструдированного, активного носителя в форме сотовой структуры, который имеет по меньшей мере один каталитически активный компонент и на который дополнительно нанесено каталитически активное покрытие, в частности покрытие из пористого оксида (washcoat), которое, соответственно, также имеет по меньшей мере один каталитический компонент.

Проблема дополнительно решается в соответствии с данным изобретением посредством ряда катализаторов с сотовой структурой, которые отличаются в отношении их функциональности, однако каждый из которых имеет одинаковый носитель, и посредством способа изготовления катализаторов с сотовой структурой этого типа.

Этот вариант осуществления основан на идее разработки и предложения носителя, который может быть использован универсальным образом для нескольких областей применения и создания конкретных адаптаций к соответствующим требованиям с помощью специального покрытия из пористого оксида (washcoat). Конкретное преимущество можно видеть в том, что не должны разрабатываться и предлагаться разные экструзионные тела для разных катализаторов с сотовой структурой. Вместе с этим, вследствие возможности выбора различных комбинаций между активным носителем и, соответственно, каталитически активными покрытиями, каталитическая активность в целом может быть адаптирована и спроектирована надлежащим образом. В принципе, это предоставляет возможность, во-первых, разработки катализатора с целью обеспечения технически оптимизированной функциональности или, в качестве варианта, с целью оптимизации катализатора в отношении стоимости. Для того чтобы достигнуть последней, в частности, предусмотрено, что доля каталитически активного компонента в носителе уменьшена по сравнению с обычными каталитически активными твердыми экструдатами.

Также возможно увеличение активности селективного каталитического восстановления (SCR) катализатора, который является в других отношениях чувствительным к составу газа, например, соотношению NO2:NO (см. Fe/ZSM-5 (MFI) при селективном каталитическом восстановлении (SCR) в EP 1147801).

Предпочтительные варианты осуществления могут быть развиты на основе зависимых пунктов формулы изобретения.

В качестве катализаторов селективного каталитического восстановления (SCR) формируют как носитель, так и покрытие из пористого оксида (washcoat). В частности, имеются три различных известных типа катализаторов, применяемых в данном изобретении:

- Катализатор, называемый ниже «ванадиевый катализатор», с ванадием в качестве каталитически активного компонента. Он обычно содержит, в качестве основных компонентов, оксид ванадия, оксид титана и оксид вольфрама. В обычных каталитически активных твердых экструдатах доля по объему этих каталитически активных основных компонентов составляет примерно 75-85 об.%.

- Вторым типом катализатора является оксидный катализатор (простой или смешанный) с одним или несколькими оксидами или лантанидами в качестве каталитически активных компонентов. Обычно используемыми оксидами металлов являются, например, оксид церия, оксид циркония или оксид вольфрама, которые в обычных катализаторах имеют долю по объему примерно 75-85%. Оксидные катализаторы этого типа обычно не содержат цеолитов и также не содержат ванадия.

- В качестве третьего типа катализатора селективного каталитического восстановления (SCR) известны металл-цеолитовые катализаторы с металл-цеолитом в качестве каталитически активного компонента. В частности, это железо-цеолит или медь-цеолит. В цеолитовых катализаторах этого типа доля по объему этих активных компонентов находится в интервале примерно 60-70% в обычных твердых экструдатах.

Остальная часть твердого экструдата образована каталитически неактивными компонентами, такими как связующие, наполнители, если они необходимы, чтобы увеличить прочность, и необязательно пластификатор для поддержки во время экструзии.

Предпочтительно доля по объему активных компонентов в носителе меньше, чем в обычных катализаторах в виде твердого экструдата, в которых доли находятся в интервале верхних пределов, установленных выше. В общем, доля по объему в носителе может быть отрегулирована от 10 об.% до верхнего предела, установленного выше. В особенности, однако, устанавливают интервал ниже 50 об.% или интервал между 10 и 60 или 10 и 40%. В некоторых вариантах осуществления, поэтому, более высокая доля по объему катализатора образована неактивными компонентами.

В вариантах осуществления с уменьшенной каталитически активной долей ее предпочтительно заменяют компонентами, которые являются нейтральными по отношению к экструзионному процессу. Это означает, что эти компоненты являются легко экструдируемыми массами и/или материалами. Они включают, в частности, глины (это означает листовые силикаты с диаметром зерен менее чем 2 мкм), оксид алюминия или каолин.

Катализатор с сотовой структурой в соответствии с данным изобретением, в частности, второй катализатор селективного каталитического восстановления (SCR) в виде покрытия из пористого оксида (washcoat), не содержит благородных металлов по меньшей мере в передней области. В одном из предпочтительных вариантов осуществления наносят покрытие из благородного металла, главным образом в качестве покрытия из пористого оксида (washcoat), на тыльную область, если смотреть в направлении протекания выхлопных газов во время функционирования. Это служит для предотвращения проскакивания аммиака. Тыльная область, поэтому, образует то, что известно как катализатор ASC (катализатор, предотвращающий проскакивание аммиака).

Предпочтительно это покрытие из благородного металла, таким образом, встроено в форме многослойной структуры между носителем и покрытием из пористого оксида (washcoat), расположенным на протяжении всей длины, которое, в частности, реализовано в качестве катализатора селективного каталитического восстановления (SCR). А именно, покрытие из пористого оксида (washcoat), содержащее благородный металл, наносят в виде слоя непосредственно на носитель, а слой второго катализатора селективного каталитического восстановления (SCR) в виде покрытия из пористого оксида (washcoat) наносят на протяжении всей длины экструдированного активного носителя, включая покрытие из пористого оксида (washcoat), содержащее благородный металл. Это расположение имеет то преимущество, что аммиак, который проскакивает за пределы зоны в верхнем течении первого и второго катализаторов селективного каталитического восстановления (SCR), может быть окислен до NOx на нижнем слое благородного металла, и этот NOx затем проходит через слой второго катализатора селективного каталитического восстановления (SCR) для выпуска из структуры катализатора и контактирует с поступающим аммиаком, посредством чего NOx восстанавливается до N2 на втором катализаторе селективного каталитического восстановления (SCR).

Для всех вариантов осуществления покрытие из пористого оксида (washcoat) имеет относительно высокую пористость, так что очищаемые выхлопные газы также приводятся в контактирование с каталитически активным носителем.

Для того чтобы достигнуть высокой каталитической активности, носитель также имеет высокую пористость. Как носитель, так и покрытие из пористого оксида (washcoat) типично имеют большую площадь поверхности по БЭТ в интервале примерно 40-80 м2/г.

Толщина слоя покрытия из пористого оксида (washcoat) предпочтительно находится в интервале 30-100 мкм, в частности в интервале примерно 40-60 мкм. Предпочтительно, наносят на носитель лишь единственное покрытие из пористого оксида (washcoat). Поскольку носитель также является активным, то в многослойном покрытии из пористого оксида (washcoat) нет необходимости, и оно предпочтительно не обеспечивается. Однако оно возможно.

В частности, в случае каталитически активных твердых экструдатов с уменьшенной долей активных компонентов в твердом экструдате ширина перегородок сотовой структуры может быть уменьшена. В обычных экструдированных катализаторах с сотовой структурой, изготовленных из каталитически активного твердого экструдата, величины ширины перегородок находятся в интервале вблизи примерно 300 мкм. Ширина предпочтительно уменьшена до интервала примерно 150-220 мкм, в частности, до величины примерно 180 мкм.

При применении концепции активного покрытия из пористого оксида (washcoat) на носителе могут быть спроектированы различные активные катализаторы с сотовой структурой в соответствии с требованиями, чтобы отвечать различным запросам.

Эти разные комбинации принимают во внимание различные преимущества и недостатки отдельных катализаторов, которые предпочтительно объединены таким образом, что их преимущества увеличиваются, а их недостатки уменьшаются. Так, отдельные катализаторы отличаются, прежде всего, с экономической точки зрения в отношении их стоимости. При этом, например, медь-цеолитовый катализатор является наиболее дорогим, в то время как ванадиевый катализатор является самым дешевым. В отношении их технических характеристик является особенно важной активность в отношении NOx на протяжении температурного интервала, т.е. способность к восстановлению NOx как при низких, так и при высоких температурах. Кроме того, устойчивость к сере и в особенности устойчивость к NO2 являются особенно важными. Наконец, также важна температурная стабильность различных материалов.

В зависимости от предполагаемого применения подходящими являются следующие предпочтительные возможные комбинации:

a) Вариант осуществления носителя как оксидного/смешанного оксидного катализатора с покрытием из пористого оксида (washcoat), который может быть Fe- или Cu-цеолитовым катализатором. Преимущество оксидного/смешанного оксидного катализатора при этом заключается в его низкой способности к накоплению, в частности, способности к накоплению аммиака. Аммиак постоянно используют в методе селективного каталитического восстановления (SCR) в качестве типичного восстановителя. Он делает возможным дозирование простым образом в зависимости от текущей потребности. Оксидный катализатор проявляет недостатки в интервале повышенных температур, которые смягчаются покрытием из пористого оксида (washcoat). Напротив, в интервале более низких температур он лучше по сравнению с Fe-цеолитами, так что, в целом, достигается повышенная активность на протяжении всего температурного интервала.

b) Покрытие из пористого оксида (washcoat), сформированное из ванадиевого катализатора, нанесено на носитель, изготовленный из оксидного/смешанного оксидного катализатора. Преимущество ванадиевого катализатора состоит в его высокой устойчивости к сере, которая, в противоположность ему, является недостатком оксидного/смешанного оксидного катализатора. Напротив, оксидный/смешанный оксидный катализатор обладает более высокой активностью при пониженных температурах. Дополнительное преимущество оксидного/смешанного оксидного катализатора можно видеть в его высокой устойчивости к NO2.

c) Покрытие из пористого оксида (washcoat), сформированное из медь-цеолита, нанесено на носитель, изготовленный из Fe-цеолита. Очень высокая активность в интервале более низких температур медь-цеолита дополняется высокой устойчивостью к сере железо-цеолита. К тому же, комбинация этого типа является особенно приемлемой в отношении к NO2, поскольку железо обладает особенно высокой активностью, когда имеют место средний и высокий уровни содержания NO2, в то время как медь обладает очень высокой активностью, когда имеют место низкие уровни содержания NO2 в выхлопных газах.

d) Fe-цеолит нанесен на Cu-цеолит в качестве покрытия из пористого оксида (washcoat). Здесь имеют место те же самые преимущества, что и в вышеуказанной комбинации.

e) Ванадиевый катализатор в качестве покрытия из пористого оксида (washcoat) нанесен на Fe-цеолит в качестве носителя. Эта комбинация обладает повышенной устойчивостью к сере и высокой устойчивостью к NO2, поскольку железо-цеолитовый катализатор обладает высокой активностью, когда имеют место высокие уровни содержания NO2 в выхлопных газах, в противоположность ванадиевому катализатору.

f) Комбинация одинаковых катализаторов, например, Fe-цеолитового катализатора с Fe-цеолитовым катализатором. Это увеличивает каталитическую активность в целом.

g) Fe-цеолитовый катализатор нанесен на носитель, изготовленный из ванадиевого катализатора. Этим достигается очень высокая активность на протяжении широкого интервала отношений NO2/NOx.

Также является предпочтительной комбинация, в которой первый каталитически активный компонент для SCR представляет собой Cu-цеолитовый катализатор, а второй каталитически активный компонент для SCR при этом представляет собой (i) ванадиевый катализатор с ванадием в качестве каталитически активного компонента; или (ii) оксидный катализатор с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или (iii) Cu-цеолитовый катализатор. Кроме того, является предпочтительной комбинация, в которой первый каталитически активный компонент для SCR представляет собой Fe-цеолитовый катализатор, а второй каталитически активный компонент для SCR представляет собой (i) ванадиевый катализатор с ванадием в качестве каталитически активного компонента; или (ii) оксидный катализатор с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или (iii) Fe-цеолитовый катализатор.

Концепция, описанная здесь, а именно, предоставление активного носителя в комбинации с активным покрытием из пористого оксида (washcoat), поэтому, также находит свое выражение в способе в соответствии с данным изобретением. Для изготовления катализаторов с сотовой структурой с разными характеристиками, поэтому, поставляют и хранят некоторый тип носителя, который затем снабжают, в зависимости от области применения, различными покрытиями из пористого оксида (washcoat).

В соответствии с другим аспектом предлагается выхлопная система для автомобильного двигателя внутреннего сгорания, работающего на обедненных топливных смесях, содержащая экструдированный катализатор с сотовой структурой в соответствии с данным изобретением, размещенный в ее проточном трубопроводе.

В одном варианте осуществления выхлопная система содержит средство для инжекции азотсодержащего восстановителя или его предшественника в выхлопные газы выше по потоку по отношению к экструдированному катализатору с сотовой структурой.

В соответствии с другим аспектом данного изобретения предоставляется двигатель внутреннего сгорания, работающий на обедненных топливных смесях, содержащий выхлопную систему в соответствии с данным изобретением, содержащую катализатор образования NH3 in situ в потоке выхлопных газов выше по потоку по отношению к экструдированному катализатору с сотовой структурой и средство регулирования для изменения состава выхлопных газов до состава, который способствует образованию in situ NH3 на катализаторе для образования NH3 in situ.

В одном варианте осуществления катализатор для образования NH3 in situ в потоке выхлопных газов выше по потоку по отношению к экструдированному катализатору с сотовой структурой является катализатором окисления дизельного топлива или катализатором абсорбции NOx и, в частности, содержит металл платиновой группы и предпочтительно также лантаноидный элемент, предпочтительно церий, необязательно в комбинации с одним или несколькими стабилизаторами, такими как диоксид циркония и/или редкоземельный элемент.

В соответствии с другим аспектом предлагается автомобиль, содержащий выхлопную систему в соответствии с данным изобретением или двигатель внутреннего сгорания, работающий на обедненных топливных смесях, в соответствии с данным изобретением.

Для того чтобы данное изобретение могло быть понято более полно, предлагаются приведенные ниже примеры лишь с иллюстративными целями и при ссылках на сопроводительные чертежи.

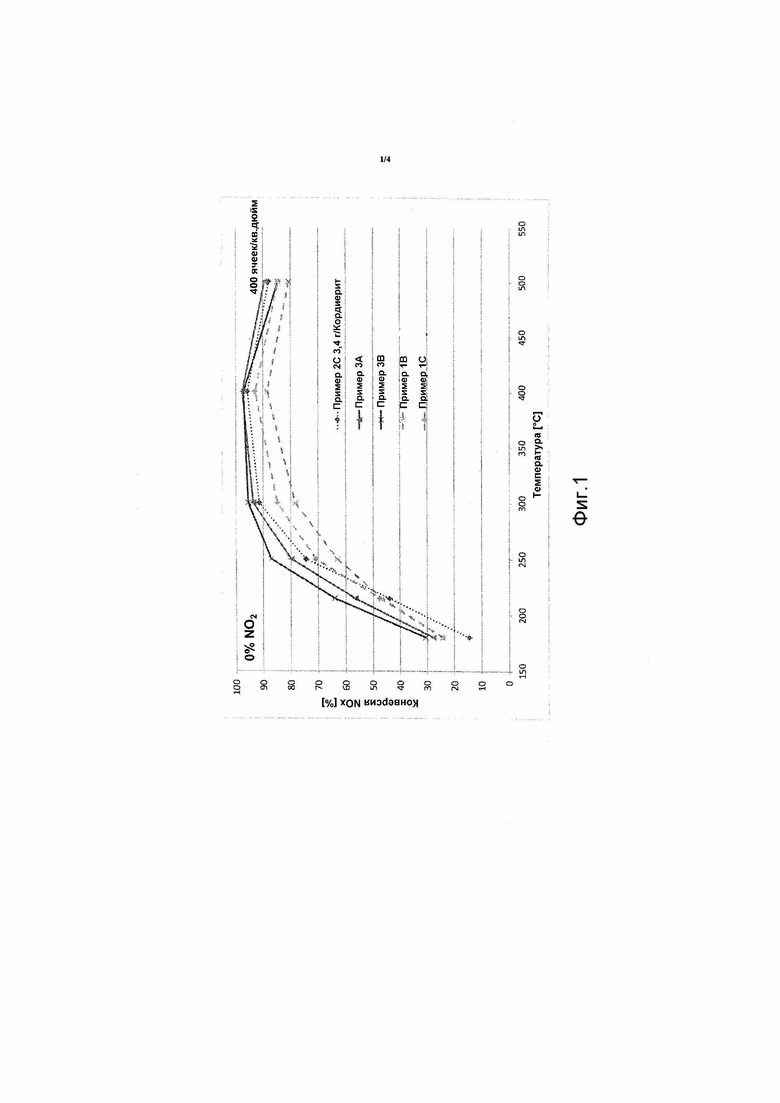

Фиг.1 представляет собой график, показывающий активность конверсии NOx при различных температурах для экструдированного катализатора с сотовой структурой в соответствии с данным изобретением, содержащего экструдированный активный носитель, содержащий первый катализатор селективного каталитического восстановления (SCR) на базе V2O5/WO3/TiO2 или Fe-ZSM-5 (MFI) цеолита, покрытый вторым катализатором селективного каталитического восстановления (SCR) на базе WO3/CeO2-ZrO2 в виде пористого оксида (washcoat), по сравнению со вторым катализатором селективного каталитического восстановления (SCR), покрывающим инертную кордиеритовую сотовую структуру, и экструдированными активными носителями без покрытия из второго катализатора селективного каталитического восстановления (SCR);

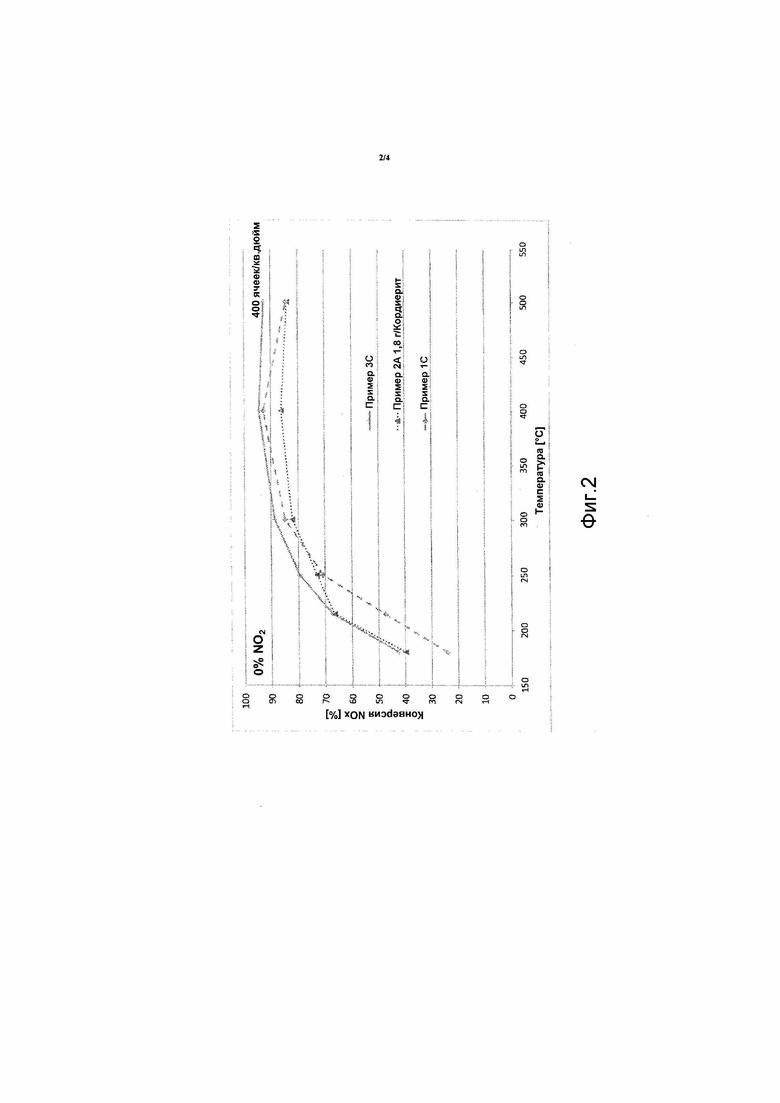

фиг.2 представляет собой график, показывающий активность конверсии NOx при различных температурах для экструдированного катализатора с сотовой структурой в соответствии с данным изобретением, содержащего экструдированный активный носитель, содержащий первый катализатор селективного каталитического восстановления (SCR) на базе Fe-ZSM-5 (MFI) цеолита, покрытый вторым катализатором селективного каталитического восстановления (SCR) на базе Cu-SAPO-34 (CHA) в виде пористого оксида (washcoat), по сравнению со вторым катализатором селективного каталитического восстановления (SCR), покрывающим инертную кордиеритовую сотовую структуру, и экструдированным активным носителем без покрытия из второго катализатора селективного каталитического восстановления (SCR);

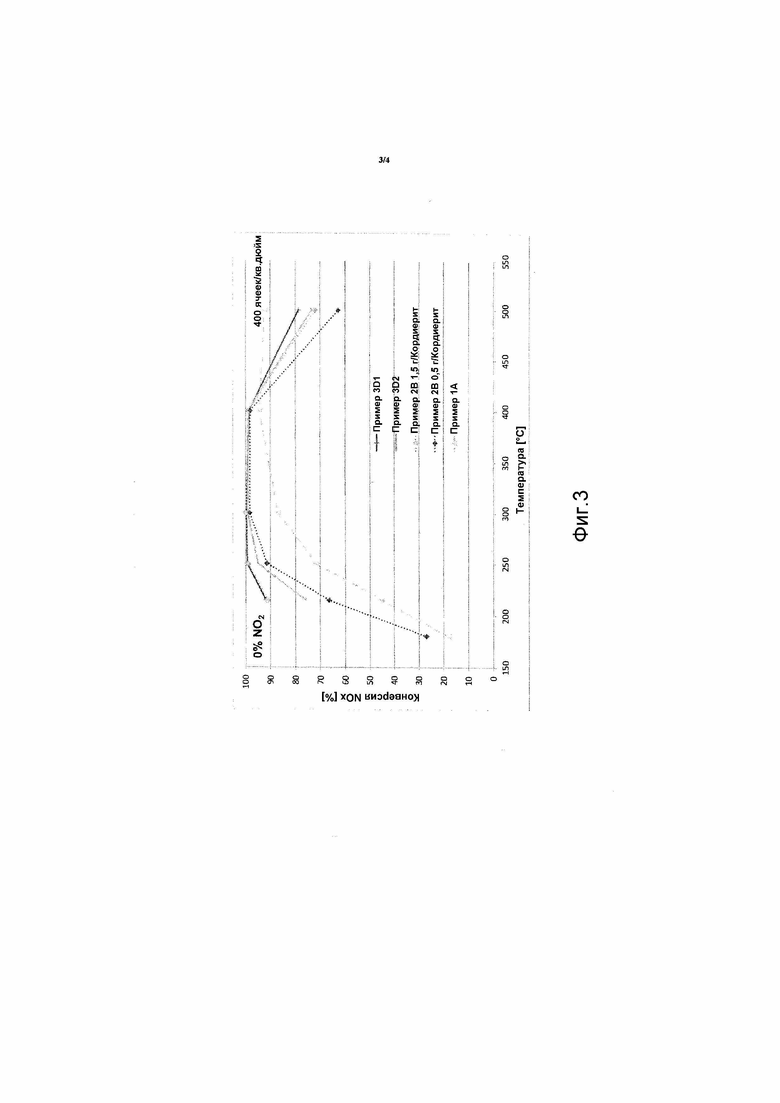

фиг.3 представляет собой график, показывающий активность конверсии NOx при различных температурах для экструдированного катализатора с сотовой структурой в соответствии с данным изобретением, содержащего экструдированный активный носитель, содержащий Fe-Бета цеолитовый первый катализатор селективного каталитического восстановления (SCR), покрытый вторым катализатором селективного каталитического восстановления (SCR) на базе Cu-SSZ-13 (CHA) в виде пористого оксида (washcoat), при двух разных загрузках при нанесении покрытия из пористого оксида (washcoat) по сравнению с такими же загрузками второго катализатора селективного каталитического восстановления (SCR), покрывающего инертную кордиеритовую сотовую структуру, и экструдированным активным носителем без покрытия из второго катализатора селективного каталитического восстановления (SCR); и

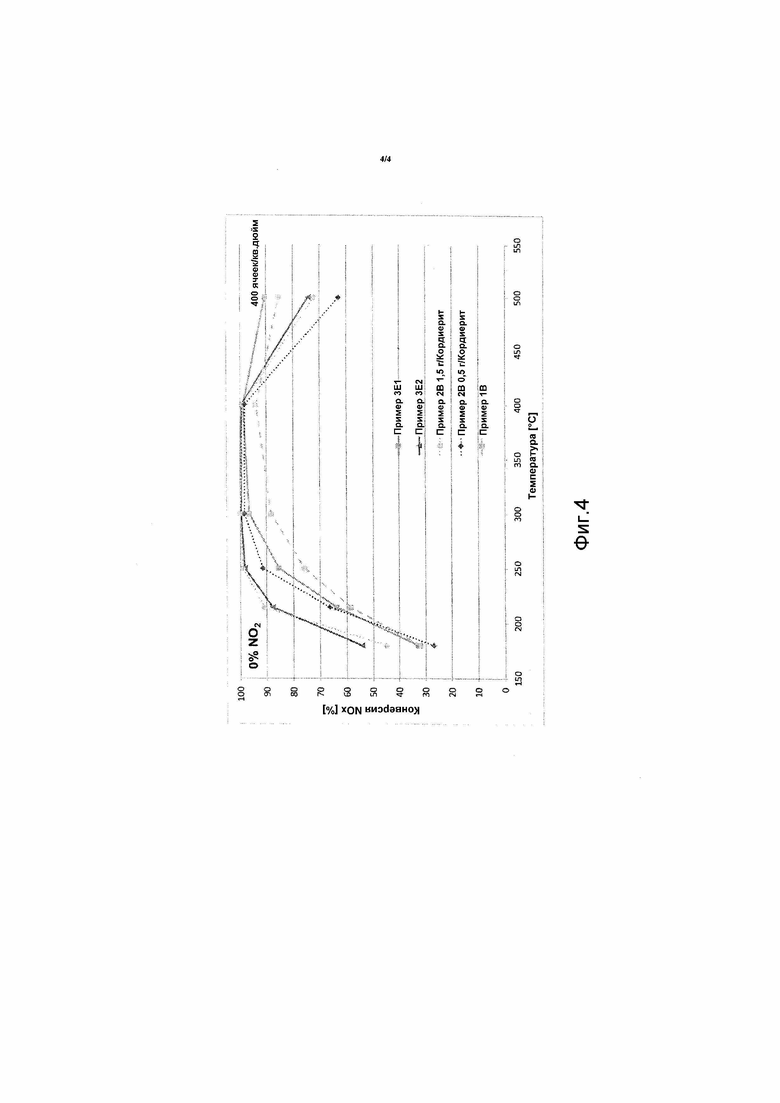

фиг.4 представляет собой график, показывающий активность конверсии NOx при различных температурах для экструдированного катализатора с сотовой структурой в соответствии с данным изобретением, содержащего экструдированный активный носитель, содержащий первый катализатор селективного каталитического восстановления (SCR) на базе V2O5/WO3/TiO2, покрытый вторым катализатором селективного каталитического восстановления (SCR) на базе Cu-SSZ-13 (CHA) в виде пористого оксида (washcoat), при двух разных загрузках при нанесении покрытия из пористого оксида (washcoat) по сравнению с такими же загрузками второго катализатора селективного каталитического восстановления (SCR), покрывающего инертную кордиеритовую сотовую структуру, и экструдированным активным носителем без покрытия из второго катализатора селективного каталитического восстановления (SCR).

ПРИМЕРЫ

Пример 1 - получение экструдированного активного носителя в форме сотовой структуры, содержащего первый катализатор селективного каталитического восстановления (SCR)

Пример 1A - Экструдированный активный носитель, содержащий Fe-Бета цеолит

Порошковый коммерчески доступный Бета цеолит в водородной форме смешивают с оксидом железа (Fe2O3), стеклянными волокнами, каолином, порошковым синтетическим бемитом и полиэтиленоксидом (2,25 масс.%) и олеиновой кислотой (1,62 масс.%) в качестве пластификаторов (оба в расчете на 100% общего содержания неорганических твердых веществ) и обрабатывают в водном растворе с величиной pH 5-6 с образованием формуемой и текучей жидкой массы. Когда смесь хорошо пластицирована, добавляют целлюлозу при 2,25 масс.% в расчете на 100% общего содержания неорганических твердых веществ. Количественные пропорции исходных материалов выбирают таким образом, что активный материал конечного твердого тела катализатора содержит 70,34% по массе цеолита, железа и соединений железа; 2,76% по массе каолина; 15,94% по массе γ-Αl2O3; и 4,84% по массе стеклянных волокон. Формуемую смесь экструдируют в виде тела проточного катализатора с сотовой структурой, т.е. с непрерывными каналами и с круговым поперечным сечением, показывающим плотность ячеек 400 ячеек/кв.дюйм. Затем тело катализатора сушат сублимацией в течение 1 часа при 2 мбар в соответствии со способом, описанным в WO 2009/080155 (все содержание которой включено в данный документ посредством ссылки), и обжигают при температуре 580°C, чтобы образовать твердое тело катализатора. Найдено, что посредством описанного способа по меньшей мере часть железа, введенного в смесь, подвергается ионному обмену с цеолитом.

Пример 1b - экструдированный активный носитель, содержащий V2O5/WO3/TiO2

Порошковый коммерчески доступный TiO2, содержащий вольфрам при 10 масс.% вольфрама, смешивают со стеклянными волокнами, каолином, низкощелочной глиной в качестве заполнителя и порошковым синтетическим бемитом, добавляют метаванадат аммония: 1,88 масс.%; 2-аминоэатнол: 1,5 литра; молочную кислоту (90%): 0,48 масс.%; аммиак (25%): 8,97 масс.% и в качестве пластификаторов полиэтиленоксид (0,86 масс.%) и олеиновую кислоту (0,14 масс.%) (все в расчете на 100% общего содержания неорганических твердых веществ) и обрабатывают в водном растворе с величиной pH 5-6 с образованием формуемой и текучей жидкой массы. Когда смесь хорошо пластицирована, добавляют целлюлозу при 0,86 масс.% в расчете на 100% общего содержания неорганических твердых веществ. Количественные пропорции исходных материалов выбирают таким образом, что активный материал конечного твердого тела катализатора содержит примерно 72 масс.% V2O5/WO3/TiO2; 1,20 масс.% кремнезема; 2,85 масс.% каолина; 2,85 масс.% глины; и 6,93 масс.% стеклянных волокон. Формуемую смесь экструдируют в виде тела проточного катализатора с сотовой структурой, т.е. с непрерывными каналами и с круговым поперечным сечением, показывающим плотность ячеек 400 ячеек/кв.дюйм. Затем тело катализатора сушат сублимацией в течение 1 часа при 2 мбар в соответствии со способом, описанным в WO 2009/080155 (все содержание которой включено в данный документ посредством ссылки), и обжигают при температуре 580°C, чтобы образовать твердое тело катализатора.

Пример 1C - экструдированный активный носитель, содержащий Fe-ZSM-5 (MFI) цеолит

Ионообменный синтетический ZSM-5 цеолит, активный материал которого содержит 5% по массе железа, выбирают в качестве цеолита. Порошковый ZSM-5 цеолит смешивают со стеклянными волокнами и порошковым синтетическим бемитом и обрабатывают в уксуснокислом водном растворе с величиной pH 3,5 с образованием формуемой и текучей жидкой массы посредством примешивания целлюлозы и олеиновой кислоты и полиэтиленгликоля в качестве пластификаторов. Количественные пропорции исходных материалов выбирают таким образом, что активный материал конечного твердого тела катализатора содержит 75% по массе цеолита, содержащего железо и соединения железа; 11,8% по массе γ-Αl2O3 и 8% по массе стеклянных волокон. Формуемую смесь экструдируют в виде тела катализатора с сотовой структурой с непрерывными каналами и с круглым поперечным сечением, показывающим плотность ячеек 400 ячеек/кв.дюйм. Затем тело катализатора сушат при температуре 90°C и обжигают, чтобы образовать твердое тело катализатора при температуре 600°C.

Пример 2 - приготовление композиций покрытия из пористого оксида (washcoat), содержащих второй катализатор селективного каталитического восстановления (SCR)

Способ изготовления свежих цеолитов с 3 масс.% Cu (примеры 2A и 2B)

Коммерчески доступный SAPO-34 (CHA) (пример 2A) и SSZ-13 (CHA) (пример 2B) подвергали ионному обмену ионами NH4+ в растворе NH4NO3, после чего фильтровали. Результирующие материалы добавляли к водному раствору Cu(NO3)2 при перемешивании. Суспензию фильтровали, затем промывали и сушили. Процедура могла быть повторена, чтобы достигнуть желательной загрузки металла. Конечный продукт обжигали.

Пример 2C - способ изготовления WOx/CeO2-ZrO2

Катализатор, содержащий 15 масс.% вольфрама, поддерживаемый на смешанном оксиде из оксида церия-диоксида циркония, содержащем 50:50 масс.% оксида церия и диоксида циркония, приготавливали способом импрегнирования с пропиткой по влагоемкости, включающим растворение достаточного количества метавольфрамата аммония, чтобы обеспечить желательную загрузку 15 масс.% W, в деионизованной H2O. Общий объем раствора являлся эквивалентным объему порового пространства образца носителя (технология пропитки по влагоемкости). Раствор добавляли к материалу носителя на базе смешанного оксида, и результирующую смесь сушили в течение ночи при 105°C и затем обжигали при 700°C в течение 3 часов.

Пример 3 - изготовление экструдированных катализаторов с сотовой структурой

Экструдированные активные носители примера 1 покрывали покрытием из пористого оксида (washcoat), содержащим второй катализатор селективного каталитического восстановления (SCR) примера 2, с применением способа, описанного в WO 99/47260, а именно, включающего следующие стадии: (a) расположение удерживающего средства поверх основы экструдированного активного носителя, (b) дозирование заранее установленного количества жидкого компонента в указанное удерживающее средство, в порядке (a), затем (b), либо (b), затем (a), и (c) протягивание посредством приложения давления или вакуума указанного жидкого компонента в по меньшей мере часть основы экструдированного активного носителя и удержание по существу всего указанного количества внутри основы экструдированного активного носителя. Покрытые экструдированные активные носители затем сушили на воздухе при 100°C в течение 1 часа и обжигали при 500°C в течение 2 часов.

Были приготовлены представленные ниже комбинации экструдированного активного носителя и покрытия из пористого оксида (washcoat).

Пример 5 - испытания на каталитическую активность в отношении синтетической газовой смеси

Образец 2,54 см × 14 см вырезали из каждого экструдированного катализатора с сотовой структурой примера 3, и катализаторы испытывали в установившемся состоянии при следующих температурах: 180°C, 215°C, 250°C, 300°C, 400°C и 500°C в лабораторной аппаратуре для испытания каталитической активности в отношении синтетической газовой смеси при применении следующей синтетической газовой смеси: O2 9,3%; H2O 7,0%; NOx 100 млн-1 (только NO); NH3 100 млн-1; остальное N2 (объемная производительность: 60000 л/ч).

Результаты, включающие сравнительные данные, показаны на фиг.1-4.

Фиг.1 показывает результаты для примеров 3A и 3B по сравнению с идентичной композицией покрытия из пористого оксида (washcoat) (т.е. примера 2C), нанесенного на инертный кордиеритовый носитель с сотовой структурой с 400 ячейками/кв.дюйм при загрузке 3,4 г/дюйм3 (0,207 г/см3); и экструдированными носителями катализатора примеров 1B и 1C самих по себе. Как можно видеть из результатов, примеры 3A и 3B показывают увеличенную степень конверсии NOx на протяжении всего температурного интервала.

Фиг.2 показывает результаты для примера 3C по сравнению с идентичной композицией покрытия из пористого оксида (washcoat) (т.е. примера 2A), нанесенного на инертный кордиеритовый носитель с сотовой структурой с 400 ячейками/кв.дюйм при загрузке 1,8 г/дюйм3 (0,110 г/см3); и экструдированным носителем катализатора примера 1C самого по себе. Как можно видеть из результатов, имеет место положительный эффект при испытаниях в температурном интервале 200-500°C.

Фиг.3 показывает результаты для примеров 3D1 и 3D2 по сравнению с идентичными композициями покрытия из пористого оксида (washcoat) (т.е. примера 2B), нанесенного на инертный кордиеритовый носитель с сотовой структурой с 400 ячейками/кв.дюйм при загрузках 1,5 г/дюйм3 (0,092 г/см3) и 0,5 г/дюйм3 (0,0305 г/см3); и экструдированным носителем катализатора примера 1A самого по себе. Как можно видеть из результатов, примеры 3D1 и 3D2 показывают увеличенную степень конверсии NOx при <300°C и >400°C.

Фиг.4 показывает результаты для примеров 3E1 и 3E2 по сравнению с идентичными композициями покрытия из пористого оксида (washcoat) (т.е. примера 2B), нанесенного на инертный кордиеритовый носитель с сотовой структурой с 400 ячейками/кв.дюйм при загрузках 1,5 г/дюйм3 (0,092 г/см3) и 0,5 г/дюйм3 (0,0305 г/см3); и экструдированным носителем катализатора примера 1B самого по себе. Как можно видеть из результатов, примеры 3E1 и 3E2 показывают увеличенную степень конверсии NOx при >400°C.

Во избежание любых сомнений все содержание всех документов, на которые здесь приведена ссылка, включено в данный документ посредством ссылки во всей их полноте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДИРОВАННЫЙ КАТАЛИЗАТОР С СОТОВОЙ СТРУКТУРОЙ | 2012 |

|

RU2637510C2 |

| КАТАЛИЗАТОР ДЛЯ ХОЛОДНОГО ПУСКА И ЕГО ПРИМЕНЕНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2012 |

|

RU2612136C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМЕ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2019 |

|

RU2784964C2 |

| ОБЪЕДИНЕНИЕ SCR С PNA ДЛЯ НИЗКОТЕМПЕРАТУРНОГО КОНТРОЛЯ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2702578C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2675821C2 |

| АЛЮМОСИЛИКАТНОЕ ИЛИ СИЛИКОАЛЮМОФОСФАТНОЕ МОЛЕКУЛЯРНОЕ СИТО/ОКТАЭДРИЧЕСКОЕ МОЛЕКУЛЯРНОЕ СИТО НА ОСНОВЕ МАРГАНЦА В КАЧЕСТВЕ КАТАЛИЗАТОРОВ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2662821C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2771714C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2709543C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2014 |

|

RU2721563C2 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ AEI | 2017 |

|

RU2746017C2 |

Изобретение относится к экструдированному катализатору с сотовой структурой для восстановления оксида азота в соответствии с методом селективного каталитического восстановления (SCR) в выхлопных газах от автомобилей. Катализатор содержит экструдированный активный носитель в форме сотовой структуры, содержащий первый каталитически активный компонент для SCR, и с множеством каналов, через которые выхлопные газы протекают во время функционирования, и покрытие из пористого оксида (washcoat), содержащее второй каталитически активный компонент для SCR, нанесенное на экструдированную основу. Первый каталитически активный компонент и второй каталитически активный компонент, каждый независимым образом, выбраны из группы, состоящей из: (i) ванадиевого катализатора с ванадием в качестве каталитически активного компонента; (ii) смешанного оксидного катализатора с одним или несколькими оксидами, в частности оксидами переходных металлов или лантанидов в качестве каталитически активного компонента; и (iii) Fe- или Cu-цеолитового катализатора. При этом если первый каталитически активный компонент представляет собой Cu-цеолитовый катализатор, то второй каталитически активный компонент представляет собой (i) ванадиевый катализатор с ванадием в качестве каталитически активного компонента; или (ii) оксидный катализатор с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или (iii) Cu-цеолитовый катализатор; а если первый каталитически активный компонент представляет собой Fe-цеолитовый катализатор, то второй каталитически активный компонент представляет собой (i) ванадиевый катализатор с ванадием в качестве каталитически активного компонента; или (ii) оксидный катализатор с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или (iii) Fe-цеолитовый катализатор. Технический результат предлагаемого изобретения заключается в увеличении активности селективного каталитического восстановления катализатора и уменьшении доли каталитически активного компонента. 19 з.п. ф-лы, 4 ил., 1 табл., 5 пр.

1. Экструдированный катализатор с сотовой структурой для восстановления оксида азота в соответствии с методом селективного каталитического восстановления (SCR) в выхлопных газах от автомобилей, который содержит экструдированный активный носитель в форме сотовой структуры, содержащий первый каталитически активный компонент для селективного каталитического восстановления (SCR), и с множеством каналов, через которые выхлопные газы протекают во время функционирования, и покрытие из пористого оксида (washcoat), содержащее второй каталитически активный компонент для селективного каталитического восстановления (SCR), нанесенное на экструдированную основу, где первый каталитически активный компонент для селективного каталитического восстановления (SCR) и второй каталитически активный компонент для селективного каталитического восстановления (SCR), каждый независимым образом, выбраны из:

(i) ванадиевого катализатора с ванадием в качестве каталитически активного компонента;

(ii) оксидного катализатора с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или

(iii) Fe- или Cu-цеолитового катализатора,

где при этом если первый каталитически активный компонент для SCR представляет собой Cu-цеолитовый катализатор, то второй каталитически активный компонент для SCR представляет собой (i) ванадиевый катализатор с ванадием в качестве каталитически активного компонента; или (ii) оксидный катализатор с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или (iii) Cu-цеолитовый катализатор;

а если первый каталитически активный компонент для SCR представляет собой Fe-цеолитовый катализатор, то второй каталитически активный компонент для SCR представляет собой (i) ванадиевый катализатор с ванадием в качестве каталитически активного компонента; или (ii) оксидный катализатор с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента; или (iii) Fe-цеолитовый катализатор.

2. Катализатор с сотовой структурой по п.1, в котором в экструдированном носителе катализатора

- ванадиевый катализатор содержит, в качестве активных основных компонентов, оксид ванадия, оксид титана, оксид вольфрама при содержании по объему от 10 до 85%;

- оксидный катализатор содержит в качестве основных компонентов оксиды при содержании по объему от 10 до 85%, и не содержит цеолитов и ванадия;

- Fe- или Cu-цеолитовый катализатор присутствует при содержании по объему от 10 до 70%,

и где остаток образован в каждом случае каталитически неактивными связующими, наполнителями, стекловолокнами или компонентом, который является нейтральным по отношению к экструзионному процессу.

3. Катализатор с сотовой структурой по п. 2, в котором компонент, который является нейтральным по отношению к экструзионному процессу, является глиной, оксидом алюминия или каолином.

4. Катализатор с сотовой структурой по любому предшествующему пункту, в котором доля нейтрального компонента находится в интервале от 10 до 70 об.%.

5. Катализатор с сотовой структурой по любому предшествующему пункту, в котором цеолит в первом или во втором каталитически активном компоненте для SCR представляет собой цеолит MFI, CHA или Beta (Бета).

6. Катализатор с сотовой структурой по любому предшествующему пункту, в котором ванадиевый катализатор содержит, в качестве основных компонентов, оксид ванадия, оксид титана и оксид вольфрама.

7. Катализатор с сотовой структурой по любому предшествующему пункту, в котором покрытие из пористого оксида, по меньшей мере в передней области носителя по отношению к направлению протекания выхлопных газов во время функционирования, не содержит благородных металлов.

8. Катализатор с сотовой структурой по любому предшествующему пункту, в котором носитель имеет тыльную область по отношению к направлению протекания выхлопных газов во время функционирования, на которой имеется покрытие из благородного металла, чтобы предотвращать проскакивание аммиака.

9. Катализатор с сотовой структурой по п.8, в котором покрытие из пористого оксида распространяется на всю длину носителя и также покрывает покрытие из благородного металла в тыльной области носителя.

10. Катализатор с сотовой структурой по любому предшествующему пункту, в котором покрытие из пористого оксида и носитель имеют площадь поверхности по БЭТ в интервале 40-80 м2/г.

11. Катализатор с сотовой структурой по любому предшествующему пункту, в котором толщина слоя покрытия из пористого оксида находится в интервале от 30 до 100 мкм.

12. Катализатор с сотовой структурой по любому предшествующему пункту, в котором сотовая структура имеет перегородки, и ширина перегородок уменьшена по сравнению с обычным непокрытым экструдированным катализатором с сотовой структурой и находится в интервале 150-220 мкм.

13. Катализатор с сотовой структурой по любому предшествующему пункту, в котором экструдированный носитель катализатора является оксидным катализатором, а покрытие из пористого оксида является Fe- или Cu-цеолитовым катализатором.

14. Катализатор с сотовой структурой по любому из пп.1-12, в котором экструдированный носитель катализатора является оксидным катализатором, а покрытие из пористого оксида является ванадиевым катализатором.

15. Катализатор с сотовой структурой по любому из пп.1-12, в котором экструдированный носитель катализатора является Fe-цеолитовым катализатором и покрытие из пористого оксида является ванадиевым катализатором.

16. Катализатор с сотовой структурой по любому из пп.1-12 в котором экструдированный носитель катализатора и покрытие из пористого оксида сформированы из Fe-цеолитового катализатора.

17. Катализатор с сотовой структурой по любому из пп.1-12, в котором экструдированный носитель катализатора и покрытие из пористого оксида сформированы из Cu-цеолитового катализатора.

18. Катализатор с сотовой структурой по любому из пп.1-12, в котором экструдированный носитель катализатора и покрытие из пористого оксида сформированы из ванадиевого катализатора.

19. Катализатор с сотовой структурой по любому из пп.1-12, в котором экструдированный носитель катализатора и покрытие из пористого оксида сформированы из одного и того же оксидного катализатора с одним или несколькими оксидами из оксида церия, оксида циркония и оксида вольфрама в качестве каталитически активного компонента.

20. Катализатор с сотовой структурой по любому из пп.1-12, в котором носитель является ванадиевым катализатором, а покрытие из пористого оксида является Fe-цеолитовым катализатором.

| ТЕПЛООБМЕННИК ДЛЯ ИЗОТЕРМИЧЕСКИХ ХИМИЧЕСКИХ РЕАКТОРОВ | 2002 |

|

RU2298432C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 20100077738 A1, 01.04.2010 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2192307C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА (ВАРИАНТЫ) | 2001 |

|

RU2194573C1 |

Авторы

Даты

2022-08-02—Публикация

2012-07-31—Подача