Изобретение относится к железнодорожному транспорту и касается устройств, предназначенных для поглощения энергии взаимодействия единиц подвижного состава.

Известна конструкция поглощающего аппарата, состоящего из корпуса с шестигранной горловиной, к стенкам которой прилегают фрикционные клинья, воспринимающие нагрузку от нажимного конуса и передающие ее через опорную шайбу пружинному комплекту, состоящему из наружной и внутренней пружин. Аппарат собирается (скрепляется) стяжным болтом с гайкой [В.В.Коломийченко, В.И.Беляев, И.Б.Феоктистов, Н.А.Костина «Автосцепные устройства подвижного состава железных дорог». - М.: Транспорт, 2002, стр.59].

Данная конструкция аппарата обладает низкой энергоемкостью, связанной с уменьшенным рабочим ходом и нестабильной работой в процессе эксплуатации, проявляющейся в схватывании (заклинивании) клиновой системы при работе пары трения сталь - сталь.

Кроме того, не исключены изломы или усадка металлических пружин аппарата и, как следствие, выход его из строя.

Конструкция аппарата, предусматривающая предварительное поджатие пружин, требует наличие специальных шаблонов по контролю величины навинчивания гайки на стяжной болт на производстве и в вагоноремонтных депо.

Также известна конструкция фрикционно-эластомерного поглощающего аппарата [Патент RU №2225306, B61G 9/16, 10.04.2004]. Аппарат состоит из корпуса с закрытой концевой частью и противоположной открытой концевой частью, выполненной со сходящимися вовнутрь фрикционными башмаками, которые в свою очередь взаимодействуют с нажимным клином с центральным каналом и передают нагрузку через пружинный упор пакеты эластомерных подушек, установленному между закрытой концевой частью корпуса и пружинным упором. Через пакет эластомерных подушек, а также пружинный упор и центральный канал нажимного конуса проходит направляющий стержень, прижатый к корпусу пакета. Для удержания клина и фрикционных башмаков в открытой концевой части корпуса в последнем имеются выступы, под которые проворачиваются ответные фланцы клина при сборке.

Эта конструкция поглощающего аппарата выбрана в качестве прототипа.

При ремонтах для сборки данного поглощающего аппарата необходимо наличие в вагоноремонтных депо специального дорогостоящего оборудования, обеспечивающего предварительное поджатие упругих элементов и поворот клина для зацепления с выступами корпуса. Существующее оборудование не позволяет этого сделать. Таким образом, массовый ремонт таких аппаратов в вагоноремонтных депо трудно осуществим.

Для уменьшения схватывания фрикционных башмаков с корпусом в нем выполнены кольцевые проточки, в которых размещены бронзовые вставки. Однако наличие проточек в корпусе существенно снижает его прочность в этом месте и, как результат, наблюдаемые в эксплуатации изломы корпуса и выход из строя аппаратов.

Недостатком обоих аналогов является низкая энергоемкость новых аппаратов в состоянии поставки с завода-изготовителя, связанная с неприработанностью фрикционных поверхностей нажимного конуса, фрикционных башмаков и корпуса, изготовленных литьем или способом штамповки.

Задачей, на решение которой направлено заявляемое изобретение, является создание конструкции поглощающего аппарата автосцепки с рабочим ходом длиной 120 мм, имеющего более мягкие режимы работы, обладающего высокой надежностью и стабильностью работы, в том числе в состоянии поставки обеспечивающей простоту сборки в заводских и ремонтных условиях.

Поставленная задача решается следующим образом.

Упругие полимерные элементы поглощающего аппарата установлены на скрепляющем его стяжном болту с натягом, создавая дополнительную пару трения стяжной болт - полимерный элемент, тем самым повышая энергоемкость аппарата на период приработки стальных фрикционных поверхностей корпуса, нажимного конуса и фрикционных клиньев. В последних установлены на поверхностях трения в пазах пояски из бронзового сплава. По мере приработки фрикционных поверхностей клиновой системы уменьшается трение в паре стяжной болт - полимерный элемент. Длина корпуса аппарата уменьшена до 448 мм, а длина нажимного конуса увеличена до 145. Наклонная поверхность нажимной шайбы, взаимодействующая с ответной поверхностью фрикционных клиньев, выполнена под углом около 83°±2,5° к центральной оси корпуса. Внутри нажимного конуса расположена гайка стяжного болта в виде усеченного конуса с кольцевым поясом от усеченной части и закрытым торцем. Металлические промежуточные пластины, расположенные между упругими полимерными элементами, обеспечивающими равномерность их деформации, имеют пробивные отверстия, выполненные в обоих направлениях. Это обеспечивает сборку между собой упругих элементов с помощью только одной пластины, обеспечивая более точную их центрацию в процессе работы аппарата. Кроме того, за счет уменьшения количества металлических промежуточных пластин удалось разместить в корпусе более высокие полимерные элементы, что повысило общую энергоемкость аппарата.

Сущность заявляемого изобретения заключается в том, что поглощающий аппарат автосцепки содержит корпус с открытой шестигранной горловиной, имеющей сходящиеся на конус внутрь корпуса фрикционные поверхности, взаимодействующие с фрикционными клиньями. Клинья воспринимают нагрузку от нажимного конуса и передают ее через нажимную шайбу комплекту полимерных упругих элементов. Нажимная шайба имеет наклонную поверхность, взаимодействующую с ответной поверхностью фрикционных клиньев, выполненную под углом 83°±2,5° к центральной оси корпуса аппарата. Комплект полимерных упругих элементов установлен в корпусе на направляющем стержне в виде стяжного болта, головка которого размещена в углублении донной части корпуса. Упругие элементы комплекта установлены на стяжном болту с натягом. Гайка стяжного болта, размещенная в нажимном конусе, длина которого увеличена до 145 мм, выполнена в виде усеченного конуса с кольцевым поясом от усеченной части и имеет закрытый торец.

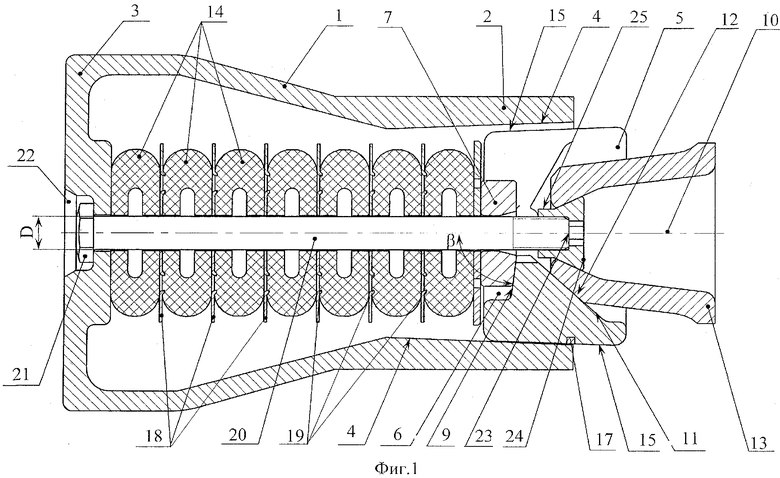

Сущность заявляемого изобретения поясняется чертежами, на которых изображены:

Фиг.1 - продольный разрез поглощающего аппарата;

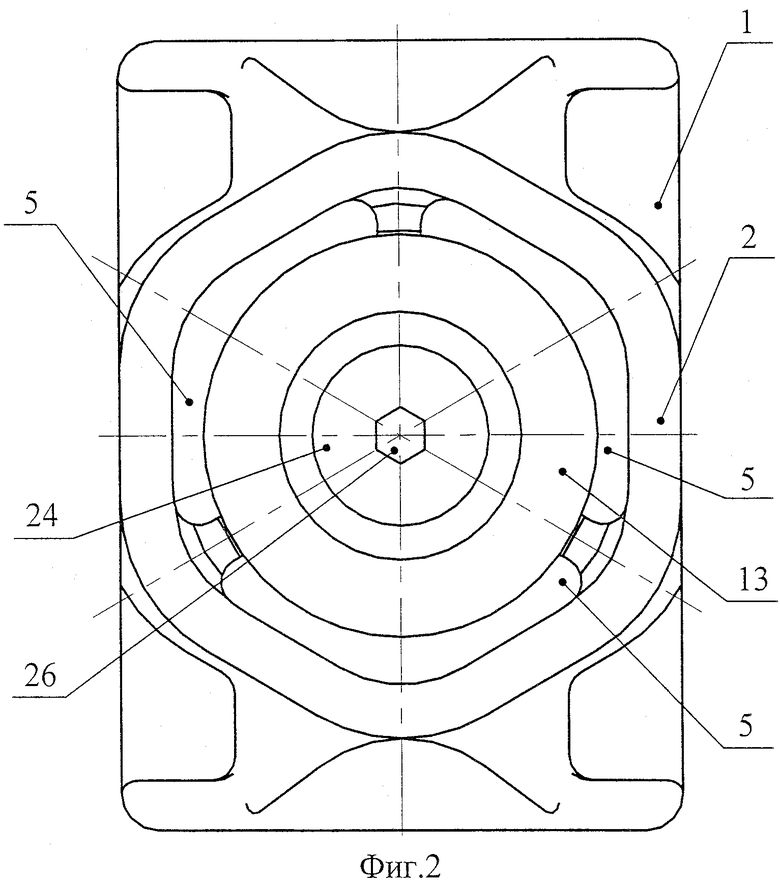

Фиг.2 - вид сбоку поглощающего аппарата;

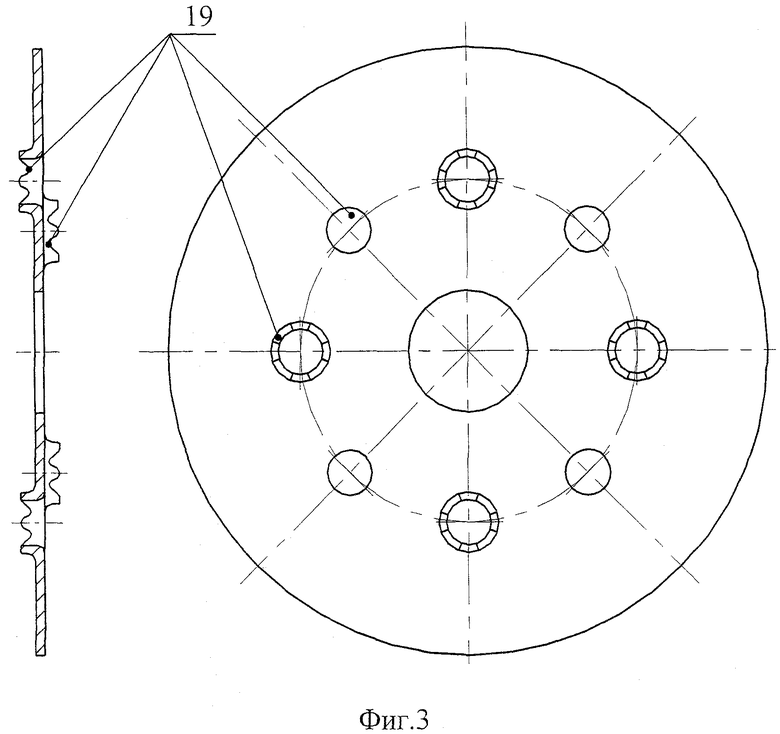

Фиг.3 - промежуточная металлическая пластина комплекта полимерных упругих элементов, вид спереди и сбоку;

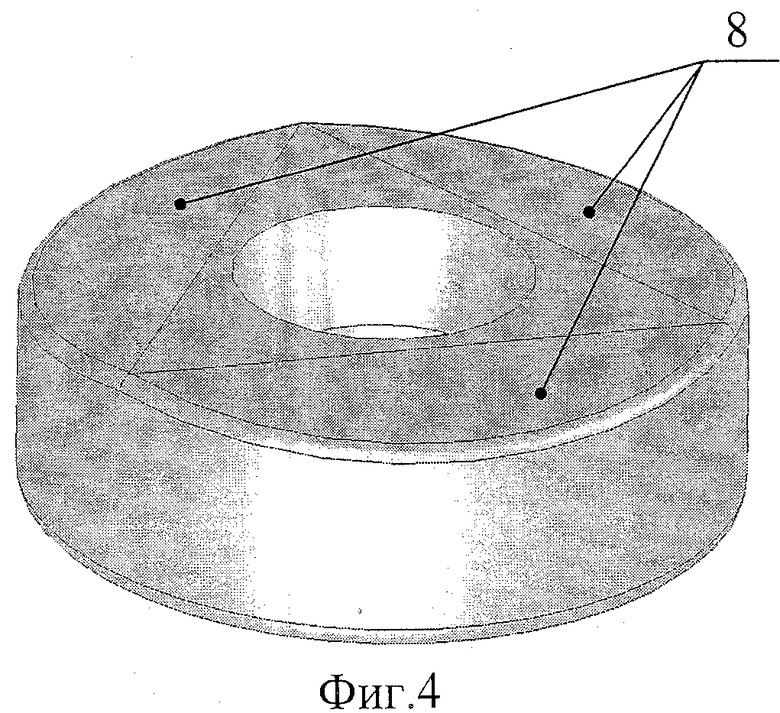

Фиг.4 - нажимная шайба в аксонометрической проекции;

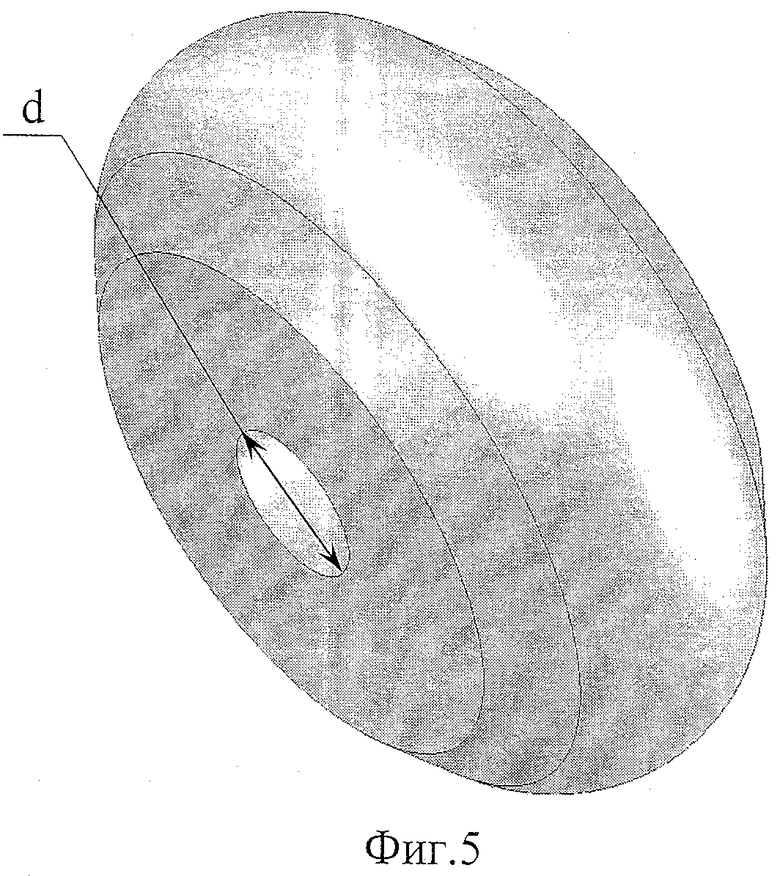

Фиг.5 - полимерный упругий элемент в аксонометрической проекции;

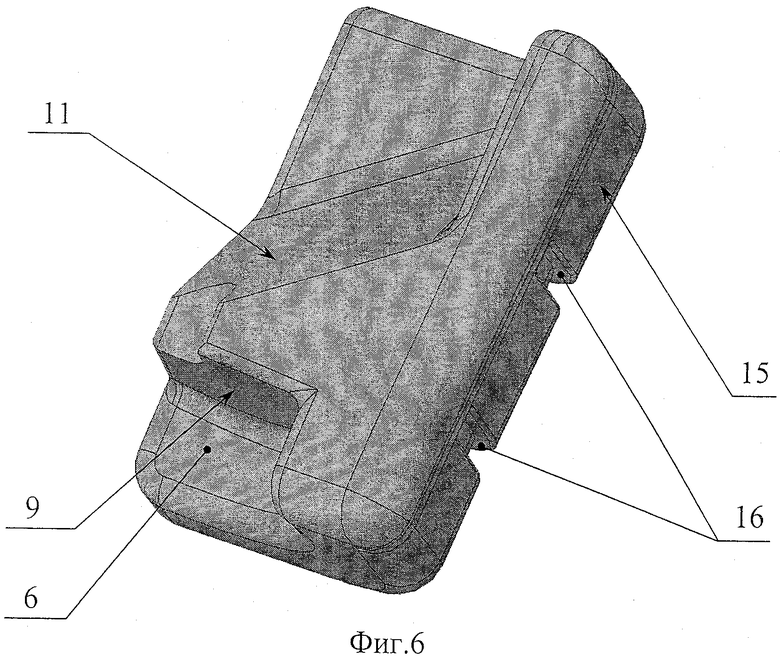

Фиг.6 - фрикционный клин в аксонометрической проекции.

Поглощающий аппарат состоит из корпуса 1 с открытой шестигранной горловиной 2 и закрытой донной частью 3. Длина корпуса 1 составляет около 448 мм. Горловина 2 имеет сходящиеся на конус внутрь корпуса 1 фрикционные поверхности 4, которые взаимодействуют с фрикционными клиньями 5. Клинья 5 выполнены с углублениями 6, где размещается нажимная шайба 7, имеющая наклонную поверхность 8, взаимодействующую с ответной наклонной поверхностью 9 клиньев 5, ориентированную под углом β=83°±2,5° к центральной оси 10 корпуса 1. Фрикционные клинья 5 также имеют наклонную поверхность, 11, контактирующую с наклонной поверхностью 12 нажимного конуса 13 длиной около 145 мм, передающего нагрузку через клинья 5 и нажимную шайбу 7 комплекту полимерных упругих элементов 14. На фрикционных поверхностях 15 клиньев 5, взаимодействующих с корпусом 1, имеются проточки 16, в которых размещены пояски 17, изготовленные из бронзового сплава. Комплект из семи полимерных упругих элементов 14 установлен в корпус 1. Между упругими элементами 14 установлены по одной промежуточной металлической пластине 18, имеющей в двух направлениях пробивные отверстия с выступами 19, входящими в упругие элементы 14. Аппарат собирается на стяжном болту 20, являющемся направляющим стержнем для упругих элементов 14. Головка 21 стяжного болта 20 размещена в углублении 22 донной части 3 корпуса 1. Упругие элементы 14 установлены на стяжном болту 20 с натягом, так как внутренний диаметр d каждого упругого элемента 14 из комплекта меньше наружного диаметра D стяжного болта 20.

После установки в корпус 1 стяжного болта 20 и запрессовки на него упругих элементов 14 устанавливают нажимную шайбу 7. Далее в корпус 1 вставляются фрикционные клинья 5 и нажимной конус 13, внутри которого на болт 20, до упора в торец 23, навинчивается гайка 24 в виде усеченного конуса с кольцевым поясом 25 от усеченной части. Гайка имеет шестигранное отверстие 26 под ключ.

Технический результат от заявляемого изобретения заключается в создании конструкции поглощающего аппарата автосцепки с рабочим ходом длиной 120 мм с более стабильными силовыми характеристиками, обладающего достаточной надежностью и стабильностью работы, в том числе в период приработки стальных фрикционных поверхностей аппарата.

Увеличение длины нажимного конуса до 145 мм, уменьшение длины корпуса до 448 мм и применение гайки в виде усеченного конуса с пояском от усеченной части и закрытым торцем позволило не только увеличить гарантированно рабочий ход до 120 мм, что стало возможным за счет увеличения времени процесса трения при работе аппарата, но и создать условия для точной регулировки, не требующей дополнительного контроля величины затяжки аппарата при его сборке путем затяжки гайки до упора стяжного болта в ее торец.

Кольцевой пояс гайки в собранном состоянии входит в отверстие нажимного конуса, что позволяет в начале хода поглощающего аппарата произвести оптимальную центровку фрикционного узла и комплекта полимерных упругих элементов, а значит, повысить стабильность силовых характеристик поглощающего аппарата.

Кроме того, выполненные отверстия в полимерных элементах диаметром меньшим, чем диаметр стяжного болта, позволило создать натяг в данном узле, а значит, создать дополнительную пару трения металлический стяжной болт - полимер, что позволило увеличить энергоемкость поглощающего аппарата в состоянии поставки и, как следствие, стабилизировать показатели энергоемкости аппарата на этапе его приработки.

Повышение энергоемкости аппарата в эксплуатации также достигается за счет увеличения у нажимной шайбы угла наклона поверхности, взаимодействующей с ответной поверхностью фрикционных клиньев до 83°±2,5° к центральной оси корпуса.

В настоящее время на данную конструкцию поглощающего аппарата автосцепки разработана конструкторская документация, по которой изготовлены опытные образцы, проходящие всесторонние испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поглощающий аппарат автосцепки железнодорожного транспорта средства | 1989 |

|

SU1726302A1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2022 |

|

RU2789912C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2017 |

|

RU2674215C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2373092C2 |

| Поглощающий аппарат автосцепки | 1983 |

|

SU1110699A1 |

| Поглощающий аппарат автосцепки | 1977 |

|

SU701852A1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2473440C2 |

| Поглощающий аппарат автосцепки | 1986 |

|

SU1342793A1 |

| Поглощающий аппарат автосцепки | 2016 |

|

RU2618668C1 |

Поглощающий аппарат автосцепки содержит корпус (1) с открытой шестигранной горловиной (2), имеющей сходящиеся на конус внутрь корпуса фрикционные поверхности (4), взаимодействующие с фрикционными клиньями (5). Клинья воспринимают нагрузку от нажимного конуса и передают ее через нажимную шайбу (7) комплекту полимерных упругих элементов. Нажимная шайба имеет наклонную поверхность, взаимодействующую с ответной поверхностью фрикционных клиньев, выполненную под углом 83°±2,5° к центральной оси (10) корпуса аппарата. Комплект полимерных упругих элементов (14) установлен в корпусе на направляющем стержне в виде стяжного болта (20), головка которого размещена в углублении донной части корпуса. Упругие элементы комплекта установлены на стяжном болту с натягом. Гайка (24) стяжного болта, размещенная в нажимном конусе, длина которого увеличена до 145 мм, выполнена в виде усеченного конуса с кольцевым поясом от усеченной части и имеет закрытый торец. Повышается надежность и стабильность работы аппарата. 6 ил.

Поглощающий аппарат автосцепки, содержащий корпус с открытой шестигранной горловиной, имеющей сходящиеся на конус внутрь корпуса фрикционные поверхности, взаимодействующие с фрикционными клиньями, воспринимающими нагрузку от нажимного конуса и передающие ее через нажимную шайбу комплекту полимерных упругих элементов, установленному в корпус на направляющем стержне в виде стяжного болта с гайкой, головка которого размещена в углублении донной части корпуса, отличающийся тем, что упругие полимерные элементы установлены на стяжном болту с натягом, при этом нажимная шайба имеет наклонную поверхность, взаимодействующую с ответной поверхностью фрикционных клиньев, выполненную под углом к главной оси корпуса около 83°±2,5°, а длина нажимного конуса увеличена до 145 мм, вместе с этим гайка стяжного болта выполнена в виде усеченного конуса с кольцевым поясом от усеченной части и закрытым торцом.

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2005 |

|

RU2283791C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, ИМЕЮЩИЙ БОЛЬШОЙ РАБОЧИЙ ХОД | 2001 |

|

RU2225306C2 |

| Поглощающий аппарат автосцепки железнодорожного транспортного средства | 1985 |

|

SU1341088A1 |

| US 6488162 В1, 03.12.2002 | |||

| US 5360124 А, 01.11.1994 | |||

| US 4960215 А, 02.10.1990 | |||

| US 3741406 А, 26.06.1973. | |||

Авторы

Даты

2009-03-27—Публикация

2007-08-22—Подача