Предложение относится к измерительной технике, в частности к способам и устройствам для калибровки тензометрических весов (далее - тензовесов или ТВ), предназначенных для измерения в потоке аэродинамической трубы действующих на испытываемую модель летательного аппарата (ЛА) компонент аэродинамической силы и момента.

Известен способ калибровки ТВ (реализованный в полезной модели «Устройство для калибровки тензометрических весов» по патенту №140198 от 25.12 2013, МПК G01G 23/00), в котором хвостовик калибруемых ТВ (предназначенный для их установки в рабочей части аэродинамической трубы) закрепляют в калибровочном устройстве (стенде) и через адаптер, установленный на метрической части ТВ (предназначенной для соединения с испытываемой моделью ЛА), и образцовый тензодинамометр с помощью нагружающих механизмов с заданным шагом по величине прикладывают в заданных точках ТВ калибровочные нагрузки, при этом регистрируют величины прикладываемых нагрузок, соответствующие им сигналы измеряемых компонентов ТВ и датчиков положения элементов устройства под нагрузкой, по которым расчетным путем определяют величины коэффициентов чувствительности компонентов ТВ к измеряемым и не измеряемым нагрузкам.

Недостатком способа является рассогласование систем координат калибруемых ТВ и нагружающих механизмов (а также соединенных с ними образцовых тензодинамометров) при деформации нагружаемых ТВ, приводящее к соответствующим неточностям результатов калибровки.

Известно устройство, реализующее указанный способ калибровки ТВ (указанный патент №140198), содержащее соединяемые в последовательную силовую цепь с калибруемыми ТВ жесткую раму для крепления хвостовика ТВ и нагружающих механизмов в виде домкратов и соединенных с ними образцовых тензодинамометров и адаптеров для взаимодействия с калибруемыми ТВ, узлы сопряжения и измерительную аппаратуру для регистрации сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых ТВ и датчиков положения элементов устройства.

Недостатком устройства (так же, как и рассмотренного способа) является рассогласование систем координат калибруемых ТВ и нагружающих механизмов с присоединенными к ним образцовыми тензодинамометрами при деформации нагружаемых ТВ, приводящее к неточностям результатов калибровки.

Известен способ калибровки ТВ (см. Hufnagel К. The 2nd Generation Balance Calibration Machine of Darmstadt University of Technology, 45th AIAA Aerospace Sciences Meeting and Exhibit 8-11 Jan. 2007) путем пошагового приложения калибровочных нагрузок к хвостовику калибруемых тензовесов, закрепленных своей метрической частью на измерительной раме калибровочного устройства, взаимодействующей посредством соединительных тяг с соответственно установленными на основной раме калибровочного устройства однокомпонентными образцовыми тензодинамометрами, и регистрации выходных сигналов указанных образцовых тензодинамометров, измерительных элементов компонентов калибруемых ТВ и датчиков положения элементов устройства.

Закрепление ТВ на измерительной раме позволяет совместить системы координат нагрузок, измеряемых калибровочным устройством и воспринимаемых измерительными элементами компонент калибруемых ТВ, независимо от деформации ТВ, и повысить точность калибровки.

Известно устройство для калибровки ТВ, обеспечивающее реализацию такого способа калибровки (патент на полезную модель №169802 «Устройство для калибровки тензометрических весов» от 03.04.2017, МПК G01G 23/00), содержащее соединяемые в силовую цепь с калибруемыми ТВ измерительную раму для крепления метрической части ТВ, взаимодействующую посредством соединительных тяг с соответственно установленными на основной раме однокомпонентными образцовыми тензодинамометрами, и установленные на основной раме нагружающие механизмы для взаимодействия с хвостовиком калибруемых ТВ, узлы сопряжения элементов и аппаратуру для регистрации сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых ТВ и датчиков положения элементов устройства.

Рассмотренные последними технические решения являются наиболее близкими аналогами предлагаемоых и выбраны в качестве прототипов.

В этих технических решениях предполагается жесткая связь систем координат измерительных элементов калибруемых ТВ и измерительной рамы калибровочного устройства. Однако собственная упругая деформация образцовых тензодинамометров и их соединительных тяг под нагрузкой приводит к необходимости выполнения достаточно сложного (и недостаточно точного) учета небольшого рассогласования под нагрузкой собственной системы координат образцовой измерительной системы калибровочного устройства.

Задачей, на решение которой направлены заявляемые технические решения, является повышение точности рассматриваемых способа калибровки ТВ и устройства для его реализации.

Технический результат, который обеспечивается предложением, заключается в обеспечении компенсации деформации элементов образцовой измерительной системы калибровочного устройства (образцовых тензодинамометров и их соединительных тяг) под нагрузкой и сохранении согласования в процессе калибровки систем координат калибруемых ТВ и измеряемых образцовыми тензодинамометрами устройства калиброочных нагрузок.

Этот результат достигается тем, что в способе калибровки тензометрических весов путем пошагового приложения калибровочных нагрузок к хвостовику калибруемых ТВ, закрепленных своей метрической частью на измерительной раме калибровочного устройства, взаимодействующей посредством соединительных тяг с соответственно установленными на основной раме устройства однокомпонентными образцовыми тензодинамометрами, и регистрации выходных сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых ТВ и датчиков положения элементов устройства, предварительно определяют зависимость изменения длины каждого силового звена «соединительная тяга - образцовый тензодинамометр» от величины воздействующей на указанное звено продольной нагрузки, а затем на каждом шаге приложения к ТВ калибровочных нагрузок перед регистрацией указанных параметров путем соответствующего нагрузке изменения длины соединительных тяг производят перемещение измерительной рамы в исходное положение относительно основной.

Для обеспечения такого результата в устройство для реализации указанного способа калибровки ТВ, содержащее соединяемые в силовую цепь с калибруемыми ТВ измерительную раму для крепления метрической части тензовесов, взаимодействующую посредством соединительных тяг с соответственно установленными на основной раме однокомпонентными образцовыми тензодинамометрами, и установленные на основной раме нагружающие механизмы для взаимодействия с хвостовиком калибруемых ТВ, узлы сопряжения элементов и аппаратуру для регистрации сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых ТВ и датчиков положения элементов устройства, введен программно-управляемый механизм корректировки положения измерительной рамы относительно основной в виде механизмов изменения длины указанных соединительных тяг, снабженных приводами, контролируемыми сигналами соответствующих образцовых тензодинамометров и датчиков положения элементов устройства.

Сущность предложения заключается в обеспечении сохранения при калибровочных нагружениях согласования измерительной системы координат калибруемых ТВ с системой координат измерения приложенных нагрузок калибровочного устройства.

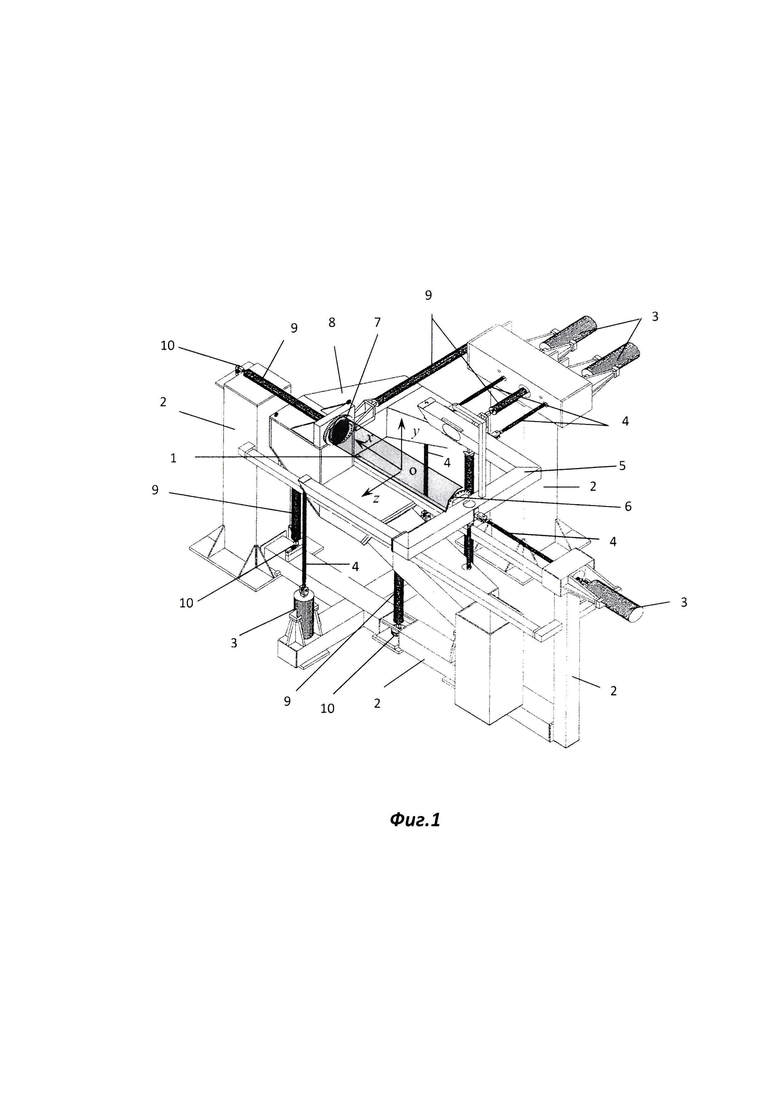

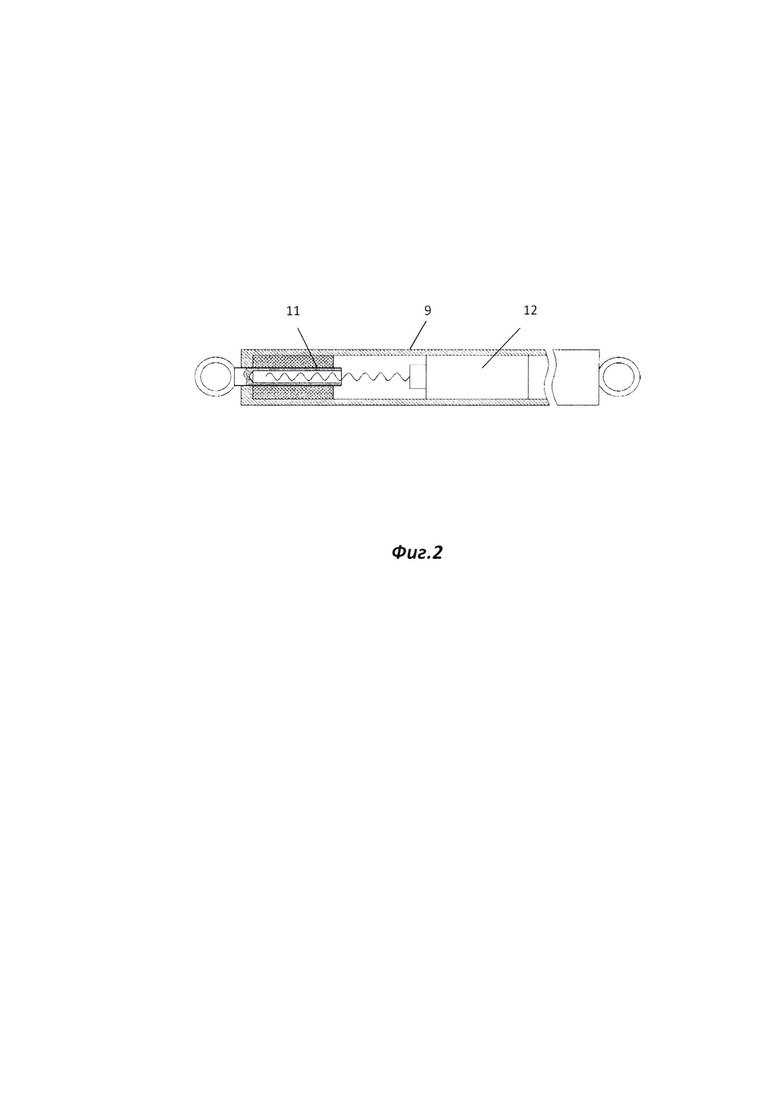

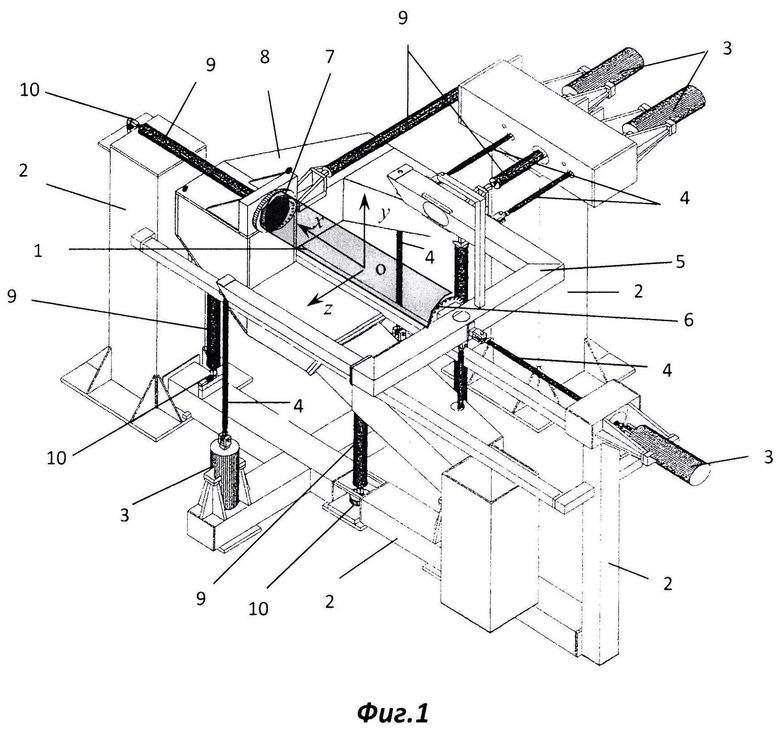

На фиг. 1 показан общий вид устройства для калибровки ТВ, на фиг. 2 схематично представлено устройство соединительных тяг измерительной рамы с образцовыми тензодинамометрами.

Устройство для калибровки тензовесов 1 (фиг. 1) включает основную раму 2, на которой установлены нагружающие механизмы, выполненные в виде шести управляемых силовозбудителей - пневмоцилиндров 3, каждый из которых посредством тяги 4, ориентированной по соответствующей оси системы координат, обеспечивает при раздельной, групповой или общей работе приложение к нагрузочной раме 5 требуемой калибровочной нагрузки: продольной X, нормальной Y и боковой Z сил и моментов - крена Мх, рыскания My и тангажа Mz - покомпонентно или в заданном их сочетании. На нагрузочной раме 5 установлен фланец 6 для крепления калибруемых ТВ 1, другой конец которых крепится к фланцу 7, установленному на измерительной раме 8. Измерительная рама 8 посредством шести сил опере дающих тяг 9 взаимодействует с шестью образцовыми однокомпонентными («сжатие - растяжение») тензодинамометрами 10, установленными на основной раме 2. При этом три из указанных динамометров (и соответствующие силопереда-ющие тяги 9) ориентированы по осям системы координат Oxyz, пересекающихся в одной точке «О» (начало измерительной системы координат устройства, относительно которой измерительная рама уравновешена с помощью противовеса), а три других (а также три силопередающие тяги 9) - соответственно смещены относительно указанных осей для измерения моментов вокруг этих осей.

Крепление калибруемых ТВ 1 к фланцам 6 и 7 осуществлено следующим образом: хвостовик ТВ (предназначенный для их установки в рабочей части аэродинамической трубы) крепится к фланцу 6 нагрузочной рамы 5, а метрическая часть ТВ (предназначенная для крепления испытываемых моделей ЛА) - к фланцу 7 измерительной рамы 8, при этом начало измерительной системы координат ТВ (т.н. «моментная точка» ТВ) совмещается с точкой «О».

Измерительные элементы компонентов калибруемых ТВ 1 и образцовые тензодинамометры 10 соответственно подключены к непоказанной на фигуре аппаратуре для регистрации их сигналов.

В состав калибровочного устройства также входят непоказанные на фигуре датчики положения калибруемых ТВ 1 и измерительной рамы 8 относительно основной рамы 2, подключенные к измерительной аппаратуре для регистрации их выходных сигналов.

Силопередающие тяги 9 (фиг. 2), связывающие измерительную раму 8 с образцовыми тензодинамометрами 10, выполнены изменяемой длины, для чего в их структуру включены механизмы 11 (например, типа « винт - гайка»), снабженные приводами 12 (например, типа шагового двигателя), преобразующими вращательное движение в поступательное.

При реализации предлагаемого способа калибровки ТВ предварительно путем пошагового нагружения эталонной продольной сжимающей и растягивающей нагрузкой каждого силового звена «силопередающая тяга 9 - образцовый динамометр 10» от нулевых до максимальных значений в положительном и отрицательном направлениях определяют зависимости изменения суммарных длин этих звеньев от показаний соответствующих образцовых тензодинамометров.

Эта операция может быть выполнена либо вне калибровочного устройства, либо путем его дооснащения дополнительными съемными средствами нагружения измерительной рамы (например, гире-рычажными механизмами с эталонными мерами массы - гирями), воздействующими на раму 8 в точках, соответствующих местам присоединения силопередающих тяг 9.

При калибровке тензовесов в соответствии с заданной программой проводят их пошаговые калибровочные нагружения по компонентам нагрузки или с подгрузкой других компонент, при этом управление нагружающих механизмов 3 осуществляют с использованием сигналов образцовых тензодинамометров 10. На каждом шаге приложения к ТВ калибровочных нагрузок перед регистрацией требуемых параметров в соответствии с показаниями образцовых тензодинамометров 10 путем изменения длины соответствующих соединительных тяг 9 производят перемещение измерительной рамы 8 относительно основной 2. Такое перемещение осуществляют в автоматическом режиме при вводе в контур управления приводов 12 механизмов изменения длины тяг 11 соответствующих сигналов образцовых тензодинамометров 10, обеспечивающих удлинение тяг при сжимающей нагрузке или их укорочение - при растягивающей на величину, пропорциональную величине нагрузки. Таким образом, обеспечивается стабильность первоначального положения измерительной рамы 8 (и ее системы координат) относительно основной рамы 2 при любых величинах калибровочной нагрузки. Положение измерительной рамы 8 также может контролироваться датчиками ее положения, по показаниям которых может осуществляться коррекция длины соответствующих тяг 9.

Зарегистрированные сигналы образцовых тензодинамометров 10, измерительных элементов компонентов калибруемых тензовесов 1 и датчиков их положения позволяют определить требуемый комплекс метрологических характеристик тензовесов, включающий коэффициенты чувствительности и взаимных влияний компонентов, рабочий диапазон, математическую модель (вид математической связи величин компонентов нагрузки и выходных сигналов компонентов тензовесов, соответствующий требуемой точности калибруемых ТВ) и др.

Таким образом, предложенные способ калибровки тензометрических весов и устройство для его реализации обеспечивают возможность согласования систем координат измеряемых образцовыми тензодинамометрами калибровочных нагрузок и нагрузок, воспринимаемых измерительными элементами компонентов калибруемых тензовесов, независимо от величин калибровочных нагрузок, что способствует повышению точности калибровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Однокомпонентные тензовесы для измерения шарнирного момента | 2023 |

|

RU2798685C1 |

| Устройство измерения шарнирного момента отклоняемой поверхности | 2018 |

|

RU2681251C1 |

| ПЯТИКОМПОНЕНТНЫЕ ТЕНЗОВЕСЫ | 2015 |

|

RU2595321C1 |

| СПОСОБ ГРАДУИРОВКИ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ | 1984 |

|

SU1194130A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ С ВОЗМОЖНОСТЬЮ КАЛИБРОВКИ В ПОЛЕВЫХ УСЛОВИЯХ | 2016 |

|

RU2620326C1 |

| Способ калибровки преобразователей акустической эмиссии | 2017 |

|

RU2650357C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ТЕНЗОМЕТРИЧЕСКИХ БУНКЕРНЫХ ВЕСОВ | 1999 |

|

RU2171972C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЛИБРОВОЧНОЙ МАТРИЦЫ ТРЕХКОМПОНЕНТНОГО МАГНИТОМЕТРА (ВАРИАНТЫ) | 2003 |

|

RU2262711C2 |

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

| Устройство для измерения нагрузок планирующего парашюта в аэродинамической трубе | 2022 |

|

RU2785085C1 |

Предложение относится к измерительной технике, в частности к способам и устройствам для калибровки тензометрических весов (ТВ), предназначенных для измерения в потоке аэродинамической трубы действующих на испытываемую модель летательного аппарата компонентов аэродинамической силы и момента. Способ включает пошаговое приложение калибровочных нагрузок к хвостовику тензометрических весов, закрепленных своей метрической частью на измерительной раме калибровочного устройства, взаимодействующей посредством соединительных тяг с соответственно установленными на основной раме калибровочного устройства однокомпонентными образцовыми тензодинамометрами, и регистрацию выходных сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых тензометрических весов и датчиков положения элементов устройства. При этом предварительно определяют зависимость изменения длины каждого силового звена «соединительная тяга - образцовый тензодинамометр» от величины воздействующей на указанное звено продольной нагрузки, а затем на каждом шаге приложения к тензометрическим весам калибровочных нагрузок перед регистрацией указанных параметров путем соответствующего нагрузке изменения длины соединительных тяг производят перемещение измерительной рамы в исходное положение относительно основной. Устройство содержит соединяемые в силовую цепь с калибруемыми тензометрическими весами измерительную раму для крепления метрической части тензометрических весов, взаимодействующую посредством соединительных тяг с соответственно установленными на основной раме однокомпонентными образцовыми тензодинамометрами, и установленные на основной раме нагружающие механизмы для взаимодействия с хвостовиком калибруемых тензометрических весов, узлы сопряжения элементов и аппаратуру для регистрации сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых тензометрических весов и датчиков положения элементов устройства. Дополнительно устройство снабжено программно-управляемым механизмом корректировки положения измерительной рамы относительно основной в виде механизмов изменения длины указанных соединительных тяг, снабженных приводами, контролируемыми сигналами соответствующих образцовых тензодинамометров и датчиков положения элементов устройства. Технический результат заключается в повышение точности способа калибровки тензометрических весов. 2 н.п. ф-лы, 2 ил.

1. Способ калибровки тензометрических весов, включающий пошаговое приложение калибровочных нагрузок к хвостовику тензометрических весов, закрепленных своей метрической частью на измерительной раме калибровочного устройства, взаимодействующей посредством соединительных тяг с соответственно установленными на основной раме калибровочного устройства однокомпонентными образцовыми тензодинамометрами, и регистрацию выходных сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых тензометрических весов и датчиков положения элементов устройства, отличающийся тем, что предварительно определяют зависимость изменения длины каждого силового звена «соединительная тяга - образцовый тензодинамометр» от величины воздействующей на указанное звено продольной нагрузки, а затем на каждом шаге приложения к тензометрическим весам калибровочных нагрузок перед регистрацией указанных параметров путем соответствующего нагрузке изменения длины соединительных тяг производят перемещение измерительной рамы в исходное положение относительно основной.

2. Устройство для реализации способа калибровки тензометрических весов по п. 1, содержащее соединяемые в силовую цепь с калибруемыми тензометрическими весами измерительную раму для крепления метрической части тензометрических весов, взаимодействующую посредством соединительных тяг с соответственно установленными на основной раме однокомпонентными образцовыми тензодинамометрами, и установленные на основной раме нагружающие механизмы для взаимодействия с хвостовиком калибруемых тензометрических весов, узлы сопряжения элементов и аппаратуру для регистрации сигналов образцовых тензодинамометров, измерительных элементов компонентов калибруемых тензометрических весов и датчиков положения элементов устройства, отличающееся тем, что в него введен программно-управляемый механизм корректировки положения измерительной рамы относительно основной в виде механизмов изменения длины указанных соединительных тяг, снабженных приводами, контролируемыми сигналами соответствующих образцовых тензодинамометров и датчиков положения элементов устройства.

| УСТРОЙСТВО для РАЗБРАКОВКИ ГВОЗДЕЙ | 0 |

|

SU169802A1 |

| Способ получения железо- и оловосодержащих металлоорганических высокомолекулярных полимеров | 1960 |

|

SU140198A1 |

| ДИАФРАГМА ДЛЯ ОГРАНИЧЕНИЯ ПУЧКА ГАММА-ЛУЧЕЙ | 0 |

|

SU198463A1 |

| Hufnagel К | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Однокомпонентные тензометрические весы | 1975 |

|

SU527599A1 |

| Устройство для измерения моментных характеристик модели | 1985 |

|

SU1309722A1 |

Авторы

Даты

2022-08-02—Публикация

2021-08-30—Подача