Заявляемое техническое решение относится к катализаторам для процессов дегидрирования парафинов в олефиновые углеводороды, а именно к новому катализатору, имеющему структуру, которая позволяет обеспечить высокую селективность по олефинам и высокий выход олефинов в процессе дегидрирования.

Используемые термины

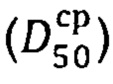

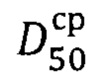

- среднеобъемный размер (диаметр) пор, при котором интегральный (суммарный) объем пор с диаметром от 0 до

- среднеобъемный размер (диаметр) пор, при котором интегральный (суммарный) объем пор с диаметром от 0 до  занимает 50% от общего объема пор катализатора.

занимает 50% от общего объема пор катализатора.

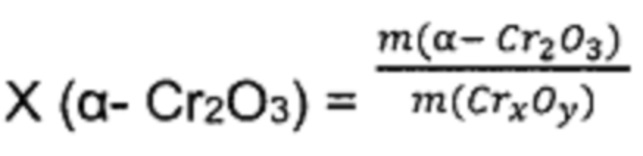

X (α-Cr2O3) - массовая доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе, определяемая следующим образом:

где m(α-Cr2O3) - массовая доля α-Cr2O3 в катализаторе (по данным РФА),

m(CrxOy) - массовая доля оксидов хрома в катализаторе

МТБЭ - метил-третбутиловый эфир

МТАЭ - метил-треталлиловый эфир

Олефины являются важнейшим сырьем для получения широкого спектра крупнотоннажных химических продуктов - каучуков, полиолефинов, высокооктановых присадок к моторным топливам (МТБЭ, МТАЭ). Каталитическое дегидрирование парафиновых углеводородов С3-C5 является одним из наиболее крупнотоннажных и коммерчески значимых способов получения олефинов.

В промышленности каталитическое дегидрирование парафинов осуществляют в реакторах со стационарным, движущимся или псевдоожиженным слоем катализатора. Экономические показатели процесса каталитического дегидрирования крайне чувствительны к свойствам применяющихся катализаторов, поэтому поиск возможных путей оптимизации катализаторов, которые могли бы обеспечить максимально возможную селективность и максимальный выход целевого олефина при низкой себестоимости и простоте приготовления катализатора является актуальной задачей.

Известен способ получения катализатора для дегидрирования парафиновых углеводородов, заключающийся в пропитке продукта термохимической активации гидраргиллита растворами соединений хрома и щелочного металла, последующей сушке и прокалке (Патент РФ 2539300, «СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ», МПК B01J 37/34, приоритет от 10.01.2014). Пропитка и сушка происходит под действием электромагнитного излучения с частотой 2,45 ГГц и мощностью 180-2000 Вт. После прокалки катализатор имеет следующий состав: Cr2O3 - 13% масс., оксид щелочного металла - 2% масс., оксид алюминия - остальное.

Известен способ получения алюмооксидного носителя и способ получения катализатора дегидрирования С3-C5 парафиновых углеводородов на этом носителе состава: Cr2O3 - 10-20% масс, K2 - 0,1-5% масс. промотор - 0,1-5% масс. оксид алюминия - остальное (Патент РФ 2350594, МПК С07С 5/333, B01J 23/26, B01J 21/04, B01J 23/04, B01J 37/02, опубл. 27.03.2009). В качестве носителя катализатора используют микросферические гранулы бемита, полученные высокотемпературной обработкой продукта термохимической активации гидраргиллита путем нагревания в автоклаве в атмосфере инертного газа и/или аммиака и/или углекислого газа при температурах от 100 до 300°С и давлении до 150 атм.

Известен катализатор дегидрирования парафинов и способ его приготовления (Патент РФ 2256499, МПК С07С 5/333, B01J 23/26, B01J 21/04, B01J 23/04, B01J 37/02, опубл. 20.07.2005). Носитель для катализатора синтезируют из порошкообразной шихты, включающей порошкообразный алюминий и склеивающий компонент - продукт термохимической активации тригидроксида алюминия (ТХА). Шихту засыпают в пресс-форму, проницаемую для паров воды и обрабатывают в гидротермальных условиях. После гидротермальной обработки полученный гранулированный продукт извлекают из пресс-формы, сушат и прокаливают. атализатор готовят путем пропитки гранул носителя водным раствором C2O3 одновременно с хромовой кислотой в пропиточный раствор вводят растворимые соли модифицирующих добавок: натрия и церия.

После прокалки катализатор имеет следующий состав: CrO3- 12-25% масс, Na2O 0.2-1.0% масс, CeO2 - 0.1-2.0% масс.

Общими недостатками известных технических решений являются сложные процедуры приготовления и/или невысокий выход олефинов и низкая селективность в процессе дегидрирования.

Известно техническое решение, выбранное в качестве прототипа, в котором заявляется катализатор для дегидрирования парафинов С2-С5, содержащий оксиды алюминия, оксиды хрома и промоторы (Патент РФ 2287366, «Катализатор для дегидрирования углеводородов и способ его получения», МПК B01J 23/26, В01 37/02, С07С 5/333, приоритет от 28.09.1999). Катализатор готовят пропиткой соединения алюминия формулы Al2O3 ⋅ nH2O, где n=0,3-1,5, водным раствором соединения кремния и/или бора с последующей сушкой и нанесением остальных компонентов по влагоемкости или пропитывают одновременно соединениями бора и/или кремния, щелочного и/или щелочноземельного металла, хрома и модифицирующего компонента.

Полученный катализатор характеризуется общим объемом пор 0,15-0,4 см3/г.

Недостатками известного технического решения с точки зрения поставленной в изобретении задачи являются невысокий выход олефинов и низкая селективность в процессе дегидрирования.

Задачей заявляемого технического решения является разработка катализатора, имеющего структуру, обеспечивающую повышение селективности по олефинам и выхода олефинов в процессах дегидрирования парафинов.

Технический эффект заявляемого технического решения заключается:

- в расширении арсенала средств, применяющихся в процессах дегидрирования парафинов;

- в возможности обеспечить высокую каталитическую активность и селективность в процессе дегидрирования парафинов.

Технический результат изобретения достигается за счет реализации заданного среднеобъемного диаметра пор в катализаторах  и заданной массовой доли α-Cr2O3 (X (α-Cr2O3), по отношению к общему содержанию оксидов хрома в катализаторах. В процессе решения задачи заявляемого изобретения было найдено, что для организации эффективного массообмена и обеспечения высокого выхода олефинов и селективности, оптимальная величина

и заданной массовой доли α-Cr2O3 (X (α-Cr2O3), по отношению к общему содержанию оксидов хрома в катализаторах. В процессе решения задачи заявляемого изобретения было найдено, что для организации эффективного массообмена и обеспечения высокого выхода олефинов и селективности, оптимальная величина  находится в диапазоне 12-25 нм по первому варианту (для катализаторов работающих в условиях кипящего слоя), и в диапазоне 15-100 нм по второму варианту (для катализаторов работающих в условиях неподвижного слоя). Было также найдено, что оптимальная величина X (α-Cr2O3) для катализаторов по первому и второму варианту лежит в диапазоне 0,3-6% масс.

находится в диапазоне 12-25 нм по первому варианту (для катализаторов работающих в условиях кипящего слоя), и в диапазоне 15-100 нм по второму варианту (для катализаторов работающих в условиях неподвижного слоя). Было также найдено, что оптимальная величина X (α-Cr2O3) для катализаторов по первому и второму варианту лежит в диапазоне 0,3-6% масс.

В результате проведенной работы по решению задачи заявляемого изобретения было найдено, что в созданных катализаторах мелкие поры (с диаметром <10 нм) обеспечивают наиболее высокую каталитическую активность, причем как в реакциях дегидрирования, так и в побочных реакциях крекинга и коксообразования, в то время как поры с диаметром >25 нм обеспечивают эффективный транспорт углеводородов в зерне катализатора, но их вклад в конверсию углеводородов относительно низок.

Образование основных продуктов реакции - олефинов, диенов, продуктов крекинга и кокса в процессе дегидрирования парафинов на алюмохромовых катализаторах происходит, главным образом, по последовательной схеме:

Парафин → целевой олефин и/или диолефин → продукты крекинга, кокс.

Целевые продукты дегидрирования - олефины и диолефины - являются промежуточными в процессе дегидрирования парафинов, и требуют быстрого удаления из пористого пространства катализатора для обеспечения максимальной селективности процесса. Поэтому увеличение доли мелких пор за счет снижения доли пор более крупного диаметра и, соответственно, снижение величины  до уровня менее оптимального, ведет к увеличению конверсии парафинов и снижению селективности, так как образующиеся олефины не успевают с нужной скоростью отводиться из пористого пространства катализатора и подвергаются крекингу. В то же время снижение доли мелких пор за счет увеличения пор более крупного размера, и, соответственно, увеличение величины

до уровня менее оптимального, ведет к увеличению конверсии парафинов и снижению селективности, так как образующиеся олефины не успевают с нужной скоростью отводиться из пористого пространства катализатора и подвергаются крекингу. В то же время снижение доли мелких пор за счет увеличения пор более крупного размера, и, соответственно, увеличение величины  до уровня выше оптимального, приводит к снижению каталитической активности и падению конверсии парафинов при прочих равных условиях.

до уровня выше оптимального, приводит к снижению каталитической активности и падению конверсии парафинов при прочих равных условиях.

В процессе решения задачи заявляемого технического решения было найдено, что для организации эффективного массообмена и обеспечения высокого выхода олефинов и селективности, оптимальная величина находится в диапазоне 12-25 нм по первому варианту (для катализаторов работающих в условиях кипящего слоя), и в диапазоне 15-100 нм по второму варианту (для катализаторов работающих в условиях неподвижного слоя). Катализаторы для процесса дегидрирования парафинов, работающие в условиях кипящего слоя, имеют относительно маленький средний диаметр частиц (20-200 мкм) и поэтому требуют меньшего значения  для обеспечения эффективного транспорта веществ внутри гранулы и обеспечения максимальной активности и селективности по сравнению с катализаторами для дегидрирования парафинов, работающих в условиях неподвижного слоя (размер частиц 1-6 мм).

для обеспечения эффективного транспорта веществ внутри гранулы и обеспечения максимальной активности и селективности по сравнению с катализаторами для дегидрирования парафинов, работающих в условиях неподвижного слоя (размер частиц 1-6 мм).

Еще одним важным параметром, влияющим на каталитические показатели, и обнаруженным в процессе решения задачи заявляемого технического решения, является массовая доля α-Cr2O3 (X (α-Cr2O3), по отношению к общему содержанию оксидов хрома в катализаторе. Известно, что в алюмохромовых катализаторах дегидрирования парафинов большая часть оксидов хрома находится на поверхности носителя в виде Cr2O3, который, в свою очередь, может находиться в мелкодисперсном рентгеноаморфном состоянии и/или в виде кристаллического α-Cr2O3, который хорошо определяется методом рентгенофазового анализа (РФА).

Известно, что мелкодисперсный рентгеноаморфный Cr2O3 проявляет наибольшую активность и селективность в реакции дегидрирования парафинов, в то время как α-Cr2O3 проявляет меньшую активность и селективность. Однако, наличие α-Cr2O3 позволяет восполнять убыль постоянно убывающего вследствие растворения в кристаллической решетке оксида алюминия высокоактивного рентгеноаморфного Cr2O3 и, таким образом, обеспечивает повышенную стабильность алюмохромового катализатора. В процессе решения задачи заявляемого технического решения было обнаружено, что для обеспечения высокого выхода олефинов, высокой селективности и стабильности алюмохромового катализатора, оптимальная величина X (α-Cr2O3), при которой показатели активности и селективности катализатора не ухудшаются, находится в диапазоне 0,3-6% масс. Эта величина оказалась одинаковой как для катализаторов неподвижного слоя, так и для катализаторов кипящего слоя.

Таким образом, задача заявляемого технического решения была решена тем, что, по первому варианту, в катализаторе для процесса дегидрирования парафинов, работающем в условиях кипящего слоя, и содержащем оксиды алюминия, оксиды хрома и промоторы, среднеобъемный диаметр пор  катализатора составляет 12-25 нм, и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. При этом катализатор в качестве промоторов содержит по крайней мере один щелочной металл и по крайней мере два элемента IV группы.

катализатора составляет 12-25 нм, и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. При этом катализатор в качестве промоторов содержит по крайней мере один щелочной металл и по крайней мере два элемента IV группы.

По второму варианту, в катализаторе для процесса дегидрирования парафинов, работающем в условиях неподвижного слоя, и содержащем оксиды алюминия, оксиды хрома и промоторы, среднеобъемный диаметр пор  катализатора составляет 15-100 нм, и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. При этом катализатор в качестве промоторов содержит по крайней мере один щелочной металл и по крайней мере два элемента IV группы.

катализатора составляет 15-100 нм, и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. При этом катализатор в качестве промоторов содержит по крайней мере один щелочной металл и по крайней мере два элемента IV группы.

Заданная величина среднеобъемного диаметра пор  в катализаторе реализовывалась путем подбора способа приготовления носителя и режимов термообработки гидроксидов алюминия - предшественников носителей катализатора дегидрирования парафинов. Заданная величина X (α-Cr2O3) в катализаторе обеспечивалась подбором химического состава катализатора и его финальной температурной обработки. Процессы термообработки являются определяющим фактором формирования пористой структуры носителя, и, в последующем, катализатора, так как при термообработке протекают процессы спекания, перекристаллизации и изменения распределения пор по размерам. Эти процессы ускоряются с увеличением температуры. Прокалка при относительно низких температурах приводит к образованию мелких пор. Увеличение температуры прокалки приводит к увеличению размеров пор.

в катализаторе реализовывалась путем подбора способа приготовления носителя и режимов термообработки гидроксидов алюминия - предшественников носителей катализатора дегидрирования парафинов. Заданная величина X (α-Cr2O3) в катализаторе обеспечивалась подбором химического состава катализатора и его финальной температурной обработки. Процессы термообработки являются определяющим фактором формирования пористой структуры носителя, и, в последующем, катализатора, так как при термообработке протекают процессы спекания, перекристаллизации и изменения распределения пор по размерам. Эти процессы ускоряются с увеличением температуры. Прокалка при относительно низких температурах приводит к образованию мелких пор. Увеличение температуры прокалки приводит к увеличению размеров пор.

Температура и условия прокалки катализатора влияют на дисперсность Cr2O3 и, как следствие, на долю α-Cr2O3 по отношению к общему количеству оксидов хрома в катализаторе. Повышение Т прокалки приводит к укрупнению частиц оксидов хрома и образованию большего количества α-Cr2O3.

По первому варианту катализатор для процесса дегидрирования парафинов готовят следующим образом. Носитель готовят путем прокаливания порошкообразного гиббсита при условиях, обеспечивающих формирование близкой к заданной величины  Полученный таким образом носитель пропитывают по влагоемкости водными растворами предшественников активных компонентов, сушат при температуре 150-200°С в течение 2 часов после пропитки. Катализатор получают прокаливанием пропитанного и высушенного носителя при температурах, обеспечивающих как полноту разложения соединений предшественников, так и окончательное формирование оптимальной величины

Полученный таким образом носитель пропитывают по влагоемкости водными растворами предшественников активных компонентов, сушат при температуре 150-200°С в течение 2 часов после пропитки. Катализатор получают прокаливанием пропитанного и высушенного носителя при температурах, обеспечивающих как полноту разложения соединений предшественников, так и окончательное формирование оптимальной величины  и оптимальной массовой доли α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе (X (α-Cr2O3). Катализатор для процесса дегидрирования парафинов имеет размер частиц 20-200 мкм и предназначен для работы в условиях кипящего слоя.

и оптимальной массовой доли α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе (X (α-Cr2O3). Катализатор для процесса дегидрирования парафинов имеет размер частиц 20-200 мкм и предназначен для работы в условиях кипящего слоя.

По второму варианту катализатор для процесса дегидрирования парафинов готовят следующим образом. Носитель готовят путем смешения порошкообразного оксида алюминия с псевдобемитом, с последующей пластификацией полученной смеси раствором азотной кислоты и экструзией пластичной массы в гранулы. Экструдированные гранулы сушат и прокаливают при условиях, обеспечивающих формирование в носителе близкой к заданной величины  Полученный таким образом носитель пропитывают по влагоемкости водными растворами предшественников активных компонентов, сушат при температуре 150-200°С в течение 2 часов после пропитки. Катализатор для процесса дегидрирования парафинов получают прокаливанием пропитанного и высушенного носителя при температурах, обеспечивающих как полноту разложения соединений предшественников, так и окончательное формирование оптимальной величины

Полученный таким образом носитель пропитывают по влагоемкости водными растворами предшественников активных компонентов, сушат при температуре 150-200°С в течение 2 часов после пропитки. Катализатор для процесса дегидрирования парафинов получают прокаливанием пропитанного и высушенного носителя при температурах, обеспечивающих как полноту разложения соединений предшественников, так и окончательное формирование оптимальной величины  и оптимальной массовой доли α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе (X (α-Cr2O3). Катализатор для процесса дегидрирования парафинов имеет размер частиц 1-8 мм и предназначен для работы в условиях неподвижного слоя.

и оптимальной массовой доли α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе (X (α-Cr2O3). Катализатор для процесса дегидрирования парафинов имеет размер частиц 1-8 мм и предназначен для работы в условиях неподвижного слоя.

Полученный катализатор для процесса дегидрирования парафинов по первому и второму варианту содержит оксиды алюминия, оксиды хрома и промоторы. В качестве промоторов, позволяющих оптимизировать кислотность активных центров и снизить образование побочных продуктов реакции, использовались щелочные металлы и элементы IV группы.

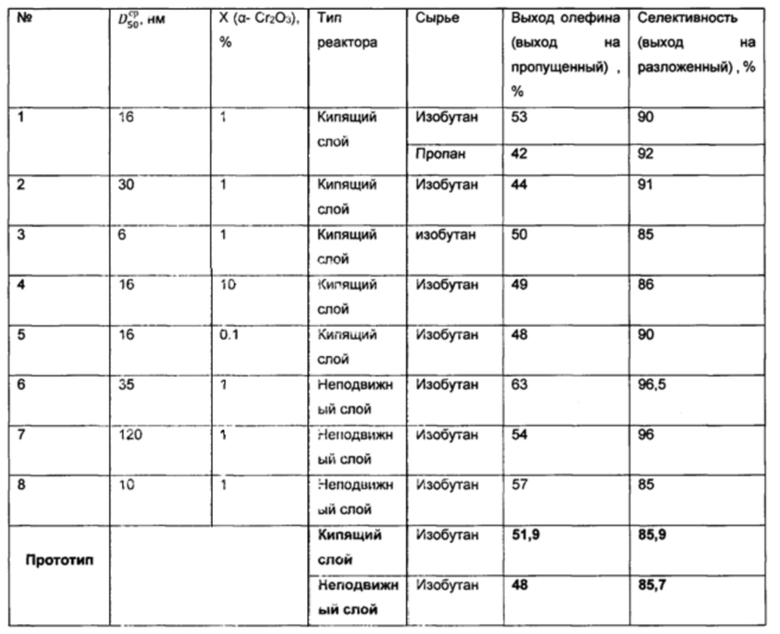

Каталитические характеристики приготовленных образцов катализатора для процесса дегидрирования парафинов по первому и второму варианту исследовались на лабораторной установке в реакторах с неподвижным и кипящим слоем, в чередующихся циклах реакция-регенерация. Температура реакции варьировалась в диапазоне 540-580°С, давление 1-1,2 ата, время реакции - от 15 до 30 минут. Отбор контактного газа на анализ осуществлялся на 13-й минуте с момента подачи углеводородов в слой катализатора. Регенерация осуществлялась кислородсодержащим газом, температура регенерации составляла 600-720°С, давление 1 ата, время регенерации 25-50 минут.

Текстурные характеристики (распределение пор по диаметрам,  катализатора для процесса дегидрирования парафинов по первому варианту, исследовались на приборе ASAP - 2020МР методом BJH по адсорбционной ветви изотермы адсорбции азота. Текстурные характеристики катализатора для процесса дегидрирования парафинов по второму варианту, исследовались методом ртутной порометрии на приборе Autopore IV 9510.

катализатора для процесса дегидрирования парафинов по первому варианту, исследовались на приборе ASAP - 2020МР методом BJH по адсорбционной ветви изотермы адсорбции азота. Текстурные характеристики катализатора для процесса дегидрирования парафинов по второму варианту, исследовались методом ртутной порометрии на приборе Autopore IV 9510.

Содержание α-Cr2O3 в катализаторе для процесса дегидрирования парафинов по первому и второму варианту, определяли рентгенофазовым анализом на приборе SHIMADZU XRD-7000 с использованием метода абсолютных калибровок по определяемой фазе (α-Cr2O3).

Как видно из представленных ниже примеров, катализатор для процесса дегидрирования парафинов по первому и второму варианту с оптимальными величинами и X (α-Cr2O3) обладают высокой эффективностью в

дегидрировании парафинов, и обеспечивают повышенный выход олефинов и повышенную селективность.

Пример 1. Порошок гиббсита с размером частиц 20-200 мкм прокаливают при температуре 800-850°С для получения алюмооксидного носителя катализатора.

Носитель пропитывают по влагоемкости раствором, содержащим водорастворимые соединения Na, К, Cr, Sn, Ti, Zr в количествах, необходимых для получения катализатора следующего состава:

Cr2O3 - 17,8% масс.

К2О-2,5% масс.

Na2O - 0,23% масс

SnO2 - 1,2% масс.

TiO2 - 0,2% масс.

ZrO2 - 1,4% масс.

Al2O3 - до 100% баланса.

Пропитанный носитель высушивают при температуре 100°С в течение 4 часов, затем прокаливают при температуре 760-800°С в течение 12 часов. Полученный катализатор имеет среднеобъемный размер пор  =16 нм, и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

=16 нм, и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

Пример 2. Катализатор готовят как указано в примере 1 с отличием, заключающемся в том, что для получения носителя катализатора, порошок гиббсита прокаливают при температуре 820-850°С в токе водяного пара. Полученный катализатор имеет среднеобъемный размер пор  =30 нм и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

=30 нм и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

Пример 3. Катализатор готовят как указано в примере 1 с отличием, заключающемся в том, что для получения носителя катализатора, порошок гиббсита прокаливают при 450-550°С. Полученный катализатор имеет средний размер пор  =6, и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

=6, и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

Пример 4. Катализатор готовят как указано в примере 1 с отличием, заключающемся в том, что носитель пропитывают по влагоемкости раствором, содержащим водорастворимые соединения Na, К, Cr, Sn, Ti, Zr в количествах, необходимых для получения катализатора следующего состава:

Cr2O3 - 22% масс.

К2О - 2,5% масс.

Na2O - 0,23% масс

SnO2 - 1,2% масс.

TiO2 - 0,2% масс.

ZrO2 - 1,4% масс.

Al2O3 - до 100% баланса.

Пропитанный носитель высушивают при температуре 100°С в течение 4 часов, затем прокаливают при температуре 920°С в течение 2-12 часов. Полученный катализатор имеет среднеобъемный размер пор  =16 нм (по адсорбции азота), и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=8%.

=16 нм (по адсорбции азота), и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=8%.

Пример 5. Катализатор готовят как указано в примере 1 с отличием, заключающемся в том, что носитель пропитывают по влагоемкости раствором, содержащим водорастворимые соединения Na, К, Cr, Sn, Ti в количествах, необходимых для получения катализатора следующего состава:

Cr2O3 - 14,6% масс.

К2О - 2,5% масс.

Na2O - 0,23% масс

SnO2 - 1,2% масс.

TiO2 - 0,4% масс.

ZrO2 - 1,4% масс.

Al2O3 - до 100% баланса.

Пропитанный носитель высушивают при температуре 100°С в течение 4 часов, затем прокаливают при температуре 680°С в течение 12-18 часов. Полученный катализатор имеет среднеобъемный размер пор  =16 нм (по адсорбции азота), и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=0,1%.

=16 нм (по адсорбции азота), и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=0,1%.

Пример 6. Порошок гиббсита с размером частиц 40-80 мкм прокаливают при температуре 800-850°С для получения порошкообразного оксида алюминия. Полученный оксид алюминия смешивают с порошком псевдобемита (ПБ) и древесной мукой в массовом соотношении Al2O3:ПБ:мука = 1:1:0.05, добавляют водный раствор азотной кислоты и перемешивают в течение 2 ч до получения пластичной массы. Полученную массу подвергают экструзии с получением цилиндрических гранул диаметром 4,5 мм. Полученные гранулы прокаливают при температуре 820-850°С в токе воздуха для получения носителя. Полученный носитель пропитывают по влагоемкости раствором, содержащим водорастворимые соединения Na, К, Cr, Sn, Ti, Zr в количествах, необходимых для получения катализатора следующего состава:

Cr2O3 - 17,8% масс.

К2О - 2,5% масс.

Na2O - 0,23% масс

SnO2 - 1,2% масс.

TiO2 - 0,2% масс.

ZrO2 - 1,4% масс.

Al2O3 - до 100% баланса.

Пропитанный носитель высушивают при температуре 100°С в течение 4 часов, затем прокаливают при температуре 760-800°С. Полученный катализатор имеет среднеобъемный размер пор  =35 нм, и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

=35 нм, и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

Пример 7. Посошок гиббсита с размером частиц 40-80 мкм прокаливают при температуре 800-850°С для получения порошкообразного оксида алюминия. Полученный оксид алюминия смешивают с порошком псевдобемита (ПБ) и древесной мукой в массовом соотношении Al2O3:ПБ:мука = 1:1:0.12, добавляют водный раствор азотной кислоты и перемешивают в течение 2 ч до получения пластичной массы. Далее катализатор готовят как в примере 6. Полученный катализатор имеет среднеобъемный размер пор  =120 нм, и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

=120 нм, и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

Пример 8. Порошок гиббсита с размером частиц 20-40 мкм прокаливают при температуре 800-850°С для получения порошкообразного оксида алюминия. Полученный оксид алюминия смешивают с порошком псевдобемита (ПБ) в массовом соотношении Al2O3:ПБ = 1:3, добавляют водный раствор азотной кислоты и перемешивают в течение 2 ч до получения пластичной массы. Далее катализатор готовят как в примере 6. Полученный катализатор имеет среднеобъемный размер пор  =10 нм, и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

=10 нм, и и доля α-Cr2O3 по отношению к общему содержанию оксидов хрома в катализаторе X (α-Cr2O3)=1%.

Физические и каталитические характеристики образцов катализаторов

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В СТАЦИОНАРНОМ СЛОЕ | 2024 |

|

RU2828534C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| Катализатор для дегидрирования парафиновых углеводородов и способ его приготовления | 2020 |

|

RU2735920C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

Заявляемое техническое решение относится к катализаторам для процессов дегидрирования парафинов в олефиновые углеводороды (варианты). Катализатор для процесса дегидрирования парафинов, работающий в условиях кипящего слоя, содержит оксиды алюминия, оксиды хрома и промоторы, при этом среднеобъемный диаметр пор  катализатора составляет 12-25 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. Катализатор для процесса дегидрирования парафинов, работающий в условиях неподвижного слоя, содержит оксиды алюминия, оксиды хрома и промоторы, при этом среднеобъемный диаметр пор

катализатора составляет 12-25 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. Катализатор для процесса дегидрирования парафинов, работающий в условиях неподвижного слоя, содержит оксиды алюминия, оксиды хрома и промоторы, при этом среднеобъемный диаметр пор  катализатора составляет 15-100 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. Технический эффект изобретения заключается: в возможности обеспечить высокую каталитическую активность и селективность в процессе дегидрирования парафинов; в расширении арсенала средств, применяющихся в процессах дегидрирования парафинов. 2 н. и 2 з.п. ф-лы, 1 табл., 8 пр.

катализатора составляет 15-100 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома. Технический эффект изобретения заключается: в возможности обеспечить высокую каталитическую активность и селективность в процессе дегидрирования парафинов; в расширении арсенала средств, применяющихся в процессах дегидрирования парафинов. 2 н. и 2 з.п. ф-лы, 1 табл., 8 пр.

1. Катализатор для процесса дегидрирования парафинов, работающий в условиях кипящего слоя, содержащий оксиды алюминия, оксиды хрома и промоторы, отличающийся тем, что среднеобъемный диаметр пор  катализатора составляет 12-25 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома.

катализатора составляет 12-25 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома.

2. Катализатор по п. 1, отличающийся тем, что в качестве промоторов содержит по крайней мере один щелочной металл и по крайней мере два элемента IV группы.

3. Катализатор для процесса дегидрирования парафинов, работающий в условиях неподвижного слоя, содержащий оксиды алюминия, оксиды хрома и промоторы, отличающийся тем, что среднеобъемный диаметр пор  катализатора составляет 15-100 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома.

катализатора составляет 15-100 нм и массовая доля α-Cr2O3 составляет 0,3-6% от общего количества оксидов хрома.

4. Катализатор по п. 3, отличающийся тем, что в качестве промоторов содержит по крайней мере один щелочной металл и по крайней мере два элемента IV группы.

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2287366C1 |

| US 20040092391 A1, 13.05.2004 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Катализатор дегидрирования лёгких парафиновых углеводородов и способ получения непредельных углеводородов с его использованием | 2016 |

|

RU2627664C1 |

Авторы

Даты

2023-03-15—Публикация

2022-02-07—Подача