Область техники

Настоящее изобретение относится к области катализаторов на основе сплава. В частности, оно относится к катализатору на основе кислотостойкого сплава.

Уровень техники

Вследствие их высокой способности к адсорбции водорода, высокой каталитической активности и термической стабильности, катализаторы на основе сплава, представляющего собой никель Ренея, широко применяются во многих производственных процессах и реакциях органического синтеза, таких как реакции гидрирования ненасыщенных соединений, представляющих собой олефины, алкины, нитрилы, диолефины, ароматические углеводороды, карбонилсодержащие вещества и даже макромолекулы, содержащие ненасыщенные связи, а также реакции гидрирования растворимых сахаров, такие как гидрирование растворимых сахаров с получением сорбита и ксилита. Некоторые реакции обеспечивают получение кислоты в ходе реакции; в кислотных условиях никель обеспечивает высвобождение водорода с получением ионов никеля Ni2+, в результате чего катализатор медленно растворяется и теряет его гидрирующую активность. Как правило, необходимо добавлять основание в реакционную систему для нейтрализации кислоты, чтобы поддерживать стабильность никелевого катализатора. Добавление основания не только увеличит стоимость основного исходного материала, но также увеличит затраты на разделение и очистку продукта, и может даже изменить селективность катализатора в отношении целевого продукта. Например, в случае реакции, в которой сахар подвергается гидрокрекингу непосредственно для получения этиленгликоля, в связи с тем, что сахар очень легко подвергается побочным реакциям гидролиза при высокотемпературных условиях в водной фазе с образованием низкомолекулярных веществ, таких как уксусная кислота, молочная кислота и муравьиная кислота, с последующим повышением кислотности системы (Sevilla М, Fuertes А В. Chemical and structural properties of carbonaceous products obtained by hydrothermal carbonization of saccharides. Chemistry - A European Journal. 2009, 15(16): 4195-4203.), в литературе сообщается о том, что стабильность никельсодержащего катализатора можно поддерживать путем регулирования рН реакционной системы так, чтобы он составлял 7 или больше (CN 103667365 А). Однако в условиях высокого рН выход пропиленгликоля значительно увеличивается, в то время как выход этиленгликоля значительно уменьшается (US 5107018, CN 101781167 A, CN 101781171 A, CN 101781166 А); в то же время наблюдается увеличение количества кислот, полученных в результате побочных реакций гидролиза, таких как муравьиная кислота, уксусная кислота и молочная кислота, и выход общего количества диолов также соответственно уменьшается (CN 101544537 А).

В кислотных условиях, где рН<5, восстанавливающие сахара находятся в относительно стабильном состоянии и по существу не подвергаются побочным реакциям гидролиза (LI Yan, SHEN Canqiu et al., Study of the mechanism of decomposition of sucrose in non-pure sugar solution, China Beet and Sugar, 1996(2): 11-16); таким образом, выход полиолов может быть увеличен путем использования системы каталитического гидрирования сахаров в кислотных условиях. Однако в условиях низкого рН только драгоценные металлы, такие как Ru и Pt, являются стабильными и могут служить в качестве каталитически активных компонентов. Применение драгоценных металлов значительно увеличит затраты на производство диолов. С целью уменьшения количества применяемого драгоценного металла и увеличения активности, для его фиксации и диспергирования выбирают, как правило, подложку с высокой удельной площадью поверхностью. Однако обычно используемые подложки, например, неорганические оксиды, такие как оксид алюминия, оксид кремния и оксид магния, являются нестабильными в кислотных условиях, легко подвергаются реакциям нейтрализации и растворяются в реакционной системе, что приводит к снижению выхода полиолов (CN 103159587 А). Активированный уголь, как кислотостойкий материал, также часто применяется в качестве подложки катализатора с целью увеличения удельной площади поверхности катализатора (CN 103420796 A, CN 102643165 A, CN102731258 А, CN 10161325 A). Однако активированный уголь также является нестабильным в условиях высокой температуры в присутствии водорода, легко подвергается реакции гидрирования и становится метанизированным (US 2 0 02/0169344).

Кроме того, материалы из никелевого сплава также включают сплав Хастеллой, основной состав которого представляет собой Ni 50-64%, Mo 15-30% и Cr 14-21%. Он обладает превосходной стойкостью к различным химическим средам в промышленности, в частности является устойчивым к коррозии в различных органических кислотах, и высокое содержание молибдена и хрома увеличивает его коррозионную стойкость. Чем более коррозионно-стойким является металлический конструкционный материал, тем сложнее обеспечить его механические свойства.

Таким образом, существует необходимость в разработке кислотостойкого, недорогого и устойчивого катализатора на основе никелевого сплава, который не нуждается в подложке, может стабильно применяться в непрерывном промышленном производстве и может уменьшить производственные затраты.

Краткое описание изобретения

Целью настоящего изобретения является обеспечение катализатора на основе кислотостойкого сплава. Он может стабильно применяться в непрерывном промышленном производстве и может уменьшить производственные затраты.

В настоящем изобретении реализуется следующее техническое решение.

Катализатор на основе кислотостойкого сплава, содержащий никель, один или несколько редкоземельных элементов, олово, алюминий и молибден; при этом в весовых частях компоненты предпочтительно составляют 10-90 частей никеля, 1-5 частей редкоземельного элемента, 1-60 частей олова, 5-9 частей алюминия и 0,1-2 0 частей молибдена.

Катализатор на основе кислотостойкого сплава по настоящему изобретению является недорогим и стабильным, и для него не требуется подложка.

В данном тексте «редкоземельный элемент» является общим обозначением для 17 химических элементов с атомными числами 21, 39 и 57-71 в группе IIIB периодической системы, включая лантан (La), церий (Се) и самарий (Sm) и т.д.

Кроме того, катализатор на основе кислотостойкого сплава содержит никель, один или несколько редкоземельных элементов, олово, алюминий, молибден и бор или фосфор; при этом в весовых частях компоненты предпочтительно составляют 10-90 частей никеля, 1-5 частей редкоземельного элемента, 1-60 частей олова, 5-9 частей алюминия, 0,1-20 частей молибдена и 0,01-5 частей бора или фосфора.

Преимущество применения металлического элемента, представляющего собой молибден, в данном сплаве катализатора (по сравнению со случаем, когда включены никель, один или несколько редкоземельных элементов, олово и алюминий) заключается в том, что он облегчает адсорбцию исходных материалов для реакции на катализаторе. Исходные материалы для реакции сначала адсорбируются на молибдене, а затем переносятся в область каталитической активности никеля и подвергаются каталитической реакции. В то же время добавление молибдена может удерживать алюминиевый компонент в реакции и предотвращать его потерю с обеспечением, тем самым, механической прочности и срока службы катализатора.

Преимущество исключения применения металлического элемента, представляющего собой вольфрам, в данном сплаве катализатора (по сравнению со случаем, где включены никель, один или несколько редкоземельных элементов, олово, алюминий и вольфрам) заключается в том, что количество применяемых металлов уменьшается на один металл, что уменьшает, тем самым, затраты на получение катализатора; при этом по сравнению с вольфрамсодержащим сплавом катализатора можно достигать такого же каталитического эффекта.

В случае катализатора на основе кислотостойкого сплава по настоящему изобретению можно применять химическое восстановление или электролитическое осаждение для непосредственного получения порошка активного металла с высокой удельной площадью поверхности, или сначала применяют плавление для образования металлического сплава, затем применяют механическое измельчение, атомизацию и т.д. с образованием металлического порошка и, наконец, применяют способ активации, традиционный для катализатора на основе никеля Ренея, с образованием порошка активного металла. Например, никель, редкоземельный элемент, олово, алюминий, молибден и бор или фосфор добавляют в плавильную печь в следующем количестве в частях по весу: 10-90 частей, 1-5 частей, 1-60 частей, 5-9 частей, 0,1-20 частей и 0,01-5 частей соответственно; температуру увеличивают до 1500-2000°С, затем понижают; после тщательного механического перемешивания до достижения однородности металлический сплав получают путем извлечения из печи. Применяют молотковую дробилку для измельчения металлического сплава в металлический порошок и металлический порошок погружают в 20 вес. % - 25 вес. % водного раствора гидроксида натрия на 1-2 часа при 70-95°С с образованием порошка активного металла с высокой удельной площадью поверхности.

Катализатор на основе кислотостойкого сплава по настоящему изобретению применяют в способе, в котором диол получают посредством одностадийного каталитического гидрокрекинга растворимого сахара.

В способе сахар и водород применяются в качестве исходных материалов, которые приводят в контакт с катализатором в воде с получением диола, при этом применяемый катализатор является композиционным катализатором, состоящим из основного катализатора и сокатализатора,

где

основной катализатор представляет собой катализатор на основе кислотостойкого сплава по настоящему изобретению;

сокатализатор представляет собой растворимую соль вольфрамовой кислоты и/или нерастворимое соединение вольфрама.

Предпочтительно диол представляет собой этиленгликоль.

Катализатор на основе кислотостойкого сплава по настоящему изобретению применяется в качестве основного катализатора и применяется совместно с сокатализатором из растворимой соли вольфрамовой кислоты и/или нерастворимого соединения вольфрама в качестве композиционного катализатора для катализа с целью получения диола; при этом выход диола, в частности этиленгликоля, может быть обеспечен при низких производственных затратах. Катализатор на основе кислотостойкого сплава по настоящему изобретению является стабильным в кислотных условиях, и отсутствует необходимость добавлять основание в реакционную систему для нейтрализации кислоты, полученной посредством гидролиза сахара. В непрерывном промышленном производстве применение данного катализатора на основе кислотостойкого сплава в качестве основного катализатора является особенно важным для долгосрочной стабильной работы системы и контроля производственных затрат.

Предпочтительно, если при получении этиленгликоля с помощью способа, описанного выше, рН реакционной системы составляет 1-7; более предпочтительно, если рН реакционной системы составляет 3-6. Путем регулирования рН системы таким образом, чтобы он составлял <7, можно не только избежать побочных реакций гидролиза исходного материала, представляющего собой сахар, в ходе реакции с уменьшением, тем самым, расхода исходного материала, представляющего собой сахар, при получении этиленгликоля, но также обеспечить продление срока службы катализатора, таким образом, затраты на применение катализатора могут быть уменьшены, и обеспечивается стабильность долгосрочной непрерывной работы реакционной системы; в то же время, выход этиленгликоля является высоким, тогда как количество полученных органических кислот и полимеров является низким. Если кислоты, полученной в ходе реакции, недостаточно для поддержания низкого рН, можно добавлять неорганическую кислоту или органическую кислоту, такую как молочная кислота, муравьиная кислота или уксусная кислота, в систему для регулирования рН реакционной системы. Как правило, органическую кислоту или неорганическую кислоту добавляют вместе с исходным материалом, представляющим собой сахар.

Предпочтительно сахар выбирают из одного или нескольких пятиуглеродных моносахаридов, дисахаридов и олигосахаридов, шестиуглеродных моносахаридов, дисахаридов и олигосахаридов, растворимых пятиуглеродных полисахаридов и растворимых шестиуглеродных полисахаридов. Основные источники исходного материала, представляющего собой сахар, включают без ограничения вещества на основе сахара, такие как полученные из свеклы и сахарного тростника, вещества на основе крахмала, такие как полученные из маиса, пшеницы, ячменя и маниока, или вещества на основе лигноцеллюлозы, такие как полученные из маисовой соломы, сердцевин кукурузных початков, пшеничной соломы, выжимки сахарного тростника и древесина, целлюлозные промышленные отходы, такие как остатки в виде кукурузных початков или макулатура и отходы в виде упаковочной бумаги и т.д., или полисахаридные вещества, в том числе полученные из водорослей, и т.д. В данном тексте растворимые пятиуглеродные полисахариды и растворимые шестиуглеродные полисахариды представляют собой пятиуглеродные полисахариды и шестиуглеродные полисахариды, которые являются растворимыми в условиях реакции по данному способу, а не только пятиуглеродные полисахариды и шестиуглеродные полисахариды, которые являются растворимыми при комнатной температуре.

Предпочтительно сахар приводят в реакцию с водородом в форме водного раствора сахара (сокращенно обозначенного как сахарный раствор), при этом водный раствор сахара имеет концентрацию 5-60 вес. %, более предпочтительно 20-50 вес. %. При непрерывном режиме работы сахарный раствор можно подавать непрерывно с помощью подающего насоса. Применение подходящего катализатора уменьшает ограничения реакционной системы в отношении концентрации исходного материала, представляющего собой сахар; при этом сахарный раствор высокой концентрации можно применять в качестве исходного материала, и это будет существенно уменьшать затраты на производство диолов, в частности этиленгликоля, что обеспечит крупномасштабное и экономически целесообразное производство диолов.

Растворимая соль вольфрамовой кислоты предпочтительно представляет собой одно или несколько из вольфрамата аммония, вольфрамата натрия и фосфовольфрамата натрия; при этом нерастворимое соединение вольфрама представляет собой триоксид вольфрама и/или вольфрамовую кислоту.

Основной катализатор смешивают с водой, а затем добавляют в реактор.

Предпочтительно количество применяемого основного катализатора соответствует 0,01-10 частям относительно количества сахара, подаваемого в час.

Предпочтительно реакцию проводят в непрерывном режиме.

Предпочтительно добавляемое количество основного катализатора составляет 0,01-5 кг основного катализатора, добавляемого на 1000 кг подаваемого сахара. Добавление катализатора может осуществляться путем выгрузки части старого катализатора через клапан для выгрузки катализатора (как правило, в нижней части реактора) и затем добавления такого же количества нового катализатора через питающий клапан для катализатора (как правило, в нижней части реактора).

Растворимый сокатализатор можно сначала добавлять в сахарный раствор, а затем одновременно с ним добавлять в реактор. Количество применяемого растворимого сокатализатора предпочтительно составляет 0,01-5 вес. % от водного раствора сахара, более предпочтительно 0,01-2 вес. % и наиболее предпочтительно 0,01-1 вес. %.

Нерастворимый сокатализатор можно добавлять в реактор вместе с основным катализатором. Количество применяемого нерастворимого сокатализатора предпочтительно составляет 0,5-50 вес. % от основного катализатора, более предпочтительно 5-20 вес. %.

Предпочтительно реакционное давление реакционной системы составляет 5-12 МПа, температура реакции составляет 150-260°С, и продолжительность реакции составляет ≥10 мин.

Более предпочтительно реакционное давление реакционной системы составляет 6-10 МПа, температура реакции составляет 180-250°С, и продолжительность реакции составляет 0,5-3 ч. Продолжительность реакции наиболее предпочтительно составляет 0,5-2 часа.

Реакцию предпочтительно проводят в реакторе с трехфазным псевдоожиженным слоем. Чтобы обеспечить плавное протекание реакции, общий объем образуемой реакционной жидкости не должен превышать 80% от объема реактора.

Предпочтительно в реакторе с трехфазным псевдоожиженным слоем предусмотрен фильтр для удерживания в реакторе нерастворимой части катализатора так, чтобы не допустить уноса нерастворимой части посредством реакционной жидкости и газа, выходящих через фильтр.

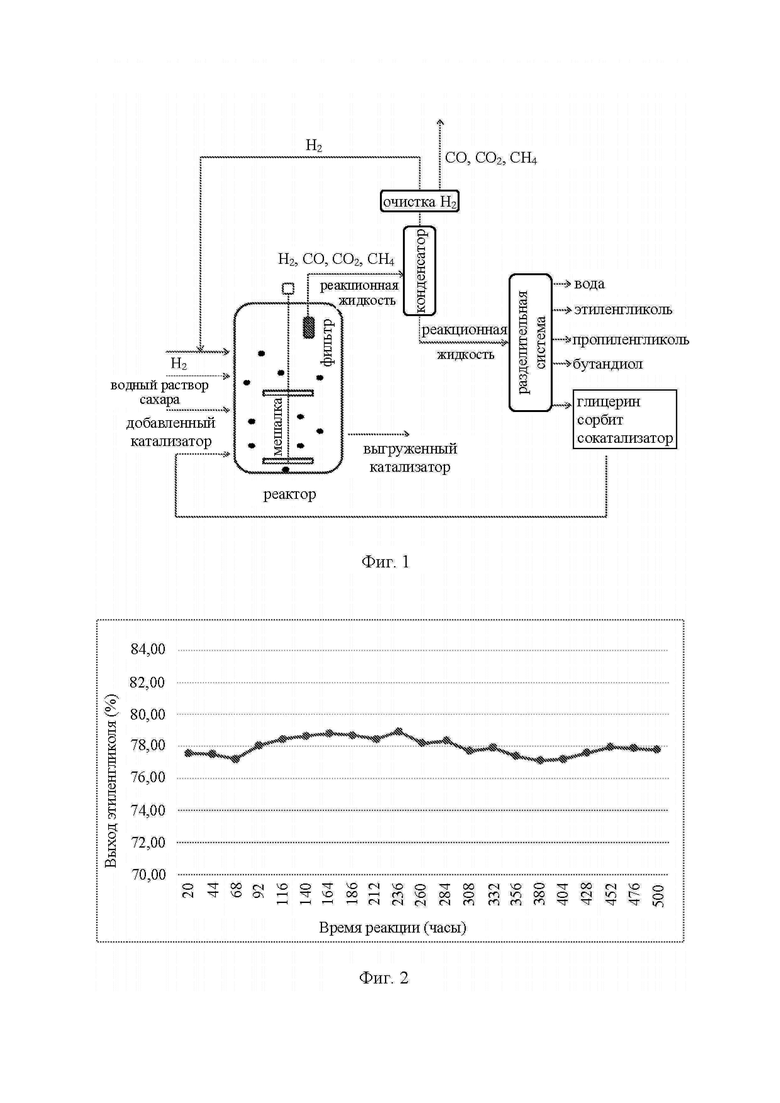

Перед началом реакции основной катализатор добавляют в реактор с трехфазным псевдоожиженным слоем, одновременно добавляют по отдельности водород и сахарный раствор в реактор с применением насосов и осуществляют реакцию; добавление сахара и основного катализатора происходит в состоянии непрерывного потока, причем реакционная жидкость вытекает из реактора непрерывно. Что касается сокатализатора, если он представляет собой растворимое соединение вольфрама, его добавляют в реактор вместе с сахарным раствором; а если он представляет собой нерастворимое соединение вольфрама, то его добавляют в реактор одновременно с основным катализатором. В реакторе установлен фильтр. Фильтр может задерживать катализатор, но газ и реакционная жидкость будут непрерывно вытекать через фильтр и поступать в конденсатор с осуществлением разделения на газ/жидкость. Неочищенный водород подвергается очистке для удаления СО, СО2 и СН4 и т.д., при этом он снова становится очищенным водородом и возвращается в реактор. Выходящий поток, выходящий из конденсатора, поступает в разделительную систему и разделяется с получением воды, этиленгликоля, пропиленгликоля, бутандиола, глицерина, сорбита и сокатализатора и т.д. Продукты, такие как этиленгликоль, пропиленгликоль и бутандиол, можно получать путем очистки с применением существующей технологии (например, ректификации). Вода, сорбит, глицерин и сокатализатор, который уже растворен в реакционной системе, возвращаются в реактор для проведения циклической реакции.

Описание прилагаемых графических материалов

Конкретные варианты осуществления настоящего изобретения более подробно объясняются далее в сочетании с прилагаемыми графическими материалами.

Фиг. 1 представляет собой схематическую диаграмму технологического процесса, когда катализатор на основе кислотостойкого сплава по настоящему изобретению применяют в получении диола посредством одностадийного каталитического гидрокрекинга растворимого сахара.

Фиг. 2 представляет собой график изменения выхода этиленгликоля в зависимости от времени в примере 2.

Конкретные варианты осуществления

Для более ясного объяснения настоящего изобретения, настоящее изобретение дополнительно объяснено далее в сочетании с предпочтительными примерами и прилагаемыми графическими материалами. Специалистам в данной области техники должно быть понятно, что содержание, описанное в конкретных терминах ниже, является пояснительным и неограничивающим и не должно использоваться для ограничения объема охраны настоящего изобретения.

Пример 1

Получение катализатора на основе кислотостойкого сплава: В случае катализатора на основе кислотостойкого сплава по настоящему изобретению можно применять химическое восстановление или электролитическое осаждение для непосредственного получения порошка активного металла с высокой удельной площадью поверхности, или сначала применяют плавление для образования металлического сплава, затем применяют механическое измельчение, атомизацию и т.д. с образованием металлического порошка и, наконец, применяют способ активации, традиционный для катализатора на основе никеля Ренея, с образованием порошка активного металла. Например, никель, редкоземельный элемент, олово, алюминий, молибден и бор или фосфор добавляют в плавильную печь в следующем количестве в частях по весу: 10-90 частей, 1-5 частей, 1-60 частей, 5-9 частей, 0,1-20 частей и 0,01-5 частей соответственно; температуру увеличивают до 1500-2000°С, затем понижают; после тщательного механического перемешивания до достижения однородности металлический сплав получают путем извлечения из печи. Применяют молотковую дробилку для измельчения металлического сплава в металлический порошок и металлический порошок погружают в 20 вес. % - 25 вес. % водного раствора гидроксида натрия на 1-2 часа при 70-95°С с образованием порошка активного металла с высокой удельной площадью поверхности.

Получали следующее: катализатор на основе кислотостойкого сплава Ni80Sm1Sn30Al8Mo1 (означает, что композиция катализатора на основе кислотостойкого сплава представляет собой 80 частей Ni + 1 часть Sm + 30 частей Sn + 8 частей Al + 1 часть Мо, точно так же ниже), катализатор на основе кислотостойкого сплава Ni10Sm5Sn3Al2Mo5, катализатор на основе кислотостойкого сплава Ni70Ce1Sn50Al7Mo0,5В5, катализатор на основе кислотостойкого сплава Ni90Ce3Sn60Al9Mo20P0,01 и катализатор на основе кислотостойкого сплава Ni80La1Ce0,5Sn30Al7Mo10.

Пример 2

Добавляли 6 л воды и 1400 г катализатора на основе кислотостойкого сплава Ni80Sm1Sn30Al8Mo1 (в качестве основного катализатора) добавляли в реактор объемом 10 л при перемешивании. Реактор закупоривали и подавали водород при 1000 л/ч. при атмосферном давлении для замены воздуха в реакторе в течение 5 часов, затем давление водорода увеличивали до 10 МПа и продолжали подачу водорода в течение 5 часов, температуру реактора увеличивали до 250°С и начинали непрерывную подачу. Подаваемая композиция являлась следующей: 40 вес. % глюкозы, 0,5 вес. % вольфрамата натрия, 59,5 вес. % воды, при этом плотность сахарного раствора составляет приблизительно 1,17 г/см3; скорость подачи составляет 3 л/ч. Время пребывания сахара в реакторе составляет 2 часа. Уксусную кислоту добавляли в реактор так, чтобы рН реакционной системы составлял 4,4. Водород и реакционная жидкость, получаемые в результате реакции, вытекали из реактора через фильтр и поступали в конденсационный резервуар, при этом выходная скорость реакционной жидкости составляла 3 л/ч.; реакционную жидкость охлаждали и затем выгружали из нижней части конденсационного резервуара и получали жидкий выходящий поток. Жидкий выходящий поток вводили в ректификационную разделительную систему; получали по отдельности воду, этиленгликоль, пропиленгликоль, глицерин и сорбит, а также вольфрамат натрия, при этом тяжелый компонент, который не отгоняли, в том числе глицерин и сорбит, а также вольфрамат натрия, возвращался в реакционную систему для проведения циклической реакции. Образец отбирали из нижней части конденсационного резервуара и применяли высокоэффективную жидкостную хроматографию для определения его состава.

Обнаружение с помощью высокоэффективной жидкостной хроматографии можно проводить с помощью традиционных способов. В настоящем изобретении представлены следующие параметры эксперимента для справки:

устройство: насос для HPLC Waters 515;

детектор: рефрактометрический детектор Waters 2414;

хроматографическая колонка: ионообменная колонка Aminex НРХ-87Н, 300 мм × 7,8 мм;

подвижная фаза: 5 ммоль/л раствора серной кислоты;

расход подвижной фазы: 0,6 мл/мин.;

температура колонки: 60°С;

температура детектора: 40°С.

Результаты являлись следующими: степень превращения глюкозы составляла 100%; выход диола составлял 85,9%, при этом выход этиленгликоля составлял 7 8%, выход пропиленгликоля составлял 6%, и выход бутандиола составлял 2,1%; выход метанола и этанола составлял 3,7%, а выходы других веществ составляли 10,4%.

Фиг. 1 представляет собой схематическую диаграмму технологического процесса, когда катализатор на основе кислотостойкого сплава по настоящему изобретению применяют в получении диола посредством одностадийного каталитического гидрокрекинга растворимого сахара.

Фиг. 2 представляет собой график изменения выхода этиленгликоля в зависимости от продолжительности работы реакционной системы. Из фигуры видно, что выход этиленгликоля по существу оставался на уровне приблизительно 78%. Это указывает на то, что с помощью композиционного катализатора можно обеспечить, что через 500 часов непрерывной работы реакционной системы выход этиленгликоля все еще остается стабильным.

Пример 3

Катализатор на основе кислотостойкого сплава представлял собой Ni10Sm5Sn3Al2Mo5, и добавленное количество составляло 1400 г.

Подаваемая композиция являлась следующей: 40 вес. % глюкозы, 2 вес. % вольфрамата натрия, 48 вес. % воды с плотностью сахарного раствора приблизительно 1,17 г/см3.

рН реакционной системы = 6.

Другие условия работы являлись такими же, как в примере 2.

Результаты являлись следующими: степень превращения глюкозы составляла 100%; выход диола составлял 62,4%, при этом выход этиленгликоля составлял 25,4%, выход пропиленгликоля составлял 30,4%, и выход бутандиола составлял 6,6%; выход метанола и этанола составлял 9,4%, а выходы других веществ составляли 28,2%.

Пример 4

Катализатор на основе кислотостойкого сплава представлял собой Ni70Ce1Sn50Al7Mo0,5В5, и добавленное количество составляло 500 г.

Добавляли 100 г триоксида вольфрама.

Подаваемая композиция являлась следующей: 60 вес. % глюкозы, 40 вес. % воды с плотностью сахарного раствора приблизительно 1,29 г/см3.

рН реакционной системы = 4,2.

Другие условия работы являлись такими же, как в примере 2.

Результаты являлись следующими: степень превращения глюкозы составляла 100%; выход диола составлял 20,8%, при этом выход этиленгликоля составлял 10,9%, выход пропиленгликоля составлял 7,5%, и выход бутандиола составлял 2,4%; выход метанола и этанола составлял 15,6%, а выходы других веществ составляли 63,6%.

Пример 5

Катализатор на основе кислотостойкого сплава представлял собой Ni90Ce3Sn60Al9Mo20P0,01, и добавленное количество составляло 1000 г.

Подаваемая композиция являлась следующей: 15 вес. % ксилозы, 40 вес. % глюкозы, 1 вес. % мальтозы, 1 вес. % мальтотриозы, 1 вес. % фосфовольфрамата натрия, 42 вес. % воды, при этом плотность сахарного раствора составляла приблизительно 1,22 г/см3.

рН реакционной системы = 4,8.

Другие условия работы являлись такими же, как в примере 2.

Результаты являлись следующими: степень превращения ксилозы, глюкозы, мальтозы и мальтотриозы составляла 100%; выход диола составлял 71,6%, при этом выход этиленгликоля составлял 65,5%, выход пропиленгликоля составлял 4,3%, и выход бутандиола составлял 1,8%; выход метанола и этанола составлял 3,4%, а выходы других веществ составляли 25%. Через 500 часов работы катализатора выход этиленгликоля все еще оставался стабильным.

Пример 6

Катализатор на основе кислотостойкого сплава представлял собой Ni80La1Ce0,5Sn30Al7Mo10, и добавленное количество составляло 5000 г.

Подаваемая композиция являлась следующей: 50 вес. % ксилозы, 0,1 вес. % вольфрамата натрия, 49,9 вес. % воды, при этом плотность сахарного раствора составляла приблизительно 1,21 г/см3.

рН реакционной системы = 4,8.

Другие условия работы являлись такими же, как в примере 2.

Результаты являлись следующими: степень превращения ксилозы составляла 100%; выход диола составлял 72,1%, где выход этиленгликоля составлял 58,8%, выход пропиленгликоля составлял 12,4%, и выход бутандиола составлял 0,9%; выход метанола и этанола составлял 6,9%, а выходы других веществ составляли 21%. Через 500 часов работы катализатора выход этиленгликоля все еще оставался стабильным.

Пример 7

Катализатор на основе кислотостойкого сплава представлял собой Ni80Sm1Sn30Al8Mo1, и добавленное количество составляло 1400 г.

Подаваемая композиция являлась следующей: 40 вес. % сахарозы, 1 вес. % вольфрамата натрия, 59 вес. % воды, при этом плотность сахарного раствора составляла приблизительно 1,18 г/см3.

рН реакционной системы = 4,7.

Другие условия работы являлись такими же, как в примере 2.

Результаты являлись следующими: степень превращения сахарозы составляла 100%; выход диола составлял 81,7%, при этом выход этиленгликоля составлял 52,6%, выход пропиленгликоля составлял 24%, и выход бутандиола составлял 5,1%; выход метанола и этанола составлял 3,3%, а выходы других веществ составляли 15%. Через 500 часов работы катализатора выход этиленгликоля все еще оставался стабильным.

Очевидно, что вышеуказанные примеры настоящего изобретения являются всего лишь примерами, приведенными для четкого пояснения настоящего изобретения, и не ограничивают варианты осуществления настоящего изобретения. Другие изменения или модификации в различных формах также могут быть сделаны на основе описания выше. Исчерпывающе перечислить все варианты осуществления в данном документе не представляется возможным. Все очевидные изменения или модификации, полученные из технического решения настоящего изобретения, все еще находятся в пределах объема охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОЛА | 2015 |

|

RU2698724C2 |

| Гидрогенолиз сахара с молибденовым сокатализатором, селективным в отношении образования гликолей | 2019 |

|

RU2782611C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ МНОГОАТОМНЫХ СПИРТОВ | 2007 |

|

RU2454391C2 |

| СИНТЕЗ ЖИДКОГО ТОПЛИВА И ХИМИЧЕСКИХ РЕАКТИВОВ ИЗ КИСЛОРОДСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2472840C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛЕЙ | 2016 |

|

RU2738931C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРА И ПОЛИЭФИР | 2001 |

|

RU2237068C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИНИТРИЛОВ | 1994 |

|

RU2127724C1 |

| СПОСОБ ГИДРОЦИАНИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ С НЕНАСЫЩЕННОЙ ЭТИЛЕНОВОЙ СВЯЗЬЮ | 1996 |

|

RU2186058C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ИЗ ПОЛИОКСИСОЕДИНЕНИЙ | 2010 |

|

RU2518371C1 |

| КАТАЛИЗАТОР И СПОСОБ РИФОРМИНГА КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2006 |

|

RU2438968C2 |

Изобретение относится к катализаторам. Описан катализатор на основе кислотостойкого сплава для получения диолов, который содержит, в частях по весу, 10-90 частей никеля, 1-5 частей одного или нескольких редкоземельных элементов, 1-60 частей олова, 5-9 частей алюминия и 0,1-20 частей молибдена, где указанный катализатор не содержит вольфрам. Технический результат - уменьшение затрат на производство катализатора, с одновременным обеспечением необходимого каталитического эффекта. 3 з.п. ф-лы, 2 ил., 7 пр.

1. Катализатор на основе кислотостойкого сплава для получения диолов, отличающийся тем, что катализатор на основе кислотостойкого сплава содержит, в частях по весу, 10-90 частей никеля, 1-5 частей одного или нескольких редкоземельных элементов, 1-60 частей олова, 5-9 частей алюминия и 0,1-20 частей молибдена, где указанный катализатор не содержит вольфрам.

2. Катализатор на основе кислотостойкого сплава по п. 1, отличающийся тем, что катализатор на основе кислотостойкого сплава дополнительно содержит бор или фосфор.

3. Катализатор на основе кислотостойкого сплава по п. 2, отличающийся тем, что катализатор на основе кислотостойкого сплава содержит, в частях по весу, 10-90 частей никеля, 1-5 частей редкоземельного элемента, 1-60 частей олова, 5-9 частей алюминия, 0,1-20 частей молибдена и 0,01-5 частей бора или фосфора.

4. Катализатор на основе кислотостойкого сплава по любому из пп. 1-3, отличающийся тем, что «редкоземельный элемент» является общим обозначением для 17 химических элементов с атомными числами 21, 39 и 57-71 в группе IIIB периодической системы.

| CN 105521788 A, 27.04.2016 | |||

| CN 105523890 A, 27.04.2016 | |||

| Счетный диск для определения заложения и превышения при тахеометрической и мензульной съемках | 1928 |

|

SU13588A1 |

| Производство химических веществ и топлив из биомассы | 2012 |

|

RU2616620C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА, ДИМЕТИЛОВОГО ЭФИРА И НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2009 |

|

RU2516702C2 |

| Устройство для подвода (или отвода) охлаждающей жидкости к электродам с высоким потенциалом по отношению к земле | 1928 |

|

SU35720A1 |

Авторы

Даты

2022-08-08—Публикация

2018-06-22—Подача