Область техники

Техническое решение относится к производству сварных металлических панелей шпунтовых (шпунта), волнообразного профиля, предназначенных для сооружения шпунтовых стен. Шпунт может быть использован при строительстве причалов, шлюзов, плотин, доковых сооружений, швартовых палов, опор мостов; возведении подпорных стен; берегоукреплении, водоприемных и водоотводящих сооружениях; очистных сооружений, коллекторов, тоннелей, подземных сооружений, кольцевых замкнутых и незамкнутых структур, ограждений; при обустройстве котлованов, откосов, фундаментов, стен траншей.

Предшествующий уровень техники

Известно шпунтовое ограждение зигзагообразного профиля и способ его изготовления (источник [1] - патент RU 163561) с использованием сварки. Задачей полезной модели [1] является упрощение технологии изготовления шпунтового ограждения. Для изготовления шпунтовых панелей, имеющих в плане вид ломаной линии, содержащих две коротких полки и стенку (выполнены из стальных полос, одна стенка и две полки), полосы стали, образующие две коротких полки и стенку, устанавливают встык, под углом друг к другу, края полосы размещают на одном уровне, поочередно (одна за оной) соединяют полосы продольными двусторонними сварными швами.

Для соединения полок со стенками с помощью сварки, необходимо индивидуально подбирать режимы сварки для каждого сварного шва, в результате различной скорости и режимов качестве швов может отличаться, что ухудшает однородность материала панели и увеличивает время изготовления панели. При выполнении швов раздельно, необходимо поворачивать сваю для выполнения швов в удобном положении. Такой способ изготовления усложняет производство работ, повышает трудоемкость изготовления панелей различного типоразмера, из-за необходимости подбора режимов сварки для большого количества сварных швов, расположенных с внутренней и наружной поверхности панели. Порядок стыковки полос стали не обеспечивает возможности увеличить скорость выполнения швов, замедляет производство работ по изготовлению панели.

Известна панель шпунтовая сварная и способ ее изготовления (источник [2] - патент RU 2693788). Способ изготовления панели шпунтовой сварной волнообразного профиля, содержащей полки, наклонные стенки, расположенные под тупым углом к полкам, из стального листового проката путем сварки, в котором полосы стали, устанавливают под тупым углом друг к другу, поочередно соединяют полосы продольным сварным швом в местах стыковки, образуя стенки/полустенки, полки.

Швы выполняют поочередно. Для соединения полок со стенками с помощью сварки, необходимо индивидуально подбирать режимы сварки для каждого сварного шва, в результате различной скорости и режимов качестве швов может отличаться, что ухудшает однородность материала панели и увеличивает время изготовления панели. При выполнении наружного сварного шва, в месте соединения полосы стали, образующей наклонную стенку/полустенку, и полосы стали, образующей полку, край полосы стали, образующей наклонную стенку/полустенку, устанавливают на одном уровне с внешней поверхностью полосы стали, образующей полку. Сварка швов с наружной поверхности требует индивидуального подбора режима, в узком диапазоне, обеспечивающего условия, при которых расплавленный металл не вытекает из шва. Порядок стыковки полос стали не обеспечивает возможности увеличить скорость выполнения швов, замедляет производство работ по изготовлению панели.

Известен способ изготовления способ изготовления панели шпунтовой сварной волнообразного профиля в поперечном сечении (источник [3] - Технические условия ТУ 5264-007-01393674-2010. Панели шпунтовые сварные (Использован патент РФ N 2151236.). Москва 2010 г. Разработаны: ОАО «Научно-исследовательский институт транспортного строительства (ЦНИИС), разработчик Ефремов Н.А.; Г.М. Мельдзихов, Р.Е. Котельников, Д.С. Любимов. ЗАО «КурганШпунт»). Для изготовления панели шпунтовой сварной волнообразного профиля, панели изготовляют из горячекатаных стальных полос по ГОСТ 82, соединяемых между собой продольными сварными швами. Допускается изготовление стальных полос из листовой стали по ГОСТ 19903 путем раскроя. Полосы стали, устанавливают, под тупым углом друг к другу, причем край стенки, также как и край полустенки, располагается на одном уровне с плоскостью поверхности полки, к которой он приваривается. Полосы соединяют поочередно, продольным сварным швом в местах стыковки, образуя стенки/полустенки, полки, панели шпунтовой. Сварные соединения стенок и полок панелей выполняют двухсторонним швом, с наружной и с внутренней стороны панели. Смещение кромок в поперечных стыках стенок и полок более 2 мм не допускается. При изготовлении панелей следует применять виды сварки, обеспечивающие получение соединений, механические свойства металла которых не менее характеристик основного металла. При изготовлении панелей допускается, в зависимости от их длины, использовать стальные полосы предварительно выполненными сварными стыковыми соединениями - поперечными стыками. Стыки должны быть равнопрочными сечению стыкуемых элементов. Количество поперечных стыков в каждой стенке и полке панели определяется с учетом длины панели. Поперечные стыковые швы в полках и стенках располагаются с разбежкой между ними не менее 200 мм. Минимальная длина пристыковки 500 мм. В смежных полках панели поперечные стыки должны быть размещены с разбежкой не менее 1 м.

Сварные продольные швы в соединениях полок со стенками панели должны быть сплошными и однородным по длине. Для соединения полок со стенками с помощью сварки, необходимо индивидуально подбирать режимы сварки для каждого сварного шва, в результате различной скорости и режимов качестве швов может отличаться, что ухудшает однородность материала панели и увеличивает время изготовления панели. Сварка швов с наружной поверхности требует индивидуального подбора режима, в узком диапазоне, обеспечивающего условия, при которых расплавленный металл не вытекает из ванны шва. Порядок стыковки полос стали не обеспечивает возможности увеличить скорость выполнения швов, замедляет производство работ по изготовлению панели.

Такой способ [3] изготовления усложняет производство работ, повышает трудоемкость изготовления шпунтовой панели волнообразного профиля, различного типоразмера, из-за необходимости подбора режимов сварки для большого количества сварных швов, расположенных с внутренней и наружной поверхности панели. Взаимное расположение элементов панели (стенок, полок), соединяемых продольными швами, требует изменения геометрической формы кромок, подготовку мест стыка под сварку.

Проблема известных способов изготовления панели шпунтовой сварной волнообразного профиля в поперечном сечении в неоднородности различных швов, высокой трудоемкости изготовления из-за большого количества сварных швов, затратах времени на подбор режимов сварки не позволяющих сократить время выполнения шва при сохранении его качества.

Последовательное выполнение швов и необходимость переворачивания панели в ходе изготовления увеличивают трудоемкость и снижают скорость изготовления панелей. Порядок стыковки полос стали не обеспечивает возможности увеличить скорость выполнения швов, замедляет производство работ по изготовлению панели.

Раскрытие сущности технического решения.

Задачей настоящего технического решения является увеличение производительности при изготовлении панели шпунтовой сварной волнообразного профиля в поперечном сечении и снижение трудоемкости изготовления, при сохранении качества сварных швов и обеспечении их однородности.

Техническая проблема заключается в том, что требуется повышение однородности швов, сокращение времени на сборку и сварку панели при обеспечении высокого качества сварных швов или повышении качества сварных швов, сокращение времени при обеспечении качества сварных швов. Порядок сборки панелей замедляет производство работ по изготовлению панели.

Технический результат заключатся в повышении скорости сборки и изготовления панели шпунтовой сварной волнообразного профиля в поперечном сечении. Способ обеспечивает сокращение времени на сварку панели при улучшении однородности и качества сварных швов. В процессе сборки сокращается время необходимое на изготовление панели.

Технический результат обеспечивается тем, что в способе изготовления панели шпунтовой сварной волнообразного профиля, полосы стали, устанавливают под тупым углом друг к другу, соединяют полосы продольным сварным швом в местах соединения, образуя стенки и/или полустенки, полки, панели шпунтовой. Причем одновременно выполняют два продольных сварных шва, соединяют одновременно три полосы стали в двух местах соединения.

Предусмотрено, что производят сварку двудуговым автоматом, в среде защитных газов.

Предусмотрено, что на полки, стенки, полустенки при изготовлении наносят маркировку для идентификации элемента при сборке.

Предусмотрено, что сварку полного профиля производят с изготовлением сборочных сварных узлов и последующим объединением их в полный профиль, отдельно изготавливают сварной узел, который включает кулачок и полустенку, отдельно изготавливают сварной узел, который включает обойму и полустенку, отдельно изготавливают сварной узел, который включает первую стенку полку и вторую стенку,

Для изготовления панелей шпунтовых сварных в способе предусмотрено использование специальной конструкционной стали, в частности таких марок как 09Г2С или 17Г1С, или 15ХСНД, или 10 ХСНД, или С-345, горячекатаных полос конструкционной стали марок S420MC, S460MC, S500MC, S550MC, S600MC с высоким пределом текучести по стандарту DIN EN 10149-2:2013-12 EN.

Техническое решение расширяет арсенал известных решений, способов изготовления панели шпунтовой волнообразного профиля. Решает задачи повышения скорости производства панели шпунтовой, облегчения процесса производства, сокращения времени на сборку панели и повышения качества сварных швов. Изобретение обеспечивает возможность изготовления качественных и надежных панелей шпунтовых волнообразного профиля, с получением высококачественных сварных швов, при увеличении скорости сборки панели.

Техническое решение поясняется описанием и схемами, на которых изображено:

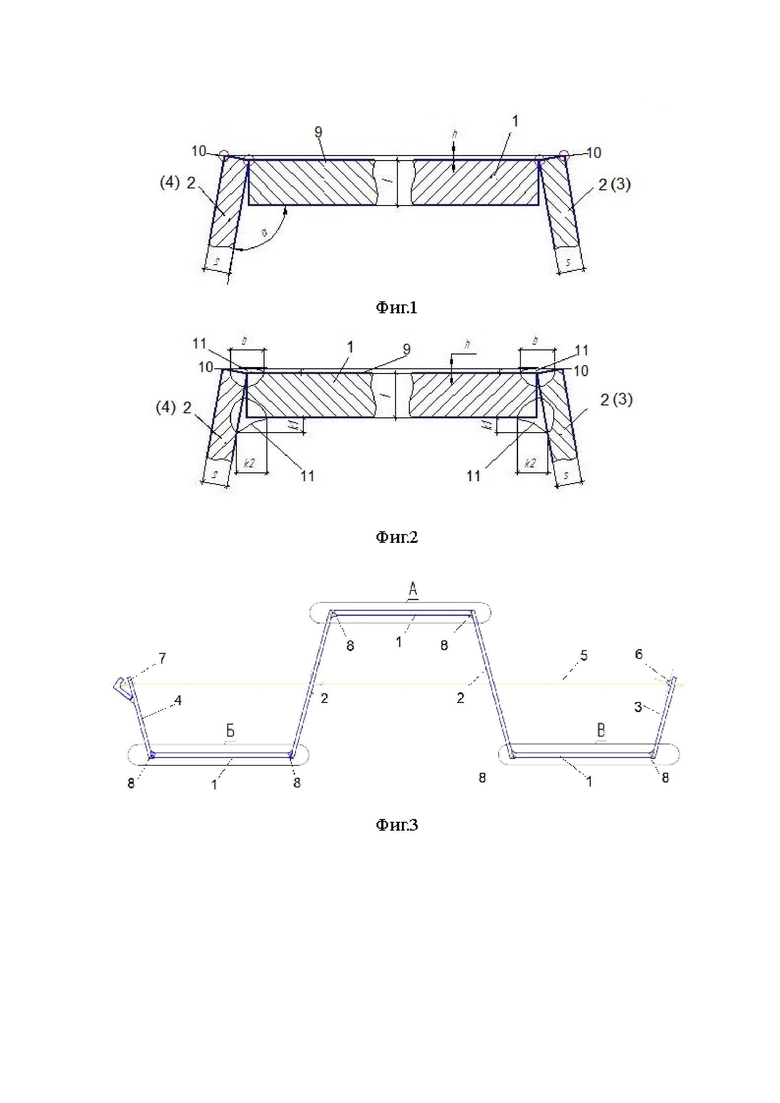

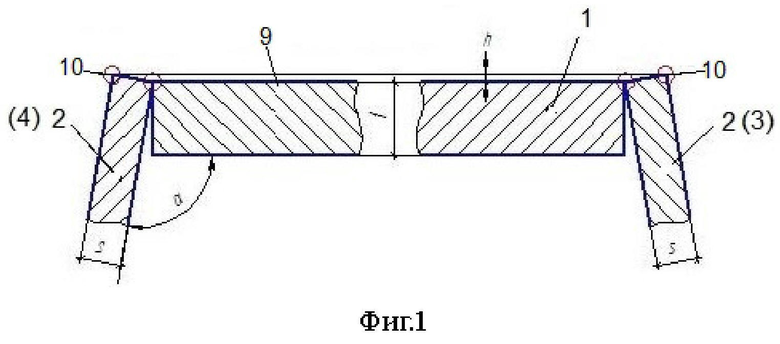

фиг. 1 - место соединения полки со стенкой, или полки с полустенкой (вид А, вид Б; В (повернуто) на фиг. 3), показана подготовка кромок под сварку, край полосы стали (линия 10-10), образующей стенку/полустенку, расположен выше внешней поверхности 9 полосы стали, образующей полку, (плоскости полки) на расстояние h. Здесь: t - толщина полки, s - толщина стенки; a - угол наклона стенки к полке.

фиг. 2 - место соединения полки со стенкой, или полки с полустенкой (вид. А, вид Б; В (повернуто) на фиг. 3), показаны сварные швы в местах соединения, край 10 полосы стали (линия 10-10), образующей стенку/полустенку, расположен выше внешней поверхности 9 полосы стали, образующей полку, (плоскости полки) на расстояние h, край препятствует стеканию расплавленного металла. Здесь: b - ширина наружного шва, t - толщина полки, k1, k2 - катет внутреннего шва; s - толщина стенки; a - угол наклона стенки к полке.

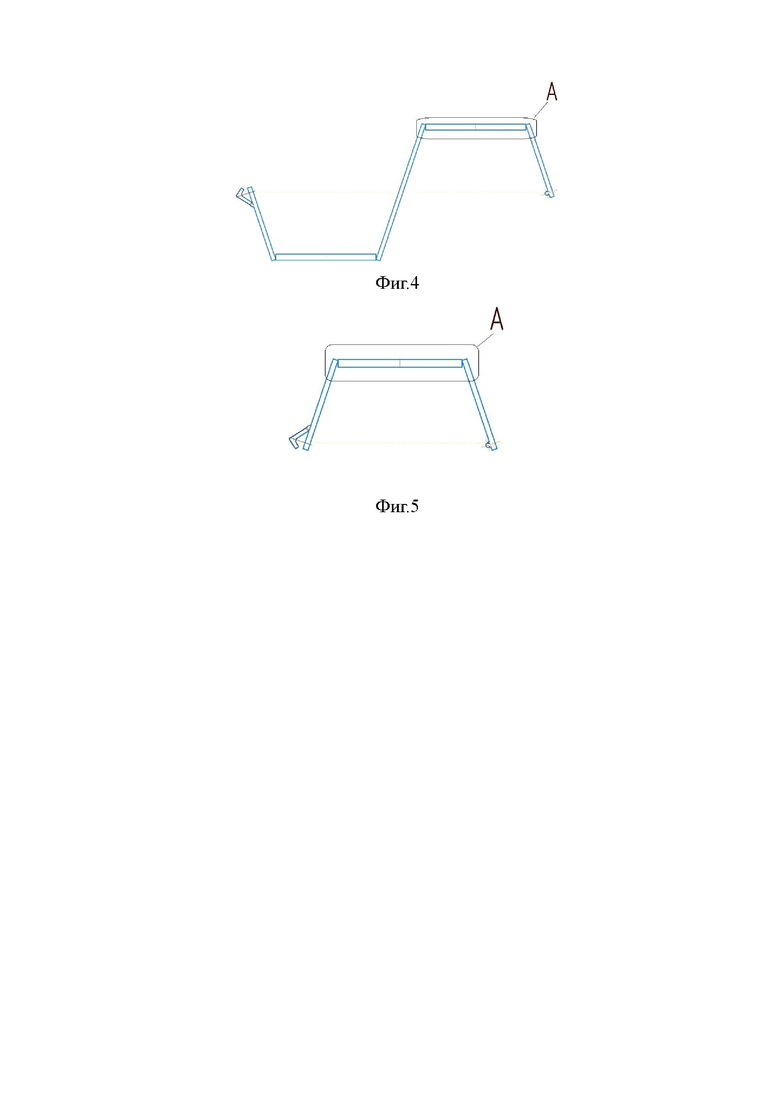

фиг. 3 - панель шпунтовая сварная с двумя наклонными стенками, двумя полустенками, тремя полками, поперечное сечение, показано место соединения (виды А, Б, В), где край полосы стали, образующей стенку, расположен выше внешней поверхности полосы стали, образующей полку;

фиг. 4 - панель шпунтовая сварная с одной наклонной стенкой, двумя полустенками, двумя полками, поперечное сечение, показано место соединения (вид А), где край полосы стали, образующей полустенку, расположен выше внешней поверхности полосы стали, образующей полку;

фиг. 5 - панель шпунтовая сварная с двумя полустенками, одной полкой, поперечное сечение, показано место соединения (вид А), где край полосы стали, образующей полустенку, расположен выше внешней поверхности полосы стали, образующей полку;

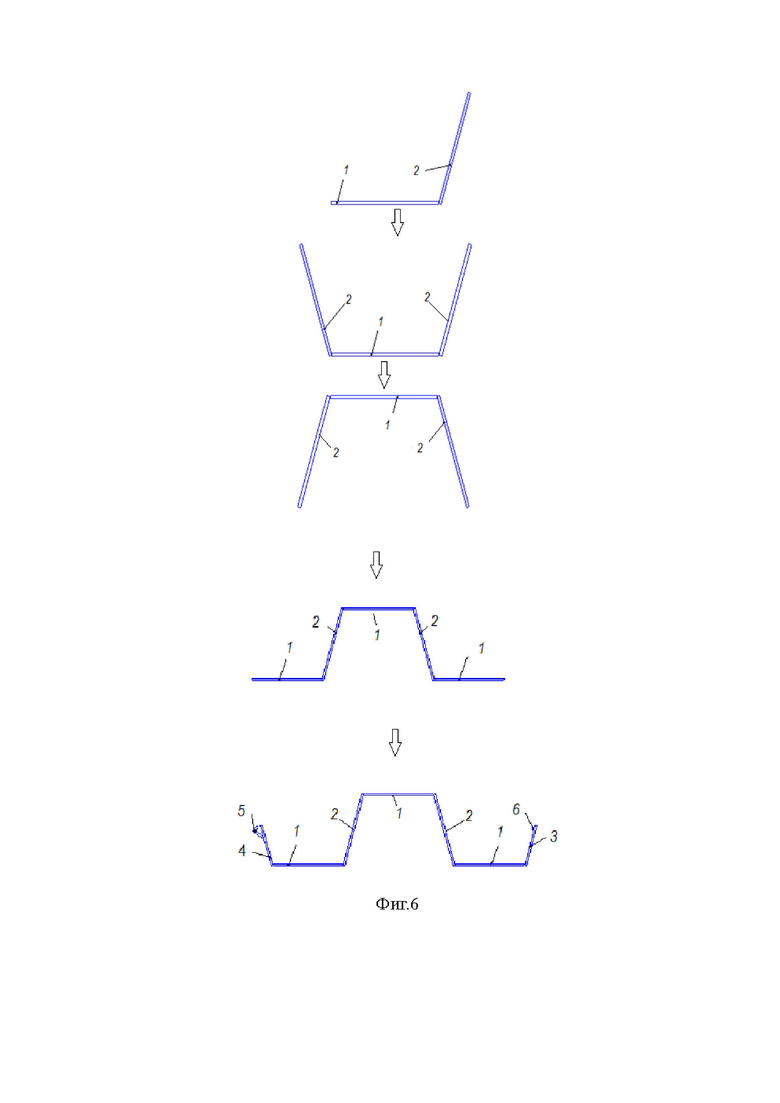

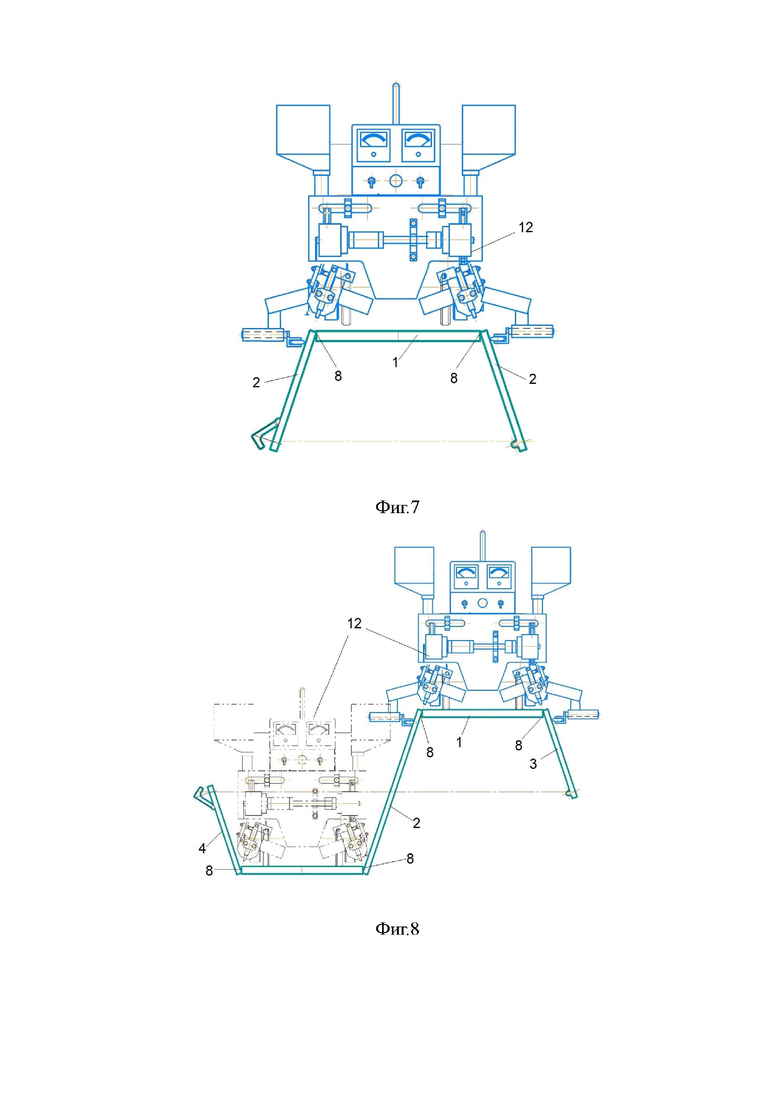

фиг. 6 - последовательность сборки панели шпунтовой сварной с двумя наклонными стенками, двумя полустенками, тремя полками, из полос стали;

фиг. 7 - панель шпунтовая сварная с двумя полустенками, одной полкой, соединяют одновременно три полосы стали в двух местах стыковки (полустенка-полка-полустенка), в местах стыка края полос стали, образующих полустенки, расположены выше внешней поверхности полосы стали, образующей полку;

фиг. 8 - панель шпунтовая сварная с одной наклонной стенкой, двумя полустенками, двумя полками, показано как одновременно выполняют два продольных сварных шва, соединяют одновременно три полосы стали в двух местах стыковки (стенка-полка-полустенка), в местах соединения края полос стали, образующих стенку и полустенку, расположены выше внешней поверхности полосы стали, образующей полку;

Спецификация:

1 - полка;

2 - стенка;

3, 4 - полустенки;

5 - центральная ось;

6 - кулачок;

7 - обойма;

8 - место соединения;

9 - поверхность полки;

10 - край стенки и край полустенки;

11 - сварной шов;

12 - сварочный автомат.

Осуществление способа.

Способ применяется для изготовления панели шпунтовой сварной волнообразного профиля (фиг. 3; 4), содержащей полки 1, стенки 2, полустенки 3 и 4, или панели шпунтовой сварной волнообразного профиля, содержащей полку 1 и полустенки 3 и 4 (фиг. 5). В панели, для изготовления которой применяется способ, полки 1, расположены по разные стороны от центральной оси 5, одна наклонная полустенка 3 оснащена на свободном конце кулачком 6, наклонная полустенка 4 оснащена на свободном конце обоймой 7.

Полосы стали соединяют продольным сварным швом одновременно в двух местах соединения 8 (фиг. 7; 8), соединяя стенки/полустенки и полки, панели шпунтовой за один проход сварочного аппарата 12, что позволяет сократить время сборки панели и обеспечить однородность сварных швов, обеспечивая одинаковое качество швов и однородность панели. При изготовлении панели одновременно выполняют два продольных сварных шва 11, соединяют одновременно три полосы стали в двух местах соединения 8.

Сварку полного профиля производят с изготовлением сборочных сварных узлов и последующим объединением их в полный профиль, отдельно изготавливают сварной узел I, который включает кулачок 6 и полустенку 3, отдельно изготавливают сварной узел II, который включает обойму 7 и полустенку 4, отдельно изготавливают сварной узел III, который включает стенку полку 1 и стенку 2.

Панели изготовляют из горячекатаных стальных полос или стальных полос из листовой стали, соединяемых между собой продольными сварными швами 11. Для изготовления панелей шпунтовых сварных в способе предусмотрено использование конструкционной стали, в частности таких марок как 09Г2С или 17Г1С, или 15ХСНД, или 10 ХСНД, или С-345, горячекатаных полос конструкционной стали марок S420MC, S460MC, S500MC, S550MC, S600MC с высоким пределом текучести по стандарту DIN EN 10149-2:2013-12 EN.

Для изготовления панели шпунтовой сварной волнообразного профиля, полосы стали, собирают под тупым углом друг к другу и одновременно соединяют по две полосы, одновременно выполняют два продольных сварных шва 11, соединяют одновременно три полосы стали в двух местах соединения 8.

При изготовлении панелей следует применять виды сварки, обеспечивающие получение соединений, механические свойства металла которых не менее характеристик основного металла, при этом за счет поднятия края 10 стенки 2, полустенки 1 над поверхностью 9 полки скорость сварки может быть увеличена в отличие от случая, когда края 10 стенки 2 и полустенки 3,4 расположены в плоскости полки 1.

Сварные продольные швы 11 в местах соединения 8 полок 1 со стенками 2, полустенками 3,4 панели должны быть сплошными по длине. При изготовлении панелей допускается, в зависимости от их длины, использовать стальные полосы предварительно выполненными сварными стыковыми соединениями - поперечными стыками. Стыки должны быть равнопрочными сечению стыкуемых элементов. Количество поперечных стыков в каждой стенке и полке панели определяется с учетом длины панели. Поперечные стыковые швы в полках и стенках располагаются с разбежкой между ними не менее 200 мм. Минимальная длина пристыковки 500 мм. В смежных полках панели поперечные стыки должны быть размещены с разбежкой не менее 1 м.

Места стыка 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3, 4. Материал полок 1, наклонных стенок 2, полустенок 3,4 выбирают по ГОСТ с учетом того, что преимущественно подбирают сталь содержащую углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, с пределом текучести в диапазоне от 265 до 700 Мпа.

Описание панелей шпунтовой получаемой способом, приведены для иллюстрации продукта, но не ограничивают все возможные варианты панелей, которые могут быть изготовлены с использованием изобретения, что очевидно для специалистов.

Пример 1. Панель шпунтовая сварная с двумя наклонными стенками (фиг. 3). Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 3) волнообразного профиля. Содержит три полки 1, две наклонные стенки 2, две наклонные полустенки 3 и 4. Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 3) поперечного сечения панели, со смещением друг относительно друга. Наклонные стенки 2, расположены под тупым углом (a) к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 3) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 3), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места стыка 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3,4. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 2. Панель шпунтовая сварная с одной наклонной стенкой (фиг. 4) и двумя полками. Панель шпунтовая сварная выполнена в поперечном сечении волнообразного профиля. Содержит две полки 1, одну наклонную стенку 2, две наклонные полустенки 3 и 4. Полки 1, параллельно расположены по разные стороны от центральной оси 5 поперечного сечения панели, со смещением друг относительно друга. Наклонная стенка 2, расположена под тупым углом к полкам 1, соединяет смежные концы полок 1. Две наклонные полустенки 3 и 4 расположены полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 выполненным из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7, выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 3. Панель шпунтовая сварная с двумя наклонными полустенками выполненная из стали 15ХСНД (фиг. 5). Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 5) волнообразного профиля. Содержит полке 1, две наклонные полустенки 3 и 4. Две наклонные полустенки 3 и 4 расположенные на полке 1 под тупым углом и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7, выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полка 1, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места стыка 8 имеют прочность равную прочности основного металла полок 1, полустенок 3,4.

Использование специальной стали, с указанным химическим составом, в частности таких марок как 09Г2С и 17Г1С, 15 ХСНД, 10 ХСНД, лучше сопротивляющихся коррозии, и с пределом текучести в диапазоне от 265 до 700 МПа, позволяет при всех равных условиях делать панели тоньше, т.е. общий объем металла (металлоемкость) требуемый для возведения шпунтовых стен уменьшается. Использование стали с улучшенными прочностными характеристиками в частности, имеющей предел текучести от 265 до 700 Мпа, приводит к снижению металлоемкости шпунтовой стены на метр ее длины, при сохранении прочностных свойств, способности стены выдерживать заданные нагрузки. Так как полки 1, стенки 2, полустенки 3,4, выполнены сварными из листовой или полосовой стали (листового проката) и соединены путем сварки, причем края стенки 2 и полустенки 3 и 4 устанавливают выше поверхности 9 полки 1, и одновременно выполняется два сварных шва 11, это уменьшает трудоемкость изготовления, обеспечивает повышение производительности при изготовлении панелей.

Пример реализации способа при сборке панели шпунтовой ПШС шириной 1500 мм (фиг. 6).

Перед сборкой элементов панели необходимо проверить геометрические размеры позиций и наличие на них маркировки.

Сборку - сварку полного профиля шпунтового сварного ПШС шириной 1500 мм производят в приведенной ниже последовательности с изготовлением сборочных сварных узлов и последующим объединением их в полный профиль. Изготавливают сварной узел I, который включает кулачок 6 и полустенку 3. Изготавливают сварной узел II, который включает обойму 7 и полустенку 4. Изготавливают сварной узел III, который включает первую стенку 2 полку 1 и вторую стенку 2. Изготовление сварных шпунтовых панелей производят с применением технологической оснастки для сборки-сварки и контроля профиля шпунтового сварного шириной 1500 мм.

Сборка-сварка средней части профиля шпунта, сварного узла III, который включает первую стенку 2 полку 1 и вторую стенку 2, осуществляется в следующем порядке.

Укладывают в ложементы стендов полку 1 и одну стенку 2, закрепляют первую стенку 2 вилками к ложементам с контролем угла наклона стенки 2. Контролируют совмещение базовых торцов, перекос торцов, перпендикулярность торцов, угол между полкой 1 и стенкой 2. Полосу стали образующую первую стенку 2 устанавливают выше поверхности 9 полки 1. Для этого край полосы стали, образующей первую стенку 2 располагают выше, на расстояние 0,5 мм (но не более 10 мм), от внешней поверхности 9 полосы стали образующей полку 1.

Минимальное расстояние от края стенки 10 над плоскостью 9 полки в 0,5 мм установлено, исходя из минимально допустимой высоты усиления наружного продольного сварного шва, которое составляет 0,5 мм. Максимальное превышение края стенки 10 над плоскостью 9 полки в 10 мм установлено, исходя из максимально допустимой высоты усиления наружного продольного сварного шва, которое составляет 10 мм. Данный диапазон расстояний края 10 полосы стали, образующей стенку 2 или полустенку 3 и 4, от внешней поверхности 9 полосы гарантирует, что в процессе выполнения сварных швов в местах стыка полос стали расплавленный металл не будет скатываться, жидкий металл не вытекает из сварочной ванны, при широком диапазоне параметров режима сварки, в том числе при режимах, обеспечивающих высокую скорость, погонную энергию сварки и качества сварного шва. Это позволяет выполнять сварку с более высокой погонной энергией сварки и скоростью, при таких режимах происходит увеличение объема наплавленного металла, но не допускается стекание расплава металла из области шва по стенке.

Верхний предел расстояния h в 10 мм соотносится с максимальным усиление шва, если край будет ниже 0,5 мм, то металл будет стекать, выше усиление шва не допускается. Минимальный предел 0,5 мм это размер с которого начинается эффект удерживания металла.

Собирают на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов полку 1 и стенку 2 с поджатием полос стали. Соединяют полосы стали, образующие полку 1 и первую стенку 2 продольным сварным швом 11 в местах соединения 8. Аналогично формируют вторую стенку 2, соединяя полосы стали, образующие полку 1 и вторую стенку 2. продольным сварным швом 11 в местах соединения 8. Далее соединяют полосы стали, образующие полку 1 и стенки 2 продольными сварным швом 11 в местах соединения 8. Кантуют сварной узел III, на 180° и устанавливают на подставку. Одновременно выполняют два продольных наружных сварных шва 11, с внешней стороны угла, образованного стенкой 2 и полкой 1, соединяют одновременно три полосы стали в двух местах соединения 8. Заваривают наружные сварные швы 11 сварного узла III двудуговым сварочным автоматом под слоем флюса, начиная от торцов. Причем край 10 стенок 2, расположенный выше поверхности 9 полки 1, в процессе формирования наружного сварного шва 11 не позволяет расплавленному металлу скатываться, вытекать из области сварки по наклонной поверхности, что позволяет использовать режимы сварки с параметрами, обеспечивающими более высокую скорость сварки при сохранении качества шва 11.

Далее выполняется сборка-сварка полного профиля шпунта. Укладывают, на стенды с ложементом, сварной узел III и две полосы стали образующие полки 1. Контролируют совмещение базовых торцов, перекос торцов, перпендикулярность торцов. Стенки 2 сварного узла III устанавливают выше со смещением от поверхностей 9 полок 1. Для этого край полосы стали, образующей стенки 2 располагают на расстояние 0,5 мм (в зависимости от типа шпунтовой панели это расстояние может быть больше, но не более 10 мм, с учетом допусков на размер), от внешней поверхности 9 полос стали образующих полки 1. Собирают, с поджатием полос стали, на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов сварной узел III и две полосы стали образующие полки 1.

Укладывают на стенд, сварной узел I (соединенные сваркой полустенку 3 и кулачок 6), причем полустенку 3 сварного узла I устанавливают выше поверхности 9 полки 1, к которой она крепится. Для этого край полосы стали, образующей полустенку 3 располагают на расстояние 0,5 мм (в зависимости от типа шпунтовой панели это расстояние может быть больше, но не более 10 мм, с учетом допусков на размер), от внешней поверхности 9 полосы стали образующей полку 1. Собирают, с поджатием полос стали, на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов сварной узел I со сварным узлом III.

Укладывают на стенд, сварной узел II (соединенные сваркой полустенку 4 и обойму 7), причем полустенку 4 сварного узла I устанавливают выше поверхности 9 полки 1, к которой она крепится. Для этого край полосы стали, образующей полустенку 4 располагают на расстояние 0,5 мм (в зависимости от типа шпунтовой панели это расстояние может быть больше, но не более 10 мм, с учетом допусков на размер), от внешней поверхности 9 полосы стали образующей полку 1. Собирают, с поджатием полос стали, на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов сварной узел II со сварным узлом III.

Заваривают внутренние сварные швы 11 в местах стыка 8 сварного узла II со сварным узлом III и в местах стыка 8 сварного узла I со сварным узлом III и в местах стыка 8 полок 1 с со сварным узлом III двумя двудуговыми автоматами под слоем флюса, начиная от торцов.

Кантуют полный профиль на 180° и устанавливают в стенд, проваривают наружные швы сварные 11 в местах стыка 8 сварного узла II со сварным узлом III и в местах стыка 8 сварного узла I со сварным узлом III и в местах стыка 8 полок 1 с со сварным узлом III двумя двудуговыми автоматами под слоем флюса, начиная от торцов.

Причем край 10 полустенок 2, расположенный выше поверхности 9 полок 1, в процессе формирования наружного сварного шва 11 не позволяет расплавленному металлу скатываться, вытекать из области сварки по наклонной поверхности, что позволяет использовать режимы сварки с параметрами, обеспечивающими более высокую скорость сварки при сохранении качества шва 11.

Порядок сборки обеспечивает использование режимов с более высокой погонной энергией сварки и скоростью, причем при увеличении объема наплавленного металла не наступает стекание расплава металла из области шва по стенке.

Производят зачистку швов, контроль качества, термоправку.

Пример реализации способа при сборке панели шпунтовой ПШС шириной 1000 мм.

Перед сборкой элементов панели необходимо проверить геометрические размеры позиций и наличие на них маркировки. На полки, стенки, полустенки при изготовлении наносят маркировку для идентификации элемента при сборке.

Сборку - сварку полного профиля шпунтового сварного ПШС шириной 1000 мм производят в приведенной ниже последовательности, в среде защитных газов, с изготовлением сборочных сварных узлов и последующим объединением их в полный профиль. Изготавливают сварной узел I, который включает кулачок 6 и полустенку 3. Изготавливают сварной узел II, который включает обойму 7 и полустенку 4. Изготавливают сварной узел III, который включает первую стенку 2 полку 1 и вторую стенку 2. Изготовление сварных шпунтовых панелей производят с применением технологической оснастки для сборки-сварки и контроля профиля шпунтового сварного шириной 1000 мм.

Сборка-сварка средней части профиля шпунта, сварного узла III, который включает первую стенку 2 полку 1 и вторую стенку 2, осуществляется в следующем порядке.

Укладывают в ложементы стендов полку 1 и одну стенку 2, закрепляют первую стенку 2 вилками к ложементам с контролем угла наклона стенки 2. Контролируют совмещение базовых торцов, перекос торцов, перпендикулярность торцов, угол между полкой 1 и стенкой 2. Полосу стали образующую первую стенку 2 устанавливают выше поверхности 9 полки 1. Для этого край полосы стали, образующей первую стенку 2 располагают выше, на расстояние 10 мм (но не менее 0,5 мм), от внешней поверхности 9 полосы стали образующей полку 1. Собирают на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов полку 1 и стенку 2 с поджатием полос стали. Соединяют полосы стали, образующие полку 1 и первую стенку 2 продольным сварным швом 11 в местах соединения 8. Аналогично формируют вторую стенку 2, соединяя полосы стали, образующие полку 1 и вторую стенку 2. продольным сварным швом 11 в местах соединения 8. Далее соединяют полосы стали, образующие полку 1 и стенки 2 продольными сварным швом 11 в местах соединения 8. Кантуют сварной узел III, на 180° и устанавливают на подставку. Одновременно выполняют два продольных наружных сварных шва 11, с внешней стороны угла, образованного стенкой 2 и полкой 1, соединяют одновременно три полосы стали в двух местах соединения 8. Заваривают наружные сварные швы 11 сварного узла III двудуговым сварочным автоматом под слоем флюса, начиная от торцов. Причем край 10 стенок 2, расположенный выше поверхности 9 полки 1, в процессе формирования наружного сварного шва 11 не позволяет расплавленному металлу скатываться, вытекать из области сварки по наклонной поверхности, что позволяет использовать режимы сварки с параметрами, обеспечивающими более высокую скорость сварки при сохранении качества шва 11.

Далее выполняется сборка-сварка полного профиля шпунта. Укладывают, на стенды с ложементом, сварной узел III и две полосы стали образующие полки 1. Контролируют совмещение базовых торцов, перекос торцов, перпендикулярность торцов. Стенки 2 сварного узла III устанавливают выше со смещением от поверхностей 9 полок 1. Для этого край полосы стали, образующей стенки 2 располагают на расстояние 10 мм (в зависимости от типа шпунтовой панели это расстояние может быть больше, но не менее 0,5 мм, с учетом допусков на размер), от внешней поверхности 9 полос стали образующих полки 1. Собирают, с поджатием полос стали, на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов сварной узел III и две полосы стали образующие полки 1.

Минимальное расстояние от края стенки 10 над плоскостью 9 полки в 0,5 мм установлено, исходя из минимально допустимой высоты усиления наружного продольного сварного шва, которое составляет 0,5 мм. Максимальное превышение края стенки 10 над плоскостью 9 полки в 10 мм установлено, исходя из максимально допустимой высоты усиления наружного продольного сварного шва, которое составляет 10 мм. Данный диапазон расстояний края 10 полосы стали, образующей стенку 2 или полустенку 3 и 4, от внешней поверхности 9 полосы гарантирует, что в процессе выполнения сварных швов в местах стыка полос стали расплавленный металл не будет скатываться, жидкий металл не вытекает из сварочной ванны, при широком диапазоне параметров режима сварки, в том числе при режимах, обеспечивающих высокую скорость, погонную энергию сварки и качества сварного шва. Это позволяет выполнять сварку с более высокой погонной энергией сварки и скоростью, при таких режимах происходит увеличение объема наплавленного металла, но не допускается стекание расплава металла из области шва по стенке.

Верхний предел расстояния h в 10 мм соотносится с максимальным усиление шва, если край будет ниже 0,5 мм, то металл будет стекать, выше усиление шва не допускается. Минимальный предел 0,5 мм это размер с которого начинается эффект удерживания металла.

Укладывают на стенд, сварной узел I (соединенные сваркой полустенку 3 и кулачок 6), причем полустенку 3 сварного узла I устанавливают выше поверхности 9 полки 1, к которой она крепится. Для этого край полосы стали, образующей полустенку 3 располагают на расстояние 10 мм (в зависимости от типа шпунтовой панели это расстояние может быть больше, но не менее 0,5 мм, с учетом допусков на размер), от внешней поверхности 9 полосы стали образующей полку 1. Собирают, с поджатием полос стали, на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов сварной узел I со сварным узлом III.

Полосы стали соединяют продольным сварным швом одновременно в двух местах соединения 8 (фиг.7;8), соединяя стенки/полустенки и полки, панели шпунтовой за один проход сварочного аппарата 12, что позволяет сократить время сборки панели и обеспечить однородность сварных швов, обеспечивая одинаковое качество. При изготовлении панели одновременно выполняют два продольных сварных шва 11, соединяют одновременно три полосы стали в двух местах соединения 8.

Укладывают на стенд, сварной узел II (соединенные сваркой полустенку 4 и обойму 7), причем полустенку 4 сварного узла I устанавливают выше поверхности 9 полки 1, к которой она крепится. Для этого край полосы стали, образующей полустенку 4 располагают на расстояние 10 мм (в зависимости от типа шпунтовой панели это расстояние может быть больше, но не менее 0,5 мм, с учетом допусков на размер), от внешней поверхности 9 полосы стали образующей полку 1. Собирают, с поджатием полос стали, на прихватки ручной дуговой сваркой или полуавтоматической сваркой в среде защитных газов сварной узел II со сварным узлом III.

Заваривают внутренние сварные швы 11 в местах стыка 8 сварного узла II со сварным узлом III и в местах стыка 8 сварного узла I со сварным узлом III и в местах стыка 8 полок 1 с со сварным узлом III двумя двудуговыми автоматами под слоем флюса, начиная от торцов.

Кантуют полный профиль на 180° и устанавливают в стенд, проваривают наружные швы сварные 11 в местах стыка 8 сварного узла II со сварным узлом III и в местах стыка 8 сварного узла I со сварным узлом III и в местах стыка 8 полок 1 с со сварным узлом III двумя двудуговыми автоматами под слоем флюса, начиная от торцов.

Причем край 10 полустенок 2, расположенный выше поверхности 9 полок 1, в процессе формирования наружного сварного шва 11 не позволяет расплавленному металлу скатываться, вытекать из области сварки по наклонной поверхности, что позволяет использовать режимы сварки с параметрами, обеспечивающими более высокую скорость сварки при сохранении качества шва 11.

Порядок сборки обеспечивает использование режимов с более высокой погонной энергией сварки и скоростью, причем при увеличении объема наплавленного металла не наступает стекание расплава металла из области шва по стенке.

Производят зачистку швов, контроль качества, термоправку.

Заявляемое техническое решение реализовано в ЗАО "КУРГАНШПУНТ" г. Курган с использованием промышленно выпускаемых устройств и материалов, его элементы могут быть изготовлены и собраны на современных промышленных предприятиях. Техническое решение применимо по указанному назначению и обеспечивает заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ШПУНТОВОЙ СВАРНОЙ ВОЛНООБРАЗНОГО ПРОФИЛЯ В ПОПЕРЕЧНОМ СЕЧЕНИИ | 2021 |

|

RU2777629C1 |

| ПАНЕЛЬ ШПУНТОВАЯ СВАРНАЯ | 2018 |

|

RU2693788C1 |

| ПАНЕЛЬ ШПУНТОВАЯ СВАРНАЯ | 2018 |

|

RU2747184C1 |

| ШПУНТОВАЯ СТЕНА | 1999 |

|

RU2151236C1 |

| ЗАЩИТНАЯ СТЕНА ИЗ ШПУНТОВЫХ ПАНЕЛЕЙ | 2007 |

|

RU2348755C1 |

| ШПУНТОВАЯ СТЕНА | 2006 |

|

RU2308573C1 |

| Сборно-разборный шпунт для шпунтового ограждения | 2023 |

|

RU2808268C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ШПУНТОВЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2232847C2 |

| УЛУЧШЕННАЯ БАЛКА | 2004 |

|

RU2340744C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СТЕНКА, ХОЛОДИЛЬНИК И ДОМАШНЯЯ ПЕЧЬ С ТАКИМИ СТЕНКАМИ | 1998 |

|

RU2221973C2 |

Изобретение относится к производству сварных металлических панелей шпунтовых (шпунта), волнообразного профиля, предназначенных для сооружения шпунтовых стен. Способ изготовления панели шпунтовой сварной волнообразного профиля, в котором полосы стали устанавливают под тупым углом друг к другу, соединяют полосы продольным сварным швом, в местах соединения образуя стенки и/или полустенки, полки панели шпунтовой. Одновременно выполняют два продольных сварных шва, путем одновременного соединения трех полос стали в двух местах соединения. Технический результат заключатся в повышении скорости сборки и изготовления панели шпунтовой сварной волнообразного профиля в поперечном сечении, сокращении времени на сварку панели при улучшении однородности и качества сварных швов. 4 з.п. ф-лы, 3 пр., 8 ил.

1. Способ изготовления панели шпунтовой сварной волнообразного профиля, в котором полосы стали устанавливают под тупым углом друг к другу, соединяют полосы продольным сварным швом, в местах соединения образуя стенки и/или полустенки, полки панели шпунтовой, отличающийся тем, что одновременно выполняют два продольных сварных шва, путем одновременного соединения трех полос стали в двух местах соединения.

2. Способ изготовления панели шпунтовой сварной волнообразного профиля по п.1, отличающийся тем, что производят сварку двудуговым автоматом, в среде защитных газов.

3. Способ изготовления панели шпунтовой сварной волнообразного профиля по п.1, отличающийся тем, что край полосы стали, образующей стенку и/ или полустенку, располагается выше, на расстоянии h, которое составляет от 0,5 мм до 10 мм, от внешней поверхности полосы стали, образующей полку.

4. Способ изготовления панели шпунтовой сварной волнообразного профиля по п.1, отличающийся тем, что полосы стали, образующие стенку и/ или полустенку, устанавливают выше внешней поверхности полосы стали, образующей полку.

5. Способ изготовления панели шпунтовой сварной волнообразного профиля по п.1, отличающийся тем, что на полки, стенки, полустенки при изготовлении наносят маркировку для идентификации элемента при сборке, сварку полного профиля производят с изготовлением сборочных сварных узлов и последующим объединением их в полный профиль, отдельно изготавливают сварной узел, который включает кулачок и полустенку, отдельно изготавливают сварной узел, который включает обойму и полустенку, отдельно изготавливают сварной узел, который включает первую стенку, полку и вторую стенку, заваривают наружные швы двудуговым сварочным автоматом под слоем флюса, собирают, с поджатием полос стали, производят зачистку швов, термоправку.

| ТУ 5264-007-01393674-2010, ПАНЕЛИ ШПУНТОВЫЕ СВАРНЫЕ, Москва, 2010 | |||

| ПАНЕЛЬ ШПУНТОВАЯ СВАРНАЯ | 2018 |

|

RU2693788C1 |

| 0 |

|

SU163561A1 | |

| 0 |

|

SU199197A1 | |

| ЗАЩИТНАЯ СТЕНА ИЗ ШПУНТОВЫХ ПАНЕЛЕЙ | 2007 |

|

RU2348755C1 |

| СПОСОБ ПОЛУЧЕНИЯ Е-АМИНОКАПРОГИДРОКСАМОВОЙкислоты | 0 |

|

SU164296A1 |

Авторы

Даты

2022-08-08—Публикация

2021-12-23—Подача