Область техники.

Техническое решение относится к строительству, а именно к металлическому шпунту для сооружения шпунтовых стен. Может быть использовано при строительстве причалов, шлюзов, плотин, доковых сооружений, швартовых палов, опор мостов; возведении подпорных стен; берегоукреплении, водоприемных и водоотводящих сооружениях; очистных сооружений, коллекторов, тоннелей, подземных сооружений, кольцевых замкнутых и незамкнутых структур, ограждений; при обустройстве котлованов, откосов, фундаментов, стен траншей.

Предшествующий уровень техники.

Известна шпунтовая стена (источник [1] - патент RU 2308573), состоящая из вертикальных элементов волнообразного в плане профиля (панелей шпунтовых). Панели шпунтовые выполнены из стали, имеют в горизонтальном сечении полки, расположенные по разные стороны от продольной оси стены параллельно этой оси со смещением относительно друг друга вдоль Продольной оси стены и соединенные между собой поперечными стенками, расположенными под тупым углом к полкам, с образованием крайних поперечных полустенок, имеющих на свободных краях с противоположных боковых сторон элемента соответственно кулачок и обойму, образующие замковые соединения. Каждая обойма расположена на внешней, а каждый кулачок - на внутренней поверхности соответствующих полустенок. В горизонтальном сечении каждого из вертикальных элементов площадь полустенки равна половине площади стенки. Отношение площади полки к площади стенки выдержано в пределах от 0,9 до 2,1 при изменении тупого угла между полкой и стенкой, а также между полкой и полустенкой, от 91 до 150 градусов в зависимости от значения этого угла.

Недостатки данного аналога [1] заключаются в том, что он металлоемок, не долговечен, не технологичен. Материал панели шпунтовой не обеспечивает высокую коррозионную стойкость в условиях агрессивного воздействия внешней среды, при этом поверхности полок и полустенок не имеют какой-либо обработки или покрытия способствующего защите основного материал, от агрессивного воздействия внешней среды. Панели шпунтовые [1] не имеют грузозахватных элементов, что затрудняет их транспортировку и установку, а также панели проявляют высокое сопротивление при введении в грунт. При этом данные панели [1] выполнены цельнометаллическими, полки и полустенки, элементы замкового соединения выполнены монолитно, что технически сложно в изготовлении, так как требует использования прокатного стана, не предусмотрена возможность выполнения полок и полустенок из стального листового проката путем сварки. Аналог [1] обладает низкой коррозионной стойкостью и высокой металлоемкостью, так как для его изготовления используют стали обычного качества, с пределом текучести от 205 до 230 Мпа. Для обеспечения необходимой прочности толщина полок, стенок и полустенок должна быть определенной величины, чтобы панель могла сопротивляться нагрузкам. Количество металла необходимого на один погонный метр длины панели шпунтовой, для обеспечений необходимого момента сопротивления при одной и той же форме профиля поперечного сечения, тем больше, чем меньше предел текучести металла. Материал аналога не обеспечивает снижение металлоемкости.

Известна шпунтовая стена (источник [2] - патент RU 144478). Шпунтовая стена, образованная из металлических элементов (панелей шпунтовых) с волнообразным в плане профилем, которые имеют полки, расположенные параллельно друг другу и соединенные между собой наклонными стенками, расположенными под тупым углом к полкам с образованием крайних наклонных полустенок, на продольных краях которых выполнены объемлющие - в виде обоймы или объемлемые - в виде кулачков замковые элементы, соединением которых посредством заведения кулачков в обоймы осуществляется объединение смежных металлических элементов в шпунтовую стену. Металлические элементы (панели шпунтовые) в шпунтовой стене могут быть с одной, двумя или тремя полками, а кулачок может быть выполнен из круглого, прямоугольного или многогранного стального проката.

Известна шпунтовая стена, (источник [3] - патент RU 2151236), состоящая из металлических шпунтовых элементов (панелей шпунтовых) волнообразного в плане профиля. Данная шпунтовая панель выбрана за прототип. Каждая панель шпунтовая имеет полки, расположенные по разные стороны от продольной оси стены параллельно этой оси со смещением друг относительно друга и соединенные между собой наклонными стенками, расположенными под тупым углом к полкам, параллельным продольной оси, с образованием крайних наклонных полустенок, имеющих на свободных концах соответственно кулачок и обойму, образующие замковые соединения. Отношение расстояния между наклонными стенками, измеренного по продольной оси стены, к расстоянию между полками, расположенными по разные стороны от продольной оси стены параллельно ей, измеренному по нормали к продольной оси стены, находится в пределах от 0,8 до 1,5. Элементы замкового соединения выполнены в сварном варианте с использованием универсальных распространенных профилей стального проката (уголок и круг). Каждая обойма расположена на внешней, а кулачок - на внутренней поверхности соответствующих полустенок.

Недостатки данных аналогов [2,3] заключаются в том, что панель шпунтовая металлоемка, не долговечна, не технологична. Количество металла необходимого на один погонный метр длины панели шпунтовой, для обеспечений необходимого момента сопротивления при одной и той же форме профиля поперечного сечения, тем больше, чем меньше предел текучести металла. Материал аналога не обеспечивает снижение металлоемкости. Материал, из которого выполнены аналоги, не обеспечивает высокую коррозионную стойкость в условиях агрессивного воздействия внешней среды и не обладает достаточной прочностью необходимой для снижения толщины полок и стенок. При этом панель шпунтовая [2,3] технологически сложна в изготовлении, так как полки и полустенки выполнены цельнометаллическими, сформированы монолитно как единое целое, что не позволяет выполнить их из листового проката путем сварки, повышает сложность и увеличивает трудоемкость изготовления, так как для получения заданного профиля необходимо использование прокатки или литья. Поверхности полок и полустенок не имеют какой-либо обработки или покрытия способствующего защите основного материал, от агрессивного воздействия внешней среды. Кроме того шпунтовые панели не имеют грузозахватных элементов, что затрудняет транспортировку и установку, монтаж. Аналоги [2;3] обладают высокой металлоемкостью, так как для изготовления полок, стенок, полустенок, замковых соединений, используют углеродистые стали, с пределом текучести от 205 до 230 МПа. Для обеспечения необходимой прочности толщина полок, стенок и полустенок, элементов замковых соединений должна быть определенной величины, чтобы панель могла сопротивляться нагрузкам. Количество металла необходимого на один погонный метр длины панели шпунтовой, для обеспечений необходимого момента сопротивления при одной и той же форме профиля поперечного сечения, тем больше, чем меньше предел текучести металла. Материал аналогов не обеспечивает снижение металлоемкости.

Техническая проблема заключается в высокой металлоемкости и недолговечности известных шпунтовых панелей, а также трудоемкости их изготовления, неудобстве транспортировки. При использовании панелей по назначению они подвергаются агрессивному воздействию окружающей среды (жидкости, газы, грунт) происходит окисление, химическая, электрохимическая коррозия, нагрев, охлаждение, тепловое расширение/сжатие, подвергаются механическим нагрузкам, под воздействием грунта и жидкости. При транспортировке, хранении панели также находятся под воздействием климатических факторов внешней среды. Поэтому необходимо повышение устойчивости к внешним разрушающим воздействиям и одновременно снижение металлоемкости панелей шпунтовых. Панели перевозят транспортом всех видов в пакетах (штабелях) и необходимо обеспечивать сохранность панелей их надежную фиксацию при погрузке/разгрузке.

Раскрытие сущности технического решения.

Техническая задача, заключается в повышении эксплуатационных и технологических характеристик панели шпунтовой, а именно увеличении срока службы панелей, уменьшении металлоемкости, облегчении процесса их производства, обеспечении удобства транспортировки и монтажа.

Техническое решение расширяет арсенал известных панелей шпунтовых, при этом панель шпунтовая обладает улучшенными эксплуатационными и технологическими характеристиками, в частности повышена стойкость панели шпунтовой к вредным воздействий окружающей среды (механическим, коррозионным), т.е. увеличен срок службы; уменьшена металлоемкость, конструкция панели позволяет облегчить ее производство (панель не требует прокатки), и транспортировку.

Технический результат обеспечивается тем, что панель шпунтовая сварная выполнена в поперечном сечении волнообразного профиля, содержит полки, параллельно расположенные по разные стороны от центральной оси поперечного сечения панели, со смещением друг относительно друга, наклонные стенки, расположенные под тупым углом к полкам, соединяющие смежные концы полок расположенных по разные стороны от центральной оси, две наклонные полустенки расположенные на крайних полках под тупым углом к полкам и в направлении к центральной оси. Одна наклонная полустенка оснащена на свободном конце кулачком. Вторая наклонная полустенка оснащена на свободном конце обоймой, так что при введении кулачка в обойму образуется замковое соединение. Обойма расположена на внешней, а кулачок - на внутренней поверхности соответствующих полустенок. Полки, наклонные стенки, полустенки выполнены из полос конструкционной стали содержащей углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, с пределом текучести в диапазоне от 265 до 400 МПа, соединенных сваркой.

Предполагается, что отношение расстояния между наклонными стенками, измеренного по центральной оси поперечного сечения панели, к расстоянию между полками, расположенными по разные стороны от центральной оси, измеренному по нормали к центральной оси, находится в пределах от 0,6 до 5. Замковое соединение выполнено из универсального стального проката, кулачок имеет профиль «круг», обойма профиль «уголок». Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов. При этом предусмотрено, что панель выполнена из коррозионно стойкой стали марки 09Г2С, или стали марки 15ХСНД, или стали марки 10 ХСНД, или стали марки 17Г1С, может иметь защитное лакокрасочное покрытие, которое может быть нанесено как по всей длине, так и только в месте (участке длины), где панель шпунтовая согласно плану будет выступать из воды (земли) и на стыке вода-воздух, так как под водой и в грунте коррозия идет менее интенсивно.

Защитное покрытие (антикоррозийное, антифрикционное) может быть выполнено на основе полимерного материала или полиуретановой полимерной краской по пескоструйной обработке. Предпочтительно на поверхности полок выполнены от двух до шести грузозахватных элементов в форме плоских петель, П образных в поперечном сечении, соединенных сваркой с полками.

Использование специальной стали, с указанным химическим составом, в частности таких марок как 09Г2С или 17Г1С, или 15ХСНД, или 10 ХСНД, лучше сопротивляющихся коррозии, и с пределом текучести в диапазоне от 265 до 400 МПа, позволяет при всех равных условиях делать панели тоньше, т.е. общий объем металла (металлоемкость) требуемый для возведения шпунтовых стен уменьшается. Там где ранее требовалась толщина полок и стенок панели в 12 мм, с использование данных сталей может быть уменьшена до 10 мм, при этом панель способна сопротивляться нагрузкам такой же величины. Количество металла необходимого на один погонный метр длины шпунта, для обеспечений необходимого момента сопротивления при одной и той же форме профиля поперечного сечения, тем больше, чем меньше предел текучести металла. Поэтому сталь с пределом прочности в диапазоне от 265 до 400 Мпа, обеспечивает меньшую металлоемкость в сравнении в с аналогами. При этом указанная сталь более устойчива к коррозии, а в сочетании с лакокрасочным покрытием коррозионная стойкость возрастает в несколько раз, одновременно с этим при использовании полимерных покрытий уменьшается сопротивление при введении панели в грунт (так как обеспечивается меньший коэффициент трения). Так как полки, наклонные стенки, полу стенки, выполнены сварными из листовой или полосовой стали (листового проката) и соединены путем сварки, это уменьшает трудоемкость изготовления, так как для получения заданного профиля панели нет необходимости использовать прокатный стан или иные технологии формирования профиля. Полосы стали соединяются в профиль путем сварки. Панель шпунтовая оснащена грузозахватными элементами, что позволяет фиксировать строповочные тросы и облегчает транспортировку и монтаж панелей.

Техническое решение расширяет арсенал известных решений, шпунтовой панелью с улучшенными эксплуатационными и технологическими характеристиками.

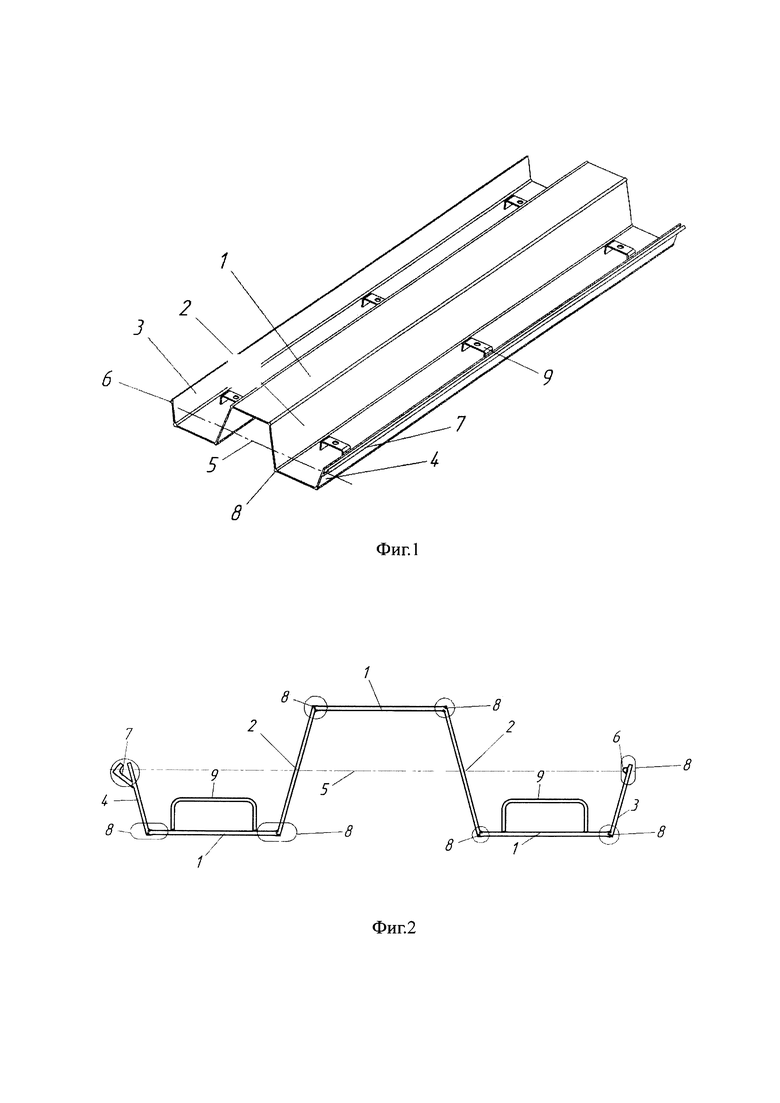

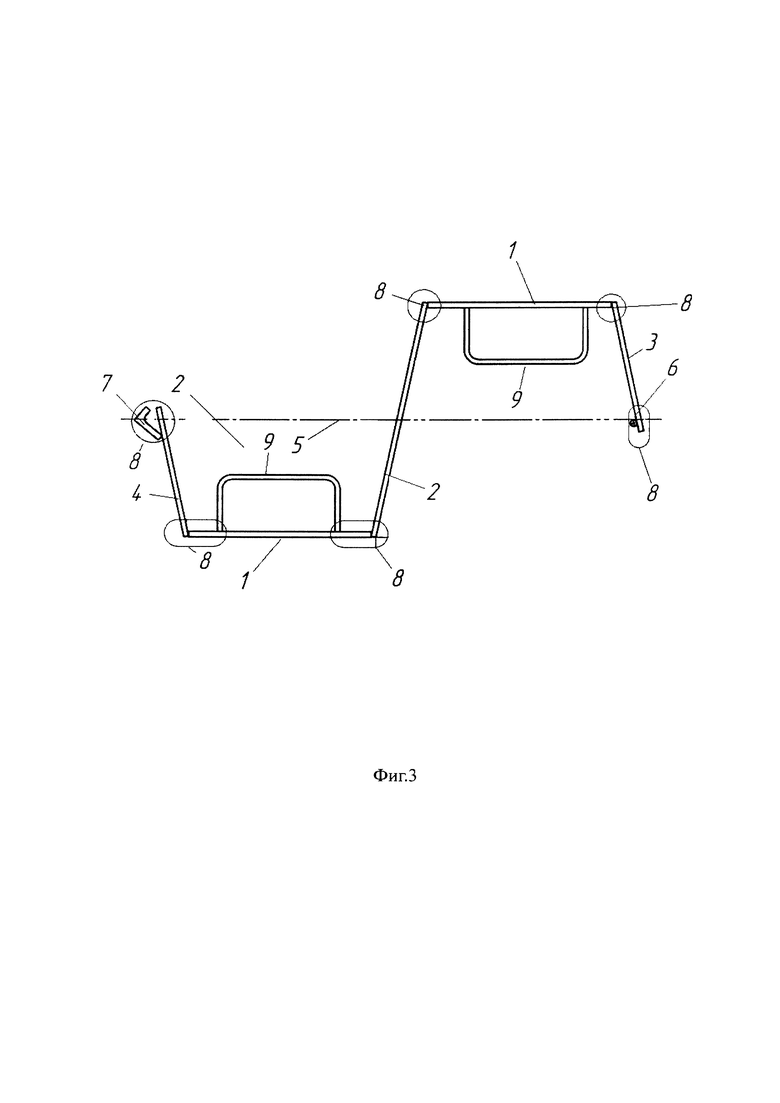

Техническое решение поясняется описанием и схемами, на которых изображено:

фиг. 1 - панель шпунтовая сварная с двумя наклонными стенками, общий вид;

фиг. 2 - панель шпунтовая сварная с двумя наклонными стенками, поперечное сечение;

фиг. 3 - панель шпунтовая сварная с одной наклонной стенкой, поперечное сечение.

Осуществление технического решения показано на примерах.

Пример 1. Панель шпунтовая сварная с двумя наклонными стенками (фиг. 1, фиг. 2). Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3,4. Материал полок 1, наклонных стенок 2, полустенок 3,4 это сталь содержащая углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, с пределом текучести в диапазоне от 265 до 400 Мпа. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 2. Панель шпунтовая сварная с двумя наклонными стенками выполненная из стали 09Г2С (фиг. 1, фиг. 2) с пределом текучести 345 МПа. Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полу стенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3, 4. Материал полок 1, наклонных стенок 2, полустенок 3, 4, кулочкаб, обоймы 7, это сталь 09Г2С. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 5 до 28 м, толщина полок находится в диапазоне от 8 до 14 мм, угол между полкой и наклонной стенкой в диапазоне от 95 до 150 градусов.

Пример 3. Панель шпунтовая сварная с двумя наклонными стенками выполненная из стали 17Г1С (фиг. 1, фиг. 2) с пределом текучести 355 МПа. Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7(фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3, 4. Материал полок 1, наклонных стенок 2, полустенок 3, 4, кулочка 6, обоймы 7, это сталь 17Г1С. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 4. Панель шпунтовая сварная с двумя наклонными стенками с защитным лакокрасочным покрытием (фиг. 1, фиг. 2). Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3, 4. Материал полок 1, наклонных стенок 2, полустенок 3, 4 это сталь содержащая углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 0,8%, марганец в диапазоне от 1,1 до 1,7%, никель в диапазоне от 0,1 до 0,5%, хром в диапазоне от 0,1 до 0,5%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,4%, и обладающая пределом текучести в диапазоне от 265 до 355 Мпа. Панель имеет защитное лакокрасочное покрытие на основе полимерного материала, обладающего коэффициентом трения о грунт ниже чем у стали (основного материала панели). Защитное лакокрасочное покрытие выполнено полимерной краской после пескоструйной обработки панели. Защитное лакокрасочное покрытие может быть выполнено как по всей длине, так и только в месте, где панель шпунтовая согласно плану будет выступать из воды (земли) и на стыке вода-воздух, так как под водой и в грунте коррозия идет менее интенсивно. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 5. Панель шпунтовая сварная с двумя наклонными стенками с защитным лакокрасочным покрытием (фиг. 1, фиг. 2). Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3, 4. Материал полок 1, наклонных стенок 2, полу стенок 3, 4 это сталь содержащая углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, обладающая пределом текучести в диапазоне от 265 до 400 Мпа. Панель имеет защитное лакокрасочное покрытие на основе полимерного материала, обладающего коэффициентом трения о грунт ниже чем у стали (основного материала панели). Защитное лакокрасочное покрытие выполнено полимерной краской после пескоструйной обработки панели. Защитное лакокрасочное покрытие может быть выполнено как по всей длине, так и только в месте, где панель шпунтовая согласно плану будет выступать из воды (земли) и на стыке вода-воздух, так как под водой и в грунте коррозия идет менее интенсивно. На поверхности полок выполнены от двух шесть грузозахватных элементов 9 (фиг. 1; 2) в форме плоских петель, П образных в поперечном сечении, соединенных сваркой с полками. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 6. Панель шпунтовая сварная с одной наклонной стенкой (фиг. 3) и двумя полками. Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 3) волнообразного профиля. Содержит две полки 1 (фиг. 3), одну наклонную стенку 2 (фиг. 3), две наклонные полустенки 3 и 4 (фиг. 3). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 3) поперечного сечения панели, со смещением друг относительно друга. Наклонная стенка 2, расположена под тупым углом к полкам 1, соединяет смежные концы полок 1. Две наклонные полустенки 3 и 4 расположены полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 3) выполненным из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 3), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонной стенки 2, полустенок 3, 4. Материал полок 1, наклонной стенки 2, полустенок 3, 4 это сталь содержащая углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, обладающая пределом текучести в диапазоне от 265 до 400 Мпа. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 7. Панель шпунтовая сварная с одной наклонной стенкой (фиг. 3) и двумя полками. Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 3) волнообразного профиля. Содержит две полки 1 (фиг. 3), одну наклонную стенку 2 (фиг. 3), две наклонные полустенки 3 и 4 (фиг. 3). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 3) поперечного сечения панели, со смещением друг относительно друга. Наклонная стенка 2, расположена под тупым углом к полкам 1, соединяет смежные концы полок 1. Две наклонные полустенки 3 и 4 расположены полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полу стенка 3 оснащена на свободном конце кулачком 6 (фиг. 3) выполненным из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 3), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонной стенки 2, полустенок 3, 4. Материал полок 1, наклонной стенки 2, полустенок 3, 4 это сталь содержащая углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, обладающая пределом текучести в диапазоне от 265 до 400 Мпа. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов. Панель имеет защитное лакокрасочное покрытие на основе полимерного материала, обладающего коэффициентом трения о грунт ниже чем у стали (основного материала панели). Защитное лакокрасочное покрытие выполнено полимерной краской после пескоструйной обработки панели. Защитное лакокрасочное покрытие может быть выполнено как по всей длине, так и только в месте, где панель шпунтовая согласно плану будет выступать из воды (земли) и на стыке вода-воздух, так как под водой и в грунте коррозия идет менее интенсивно. На поверхности каждой из полок выполнены от двух до шести грузозахватных элементов 9 (фиг. 3) в форме плоских петель, П образных в поперечном сечении, соединенных сваркой с полками. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 8. Панель шпунтовая сварная с двумя наклонными стенками выполненная из стали 15ХСНД (фиг. 1, фиг. 2) с пределом текучести 350 МПа. Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полу стенок 3 и 4. Полки 1, наклонные стенки 2, полу стенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полустенок 3, 4. Материал полок 1, наклонных стенок 2, полустенок 3, 4, кулачка 6, обоймы 7, это сталь 15ХСНД. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 5 до 28 м, толщина полок находится в диапазоне от 8 до 14 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Пример 9. Панель шпунтовая сварная с двумя наклонными стенками из стали 10ХСНД (фиг. 1, фиг. 2) с пределом текучести 400 МПа. Панель шпунтовая сварная выполнена в поперечном сечении (фиг. 2) волнообразного профиля. Содержит полки 1 (фиг. 1; 2), две наклонные стенки 2 (фиг. 1; 2), две наклонные полустенки 3 и 4 (фиг. 1; 2). Полки 1, параллельно расположены по разные стороны от центральной оси 5 (фиг. 2) поперечного сечения панели, со смещением друг относительно друга. Всего панель имеет три полки 1. Наклонные стенки 2, расположены под тупым углом к полкам 1, соединяют смежные концы полок 1 расположенных по разные стороны от центральной оси 5. Две наклонные полустенки 3 и 4 расположенные на крайних полках 1 под тупым углом к полкам 1 и в направлении к центральной оси 5. Одна наклонная полустенка 3 оснащена на свободном конце кулачком 6 (фиг. 1; 2) выполненный из стального проката круглого поперечного сечения. Вторая наклонная полустенка 4 оснащена на свободном конце обоймой 7 (фиг. 1; 2), выполненной из стального проката, в поперечном сечении имеющего форму «уголок». При введении кулачка 6 одной панели в обойму 7 другой панели, при сборке, формируется замковое соединение. Обойма 7 расположена на внешней, а кулачок 6 - на внутренней поверхности соответствующих полустенок 3 и 4. Полки 1, наклонные стенки 2, полустенки 3 и 4 выполнены из полос конструкционной стали соединенных сваркой. Места соединения 8 имеют прочность равную прочности основного металла полок 1, наклонных стенок 2, полу стенок 3, 4. Материал полок 1, наклонных стенок 2, полустенок 3, 4, кулочка 6, обоймы 7, это сталь 10ХСНД. Отношение расстояния между наклонными стенками 2, измеренного по центральной оси 5 поперечного сечения панели, к расстоянию между полками 1, расположенными по разные стороны от центральной оси 5, измеренному по нормали к центральной оси 5, находится в пределах от 0,6 до 5. Панель выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

Описание работы.

Устройство шпунтового ограждения выполняется с привлечением строительной спецтехники, копровых установок укомплектованных необходимым для погружения панелей шпунтовых оборудованием. Используют копровую мачту на которой фиксируется погружающее оборудование и шпунтовая конструкция, погружающий механизм-ударный молот либо вибпропогружатель, лебедочные блоки для понятия и установки шпунта в исходное положение. Для крепления тросов к панелям используют грузозахватные элементы 9. Перед погружением грузозахватные элементы 9 могут быть срезаны для уменьшения сопротивления. Погружение может быть осуществлено путем ударной забивки, вибропогружения и статическое вдавливания. Панели шпунтовые соединяются в грунтонепроницаемую стену. Размещенная на расходном складе панель шпунтовая зацепляется лебедкой копра и подтягивается к точке погружения, производится строповка, поднятие панели и установка в положение для забивки. Панель шпунтовая стыкуется с наголовником погружающего механизма, проверяется пространственное положение конструкции. Осуществляю погружение панели. Используют молот либо вибропрогружатель, под воздействием которого панель углубляют в грунт проектной отметки. Предпочтительно использовать вибропогружатель, он вырабатывает колебания, которые передаются на зафиксированную в нем панель шпунтовую, далее вибрация переходит на контактирующие с панелью пласты грунта, которые под воздействием колебаний разуплотняются, что приводит к углублению панели под своим весом и массой давящего на него вибропрогружателя. При этом, защитный лакокрасочный слой имеющий меньший коэффициент трения о грунт чем сталь, в случае когда панель покрыта им полностью также способствует легкому погружению панели. По завершению погружения одной панели процесс повторяется со следующей. Замок следующей панели стыкуется с погруженной панелью, кулачок 6 вводят в обойму 7. Использование специальной стали, с указанным химическим составом, в частности таких марок как 09Г2С и 17Г1С, 15 ХСНД, 10 ХСНД, лучше сопротивляющихся коррозии, и с пределом текучести в диапазоне от 265 до 400 МПа, позволяет при всех равных условиях делать панели тоньше, т.е. общий объем металла (металлоемкость) требуемый для возведения шпунтовых стен уменьшается. Использование стали с улучшенными прочностными характеристиками в частности, имеющей предел текучести от 265 до 400 МПа, приводит к снижению металлоемкости шпунтовой стены на метр ее длины, при сохранении прочностных свойств, способности стены выдерживать заданные нагрузки. Этим обеспечивается снижение металлоемкости, снижение трудоемкости изготовления панелей и их монтажа при забивании, так как меньше сопротивление полок и стенок которые можно выполнить более тонкими, при этом они будут такими же прочными и стойкими к механическим и коррозионным воздействия. Например, там, где ранее требовалась толщина полок и стенок панели в 12 мм, с использование указанных сталей может быть уменьшена до 10 мм, при этом панель способна сопротивляться нагрузкам такой же величины. При этом указанная сталь более устойчива к коррозии, и полки 1, наклонные стенки 2, полустенки 3,4, дольше сохраняются, а в сочетании с лакокрасочным покрытием коррозионная стойкость возрастает в несколько раз, одновременно с этим при использовании полимерных покрытий уменьшается сопротивление при введении панели в грунт (так как обеспечивается меньший коэффициент рения). Так как полки 1, наклонные стенки 2, полустенки 3,4, выполнены сварными из листовой или полосовой стали (листового проката) и соединены путем сварки, это уменьшает трудоемкость изготовления, так как для получения заданного профиля панели нет необходимости использовать прокатный стан или иные технологии формирования профиля. Полосы стали соединяются в профиль путем сварки. Панель шпунтовая оснащена грузозахватными элементами, что позволяет фиксировать строповочные тросы и облегчает транспортировку и монтаж панелей.

Заявляемое техническое решение реализовано в ЗАО "КУРГАНШПУНТ" г. Курган с использованием промышленно выпускаемых устройств и материалов, его элементы могут быть изготовлены и собраны на современных промышленных предприятиях. Техническое решение применимо по указанному назначению и обеспечивает заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ ШПУНТОВАЯ СВАРНАЯ | 2018 |

|

RU2693788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ШПУНТОВОЙ СВАРНОЙ ВОЛНООБРАЗНОГО ПРОФИЛЯ В ПОПЕРЕЧНОМ СЕЧЕНИИ | 2021 |

|

RU2777628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ШПУНТОВОЙ СВАРНОЙ ВОЛНООБРАЗНОГО ПРОФИЛЯ В ПОПЕРЕЧНОМ СЕЧЕНИИ | 2021 |

|

RU2777629C1 |

| ШПУНТОВАЯ СТЕНА | 1999 |

|

RU2151236C1 |

| ЗАЩИТНАЯ СТЕНА ИЗ ШПУНТОВЫХ ПАНЕЛЕЙ | 2007 |

|

RU2348755C1 |

| ШПУНТОВАЯ СТЕНА | 2006 |

|

RU2308573C1 |

| ЯЧЕИСТАЯ ШПУНТОВАЯ СТЕНА | 2008 |

|

RU2385992C1 |

| Шпунтовый профиль для шпунтового ограждения котлована | 2021 |

|

RU2780034C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ШПУНТОВЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2398073C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ШПУНТОВЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2232847C2 |

Изобретение относится к строительству, а именно к металлическому шпунту для сооружения шпунтовых стен, и может быть использовано при строительстве причалов, шлюзов, плотин и т.п. Панель шпунтовая сварная, выполненная в поперечном сечении волнообразного профиля, содержит полки, параллельно расположенные по разные стороны от центральной оси поперечного сечения панели со смещением относительно друг друга, наклонные стенки, расположенные под тупым углом к полкам, соединяющие смежные концы полок, расположенных по разные стороны от центральной оси, две наклонные полустенки, расположенные на крайних полках под тупым углом к полкам и в направлении к центральной оси. Одна наклонная полустенка оснащена на свободном конце кулачком, вторая наклонная полустенка оснащена на свободном конце обоймой, так что при введении кулачка в обойму образуется замковое соединение, обойма расположена на внешней, а кулачок - на внутренней поверхности соответствующих полустенок. Полки, наклонные стенки, полустенки выполнены из полос конструкционной стали, содержащей углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, с пределом текучести в диапазоне от 265 до 400 МПа, соединенных сваркой. Технический результат состоит в повышении эксплуатационных и технологических характеристик панели шпунтовой, а именно увеличении срока службы панелей, то есть повышает стойкость панели шпунтовой к вредным (механическим и коррозионным) воздействиям окружающей среды, уменьшении металлоемкости, облегчении процесса их производства, обеспечении удобства транспортировки и монтажа. 7 з.п. ф-лы, 9 пр., 3 ил.

1. Панель шпунтовая сварная, выполненная в поперечном сечении волнообразного профиля, содержащая полки, параллельно расположенные по разные стороны от центральной оси поперечного сечения панели со смещением относительно друг друга, наклонные стенки, расположенные под тупым углом к полкам, соединяющие смежные концы полок, расположенных по разные стороны от центральной оси, две наклонные полустенки, расположенные на крайних полках под тупым углом к полкам и в направлении к центральной оси, одна наклонная полустенка оснащена на свободном конце кулачком, вторая наклонная полустенка оснащена на свободном конце обоймой, так что при введении кулачка в обойму образуется замковое соединение, обойма расположена на внешней, а кулачок - на внутренней поверхности соответствующих полустенок, отличающаяся тем, что полки, наклонные стенки, полустенки выполнены из полос конструкционной стали, содержащей углерод в диапазоне от 0,1 до 0,2%, кремний в диапазоне от 0,4 до 1,1%, марганец в диапазоне от 0,4 до 1,7%, никель в диапазоне от 0,1 до 0,8%, хром в диапазоне от 0,1 до 0,9%, ванадий в диапазоне от 0,1 до 0,15%, медь в диапазоне от 0,2 до 0,6%, с пределом текучести в диапазоне от 265 до 400 МПа, соединенных сваркой, при этом на поверхности каждой из полок выполнены от двух до шести грузозахватных элементов в форме плоских петель, П-образных в поперечном сечении, соединенных сваркой с полками.

2. Панель по п. 1, отличающаяся тем, что выполнена из стали марки 17Г1С, или стали марки 15ХСНД, или стали марки 10ХСНД, или стали марки 09Г2С.

3. Панель по п. 1, отличающаяся тем, что имеет защитное лакокрасочное покрытие.

4. Панель по п. 1, отличающаяся тем, что имеет антикоррозийное антифрикционное защитное покрытие на основе полимерного материала.

5. Панель по п. 4, отличающаяся тем, что защитное лакокрасочное покрытие выполнено полиуретановой полимерной краской по пескоструйной обработке.

6. Панель по п. 1, отличающаяся тем, что отношение расстояния между наклонными стенками, измеренного по центральной оси поперечного сечения панели, к расстоянию между полками, расположенными по разные стороны от центральной оси, измеренному по нормали к центральной оси, находится в пределах от 0,6 до 5.

7. Панель по п. 1, отличающаяся тем, что замковое соединение выполнено из универсального стального проката, кулачок имеет профиль «круг», обойма - профиль «уголок».

8. Панель по п. 1, отличающаяся тем, что выполнена длиной от 2 до 30 м, толщина полок находится в диапазоне от 8 до 16 мм, угол между полкой и наклонной стенкой в диапазоне от 91 до 150 градусов.

| ТУ 5264-007-01393674-2010 "Панели шпунтовые сварные", Москва, 2010 | |||

| ШПУНТОВАЯ СТЕНА | 1999 |

|

RU2151236C1 |

| Прибор для вскапывания земли | 1925 |

|

SU5058A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШПУНТОВАЯ СТЕНА | 2006 |

|

RU2308573C1 |

| Способ получения альфа-алкил-гамма-бутиролактонов | 1961 |

|

SU144478A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1996 |

|

RU2073739C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ШПУНТОВЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2103442C1 |

| УСТРОЙСТВО ДЛЯ СИГНАЛИЗИРОВАНИЯ ОБ УРОВНЕ ВОДЫ В РЕЗЕРВУАРЕ | 1928 |

|

SU18178A1 |

Авторы

Даты

2021-04-28—Публикация

2018-08-06—Подача