Изобретение относится к измерительной технике и может быть использовано в нефтегазовой, химической и других отраслях промышленности для измерения параметров жидких сред (например плотности), протекающих под высоким давлением (до 100 МПа). Такие рабочие давления возникают, например, при цементировании глубоких скважин цементными растворами высокой плотности до 2,2 кг/дм куб.

Известен узел крепления измерительных труб в корпусе вибрационного измерительного устройства, а именно, плотномера высокого давления (WO2008059262), состоящий из делителя потока, соединенного сваркой встык с измерительными трубами. Сварная сборка подвергается термообработке для снятия напряжения на сварных швах: собранный плотномер нагревают при температуре 900-1000 °F на 4 часа. Делители потока и измерительные трубы выполнены из легированной стали с твердостью 270-301 HB (по Бринеллю). Корпус выполнен из высокоуглеродистой стали с твердостью 100-400 HB. Его недостатком является неработоспособность узла при давлениях до 100 Мпа. Изготовление измерительных труб достаточной прочности для работы при таком давлении требует увеличение толщины стенок, что приводит к снижению точности и чувствительности измерений. Кроме того, его недостатками являются повышенная металлоемкость изготовления монолитных делителей потока с наплывами, выполняющих функцию отсечных элементов с переходными элементами. Требуются сложные операции по изготовлению монолитных делителей потока из массивных цилиндрических заготовок и сварка для формирования однородного по толщине и по физическим свойствам сварного шва.

Известен узел крепления измерительных труб в корпусе вибрационного измерительного устройства, работающего при давлениях до 100 МПа (по патенту RU 198129, выбран в качестве прототипа), состоящий из делителя потока, в котором при помощи сварки или вальцовки закреплены измерительные трубы. На измерительных трубах установлен отсечной элемент в виде массивного диска с отверстиями, который может быть вплотную установлены к делителю потока. Делитель потока соединен сваркой с корпусом вибрационного измерительного устройства. Его недостатками являются то, что для обеспечения прочности при высоких давлениях измерительные трубки должны быть выполнены толстостенными, из высокоуглеродистых сталей, сварка которых осложнена необходимостью предварительного разогрева сопрягаемых деталей в печи до температуры 600 градусов Цельсия и плавного снижения температуры после выполнения сварки. Эта особенность сварки высокоуглеродистых сталей приводит к искажению первоначальной геометрии трубок, не параллельности осей трубок, снижению прочностных характеристик материала трубок в зоне термического влияния сварного шва (перекристаллизация, неоднородность свойств). Всё это, в том числе остаточные напряжения в трубках, сильно снижают вибрационные характеристики прибора, в частности стабильность резонансной частоты, что сказывается на чувствительности трубок к изменению плотности. Закрепление концов измерительных труб в монолитном делителе потока, имеющем одно выходное отверстие и криволинейные каналы вальцовкой технологически невозможно.

Технической задачей изобретения является создание узла крепления измерительных труб в корпусе вибрационного измерительного устройства, работающего при высоком давлении (до 100 МПа). Техническим результатом изобретения является повышение допустимого рабочего давления в узле крепления измерительных труб в корпусе вибрационного измерительного устройства. Кроме того, повышается технологичность его изготовления.

Технический результат достигается в узле крепления измерительных труб в корпусе вибрационного измерительного устройства (далее, также – узел крепления), включающем делитель потока и торцовый элемент, выполненный из легированной стали, соединённые при помощи фланцевого соединения. Измерительные трубы из высокоуглеродистой стали установлены в торцовом элементе, например, методом горячей посадки, и закреплены в нем развальцовкой концов измерительных труб. Развальцовка концов измерительных труб в торцовом элементе выполнена с формированием конического расширения на концах измерительных труб. Узел крепления выполнен с возможностью установки в цилиндрическом корпусе вибрационного измерительного устройства. Торцовый элемент имеет кольцевые проточки для вальцовки измерительных труб. Фланцевое соединение выполнено в виде группового шпилечного соединения, содержит стальную прокладку.

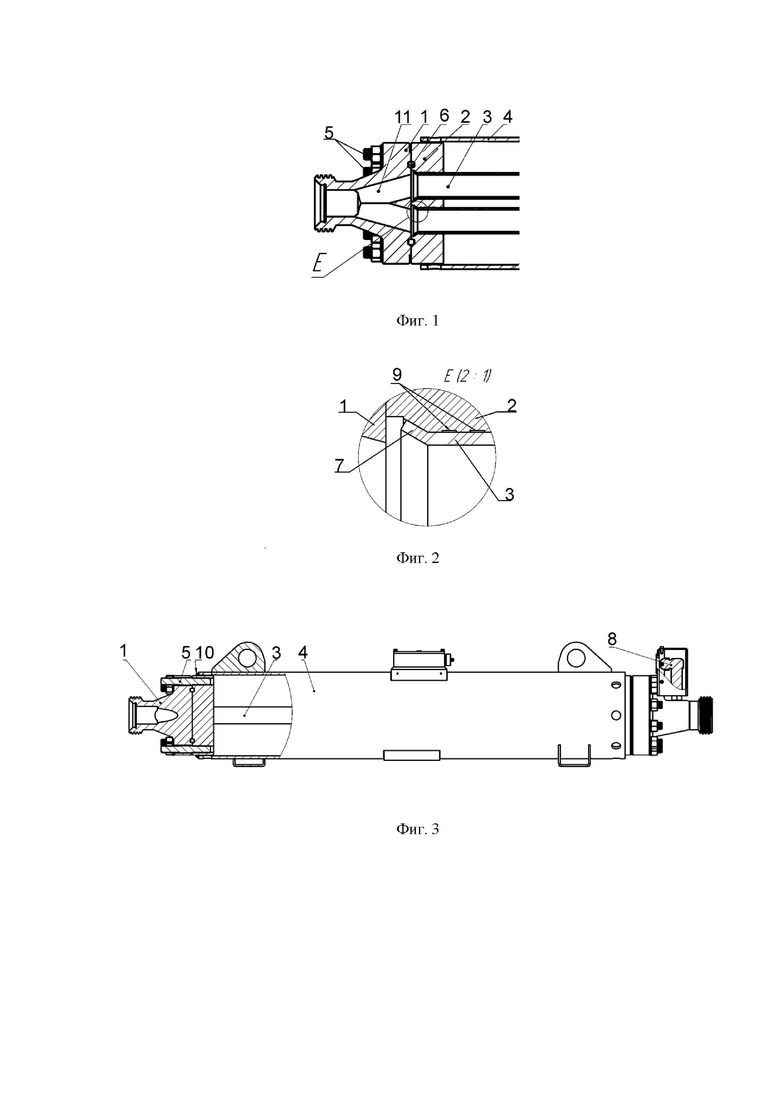

Изобретение поясняется чертежами:

фиг. 1 – узел крепления измерительных труб в корпусе вибрационного измерительного устройства;

фиг. 2 – кольцевые проточки в торцовом элементе для развальцовки измерительных труб;

фиг. 3 – вибрационное измерительное устройство с двумя узлами крепления измерительных труб в корпусе;

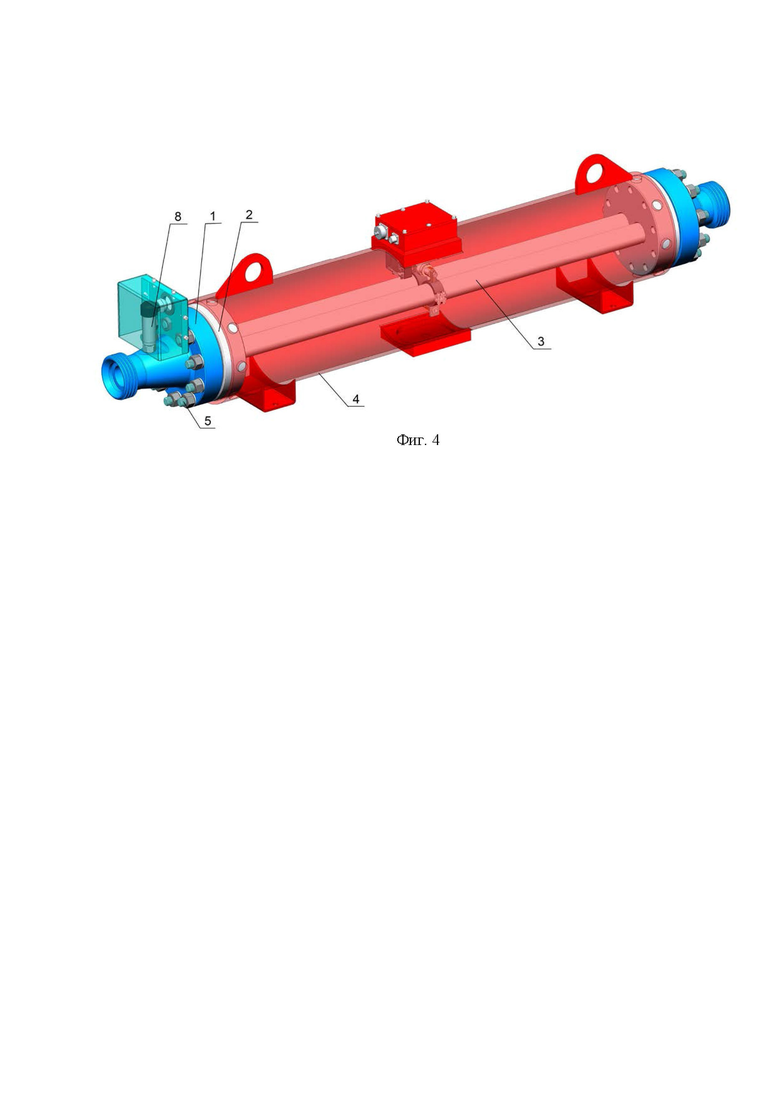

фиг. 4 – плотномер.

Узел крепления включает делитель потока 1 и торцовый элемент 2, соединённые при помощи фланцевого соединения, с проходными каналами 11 для рабочей среды, совмещаемыми при сборке с измерительными трубами 3.

Измерительные трубы 3 выполнены из высокоуглеродистой стали. Под высокоуглеродистой сталью здесь понимается сталь, содержащая углерод от 0,3 до 0,8% (массовые доли), проявляющая высокую устойчивость к ударным и переменным нагрузкам. К высокоуглеродистым сталям, например, относятся следующие марки: стали 45, 50, 60 и др. Обладают высокой прочностью, износостойкостью и упругими свойствами. Измерительные трубы 3 из высокоуглеродистой стали позволяют выдерживать высокое давление (до 100 МПа) при эксплуатации. Существенной для настоящего изобретения особенностью измерительных труб из высокоуглеродистой стали является сложность приварки измерительных труб 3 к торцовому элементу 2, поскольку, требует предварительного подогрева до 150-200 градусов и последующей термообработки, что приводит к усложнению технологии изготовления. Иначе, сварные швы будут нестабильны и подвержены возникновению трещин. Для повышения технологичности, при установке измерительных труб 3 в торцовый элемент 2 может использоваться горячая посадка, а, для закрепления концов измерительных труб – их развальцовка.

Торцовый элемент 2 выполнен из легированной стали. Легированная сталь содержит кроме железа и углерода другие, специально вводимые в её состав элементы, которые улучшают такие механические свойства, как повышенная прочность, вязкость сердцевины, поверхностная твердость для работы под действием ударных нагрузок. Основными легирующими элементами легированных сталей являются хром, никель, кремний и марганец. Вольфрам, молибден, ванадий, титан и другие легирующие элементы вводят в сталь в сочетании с хромом, никелем и марганцем для дополнительного улучшения свойств. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем высокоуглеродистых. Особенно сильно повышаются предел текучести, относительное сужение и ударная вязкость. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а следовательно, лучшей прокаливаемостью. Кроме того, после термической обработки они имеют более мелкое зерно и более дисперсные структуры. Примеры легированных сталей: 12ХНЗА, 30ХГСА, 18ХГТ и др. Легированная сталь с низким содержанием углерода, например 0,18% масс. долей, которая может быть использована в торцовом элементе 2 позволяет произвести приварку к цилиндрическому корпусу 4 вибрационного измерительного устройства. Делитель потока 1 также может быть выполнен из легированной стали и соединен с торцовым элементом 2 при помощи высокопрочного группового шпилечного соединения. Таким образом, обеспечивается технологичность изготовления узла крепления разнородных материалов (высокоуглеродистой стали и легированной стали).

Узел крепления выполнен с возможностью установки в цилиндрическом корпусе 4 вибрационного измерительного устройства, для этого делитель потока 1, торцовый элемент 2 и их фланцевое соединение также имеют цилиндрическую форму, группа шпилек 5 расположена равномерно по окружности. Дополнительно, фланцевое соединение содержит стальную прокладку 6, обеспечивающую герметичность соединения.

Торцовый элемент 2 имеет кольцевые проточки 9 для развальцовки измерительных труб 3, повышающие прочность и надежность соединения деталей при развальцовке. Развальцовка концов измерительных труб 3 в торцовом элементе 2 выполнена с формированием конического расширения 7 на концах измерительных труб.

На фиг. 3, 4 показано вибрационное измерительное устройство в сборе (вибрационный плотномер), имеющее в составе цилиндрический корпус 4 с закрепленными в нем двумя делителями потока 1, две параллельные измерительные трубы 3 с элементами возбуждения и приема колебаний. Входной делитель потока 1 оснащен датчиком давления 8.

Вибрационное измерительное устройство (показан пример плотномера) изготавливают следующим образом.

На пару измерительных труб 3 с двух сторон присоединяют торцовые элементы 2 путем горячей посадки измерительных труб 3 в отверстия торцового элемента 2 имеющего кольцевые проточки 9. После остывания зоны посадки измерительных труб 3 проводится вальцовка концов измерительных труб 3 в торцовых элементах 2. Под давлением вальцовки, металл измерительных труб 3 заполняет кольцевые проточки 9 внутри торцового элемента 2 и образует коническое расширение 7 на входе в измерительную трубу 3, обеспечивая максимальный уплотняющий эффект между измерительными трубами 3 и торцовыми элементами 2, тем самым, повышается допустимое рабочее давление в узле.

В следующей операции, на торцовые элементы 2 одевается цилиндрический корпус 1 и наносится сварной шов 10. Далее, на каждый торцовый элемент 2 накручиваются шпильки 5, ставится стальная прокладка 6 и устанавливается делитель потока 1, который крепится посредством группового шпилечного соединения через шайбы и гайки. Собранный плотномер проходит испытания избыточным давлением, таким образом обеспечивается целостность и работоспособность конструкции при работе на высоких давлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел крепления измерительных труб в корпусе вибрационного измерительного устройства | 2022 |

|

RU2782963C1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2503873C1 |

| КОЛЛЕКТОР ТЕПЛОНОСИТЕЛЯ ПАРОГЕНЕРАТОРА С U-ОБРАЗНЫМИ ТРУБАМИ ГОРИЗОНТАЛЬНОГО ТЕПЛООБМЕННОГО ПУЧКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570964C1 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| Камера распределительная продукта аппаратов воздушного охлаждения с трубчатой внутренней полостью и прямоугольной наружной геометрией | 2015 |

|

RU2610972C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177851C2 |

| МЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2020 |

|

RU2746756C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

Узел крепления измерительных труб в корпусе вибрационного измерительного устройства содержит делитель потока (1) и торцовый элемент (2), выполненный из легированной стали, соединённые при помощи фланцевого соединения. Измерительные трубы (3) из высокоуглеродистой стали установлены в торцовом элементе (2) и закреплены в нем развальцовкой концов. Достигается повышение допустимого рабочего давления в узле крепления измерительных труб в корпусе вибрационного измерительного устройства, повышается технологичность его изготовления. 5 з.п. ф-лы, 4 ил.

1. Узел крепления измерительных труб в корпусе вибрационного измерительного устройства, включающий делитель потока и торцовый элемент, выполненный из легированной стали, соединённые при помощи фланцевого соединения, измерительные трубы из высокоуглеродистой стали установлены в торцовом элементе и закреплены в нем развальцовкой концов.

2. Узел крепления по п.1, характеризующийся тем, что выполнен с возможностью установки в цилиндрическом корпусе вибрационного измерительного устройства.

3. Узел крепления по п.1, характеризующийся тем, что торцовые элементы имеют кольцевые проточки для вальцовки измерительных труб.

4. Узел крепления по п.1, характеризующийся тем, что измерительные трубы установлены в торцовом элементе методом горячей посадки.

5. Узел крепления по п.1, характеризующийся тем, что развальцовка концов выполнена с формированием конического расширения.

6. Узел крепления по п.1, характеризующийся тем, что фланцевое соединение выполнено в виде группового шпилечного соединения, содержит стальную прокладку.

| КАССЕТА ДЛЯ КИНОСЪЕМОЧНОЙ КАМЕРЫ | 0 |

|

SU198129A1 |

| US 2011167907 A1, 14.07.2011 | |||

| ДАТЧИК ВИБРАЦИОННОГО ПЛОТНОМЕРА | 1991 |

|

RU2024841C1 |

Авторы

Даты

2022-08-08—Публикация

2022-03-29—Подача