Изобретение относится к обработке металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием механической развальцовки и гидравлической раздачи, преимущественно для закрепления труб в коллекторах первого контура парогенератора, и может быть использовано в энергетической, нефтехимической, газовой и других отраслях промышленности.

Известен способ соединения труб с трубной решеткой, включающий сварку торца труб с трубной решеткой в плоскости передней торцевой стенки последней, последующую раздачу труб в пределах толщины трубной решетки гидравлическим путем и механическую роликовую развальцовку труб, при этом перед сваркой труб с трубной решеткой осуществляют раздачу конца труб, а механическую развальцовку осуществляют в зоне задней торцевой стенки трубной решетки, причем указанной кольцевой зоной механической развальцовки охватывают по меньшей мере весь переходной участок труб в конце зоны гидравлической раздачи, осуществляемой за один или два перехода, а часть зоны кольцевой развальцовки труб выводят за пределы трубной решетки, (патент №2128098 С1, МПК B21D 39/06, приоритет от 02.12.1997, опубл. 27.03.1999)

Однако в известном способе не указан метод раздачи конца труб и режимы гидравлической раздачи и механической развальцовки, обусловленные свойствами используемых материалов и играющие решающую роль в обеспечении надежной работы соединения. Избыточное давление гидрораздачи может вызвать повышенные остаточные напряжения в перемычках между трубами, а недостаточное - зазоры в соединении. Недостаточное прижатие трубы к стенке отверстия в зоне задней торцевой поверхности при механическом вальцевании может стать причиной щелевой коррозии узла крепления, а перевальцовка вызовет либо чрезмерное увеличение внутреннего диаметра трубы, т.е. переходной ступеньки, либо недопустимое шелушение труб. Увеличение переходной ступеньки между участком гидрораздачи и зоной вальцевания повышает гидравлические потери в трубах и снижает к.п.д. теплообменника, а шелушение ослабляет коррозионную стойкость труб.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ соединения труб с коллектором трубообразного парогенератора, заключающийся в том, что в отверстия коллектора вводят концы труб, осуществляют механическую развальцовку конца труб до полного устранения кольцевых зазоров между концами труб и стенками отверстий механическим вальцеванием трехроликовой вальцовкой с использованием крутящего момента на вале. После этого выполняют гидравлическую раздачу концов труб на внутренней поверхности коллектора за два этапа, при этом на первом этапе в трубу вводят зонд с уплотнительными элементами и по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду под давлением и выдерживают в течение 1-3 сек. Затем давление рабочей среды сбрасывают, зонд удаляют, далее удаляют «карман» между зоной механического вальцевания конца труб и началом зоны гидравлической раздачи механическим вальцеванием трехроликовой вальцовкой крутящим моментом на вале. После этого производят второй этап гидравлической раздачи путем ввода в трубу зонда с уплотнительными элементами, и в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду под давлением и выдерживают в течение 3-5 сек., затем крутящим моментом производят механическое вальцевание с помощью трехроликовой вальцовки для удаления «кармана» в зоне, примыкающей к наружной поверхности коллектора (Патент RU №2524461 С2, МПК B21D 39/06, приоритет от 16.10.2012, опубл. 27.07.2014).

При данном способе закрепления, как сказано выше, развальцовка конца трубы под приварку к трубной доске (в данном случае стенке коллектора) выполняется до полного устранения кольцевого зазора между трубой и отверстием в трубной доске (коллекторе) фиксированным крутящим моментом Мкр=2,2+0,196 Нм на глубину 0-6+1 мм. Однако при полном устранении зазора между трубой и отверстием в трубной доске (коллекторе) существует вероятность образования дефектов в сварном шве приварки теплообменной трубы по причине недоступности выхода газа, образующегося при сварке, через заднюю стенку трубной доски (коллектора), т.е. может происходить «выхлоп» газа через сварной шов с образованием раковин в шве. Кроме того, фиксированный крутящий момент, не учитывающий фактическую прочность трубы, может привести к «перевальцеванию» конца трубы, т.е. образованию уступа между подвальцованным под сварку участком трубы, и развальцованным после сварки.

Технической задачей изобретения является повышение надежности узла крепления теплообменных труб в коллекторе парогенератора, за счет оптимального выбора режимов закрепления трубы в трубной доске (коллекторе).

Поставленная задача достигается тем, что в способе соединения труб с трубными решетками и коллекторами теплообменных аппаратов, включающем установку концов труб в отверстия коллектора, последующее ее закрепление путем механической развальцовки до соприкосновения трубы и стенки отверстия, приварку трубы к коллектору, гидравлическую раздачу конца трубы в отверстии коллектора за два этапа, при этом на первом этапе в трубу вводят зонд с уплотнительными элементами, по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду под давлением 196+9,8 МПа и выдерживают в течение 1-3 сек, сбрасывают давление рабочей среды, извлекают зонд и производят механическое вальцевание для устранения кармана между зоной механического вальцевания конца трубы и началом зоны гидравлической раздачи крутящим моментом 1,96+0,196 Нм, производят второй этап гидравлической раздачи, при котором в трубу вводят зонд с уплотнительными элементами с последующей подачей рабочей среды под давлением 343+9,8 МПа в кольцевой зазор между уплотнительными элементами и трубой, выдерживают в течение 3-5 сек, механическое вальцевание для устранения кармана в зоне, примыкающей к внутренней поверхности коллектора с ограничением крутящего момента 2,45+0,196 Нм, и кармана в зоне, примыкающей к наружной поверхности коллектора при ограничении крутящего момента 2,94-3,92 Нм, согласно изобретению, торцы труб устанавливают с заглублением 0-0,5 мм относительно внутренней поверхности коллектора, механическую развальцовку концов труб под сварку выполняют для минимизации, неполного устранения, кольцевых зазоров между концом трубы и стенками отверстий в интервале 6±1 мм, исчисляемом от внутренней поверхности коллектора, с ограничением крутящего момента на вале привода величиной 0,5-2,2 Нм, гидравлическую раздачу концов труб на первом и втором этапах выполняют на глубину 165±2 мм, механическое вальцевание для устранения кармана после первого и второго этапов гидравлической раздачи в зоне, примыкающей к внутренней поверхности коллектора, выполняют на глубину  мм, при этом общая глубина развальцовки кармана в зоне, примыкающей к наружной поверхности коллектора, составляет

мм, при этом общая глубина развальцовки кармана в зоне, примыкающей к наружной поверхности коллектора, составляет  , где Sк - фактическая толщина коллектора, а уступ на внутренней поверхности трубы в месте сопряжения развальцованного методом гидравлической раздачи участка, с участком, развальцованным механическим способом, не более 0,05 мм.

, где Sк - фактическая толщина коллектора, а уступ на внутренней поверхности трубы в месте сопряжения развальцованного методом гидравлической раздачи участка, с участком, развальцованным механическим способом, не более 0,05 мм.

Ограничение крутящего момента при вальцевании конца трубы под сварку в диапазоне 0,5-2,2 Нм позволяет минимизировать диаметральный зазор подбором крутящего момента до соприкосновения трубы с отверстием в трубной доске (коллекторе) без полного устранения зазора, что исключает образование дефектов в сварном шве приварки теплообменной трубы и возможность выхода газа, образующегося при сварке, через заднюю стенку трубной доски (коллектора), что исключает образование раковин в сварном шве. Кроме того, расширение нижнего предела крутящего момента позволяет исключить перевальцевание конца трубы и образование уступа между подвальцованным под сварку участком трубы, и развальцованным после сварки.

Использование предлагаемых параметров: установку торцов труб с заглублением 0-0,5 мм относительно внутренней поверхности коллектора, гидравлическую раздачу концов труб на первом и втором этапах на глубину 165±2 мм, механическое вальцевание для устранения «кармана» после первого и второго этапа гидравлической раздачи в зоне, примыкающей к внутренней поверхности коллектора, на глубину  , развальцовку «кармана» в зоне, примыкающей к наружной поверхности коллектора, на глубину

, развальцовку «кармана» в зоне, примыкающей к наружной поверхности коллектора, на глубину  для закрепления труб в коллекторе парогенератора, уступ на внутренней поверхности трубы в месте сопряжения развальцованного методом гидравлической раздачи участка, с участком, развальцованным механическим способом, не более 0,05 мм, решает задачу повышения надежности крепления теплообменных труб в коллекторе парогенератора за счет оптимального выбора режимов закрепления. Тем самым повышается долговечность оборудования в процессе эксплуатации.

для закрепления труб в коллекторе парогенератора, уступ на внутренней поверхности трубы в месте сопряжения развальцованного методом гидравлической раздачи участка, с участком, развальцованным механическим способом, не более 0,05 мм, решает задачу повышения надежности крепления теплообменных труб в коллекторе парогенератора за счет оптимального выбора режимов закрепления. Тем самым повышается долговечность оборудования в процессе эксплуатации.

Приводимые ниже описания поясняют способ заделки концов труб методом механической вальцовки и гидравлической раздачи и чертежи, на которых представлены этапы закрепления труб в коллекторах парогенератора:

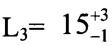

- на фиг. 1 - предварительная механическая развальцовка под сварку конца труб для минимизации (неполного устранения) кольцевых зазоров между концами труб и стенками отверстий механическим вальцеванием трехроликовой вальцовкой в интервале L1=6±1 мм, исчисляемом от внутренней поверхности коллектора, с ограничением крутящего момента на вале привода величиной 0.5-2.2 Нм;

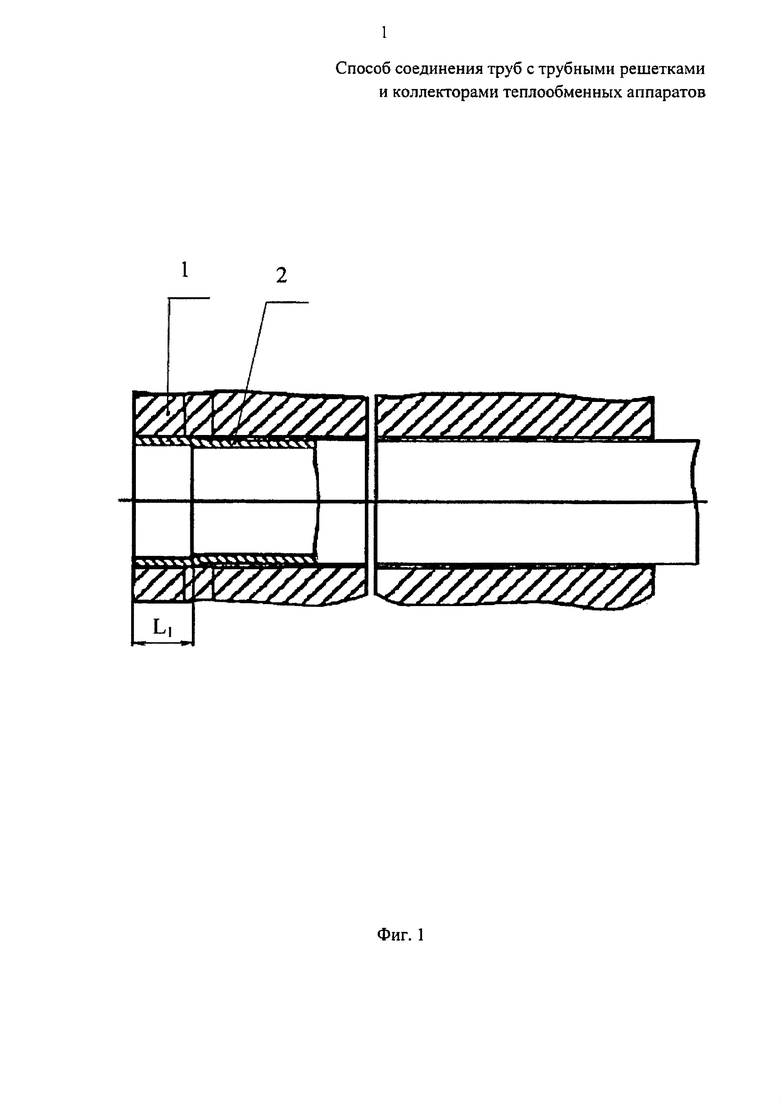

- на фиг. 2 - показана гидравлическая раздача концов труб на первом этапе, участок трубы, находящийся вне зоны гидравлической раздачи давлением 196+9,8 МПа, глубину гидравлической раздачи L2=165±2 мм;

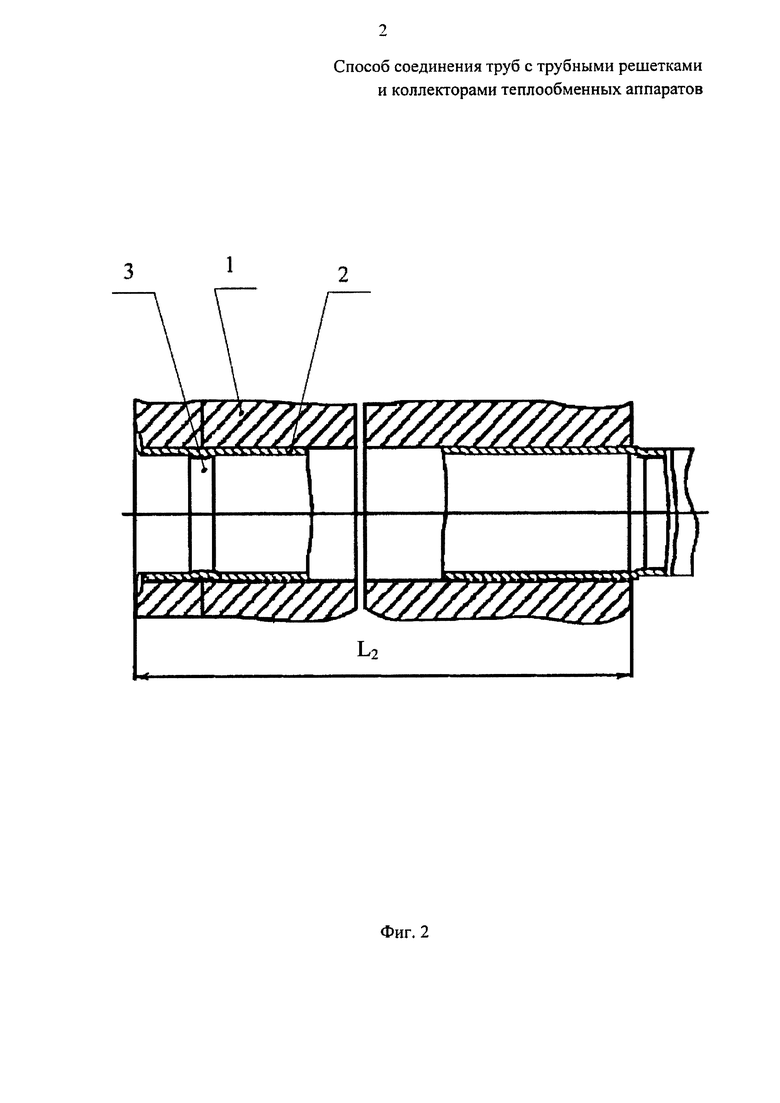

- на фиг. 3 - показано механическое вальцевание для удаления «кармана» после первого этапа гидравлической раздачи на глубину  , крутящий момент 1,96+0,196 Нм между зоной механического вальцевания конца труб и началом гидравлической раздачи;

, крутящий момент 1,96+0,196 Нм между зоной механического вальцевания конца труб и началом гидравлической раздачи;

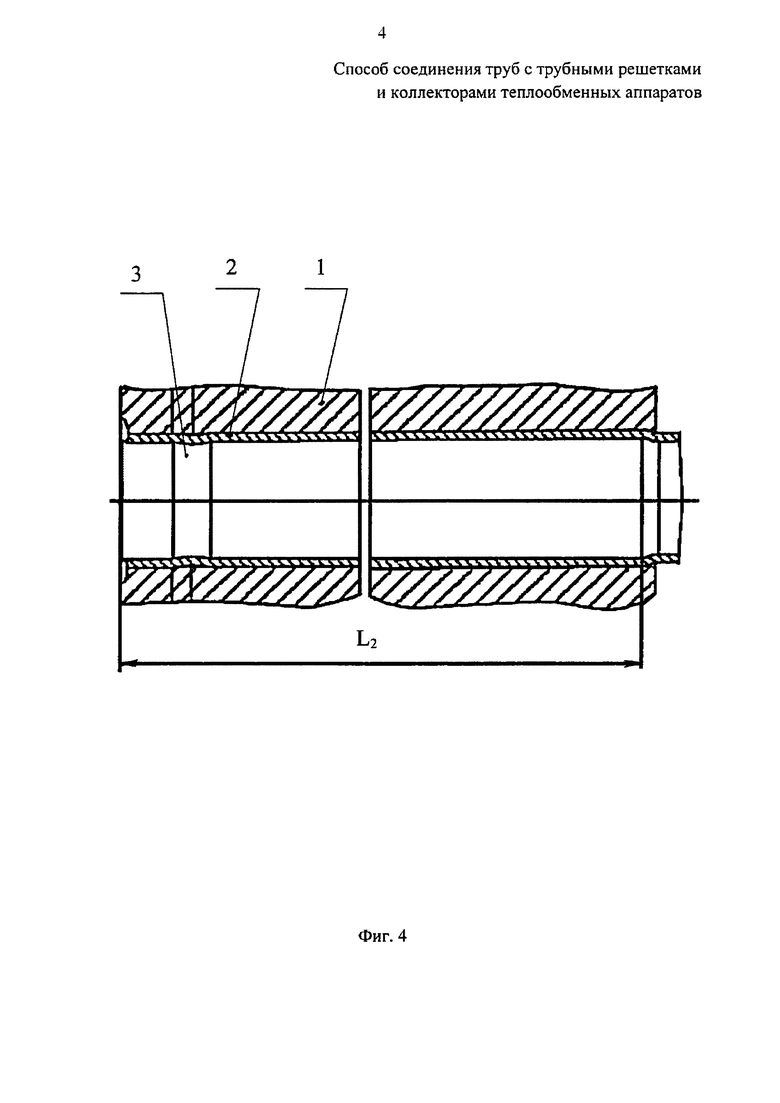

- на фиг. 4 - показана гидравлическая раздача концов труб на втором этапе, с давлением 343+9,8 МПа, длина гидравлической раздачи L2=165±2 мм;

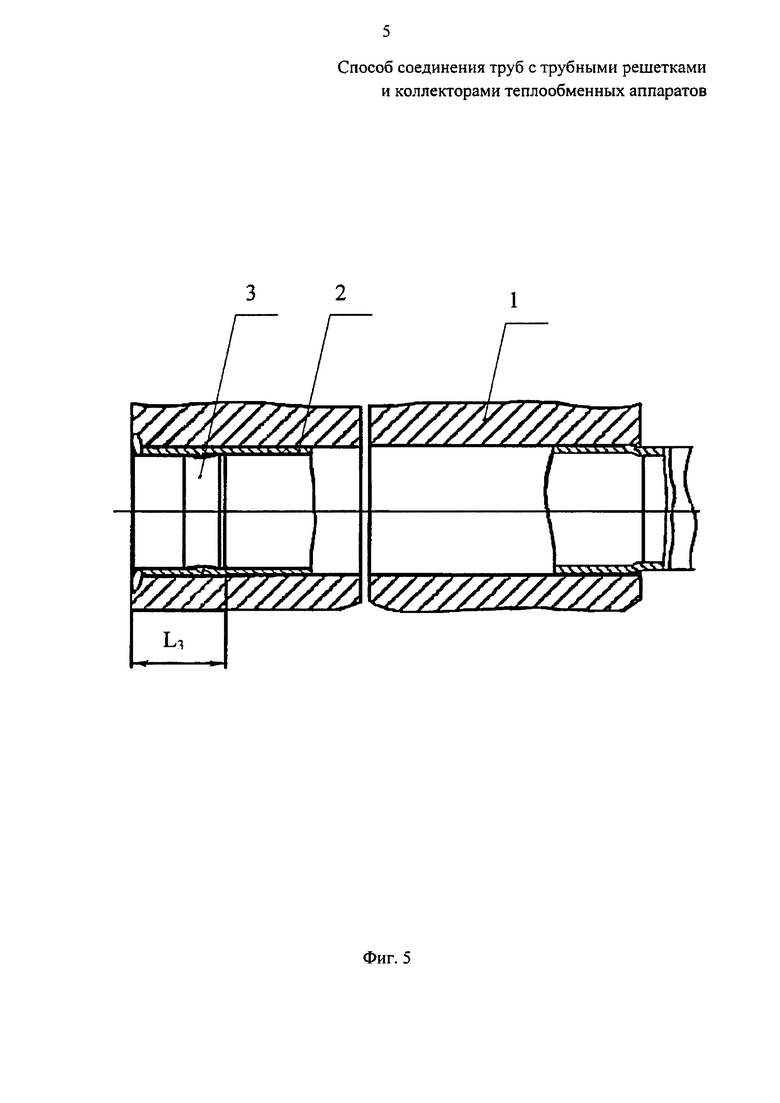

- на фиг. 5 - показано механическое вальцевание труб после второго этапа гидравлической раздачи для устранения «кармана» в зоне, примыкающей к внутренней поверхности коллектора на глубину  , крутящий момент 2,45+0,196 Нм;

, крутящий момент 2,45+0,196 Нм;

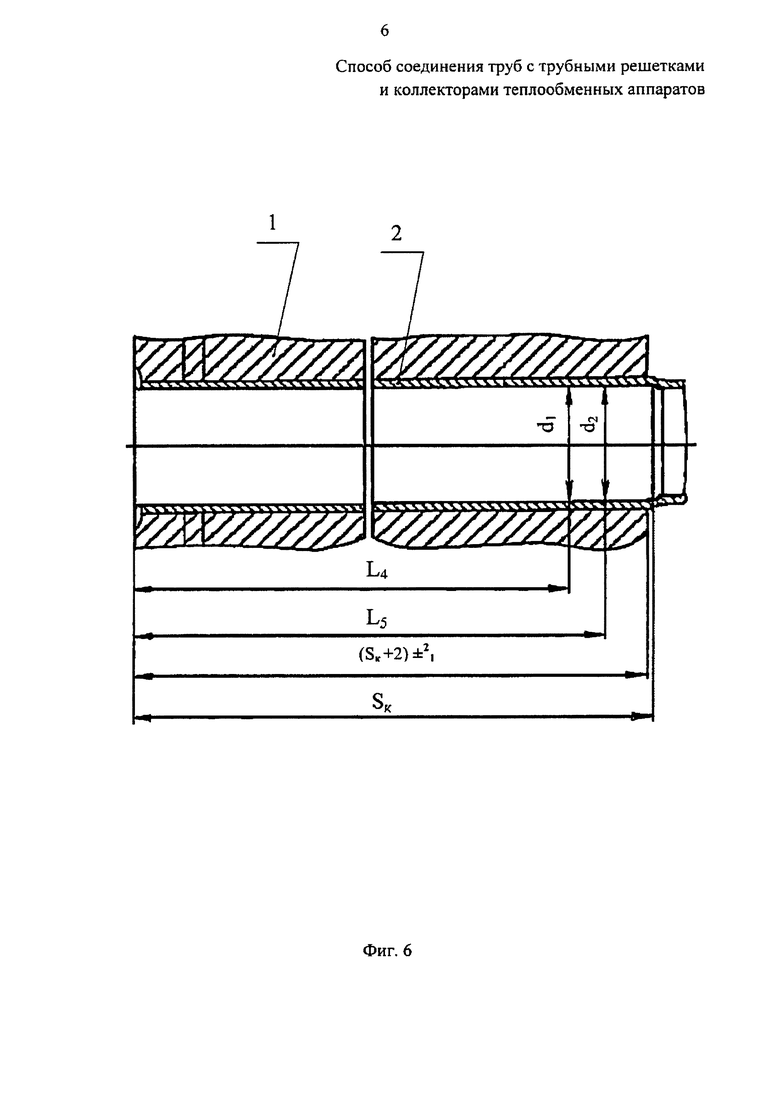

- на фиг. 6 - показана механическое вальцевание труб для удаления «кармана» в зоне, примыкающей к наружной поверхности коллектора (на выходе из коллектора), крутящим моментом величиной 2,94-3,92 Нм для обеспечения общей глубины развальцовки  , где Sк фактическая толщина коллектора, уступ на внутренней поверхности трубы в месте сопряжения участка, развальцованного методом гидравлической раздачи (диаметр d1) с участком, развальцованным механическим способом(диаметр d2), составляет не более 0.05 мм на глубине от L4=160 мм до L5=170 мм.

, где Sк фактическая толщина коллектора, уступ на внутренней поверхности трубы в месте сопряжения участка, развальцованного методом гидравлической раздачи (диаметр d1) с участком, развальцованным механическим способом(диаметр d2), составляет не более 0.05 мм на глубине от L4=160 мм до L5=170 мм.

Соединение труб с трубной решеткой выполняют с использованием известных в технике средств и технологических приемов, хотя сам процесс соединения имеет определенные отличия, устраняющие недостатки таких соединений, выполняемых по известным технологиям, и обеспечивает повышение надежности и долговечности ответственных узлов теплообменного оборудования.

Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов показан на примере закрепления змеевиков в коллекторах первого контура парогенераторов типа ПГВ-1000М, ПГВ-1000МКП.

После очистки внутренней поверхности труб (змеевиков), в отверстия коллектора 1 с толщиной стенки Sкол=171 мм вводят концы подготовленных труб (змеевиков) 2, устанавливают торцы труб 2 заподлицо относительно внутренней поверхности коллектора 1 или с заглублением 0-0,5 мм (фиг. 1). производят закрепление концов труб 2 под сварку путем предварительной механической развальцовки для минимизации, то есть неполного устранения кольцевых зазоров между концами труб и стенками отверстий коллектора 1 механическим вальцеванием трехроликовой вальцовкой в интервале 6±1 мм, исчисляемом от внутренней поверхности коллектора 1, с ограничением крутящего момента на вале привода величиной 0,5-2,2 Нм. После этого выполняют кольцевую сварку концов труб 2 с коллектором 1 с использованием известных устройств. Следующий этап соединения труб 2 с коллектором 1 заключается в гидравлической раздаче концов труб 2 в пределах толщины стенки коллектора 1. Гидравлическую раздачу осуществляют за два этапа. На первом этапе гидравлической раздачи в каждую трубу 2 вводят зонд (не показан) с уплотнительными элементами. По каналам зонда в кольцевой зазор между уплотнительными элементами и трубой 2 подают рабочую среду, поднимают ее давление до 196+9,8 МПа для раздачи трубы 2 на глубину L2=165±2 мм, выдерживают в течение 1-3 сек. (фиг. 2), при этом толщина стенки коллектора 1 составляет Sк=171 мм. (фиг. 6). После этого давление рабочей среды сбрасывают, зонд извлекают из труб 2. После первого этапа гидравлической раздачи в зоне, примыкающей к внутренней поверхности коллектора, возможно образование участка трубы 2, находящегося вне зоны гидравлической раздачи, то есть, не подвергнутой раздаче зоны 3, так называемого «кармана» 3 между зоной механического вальцевания переднего конца труб 2 и началом зоны гидравлической раздачи (фиг. 3). «Карман» 3 устраняют промежуточной операцией развальцовки трубы 2 в этой зоне. Эту операцию проводят механическим вальцеванием трехроликовой вальцовкой на глубину  относительно внутренней поверхности коллектора 1 с ограничением крутящего момента 1,96+0,196 Нм.

относительно внутренней поверхности коллектора 1 с ограничением крутящего момента 1,96+0,196 Нм.

Затем выполняют второй этап гидравлической раздачи концов труб, когда в трубу 2 вводят зонд с уплотнительными элементами, по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой 2 подают рабочую среду с давлением 343+9,8 МПа, выдерживают в течение 3-5 сек. При этом длина гидравлической раздачи концов труб 2 составляет L2=165±2 мм (фиг. 4). После второго этапа гидравлической раздачи возможно образование «кармана» в зоне 3, примыкающей к внутренней поверхности коллектора 1. Для удаления «кармана» 3 производят механическое вальцевание труб 1 с помощью трехроликовой вальцовки на глубину  , крутящим моментом на вале привода величиной 2,45+0,196 Нм. (фиг. 5).

, крутящим моментом на вале привода величиной 2,45+0,196 Нм. (фиг. 5).

Далее проводят механическую развальцовку труб 2 на выходе из коллектора 1 для удаления «кармана» в зоне 4 (фиг. 3), примыкающей к наружной поверхности коллектора, крутящим моментом на вале привода величиной 2,94-3,92 Нм для обеспечения общей глубины развальцовки  , где Sк - фактическая толщина коллектора 1 (фиг. 6). Уступ на внутренней поверхности трубы 2 в месте сопряжения участка, развальцованного методом гидравлической раздачи (диаметр d1) с участком, развальцованным механическим способом (диаметр d2), составляет не более 0.05 мм на глубине от L4=160 мм до L5=170 мм. (фиг. 6).

, где Sк - фактическая толщина коллектора 1 (фиг. 6). Уступ на внутренней поверхности трубы 2 в месте сопряжения участка, развальцованного методом гидравлической раздачи (диаметр d1) с участком, развальцованным механическим способом (диаметр d2), составляет не более 0.05 мм на глубине от L4=160 мм до L5=170 мм. (фиг. 6).

Предлагаемая технология заделки концов теплообменных труб (змеевиков) методом механической развальцовки и гидравлической раздачи) с кольцевыми уплотнениями применена при закреплении змеевиков в коллекторах первого контура парогенератора ПГВ-1000М, ПГВ-1000МКП.

Перед запрессовкой очистили внутреннюю поверхность труб (21956 отверстий в двух коллекторах) на длине не менее 200 мм от стенки коллектора и внутреннюю поверхность коллекторов теплоносителя первого контура (зону перфорации). Для запрессовки концы труб (змеевиков) ввели в отверстия коллектора. Затем провели предварительную механическую развальцовку концов труб для минимизации кольцевых зазоров между концами труб и стенками отверстий. Механическую развальцовку провели трехроликовой вальцовкой. Для этого настроили привод установки на крутящий момент 0.5-2.2 Нм, установили вальцовку в патрон привода машины, закрепили. Вставили вальцовку в отверстие и выполнили развальцовку на глубину 6±1 мм.

Далее провели первый этап гидравлической раздачи концов труб. Настроили установку для гидравлической раздачи и инструмент. В качестве инструмента использовали зонд высокого давления в виде длинного стержня с набором деталей из колец, втулки и наконечника. Глубину гидравлической раздачи задали 165±2 мм. В трубу ввели зонд с уплотнительными элементами, по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой подали рабочую среду с давлением 196+9,8 МПа, выдержали в течение 1-3 сек, после выдержки давление рабочей среды сбросили, зонд удалили. После гидравлической раздачи проверили длину гидравлической раздачи и величину раздачи (должна быть не менее 0,15 мм). Величина гидравлической раздачи составила 0,15 мм, длина гидравлической раздачи составили 165 мм. Величину раздачи определяли как среднеарифметическое значение двух замеров во взаимно перпендикулярных сечениях вдоль и поперек оси коллектора и под углом 45° относительно оси коллектора. При раздаче менее 0,15 мм соединение было подвергнуто повторной гидравлической раздаче. Для определения глубины раздачи 165±2 нутромер вводили в зону Sк+10 (Sк - толщина стенки коллектора), затем постепенно подводили его к зоне раздачи, при этом исходный диаметр трубы d1 увеличивается до диаметра трубы после гидравлической раздачи d2. Увеличение диаметра трубы в интервале до 165±2 мм свидетельствует о состоявшейся гидравлической раздаче на заданную глубину. После первого этапа гидравлической раздачи провели механическую развальцовку в зоне, примыкающей к внутренней поверхности коллектора трехроликовой вальцовкой для устранения «кармана» между зоной механического вальцевания переднего конца труб и началом зоны гидравлической раздачи. Настроили на приводе вальцовочной машины крутящий момент 1,96+0,196 Нм в соответствии с руководством по эксплуатации устройства, настроили вальцовку на заданную глубину  мм, провели вальцевание трубки, выдерживая заданный размер.

мм, провели вальцевание трубки, выдерживая заданный размер.

Далее провели второй этап гидравлической раздачи концов труб. В трубу ввели зонд с уплотнительными элементами, по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой подали рабочую среду с давлением 343+9,8 МПа, выдержали в течение 3-5 сек. После выдержки давление рабочей среды сбросили, зонд удалили. Проверили длину гидравлической раздачи и величину раздачи. Величина гидравлической раздачи составила 0,15 мм, глубина гидравлической раздачи составила 166 мм. После второго этапа гидравлической раздачи провели механическую развальцовку трехроликовой вальцовкой на выходе для устранения «кармана» в зоне, примыкающей к внутренней поверхности коллектора. Настроили на приводе вальцовочной машины крутящий момент Мкр=2,45+0,196 Нм в соответствии с руководством по эксплуатации устройства, настроили вальцовку на глубину  мм., провели вальцевание трубки, выдерживая заданный размер. На выходе из коллектора провели механическую развальцовку труб с учетом результатов замеров фактической толщины стенки коллекторов в зоне перфорации - Sк. Настроили на приводе вальцовочной машины крутящий момент 2,94-3,92 Нм в соответствии с руководством по эксплуатации устройства, настроили вальцовку на заданную глубину, выполнили развальцовку трубы на выходе из коллектора. При этом общая глубина развальцовки составила

мм., провели вальцевание трубки, выдерживая заданный размер. На выходе из коллектора провели механическую развальцовку труб с учетом результатов замеров фактической толщины стенки коллекторов в зоне перфорации - Sк. Настроили на приводе вальцовочной машины крутящий момент 2,94-3,92 Нм в соответствии с руководством по эксплуатации устройства, настроили вальцовку на заданную глубину, выполнили развальцовку трубы на выходе из коллектора. При этом общая глубина развальцовки составила  , где Sк - фактическая толщина коллектора. Уступ на внутренней поверхности трубы в месте сопряжения участка, развальцованного методом гидравлической раздачи с участком, развальцованным механическим способом, составил не более 0.05 мм на глубине от 160 мм до 170 мм.

, где Sк - фактическая толщина коллектора. Уступ на внутренней поверхности трубы в месте сопряжения участка, развальцованного методом гидравлической раздачи с участком, развальцованным механическим способом, составил не более 0.05 мм на глубине от 160 мм до 170 мм.

В процессе всего способа запрессовки проводился постоянно контроль качества заделки труб в коллекторе, включающий контроль на стадиях механической развальцовки под сварку, для удаления «карманов» после двух этапов гидравлической раздачи концов труб, непосредственно на этапах гидравлической раздачи, а также режимов запрессовки труб: крутящий момент на вале привода, глубину развальцовки, рабочее давление при гидравлической раздаче, время и длину раздачи, глубину механической развальцовки, размеры зонда, контроль геометрических размеров трубок после каждой гидравлической раздачи и развальцовки и т.д.

Таким образом, использование предлагаемого способа запрессовки труб обеспечивает практически полное устранение кольцевого зазора (зазор не более 30 мкм) между трубой и стенками отверстий в трубной решетке без остаточной деформации последней, повышает надежность и долговечность теплообменного оборудования ответственного назначения. Проведенные исследования и проверка находящегося в эксплуатации оборудования, в котором использован предлагаемый способ запрессовки труб, это полностью подтвердили. Изобретение применимо при изготовлении трубных пучков тепло-обменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения труб с коллектором теплообменного аппарата | 2018 |

|

RU2693713C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С КОЛЛЕКТОРОМ ПАРОГЕНЕРАТОРА | 2012 |

|

RU2524461C2 |

| Способ закрепления теплообменных труб в подогревателях высокого давления камерного типа | 2020 |

|

RU2752718C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| Полуавтомат для развальцовки труб в трубных решетках аппаратов | 1960 |

|

SU145205A1 |

| Установка для развальцовки труб в коллекторах | 1980 |

|

SU891196A1 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ РАЗВАЛЬЦОВКОЙ | 2007 |

|

RU2360762C2 |

| ВАЛЬЦОВКА | 2005 |

|

RU2294258C2 |

| КОЛЛЕКТОР ТЕПЛОНОСИТЕЛЯ ПАРОГЕНЕРАТОРА С U-ОБРАЗНЫМИ ТРУБАМИ ГОРИЗОНТАЛЬНОГО ТЕПЛООБМЕННОГО ПУЧКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570964C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для закрепления труб в трубных решетках теплообменных аппаратов с использованием механической развальцовки и гидравлической раздачи. Способ включает установку концов труб в отверстиях коллектора с заглублением относительно внутренней поверхности коллектора, механическую развальцовку концов труб под сварку до соприкосновения трубы и стенки отверстия для минимизации кольцевых зазоров между концами труб и стенками отверстий, гидравлическую раздачу концов труб в отверстиях коллектора в два этапа. После каждого этапа гидравлической раздачи проводят механическое вальцевание для устранения «кармана» в зоне, примыкающей к внутренней поверхности коллектора. На выходе из коллектора проводят механическую развальцовку труб для устранения кармана в зоне, примыкающей к внутренней поверхности коллектора с учетом результатов замеров фактической толщины стенки коллекторов в зоне перфорации. Повышается надежность узла крепления теплообменных труб в коллекторе парогенератора. 6 ил.

Способ соединения труб с коллектором теплообменного аппарата, включающий установку концов труб в отверстие коллектора, последующее их закрепление путем механической развальцовки каждой трубы до соприкосновения трубы и стенки отверстия, приварки каждой трубы к коллектору, гидравлической раздачи ее конца в отверстии коллектора за два этапа, при этом на первом этапе в трубу вводят зонд с уплотнительными элементами, по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду под давлением 196+9,8 МПа и выдерживают в течение 1-3 сек, сбрасывают давление рабочей среды, извлекают зонд и производят механическое вальцевание для устранения кармана в зоне, примыкающей к внутренней поверхности коллектора, крутящим моментом 1,96+0,196 Нм, производят второй этап гидравлической раздачи, при котором в трубу вводят зонд с уплотнительными элементами с последующей подачей рабочей среды под давлением 343+9,8 МПа в кольцевой зазор между уплотнительными элементами и трубой, выдерживают в течение 3-5 сек, осуществляют механическое вальцевание для устранения кармана в зоне, примыкающей к внутренней поверхности коллектора с ограничением крутящего момента 2,45+0,196 Нм, и кармана в зоне, примыкающей к наружной поверхности коллектора при ограничении крутящего момента 2,94-3,92 Нм, отличающийся тем, что торец каждой трубы устанавливают с заглублением относительно внутренней поверхности коллектора 0-0,5 мм, механическую развальцовку ее конца под сварку выполняют для минимизации и неполного устранения кольцевых зазоров между концом трубы и стенками отверстий на глубину 6±1 мм, исчисляемую от внутренней поверхности коллектора, с ограничением крутящего момента на вале привода величиной 0,5-2,2 Нм, гидравлическую раздачу концов труб на первом и втором этапах выполняют на глубину 165±2 мм, механическое вальцевание для устранения кармана после первого и второго этапов гидравлической раздачи в зоне, примыкающей к внутренней поверхности коллектора, выполняют на глубину 15

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С КОЛЛЕКТОРОМ ПАРОГЕНЕРАТОРА | 2012 |

|

RU2524461C2 |

| Способ развальцовки труб в трубной решетке | 1974 |

|

SU950468A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2402501C1 |

Авторы

Даты

2018-05-28—Публикация

2017-04-26—Подача