Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных отверстиях теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформированная материала трубы.

Известен способ закрепления труб в трубных решетках, включающий выполнение на конце трубы гофр, установку конца трубы в отверстие трубной решетки с последующим закреплением трубы в трубной решетке путем механического воздействия на внутреннюю поверхность конца трубы, выступающего над лицевой поверхностью трубной решетки (см. а. с. 1185046, МПК F 28 F 9/16, Бюл. 38, от 15.10.85).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести ограниченную применимость из-за трудностей, связанных с установкой подобных труб в отверстия трубных решеток.

Известен также способ закрепления труб в трубных решетках с образованием комбинированного вальцовочного соединения, включающий установку трубы одним концом в отверстие трубной решетки с расположением торца трубы над лицевой поверхностью трубной решетки, фиксацию трубы от возможного перемещения, сварку ее с трубной решеткой и образование вальцовочного соединения путем развальцовки трубы роликами механической вальцовки (см. ОСТ 26-02-1015-85. Крепление труб в трубных решетках, Москва, Министерство химического и нефтяного машиностроения, 1985 г. - прототип).

Применительно к тонкостенным трубным решеткам (толщина стенки 20-30 мм), недостатком известного способа закрепления труб в трубных решетках является коробление трубной решетки от механического воздействия на стенки трубного отверстия и термических напряжений при выполнении операции сварки трубы с лицевой поверхностью трубной решетки. Результатом коробления трубной решетки является нарушение контакта между соединяемыми элементами со стороны внутренней поверхности трубной решетки. Последнее, с учетом наличия сварного шва и тонкостенности трубной решетки, приводит к интенсивной щелевой коррозии.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы применительно к тонкостенным трубным решеткам устранял возможность образования щелевой коррозии между соединяемыми элементами, гарантировал бы повышенные служебные характеристики комбинированных соединений, и в том числе, коррозионной их стойкости.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках с образованием комбинированного вальцовочного соединения, включающем установку трубы одним концом в отверстие трубной решетки с расположением торца трубы над лицевой поверхностью трубной решетки, фиксацию трубы от возможного перемещения, сварку ее с трубной решеткой и образование вальцовочного соединения путем развальцовки трубы роликами механической вальцовки, согласно изобретению предварительно конец трубы калибруют по внешнему диаметру на участке длиной, превышающей толщину трубной решетки, после чего обжимают часть калиброванного участка трубы с получением участка кольцевой жесткости в форме усеченного конуса, установку трубы в трубное отверстие осуществляют с расположением участка кольцевой жесткости в плоскости внутренней поверхности трубной решетки, а развальцовку трубы ведут в две стадии, первую из которых осуществляют перед сваркой трубы с трубной решеткой с обеспечением внеконтактной деформации в радиальном направлении участка кольцевой жесткости и формированием участка кольцевой плотности между внутренней кромкой отверстия трубной решетки и упомянутым участком кольцевой жесткости трубы.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать комбинированные вальцовочные соединения с возможностью устранения образования щелевой коррозии между соединяемыми элементами и гарантировать повышенные служебные характеристики комбинированных вальцовочных соединений, в том числе по коррозионной стойкости.

Это объясняется тем, что новый технологический процесс, основанный на предлагаемом изобретении, строго увязан с диаметром трубного отверстия. Так, по известному диаметру трубного отверстия предварительно производят калибровку конца трубы жестким пуансоном, обеспечивая односторонний зазор между трубой и стенками трубного отверстия не более 0,025 мм. При этом длина калиброванного участка трубы превышает толщину трубной решетки.

Гарантирование повышенных служебных характеристик при увеличенном сроке межремонтного пробега достигается на первой стадии развальцовки трубы формированием кольцевой плотности между соединяемыми элементами на внутренней кромке трубного отверстия, а также формированием поля сжимающих остаточных напряжений в трубе на отрезке длины между сварным швом и внутренней кольцевой кромкой трубного отверстия.

Операция сварки трубы с лицевой поверхностью трубной решетки формирует термические напряжения, вызывающие сжатие трубы на длине между сварным швом и внутренней кромкой трубного отверстия, что предопределяет создание дополнительных сжимающих напряжений на контактной поверхности соединяемых элементов.

В результате второй стадии развальцовки трубы, выполняемой в строгих деформационных рамках для соединяемых элементов, фиксируется достигнутое состояние последних.

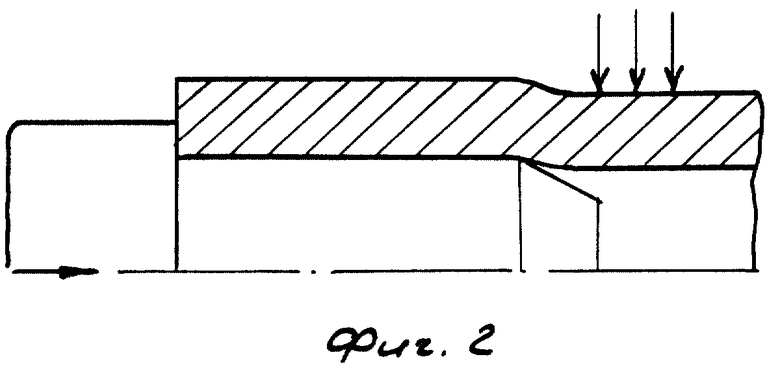

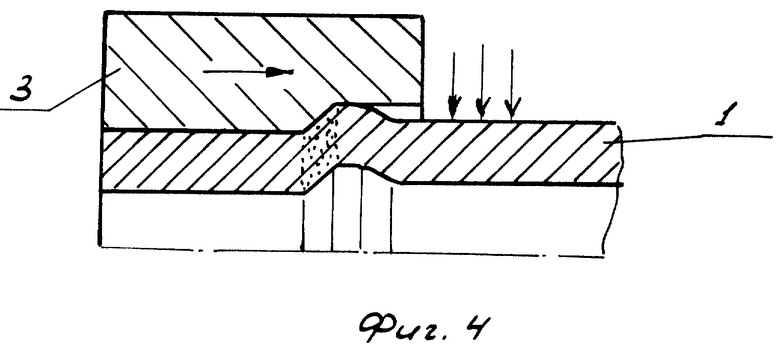

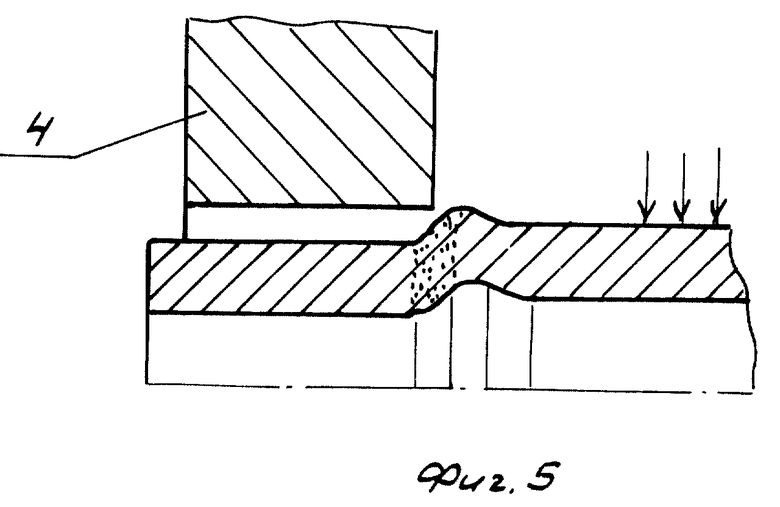

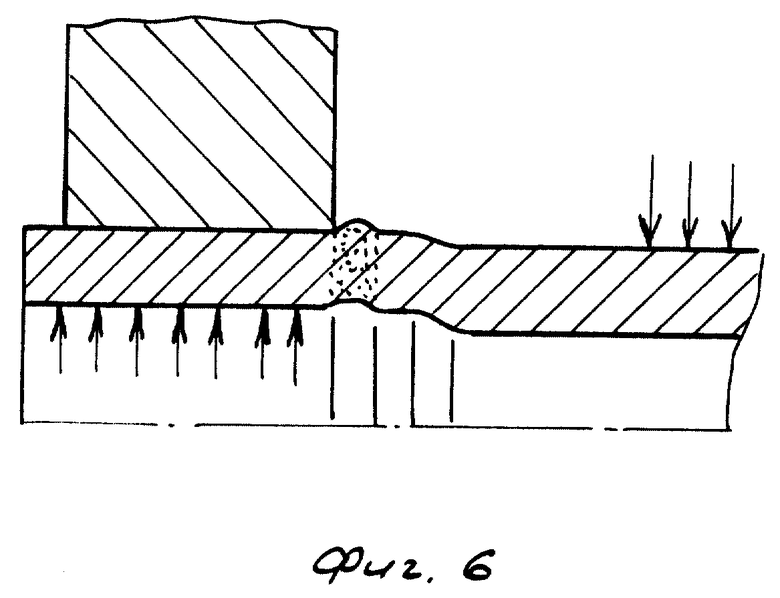

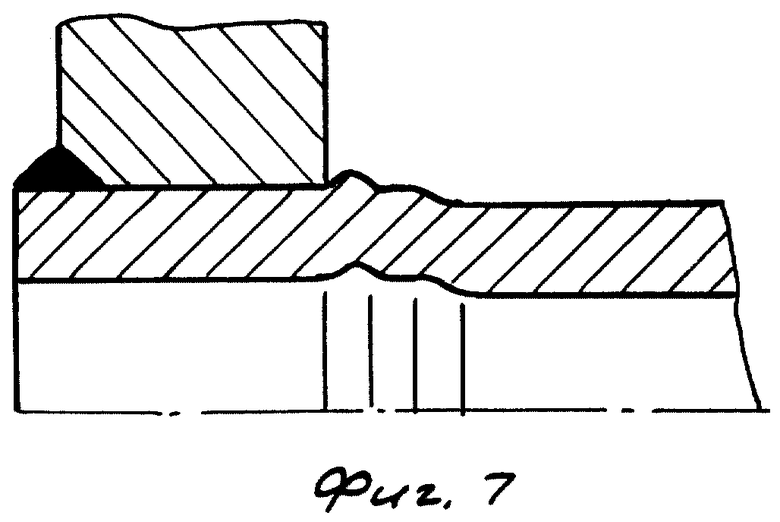

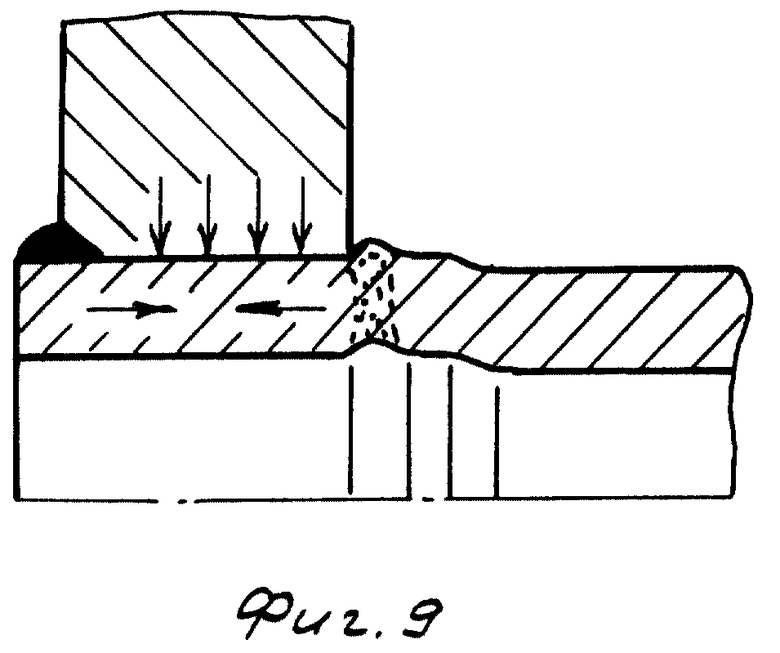

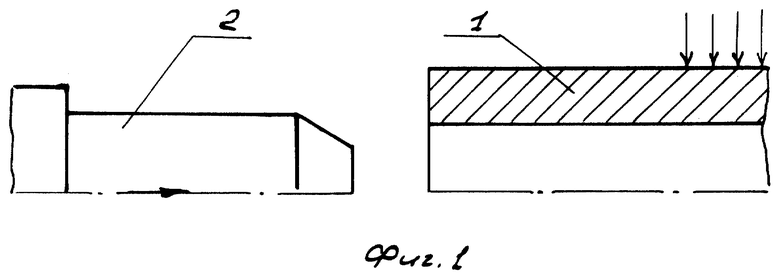

Сущность изобретения поясняется чертежами, где на фиг. 1 показана теплообменная труба и ступенчатый пуансон перед выполнением операции калибровки внешнего диаметра трубы; на фиг. 2 - стадия окончания калибровки внешнего диаметра трубы; на фиг. 3 - теплообменная труба и инструментальная матрица перед выполнением операции обжима калиброванного участка; на фиг. 4 - стадия окончания операции обжима конца трубы; на фиг. 5 - трубная решетка и теплообменная труба перед выполнением первой стадии развальцовки трубы; на фиг. 6 - окончание первой стадии развальцовки трубы с обеспечением контакта ее внешней поверхности со стенкам трубного отверстия; на фиг. 7 - труба и трубное отверстие после выполнения операции сварки; на фиг. 8 - окончание второй стадии развальцовки трубы; на фиг. 9 - комбинированное вальцовочное соединение.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1 (фиг. 1), например, из стали 10, прошедшую подготовительные операции на концах (правка, резка в меру, зачистка внешних поверхностей до металлического блеска), подвергают операции калибровки внешнего диаметра в соответствии с диаметром трубного отверстия. Для чего трубу закрепляют от возможного перемещения и, внедряя в ее отверстие малую ступень пуансона 2 (фиг. 2), производят калибровку внешнего диаметра трубы на длине, большей, чем толщина трубной решетки. Таким образом, внешний диаметр трубы становится меньше диаметра трубного отверстия на величину в 0,05 мм.

Далее трубу подвергают обжиму в инструментальной матрице 3 (фиг. 3). Последняя имеет две цилиндрические полости, соединенные коническим участком шириной в 2 мм. Причем полость с большим отверстием предназначена для размещения трубы с исходным диаметром. Соосное перемещение матрицы относительно неподвижного калиброванного участка трубы вызывает пластическую деформацию материала трубы и приобретение ею внешнего диаметра, определяемого диаметром полости матрицы с минимальным поперечным сечением. Переход от калиброванного участка трубы к обжатому ее участку осуществляется посредством участка, имеющего поперечное сечение в виде усеченного конуса. Малая высота конуса (2 мм) и повышенные механические свойства материала трубы позволяют говорить о сформированной кольцевой жесткости (фиг. 4).

Затем трубу профилированным концом устанавливают (фиг. 5) в бесканавочном отверстии трубной решетки 4. Со стороны лицевой поверхности решетки по периметру трубного отверстия выполнена кольцевая выемка под углом 45o с длиной катета, равной толщине стенки трубы. Установка трубы в отверстии трубной решетки производится таким образом, что кольцевая жесткость размещается в плоскости внутренней поверхности трубной решетки. Контроль правильности установки трубы проводится по замеру выступания ее торца над лицевой поверхностью трубной решетки.

В отверстие трубы вводят механическую вальцовку, содержащую рабочие ролики, и производят первую стадию развальцовки трубы (прикладываемое усилие от роликов вальцовки к внутренней поверхности трубы условно показано стрелками). Радиальная деформация обжатого конца трубы при ее развальцовке сопровождается тем, что наблюдается одноименная деформация кольцевой жесткости и, как следствие, - деформация калиброванного участка трубы. Так что при завершении первой стадии развальцовки трубы формируется кольцевая плотность соединяемых элементов на внутренней кромке трубного отверстия (фиг. 6).

После этого производят сварку трубы (фиг. 7) с лицевой поверхностью трубного отверстия (плавящимся электродом в защитной среде, например, аргона). Нагрев участка трубы при ее сварке с трубной решеткой и последующее охлаждение в условиях фиксируемости трубы по внутренней кромке трубного отверстия предопределяют появление сжимающих напряжений на длине трубы, равной толщине трубной решетки.

Дальнейшая строго регламентируемая вторая стадия развальцовки трубы (фиг. 8) не вызывает коробления трубной решетки и разрушения сварного шва, поскольку производится без сдвига сварного шва относительно кромки отверстия трубной решетки.

Получаемое комбинированное соединение (фиг. 9) отличается высокими служебными характеристиками и его выполнение не сопровождается короблением трубной решетки.

Полученное комбинированное вальцовочное соединение характеризуется наличием прогнозируемых (по местоположению) кольцевых плотностей с контролируемыми деформациями элементов соединения при устранении причин разрушения сварного шва (фиг. 6).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь Х18Н10Т) труб в трубных решетках из той же стали толщиной 20 мм.

На лицевой поверхности трубной решетки по периметру отверстий выполнялись кольцевые выемки треугольного поперечного сечения, имевшие следующие геометрические размеры: 1,5 х 1,5 мм.

Исходные геометрические размеры трубы составляли: внешний диаметр - 16 мм, толщина стенки - 1, 5 мм и длина 1200 мм.

Технологическая оснастка для выполнения калибровки и обжима концов трубы изготавливалась из стали X12М, имевшей твердость после закалки HRC= 56-58 ед. , по 7-му квалитету точности.

Калибровку концов труб (до диаметра 16,3 мм) и их обжим производили на гидравлической установке двойного действия при усилиях 0,15-0,17 МН, обеспечивающих уменьшение внешнего диаметра трубы до 15,4 мм.

Бесканавочные отверстия трубной решетки выполняли диаметром 16,35 мм по стандартной для этого случая технологии.

Операцию сварки трубы с лицевой поверхностью трубной решетки выполняли плавящимся электродом (проволока из нержавеющей стали) в защитной среде аргона на рекомендуемых стандартами режимах.

Развальцовку труб осушествляли за две стадии отечественными вяльцовками на стенде фирмы "Индреско" (США).

Исследования характеристик прочности и плотности полученных комбинированных вальцовочных соединений выявили их повышенные (и том числе по коррозионной стойкости) значения по отношению к аналогичным вальцовочным соединениям, полученным по традиционной технологии.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ КОМБИНИРОВАННОГО ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2198051C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2179903C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при образовании комбинированных вальцовочных соединений труб с трубными решетками теплообменных аппаратов. Конец трубы предварительно калибруют по внешнему диаметру на участке длиной, превышающей толщину трубной решетки. Часть калиброванного участка трубы обжимают с получением участка кольцевой жесткости в форме усеченного конуса. Трубу устанавливают одним концом в трубное отверстие решетки с расположением участка кольцевой жесткости в плоскости внутренней решетки. Торец трубы размещают над лицевой поверхностью трубной решетки. Трубу фиксируют от возможного перемещения, после чего производят первую стадию развальцовки трубы роликами механической вальцовки. При этом обеспечивают внеконтактную деформацию в радиальном направлении участка кольцевой жесткости и формируют участок кольцевой плотности между внутренней кромкой трубного отверстия трубной решетки и участком кольцевой жесткости, затем трубу сваривают с трубной решеткой и осуществляют вторую стадию развальцовки. В результате обеспечивается повышение служебных характеристик полученных комбинированных соединений, в том числе их коррозионной стойкости. 9 ил.

Способ закрепления труб в трубных решетках с образованием комбинированного вальцовочного соединения, включающий установку трубы одним концом в отверстие трубной решетки с расположением торца трубы над лицевой поверхностью трубной решетки, фиксацию трубы от возможного перемещения, сварку ее с трубной решеткой и образование вальцовочного соединения путем развальцовки трубы роликами механической вальцовки, отличающийся тем, что предварительно конец трубы калибруют по внешнему диаметру на участке длиной, превышающей толщину трубной решетки, после чего обжимают часть калиброванного участка трубы с получением участка кольцевой жесткости в форме усеченного конуса, установку трубы в трубное отверстие осуществляют с расположением участка кольцевой жесткости в плоскости внутренней поверхности трубной решетки, а развальцовку трубы ведут в две стадии, первую из которых осуществляют перед сваркой трубы с трубной решеткой с обеспечением внеконтактной деформации в радиальном направлении участка кольцевой жесткости и формированием участка кольцевой плотности между внутренней кромкой отверстия трубной решетки и упомянутым участком кольцевой жесткости трубы.

| Отраслевой стандарт | |||

| Крепление труб в трубных решетках, ОСТ 26-02-1015-85 | |||

| - М., 01.01.1987 | |||

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| US 4413395, 08.11.1983 | |||

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2002-01-10—Публикация

2000-02-01—Подача