Изобретение относится к области металлургии, в частности к литейным жароизносостойким чугунам, и может быть использовано в сельхозтехнике, строительно-отделочных машинах, в деталях размольного, дробеметного и горно-шахтного оборудования, а также в коксохимическом производстве.

Известен чугун, содержащий углерод, кремний, марганец, хром, никель, титан, ниобий и железо при следующем соотношении компонентов, масс. %:

(см. патент РФ № 2319780, С22С 37/06).

Недостатками известного чугуна являются невысокие износостойкость, окалиностойкость и ростоустойчивость за счет того, что в указанном химическом составе отсутствует алюминий. Алюминий способствует образованию тонких защитных пленок шпинельного типа (плотное вещество с хорошей адгезией к металлу) с минимальной концентрацией дефектов, диффузия сквозь такую оксидную пленку крайне затруднительна. Из-за отсутствия защитной пленки протекают процессы внутреннего и наружного окисления чугуна, необратимого увеличения объема отливки (роста). В результате роста может происходить коробление, растрескивание деталей. Возникающие растягивающие напряжения ускоряют процесс высокотемпературного окисления.

Наиболее близким аналогом к заявляемому объекту является износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, титан, ниобий, алюминий и железо при следующем соотношении компонентов, масс. %:

(см. патент РФ № 2374351, С22С 37/08).

Известный чугун при достаточно высокой износостойкости в условиях интенсивного абразивного и ударно-абразивного изнашивания имеет низкие показатели жаростойкости, а именно окалиностойкость и ростоустойчивость. Это объясняется тем, что количество марганца и алюминия в указанных пределах не обеспечивают максимальной стабильности структуры при высоких температурах.

Техническая проблема, решаемая изобретением, заключается в повышении жаростойкости и износостойкости комплексно-легированного белого чугуна.

Поставленная проблема решается тем, что известный чугун, содержащий углерод, кремний, марганец, хром, титан, никель, ниобий, алюминий и железо, согласно изобретению, дополнительно содержит бор при следующем соотношении компонентов, масс.%:

Содержание углерода в указанных пределах обеспечивает образование карбидов типа М7C3, которые способствуют повышению износостойкости чугуна. При введении в чугун углерода в количестве менее 2,0% уменьшается объемная доля карбидов, что снижает износостойкость, а при содержании его более 2,3% металлическая основа обедняется хромом, что отрицательно сказывается на ростоустойчивости и окалиностойкости чугуна.

Никель в указанном количестве в сочетании с марганцем способствует получению стабильной однофазной аустенитной структуры металлической основы, повышает жаростойкость чугуна. Значительное повышение окалиностойкости и ростоустойчивости может быть достигнуто при комплексном легировании хромом и никелем.

Хром в указанном количестве необходим для образования комплексных карбидов типа М7C3, он повышает сопротивляемость окислению металлической основы чугуна, что обеспечивает высокую абразивную износостойкость и жаростойкость отливок. При содержании хрома менее 18%, в структуре чугуна образуются наряду с карбидами М7C3 карбиды типа М3C, уменьшается содержание хрома в металлической основе, появляются продукты распада аустенита, что снижает жаро-, износостойкость чугуна. При содержании хрома более 19% в структуре чугуна появляются крупные первичные карбиды, что приводит к снижению жаро-, износостойких свойств (Петроченко Е.В., Молочкова О.С. Анализ взаимосвязи химического состава, условий охлаждения при затвердевании с особенностями строения сплавов, окисленной поверхности и свойствами комплексно-легированных белых чугунов // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2011. № 4 (36). С. 50–53).

Кремний в заявляемом количестве является технологической добавкой. Содержание кремния в количестве менее 0,4 % не обеспечивает достаточной жидкотекучести чугуна. Превышение его концентрации в сплаве более 0,7 % - вредно, т.к. увеличивается загрязненность отливок, в структуре обнаруживаются неметаллические включения, которые выделяются в межосных пространствах дендритов аустенита снижает устойчивость аустенитной структуры (В.А. Тейх, Ри Хосен, А.Н. Литвиненко, Г.С. Дзюба. Раскисление и рафинирование высокохромистого износостойкого чугуна. Литейное производство, 1984, №8, с. 10).

Марганец в указанных пределах обеспечивает получение стабильной аустенитной структуры металлической основы. При содержании марганца менее 4,0% снижается устойчивость аустенита (Ульянин Е.А. Коррозионностойкие стали и сплавы: справочник. – М.: Металлургия, 1980. – 208 с.). Увеличение содержания марганца более 4,5% приводит к обеднению металлической основы чугунов углеродом и хромом, что снижает жаро- и абразивостойкость (Колокольцев В.М., Петроченко Е.В., Молочкова О.С. Влияние Al на фазовый состав, структуру и свойства жароизносостойкого чугуна системы Cr–Mn–Ni–Ti. Черные металлы. 2018. № 7. С. 6-11.).

Титан переохлаждает расплавленный чугун, способствуя повышению износостойкости чугуна за счет выделения устойчивых карбидов титана, размеры которых меньше размеров карбидов хрома, и они находятся, в основном, в виде изолированных включений (Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. Введение в коррозионную науку и технику. – М.: Химия, 1988. – 455 с.). Карбиды титана располагаются в аустенитной матрице и на границах фаз матрица-карбид. Титан устраняет столбчатое строение отливок, способствует измельчению дендритов аустенита и эвтектических колоний, модифицирует чугун, что позволяет получать однородные механические свойства по толщине отливок, стабилизирует структуру. При содержании титана менее 0,2% стабилизирующее влияние будет незначительное, так как невелико количество карбидов TiC. При содержании титана свыше 0,6% в чугуне образуются пленочные включения оксидов титана больших размеров, которые располагаются по границам аустенитных зерен, что снижает износостойкость и жидкотекучесть чугуна.

При содержании алюминия в чугуне до 1,5% происходит повышение концентраций вакансий в окалине вследствие частичного замещения двухвалентных атомов железа и никеля трехвалентными атомами алюминия. Повышение числа вакансий влечет за собой ускорение диффузии кислорода к поверхности металла. Это приводит к снижению жаростойкости чугуна.

Существенное повышение окалиностойкости следует ожидать при введении алюминия в сплав в количестве 1,5-2,0%. Это связано с образованием шпинели FeO(Cr2O3, Al2O3) и собственного стабильного оксида Al2O3 (Бобро Ю.Г. Алюминиевые чугуны. – Харьков: ХГУ, 1964. – 195 с). При содержании алюминия 1,5 и 2% в структуре металлической основы преобладает однофазный γ-твердый раствор (аустенит), а при содержании алюминия выше заявляемого значения металлическая основа становится двухфазной, она состоит на 77–92% из феррита и 23-8% аустенита. Происходит образование в формирующихся оксидных пленках большого числа дефектов различной природы, что приводит к их растрескиванию, снижению их защитных функций в процессе эксплуатации и полному разрушению поверхности изделия.

При легировании ниобием в белых чугунах образуются комплексные карбиды (Nb, Ti)C. Эти карбиды, имеющие малую скорость коагуляции и обладающие термической стойкостью, способны сохранять механические свойства сплавов при высоких температурах в течение продолжительного времени, что приводит к повышению жаростойкости и износостойкости. Ниобий, как сильный карбидообразующий элемент, связывает углерод в стойкие карбиды, тем самым предотвращает образование карбидов хрома. Содержание хрома в металлической основе увеличивается с ростом количества ниобия, вводимого в чугун, что повышает окалиностойкость сплава (Колокольцев В.М., Петроченко Е.В., Молочкова О.С. Влияния легирования ниобием на структурно-фазовый состав, механические и специальные свойства чугунов системы Cr-Mn-Ni-Ti. Черные металлы. 2019. № 2. С. 18-24). При содержании ниобия в чугуне менее 1,5 % износостойкость и твердость низкие, это связано с уменьшением объемной доли карбидов МС. При содержании ниобия свыше 2,0 %, в чугуне происходит вывод избыточного углерода из твердого раствора, что снижает износостойкость чугуна.

Бор, как поверхностно активный элемент, оказывает сильное влияние на процессы кристаллизации, улучшает состояние границ зерен, измельчает зерно и дополнительно раскисляет металл. Также бор снижает размеры эвтектических колоний и устраняет транскристаллизацию в белых чугунах. Бор является модификатором 2 рода и способствует повышению всего комплекса эксплуатационных свойств. При содержании бора в заявляемом чугуне менее 0,01% его модифицирующее влияние не велико. При содержании бора в количестве более 0,03% это приводит к укрупнению и росту карбидов и уменьшению фактора формы, т.е. к огрублению структуры. Таким образом, происходит снижение модифицирующего эффекта, называемого перемодифицированием или «старением» модифицирующего эффекта.

Железо является основой заявляемого чугуна.

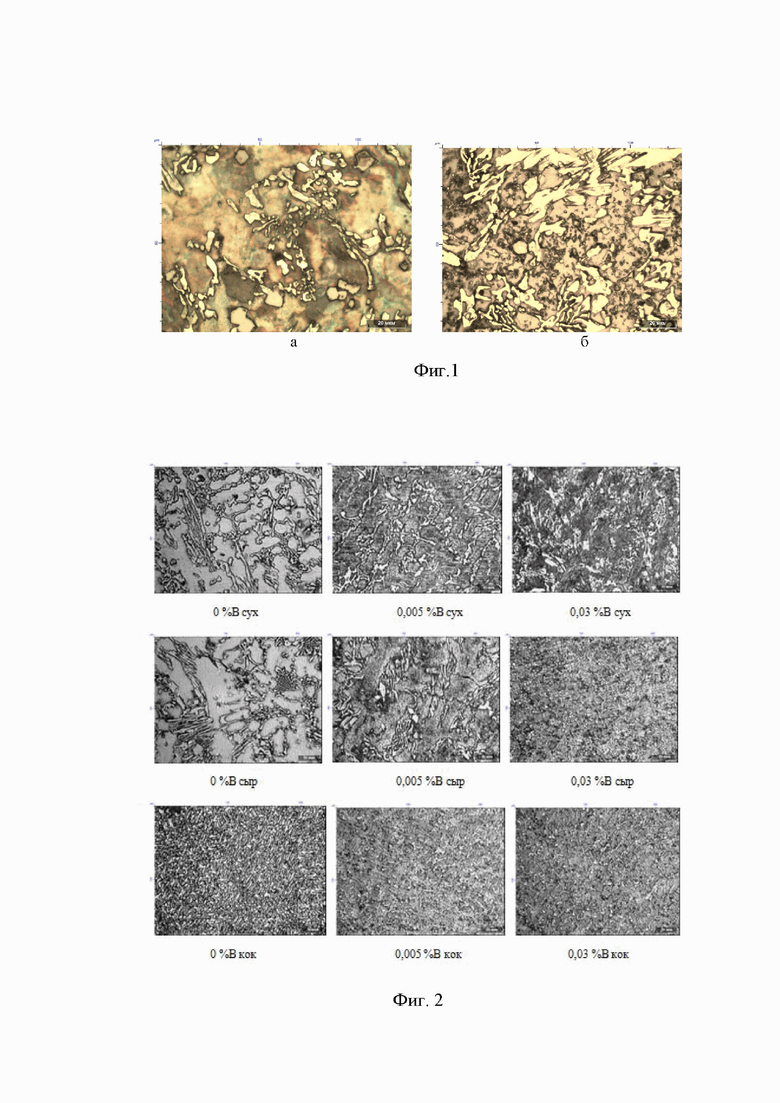

На фиг. 1 изображены микроструктуры чугуна до (а) и после (б) модифицирования бором (х 1000).

На фиг. 2 изображены микроструктуры исследованных чугунов в зависимости от количества бора (0%, 0,005% и 0,03%) и типа литейной формы: сух, сыр – сухая и сырая ПГФ, кок – чугунный кокиль.

Структура чугуна до модифицирования состоит из избыточных комплексных карбидов ниобия с титаном (Nb, Ti)C, дендритов твердого раствора (α+γ - фазы), эвтектики и вторичных карбидов М7C3. Структура модифицированных чугунов – первичные комплексные карбида титана и ниобия, дендриты аустенита, эвтектика и вторичные карбиды NbC. Исследования морфологии эвтектики и эвтектических карбидов показали, что увеличение добавок бора способствует уменьшению размеров эвтектических карбидов и эвтектических колоний и росту их количества во всех типах форм (фиг. 2).

Пример. Для обоснования преимуществ заявляемого чугуна по сравнению с прототипом в лабораторных условиях были проведены испытания семи составов чугунов: состав №1 с соотношением компонентов, выходящих за заявляемое минимальное значение; составы №2-5 с заявляемым соотношением компонентов; состав №6 с соотношением компонентов, выходящих за максимальное значение; состав №7– чугун, взятый за прототип. Результаты испытаний образцов приведены в таблице 1.

Сплавы выплавляли в индукционной печи ИСТ-006 с основной футеровкой и заливали в различные типы форм: сухие и сырые песчано-глинистые формы (ПГФ) и кокиль. В сухой ПГФ скорость охлаждения в интервале кристаллизации составляла 3–10 град/мин, в сырой ПГФ – 8–12 град/мин, в чугунном кокиле – до 30 град/мин. Титан, хром, ниобий, марганец, никель, бор вводили в чугун в виде ферротитана ФТи 32, феррохрома ФХ 650, феррониобия ФБн 37, ферромарганца ФМн 98, никеля НП 1, ферробора ФБр 20, алюминий в виде проволоки.

Таблица 1

(г/m2 ⋅ч)

L, %

износостойкость, Ки, ед.

Химический состав образцов определяли на эмиссионном спектрометре фирмы «Бэрд» и на спектрометре OBLF QSG 750.

Структуру и фазовый состав чугунов исследовали с помощью металлографического (световой микроскоп MEIJI 2700) и рентгенографического методов. Рентгеновскую съемку проводили на дифрактометре ДРОН-УМ1 (в кобальтовом Кα излучении). Количественный металлографический анализ проводили с помощью анализатора изображений Thixomet PRО.

Химический состав фазовых составляющих в сплавах определяли на растровых электронных микроскопах "ТESCAN VEGA II XMU" с микрорентгеноспектральными анализаторами.

Износостойкость (Ки) определяли согласно ГОСТ 23.208-79. Износостойкость исследуемых образцов оценивали путем сравнения их износа с износом эталонного образца. В качестве эталона использовали сталь 45.

Жаростойкость оценивали по двум показателям: окалиностойкость (ГОСТ 6130-71) и ростоустойчивость (ГОСТ 7769-82).

Использовать составы чугунов с содержанием компонентов, выходящих за заявляемые пределы (состав №1, 6 и 7) нецелесообразно, так как в этих случаях у чугунов наблюдается снижение эксплуатационных свойств.

Экспериментальным путем установлено, что бор одновременно воздействует на количество, размеры и форму структурных составляющих белых чугунов (фиг. 1), их фазовый и химический состав, а именно:

– изменился фазовый состав металлической основы с двухфазной (α - и γ - фазы) (фиг.1а) на полностью однофазную (γ - фазу) (фиг.1б), благодаря чему повысились окалиностойкость и ростоустойчивость;

– изменился характер первичной (первичные комплексные карбида титана (Ti, Nb, Cr, Fe)C) и вторичной кристаллизации (вторичные карбиды NbC), это приводит к росту жаростойкости;

– существенно изменился химический состав первичных и эвтектических карбидов: значительно снижается содержание ниобия с 44 до 2 %, а содержание титана в первичных карбидах (Ti, Nb, Cr, Fe)C растет с 24 до 65 %. В результате аустенит оказывается пересыщенным ниобием и вторичное твердение в форме происходит за счет выделения дисперсных карбидов NbC, повышается стабильность структуры при рабочих температурах;

– при первичной кристаллизации жидкость обогащается бором, поверхностно активные атомы которого адсорбируются на поверхностях кристаллов с образованием адсорбционных плёнок, препятствующих диффузии атомов к поверхности кристаллов и тормозящих их рост. Сплав переохлаждается с последующим образованием мелкодисперсной структуры при кристаллизации. Меняется форма первичных карбидов от разветвленной к компактной, фактор формы F карбидов без добавок бора 0,49-0,55 в разных типах форм. При повышении содержания бора и скорости охлаждения при кристаллизации фактор формы F увеличивается и при добавке бора с 0,01 - 0,03% равен 0,60-0,67, это приводит к повышению износостойкости.

Таким образом, полученные результаты позволяют сделать вывод о том, что заявляемый чугун по сравнению с прототипом имеет в среднем:

- на 9,3-29% выше износостойкость;

- в 2-5 раз выше окалиностойкость;

- ростоустойчивость равна нулю.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2008 |

|

RU2374351C1 |

| ЧУГУН | 2004 |

|

RU2262546C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2005 |

|

RU2299922C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| ЛИГАТУРА ДЛЯ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ХРОМИСТЫХ ЧУГУНОВ | 2017 |

|

RU2640368C1 |

| Чугун | 1990 |

|

SU1765236A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

Изобретение относится к области металлургии, в частности к литейным жароизносостойким чугунам, и может быть использовано в сельхозтехнике, строительно-отделочных машинах, в деталях размольного, дробеметного и горно-шахтного оборудования, а также в коксохимическом производстве. Белый жароизносостойкий чугун содержит, мас.%: углерод 2,0-2,3; кремний 0,4-0,7; марганец 4,0-4,5; хром 18,0-19,0; титан 0,2-0,6; никель 1,0-1,2; ниобий 1,5-2,0; алюминий 1,5-2,0; бор 0,01-0,03; железо - остальное. Изобретение направлено на повышение жаростойкости и износостойкости комплексно-легированного белого чугуна. 2 ил., 1 табл., 1 пр.

Белый жароизносостойкий чугун, содержащий углерод, кремний, марганец, хром, ниобий, алюминий, никель, титан и железо, отличающийся тем, что дополнительно содержит бор при следующем соотношении компонентов, мас.%:

| ЧУГУН | 2008 |

|

RU2374351C1 |

| CN 102534356 A, 04.07.2012 | |||

| ЧУГУН | 2006 |

|

RU2319780C1 |

| MX 2018009433 A, 21.09.2018 | |||

| US 6406563 B2, 18.06.2002. | |||

Авторы

Даты

2022-08-09—Публикация

2022-02-17—Подача