Изобретение относится к металлургии и литейному производству и может быть использовано для изготовления деталей, работающих в условиях кавитационно-эро- зионного воздействия, например корпусов и рабочих колес шламовых насосов.

Известен чугун, содержащий в качестве основы углерод, кремний, марганец, никель, хром и железо, применяемый для изготовления деталей шламовых насосов и содержащий вышеперечисленные ингредиенты в следующих пределах, мас.%;

углерод2,9...3,2

кремний0,6. ..1,0

марганец0,4...0,8

никель1,2...3,2

хром20,0...22,0

железоостальное 1

Этот чугун имеет следующие свойства: HRC 47...48; износостойкость 7,9...8.0.

Недостатком этого чугуна является низкая износостойкость в условиях кавитаци- онного воздействия. Низкая кавитационная

стойкость объясняется особенностями морфологии карбидной фазы и структурным со- стоянием матрицы сплава. Крупные эвтектические карбиды хрупко выкрашиваются при кэвитациониом воздействии. Высокое содержание углерода (2,9...3,2%) способствует образованию большого количества крупных эвтектических карбидов, что приводит к обеднению матрицы чугуна хромом. Это отрицательно сказывается на кавитационной стойкости матрицы. Отсутствие в составе чугуна таких элементов как ванадий и молибден не дает возможности значительно упрочнять матрицу сплава термической обработкой.

Следовательно вышеуказанный сплав не может успешно применяться в условиях интенсивного кавитационного воздействия.

Наиболее близким по составу и свойствам к новому материалу является чугун 2, содержащий, мас.%:

углерод2,8...4,5

кремний0,6...1,8

(Л

С

0,4...0,8 1,5...2,5 15,0...26,0 1Д..2.9 0,01...2,5 остальное

Эксплуатационные характеристики у этого чугуна выше, чем у сплава - прототипа, что объясняется наличием в его составе молибдена и бора. Однако высокое содержание углерода способствует образованию большого количества крупных эвтектических карбидов, что ведет к понижению кави- тационной стойкости материала.

Следовательно сбалансировав химический состав чугуна - прототипа таким образом, чтобы его структура состояла из мелкодисперсных эвтектических карбидов хрома, расположенных в матрице, состоящей из мартенсита, остаточного аустенита и дополнительно упрочненной специальными карбидами молибдена и ванадия (выделяющимися в процессе отпуска) удастся значительно увеличить основную эксплуатационную характеристику материала - ка- витационно-эрозионную стойкость.

Целью изобретения является повышение износостойкости в условиях кавитационно- эрозионного воздействия.

Экономический эффект от использования изобретения суммируется за счет увеличения срока службы износостойких деталей, увеличения межремонтного периода, сокращения расходов на ремонт и ориентировочно составит 6000...8000 руб. в год.

Поставленная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, никель, хром, молибден, бор и железо дополнительно вводится алюминий, титан, медь, ванадий и кальций при следующем соотношении компонентов (мае. %): углерод1,95...2,75

кремний0,б,..1,8

марганец0,4...2,5

Никель0,5.,.2,5

хром15,0...26,0

алюминий0,2...0,8

титан0,01...0,8

медь0,2...2,0

ванадий0,1...0,8

молибден0,1...2,0

бор0,001...0,5

кальций0,001...0,05

железоостальное

Содержание углерода в чугуне находится в пределах 1,95...2,75%. Углерод является элементом, обеспечивающим образование карбидной фазы. Процентное содержание углерода подобрано таким образом, чтобы обеспечить требуемое количество эвтекти

ческих карбидов в структуре сплава. При понижении или повышении содержания углерода за указанные пределы происходит изменение степени эвтектичности чугуна,

что отрицательно сказывается на его технологических (литейных свойствах) и кавита- ционной стойкости.

Содержание кремния в чугуне находится в пределах 0,6...1,8%. В таком количестве

кремний вводится для ускорения протекания превращения при отпуске. Кремний уменьшает растворимость углерода в аусте- ните и в результате этого облегчается процесс выделения из пересыщенного

аустенита карбидов. Содержание кремния менее 0,6% недостаточно для ускорения протекания превращения и облегчения выделения карбидов из пересыщенного аустенита. Увеличение содержания

кремния более 1,8% приводит к активной графитизации чугуна, что отрицательно сказывается на эрозионной стойкости.

Содержание марганца в чугуне находится в пределах 0,4...2,5%. В состав сплава

марганец вводится для повышения устойчивости аустенита в перлитной области и увеличения его вязкости. При содержании марганца менее 0,4% заметного повышения устойчивости аустенита в перлитной области не наблюдается. Увеличение содержания марганца свыше 2,5% приводит к образованию в структуре сплава больших полей остаточного аустенита, неупрочненного карбидами, что отрицательно сказывается на кавитационно-эрозионной стойкости сплава.

Содержание никеля в чугуне находится в пределах 0,5...205%. Никель вводится для повышения коррозионной стойкости матрицы сплава, увеличения вязкости мартенсита, образующегося в результате термической обработки. Содержание никеля менее 0,5% не приводит к заметному увеличению коррозионной стойкости матрицы и повышений пластичности аустенита не наблюдается. Увеличение содержания никеля, более 2,5% нецелесообразно, поскольку увеличения коррозионной стойкости сплава и повышения вязкости мартенсита

не наблюдается.

Содержание хрома в чугуне находится в пределах 15.0...26,0%. В таком количестве хром, являясь основным элементом, образующим эвтектические карбиды, обеспечивает получение требуемого количества карбидной фазы, а следовательно, и требуемой кавитационно-эрозионной стойкости. Содержание хрома менее 15,0% недостаточно для достижения высоких значений кавитационно-эрозионной стойкости. Увеличение содержания хрома более 26,0% приводит к укрупнению карбидов и при этом заметного повышения износостойкости не наблюдается.

Алюминий в составе чугуна находится в пределах 0,2...0.8% и вводится как раскис- литель расплава. При содержании алюминия менее чем 0,2% он недостаточно полно выполняет функцию раскисления расплава. Остаточный кислород, присутствующий в твердом растворе, приводит к понижению коррозионной стойкости сплава, что снижает способность материала противостоять коррозионно-эрозионному воздействию. Увеличение содержания алюминия более чем 0,8% нецелесообразно поскольку наблюдается графитизация.

Содержание титана в чугуне находится в пределах 0,01...0,8%. Титан, обладающий большим сродством к углероду, чем хром, образует специальные карбиды, размещенные в матрице сплава. Наличие специальных мелкодисперсных карбидов титана в матрице сплава способствует ее упрочнению и повышению кавитациоино-эрозион- ной стойкости чугуна. Понижение содержания титана менее чем 0,01 % не приводит к образованию достаточного количества специальной карбидной фазы и заметного повышения кавитационно-эрози- онной стойкости не наблюдается. Увеличение содержания титана более, чем 0,8% ведет к заметному укрупнению специальных карбидов, что отрицательно сказывается на кавитационной стойкости чугуна.

Содержание меди в чугуне находится в пределах 0,2...2,0%. В таком количестве медь, повышает прокаливаемость и улучшает коррозионные свойства матрицы, что ведет к повышению кавитационно-эрозион- ной стойкости сплава, Содержание меди менее чем 0,2% не приводит к заметному повышению прокаливаемое™, что не способствует равномерной износостойкости по всей толщине отливки. При увеличении содержания меди свыше 2,0% она выделяется из у -твердого раствора в свободном виде, что понижает кавитационно-эрозионную стойкость сплава.

Ванадий в состав сплава вводится в количестве 0,1...0,8%, Это обеспечивает (в результате последующей термической обработки) выделение из матрицы сплава карбидов этого элемента, в результате чего происходит упрочнение и повышение кави- тационно-эрозионной стойкости чугуна. Уменьшение содержания ванадия менее 0,1 % не приводит к выделению достаточного количества карбидов и увеличения эксплуатационной стойкости нет. Повышение содержания ванадия более 0,8% нецелесообразно из-за его высокой стоимости.

Содержание молибдена в чугуне нахо- 5 дится в пределахО,1...2,0%. В таком количестве молибден частично образует первичные карбиды, а частично растворяется в матрице сплава. В результате термической обработки происходит выделение 0 вторичных карбидов из пересыщенного у- твердого раствора и аустенит обедняется углеродом. Это приводит к повышению температуры начала мартенситного превращения и увеличению количества мартенсита.

5 Дополнительное упрочнение матрицы вторичными карбидами молибдена в значительной степени повышают ее способность сопротивляться кавитационному воздействию. Уменьшение количества молибдена

0 менее чем 0,1% не приводит к образованию достаточного количества вторичных карбидов. Увеличение содержания молибдена свыше 2,0% ведет к значительному укрупнению первичных карбидов и роста

5 кавитационно-эрозионной стойкости не происходит.

Бор в составе чугуна находится в пределах 0,001...0,5%. Применяется бор для модифицирования структуры литого металла.

0 Являясь элементом, существенно влияющим на кристаллизацию отливки, бор обеспечивает утонение осей дендритов эвтектических карбидов, что повышает эксплуатационные свойства чугуна. Уменьше5 ние содержания бора ниже 0,001% не приводит к утонению осей дендритов. Увеличение содержания бора более чем 0,5% нецелесообразно из-за технологических трудностей, которые обусловлены снижени0 ем жидкотекучести сплава.

Содержание кальция в чугуне находится в пределах 0,001...0,05%. Кальций, располагаясь преимущественно по границам раздела фаз, упрочняет межфазную границу,

5 делает ее энергетически более устойчивой. Это приводит к повышению прочности соединения карбидов с матрицей и, как результат, - повышение кавитационно- эрозионной стойкости. Содержание каль0 ция в сплаве менее 0,0010% не оказывает влияния на прирост кавитационно-эрозионной стойкости. Увеличение содержания кальция свыше 0,05% технологически затруднительно.

5 Таким образом, совместное влияние углерода, кремния, марганца, никеля, хрома, алюминия, титана, меди, ванадия, молибдена, бора и кальция на свойства чугуна проявляются в следующем: углерод и хром образуя необходимое количество эвтектических карбидов, обеспечивают получение требуемой эксплуатационной стойкости сплава; кремний, ускоряя превращение при отпуске, увеличивает количество мартенсита и облегчает процесс выделения специальных карбидов ванадия и молибдена; марганец, повышает устойчивость аусте- нита в перлитной области; никель обеспечивает достижение требуемой коррозионной стойкости; алюминий активно раскисляет расплав, способствует повышению коррозионной стойкости и сопротивляемости материала кавитацион- но-эрозионному воздействию; титан, образуя специальные карбиды, дополнительно .упрочняет матрицу чугуна, повышая кавита- ционную стойкость; медь, повышает прока- ливаемость, что способствует достижению равномерности свойств по сечению отливки и улучшает эксплуатационные характеристики деталей; молибден и ванадий образуют специальные карбиды, выделяющиеся из матрицы сплава в результате отпуска - это обеспечивает требуемую кавитацион- ную стойкость справа; бор, модифицируя структуру, измельчая ее структурные составляющие, способствует повышению всего комплекса эксплуатационных свойств чугуна; кальций, упрочняя межфазные границы, повышает кавитационную стойкость чугуна.

Отсюда следует, что весь комплекс компонентов, входящих в состав сплава (в пределах вышеуказанных массовых соотношений) способствует достижению высоких значений его основной эксплуатационной характеристики - кавитационно-эрозион- ной стойкости. Помимо этого повышается коррозионная стойкость чугуна.

Совместное влияние дополнительно введенных в состав сплава элементов (алюминия, титана, меди, ванадия и кальция) способствует повышению вязкости матрицы сплава, ее упрочнению в результате дисперсионного твердения, измельчению эвтектических карбидов, упрочнению межфазной границы. Мартенсит (получаемый с результате термической обработки) имеет мелкокристаллическое строение, и находится в количестве, обеспечивающем максимальную износостойкость (35...45%). Вторичные карбиды равномерно распределены по всему полю матрицы и дополнительно упрочняют ее.

В результате описанных выше структурных изменений чугун приобретает новое свойство - его успешно можно применять в условиях кавитационно-эрозионного воздействия

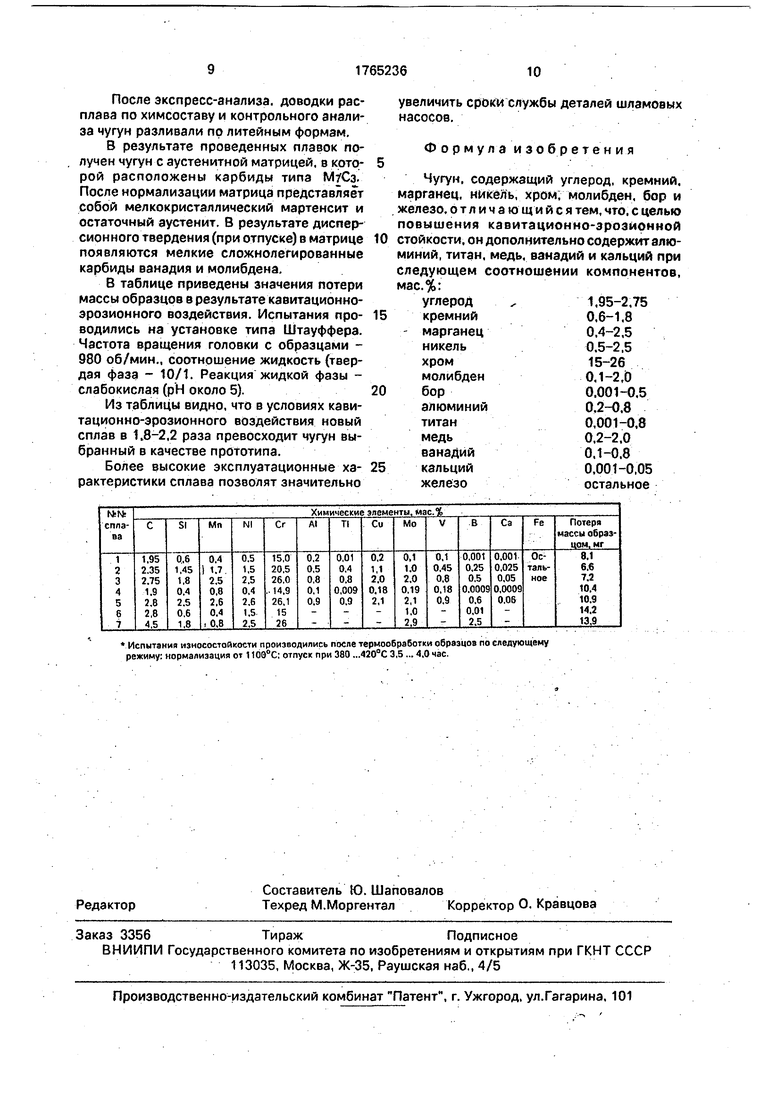

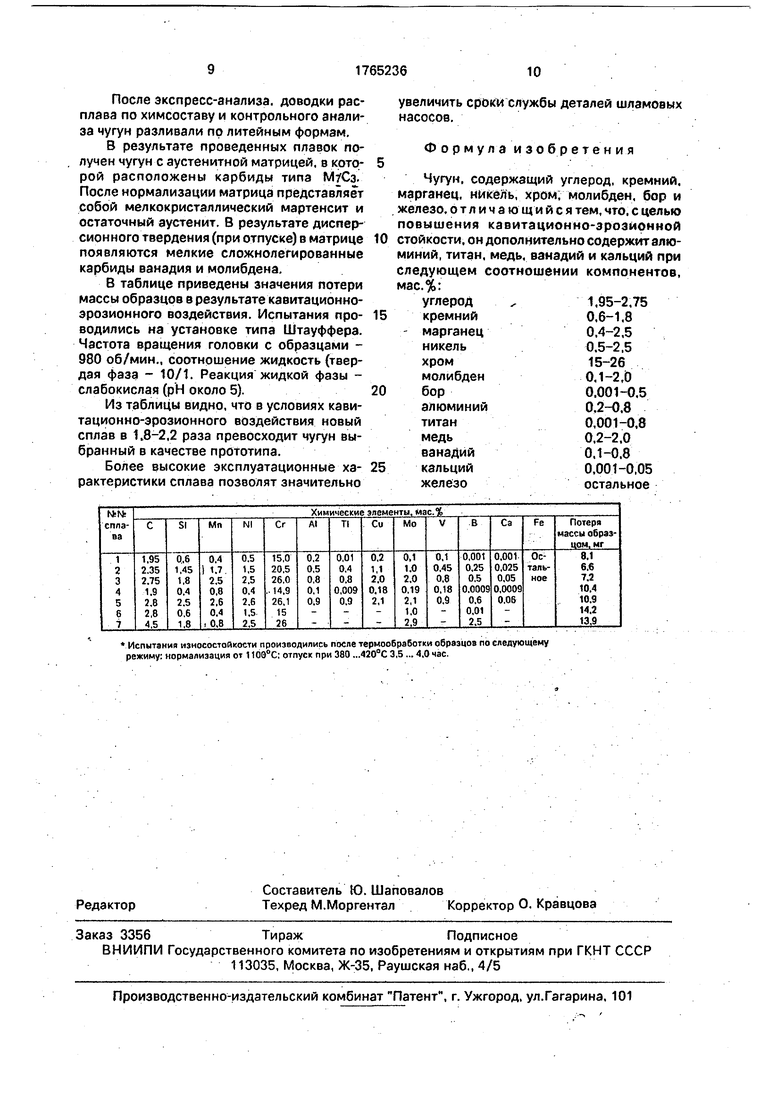

В таблице представлены составы нового чугуна (Мг 1...3), составы чугуна за пределами заявляемого содержания компонентов (№ 4...5), составы чугуна, выбранные в каче- стве прототипа (№ 6...7).

Изобретение осуществляется следующим способом;

Опытные плавки проводились в открытой индукционной печи, емкостью 60 кг, с основной футеровкой.

Для получения сплавов в качестве основного сырья использовали стальной лом, содержащий:

углерод0,5

кремний0,4

марганец0,4

железоостальное

По расплавлении стального лома в расплав добавляли:

Для сплава № 1: электродный графит - 1,45%; ферромарганец (ФМ-60)- 0,7%; никель - 0,5%; хром - 15,0%; алюминий - 0,4%; титан - 0,02%; медь - 0,2%; ферромолибден (ФМ-60) - 0,25%; феррованадий (ФВ-60) - 0,25%; ферробор (ФБ-50) - 0,004%; силикокальций (СК-45) - 0,25%.

Для получения сплава, обозначенного в таблице № 2, по расплавлению стального лома в расплав добавляли: электродный гра- фит - 1,85%; ферромарганец (ФМ-60) - 1,95%; никель - 1,5%; хром -20,5%; алюминий-1,0%; титан - 0.8%; медь - 1,1%, ферромолибден (ФМ-60)-1,6%; феррованадий (ФВ-60) - 0,75%; ферробор (ФБ-50) - 1,0%; силикокальций (СК-45) - 1,95%.

Для получения сплава № 3 в расплав добавляли: электродный графит - 2,25%; ферромарганец (ФМ-60) - 4,4%; никель - 2,5%; хром - 26%; алюминий - 1,6%; титан - 1,6%; медь - 2,0%; ферромолибден (ФМ- 60)-4,5%; феррованадий (ФВ-60) - 1,75%; ферробор (ФБ-50) - 2,0%; силикокальций (СК-45)-4,8%.

Для получения сплава № 4 в расплав

добавляли: электродный графит - 1,5%;

ферромарганец (ФМ-60) - 0,9%; никель 0,4%; хром- 14,9%; алюминий-0,%; титан

-0,01%; медь - 0,18%; ферромолибден (ФМ-60) - 0,5%; феррованадий (ФВ-60) 0,45%; ферробор (ФБ-50)-0,002%; силикокальций (СК-45) - 0,2%.

Для получения сплава № 5 в расплав добавляли: электродный графит - 2,3%; ферромарганец (ФМ-60) - 4,6 %, никель 2,6%;хром-26,1%;алюминий- 1,8%, титан

-1,8%; медь-2,1%; ферромолибден (ФМ- 60) - 4,5%; феррованадий (ФВ-60) - 2,1%; ферробор (ФБ-50) - 2,2%, силикокальций (СК-45)-5,0%.

После экспресс-анализа, доводки расплава по химсоставу и контрольного анализа чугун разливали по литейным формам.

В результате проведенных плавок получен чугун с аустенитной матрицей, в кото- рой расположены карбиды типа МуСз. После нормализации матрица представляет собой мелкокристаллический мартенсит и остаточный аустенит. В результате дисперсионного твердения (при отпуске) в матрице появляются мелкие сложнояегированные карбиды ванадия и молибдена.

В таблице приведены значения потери массы образцов в результате кавитационно- эрозионного воздействия. Испытания про- водились на установке типа Штауффера. Частота вращения головки с образцами - 980 об/мин., соотношение жидкость (твердая фаза - 10/1. Реакция жидкой фазы - слабокислая (рН около 5).

Из таблицы видно, что в условиях кави- тационно-эрозионного воздействия новый сплав в 1.8-2,2 раза превосходит чугун выбранный в качестве прототипа.

Более высокие эксплуатационные ха- рактеристики сплава позволят значительно

увеличить сроки службы деталей шламовых насосов.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, никель, хром, молибден, бор и железо, отличающийся тем, что. с целью повышения кавитационно-зрозионной стойкости, он дополнительно содержит алюминий, титан, медь, ванадий и кальций при следующем соотношении компонентов, мас.%:

й

1,95-2,75

0.6-1.8

0.4-2,5

0.5-2,5

15-26

0.1-2,0

0.001-0.5

0.2-0.8

0,001-0,8

0.2-2,0

0.1-0.8

0.001-0,05

остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун | 1990 |

|

SU1827395A1 |

Изобретение относится к металлургии и может быть использовано для изготовления деталей, работающих в условиях кавитаци- онно-эрозионного воздействия. Цель изобретения - повышение кавитационно- эрозионной стойкости. Предложенный чугун содержит, мас.%: С 1,95-2 J5; Si 0,6-1,8; Мп 0,4-2,5; NI 0,5-2,5; Сг 15-26; Мо 0,1-2.0: В 0,001-0,5; AI 0,2-0,8; TI 0,01-0,8; Си 0.2- 2,0; V 0,1-0,8; Са 0,001-0,05 и Fe - остальное. Дополнительный ввод в,состав предложенного чугуна AI, TI, Си, V и Са позволил повысить кавитационно-эрозионную стойкость в 1,7-2,1 раза. 1 табл.

Испытания износостойкости производились после термообработки образцов по следующему режиму: нормализация от 1100°С; отпуск при 380 ...420°С 3,5 ... 4,0 час.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Износостойкий чугун | 1976 |

|

SU583192A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАНГИДРИДОВ КАРБОНОВЫХ КИСЛОТ | 1966 |

|

SU223087A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-27—Подача