1. Условия эксплуатации и характеристика применяемых колосников

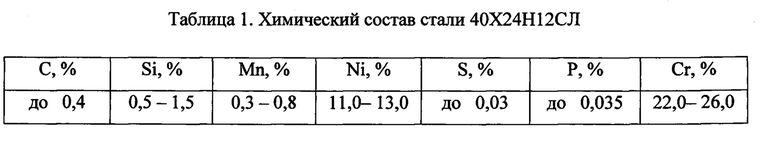

Колосники изготавливают из двухфазной хромоникелевой стали марки 40Х24Н12СЛ которая по ГОСТ 977-88 является коррозионностойкой, жаропрочной и жаростойкой при температурах до 1000°С (ГОСТ 977-88 Отливки стальные. Общие технические условия. - Взамен ГОСТ 977-75, ГОСТ 2176-76; Введ. с 01.01.90. - Москва: Изд-во стандартов, 2004. - 33 С), химический состав стали представлен в таблице 1.

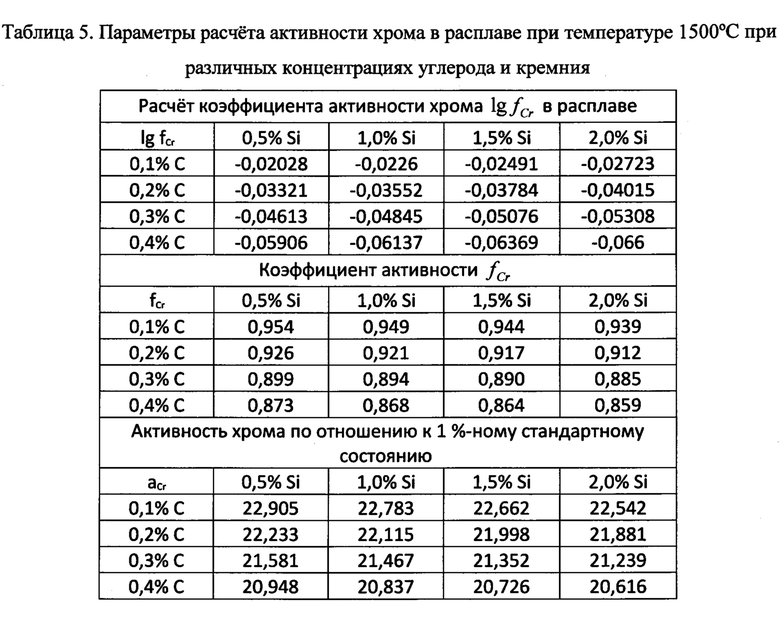

Общая длинна колосника 330±2 мм, ширина с монтажным выступом 40±0,4 мм. На колоснике имеются литые выступы - приливы, по 4 мм с боковых сторон колосника, которые образуют, при сборке колосниковой решетки, технологические зазоры для прососа газа через слой, шириной около 8 мм. Увеличение ширины зазора колосника сверх допустимой нормы приводит к просыпи постели из обожженных окатышей в вакуум-камеры.

Колосники изымаются из эксплуатации (отбраковываются с обжиговой тележки) по визуальным технологическим признакам, таким как: уменьшение ширины колосника с 40±0,4 мм до 35 мм, изменение геометрических размеров и нарушение целостности поверхности колосника (коробление, оплавление, трещинообразование или изломы, коррозионное разрушение).

Эксплуатация колосников обжиговых тележек проходит в агрессивной высокотемпературной атмосфере. Температурный интервал рабочего пространства обжиговой машины 20-1350°С, при этом температура колосников в зоне обжига может достигать 850-1310°С, что зависит от температурного режима обжиговой машины, максимальной температуры в зоне обжига и типа обжигаемого окатыша (Буткарев А.А., Буткарев А.П., Бородин А.А., Жилин С.Н., Малявин Б.Я. Опыт эксплуатации модернизированных обжиговых машин Лебединского ГОКа и пути их совершенствования. - Сталь. 2005. №3. С. 7-10).

На сегодняшний день, тенденция повышения производительности или качества продукта обжиговой машины является основной, что в режиме эксплуатации выражается одинаковыми параметрами. Так, повысив высоту слоя обжиговой машины можно достичь не только увеличение производительности, но и повышение качества. Повышение производительности обжиговых машин отрицательно сказывается на эксплуатационном ресурсе колосников, подколосниковых балок и обжиговых тележек. Исходя из анализа режимов работы обжиговой машины при разных режимах годовой производительности можно сделать вывод: при повышении производительности обжиговой машины возрастают температура нагрева и скорость охлаждения оборудования обжиговой машины (колосников, обжиговых тележек и др.). Так, при повышении производительности обжиговой машины фирмы «Лурги» площадью 480 м2 температура на границе колосниковая решетка - постель из обожженных окатышей в зоне обжига возрастает, а в зоне сушки имеет более низкие значения при практически одинаковой скорости движения колосниковой решетки (Буткарев А.А., Буткарев А.П., Зинчук Б.А., Шевченко А.А., Дворниченко И.Ф., Посохов А.В. Разработка технологических решений по увеличению производительности обжиговой машины фирмы «Лурги». - Сталь. 2007. №6. С. 2-6).

2. Анализ существующих марок сталей

Была изучена перспектива возможности замены марки стали колосников обжиговых тележек на другую так, чтобы замена марки не повлекла за собой резкого роста себестоимости детали.

В наибольшей степени стоимость колосника определяется содержанием никеля и хрома, которые являются самыми дорогостоящими материалами из применяемых в настоящее время для производства колосников. При этом, жаростойкость также определяется этими элементами. Таким образом, подбирались марки стали близкие по концентрации этих элементов.

Роль остальных элементов, таких как кремний или алюминий в жаростойкой стали неоднозначна. По данным Э. Гудремона (Гудремон Э. Специальные стали, ml. М. Металлургия, 1959, 952 с.) кремний и алюминий способствуют повышению устойчивости стали против действия серы при высоких температурах. Однако, кремний вытесняет углерод к границам зерен, что вызывает усиленное перераспределение карбидной фазы при длительных выдержках. Поэтому их концентрации учитывались.

2.1. Были изучены сплавы, применяемые на аналогичных отечественных производствах. Результаты анализа применения колосников на отечественных производствах приведены в таблице 2.

Кольская ГМК перерабатывает медно-никелевые концентраты, температура обжига которых не превышает 900°С, что обуславливает низкое содержание никеля и повышенное содержание углерода. Рядом исследователей обнаружено (Herbert Н. Uhlig, R. WimstonRevie. Corrosion and Corrosion Control: An Introduction to Corrosion Science and Engineering, Fourth Edition.- P. 479), что в серосодержащей атмосфере при температуре выше 315°С никельсодержащие сплавы подвергаются МКК. В работе предлагается изменять химический состав деталей для повышения устойчивости работы деталей в таких условиях в сторону увеличения содержания хрома и уменьшения содержания никеля. Помимо отсутствия возможности развития межкристаллитной коррозии при таком режиме эксплуатации такое решение позволяет улучшить литейные свойства жидкой стали и повысить качество структуры колосника. Но для эксплуатации при температурах выше 900°С данная марка стали применятся не может.

Соколовско-Сарбайский, Оленегорский, Лебединский и Костомукшский ГОКи (предприятия №7-10 таблицы 2) перерабатывают концентрат с высоким содержанием серы, в результате, были применены чугунные колосники, не содержащие никель в своем составе. Основной отрицательный фактор которых - низкая жаростойкость по сравнению с колосниками марки 40Х24Н12СЛ.

Предприятия под №1-5 таблицы 2 применяют сталь марки 40Х24Н12СЛ или ее зарубежный аналог. Применение импортных колосников связано с низкой стойкостью отечественных в условиях современного теплового режима обжиговой машины. Стоит отметить, что импортные колосники из стали аналога марки 40Х24Н12СЛ (в основном, отличие которых заключается лишь в содержании Мо) имеют намного большую стоимость, по сравнению с отечественными.

Таким образом, отечественных аналогов стали марки 40Х24Н12СЛ, подходящих для замены не существует.

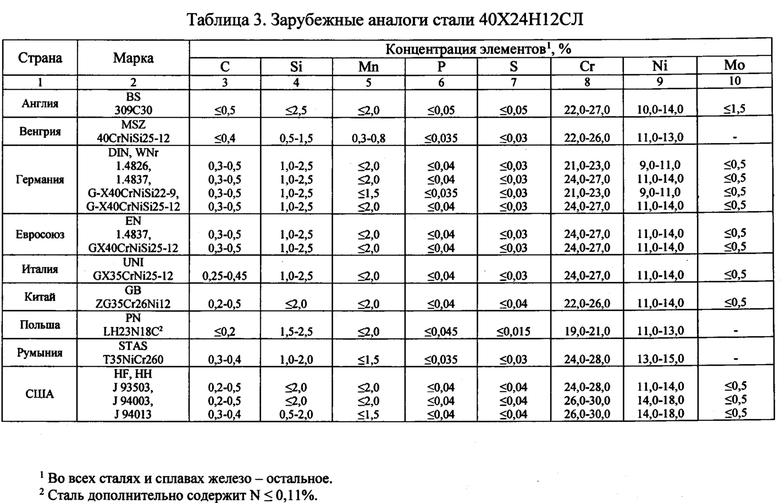

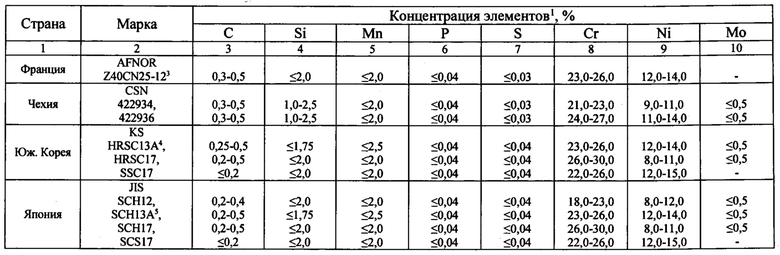

2.2. Были изучены стали, применяемые на зарубежных производствах. Исходя из открытых данных, была построена таблица зарубежных аналогов стали 40Х24Н12СЛ. Подборка выполнена по действующим стандартам (национальным и международным) и представлена в таблице 3. Вид стандарта и марка стали указаны в каждой графе столбца 2.

3 Сталь дополнительно содержит W≤5,0% и Nb≤1,5%.

4 Сталь дополнительно содержит N≤0,2%.

5 Сталь дополнительно содержит N≤0,2%.

Из анализа данных таблицы 3 можно сделать следующие выводы:

- количество кремния (столбец 4) во всех сталях в пределах 0,5-2,5%, что близко к значениям стали 40Х24Н12СЛ, очевидно, что кремний выполняет роль раскислителя и элемента, повышающего жаропрочность,

- количество марганца (столбец 5) во всех сталях в диапазоне до 2,5%, в стали марки 40Х24Н12СЛ 0,3-0,8%, что также близко, марганец присутствует в стали как элемент, необходимый для удаления серы и части кислорода при плавке, марганец является аустенитообразующим элементом, что благоприятно сказывается на структуре стали,

- большинство сталей имеют ограничения по содержанию углерода с обеих сторон (столбец 3), что очевидно сделано для воспроизводимости свойств стали после термообработки, в сталях BS309C3040, MSZ40CrNiSi25-12, 40Х24Н12СЛ отсутствует нижнее ограничение по содержанию углерода, что можно считать недостатком, при условии, что при получении деталей из таких сталей предусмотрена операция термообработки, а ограничение именно по верхнему пределу содержания углерода объясняется необходимостью увеличения количества аустенита в структуре стали (углерод самый сильный аустенитообразующий элемент),

- ограничение максимального содержания серы и фосфора (столбцы 6 и 7) во всех сталях (включая 40Х24Н12СЛ) можно считать достаточным для исключения возможности дефектообразования по причине содержания в стали этих элементов,

- количество никеля во всех сталях находится в достаточно узких пределах, от 9 до 15% (столбец 9), при этом чем выше содержание хрома, тем пропорционально выше содержание никеля, очевидно, что никель введен в сталь как аустенитообразующий элемент, компенсирующий ферритообразующее свойство никеля. В стали 40Х24Н12СЛ 11-12% никеля, что совпадает с зарубежными аналогами, у которых близкие содержания хрома,

- количество хрома во всех сталях варьируется в пределах от 22 до 30% (столбец 8), в стали 40Х24Н12СЛ 22-26% хрома, хорошо известно, что хром основной элемент, определяющий жаростойкость, и его концентрацией определяется температурный интервал возможной эксплуатации детали, из анализа следует, что зарубежные аналоги, эксплуатирующиеся при схожих температурах (до 1350°С) имеют схожие содержания хрома,

- в большинстве сталей присутствует молибден в достаточно малых количествах (столбец 10), в основном, до 0,5%, основной причиной появления молибдена можно считать его остатки в ломе при плавке стали, но молибден также может являться элементом, повышающим жаропрочность, и по некоторым источникам, снижать склонность сталей к МКК, вследствие влияния на диффузионную подвижность атомов углерода.

Таким образом, зарубежные аналоги имеют очень близкий, а в некоторых случаях практически совпадающий со сталью 40Х24Н12СЛ химический состав, за некоторыми главными исключениями - наличие в составе небольшого количества молибдена и ограничения нижнего предела количества углерода.

Применение зарубежных аналогов на отечественных компаниях широко распространено (ОАО «Стойленский ГОК», ОАО «ОЭМК» и др.), несмотря на их многобольшую стоимость. Это связано, по большей степени, с более высоким эксплуатационным ресурсом стали, по отношению к отечественному аналогу, производимому из стали 40Х24Н12СЛ. Однако существенных отличий в химическом составе, помимо описанных выше, в результате анализа не обнаружено.

2.3. Также была выполнена работа по поиску в научной литературе аналогов или модификаций марки стали 40Х24Н12СЛ подходящих для замены по прежним признакам.

Известен состав аустенитной стали (Пат. 1607428 РФ Литейная сталь. Рабинович А.В., Тарасьев М.И., Мартынов С.Л. и др. 1989), предназначенной для изготовления изделий, работающих в агрессивных средах при циклических изменениях температуры 1000 - 1100°С. Цель изобретения - повышение жаропрочности, жаростойкости, термостойкости при температуре до 1100°С и жидкотекучести. Лабораторные исследования показали, что применение предлагаемой стали, по мнению авторов, позволит повысить эксплуатационный ресурс колосников в 1,5 раза. Состав стали, % масс: 0,25÷0,50 С; 23,0÷28,0 Сr; 10,0÷14,0 Ni; 1,0÷2,0 Si; 0,12÷0,23 N; 0,5÷1,2 Mn; 0,001÷0,005 В; 0,2÷0,5 Mo; 0,06÷4,0 Al; 0,005÷0,2 Zr; 0,001÷0,2 Ca; 0,005÷0,1 РЗМ; железо - остальное. Данную сталь как и сталь такого же состава, не содержащую циркония, испытывали на жаростойкость в обычных условиях, а на коррозионную стойкость при воздействии серосодержащей среды не испытывали. В данной стали, очевидно, высокое содержание серы. Недостатком стали является присутствие бора и большое содержание азота. Сталь получают методом переплава отходов, т.е. без окислительного периода. Поэтому в собственных отходах (литники, брак, расплески) будет происходить накопление этих элементов. В стали очень много модифицирующих элементов, что усложняет технологию выплавки, а также спорно присутствие такого высокого содержания алюминия для среды очень низким содержанием свободного кислорода. Содержание алюминия находится в очень широких пределах, что свойственно для легирующего элемента с его большим содержанием в стали. Стали, содержащие 0,06 и 4% алюминия, будут отличаться по свойствам очень сильно, значительно больше, чем в аналогичных случаях для марганца, кремния, молибдена. Плюсом стали является ограничение содержания углерода, что позволит достичь определенной вопроизводимости результатов термообработки (при ее применении). Сталь имеет большую стоимость по сравнению с базовой при спорных эксплуатационных свойствах.

Известна сталь для термических агрегатов следующего состава, % масс: 0,20÷0,45 С; до 23,0÷26,0 Cr; 11,0÷13,0 Ni; до 1,5 Si; 0,4÷0,8 Nb; до 0,8 Мn; 0,25÷0,45 V; до 0,030 S; до 0,030 Р. Соотношение Nв/V=1,6÷3,2. Введение в состав базовой стали ниобия и ванадия в указанных пределах должно повысить предел ее текучести (Заявка №20011112240/02 от 23.04.2001 Жаропрочная сталь. Колчанов В.Н., Палавин Р.Н., Поколянин И.П.). В сталь введены достаточно сильные карбидообразующие и нитридообразующие элементы. Отсутствие нижнего предела по содержанию кремния и марганца некорректно, так как эти элементы при совместном их вводе в сталь являются эффективными раскислителями. Очень низкое содержание кремния в стали (менее 0,4%) приведет к повышенному угару хрома при плавке. Плюсом стали также является ограничение содержания углерода. Сталь также имеет большую стоимость по сравнению с базовой при спорных эксплуатационных свойствах.

Известна жаропрочная сталь, в состав которой ввели гадолиний, для улучшения механических и противорадиационных свойств (Заявка №2007 145150/02 РФ, 04.12.2007 (пат. №2362830 РФ) Жаростойкая сталь. Куруник Ю.К, Федоров В.А., Росщупкин В.П., Коритов К.С.). Состав стали следующий, % масс: 0,2÷0,6 С; 0,8÷1,5 Si; 0,4÷1,0 Мn; 22,0÷25,0 Сr; 12,0÷15,0 Ni; 0,10÷0,25 Ga. В стали более высокое содержание никеля, серы и фосфора по сравнению с их содержанием в базовой стали. Такое содержание углерода при таком количестве хрома не позволит получить воспроизводилось свойств термообработки, а следовательно, не исключено протекание МКК. Кроме того, гадолиний относится к редким и дорогостоящим элементам, что повысит себестоимость детали по сравнению с базовой.

Для изготовления цепей в печах клинкера предложена сталь следующего состава, % масс: 0,25÷0,45 С; 1,5÷2,5 Si; 6,0÷8,0 Мn; 25,0÷27,0 Сr; 12,5÷14,5 Ni; 0,3-0,6 Al; 0,25-0,40 Nв; 0,15÷0,30 Сu; 0,15÷0,30 N; 0,008÷0,015 В; 0,15÷0,25 V; 0,005÷0,015 Са. Применение стали предложенного состава позволяет повысить ее жаростойкость до 1150°С, механические свойства в литом состоянии и износостойкость (Патент 2124067 РФ. Жаростойкая сталь. Бибиков A.M., Кервяков A.M., Симонов. Б.И. БИ 1998, №36). Повышение последних двух свойств колосникам не требуется. В стали повышенное содержание марганца, что снижает ее жаростойкость. Этим была вызвана необходимость повышения содержания никеля и хрома. Высокое содержание кремния, алюминия, ниобия, а также ванадия способствует повышению абразивной стойкости и может вызвать появление трещин при теплосменах в условиях эксплуатации колосников. Стоимость этой стали значительно выше стоимости применяемой для цепей серийной стали 40Х24Н12СЛ.

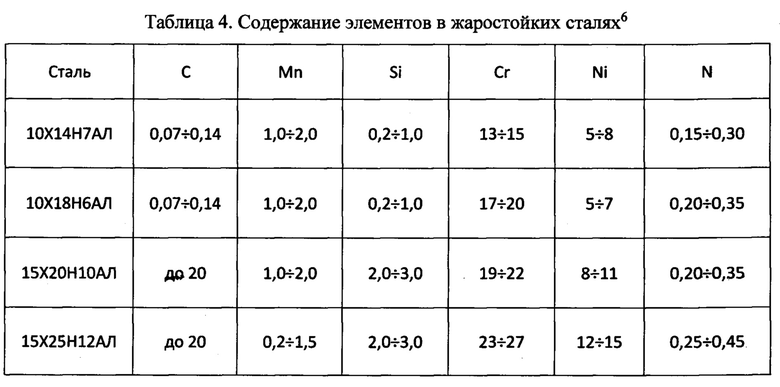

Для изготовления литой оснастки термических агрегатов известны составы азотированных жаростойких сталей (таблица 4) (Перевязко А.Т., Смирнов В.М., Черевко П.В., Резинкина Г.П. Экономно легированные никелем жаростойкие литейные стали. Литейное производство, 1991, №5, с. 10).

Первые две стали (таблица 4) имеют очень низкое содержание хрома, что при низком содержании никеля не обеспечит стойкость отливки при температурах более 1000°С. Последние две стали содержат повышенное содержание кремния, повышающего окалиностойкость. Но совместное присутствие в составе стали таких количеств кремния и азота будет упрочнять сталь и снижать ее термостойкость, особенно при понижении содержания никеля (сталь с 8÷11% Ni). Положительные результаты для этих сталей были получены при длительных нагревах и редких теплосменах, что обусловлено режимами термической обработки. Недостатками сталей является высокое содержание серы и фосфора, а также низкое содержание углерода. Последнее снижает литейные свойства сталей и качество литой структуры.

В работе (Лунев В.В., Ивахненко Е.И., Ферьков В.А., Мжакова В.И. Повышение стойкости литых деталей горнометаллургического оборудования. Литейное производство, 1992, №10, с. 15-16) приведены результаты исследований по определению износостойкости и жаростойкости известных сталей и разработанной 100Х28НСТЛ, используемых для изготовления сменных деталей агломерационных машин (пересыпные полки, пороговые упоры и другие). Содержание элементов предлагаемой стали было следующим, % масс: 0,89 С; 28,10 Сr; 1,30 Si; 0,90 Ni; 0,88 Мn; 0,25 Ti; 0,008 S; 0,020 P. Очень высокое содержание углерода, увеличение содержание хрома на 2% относительно стали 40Х24Н12СЛ, а также присутствие титана свидетельствуют, что основной задачей при разработке новой стали являлось повышение износостойкости при повышенных температурах. Испытания сталей на жаростойкость (выдержка образцов в течение 100 часов при 1000°С) дали следующие результаты, г/(м2⋅ч): 35Х18Н24С2Л - 0,0054; 35Х23Н7СЛ - 0,0028; 40Х24Н12СЛ - 0,0057; 100Х28НСТЛ - 0,0021. Представленные результаты не отражают истинной картины, так как стали с более высоким содержанием хрома и никеля после выдержке при температуре 1000°С в обычной атмосфере не могут иметь потерю массы больше, чем стали с низким содержанием этих элементов. Следует отметить, что максимальная температура обжига в агломерационной машине 1200°С и вышеперечисленные детали машины в этой зоне не эксплуатируются. Для деталей, испытывающие повышенные абразивные нагрузки, в сталь дополнительно ввели хром, кремний, титан, углерод. Отсутствие никеля приведет не только к снижению жаростойкости но и к склонности стали к При температуре в рабочей зоне более 1200°С сталь 100Х28НСТЛ эксплуатироваться не может.

6 Во всех сталях содержалось до 0,030% серы и до 0,035% фосфора

В работе (Колокольцев В.М., Адищев В.В., Науменко В.Д. и др. Повышение срока службы отливок из жаростойкой стали модифицированием. Литейное производство, 1991, №5, с. 19-20) исследовали влияние модификаторов на жаростойкость при 900°С в течение 100 часов стали 40Х24Н12СЛ среднего состава. Установлено, что в данных условиях бор и титан повышают жаростойкость, а церий и кальций понижают. Разработана новая сталь для отливок «сердечник» массой от 500 до 3200 кг, которые служат для протяжки трубных отводов при температурах до 1000°С. Исследования новой стали 35Х22Н10СТРЛ (состав стали до модифицирования, % масс: 0,28 С; 0,85 Si; 0,48 Мn; 22,0 Сr; 8,1 Ni; 0,028 S; 0,03 Р) показали лучшие свойства по сравнению со свойствами стали 40Х24Н12СЛ, что обусловлено введением в ковш при сливе плавки модификаторов (0,15÷0,25%) Ti+(0,005÷0,10%) В при температуре металла 1515÷1530°С. Положительный результат был достигнут за счет утонения первичных карбидов. Однако, при снижении температуры заливки до 1490÷1510°С (в случае колосников) возможно также получение более тонкой первичной структуры без введения модификаторов. Повышение эксплуатационного ресурса сердечников может быть связано с увеличением упрочнения их поверхности при протяжке отводов ввиду изменения свойств новой стали.

Данные работы (Щегловитов Л.А., Кацаран Т.К., Зелепукин П.А. и др. Модифицированные стали лигатурами с РЗМ. Литейное производство, 1971, №3, с. 19-20) показали, что увеличение эксплуатационного ресурса колосников агломерационных машин было получено в результате модифицирования стали 30Х24Н12СЛ РЗМ с их остаточным содержанием в металле от 0,025 до 0,035% (оптимальный вариант). Различие в результатах может быть объяснено различными условиями испытаний: в первом случае атмосфера в лабораторной печи окислительная, во втором - слабоокислительная (промышленная газовая печь).

В работе (Коломбье Л., Гохман И. Нержавеющие и жаропрочные стали. Пер. с фр. М.: Металлургиздат, 1958, с. 479) отмечается, что срок службы проволоки из высоколегированного сплава с добавкой 0,2% металлов группы церия удваивался по сравнению со сроком службы обычной никель-хромовой проволоки.

Известна жаростойкая сталь 30Х23АН6СТЮЛ (Кривонос В.Н, Тимофеев П.В., Козлов Л.Я. Новая жаростойкая сталь для эксплуатации при высоких температурах./V Рес. мнауч. тех. конф. «Повышение технического уровня и совершенствование технологических процессов производства отливок», Днепропетровск, ДМЕТИ, т.2, 1990, с. 32-33), полный химический состав которой полностью не приводится и заявка на изобретение не подавалась. Сталь содержит азот в количестве 0,12÷0,15% (из расчета замены 1% никеля на 0,020÷0,025% азота). Ее обрабатывают ЩЗМ (Са, Ва) и вводят микролегирующие добавки (Ti, Al, В). Жаростойкость предлагаемой стали после выдержке в муфельной печи при 1100°С оказалась выше, чем у стали 40Х24Н12СЛ. Очевидно, это связано с высоким содержанием алюминия, образующего в окислительных условиях окалину с очень тугоплавким оксидом алюминия. К недостаткам предлагаемой стали следует отнести очень ее высокую температуру выпуска 1630÷1650°С, что предполагает большой угар лигатуры. Кроме того сталь содержит одновременно и азот и титан, которые образуют уже в жидкой стали прочный нитрид титана при их массовом соотношении 1:2. Таким образом, весь азот должен быть связан в нитриды. Между тем авторы утверждают, что в их стали количество феррита составляет всего 5÷10%, а в стали 40Х24Н12СЛ достигает 40% хотя в первой стали в два раза меньше никеля и азот выведен из раствора (оба аустенитообразующие элементы). Базовая сталь не содержит сильных нитридообразующих элементов и содержание растворенного азота, стабилизирующего аустенитную фазу, в электростали не бывает ниже 0,020%, а чаще всего находится в пределах 0,025÷0,050%. Предлагаемую сталь выплавляли в кислой печи, что обуславливает содержание в стали более 0,030% серы. Содержание в стали хрома по нижнему пределу будет менее 23%, что негативно отразится на ее жаростойкости при повышении температуры до 1250°С.

В работе (Word A.R. Newer Alloys Wriden the Scope for Castings in Heat Treatment Furnaces. "HeatTreat. Metals", 1997, 4, №4, p.89-94) показано, что отливки из стали, содержащей (% масс.) 0,50 С; 23 Сr; 6,5 Ni; 1,5 Si работают удовлетворительно при температурах до 1000°С в восстановительной атмосфере. Таким образом, данная марка стали не подходит для обжиговых машин.

ГОСТ 2176-76 предусматривает ряд ферритных сталей, жаростойких до 1150°С, например, 15Х25ТЛ, 75Х28Л, 185Х34Л. Эта группа сталей обладает высокой абразивной стойкостью и хрупкостью, что связано с интенсивным ростом зерна и карбидообразованием. При высокой термоцикличности (30 минут нагрева с резким перепадом температуры и 30 минут охлаждения, причем первые пять минут с обдувом воздухом) данные стали подвержены трещинообразованию. Отсутствие никеля понижает жаростойкость стали. Поэтому для работы в условиях существующего режима обжиговой машины применение сталей ферритного класса не целесообразно.

В результате описанного выше анализа существующих марок сталей установлено, что заменить сталь 40Х24Н12СЛ для производства колосников обжиговых машин невозможно не на одну из существующих отечественных марок - так как по критерию жаростойкости сталь подобрана оптимальным образом. Исходя из чего появляется необходимость либо изыскания путей совершенствования существующей марки стали, но исходя из зарубежного опыта химический состав стали не нуждается в существенных изменениях. Для дальнейшего поиска путей увеличения эксплуатационного ресурса необходимо провести статистический анализ причин выхода из строя отечественных колосников из стали 40Х24Н12СЛ.

3. Определение причин низкого эксплуатационного ресурса отечественных колосников из стали 40Х24Н12СЛ

Для определения причин резкого снижения эксплуатационного ресурса колосников обжиговых тележек был проведен макро- и микроанализ колосников на разных сроках эксплуатации (в том числе новых и отбракованных). Данное исследование, проведенное авторами, выявило основную причину выхода из строя колосников отечественного производства - МКК (95,5% выхода из строя), исследование подробно описано в источнике (Иванов, Д.И. Механизм высокотемпературной коррозии жаростойкой хромоникелевой стали /Д.И. Иванов, А.А. Кожухов, Л.Ф. Уразова//Известия высших учебных заведений. Черная металлургия. - 2016. - Том 59. - №3. - С. 180-184).

Исследования проводились на обжиговой машине ОК-306. Макроанализ включал в себя оценку состояния поверхности деталей на разных сроках эксплуатации (глубину коррозии, степень разрушения детали у разных поверхностей).

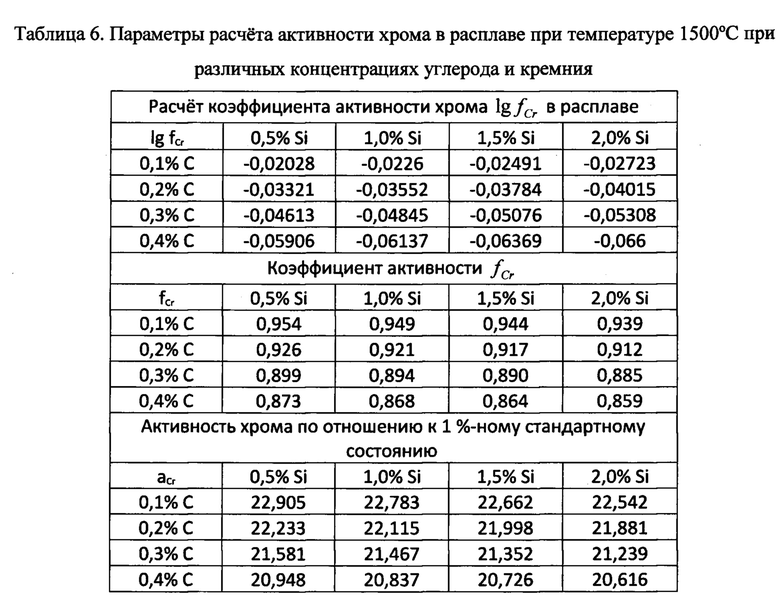

Результатом макроанализа стали следующие выводы: все колосники после 6 месяцев эксплуатации подвержены не равномерному коррозионному разрушению. Коррозия имеет наибольшее распространение у «верхней» поверхности (рис. 2а), о чем говорят данные (рис. 2б), где показана «верхняя» зона средней части демонтированного с балки колосника после 12 месяцев эксплуатации. Под понятием «верхняя» зона или поверхность подразумевается поверхность колосника, обращенная в сторону горелок при эксплуатации, иными словами, та поверхность, которая первой контактириует с низходящим потоком теплоносителя и именно эта поверхность контактирует с обжигаемым материалом.

С целью определения механизма протекания коррозионного разрушения было проведено исследование микроструктуры колосников на анализаторе изображений, состоящем из металлографического микроскопа MEIJITECHNOIM 7200, телевизионной камеры и компьютера с программой анализа изображения THIXOMETPRO. Исследовались колосники со сроком эксплуатации до 8 месяцев.

Для травления шлифов применялся раствор «Марбле», используемый для сталей аустенитного и аустенитно-ферритного классов, сплавов на никелевой и железоникелевой основе. Состав раствора «Марбле»: 20 г медного купороса, 100 см3 соляной кислоты, 100 см3 этилового спирта.

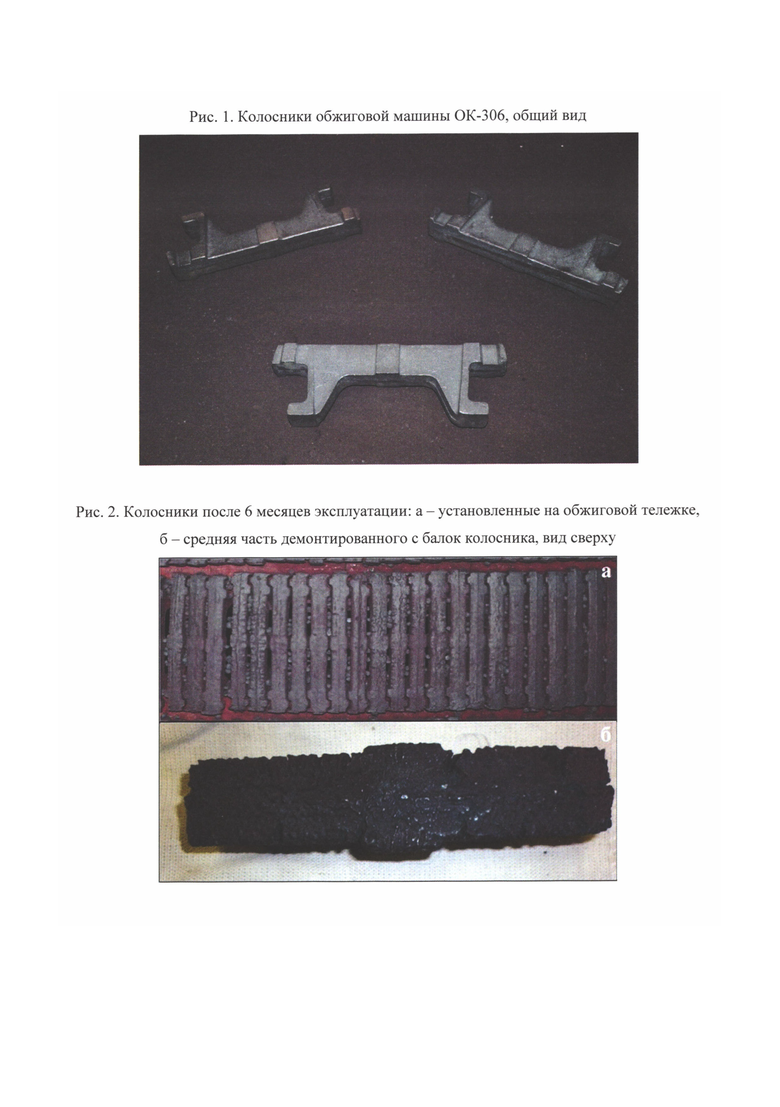

В результате исследования колосников со сроками эксплуатации 6 месяцев (рис. 3) установлено, что в «верхней зоне» (поверхности колосника, обращенной противоположно к направлению подачи теплоносителя (обращенной к горелкам)) обильно выделились крупные карбиды 1 в матрице металла, преимущественно на границах зерен в междендритных участках, по границам крупных выделений карбидов распространилась коррозия 2, что вызвало отслаивание участков детали 3. При этом, плотность выделений карбидов в «верхней зоне» резко падает на глубине более 500 мкм от поверхности. Характер распространения коррозии говорит о том, это межкристаллитная коррозия (МКК). В других плоскостях колосника МКК не наблюдалось.

Корродированние идет по механизму МКК описанному авторами (Гуляев А.П., Гуляев А.А. Металловедение. Учебник для вузов 7-е издание. - Москва: Металлургия, 2011. - 643 с.) для хромоникелевых нержавеющих сталей аустенитно-ферритного класса после закалки (с пересыщенным аустенитом) с содержанием углерода более 0,005%. Авторы делают вывод о том, что МКК протекает на границах зерен с образованием карбидной фазы (М23С6) с участием всего углерода в матрице металла, а хрома, лишь из приграничных участков, таким образом, появляются зоны с пониженным содержанием хрома (менее 12%) у границы зерен. Последнее объясняется большой разницей в скоростях диффузии углерода и хрома. Также, в пользу этой версии говорит округлый характер окончания пустот, при эксплуатации произошло обесхромливание матрицы металла по границам зерен, и они подверглись коррозионному разрушению (рис. 2).

Результаты исследования позволяют сделать вывод о том, что карбидообразование идет с самого начала эксплуатации колосников, а выраженное развитие межкристаллитной коррозии детали начинается с 3-го месяца эксплуатации, после образования в поверхностной зоне сплошной сетки карбидов на границах дендридов. Процесс карбидообразования идет во всем объеме колосника, при этом с наибольшей интенсивностью процесс протекает в «верхней зоне» детали, что может объясняться большим градиентом температур по сечению детали во время эксплуатации, обусловленного низкой теплопроводностью стали.

Таким образом, МКК в стали 40Х24Н12СЛ развивается по мере формирования сплошной достаточно широкой карбидной сетки на границах зерен. Чем крупнее первичное зерно аустенита, тем протяженнее сплошные выделения карбидов и тем активнее будет развивается МКК. Первичное зерно аустенита, так же как степень развития дендритной ликвации, определяются условиями разливки (размером дендритов). При этом карбидная структура (особенно в поверхностных зонах) преимущественно формируется в процессе эксплуатации. Повышения срока службы колосников можно добиться за счет:

- снижения размера дендритов и, как следствие, размера аустенитного зерна и степени развития дендритной ликвации, этого можно достичь, применив разливку на вибростендах;

- стабилизации структуры и управления выделением карбидов (созданием благоприятных условий для выделения мелких карбидов глобулярной формы) чего можно достичь в результате термической обработки, также снизить интенсивность процесса карбидообразования можно за счет снижения содержания углерода.

4. Разработка мероприятий по повышению эксплуатационного ресурса колосников

4.1. Корректировка химического состава стали 40Х24Н12СЛ

Как было установлено ранее, на сегодняшний день замена стали 40Х24Н12СЛ на аналог не принесет существенного повышения эксплуатационного ресурса, но при этом приведет к удорожанию себестоимости детали. Это связано в первую очередь с тем, что низкий эксплуатационный ресурс стали 40Х24Н12СЛ связан не с химическим составом стали, а с литой структурой, как это было установлено в вышеупомянутых исследованиях. Таким образом, для повышения эксплуатационного ресурса колосников обжиговых тележек отечественного производства до приемлемого с учетом современных условий эксплуатации (теплого и газо-дутьевого режима обжиговой машины) необходимо произвести корректировку технологии получения колосников обжиговых тележек в сторону получения кондиционной литой структуры.

Для устранения основной причины отбраковки колосников (95,5% брака) - разрушения при эксплуатации по механизму МКК, необходимо произвести термообработку стали для получения кондиционной литой структуры. Основными критериями подборки термической обработки (ТО) стали будут являться:

- выделение карбидов после литья не только на границах зерна но в теле зерен в благоприятной форме - округлой, что позволит повысить сопротивление материала МКК и развитию межкристаллитных трещин, а также снизить степень неуправляемого выделения карбидов во время эксплуатации,

- наличие достаточного расстояния между выделениями карбидов в матрице металла, что позволит исключить их коагуляцию при эксплуатации, этот принцип отражен в работе (Колокольцев В.М., Гольцов А.С, Столяров А.М. Выбор нового состава жароизносостойкого чугуна. Литейное производство. 2013. №6. С. 2-7) - критерий окалиностойкости для жаростойких сталей максимален при расстоянии между выделениями карбидов около 15 мкм,

- воспроизводимость результатов - все колосники из стали 40Х24Н12СЛ, после ТО должны иметь максимально схожую структуру.

Для того, чтобы режим термообработки был эффективен независимо от химического состава разных плавок (был воспроизводим) - необходимо, чтобы карбидообразующие элементы (углерод и хром) находились в ограниченных пределах. Если количество хрома ограничено в достаточной степени по ГОСТ 977-88: «Отливки стальные. Общие технические условия», то количество углерода имеет ограничение лишь по верхнему пределу: не более чем 0,4%. Столь широкий диапазон возможного содержания углерода, не позволит производить термическую обработку колосников разных плавок по одному режиму без ущерба для качества. В результате, предложено ограничить количество углерода, не выходя за рамки требований ГОСТ 977-88, в пределах: 0,30÷0,40%. С учетом предусмотренной в ГОСТе погрешности, составляющей ±0,02, количество углерода в готовом колоснике должно находится в пределах 0,28÷0,42%.

Выбор такого диапазона содержания углерода обусловлен целесообразностью снижения ферритной фазы в колосниках. При этом содержании углерода доля ферритной фазы в колосниках не будет превышать 7% (оценка при помощи структурной диаграммы нержавеющих сталей (Захаров Б.П., Термист Б.П. Захаров. - Свердловск, Москва: Машгиз [Урало-Сибирское отделение], 1961. - 313 с)).

Необходимо заметить, что повышение содержания углерода в жидком расплаве уменьшает активность хрома, что понизит его угар (а соответственно и себестоимость), расчет активности хрома при разных концентрациях углерода приведен ниже.

Для уменьшения угара дорогостоящих легирующих элементов вовремя плавки стали, также предлагается повысить максимальное содержание кремния на 0,5%. По ГОСТ 977-88 кремний в стали 40Х24Н12СЛ должен находится в пределах 0,5÷1,5%, предлагается сделать концентрацию кремния в диапазоне 0,5-2,0%, расчет активности хрома при разных концентрациях кремния приведен ниже. Такое решение позволит в большей степени оптимизировать технологию процесса выплавки стали 40Х24Н12СЛ, при желании производителя - снизить угар дорогостоящих элементов, а следовательно и себестоимости.

Необходимо заметить, исходя из данных таблицы 3, большинство мировых аналогов имеют ограничение по содержанию кремния не более 2,0%. Таким образом, предлагаемое решение не противоречит общей мировой тенденции.

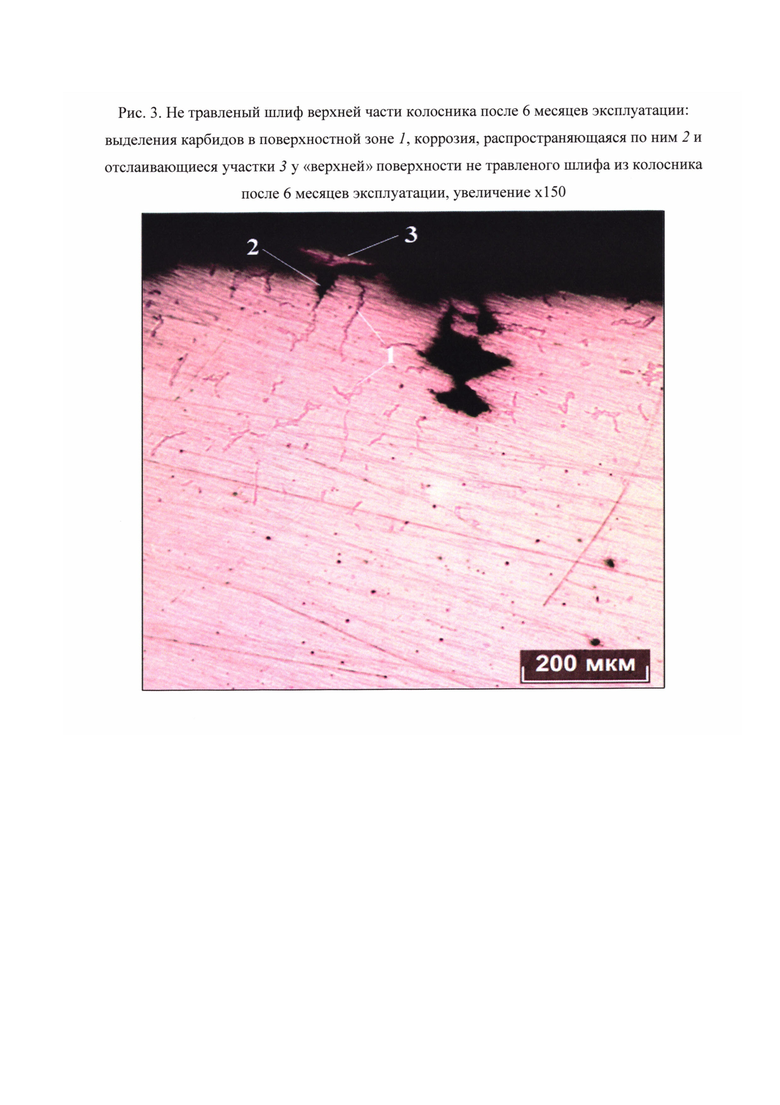

Для определения влияния количества углерода и кремния на угар хрома в жидком расплаве был произведен расчет активности хрома при температуре 1500°С для стали марки 40Х24Н12СЛ с различными содержаниями углерода и кремния, содержание кремния было повышено сверх марочного с 1,5 до 2%.

Расчет производился при помощи методики, основанной на учете параметров взаимодействия первого порядка. Выбор методики расчета активности через параметры взаимодействия первого порядка основан на больших концентрациях в жидком железе легирующих элементов (Иванов Д.И. Механизм высокотемпературной коррозии жаростойкой хромоникелевой стали / Д.И Иванов, А.А. Кожухов, Л.Ф. Уразова // Известия высших учебных заведений. Черная металлургия. - 2016. - Том 59. - №3. - С. 180-184). Расчет через мольные доли компонентов даст менее точные результаты.

Для расчета активности хрома были приняты содержания углерода в диапазоне 0,1-0,4% с шагом 0,1%, что находится в пределах марочного состава стали 40Х24Н12СЛ и содержания кремния в пределах 0,5-2,0% с шагом 0,5%, что за пределами марочного состава стали 40Х24Н12СЛ (кремний в стали ограничен в пределах 0,5-1,5%). Данные расчета представлены в таблице 5.

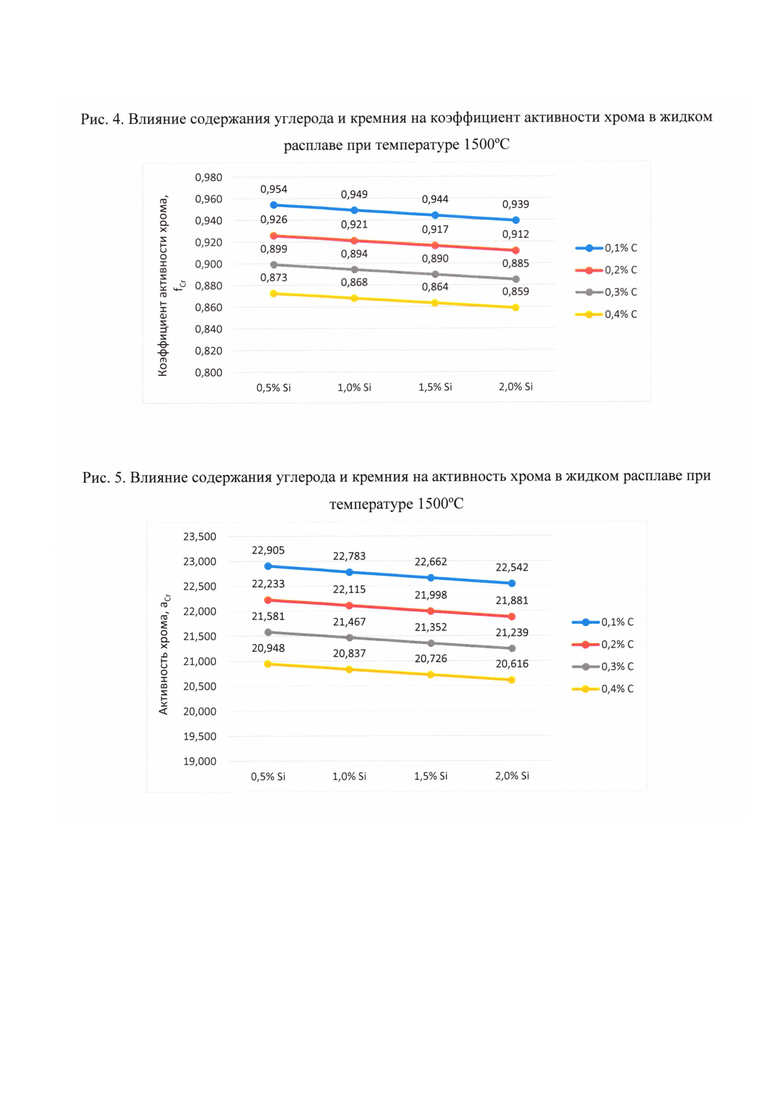

По данным расчета таблицы 6 были построены графические зависимости влияния содержания углерода и кремния на коэффициент активности хрома в жидком расплаве при температуре 1500°С (рисунок 4) и влияния химического состава стали на активность хрома в расплаве (рисунок 5).

Из графических зависимостей (рисунок 4 и 5) видно, что коэффициент активности хрома как и активность в жидком расплаве по отношению к 1%-ному стандартному состоянию уменьшаются при увеличении концентраций как кремния от 0,5 до 2,0% так и углерода от 0,1 до 0,4% линейно. Причем повышение содержания углерода уменьшает активность хрома намного сильнее, чем повышение содержания кремния.

В результате вышеизложенного, можно сделать вывод: для снижения угара дорогостоящего легирующего элемента - хрома вовремя плавки стали 40Х24Н12СЛ необходимо вводить в плавку максимальное количество углерода, предусмотренное марочным составом стали - 0,4%±0,02%, и до 2% кремния, что выше марочного состава стали на 0,5% от верхнего предела. Необходимо заметить, что высокое содержание углерода повысит количество аустенита в стали, что является положительным фактором для эксплуатационных характеристик, как описано в главе 4, а повышение содержания кремния на 0,5% окажет минимальное воздействие на аустенитно-ферритный баланс но повысит жаропрочность и износостойкость.

5.2. Разработка режима термической обработки колосников после литья из стали 40Х24Н12СЛ с откорректированным химическим составом

Для повышения сопротивляемости МКК колосников отечественного производства из аустенитно-ферритной стали 40Х24Н12СЛ по ГОСТ 977-88 и СТП 26.260.484-2005 предусмотрена термообработка: закалка при температуре 1100°С на протяжении 60 мин и охлаждением на воздухе, в воде или масле. Можно сделать вывод, что предусмотренного режима термообработки колосников недостаточно для предотвращения протекания МКК.

Исходя из того, что карбиды растворяются при температурах: 723°С - (CrFe)7C3 и 1100°С - (CrFe)23C6 (Елагина О.Ю. Технологические методы повышения износостойкости деталей машин: учеб. пособие / О.Ю. Елагина.- М.: Логос, 2009.- 488 с.: ил. - (Новая университетская библиотека) - ISBN 978-5-98704-450-6) - нагревать сталь при закалке ниже 1100°С не целесообразно. Но при этом, растворимость углерода в аустените гораздо выше, чем в феррите. Следовательно, если в структуре стали при закалке произойдет превращение аустенита в феррит (γ→α) - большое количество углерода перейдет в карбиды хрома. При температурах выше 1100°С структура стали переходит линию γ-сольвус и попадает в область существования двухфазной аустенито-ферритной структуры (α+γ). При этом, в интервале температур 1100-1200°С количество феррита (α) в стали будет расти, а при температуре выше 1200°С и вовсе будет максимальным, т.к. произойдет полное γ→α превращение (анализ произведен при помощи диаграммы псевдобинарных сечений тройной системы: Fe-Cr-Ni, при содержании железа 60%). Таким образом, перегрев стали 40Х24Н12СЛ выше 1100°С приведет к γ→α переходу, что увеличит склонность стали к МКК. Проанализировав температуру закалки можно сделать вывод что она оптимальна, таким образом, высокая склонность колосников к МКК связана именно с недостаточностью времени выдержки стали при этой температуре и с недостаточностью подобранного режима термообработки.

Длительность выдержки при подборе режима термообработки для высоколегированных сталей и сплавов устанавливается в зависимости от времени протекания диффузионных процессов, и стандартное время выдержки в зависимости от толщины изделия (как в источниках (Shubadeeva L.I., Revyakina O.K., Makarchuk Т.В., Gurvich L.Ya.The effect of heatings on corrosion resistance of 12Kh18N10T stainless steel // Protection of Metals and Physical Chemistry of Surface. 1996. V.2 - P. 119) и СТП 26.260.484-2005) будет неприемлемым. Исходя из этих соображений, также можно сделать вывод, что для стали 40Х24Н12СЛ время выдержки должно подбираться исходя из содержания карбидообразующих элементов, т.е. для того, чтобы режим термообработки был эффективен независимо от химического состава разных плавок (был воспроизводим) - необходимо, чтобы карбидообразующие элементы (углерод и хром) находились в достаточно ограниченных пределах. Если количество хрома ограничено в достаточной степени по ГОСТ 977-88, то количество углерода имеет ограничение лишь по верхнему пределу: не более чем 0,4%. Столь широкий диапазон возможного содержания углерода, не позволит производить термическую обработку колосников разных плавок по одному режиму без ущерба для качества, помимо этого, такой диапазон содержания углерода может привести к резким изменениям соотношения аустенита и феррита в стали. В результате, предложено ограничить количество углерода, не выходя за рамки требований ГОСТ 977-88, в пределах: 0,30-0,40%.

Выбор такого диапазона содержания углерода обусловлен целесообразностью снижения ферритной фазы в колосниках. При этом содержании углерода доля ферритной фазы в колосниках не будет превышать 7% (оценка при помощи структурной диаграммы нержавеющих сталей не подвергнутых термической обработке (Гуляев А.П., Металловедение: учеб. для студентов вузов / А.П. Гуляев. - 5-е изд., перераб. - М.: Металлургия, 1977. - 647 с)).

Для исключения возможности протекания МКК предлагается стабилизировать структуру колосника до состояния, исключающего интенсивное неконтролируемое карбидообразование во время эксплуатации (приближение структуры металла к состоянию «равновесия» при эксплуатационных температурах). Для этого необходимо провести термообработку детали после литья:

Закалку - чтобы крупные первичные (эвтектические) карбиды частично растворились в структуре металла, оставив точечные участки, способные служить центрами выделения карбидов при последующем отпуске и эксплуатации, а количество аустенита (γ) в структуре стали было максимальным. Для сокращения склонности к МКК, оставшиеся в структуре металла после закалки карбидные выделения должны иметь относительно небольшие остаточные размеры первичных выделений (диаметром или шириной до 5 мкм), характер выделений - в виде глобулей и расстояние между крупными выделениями не менее 15 мкм (Колокольцев В.М., Гольцов А.С, Столяров А.М. Выбор нового состава жароизносостойкого чугуна. Литейное производство. 2013. №6. С. 2-7).

Отпуск - для активации процесса роста, коагулирования и создания новых центров выделения карбидных фаз, в результате отпуска необходимо создать структуру, при которой исключается возможность образования сплошных выделений карбидов, которые образовываются по границам дендритов и зерен в процессе эксплуатации. Таким образом, в структуре после отпуска необходимо иметь большее количество новых мелких карбидных выделений на достаточном расстоянии друг от друга, которые будут служить центрами выделения новой карбидной фазы при эксплуатации, при этом, крупные карбиды должны иметь более благоприятную форму - глобулей.

Для изыскания оптимальных параметров термообработки колосников обжиговых тележек из стали 40Х24Н12СЛ были проведены сравнительные металлографические исследования колосников, изготовленных по стандартной технологии, до эксплуатации (рисунок 6 а, б) и после 3 и 8 месяцев эксплуатации (рисунок 6 в, г), а также литых кубиков, изготовленных для определения оптимальных параметров опытного режима термообработки размерами 40×40×40 мм из стали 40Х24Н12СЛ с содержанием углерода в пределах 0,30-0,40% после закалки (рисунок 6, д) и после закалки и отпуска (рисунок 6, е).

Металлографические исследования микроструктуры проводились при помощи анализатора изображений, состоящего из металлографического микроскопа MEIJI TECHNO IM7200, телевизионной камеры и компьютера с программой анализа изображения THIXOMET PRO. Целью исследований было: оценка размеров и расположения карбидных выделений после каждого этапа предложенной технологии получения колосников, и сравнение результатов микроисследования опытных колосников и колосников после эксплуатации.

В результате анализа микроструктуры колосников, изготовленных по стандартной технологии (закалка после разливки) было установлено, что они имеют склонность к развитию МКК из-за наличия неблагоприятной литой структуры детали, сохранившейся после закалки, которая имеет в своем составе карбидную сетку толщиной до 2 мкм (рисунок 6, а) и крупные карбидные выделения в междендритных участках толщиной до 25 мкм (рисунок 6, б). В структуре колосников после закалки по стандартной технологии наблюдаются первичные (эвтектические) карбиды и карбиды, выделившиеся из твердого раствора после литья. При этом твердый раствор остается в состояние далеком от равновесного. Помимо этого очевидно, что структура детали по сечению не однородна, количество карбидов и их размеры возрастают от периферии к центру отливки. Это объясняется общей теорией кристаллизации - средняя часть отливки затвердевает позже периферии, в результате чего из-за дендритной ликвации, в центральной зоне образуются участки с содержанием легирующих и примесных элементов значительно превышающих их среднее содержание. Стоит отметить, что после литья в колосниках отсутствуют карбиды, выделившиеся внутри зерен (рисунок 6, а, б).

Микроанализ колосников после 3-х месяцев эксплуатации показал, что в процессе эксплуатации в колосниках интенсивно протекает процесс карбидообразования (рисунок 6, в), по границам дендритов и зерен происходит обильное выделение и рост уже имеющихся карбидных выделений, а расстояния между этими выделениями очень малы (между карбидами диматром более 1 мкм расстояния находятся в пределах 0,5-4,0 мкм). При столь малых расстояниях между карбидными выделениями процесс развития МКК при дальнейшей эксплуатации неминуем. Необходимо отметить, что по имеющимся данным (рисунка 6, в) видно, что некоторые карбиды начали коагулироваться и образовывать крупные карбиды с большой протяженностью границ, а внутри зерен наблюдается массовое выделение очень мелких карбидов (рисунок 6, в), что объясняется сравнительно низкой диффузионной подвижностью атомов хрома, большим размером зерна, большим временем, необходимым для образования устойчивого зародыша новой фазы внутри зерна. Очевидно, что процесс МКК активно протекает в структуре колосников с момента начала эксплуатации.

Локальные выделения карбидной фазы именно в междендритных участках и на границах зерен объясняется общими законами кристаллизации - границы богаты центрами кристаллизации, а энергия активации процесса на границе меньше, чем в глубине зерна. Наличие на границах остатков карбидов, с достаточной плотностью выделения, от предыдущего состояния металла, не требует затрат энергии на образование зародыша, поэтому процесс выделения карбидов протекает преимущественно посредствам роста и коагулирования этих остатков.

В колосниках после 8-и месяцев эксплуатации образуется карбидная сетка по границам зерен (рисунок 6, г), что сопровождается обесхромливанием прилегающих к границам зерен участков матрицы и, следовательно, материал становится особо склонным к МКК. После 8-и месяцев эксплуатации в структуре металла отчетливо видны более крупные карбидные выделения, по сравнению с данными, полученными после 3-х месяцев эксплуатации. Процесс развития МКК уже в финальной стадии - колосники после 8-и месяцев эксплуатации активно выходят из строя по причине МКК.

Результаты исследования колосников, изготовленных по стандартной технологии (закалка после разливки при 1100°С на протяжении 60 мин) до и после эксплуатации, подтверждают вывод, что для исключения возможности протекания МКК стандартной технологии термообработки недостаточно.

Для исключения возможность протекания МКК в стали 40Х24Н12СЛ, оптимальные параметры термообработки определялись экспериментально.

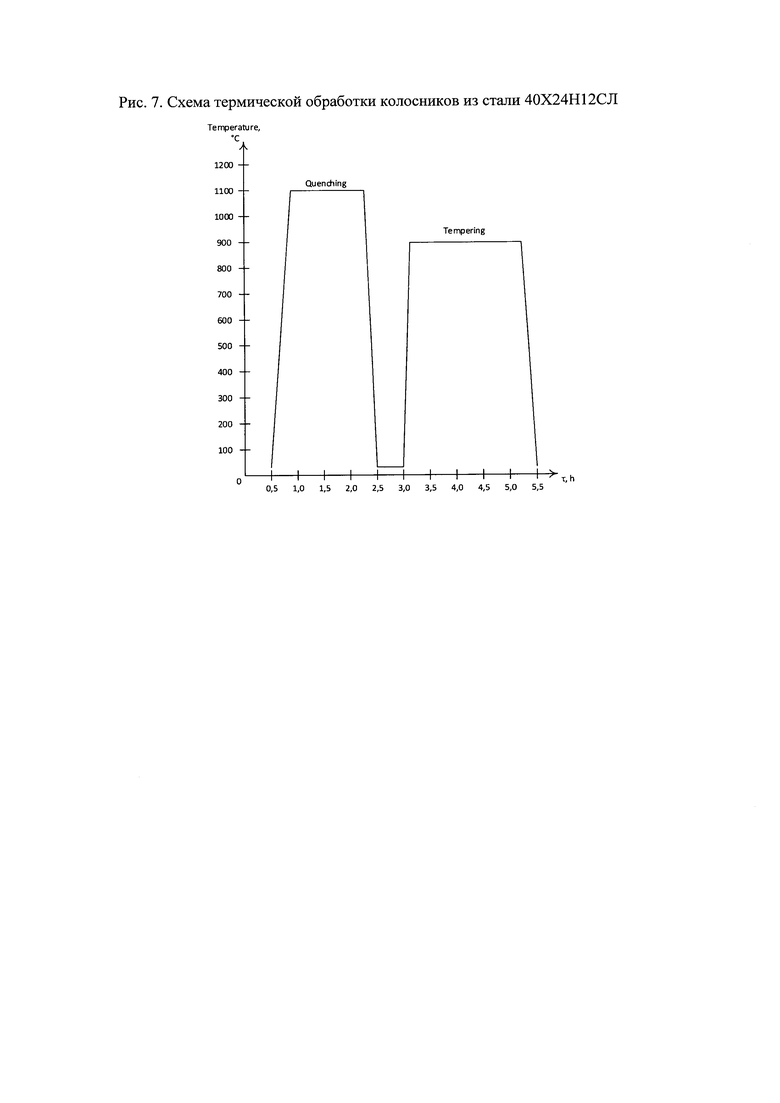

Для закалки, как указывалось ранее, температура подобрана оптимальным образом (1100°С), поэтому при закалке подбиралось только время выдержки. Три литых образца, из стали 40Х24Н12СЛ с ограничением по содержанию углерода 0,30-0,40%, выдерживались на протяжении 70, 80 и 90 минут. При времени выдержи в 70 минут результаты микроанализы были схожими с данными рисунка 6, б. Крупные карбидные выделения только начали растворятся и расстояния между остатками были 2-4 мкм. Стоит отметить, что карбидная сетка не была обнаружена. После выдержки в 80 и в 90 минут результаты были практически идентичными: первичные карбиды растворились в матрице металла не полностью, оставшиеся карбидные выделения имели средние размеры (ширина до 5 мкм) и малую протяженность вдоль границ зерен, при этом расстояния между крупными выделениями (остатками от первичных карбидов) составляли от 2 до 5 мкм (рисунок 6, д). Таким образом, оптимальное время выдержки под закалку при температуре 1100°С составляет 80 мин (рисунок 7).

Нужно помнить, что даже оптимальная закалка не приводит структуру стали к «равновесному» состоянию, а напротив, количество избыточного углерода, который может выделиться при последующей эксплуатации в карбиды хрома только увеличивается. Учитывая характер эксплуатации колосников (естественное наличие локальных перегревов в верхней зоне детали) и большую диффузионную подвижность атомов углерода - все это резко увеличивает склонность закаленных колосников к МКК именно в зонах перегрева. Таким образом: после закалки необходимо стабилизировать структуру стали по всему сечению детали (карбиды должны располагаться равномерно по всей структуре детали, что исключит возможность неконтролируемого обильного карбидообразования в зонах перегрева детали при эксплуатации).

Для стабилизации структуры стали после закалки необходимо провести отпуск. Температура отпуска была определена предварительно в пределах 900-910°С. Известно (Елагина О.Ю. Технологические методы повышения износостойкости деталей машин: учеб. пособие / О.Ю. Елагина.- М.: Логос, 2009. - 488 с.: ил. - (Новая университетская библиотека) - ISBN 978-5-98704-450-6), что при температурах выше критической температуры А3 резко увеличивается диффузия, температура А3 для стали 40Х24Н12СЛ находится в пределах 850-880°С. Стоит отметить, что при более низких температурах процесс роста и коагулирования карбидных фаз активно не развивается (Колесов, А.А. Способы повышения износостойкости хромоникелевой стали 12Х18Н9Т аустенитного класса / А.А. Колесов, В.А. Иванова // Шестьдесят девятая всероссийская научно-техническая конференция студентов, магистрантов и аспирантов высших учебных заведений с международным участием. Ярославль: сб. материалов конф. [Электронный ресурс]. - Ярославль: Издат. дом ЯГТУ, 2016, С. 834-837-1 электрон, опт. диск (CDROM). - ISBN 978-5-9914-0524-9). Помимо этого, существует риск обильного выделения плотноупакованной σ-фазы, охручивающей металл, которая выделяется в интервале температур 600-900°С.

Длительность отпуска, как и для закалки, определялась экспериментально. Для диффузионных процессов внутри твердого металла необходимо большое время, и чем ниже температура металла - тем большее время необходимо. Таким образом, были проведены испытания на трех литых образцах, из стали 40Х24Н12СЛ с ограничением по содержанию углерода 0,30-0,40% после закалки по подобранному ранее режиму. Длительность выдержки образцов составляла 100, 150 и 200 минут при температуре 900°С. После отпуска в течении 100 минут закаленных колосников наблюдалось укрупнение остаточных карбидов шириной до 8 мкм, при этом зарождение новых зародышей, которые могли бы служить центрами выделения новой карбидной фазы при эксплуатации практически не наблюдалось. После выдержки в течение 150 минут произошло обильное выделение карбидов мелкого размера (до 1 мкм) в междендритных участках, а также на границах зерен равномерно по всей структуре колосника. Оставшиеся после закалки карбиды начали округляться и расти (ширина до 10 мкм) (рисунок 6, е). После выдержки в течение 200 минут установлено, что процессы выделения и роста карбидов протекали крайне медленно. Первичные крупные карбиды имели ширину до 10 мкм, т.е. практически не увеличились в размерах. Новых карбидных выделений практически не наблюдалось, а небольшие изменения в выделении новой карбидной фазы можно было наблюдать только при больших увеличениях мелких карбидов, т.е. при выдержке 200 минут в основном происходит незначительный рост уже имеющихся карбидных выделений. Таким образом процессы, протекающие в структуре металла при отпуске на протяжении более 150 минут (после закалки), могут протекать и при эксплуатации не увеличивая склонность колосников к МКК.

После отпуска на протяжении 150 минут в структуре стали создано большое количество новых центров для выделения карбидов на границах дендритов и зерен по всей структуре детали, а интенсивность этого процесса значительно снижена из-за приведения материала к более равновесному состоянию при температурах близких к эксплуатационным. В результате проведения процедуры отпуска снижена интенсивность перераспределения объемов в колосниках при их эксплуатации (выделение карбидов и фазовый переход α↔γ). В структуре стали после отпуска отсутствуют крупные карбиды и карбидная сетка. Таким образом, процедура отпуска позволила устранить склонность колосников к МКК в процессе эксплуатации. Исходя из изложенного, оптимальный режим отпуска после закалки - выдержка при температуре 900°С на протяжении 150 минут (рисунок 7).

При изготовлении колосников из аустенитно-ферритной стали 40Х24Н12СЛ широко применяется закалка идентичная описанной, но рекомендованное время выдержки при закалке указано стандартное (в зависимости от толщины изделия) или не указано вовсе (ГОСТ 977-88, СТП 26.260.484-2005). В проделанной работе установлено, что такой подход в направлении борьбы с МКК в структуре стали 40Х24Н12СЛН неприемлем. При этом, в комплексе, закалка с отпуском для стабилизации структуры и исключения протекания МКК широкого применения не нашла. Для металлургической практики - применение высокотемпературного отпуска для борьбы со склонностью к МКК - явление не распространенное. В большинстве случаев отпуск применяется для достижения определенных механических характеристик (что оговорено во многих ГОСТ: 5582-75, 5949-61, 7350-77). Подобранный опытный режим отпуска схож со стабилизирующим отжигом хромоникелевых сталей после сварки (Медовар Б.И. Сварка жаропрочных аустенитных сталей и сплавов. М.: Металлургия, 1966. - 284 с), который проводится для перевода углерода из карбидов хрома в специальные карбиды ниобия и титана, при этом освободившийся хром идет на повышение коррозионной стойкости стали (обычно температура отжига составляет 850-950°С), что несколько отличается от превращений, протекающих в структуре стали 40Х24Н12СЛ - переход избыточного углерода в карбиды хрома и железа по границам дендритов и последующая «стабилизация» структуры.

Наиболее схожий с опытным режимом термообработки предложен авторами (Shubadeeva L.I., Revyakina O.K., Makarchuk Т.В., Gurvich L.Ya.The effect of heatings on corrosion resistance of 12Kh18N10Т stainless steel//Protection of Metals and Physical Chemistry of Surface. 1996. V. 2 - P. 119): после закалки стали 12X18H10T предлагается проводить стабилизирующий отпуск при температуре 650°С в течение 500 часов. Это объясняется теми же причинами: из-за особенности структуры закаленной стали в интервале температур 500-550°С (температура эксплуатации колосников идентична) происходит образование карбидной сетки М23С6 на базе карбида хрома Сr23С6 по границам зерен, тогда как в отпущенной стали в тех же условиях карбиды равномерно распределяются по всей структуре, что исключает возможность протекания МКК. Главным недостатком предложенного режима отпуска является его высокая стоимость из-за большой длительности процесса, установлено, что предложенного опытного режима отпуска (менее длительная выдержка 150 мин, но при повышенной температуре 900°С) достаточно для исключения возможности протекания МКК в структуре закаленной стали при дальнейшей эксплуатации.

5.3 Выводы

В стали 40Х24Н12СЛ необходимо ввести нижнее ограничение по содержания углерода (0,30%), тем самым создать условия для воспроизводимости результатов термообработки, что позволит сохранить единство результатов при изготовлении колосников разными поставщиками.

Также, необходимо повысить предел содержания кремния в стали 40Х24Н12СЛ с 1,5 до 2,0% для снижения угара дорогостоящих легирующих элементов вовремя плавки стали 40Х24Н12СЛ.

Колосники после разливки необходимо подвергать термообработке: закалке при температуре 1100°С длительностью 80 мин и отпуску при температуре 900°С длительностью 150 мин. Закалка позволяет растворить карбидную сетку в литой структуре и измельчить крупные карбидные выделения до средних размеров. После проведения отпуска в структуре стали появляется большое количество мелких карбидов (диаметром менее 1 мкм) равномерно распределенных по всей структуре детали, чего не наблюдалось в закаленной структуре, которые будут служить центрами для выделения карбидной фазы в процессе эксплуатации. При этом процесс карбидообразования замедляется, вследствие приведения структуры к более «равновесному» состоянию. Таким образом, разработанный режим термообработки исключает возможность образования в структуре колосника сплошных выделений карбидов на границах зерен, следовательно, исключает возможность образования МКК в структуре стали 40Х24Н12СЛ.

6. Технический результат работы (изобретения)

Изобретение относится к металлургии, в частности к жаростойким хромоникелевым литым сталям, предназначенных для изготовления деталей, работающих в агрессивных атмосферах с содержанием окислов азота и серы при постоянных теплосменах в интервале температур 20-1100°С, с возможностью выдержать кратковременный нагрев до 1320°С (не более 10 минут).

Техническим результатом изобретения является повышение гарантированного (минимального) срока службы стали с 6 до 12 месяцев при условиях эксплуатации в агрессивных атмосферах с содержанием окислов азота и серы при постоянных теплосменах в интервале температур 20-1100°С, с возможностью выдержать кратковременный нагрев до 1320°С (не более 10 минут).

Это достигается тем, что предложенная сталь после разливки подвергается закалке на воздухе (выдержке в течении 80 минут при температуре 1100°С) с последующим отпуском (выдержке в течении 150 минут при температуре 900°С) и содержит модифицированный химический состав для воспроизводимости результатов термообработки, а именно дополнительное (нижнее) ограничение по содержанию углерода - 0,30%. Помимо этого, для уменьшения угара дорогостоящих легирующих элементов - в стали предусмотрен повышенный верхний предел содержания кремния - 2,0%, при соотношении компонентов, вес. %:

Углерод 0,30-0,40;

Кремний 0,50-2,00;

Марганец 0,30-0,80;

Хром 22,0-26,0;

Сера не более 0,030;

Фосфор не более 0,035;

Никель 11,00-13,00;

Железо - остальное.

7. Краткое описание чертежей

Рисунок 1: новые колосники обжиговой тележки для обжиговой машины ОК-306 (3 шт.), общий вид - для ознакомления с конфигурацией детали.

Рисунок 2: колосники после 6 месяцев эксплуатации: а - установленные на обжиговой тележке, б - средняя часть демонтированного с балок колосника, вид сверху -общий вид протекания межкристаллитной коррозии (МКК) в детали, изготовленной по стандартной технологии (ГОСТ 977-88), уже после 6 месяцев эксплуатации.

Рисунок 3: не травленый шлиф верхней части колосника после 6 месяцев эксплуатации: выделения карбидов в поверхностной зоне 1, коррозия, распространяющаяся по ним 2 и отслаивающиеся участки 3 у «верхней» поверхности не травленого шлифа из колосника после 6 месяцев эксплуатации, увеличение × 150 - исследование под микроскопом колосников, подверженных МКК, доказывающее протекание МКК

Рисунок 4: влияние содержания углерода и кремния на коэффициент активности хрома в жидком расплаве при температуре 1500°С - повышение содержание углерода уменьшает коэффициент активности хрома, соответственно его угар при плавке.

Рисунок 5: влияние содержания углерода и кремния на активность хрома в жидком расплаве при температуре 1500°С - повышение содержание кремния уменьшает активность хрома, соответственно его угар при плавке.

Рисунок 6. Микроструктура 1.5 мм от «верхней» поверхности средней части колосников: а - после литья, карбидная сетка толщиной 1-2 мкм по границам первичного аустенитно зерна, б - после литья, крупный первичный карбид с размерами до 25 мкм, в - после 3 месяцев эксплуатации, образование новых карбидов, рост первичных и их коагулирование, г - после 8 месяцев эксплуатации, протекание МКК, д - после литья и закалки, крупные первичные карбиды и карбидная сетка растворены в матрице металла, в структуре остались карбиды средних размеров (до 5 мкм), е - после литья, закалки и отпуска, в структуре металла появились карбиды мелких размеров (до 1 мкм) и незначительно укрупнились карбиды средних размеров (до 10 мкм) - а, б, в, г - эволюция структуры колосника, изготовленного по стандартной технологии (ГОСТ 977-88), во время эксплуатации по механизму МКК, а, д, г - эволюция структуры колосника, во время изготовления по опытной технологии, разница между а и е - разница между стандартной и опытной структурой в новых колосниках.

Рисунок 7: схема термической обработки колосников из стали 40Х24Н12СЛ - закалка и отпуск на графике зависимости времени и температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Литой износостойкий сплав | 1989 |

|

SU1652372A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2124067C1 |

Изобретение относится к области металлургии, а именно к изготовлению колосников обжиговых тележек из литой жаростойкой стали. Разливают сталь, содержащую, в мас.%: углерод 0,30-0,40, кремний 0,50-2,00, марганец 0,30-0,80, серу не более 0,030, фосфор не более 0,035, никель 11,00-13,00, хром 22,00-26,00, железо и примеси – остальное, с получением колосников. Осуществляют их термическую обработку путем закалки на воздухе при температуре 1100°С в течение 80 минут и отпуска при температуре 900°С в течение 150 минут с последующим охлаждением в печи или на воздухе. В качестве примесей сталь содержит алюминий в количестве до 0,07 мас.% и кобальт в количестве до 0,50 мас.%. Повышается гарантированный (минимальный) срок службы колосников из стали при эксплуатации в условиях агрессивных атмосфер с содержанием окислов азота и серы при постоянных теплосменах в интервале температур 20-1100°С и с возможностью выдерживания кратковременных нагревов до 1320°С. 2 з.п. ф-лы, 7 ил., 6 табл.

1. Способ изготовления колосников обжиговых тележек из литой жаростойкой стали, включающий разливку стали с получением колосников и их термическую обработку путем закалки и отпуска, при этом разливают сталь, содержащую, в мас.%: углерод 0,30-0,40, кремний 0,50-2,00, марганец 0,30-0,80, серу не более 0,030, фосфор не более 0,035, никель 11,00-13,00, хром 22,00-26,00, железо и примеси - остальное, закалку проводят на воздухе при температуре 1100°С в течение 80 минут, а последующий отпуск проводят при температуре 900°С в течение 150 минут с последующим охлаждением в печи или на воздухе.

2. Способ по п. 1, отличающийся тем, что сталь в качестве примеси содержит алюминий в количестве до 0,07 мас.%.

3. Способ по п. 1, отличающийся тем, что сталь в качестве примеси содержит кобальт в количестве до 0,50 мас.%.

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2124067C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ ДЛЯ КОЛОСНИКОВ АГЛОМЕРАЦИОННЫХ МАШИН | 2005 |

|

RU2369656C2 |

| Жаростойкая сталь | 1987 |

|

SU1454878A1 |

| Сталь | 1980 |

|

SU889736A2 |

| Сталь | 1988 |

|

SU1555392A1 |

| FR 754910 A, 16.11.1933. | |||

Авторы

Даты

2019-12-11—Публикация

2018-11-28—Подача