Изобретение относится к области химико-термической обработки, а именно вакуумному ионно-плазменному азотированию, и может быть использовано в машиностроении и других областях промышленности для локального поверхностного упрочнения широкого ассортимента деталей машин и инструмента.

Известен способ (патент РФ №2534906, кл. С23С 8/36, H01J 37/00, 10.12.2014) локальной обработки изделий, включающий создание макронеоднородной структуры материала посредством азотирования с перфорированным экраном, плотно прилегающего к обрабатываемой детали. В ячейке экрана формируется плазма с повышенной концентрацией частиц (возникает эффект полого катода), таким образом осуществляется возможность получения на поверхности чередующихся, азотированных в тлеющем разряде с эффектом полого катода участков с неазотированными участками.

Недостатком аналога является сложность изготовления перфорированного экрана для деталей со сложной конфигурацией формы.

Известен способ (патент РФ №2402632, кл. С23С 8/36, 29.12.2008) локального азотирования деталей в плазме тлеющего разряда, включающий размещение детали в вакуумной камере и присоединение детали к высоковольтному источнику питания, герметизацию вакуумной камеры и создание в ней высокого вакуума с последующей заменой на атмосферу чистого азота, получение стабильной плазмы тлеющего разряда в атмосфере чистого азота с помощью высоковольтного источника питания и потока электронов от вольфрамовой нити накала, установленной параллельно оси вакуумной камеры, который создают нагревом нити накала до температуры 2000-2500°С, при этом поток электронов сжимают электромагнитным полем с образованием плазмы тлеющего разряда в виде диска.

Недостатком аналога является сложность одновременной обработки нескольких деталей.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ вакуумного ионно-плазменного азотирования изделий из стали (патент РФ №2418095, кл. С23С 8/36, С23С 14/06, 10.05.2011), включающий проведение вакуумного нагрева изделий в плазме азота с повышенной концентрацией частиц, которую создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями, при этом под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям.

Недостатком ближайшего аналога является отсутствие возможности локальной обработки материала.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение прочностных и трибологических характеристик стальных изделий.

Технический результат - повышение контактной долговечности и износостойкости за счет локальной обработки деталей.

Задача решается, а технический результат достигается тем, что в способе локальной обработки изделия при ионном азотировании, включающем проведение вакуумного нагрева изделия в плазме азота повышенной плотности, которую создают в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованной в скрещенных электрических и магнитных полях, при этом изделие располагают так, чтобы участок, подлежащий обработке, находился в зоне плазмы азота повышенной плотности, с возможностью интенсификации процесса диффузионного насыщения этого участка, причем плавный переход от азотированного слоя в магнитном поле к азотированному слою вне магнитного поля осуществляют по мере отдаления от магнитной системы.

Характерной особенностью изнашивания штамповочного инструмента является интенсивный износ в локальных зонах. Это предопределяет необходимость выполнения упрочняющей обработки таким образом, чтобы достигнуть максимальной износостойкости именно в этих зонах. При реализации азотирования в тлеющем разряде с наложением электрических и магнитных полей имеет место неоднородность распределения характеристик плазмы в газоразрядном промежутке, а именно ее плотности. Вследствие осцилляции электронов в магнитной ловушке вблизи магнитной системы у поверхности катода формируется плазма повышенной плотности по сравнению с тлеющим разрядом вне магнитного поля. При внесении изделия в прикатодную область на ее локальном участке повышается скорость катодного распыления-конденсации, интенсифицируется процесс диффузионного насыщения этого участка. Так реализуется локальное (азотирование в магнитном поле) воздействие на изделие. По мере удаления от магнитной системы осуществляется снижение диффузионного насыщения, в результате чего на различных участках изделия фазовые и структурные превращения протекают не одновременно, а в разной последовательности и степени. Общая обработка обеспечивает требуемые свойства исходного материала. Местная же (локальная) обработка служит для получения в зоне интенсивного износа изделия участка с максимальной износостойкостью и контактной долговечностью. При этом между участками с различной характеристикой существует переходная область, в которой свойства изменяется постепенно.

Использование магнитного поля при ионном азотировании в тлеющем разряде способствует повышению тока разряда в 1,5 раза, вследствие чего возрастает число активных ионов, участвующих в процессе катодного распыления-конденсации на поверхности металла. При давлении в вакуумной камере 120 Па наложение магнитного поля способствует уменьшению длительности обработки в 2 раза [Вафин Р.К. Влияние ионного азотирования в тлеющем разряде с магнитным полем на структуру и фазовый состав инструментальных сталей Р6М5 и Х12: дис.канд. техн. наук. - Уфа: УГАТУ, 2013. - 127 с.].

Существо изобретения поясняется чертежами.

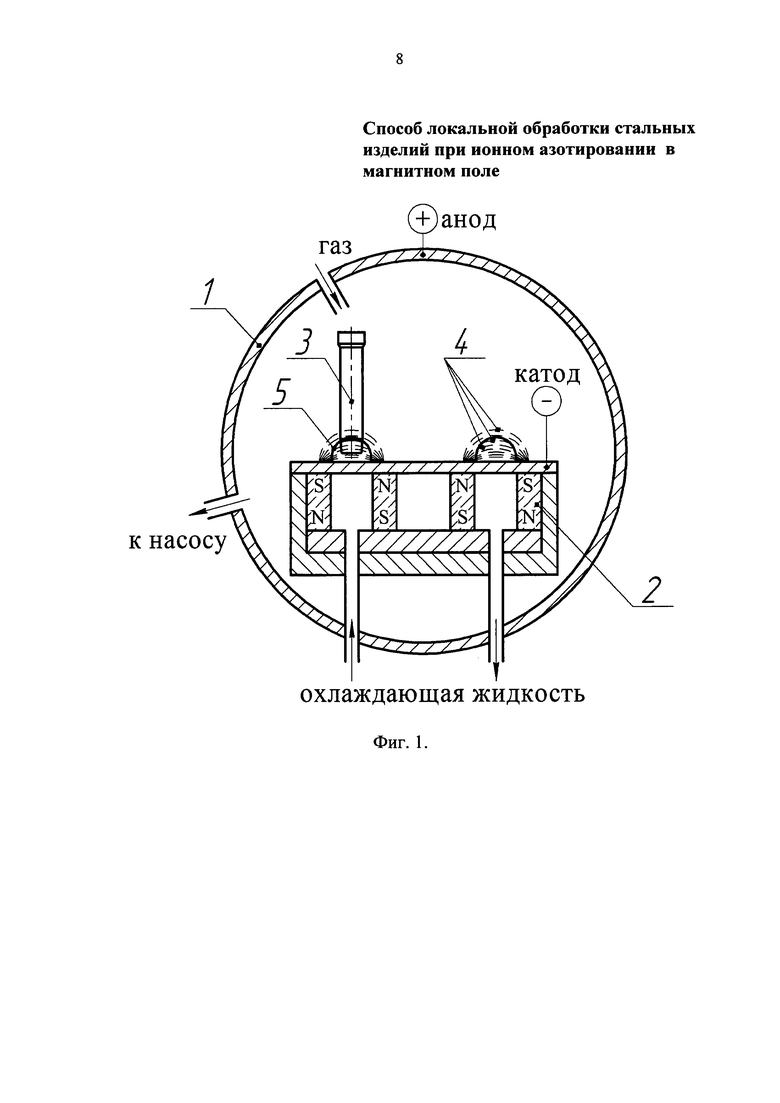

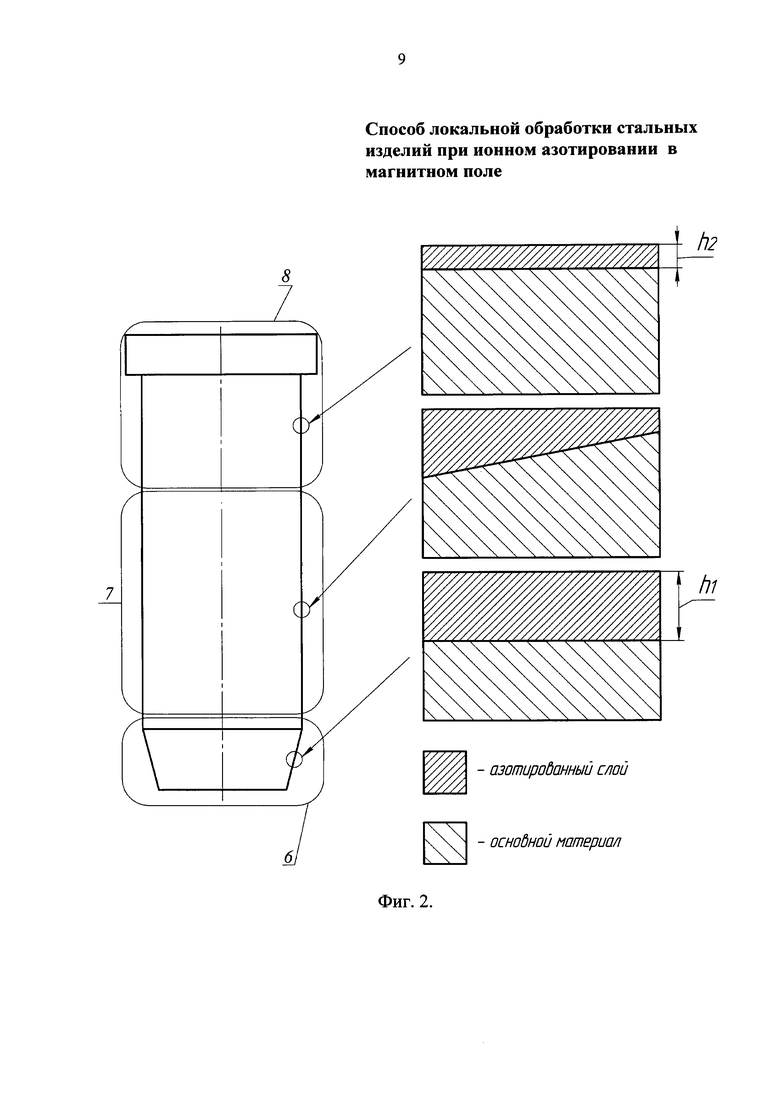

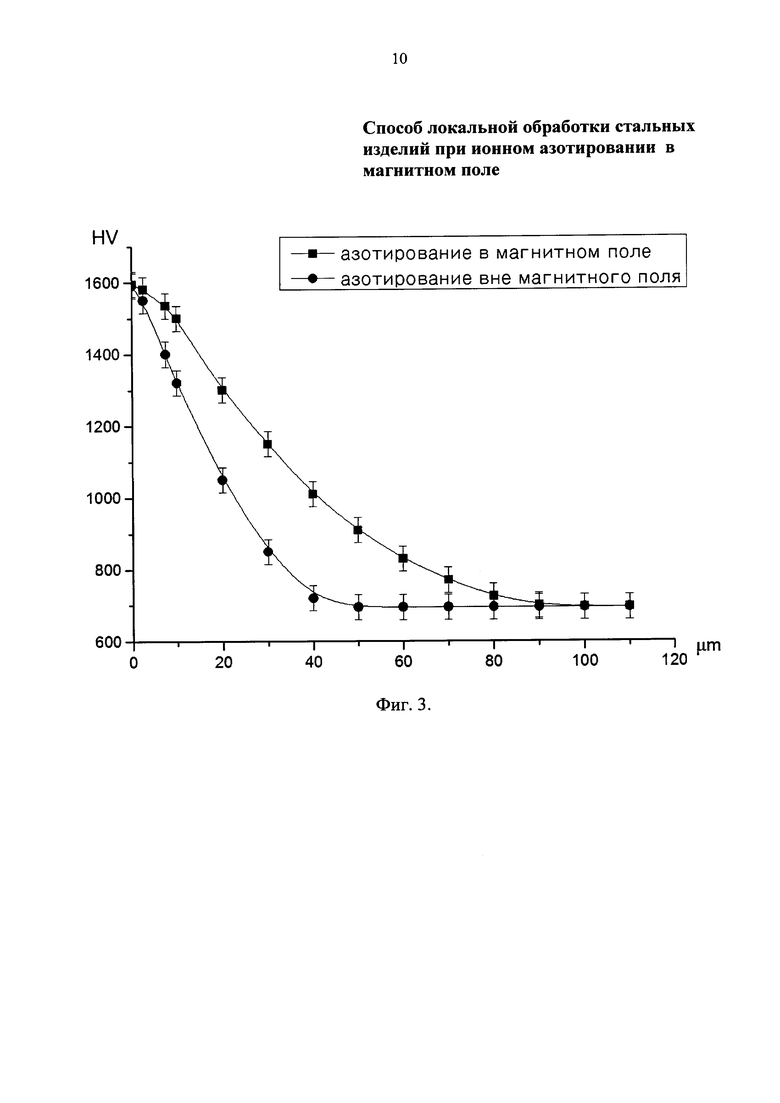

На фиг.1 изображена схема локальной обработки в тлеющем разряде в скрещенных электрических и магнитных полях, где 1 - стенка вакуумной камеры, 2 - стационарный магнит, 3 - обрабатываемое изделие (паунсон), 4 -силовые линии магнитного поля, 5 - область интенсивного свечения газа. На фиг.2 схематично показан характер распределения толщины азотированного слоя, в котором выделяется три зоны: 6 - зона азотирования в магнитном поле, 7 - участок переходной зоны, 8 - зона азотирования вне магнитного поля; h1, h2 - толщина азотированного слоя, причем h2<h1. На фиг.3 изображен характер распределения микротвердости в поперечном сечении изделия на различных участках азотирования.

Пример конкретной реализации способа

Реализация способа показана на примере локальной обработки инструмента - пуансона (фиг. 1), изготовленного из стали Х12 (ГОСТ 5950-2000). Перед ионным азотированием паунсон проходил предварительную термическую обработку - улучшение, состоящую из закалки (1150°С) и отпуска (550°С). Способ осуществляется следующим образом: в вакуумной камере 1 устанавливают герметичную систему, включающую стационарный магнит 2, в которой предусмотрено жидкостное охлаждение, и обрабатываемое изделие 3. Изделие располагают так, чтобы его обрабатываемый участок во время обработки находился в плазме азота повышенной плотности 5, при этом силовые линии магнитного поля 4 покрывают прилегающие участки локальной обработки. Далее магнитную систему и изделие подключают к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 10 Па. Затем после эвакуации воздуха камеру продувают рабочим газом 5-15 минут при давлении 1000-1330 Па, затем откачивают рабочий газ до давления 40 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 800-1000 В осуществляют катодное распыление. После 10-15-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 120 Па, необходимое для эффективной обработки. В качестве рабочего газа использовали газовую смесь азота, аргона и ацетилена (N2 25%+Ar 70%+С2Н2 5%). Азотирование в тлеющем разряде с магнитным полем производят при р=120 Па, I=0,3 А, U=600 В в течение 4 ч. Все процессы проходят за один технологический цикл, в одной камере и в одной атмосфере. После обработки изделие охлаждают вместе с вакуумной камерой под вакуумом.

На обработанном изделии выделяют три зоны (фиг. 2): зона азотирования в магнитном поле 6, переходная зона 7 и зона азотирования вне магнитного поля 8. В зоне азотирования в магнитном поле в результате интенсификации диффузионного насыщения, толщина азотированного слоя h1 в 2 раза выше, чем слоя h2 сформированном в зоне азотирования вне магнитного поля. В переходной зоне, вследствие снижения диффузионного насыщения имеет место уменьшение толщины азотированного слоя по мере удаления от зоны азотирования в магнитном поле.

Распределение микротвердости в поперечном сечении изделия на различных участках показано на фиг. 3. На участке азотирования в магнитном поле эффективная толщина азотированного слоя составляет 80 мкм, в то время как на участке азотирования вне магнитного поля 40 мкм. При этом поверхностная микротвердость участка азотирования в магнитном поле составляет HV50=1600 МПа, в то время как на участке азотирования вне магнитного поля HV50=1570 МПа.

Заявляемый способ позволяет повысить прочностные и трибологические характеристики стальных изделий в результате создания в зоне их интенсивного износа участка с повышенной контактной долговечностью и износостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ | 2009 |

|

RU2418095C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ В МАГНИТНОМ ПОЛЕ | 2021 |

|

RU2793172C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ | 2019 |

|

RU2711067C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

Изобретение относится к области термической и химико-термической обработки и может быть использовано в машиностроении и других областях промышленности для локального поверхностного упрочнения материалов. Способ локального ионного азотирования стального изделия включает проведение вакуумного нагрева стального изделия в плазме азота повышенной плотности, при этом плазму азота повышенной плотности формируют в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованной скрещенными электрическими и магнитными полями, посредством магнитной системы, выполненной с жидкостным охлаждением и содержащей стационарные магниты. Стальное изделие располагают с обеспечением расположения участка, подлежащего азотированию в магнитном поле, в зоне плазмы азота повышенной плотности для интенсификации диффузионного насыщения этого участка и формирования зоны азотирования в магнитном поле. Переходную зону азотирования обеспечивают на участке стального изделия, удаленном от магнитной системы и расположенном между участком упомянутого изделия с зоной азотирования в магнитном поле, на котором эффективная толщина азотированного слоя составляет 80 мкм, и участком упомянутого изделия с зоной азотирования вне магнитного поля, на котором эффективная толщина азотированного слоя составляет 40 мкм. Обеспечивается повышение контактной долговечности и износостойкости поверхности изделия за счет его локальной обработки. 3 ил., 1 пр.

Способ локального ионного азотирования стального изделия, включающий проведение вакуумного нагрева стального изделия в плазме азота повышенной плотности, отличающийся тем, что плазму азота повышенной плотности формируют в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованной скрещенными электрическими и магнитными полями, посредством магнитной системы, выполненной с жидкостным охлаждением и содержащей стационарные магниты, при этом стальное изделие располагают с обеспечением расположения участка, подлежащего азотированию в магнитном поле, в зоне плазмы азота повышенной плотности для интенсификации диффузионного насыщения этого участка и формирования зоны азотирования в магнитном поле, при этом переходную зону азотирования обеспечивают на участке стального изделия, удаленном от магнитной системы и расположенном между участком упомянутого изделия с зоной азотирования в магнитном поле, на котором эффективная толщина азотированного слоя составляет 80 мкм, и участком упомянутого изделия с зоной азотирования вне магнитного поля, на котором эффективная толщина азотированного слоя составляет 40 мкм.

| СПОСОБ ЛОКАЛЬНОГО АЗОТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2008 |

|

RU2402632C2 |

| Способ легирования изделий из сплавов на железной основе | 1977 |

|

SU897115A3 |

| JP 61272361 A, 02.12.1986 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| US 20090032143 A1, 05.02.2009. | |||

Авторы

Даты

2018-01-11—Публикация

2016-03-21—Подача