Изобретение относится к авиации. В частности, к способу ремонта (Р) авиационной техники (AT) в процессе эксплуатации, а именно преимущественно сложных технических изделий, входящих в состав бортового оборудования, состоящих из большого количества узлов и агрегатов, и предназначено для качественной организации системы технического обслуживания (ТО) и Р AT, повышение показателей эффективности ремонта AT, а также повышения уровня безопасности полетов.

Известны «Способ технической эксплуатации авиационной техники» (RU 2339550 С2, 01.07.2004 г., МПК B64F 5/00 (2006.01), «Способ технической эксплуатации авиационной техники» (RU 2004119971 А, 10.12.2005 г., МПК В64С 1/100 (2000.01), «Способ технической диагностики и ремонта самолетов и вертолетов» (RU 2423296 С1, 15.01.2010 г., МПК B64F 5/00 (2006/01).

Известен также способ из патентов RU 2339550 С2, RU 2004119971 А, относящийся к эксплуатации и техническому обслуживанию и не отражающий весь перечень предварительных работ и последовательности операций при выборе рационального способа и места ремонта изделий AT. Техническое обслуживание охватывает все виды оперативных видов подготовок AT, периодические и регламентные работы, работы по хранению, текущий ремонт на аэродромах без снятия техники с эксплуатации и без отправки ее на авиапредприятия для капитального ремонта.

Наиболее близким к заявленному изобретению является техническое решение «Способ технической диагностики и ремонта самолетов и вертолетов» (RU 2423296 С1, 15.01.2010 г., МПК B64F 5/00 (2006/01), относится к техническому обслуживанию и диагностике по узкому направлению специализации планера и двигателей AT.

Недостатком данного способа является то, что не отражается последовательность выполнения операций, что является существенным недостатком при организации ТО и Р AT, а также учета факторов, влияющих на рациональный выбор места проведения ремонта. Еще одним существенным недостатком данного технического решения является то, что в случаях увеличения интенсивности использования AT, увеличивается интенсивность заявок на ремонт, поступающих в ремонтные органы и как следствие, в связи с ограниченной пропускной способностью ремонтных подразделений, увеличивается время ремонта, возникает необходимость по перераспределению мест ремонта на предприятия изготовителя.

Технический результат предлагаемого способа заключается в устранении указанных выше недостатков и направлен на разработку способа организации ТО и Р AT изделий из состава бортового оборудования AT.

Указанный технический результат достигается тем, что для повышения качества технического обслуживания AT в аэродромных условиях без снятия техники с эксплуатации и без отправки ее на ремонтные предприятия для текущего ремонта, процесс ремонта осуществляют в следующей последовательности, первоначально определяют место проведения технического обслуживания и ремонта, затем проводят предварительную дефектацию, определяют причины отказа или неисправности узла и детали, составляют ведомость дефектов, после чего получают необходимые запасные узлы и детали со склада, кроме того перед установкой узлов и деталей на борт самолета проводят дефектацию и проверку исправности узлов и деталей на стенде, при этом для контроля износа узлов и деталей создают базу данных при дефектации параметров и их отклонении от номинальных значений в течение всего периода эксплуатации и ремонта.

Способ осуществляют следующим образом. Процесс ремонта узлов и деталей осуществляют непосредственно на месте дислокации, при этом проверяют техническую документацию и предварительную дефектацию. Кроме того, в процессе дополнительной дефектации определяют причину отказа или неисправности узлов и деталей. Кроме того, дефектации подвергаю как неисправные узлы и детали, так и исправные. После проведения дефектации анализируют причины отказа узлов и деталей, составляют ведомость дефектов, кроме того, для определения целесообразности проведения ремонта узлов и деталей формируют заявку для получения запасных частей изделий и доставляют их к месту ремонта бортового оборудования, где перед установкой запасных частей изделий проводят дефектацию и проверку неисправности частей изделий на стенде, а для контроля износа частей изделий создают базу данных при дефектации параметров и их отклонении от номинальных значений в течении всего периода эксплуатации и ремонта.

А для своевременного и оптимального формирования количества запасных частей изделий авиационной техники на складах, а также для поддержания их в исправном состоянии, учитывая специфику хранения и климатические факторы внешней среды, выполнены с помощью программного продукта для ЭВМ. В данной программе сформулирована база данных отказов изделий, и с помощью нее также прогнозируются и просчитываются наиболее вероятные отказы. Также данная программа позволяет реализовать оптимальное расписание проверок находящихся на складе запасных изделий учитывая специфику систем хранения.

В результате реализации данного способа формируется система последовательных формализованных действий принятия решений о продолжении эксплуатации изделий AT, а также оперативном принятии решении о дальнейшей целесообразности ремонта и рациональном выборе места ремонта с минимальными потерями времени.

ПРИМЕР

При выполнении плановых полетов, после завершения полетного задания и приземлении самолета, экипаж доложил о замечаниях, выявленных в ходе выполнения полета, по некорректной работе радиосвязного и радионавигационного оборудования. Инженер по специальности, согласно руководящих документов, проверяет работоспособность изделий системой встроенного контроля, после чего подтверждается факт отказа блока радиотехнической системы ближней навигации и отказ приемника коротковолновой радиостанции. В кратчайшие сроки, инженер по специальности делает заявку на получение отказавших блоков, получает их, демонтирует отказавшие блоки, монтирует исправные блоки и после чего подтверждает исправность изделий, путем проверки системами встроенного контроля. Отказавшие блоки передаются инженерам по специальности в ремонтные подразделения, которые осуществляют оценку ремонтопригодности и целесообразность ремонта в условиях эксплуатирующей организации.

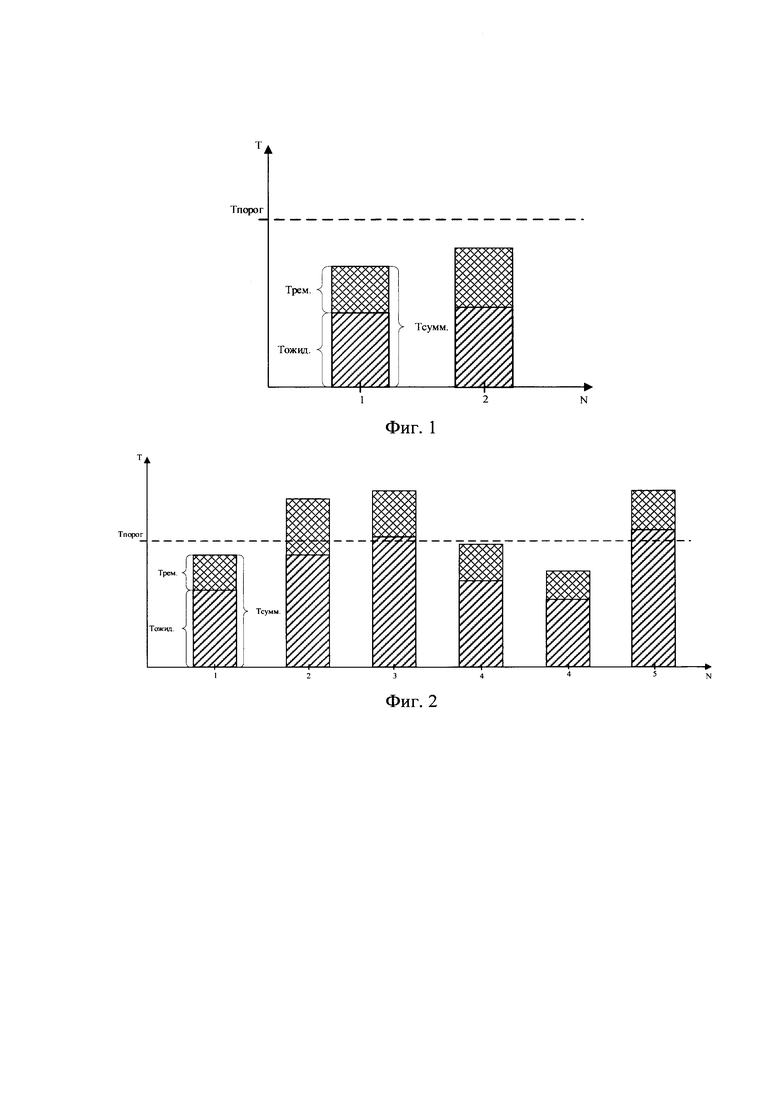

На фигуре 1 представлен график временных затрат на ремонт 2 блоков Тсумм., которое состоит из времени ожидание ремонта Тожид., времени ремонта Трем., задано Тпорог., при котором принимается решение о перераспределении места ремонта. Исходя из этого инженер по специальности принимает решение ремонтировать блоки на месте постоянного базирования или направить на предприятия изготовителя.

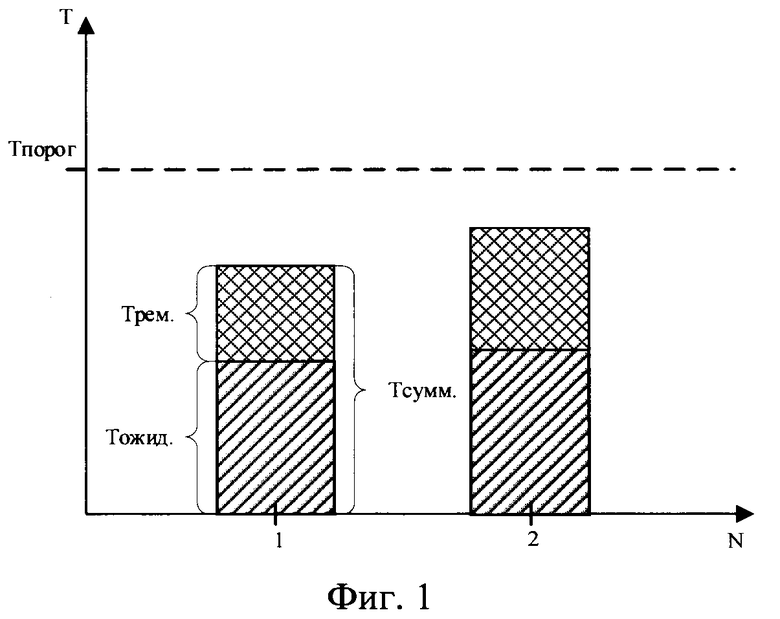

В день полетов, с большим количеством самолетовылетов, при одновременной посадке 6-ти самолетов, были получены замечания от экипажей об отказах и некорректной работе изделий, инженер по специальности, путем проверки бортового оборудования системами встроенного контроля выявил 5 отказов, после их устранения, путем замены отказавших блоков, полученных по заявке со склада, передал отказавшие блоки в ремонтное подразделение. После оценки ремонтопригодности и целесообразности ремонта в эксплуатирующей организации, как видно из графиков на фигуре 2, целесообразно отправить в ремонт на предприятия изготовители отказы под номером 2, 3, 5, так как Тсумм.>Тпорог.

После завершения ремонта, все восстановленные блоки проверяются на стендах и после чего устанавливаются на самолеты, откуда были демонтированы, где проверяются системами встроенного контроля. Блоки, полученные со склада, по заявке специалистов, обратно восполняют количество запасных частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматизированного составления технологического графика выполнения регламентных работ на авиационной технике | 2024 |

|

RU2836063C1 |

| СПОСОБ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ И РЕМОНТА САМОЛЕТОВ И ВЕРТОЛЕТОВ | 2010 |

|

RU2423296C1 |

| Способ технической диагностики и ремонта поглощающих аппаратов и его деталей | 2018 |

|

RU2676914C1 |

| УСТРОЙСТВО ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ | 2024 |

|

RU2831917C1 |

| СПОСОБ ОПЕРАТИВНОГО ВОЙСКОВОГО РЕМОНТА СЛОЖНЫХ СИСТЕМ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ НА МЕСТЕ ДИСЛОКАЦИИ С ПРИМЕНЕНИЕМ КВАДРОКОПТЕРА | 2018 |

|

RU2716516C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ В УСЛОВИЯХ ОГРАНИЧЕННОГО СНАБЖЕНИЯ ЗАПАСНЫМИ ЧАСТЯМИ И ПРИНАДЛЕЖНОСТЯМИ | 2022 |

|

RU2802278C1 |

| СПОСОБ ОЦЕНКИ И ПОДДЕРЖАНИЯ НАДЕЖНОСТИ САМОЛЕТОВ И ИХ СИЛОВЫХ УСТАНОВОК ПРИ ЭКСПЛУАТАЦИИ АВИАЦИОННОЙ ТЕХНИКИ ПО СОСТОЯНИЮ | 1993 |

|

RU2038991C1 |

| АЭРОМОБИЛЬНЫЕ МАСТЕРСКИЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВЕРТОЛЕТОВ | 2017 |

|

RU2670371C1 |

| СПОСОБ ВОЙСКОВОГО РЕМОНТА СЛОЖНЫХ СИСТЕМ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ НА МЕСТЕ ДИСЛОКАЦИИ | 2010 |

|

RU2475380C2 |

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2011 |

|

RU2473433C2 |

Изобретение относится к техническому обслуживанию и ремонту авиационной техники. Способ ремонта авиационной техники в процессе эксплуатации в пунктах постоянной дислокации включает в себя проверку технической документации, проведение предварительной дефектации, определение целесообразности проведения ремонта. В процессе ремонта первоначально определяют место проведения технического обслуживания и ремонта, затем проводят предварительную дефектацию, определяют причины отказа или неисправности узла и детали, составляют ведомость дефектов. Далее, на основе программы ЭВМ формируют оптимальное количество запасных узлов и деталей. Кроме того, перед установкой узлов и деталей на борт самолета проводят повторную дефектацию и проверку исправности узлов и деталей на стендах. Для контроля за процессом износа узлов и деталей создают базу данных при дефектации параметров и их отклонении от номинальных значений в течение всего периода эксплуатации и ремонта. Достигается сокращение времени и оптимизация ремонта. 2 ил.

Способ ремонта авиационной техники в процессе эксплуатации в пунктах постоянной дислокации, включающий в себя проверку технической документации, проведение предварительной дефектации, определение целесообразности проведения ремонта, отличающийся тем, что процесс ремонта осуществляют в следующей последовательности: первоначально определяют место проведения технического обслуживания и ремонта, затем проводят предварительную дефектацию, определяют причины отказа или неисправности узла и детали, составляют ведомость дефектов, после чего на основе программы ЭВМ формируют оптимальное количество запасных узлов и деталей, кроме того, перед установкой узлов и деталей на борт самолета проводят повторную дефектацию и проверку исправности узлов и деталей на стендах, а для контроля за процессом износа узлов и деталей создают базу данных при дефектации параметров и их отклонении от номинальных значений в течение всего периода эксплуатации и ремонта.

| СПОСОБ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ И РЕМОНТА САМОЛЕТОВ И ВЕРТОЛЕТОВ | 2010 |

|

RU2423296C1 |

| Способ прокладывания в зеве утка и прибивания его к опушке ткани на плоских бесчелночных станках и устройство для осуществления способа | 1955 |

|

SU105281A1 |

| US 6901318 B1, 31.05.2005 | |||

| JP 2016122442 A, 07.07.2016. | |||

Авторы

Даты

2022-08-15—Публикация

2021-10-11—Подача