Изобретение относится к исследованию коррозионных свойств автолистовых низкоуглеродистых и низколегированных сталей, а именно к определению их стойкости против атмосферной коррозии, и может быть использовано для сравнительной оценки коррозионных свойств автолистовых сталей.

Существуют различные способы испытаний, имитирующие атмосферные условия, которые стандартизированы (ГОСТ 9.308-85) и проводятся с использованием специализированного оборудования - климатических камер. Температура испытаний в камерах не превышает 42°С. Представленный в стандарте способ применяют в большей степени для определения защитных свойств наносимых на стали различных покрытий. Показатель коррозии выражают в баллах, которые соответствуют определенной площади коррозионного поражения, рассчитываемой либо методом секущих линий, либо при использовании трафарета с сеткой.

Известен способ испытания автолистовых сталей на стойкость против атмосферной коррозии [патент №2448338 от 20.04.2012 г., описание], заключающийся в том, что предварительно производят изолирование торцевых граней и одной широкой грани образца нанесением расплавленного осмоленного парафина. Далее образец взвешивают и подвергают в циклическом режиме погружению в водный 3,5% раствор NaCl с 10-минутной выдержкой в растворе и последующей 50-минутной экспозицией на воздухе. После 5 циклов погружения и высушивания оценивают изменение массы образца. Коррозионную стойкость оценивают по удельному привесу (увеличению массы) за время испытания, значение которого характеризует количество продуктов коррозии, образовавшихся за время испытания. Более высокие значения удельного привеса соответствуют более низкой коррозионной стойкости стали.

К недостаткам данного способа можно отнести недостаточное количество циклов погружения и высушивания для получения корректных значений изменения массы образца в процессе испытания.

Наиболее близким к предлагаемому способу является способ испытания автолистовых сталей на стойкость против атмосферной коррозии, включающий до 30 циклов переменного погружения исследуемых плоских образцов в 3,5% раствор NaCl. Каждый цикл состоит из двух стадий: первая - погружение образцов в испытательный раствор и пребывание в нем в течение 10 минут; вторая - извлечение образцов из раствора на воздух, высыхание в течение 50 минут, при этом на обеих стадиях образцы находятся в вертикальном положении. Испытание проводят при температуре окружающей среды 21-23°С и относительной влажности не более 60%, что необходимо для полного высыхания рабочей поверхности образцов в течение 50 минут. После окончания последнего из 30 циклов испытания образцы самопроизвольно высыхают не менее чем за 15 часов.

Образцы изготавливают из рулонных полос прокатанной стали заданной толщины в направлении прокатки; с четырех ребер образцов снимают заусенцы и всю поверхность образцов обезжиривают спиртом. До и после испытания образцы взвешивают на аналитических весах с точностью до 0,0001 г, и о коррозионной стойкости судят по удельному привесу (увеличению массы образца, отнесенному к площади поверхности образца) (Родионова И.Г., Шаповалов Э.Т., Ковалевская М.Е. и др. Повышение стойкости против атмосферной коррозии автолистовых сталей путем оптимизации их химического состава и технологических параметров производства // Металлург. 2005. №8. стр. 46-52 - прототип).

Недостатком известного способа определения стойкости автолистовых сталей против атмосферной коррозии является его большая длительность - 30 часов (плюс 15 часов высушивания после последнего из тридцати циклов перед взвешиванием).

Техническим результатом изобретения является снижение продолжительности коррозионного испытания, а также повышение достоверности экспрессного способа оценки стойкости автолистовой стали против атмосферной коррозии.

Заявленный технический результат достигается тем, что в способе испытания автолистовых сталей на стойкость против атмосферной коррозии, включающем изготовление образца, подготовку его рабочей поверхности, измерение площади рабочей поверхности и взвешивание, согласно изобретению, образец помещают в условия паровой бани, создаваемой нагревом раствора искусственной морской воды, на расстоянии не менее 50 мм от уровня раствора с момента достижения температуры в рабочем объеме от 70°С до 90°С, при этом образец выдерживают в таких условиях 2 часа, после чего с поверхности образца удаляют осадок продуктов коррозии промывкой в водном растворе соляной кислоты в концентрации не менее 15%, протирают спиртом, тщательно высушивают, взвешивают, определяют потерю массы и рассчитывают скорость коррозионных потерь.

Сущность изобретения заключается в следующем.

При выдержке образца в паровой бане, создаваемой испарением искусственной морской воды (3,5% водный раствор NaCl), на поверхности образца образуется первоначально пленка конденсата, из которой на поверхности формируются капли влаги, насыщенной ионами хлора. Под воздействием агрессивного компонента влаги и повышенной температуры на поверхности образца образуются локальные очаги осадка продуктов коррозии черного цвета, состав которых соответствует оксиду железа с добавками хлора и, в некоторых участках, серы. В первый час испытания происходит наиболее интенсивное образование очагов осадка продуктов коррозии, во время второго часа испытания площадь очагов поражения не увеличивается, но становится более насыщенным цвет осадка продуктов коррозии, что говорит об увеличении их толщины. Формирование очагов локального поражения поверхности происходит в местах, в большей степени подверженных воздействию созданных агрессивных условий, к которым относятся факторы структурно-фазовой и/или химической неоднородности поверхностного слоя проката, скопления неблагоприятных неметаллических включений. Предлагаемый способ позволяет проводить сравнительную оценку стойкости сталей в условиях действия среды повышенной агрессивности за малый срок испытания.

При выдержке образца в паровой бане при температуре раствора менее 70°С или менее 2 часов на поверхности образца образуется незначительное количество продуктов коррозии, недостаточное для достоверного расчета скорости коррозии.

При выдержке образца в паровой бане при температуре раствора более 90°С или на расстоянии менее 50 мм от уровня раствора под действием конденсата, насыщенного ионами хлора, на поверхности образца происходит интенсивное образование продуктов коррозии, что затрудняет достоверный расчет скорости коррозии.

При концентрации соляной кислоты менее 15% не все продукты коррозии удаляются с поверхности образца, и как следствие, уменьшается степень достоверности испытания (значение стандартного отклонения увеличивается).

Пример реализации изобретения

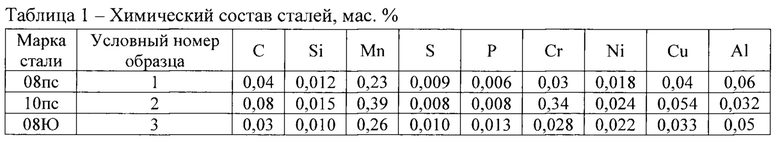

Предлагаемый способ ускоренного испытания сталей на стойкость против атмосферной коррозии был опробован на холоднокатаном прокате автолистовых сталей марок 08 пс, 10 пс и 08Ю производства завода ПАО «ММК».

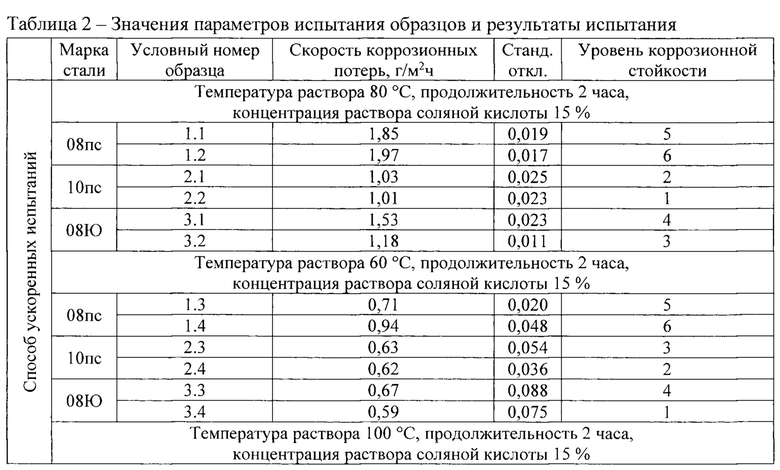

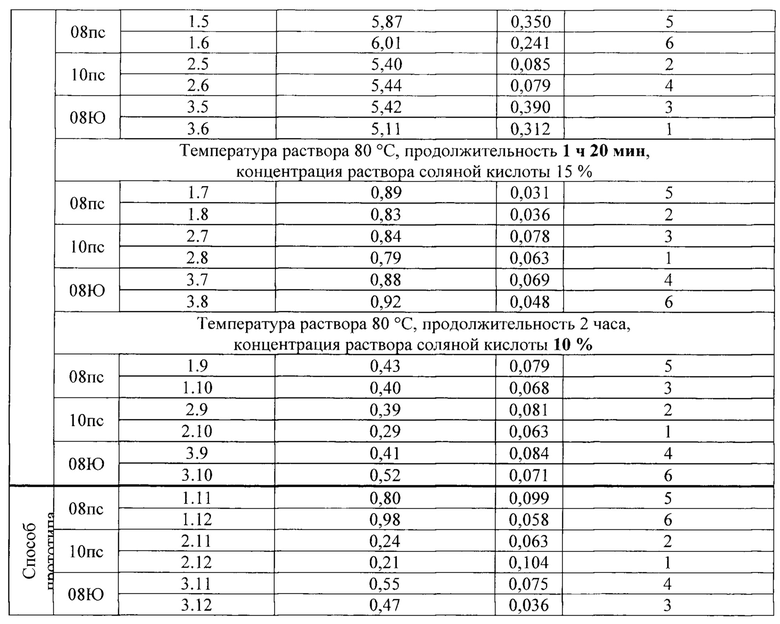

Плоские заготовки отбирали от холоднокатаного термообработанного проката указанных марок стали от двух партий каждой марки. Из заготовок вырезали образцы размером h×20×40 мм, где h - толщина проката. Образцы промывали горячим содовым раствором для удаления технологической смазки, высушивали и протирали спиртом для полного удаления всех загрязнений. После подготовки образцов производили их взвешивание с точностью 0,00001 г, далее образцы размещали в емкости в подвешенном положении на расстоянии не менее 50 мм от уровня раствора с искусственной морской водой (раствор готовят путем растворения в 1 л дистиллированной воды 50 г морской соли), предварительно нагретой до температуры от 60°С до 100°С. После выдержки в указанных условиях в течение 1 ч 20 мин и 2 часов на поверхности образцов образовывались области, покрытые плотным осадком продуктов коррозии, которые сразу после испытания удаляли химическим способом при помощи 10% и 15% водного раствора соляной кислоты. Далее образцы протирали спиртом для удаления остатков загрязнений, тщательно высушивали и производили взвешивание для определения потери массы. Скорость коррозии каждого образца рассчитывали, как отношение потери массы образца к исходной площади его рабочей поверхности, умноженной на время испытания. Для подтверждения достижения технического результата изобретения способа ускоренного испытания автолистовых сталей против атмосферной коррозии было проведено испытание образцов по способу прототипа. В таблице 1 приведен химический состав сталей, в таблице 2 - результаты испытания образцов, значения параметров испытания, в том числе соответствующих и не соответствующих формуле изобретения, а также соответствующих прототипу. Кроме того, для каждого варианта испытания стали были ранжированы по полученному значению коррозионной стойкости (каждому из шести вариантов стали присвоено место по уровню коррозионной стойкости - 1 место сталям с наиболее высокой коррозионной стойкостью, 6 место сталям с наиболее низкой коррозионной стойкостью).

Видно, что при использовании способа испытаний в соответствии с формулой изобретения соблюдается такой же порядок ранжирования сталей по уровню коррозионной стойкости, как и в случае использования способа прототипа. При этом степень достоверности выше у значений скорости коррозионных потерь, полученных с помощью заявленного способа (величина стандартного отклонения в этом случае меньше).

Если при испытании образцов по заявленному ускоренному способу какой-либо из параметров (температура, продолжительность испытания и т.д.) не соответствовал требуемому значению, ранжирование сталей по уровню коррозионной стойкости не соблюдалось.

Полученные результаты показали возможность проведения испытания образцов сталей различного химического состава для сравнительной оценки их коррозионной стойкости.

Предлагаемый способ коррозионного испытания позволяет в ускоренном режиме без использования специального оборудования проводить оценку стойкости стали против атмосферной коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ АВТОЛИСТОВЫХ СТАЛЕЙ НА СТОЙКОСТЬ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ | 2010 |

|

RU2448338C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ПРОТИВ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ СТАЛЕЙ И СПЛАВОВ | 2013 |

|

RU2553412C1 |

| Способ проведения испытаний на коррозийную стойкость | 2021 |

|

RU2778453C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2023 |

|

RU2813161C1 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МАТЕРИАЛОВ | 2018 |

|

RU2725110C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2013 |

|

RU2538131C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2012 |

|

RU2515174C1 |

| СПОСОБ КОНТРОЛЯ КОРРОЗИОННОЙ СТОЙКОСТИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ И ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2379655C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2009 |

|

RU2430996C2 |

| СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПРОКАТА ДЛЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ НА КОРРОЗИОННО-АБРАЗИВНЫЙ ИЗНОС | 2018 |

|

RU2697030C1 |

Изобретение относится к исследованию коррозионных свойств автолистовых низкоуглеродистых и низколегированных сталей, а именно к определению их стойкости против атмосферной коррозии, и может быть использовано для сравнительной оценки коррозионных свойств автолистовых сталей. Способ испытаний автолистовых сталей против атмосферной коррозии включает изготовление образца, подготовку его рабочей поверхности, измерение площади рабочей поверхности и взвешивание. Образец помещают в условия паровой бани, создаваемой нагревом раствора искусственной морской воды, на расстоянии не менее 50 мм от уровня раствора с момента достижения температуры в рабочем объеме от 70°С до 90°С, при этом образец выдерживают в таких условиях 2 часа, после чего с поверхности образца удаляют осадок продуктов коррозии промывкой в водном растворе соляной кислоты в концентрации не менее 15%, протирают спиртом, тщательно высушивают, взвешивают, определяют потерю массы и рассчитывают скорость коррозионных потерь. Техническим результатом является снижение продолжительности коррозионного испытания, а также повышение достоверности экспрессного способа оценки стойкости автолистовой стали против атмосферной коррозии. 2 табл.

Способ испытаний автолистовых сталей против атмосферной коррозии, включающий изготовление образца, подготовку его рабочей поверхности, измерение площади рабочей поверхности и взвешивание, отличающийся тем, что образец помещают в условия паровой бани, создаваемой нагревом раствора искусственной морской воды, на расстоянии не менее 50 мм от уровня раствора с момента достижения температуры в рабочем объеме от 70°С до 90°С, при этом образец выдерживают в таких условиях 2 часа, после чего с поверхности образца удаляют осадок продуктов коррозии промывкой в водном растворе соляной кислоты в концентрации не менее 15%, протирают спиртом, тщательно высушивают, взвешивают, определяют потерю массы и рассчитывают скорость коррозионных потерь.

| РОДИОНОВА И.Г., ШАПОВАЛОВ Э.Т., КОВАЛЕВСКАЯ М.Е | |||

| И ДР | |||

| "ПОВЫШЕНИЕ СТОЙКОСТИ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ АВТОЛИСТОВЫХ СТАЛЕЙ ПУТЕМ ОПТИМИЗАЦИИ ИХ ХИМИЧЕСКОГО СОСТАВА И ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОИЗВОДСТВА", МЕТАЛЛУРГ, N 8, СТР | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| СПОСОБ ИСПЫТАНИЯ АВТОЛИСТОВЫХ СТАЛЕЙ НА СТОЙКОСТЬ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ | 2010 |

|

RU2448338C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ТРУБОПРОВОДНЫХ СТАЛЕЙ К "КАНАВОЧНОЙ" КОРРОЗИИ | 2021 |

|

RU2757634C1 |

| Способ проведения испытаний на коррозийную стойкость | 2021 |

|

RU2778453C1 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МАТЕРИАЛОВ | 2018 |

|

RU2725110C2 |

Авторы

Даты

2023-09-21—Публикация

2023-06-06—Подача