Настоящее изобретение относится к элементу аккумуляторной батареи, содержащей электролит на основе диоксида серы (SO2), который служит в качестве активного деполяризатора электродов. Указанный элемент батареи содержит корпус, по меньшей мере один положительный электрод и по меньшей мере один отрицательный электрод.

Аккумуляторные батареи имеют большое значение во многих технических областях. Они часто используются в приложениях, в которых требуется только относительно низкая сила тока, например, в мобильных телефонах. Также существует большой спрос на аккумуляторные элементы в сильноточных приложениях, где особенно важно хранение энергии в больших количествах.

Важным атрибутом аккумуляторной батареи является ее удельная энергия. В идеале аккумуляторная батарея должна содержать как можно больше электроэнергии на единицу веса и объёма. Литий как активный металл оказался особенно полезным для этой цели. Активный металл аккумуляторной батареи - это металл, ионы которого в электролите мигрируют к отрицательному или положительному электроду, когда элемент заряжается или разряжается, где они участвуют в электрохимических процессах. Эти электрохимические процессы прямо или косвенно приводят к выбросу электронов во внешнюю цепь или к поглощению электронов из внешней цепи. Элементы аккумуляторной батареи, содержащие литий в качестве активного металла, также называют литий-ионными элементами.

Как положительные, так и отрицательные электроды литий-ионных элементов сконструированы как вставные электроды. Термин «вставной электрод» в смысле настоящего изобретения относится к электродам, которые имеют кристаллическую структуру, в которой ионы активного материала могут сохраниться и перемещаться во время работы литий-ионного элемента. Это означает, что электродные процессы могут происходить не только на поверхности электродов, но и в их кристаллической структуре. Отрицательный электрод обычного литий-ионного элемента, который содержит органический электролит, может, например, включать углеродное покрытие, которое наносится на проводящий элемент, например, на медь. Проводящий элемент представляет собой электропроводящий материал, который обеспечивает электрическое соединение, необходимое для создания внешней цепи. Положительный электрод может содержать, например, оксид лития-кобальта (LiCoO2), нанесённый на алюминиевый проводящий элемент. Оба электрода обычно могут иметь толщину менее 100 мкм и поэтому они обычно очень тонкие. Когда литий-ионный аккумулятор заряжен, ионы активного металла перемещаются из положительного электрода и сохраняются в отрицательном электроде. Когда литий-ионный элемент разряжается, происходит обратный процесс.

Ионы перемещаются между электродами с помощью электролита, который обеспечивает необходимую подвижность ионов. Современные литий-ионные элементы обычно содержат электролит, состоящий из проводящей соли, растворённой в органическом растворителе или смеси растворителей. Проводящая соль представляет собой соль лития, такую как гексафторфосфат лития (LiPF6). Смесь растворителей может, например, содержать этиленкарбонат. Из-за наличия органического растворителя или смеси растворителей такие литий-ионные элементы также называют органическими литий-ионными элементами.

Органические литий-ионные элементы могут испытывать проблемы со стабильностью и долговременной эксплуатационной надежностью. Риски для безопасности вызваны, в частности, воспламеняемостью, т.е. воспламеняемостью органического растворителя или смеси растворителей. Когда органический литий-ионный элемент загорается или даже взрывается, органический растворитель электролита образует горючий материал. Чтобы избежать таких рисков для безопасности, необходимо предпринимать дополнительные меры. Эти меры обычно включают в себя высокоточное регулирование процессов зарядки и разрядки органических литий-ионных элементов, а также оптимизированную конструкцию батареи. Более того, органический литий-ионный элемент содержит компоненты, которые могут расплавиться при непреднамеренном повышении температуры и затопить органический литий-ионный элемент расплавленным пластиком. Затопление действительно предотвращает дальнейшее неконтролируемое повышение температуры. Однако эти меры безопасности приводят к увеличению затрат на производство и увеличению объёма и веса органического литий-ионного элемента. Они также могут снизить его удельную энергию.

Вопросы стабильности и долговременной надежности, описанные выше, становятся ещё более проблематичными, когда аккумуляторные элементы должны разрабатываться для высокоэнергетических приложений.

В некоторых элементах аккумуляторной батареи используется электролит на основе диоксида серы (SO2) вместо органического электролита. Элементы аккумуляторной батареи, содержащие электролит на основе SO2, обладают высокой ионной проводимостью из-за их способности растворять большое количество проводящей соли. Термин «электролит на основе SO2» используется в контексте этого описания для обозначения электролита, который содержит SO2 не только в качестве добавки в низкой концентрации, но и в котором концентрация SO2 достаточна для обеспечения подвижности ионов проводящей соли, содержащейся в электролите, ионы которой отвечают за перенос заряда. Электролит на основе SO2 имеет преимущество в негорючести по сравнению с органическими электролитами, описанными выше. Таким образом, можно снизить или практически полностью исключить риски для безопасности, связанные с воспламеняемостью электролита.

Примеры перезаряжаемых аккумуляторных батарей, в которых используется SO2, приведены в EP 2534719 B1, где раскрыт элемент аккумуляторной батареи с корпусом, положительный электрод, отрицательный электрод и электролит. Электролит этого элемента аккумуляторной батареи основан на SO2 и содержит проводящую соль. Активный материал положительного электрода, который, по крайней мере, частично отвечает за накопление энергии в этом элементе аккумуляторной батареи, может содержать оксид металлического лития или фосфат металлического лития, такой как фосфат лития-железа (LiFePO4). В указанном элементе аккумуляторной батареи удельная ёмкость, например, 155 мА·ч/г может быть достигнута при скорости разряда 1С. При скорости разряда 1С, по определению, номинальная ёмкость элемента разряжается за один час.

В дополнение к элементам аккумуляторной батареи, которые содержат электролит на основе SO2, а также фосфат металлического лития или оксид металлического лития в качестве активного материала положительного электрода, существуют элементы аккумуляторной батареи, в которых SO2 может служить не только в качестве компонента электролита, но вместе с проводящей солью указаный SO2 может служить реактивным компонентом, который можно назвать «активным деполяризатором электродов». Другими словами, активный деполяризатор электродов состоит из электролитов на основе SO2, то есть включает этот компонент в элементе аккумуляторной батареи. Это означает, что электролит на основе диоксида серы (SO2) служит в качестве активного деполяризатора электродов. Под активным деполяризатором электродов подразумевается, что SO2 электролита претерпевает реакцию восстановления во время разряда, которая, в свою очередь, приводит к одной или нескольким реакциям, в которых один или несколько продуктов разряда образуются и откладываются на положительном электроде. Другие компоненты электролита также могут подвергаться реакции восстановления и/или другим химическим реакциям при разряде. После зарядки количество одного или нескольких продуктов разряда начинает уменьшаться и восстановленный SO2 окисляется до исходного состояния. Другие компоненты электролита также могут окисляться во время зарядки. В настоящем описании элементы аккумуляторной батареи, в которых SO2 действует не только как электролит, но также восстанавливается во время разряда и повторно окисляется во время зарядки до исходного состояния, называются «аккумуляторными элементами с SO2-деполяризатором». Используемый в настоящем описании термин «продукт разряда» означает продукт, который образуется в результате реакции, которая происходит после восстановления SO2 и других компонентов электролита во время разряда. Соответственно, в аккумуляторных элементах с SO2-деполяризатором можно исключить или уменьшить необходимость использования дополнительного активного материала для положительного электрода, например, фосфата металлического лития или оксида металлического лития. Это может повысить технологичность элемента аккумуляторной батареи и снизить производственные затраты.

Один пример аккумуляторного элемента с SO2-деполяризатором приведен в Dey и др., “Inorganic electrolyte Li/SO2 rechargeable system: development of a prototype hermetic C cell and evaluation of its performance and safety characteristics." J. Electrochem. Soc. 135, 2115-2120 (1988). Указанный аккумуляторный элемент с SO2-деполяризатором, описанный Dey и др., который использует электролит, на основе SO2, содержащей LiAlCl4·6SO2 в прототипе элемента аккумуляторной батареи на основе Li-SO2 размера C, показал удельную энергоёмкость 134 Вт·ч/кг и теоретическую ёмкость электролита на основе SO2 примерно 144 мА·ч/г.

Чтобы расширить возможности применения элементов аккумуляторной батареи и улучшить их свойства, настоящее изобретение направлено на создание аккумуляторного элемента, который по сравнению с современными аккумуляторными элементами на основе Li-SO2, элементами с SO2-деполяризатором и органическими литий-ионными элементами, демонстрирует:

- хорошие электрические характеристики, в частности высокую плотность энергии и уменьшенный саморазряд;

- увеличенный срок службы, в частности большое количество используемых циклов зарядки и разрядки;

- уменьшенный общий вес;

- повышенную эксплуатационную безопасность, в том числе в более сложных условиях, которые могут возникнуть, например, в широком диапазоне температур от очень низких (например, -15 °C) до очень высоких (например, 35 °C), и при потенциальном повреждении аккумулятора, которое может привести к контакту содержимого ячейки с воздухом и потенциально открытого пламени, например, при столкновении автомобилей;

снижение производственных затрат с точки зрения необходимого сырья и производственного процесса, в том числе потому, что углерод, необходимый для катода, является относительно недорогим по сравнению с материалами электродов, которые в противном случае использовались бы; а также

повышенную стабильность при перезарядке и глубоком разряде.

Одним из преимуществ описанных в настоящей заявке перезаряжаемых аккумуляторных элементов с SO2-деполяризатором является высокая проводимость их электролита на основе SO2 (приблизительно 0,1 См/см при комнатной температуре). Эта превосходная проводимость обеспечивает хорошие характеристики аккумуляторов и производительность перезаряжаемых аккумуляторных элементов с SO2-деполяризатором, например, низкое сопротивление и возможность быстрой зарядки.

Описанные в настоящей заявке элементы аккумуляторной батареи также должны подходить для приложений с высоким энергопотреблением. Перезаряжаемые элементы аккумуляторной батареи с высоким запасом энергии в смысле настоящего описания могут иметь удельную ёмкость более 500 мА·ч/г, предпочтительно более 750 мА·ч/г и более предпочтительно более 1000 мА·ч/г. Удельная энергоёмкость высокоэнергетических элементов может составлять 150 Вт·ч/кг, предпочтительно 300 Вт·ч/кг, предпочтительно 500 Вт·ч/кг, более предпочтительно 1000 Вт·ч/кг и наиболее предпочтительно 1500 Вт·ч/кг.

Более подробно, описанная в настоящей заявке удельная энергоёмкость может составлять не менее 150 Вт·ч/кг, не менее 200 Вт·ч/кг, не менее 250 Вт·ч/кг, не менее 300 Вт·ч/кг, не менее 500 Вт·ч/кг, не менее 600 Вт·ч/кг, не менее 700 Вт·ч/кг, не менее 800 Вт·ч/кг, не менее 900 Вт·ч/кг, не менее 1000 Вт·ч/кг, примерно 1500 Вт·ч/кг или более 1500 Вт·ч/кг.

Эта техническая проблема решается с помощью элемента аккумуляторной батареи, который имеет свойства, указанные в пунктах 1, 2 и 3 формулы изобретения. Предпочтительные варианты осуществления и дальнейшие разработки определены в пунктах 4-14 формулы изобретения.

В первом аспекте настоящего изобретения элемент аккумуляторной батареи содержит корпус, по меньшей мере один положительный электрод, по меньшей мере один отрицательный электрод и электролит на основе диоксида серы, который служит в качестве деполяризатора электродов. Положительный электрод содержит углерод и имеет толщину по меньшей мере 0,2 мм. Он предпочтительно имеет минимальную толщину 0,4 мм, более предпочтительно 0,6 мм, более предпочтительно 0,8 мм, более предпочтительно 1,0 мм, более предпочтительно 1,5 мм, более предпочтительно 2,0 мм и наиболее предпочтительно 4,0 мм.

Во втором аспекте настоящего изобретения элемент аккумуляторной батареи также содержит корпус, по меньшей мере один положительный электрод, по меньшей мере один отрицательный электрод и электролит на основе диоксида серы, который служит в качестве активного деполяризатора электродов. Помимо углерода, положительный электрод содержит, по меньшей мере, еще один химический элемент или соединение, содержащее химический элемент в форме оксида металла. Этот химический элемент выбран из группы, состоящей из ванадия, никеля, меди, магния, марганца, титана, алюминия, свинца, палладия, вольфрама и хрома. Дополнительный химический элемент или соединение, содержащее химический элемент, присутствует в положительном электроде в концентрации от 1 до 20 вес.%, предпочтительно от 5 до 15 вес.% в расчёте на общую массу углерода электрода.

В третьем аспекте настоящего изобретения элемент аккумуляторной батареи также содержит корпус, по меньшей мере один положительный электрод, по меньшей мере один отрицательный электрод и электролит на основе диоксида серы, который служит в качестве активного деполяризатора электродов. Положительный электрод имеет проводящий элемент с трёхмерной пористой металлической структурой, в частности в виде металлической пены. Эта пористая металлическая структура простирается по меньшей мере на 70%, предпочтительно по меньшей мере на 80% и более предпочтительно по меньшей мере на 90% толщины положительного электрода.

Обычно аккумуляторные элементы с SO2-деполяризатором содержат корпус, по меньшей мере один положительный электрод, по меньшей мере один отрицательный электрод и электролит на основе SO2. Аккумуляторные элементы с SO2-деполяризатором может иметь электроды одинаковой или разной толщины, например, катоды могут иметь толщину, отличную от толщины анодов, и/или катоды могут иметь разную толщину, и/или аноды могут иметь разную толщину.

Как описано выше, электролит на основе диоксида серы (SO2) служит в качестве активного деполяризатора электродов. SO2 служит активным материалом и, таким образом, принимает непосредственное участие в окислительно-восстановительных реакциях, которые могут происходить обратимо и неоднократно в элементе аккумуляторной батареи. Как отмечалось выше, другие компоненты электролита на основе SO2 также могут подвергаться обратимым окислительно-восстановительным реакциям. Такие обратимые окислительно-восстановительные реакции могут способствовать благоприятным характеристикам перезарядки и долговременной стабильности аккумуляторного элемента с SO2-деполяризатором.

Необязательно, в положительный электрод может быть введён дополнительный активный материал, например фосфат металлического лития или оксид металлического лития. Однако устранение или сокращение использования таких материалов может улучшить технологичность описанного в настоящей заявке аккумуляторного элемента с SO2-деполяризатором и снизить производственные затраты. Таким образом, можно избежать использования таких материалов в описанном в настоящей заявке аккумуляторном элементе с SO2-деполяризатором.

Активный деполяризатор электродов означает в основном жидкий электролит в аккумуляторных элементах с деполяризатором, но который может содержать твёрдые частицы. Например, реакция окисления-восстановления, протекающая на положительном электроде во время работы элемента аккумуляторной батареи, может привести к образованию твёрдых продуктов реакции, которые могут выпадать в осадок и/или откладываться на положительном электроде или в нём. Эти твёрдые продукты реакции, осаждающиеся на электроде, могут откладываться на поверхности положительного электрода в виде плёнки или покрытия. Как отмечалось выше, в дополнение к обеспечению SO2, количество которого уменьшается во время разряда, электролит на основе SO2 также обеспечивает перенос заряда между электродами и обеспечивает подвижность ионов. Для этой цели электролит на основе SO2 содержит SO2 в концентрации, которая достаточно высока, чтобы обеспечить подвижность ионов проводящей соли, содержащихся в электролите, и обеспечить перенос заряда.

Аккумуляторный элемент с SO2-деполяризатором может содержать корпус, по меньшей мере один положительный электрод, по меньшей мере один отрицательный электрод, электролит на основе SO2, который служит в качестве активного деполяризатора электродов, и один или несколько дополнительных компонентов, которые могут способствовать и/или участвовать в реакциях, происходящих во время разряда и/или зарядки.

Указанный аккумуляторные элементы с SO2-деполяризатором может включать один или несколько компонентов, которые во время разряда катализируют образование одного или нескольких продуктов разряда из SO2-электролита и/или повторного образования SO2 во время зарядки. Если желателен один или несколько каталитических компонентов, положительный электрод может содержать углерод и один или несколько химических элементов (или соединений, содержащих химический элемент), обычно в форме оксида металла, который может служить катализатором. Один или несколько каталитических химических элементов могут содержать один или несколько металлов, выбранных из группы, состоящей из ванадия, никеля, меди, магния, марганца, титана, алюминия, свинца, палладия, вольфрама, хрома и их комбинаций. Дополнительный химический элемент(ы) (или соединение(я), содержащее указанный химический элемент(ы)) может присутствовать в положительном электроде в концентрации от 0,01 до 20 весовых процентов (вес.%), предпочтительно от 1 до 20 вес.%, более предпочтительно от 5 до 15 вес.% или более в расчёте на общую массу углерода электрода. В пределах этих диапазонов находятся диапазоны 0,01-1 вес.%, 1-5 вес.%, 2,5-7,5 вес.%, 5-10 вес.%, 7,5-12,5 вес.%, 10-15 вес.%, 12,5-17,5 вес.%, 15- 20 вес.%, более 20 вес.%. Указанный дополнительный химический элемент(ы) или соединение(я) могут служить в качестве катализатора, который поддерживает или способствует окислительно-восстановительным реакциям и/или другим реакциям компонентов электролита на основе SO2 на положительном электроде, что может улучшить одну или более характеристик аккумуляторного элемента с SO2-деполяризатором. Например, дополнительный химический элемент(ы) или соединение(я), которые служат в качестве катализатора, могут присутствовать в виде покрытия на электроде, причём электроды могут содержать, например, углерод. В качестве альтернативы, дополнительный химический элемент(ы) или соединение(я) может образовывать смесь с углеродом, который используется в указанном электроде. Например, в дополнение к углероду указанный положительный электрод может содержать известный окислительно-восстановительный катализатор SO2, такой как оксид ванадия (V2O5). В таких вариантах осуществления оксид ванадия может присутствовать в количестве от 1 до 5 вес.%, от 2,5 до 7,5 вес.%, от 5 до 10 вес.%, от 7,5 до 12,5 вес.%, от 10 до 15 вес.%, от 12,5 до 17,5 вес.%, от 15 до 20 вес.%, более 20 вес.%.

В некоторых аспектах аккумуляторные элементы с SO2-деполяризатором могут содержать положительный электрод, который имеет проводящий элемент с трёхмерной пористой металлической структурой для обеспечения увеличенной площади поверхности, например, металлический пенопласт, нетканый материал, решетку, матрицу или сетку. Используемый в настоящем описании термин «трёхмерная пористая металлическая структура» относится к любой структуре, выполненной из металла, имеющей высоту, длину и толщину, и которая включает поры, отверстия, отверстия, решетку, отверстия, полости или другие отверстия (вместе «поры»), которые проходят в толщину электрода и, необязательно, через неё, чтобы сделать доступными несколько поверхностей, которые служат для увеличения общей площади поверхности электрода по сравнению с электродом, имеющим те же внешние размеры, но вместо этого имеющим плоские поверхности, то есть не имеющего пор. Как упомянуто выше, поры трёхмерной пористой металлической структуры могут позволить электролиту полностью проходить через электрод, что, в свою очередь, может обеспечивать благоприятный поток электролита через батарею. В качестве альтернативы указанные поры трёхмерной пористой металлической структуры могут не пропускать электролит полностью через электрод. Пористая металлическая структура может составлять по меньшей мере 10%, по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80% или по меньшей мере 90% толщины положительного электрода. Пористая металлическая структура может составлять менее 80%, менее 70%, менее 60%, менее 50%, менее 40%, менее 30%, менее 20% и менее 10% от веса материала положительного электрода, при этом более низкие весовые проценты обычно являются предпочтительными, поскольку баланс веса электрода в этом случае может в значительной степени зависеть от материалов, которые влияют на характеристики батареи. В аккумуляторных элементах с SO2-деполяризатором, которые содержат электрод, содержащий трёхмерную пористую металлическую структуру, электролит на основе SО2 может проникать в поры указанной трёхмерной пористой металлической структуры и, таким образом, частично или полностью заполнять поры. Проводящий элемент обеспечивает необходимое электропроводящее соединение электролита на основе SО2, расположенного в порах и на поверхности положительного электрода, и продуктов его восстановления и окисления. Таким образом, проводящий элемент с трёхмерной пористой металлической структурой может обеспечивать улучшенные характеристики аккумуляторного элемента с SO2-деполяризатором по сравнению с аккумуляторным элементом с SO2-деполяризатором, содержащим электрод, который не имеет трёхмерную пористую металлическую структуру.

Если используется такая трёхмерная пористая металлическая структура, по крайней мере один дополнительный электродный материал, такой как углерод, может быть включён в поры указанной трёхмерной пористой металлической структуры, чтобы облегчить протекание окислительно-восстановительной реакции с участием электролита на основе SO2 при положительном электроде. Этот дополнительный электродный материал также может быть пористым, так что указанный электролит на основе SO2 может проникать не только в поры указанной трёхмерной пористой металлической структуры, но также и в поры этого дополнительного электродного материала, обеспечивая тем самым бóльшую площадь поверхности электрода для окислительно-восстановительных реакций, которые могут происходить с участием электролита на основе SO2. Количество такого дополнительного материала электрода, который присутствует в указанной трёхмерной пористой металлической структуре электрода, упоминается в настоящем описании как «загрузка» положительного электрода, как дополнительно обсуждается ниже. Таким образом, включение пористого дополнительного электродного материала в трёхмерную пористую металлическую структуру увеличивает площадь внутренней поверхности проводящего элемента и, таким образом, доступную реакционную поверхность для протекания реакции восстановления-окисления, которая имеет место у положительного электрода. Электрод, имеющий трёхмерный пористый металлический проводящий элемент, может обеспечить значительную загрузку на положительный электрод, что, в свою очередь, может увеличить ёмкость батареи.

Положительные электроды

Ниже приведены дополнительные сведения и дополнительные характеристики положительных электродов, которые могут использоваться в аккумуляторном элементе с SO2-деполяризаторами согласно настоящему изобретению. В то время как материалы, размеры и другие параметры представлены ниже в качестве примеров, чтобы помочь специалисту с обычной квалификацией в конструировании положительного электрода(ов), а окончательный состав, материалы, размеры, количество, расположение и другие параметры положительного электрода(ов) будут определяться исходя из конкретных параметров аккумулятора и желаемых эксплуатационных характеристик.

Как обсуждалось выше, в вариантах осуществления настоящего изобретения положительный электрод аккумуляторного элемента с SO2-деполяризатором имеет проводящий элемент, который содержит трёхмерную пористую металлическую структуру, такую как металлический пенопласт, нетканый материал, решетку, матрицу или сетку. Такие трёхмерные пористые металлические структуры могут обеспечивать дополнительную площадь поверхности по сравнению с электродами, имеющими гладкие поверхности, не имеющими пор. Металлическая пена является примером трёхмерной пористой металлической структуры, которая может обеспечивать значительную площадь поверхности и, таким образом, рассматривается как электродный материал, который потенциально может быть использован во всех вариантах осуществления аккумуляторного элемента с SO2-деполяризаторами, описанными в настоящем документе.

Как также упоминалось выше, указанный электрод может иметь значительную толщину в диапазоне от 0,1 мм до 25 мм, предпочтительно от 0,2 мм до 20 мм и более 25 мм. Он предпочтительно имеет минимальную толщину 0,4 мм, более предпочтительно 0,6 мм, более предпочтительно 0,8 мм, более предпочтительно 1,0 мм, более предпочтительно 1,5 мм, более предпочтительно 2,0 мм и наиболее предпочтительно 4,0 мм. Если требуются более толстые электроды, толщина от 10 до 20 мм, от 12,5 до 17,5 мм, от 14 до 16 мм и около 15 мм может обеспечить приемлемые результаты. Если аккумуляторный элемент с SO2-деполяризаторами имеет несколько положительных электродов, электроды могут быть одинаковой или разной толщины.

Как также упоминалось выше, по меньшей мере один дополнительный электродный материал может быть включён в трёхмерную пористую металлическую структуру проводящего элемента для катализа реакции окисления-восстановления и / или других реакций электролита на основе SO2 на положительном электроде. Как также обсуждалось выше, дополнительный электродный материал может содержать углерод, который сам по себе также может быть пористым. Углерод может быть распределён по существу однородно внутри указанной трёхмерной пористой металлической структуры или по меньшей мере в части трёхмерной пористой металлической структуры. Это обеспечивает необходимое электропроводящее соединение углерода через проводящий элемент. По существу однородное распределение достигается за счёт по существу равномерного включения углерода в поры металлической структуры или, по меньшей мере, внутри части пор указанной трёхмерной пористой металлической структуры. Количество углерода, включённого в пористую металлическую структуру, представляет собой загрузку положительного электрода, описанную выше. По существу однородное распределение углерода может дополнительно улучшить характеристики указанного элемента аккумуляторной батареи.

Распределен ли углерод по существу однородно во всем электроде или в его части, можно определить, разрезая электрод и исследуя различные его части, например, с помощью сканирующего электронного микроскопа (СЭМ).

В настоящем описании, если не указано иное, термин «по существу» предназначен для охвата как полностью, так и в значительной степени, но не полностью. Например, «по существу однородное распределение» предназначено для охвата как полностью однородного распределения, так и распределения, которое является в значительной степени, но не полностью однородным. Аналогичным образом, термин «по существу равномерное включение» предназначен для охвата как полностью равномерного включения углерода, так и значительного, но не полностью равномерного включения углерода в поры.

Как отмечалось выше, углерод, используемый для изготовления положительного электрода, также может быть пористым и, следовательно, обеспечивать большую удельную поверхность. Удельная поверхность угля, используемого для изготовления положительного электрода, может составлять не менее 200 м2/г, не менее 600 м2/г, не менее 1000 м2/г, не менее 1400 м2/г, не менее 1600 м2/г, и не менее 2000 м2/г, причём обычно предпочтительны более высокие площади поверхности, когда желательны более высокие ёмкости.

Как обсуждается в настоящем документе, увеличение площади поверхности, обеспечиваемой углеродом, обычно приводит к увеличению ёмкости аккумуляторного элемента с SO2-деполяризатором и, таким образом, улучшает рабочие характеристики элемента аккумуляторной батареи. Примерами пористого углеродного материала являются сажи. Эти сажи включают сажу от горения в виде ламповой, канальной и топочной сажи (так называемая «углеродная сажа»), растрескавшаяся сажа (так называемая «термическая сажа»). Другими примерами пористого углеродного материала являются активированный уголь, MesoCarbon MicroBeads (MCMB), углеродные нанотрубки (CNT), многослойные углеродные нанотрубки (MWCNT) и графен. Природный графит, искусственный графит (электрографит), графитовая фольга, кокс (газовый кокс, металлургический кокс, нефтяной кокс, ретортный кокс), материал из углеродного волокна (стеклоуглерод, вспененный углерод), пироуглерод, пирографит, аэрографит, расширенный графит, фуллерены или аморфный углерод (графитируемый углерод и неграфитизируемый углерод) также могут использоваться в качестве пористых углеродных материалов. Другие типы пористого углерода также могут быть подходящими для использования.

В случае использования углерода загрузка углерода в положительном электроде может составлять от минимум 2 мг/см2 до 200 мг/см2 или больше. Вообще говоря, до точки, которая может быть экспериментально определена для конкретного аккумуляторного элемента с SO2-деполяризатором, более высокая загрузка будет увеличивать ёмкость аккумуляторного элемента с SO2-деполяризатором. Однако после этого более высокие загрузки могут начать отрицательно сказываться на ёмкости и/или других желаемых рабочих характеристиках аккумуляторной батареи с SO2-деполяризатором. В аккумуляторных элементах с SO2-деполяризатором может применяться загрузка не менее 2 мг/см2, не менее 5 мг/см2, не менее 10 мг/см2, не менее 15 мг/см2, не менее 20 мг/см2, не менее 30 мг/см2, по меньшей мере 50 мг/см2 углерода, по меньшей мере 75 мг/см2 углерода или по меньшей мере 100 мг/см2 углерода. Максимальная загрузка положительного электрода предпочтительно не должна превышать 200 мг/см2, более предпочтительно не превышать 150 мг/см2 и наиболее предпочтительно не превышать 100 мг/см2.

Вес углерода в положительном электроде может составлять не менее 20 вес.%, не менее 40 вес.%, не менее 60 вес.%, не менее 80 вес.%, не менее 90 вес.% и не менее 95 вес.% относительно общей массы материалов, распределённых в пористой структуре металла положительного электрода.

Как обсуждалось выше, в положительный электрод могут быть включены материалы, отличные от углерода, или материалы, включаемые в дополнение к нему. Например, в вариантах реализации настоящего изобретения аккумуляторные элементы с SO2-деполяризатором может включать один или несколько металлов или металлосодержащих соединений, таких как оксиды, которые могут катализировать реакцию, приводящую к образованию одного или нескольких продуктов разряда из SO2-электролита во время разряда и/или повторного образования SO2 во время зарядки. В некоторых вариантах реализации этот химический элемент может содержать один или несколько металлов, выбранных из группы, состоящей из ванадия, никеля, меди, магния, марганца, титана, алюминия, свинца, палладия, вольфрама, хрома и их комбинаций. Например, электрод может содержать оксид ванадия. Дополнительный химический элемент(ы) (или соединение(я), содержащее указанный химический элемент(ы)) может присутствовать в положительном электроде в концентрации от 0,01 до 20 вес.% или более в расчёте на общую массу углерода электрода, например, от 1 до 20 вес.% или от 5 до 15 вес.% в расчёте на общую массу углерода электрода.

Вообще говоря, электроды с высокой пористостью обеспечат более высокую ёмкость аккумуляторных элементов с SO2-деполяризатором. Пористость представляет собой отношение объёма полости к общему объёму положительного электрода, при этом объём полости формируется порами. Пористость приводит к увеличению площади внутренней поверхности положительного электрода. Вообще говоря, предпочтительно, если отдельные поры положительного электрода могут быть полностью заполнены электролитом на основе SО2 во время работы элемента аккумуляторной батареи. Для абсорбции твёрдых продуктов реакции, образовавшихся из электролита на основе SО2, во время разряда, как правило, предпочтительны высокая пористость и, следовательно, большая площадь внутренней поверхности. Пористость будет определяться рядом факторов, включая пористость пористого основного материала электрода, например, металлической сетки, загрузки материала (например, связующего и углерода) в электрод (который заполняет поры в пористом основном материале), а также любое каландрование (обсуждается ниже), которое выполняется для сжатия электрода с целью уменьшения общего объёма электрода. Уменьшение размеров электрода каландрованием (то есть сжатием электрода) приведет к уменьшению объёма электрода и, соответственно, уменьшению пористости. Каландрование позволяет использовать аккумулятор меньшего размера и/или использовать больше электродов, а также может повысить механическую стабильность.

Поэтому, вообще говоря, пористость пористого исходного материала электрода, например, металлической пены, может быть очень высокой, например, более 90%, но конечная пористость электрода будет ниже. Таким образом, в зависимости от таких факторов пористость может варьироваться от менее 50% до более 97%, например, пористость предпочтительно составляет не менее 50%, более предпочтительно не менее 60%, более предпочтительно не менее 70%, более предпочтительно не менее по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95% и наиболее предпочтительно по меньшей мере 97%. с более высокой пористостью исходного материала электродов (например, металлической пены), как правило, позволяет создавать электроды с большей загрузкой и, следовательно, с более высокой энергоёмкостью. Кроме того, пористость снижает плотность электродов и, следовательно, их вес, что может иметь положительный эффект на общий вес элемента аккумуляторной батареи.

Пористость конечного положительного электрода может быть измерена с помощью имеющихся в продаже устройств для ртутной порометрии. Пористость исходного материала электродов, например, металлической пены, обычно можно узнать у поставщика.

Чтобы улучшить механическую прочность углерода и, например, связать его с проводящим элементом, положительный электрод обычно содержит по меньшей мере одно связующее. Такие связующие могут использоваться с любым или всеми аккумуляторными элементами с SO2-деполяризатором, раскрытыми в настоящем документе. Связующее может быть фторированным связующим, в частности поливинилиденфторидом (ПВДФ) и/или тройным сополимером тетрафторэтилена, гексафторпропилена и винилиденфторида (ТГВ). Кроме того, связующее может содержать полимер, который содержит мономерные структурные единицы сопряженной карбоновой кислоты или щелочной соли, щелочно-земельной соли или аммониевой соли этой сопряженной карбоновой кислоты или их комбинации. Связующее также может содержать полимер на основе мономерных структурных единиц стирола или структурных единиц бутадиена. Связующее также может принадлежать к группе карбоксиалкилцеллюлоз и их солей. По крайней мере, одно (или комбинация) из упомянутых выше связующих может присутствовать в положительном электроде. Количество используемого связующего будет определяться для каждой батареи. Как правило, масса связующего (связующих) в указанном электроде будет составлять не более 30% по весу от общей массы электрода, например, не более 25%, не более 20%, не более 15%, не более 10%, не более 7%, не более 5% по весу или не более 2% по весу по отношению к общей массе электрода, например, от 0,5 до 2,0%, 1-5%, 2,5-5%, 2-8%, 4-8%, 5-10%, 5-7,5%, 7,5%, 7,5-10%, 10-20%, 10-12,5%, 12,5- 15%, 10-15%, 15-20%, 20-25%, 25-30%, обычно предпочтительны более низкие весовые проценты. Добавление связующего улучшает долговременную стабильность и срок службы элемента аккумуляторной батареи, а также может служить для прикрепления углерода к металлическому электроду.

Указанный положительный электрод необязательно также может содержать галогенид металла помимо углерода, например, хлорид металла, фторид металла и бромид металла. В качестве хлорида металла положительный электрод может содержать, например, хлорид меди (CuCl2). Эти галогениды металлов являются электрохимически активными материалами, которые могут восстанавливаться во время разряда и окисляться во время зарядки элемента аккумуляторной батареи. Содержание галогенида металла в положительном электроде может составлять по меньшей мере 2%, по меньшей мере 5%, по меньшей мере 10 вес.%, по меньшей мере 20 вес.%, по меньшей мере 30 вес.%, по меньшей мере 40 вес.%, по меньшей мере 50 вес.%, по меньшей мере 60 вес.%, по меньшей мере 70 вес.% и, по меньшей мере 80 вес.% по отношению к общей массе электрода, при этом более высокие количества обычно обеспечивают бóльшую ёмкость заряда. Таким образом, ёмкостные свойства положительного электрода могут быть улучшены путём добавления галогенида металла, в частности хлорида металла.

Указанный катод аккумуляторного элемента с SO2-деполяризатором можно изготовить следующим образом. Может быть получена паста, содержащая углерод, который предпочтительно является пористым, и связующее, такое как фторированное связующее. Указанное фторированное связующее можно сначала растворить в растворителе. Затем к раствору связующее-растворитель при перемешивании могут быть добавлены углерод и дополнительные ингредиенты (например, каталитический агент(ы)) и/или растворители. Затем полученная композиция наносится на катодный каркас, например, на пористый металлический пенопроводящий элемент, так что указанный углерод по существу однородно распределяется по катоду или его частям. Затем катодный материал сушат или отжигают при повышенной температуре, чтобы получить катодный материал как таковой. При желании катодный материал затем можно сжать с образованием более плотного вспененного материала. В приведенных ниже примерах представлено описание процессов изготовления положительного электрода для использования в аккумуляторных элементах с SO2-деполяризатором согласно настоящему изобретению.

Отрицательные электроды

Ниже приведены характеристики и подробное описание отрицательных электродов, которые могут использоваться в аккумуляторных элементах с SО2-деполяризатором, описанных в настоящем документе. Примеры материалов, размеры и другие параметры приведены ниже, чтобы помочь специалисту с обычной квалификацией в конструировании отрицательного электрода(ов), а окончательный состав, материал, размеры, количество, расположение и другие параметры отрицательного электрода(ов) будут определяться исходя из конкретных параметров аккумулятора и желаемых эксплуатационных характеристик.

Отрицательный электрод содержит активный металл в аккумуляторном элементе с SO2-деполяризатором. Активный металл элемента аккумуляторной батареи - это металл, ионы которого в электролите мигрируют к отрицательному или положительному электроду, когда элемент заряжается или разряжается, где они участвуют в электрохимических процессах, которые прямо или косвенно приводят к высвобождению электронов во внешнюю цепь или к поглощению электронов из внешней цепи. Этот активный металл представляет собой щелочной металл, щелочноземельный металл, металл 12 группы периодической таблицы элементов или алюминий. Он хранится в отрицательном электроде, когда элемент аккумуляторной батареи заряжен.

Фактически, практически все отрицательные электроды будут использовать активный металл, выбранный из группы, состоящей из лития, натрия, кальция, цинка или алюминия. Среди них щелочные металлы, особенно литий, являются наиболее часто используемыми активными материалами для отрицательного электрода. Активный металл обычно представлен в виде металлического компонента, сплава, содержащего активный металл, интерметаллического соединения, содержащего активный металл, углеродного материала, содержащего активный металл, неорганического материала, содержащего активный металл, и т.п. Неорганический материал может также содержать по меньшей мере один оксид, по меньшей мере один сульфид, по меньшей мере один фосфид, по меньшей мере один нитрид и/или по меньшей мере один фторид. Содержание активного металла в отрицательном электроде может составлять от 20 до 100 вес.%.

Когда в качестве активного металла используют литий, его обычно используют в виде металлического лития, литийсодержащего сплава, литийсодержащего интерметаллического соединения, литийсодержащего углеродного материала, литийсодержащего неорганического материала или тому подобного.

Например, если проводящая соль в электролите на основе SО2 представляет собой соль щелочного металла в форме литиевой соли, такой как тетрахлоралюминат лития (LiAlCl4), то отрицательный электрод может состоять из металлического лития, литийсодержащего углеродного материала, литийсодержащего сплава, оксида или сульфида следующих элементов: олова, кремния, алюминия, фосфора, цинка, галлия, германия, серебра, индия, сурьмы или висмута.

Если в качестве активного металла используют натрий, в качестве материала для отрицательного электрода могут использоваться металлический натрий, натрийсодержащий сплав, натрийсодержащее интерметаллическое соединение, натрийсодержащий углеродный материал, натрийсодержащий неорганический материал и т.п.

Количество активного материала, содержащегося в отрицательном электроде, т.е. загрузка электрода по отношению к его площади поверхности, выбирается из группы, состоящей из не менее 10 мг/см2, не менее 20 мг/см2, не менее 40 мг/см2, не менее 60 мг/см2, не менее 80 мг/см2 и не менее 100 мг/см2. Вообще говоря, более высокое количество активного материала в отрицательном электроде будет иметь положительный эффект на процесс зарядки и разрядки элемента аккумуляторной батареи.

Отрицательный электрод может иметь толщину от 0,05 мм до 20 мм, хотя обычно толщина не превышает 15 мм. В пределах этого диапазона толщина составляет минимум 0,05 мм, минимум 0,10 мм, минимум 0,50 мм, минимум 1,00 мм, минимум 1,50 мм, минимум 2,00 мм и минимум 2,50 мм. Аккумуляторные элементы с SO2-деполяризатором может иметь несколько отрицательных электродов одинаковой или разной толщины.

Указанный отрицательный электрод содержит проводящий элемент. Этот проводящий элемент отрицательного электрода может иметь плоскую структуру или трёхмерную пористую металлическую структуру, такую как металлическая пена, нетканый материал, решетка, матрица или сетка. Проводящий элемент отрицательного электрода также используют для обеспечения необходимого электропроводящего соединения активного материала отрицательного электрода и, таким образом, он способствует работе аккумуляторного элемента с SO2-деполяризатором.

Указанный отрицательный электрод также может содержать по крайней мере одно связующее, которое может способствовать его механической прочности. Это связующее может быть фторированным связующим, в частности поливинилиденфторидом (ПВДФ) и/или тройным сополимером тетрафторэтилена, гексафторпропилена и винилиденфторида (ТГВ). Кроме того, указанное связующее может содержать полимер, который состоит из мономерных структурных единиц сопряжённой карбоновой кислоты или соли щелочного металла, соли щелочноземельного металла или соли аммония этой сопряжённой карбоновой кислоты или их комбинации. Указанное связующее также может содержать полимер на основе мономерных структурных единиц стирола или структурных единиц бутадиена. Указанное связующее также может принадлежать к группе карбоксиалкилцеллюлоз и их солей. Связующие вещества, подобные упомянутым выше, могут присутствовать в отрицательном электроде в количестве не более 20 вес.%, не более 15 вес.%, не более 10 вес.%, не более 7 вес.%, не более 5 вес.% и не более 2 вес.% по отношению к общему весу электрода, при этом обычно предпочтительны более низкие весовые проценты. Добавление связующего может улучшить долгосрочную стабильность и срок службы элемента аккумуляторной батареи.

Электролиты на основе SO2

Как обсуждалось выше, аккумуляторные элементы с SO2-деполяризатором включает электролит на основе SО2, содержащий концентрацию SO2, достаточную для обеспечения подвижности ионов в проводящей соли, которая содержится в электролите и вызывает перенос заряда. Электролит на основе SO2 также действует как активный деполяризатор электродов.

Количество SO2 в аккумуляторных элементах с SO2-деполяризатором обычно составляет не менее 0,5 моль SO2 на моль проводящей соли и обычно не более 20 моль SO2, предпочтительно не менее 1,0 моль SO2 и не более 6,0 моль SO2, более предпочтительно не менее 2,0 моль SO2 и не более 5,0 моль SO2 на моль проводящей соли. Электролит на основе SO2 в таких соотношениях между SO2 и проводящей солью обычно может растворять большее количество проводящей соли, чем электролиты на основе смеси органических растворителей. В рамках настоящего изобретения концентрация SO2 также может принимать другие значения. Как показано в Эксперименте 7 и Таблице 3 ниже, при использовании LiAlCl4 в качестве электролита можно использовать от 1,0 до 3,0 моль SO2 на моль проводящей соли и 1,5 моль SO2 на моль проводящей соли.

Концентрация SO2 в электролите влияет на давление его паров. Аккумуляторные элементы с SO2-деполяризатором, содержащие более низкие концентрации SO2 на моль проводящей соли в аккумуляторных элементах с SO2-деполяризаторами, раскрытых в настоящем документе, могут не находиться под давлением и, следовательно, могут не требовать использования герметичных корпусов. Это может обеспечить преимущество элемента с точки зрения необходимых производственных процессов по сравнению с перезаряжаемыми литиевыми батареями, для которых требуются герметичные корпуса.

Концентрация SO2 в электролите также влияет на его проводимость. В зависимости от концентрации SO2 достигаются разные значения проводимости. Таким образом, изменяя концентрацию SO2, можно адаптировать проводимость электролита к предполагаемому использованию аккумуляторного элемента с SO2-деполяризатором. Электролит на основе SО2 обычно содержит от 20 до 75 вес.% SO2 от общего количества электролита, содержащегося в элементе аккумуляторной батареи, тогда как значения 25 вес.% SO2, 30 вес.% SO2 и 40 вес.% SO2 являются более предпочтительными. Электролит может также содержать до 75 вес.% SO2, причем в этом случае предпочтительны максимальные значения 65 вес.% SO2 и 55 вес.% SO2.

Обычно электролит на основе SO2 содержит одну или несколько проводящих солей, выбранных из группы, состоящей из алюмината, галогенида, оксалата, бората, фосфата, арсената и галлата щелочного или щелочноземельного металла. Электропроводящая соль обычно представляет собой тетрагалоалюминат лития, и чаще всего LiAlCl4. Проводящая соль в электролите на основе SO2 может содержать не менее 20 вес.%, не менее 30 вес.%, не менее 35 вес.%, не менее 40 вес.%, не менее 45 вес.% или не менее 50 вес.% от веса электролита.

В дополнение к проводящей соли указанный электролит на основе SO2 также обычно может содержать в качестве добавки галогенид или галогенид щелочного или щелочноземельного металла 11-й, 12-й или 13-й групп периодической таблицы элементов. Желательно, чтобы в дополнение к этому галогениду присутствовали другие соли в концентрации до примерно 20 процентов по весу от общего веса электролита, например, по меньшей мере 2 вес.%, предпочтительно, по меньшей мере 4 вес.%, по меньшей мере 6 вес.%, более предпочтительно, по меньшей мере, 8 вес.%, более предпочтительно, по меньшей мере 10 вес.% и наиболее предпочтительно, по меньшей мере 12 вес.%, в расчёте на общей вес электролита, содержащегося в указанном элементе аккумуляторной батареи. Например, электролит может содержать LiAlCl4 в качестве проводящей соли и дополнительно свободный хлорид алюминия (AlCl3) в качестве добавки. Использование добавки, такой как AlCl3, увеличивает ёмкость элемента аккумуляторной батареи. Такая добавка может, например, взаимодействовать или реагировать с электролитом на основе SO2, диссоциировать в электролит на основе SO2, участвовать в процессах с электродом или может присутствовать в электролите на основе SO2 по существу химически неизменным.

Количество SO2 и проводящей соли в электролите может составлять предпочтительно не менее 50 вес.%, более предпочтительно более 60 вес.%, более предпочтительно более 70 вес.%, более предпочтительно более 80 вес.%, более предпочтительно более 85 вес.%, более предпочтительно более 90 вес.%, более предпочтительно более 95 вес.% или наиболее предпочтительно более 99 вес.% от веса электролита.

Где желательно, электролит на основе SО2 может иметь только ограниченное количество добавок или даже не содержать добавок, содержащих органические вещества и/или материалы, кроме органических веществ. Обычно доля органических веществ или других материалов, например горючих и/или взрывчатых материалов, в электролите на основе SО2, например, в форме одного или нескольких растворителей или добавок, будет колебаться от 0 до не более 50 вес.% в расчёте на вес электролита, например, не более 40 вес.%, не более 30 вес.%, не более 20 вес.%, не более 15 вес.%, не более 10 вес.%, не более 5 вес.%, не более 1 вес.% электролита и по существу 0 вес.% от веса электролита. То есть, электролит на основе SО2 может по существу не содержать органических растворителей и/или других горючих и/или взрывоопасных материалов. При поддержании содержания органических растворителей и других органических веществ или других горючих или взрывоопасных материалов в электролите на основе SО2 на низком или даже нулевом уровне электролит будет либо трудногорючим, либо практически негорючим, что, в свою очередь, повышает эксплуатационную безопасность таких аккумуляторных элементов с SO2-деполяризаторами. Используемое в настоящем описании слово «горючий» означает, что указанный материал может загореться и легко гореть. Аккумуляторные элементы с SO2-деполяризатором, в которых мало или практически отсутствуют горючие компоненты, таким образом, могут обеспечить преимущество безопасности по сравнению с аккумуляторными батареями, которые содержат горючие компоненты.

Преимущественно электролит на основе SO2 также практически не содержит примеси, включая воду, органические вещества и/или другие материалы. Такие примеси могут быть обусловлены, например, углеродистым покрытием активного материала положительного электрода или другими углеродистыми материалами, такими как отрицательный электрод. В вариантах реализации настоящего изобретения количество воды и органических примесей и/или других примесей, которые присутствуют в количестве, составляет для каждой примеси менее 1000 частей на миллион, менее 500 частей на миллион, менее 400 частей на миллион, менее 300 частей на миллион, менее 200 частей на миллион, менее чем 100 частей на миллион, менее 50 частей на миллион, менее 25 частей на миллион, менее 10 частей на миллион, менее 5 частей на миллион, менее 1 части на миллион и 0 частей на миллион. Преимущественно количество воды и органических примесей ограничено менее примерно 50 частей на миллион или меньше. Предпочтительно электролит практически не содержит воды. Предпочтительно электролит также практически не содержит органических примесей.

Разделители

Указанный элемент аккумуляторной батареи обычно имеет разделитель для электрического разделения положительного и отрицательного электродов. Этот разделитель может состоять из нетканого материала, мембраны, тканого или трикотажного полотна, органического материала, неорганического материала или их комбинации. Органические вещества могут состоять из незамещенных полиолефинов (например, полипропилена или полиэтилена), частично или полностью галогензамещённых полиолефинов (например, частично или полностью фторзамещенных; например, ПВДФ, ЭТФЭ, ПТФЭ), сложных полиэфиров, полиамидов или полисульфонов. Разделители, в которых сочетаются органические и неорганические материалы, включают, например, текстильные материалы из стекловолокна, стеклянные волокна которых покрыты подходящим полимером. Покрытие предпочтительно содержит фторсодержащий полимер, такой как политетрафторэтилен (ПТФЭ), этилен-тетрафторэтилен (ЭТФЭ), перфторэтиленпропилен (ПФЭП), ТГВ (терполимер тетрафторэтилена, гексафторпропилена и винилиденфторида) или перфторалкокси полимер (ПФА). Он также может содержать аминосилан, полипропилен (ПП) или полиэтилен (ПЭ). Указанный разделитель дополнительно можно обработать поверхностно-активным веществом для улучшения смачиваемости или других свойств.

Комбинируя положительный электрод, описанный выше, и электролит на основе SО2, можно изготовить аккумуляторные элементы с SO2-деполяризатором, которые обеспечивают одно или несколько из следующих свойств и/или преимуществ:

- теоретически рассчитанная удельная энергоёмкость аккумуляторного элемента с SO2-деполяризатором с корпусом составляет примерно 1200 Вт·ч/кг по отношению к общему весу аккумуляторного элемента. Фактически может быть использовано не менее 80% удельной энергоёмкости.

- в зависимости от загрузки положительного электрода углеродом, может быть достигнута удельная разрядная мощность до прибл. 8000 мА·ч/г углерода. Такая разрядная ёмкость значительно выше, чем у элемента аккумуляторной батареи с положительным электродом, содержащим фосфат лития-железа в качестве активного материала. Удельные разрядные ёмкости связаны с загрузкой положительного электрода углеродом.

- положительные электроды могут быть очень толстыми, и поэтому в ячейке может потребоваться меньше электродов. Таким образом, можно упростить токовый разряд и структуру ячейки.

- саморазряд чрезвычайно низок, например, потеря ёмкости полностью заряженного элемента будет составлять в течение одного месяца хранения при комнатной температуре, т.е. 23 °C, менее 5%, менее 4%, менее 3%, менее 2% или менее 1%. Таким образом, аккумуляторный элемент с SO2-деполяризатором может храниться заряженным в течение длительного времени и использоваться немедленно без подзарядки.

- запас энергии в указанном элементе аккумуляторной батареи может быть высоким. Это позволяет получать больше энергии с меньшим количеством ячеек, что также может привести к снижению производственных затрат.

- если положительный электрод изготовлен из углерода, то затраты на производство могут быть снижены по сравнению с электродами, изготовленными из более дорогих материалов, например, оксидов щелочных металлов или фосфатов.

- указанный аккумуляторный элемент с SO2-деполяризатором может иметь меньший общий вес из-за пористости положительного электрода по сравнению с перезаряжаемыми элементами, у которых нет пористого положительного электрода.

Таким образом, аккумуляторные батареи, раскрытые в настоящем документе, могут подходить для широкого круга потенциальных применений и приложений, включая перечисленные ниже, но не ограничиваясь ими:

- источник питания для автомобилей и транспортных средств для отдыха, например, для электромобилей и гибридных автомобилей, или для обеспечения питания таких транспортных средств, например, в качестве аккумулятора для стартеров или для работающего оборудования;

- крупногабаритные транспортные средства, такие как грузовики, локомотивы и корабли; небольшие транспортные средства, такие как тележки для гольфа, мотоциклы, велосипеды, скутеры, квадроциклы, сегвеи и аналогичные самоходные устройства;

- игрушки и игры на батарейках;

- аварийное резервное питание или источник бесперебойного питания (ИБП), хранение электроэнергии в сети (например, для хранения электроэнергии в периоды низкого спроса для использования в периоды пиковой нагрузки, распределённое производство электроэнергии и автономные энергосистемы;

- накопление солнечной и ветровой энергии;

- морские устройства, такие как лодки и лодочные моторы, или для ходового оборудования на лодках;

- личные и небольшие электронные устройства, такие как ноутбуки, планшеты, телефоны;

- игровые устройства и аксессуары, такие как пульты дистанционного управления и 3D-гарнитуры;

- питание системы наблюдения или сигнализации;

- личное мобильное оборудование, такое как электрические инвалидные коляски и лестничные подъемники;

- промышленное оборудование, такое как вилочные погрузчики;

- роботы и роботизированные устройства, такие как пылесосы;

- газонная и садовая техника, такая как косилки, триммеры и цепные пилы;

- строительное оборудование, такое как электроинструменты;

- сельскохозяйственное оборудование, такое как тракторы;

- авиация, в том числе самолёты, вертолёты и дроны;

- бытовая техника;

- переносные блоки питания для электроснабжения (в том числе для подзарядки других аккумуляторных батарей); и

- большинство приложений, где в настоящее время используется двигатель внутреннего сгорания.

Могут быть произведены батареи разных типов, включая батареи, обычно используемые в бытовых устройствах, например, размеров AAA, AA, C, D, 9В, 18650, 21700 и 26650.

Другие полезные свойства настоящего изобретения описаны и объяснены более подробно ниже с использованием чертежей, примеров и экспериментов.

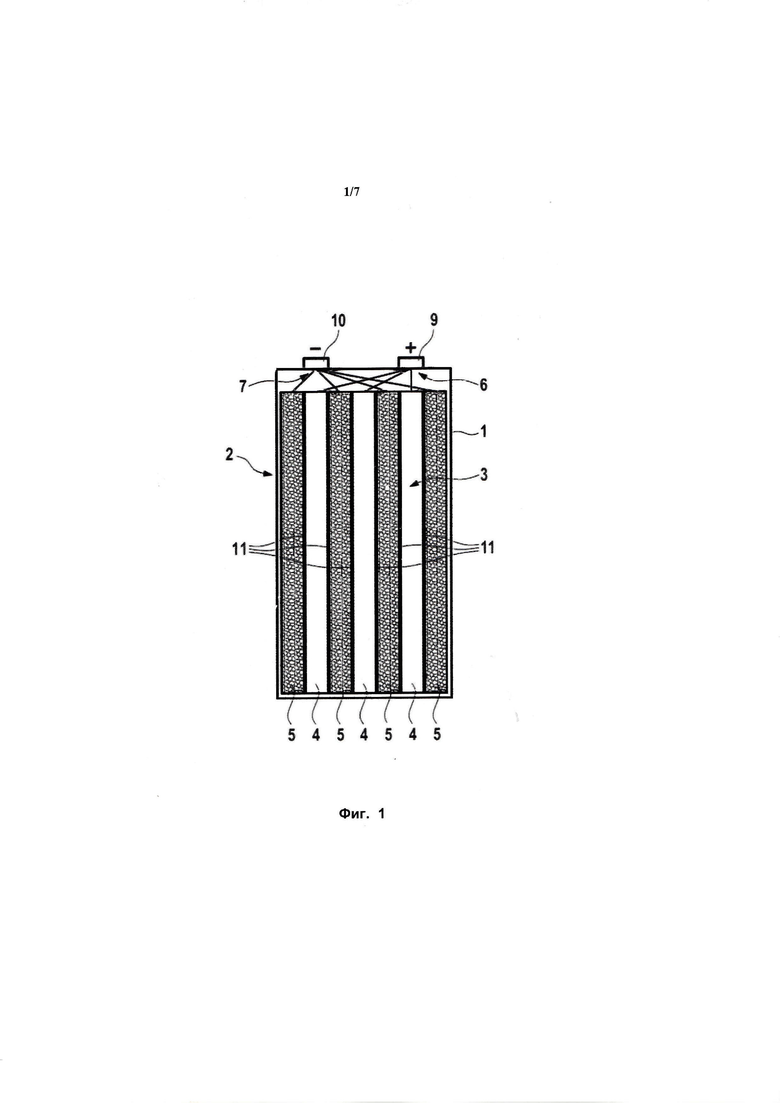

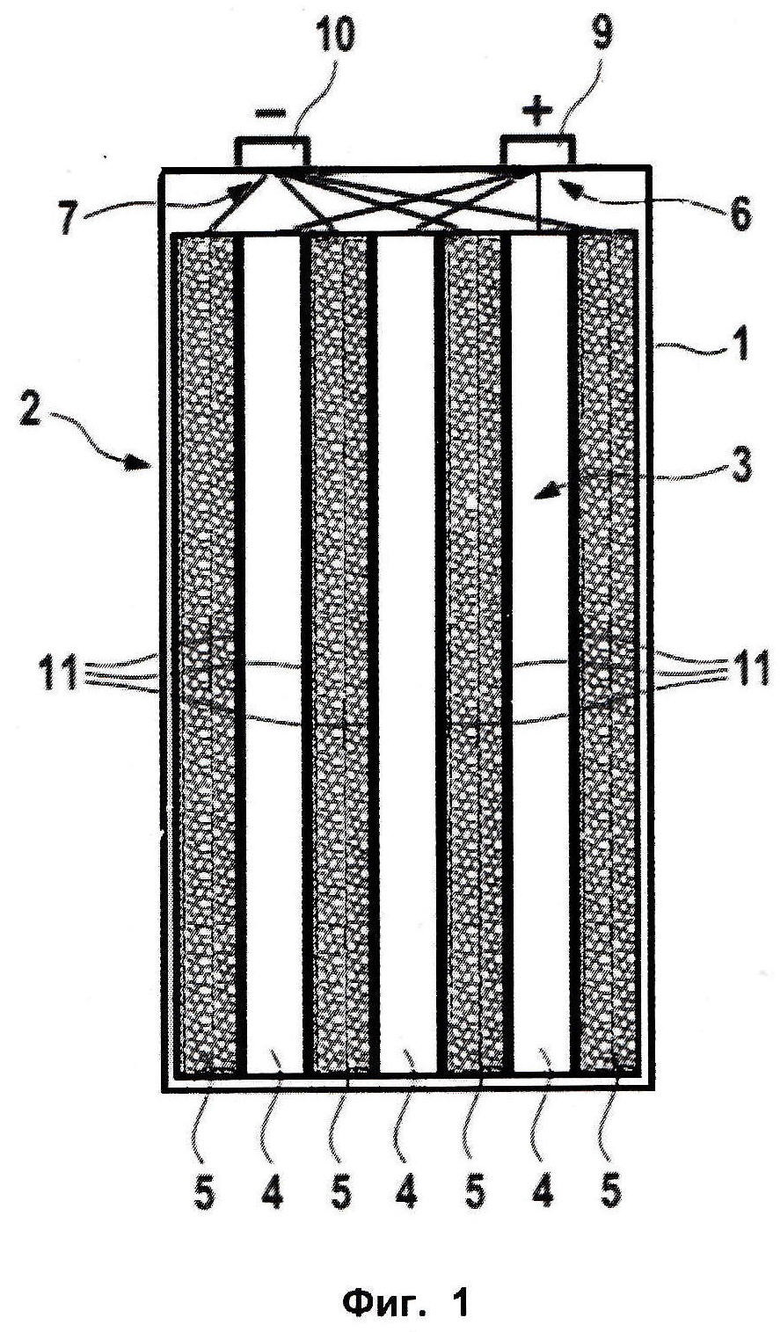

На Фиг. 1 показан пример аккумуляторного элемента с SO2-деполяризатором, раскрытого в настоящем документе, в разрезе;

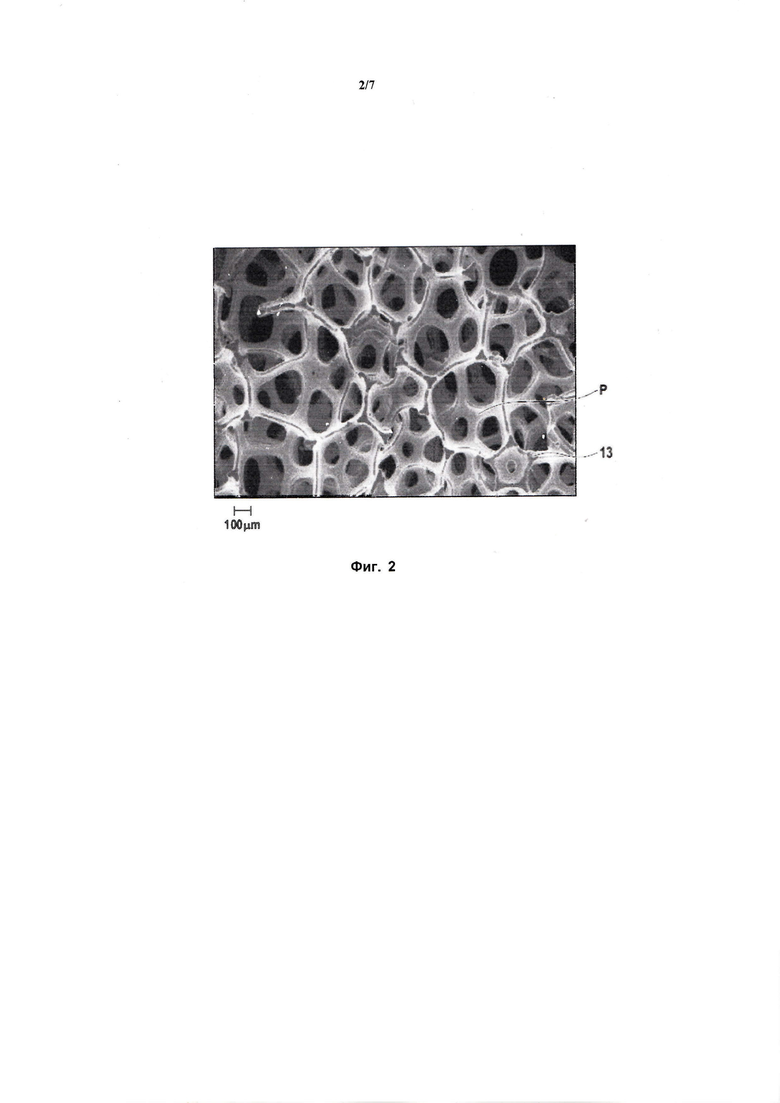

На Фиг. 2 показано электронно-микроскопическое изображение трёхмерной пористой структуры металлической пены проводящего элемента аккумуляторного элемент с SO2-деполяризатором, раскрытого в настоящем документе;

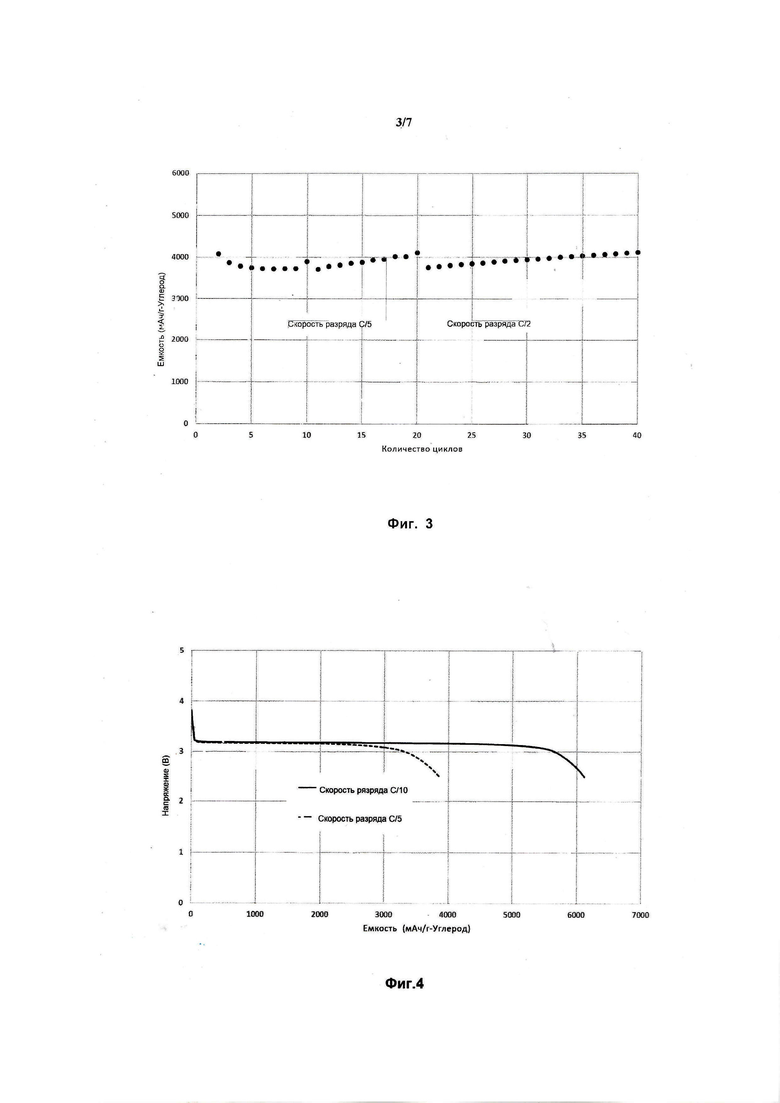

На Фиг. 3 показана разрядная ёмкость как функция количества циклов заряда и разряда положительного электрода в первом эксперименте с полуэлементом в соответствии с Экспериментом 1;

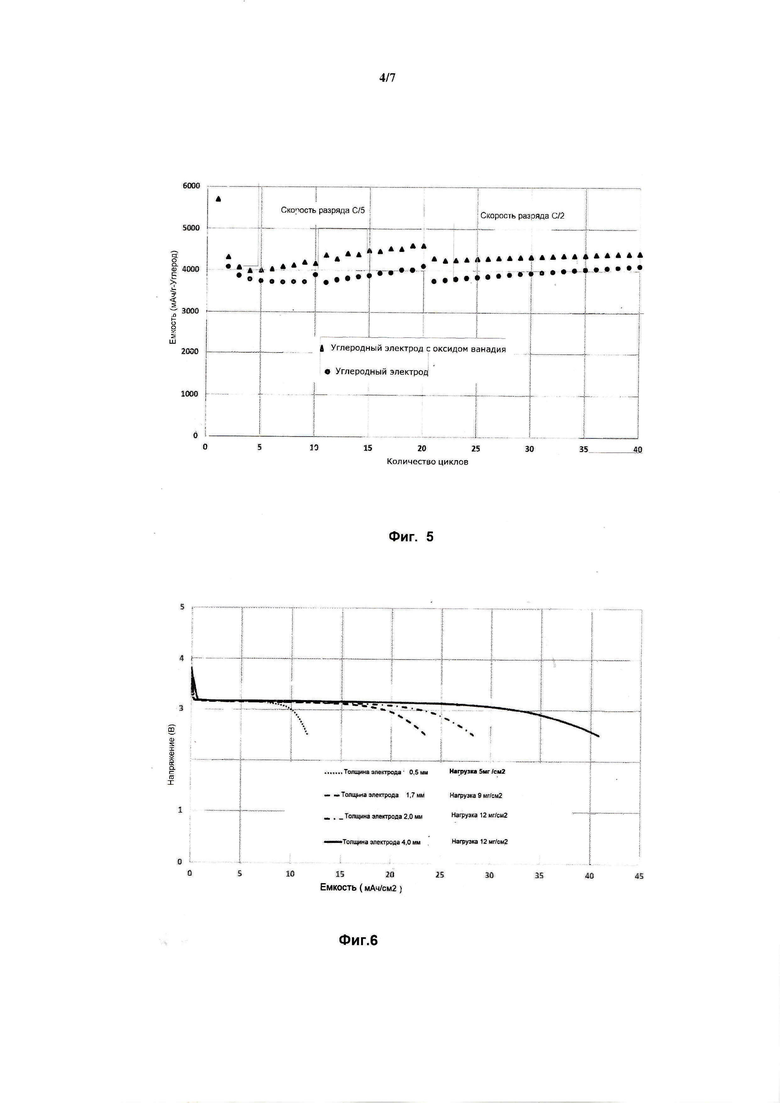

На Фиг. 4 показаны две кривые разряда положительных электродов во втором эксперименте с полуэлементом в соответствии с Экспериментом 2;

На Фиг. 5 показана разрядная ёмкость как функция количества циклов заряда и разряда положительных электродов из Эксперимента 2 по сравнению с положительными электродами с катализатором в третьем эксперименте с полуэлементом в соответствии с Экспериментом 3;

На Фиг. 6 показаны кривые разряда положительных электродов разной толщины и загрузки в эксперименте четвёртого полуэлемента в соответствии с Экспериментом 4;

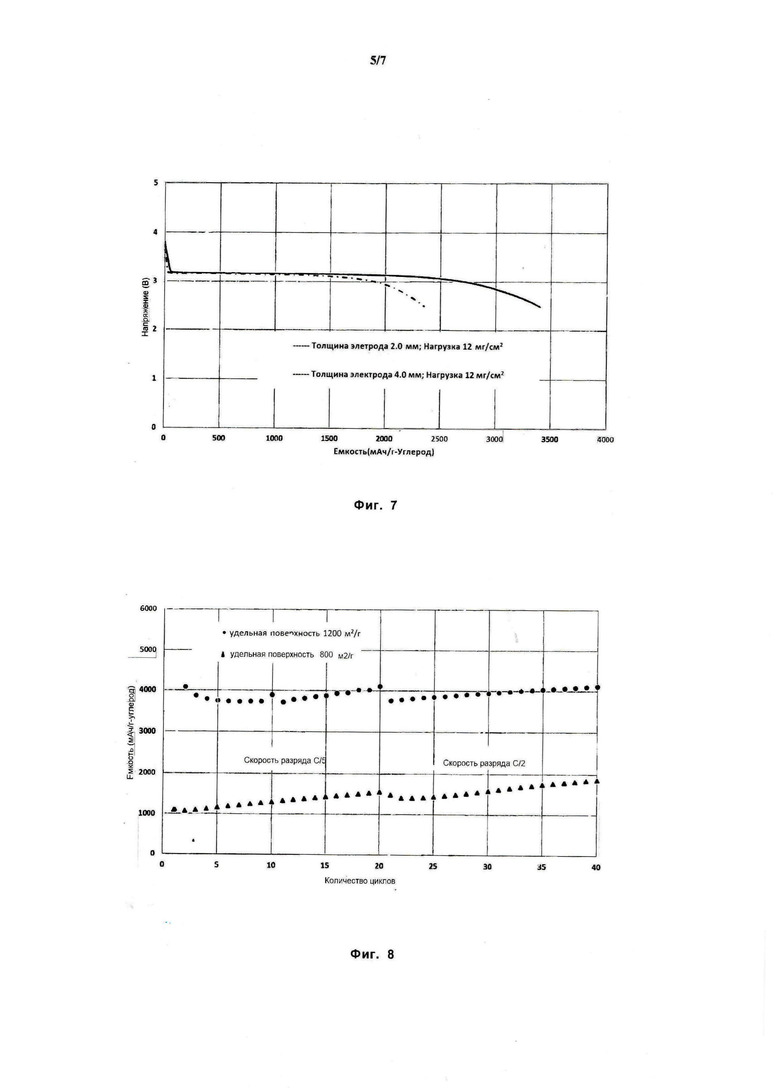

На Фиг. 7 показаны кривые разряда положительных электродов в эксперименте с пятой полуэлементом в соответствии с Экспериментом 5;

На Фиг. 8 показана разрядная ёмкость как функция удельной поверхности углерода, используемого для положительных электродов в шестом эксперименте с полуэлементом, основанном на Эксперименте 6; и

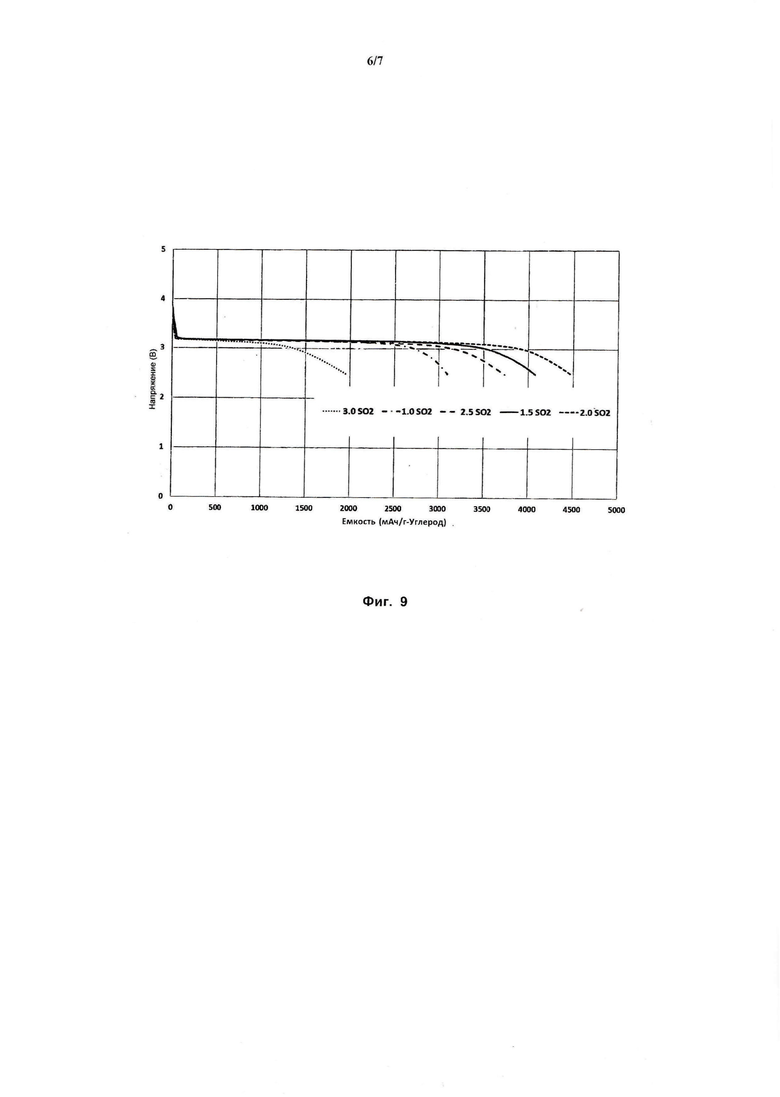

На Фиг. 9 показаны кривые разряда для электролитов с различными концентрациями SO2 в эксперименте с седьмой полуэлементом в соответствии с Экспериментом 7.

На Фиг. 1 представлен вид в разрезе варианта осуществления, приведённого в качестве примера, аккумуляторного элемента с SO2-деполяризатором в соответствии с настоящим описанием. Этот аккумуляторный элемент с SO2-деполяризатором изображён в виде призматической ячейки и имеет, среди прочего, корпус (1). Этот корпус (1) включает в себя матрицу (3) электродов, содержащую три положительных электрода (4) и четыре отрицательных электрода (5). Положительные электроды (4) и отрицательные электроды (5) поочередно уложены в матрицу (3) электродов. В этом варианте осуществления, приведённом в качестве примера, положительные электроды элемента аккумуляторной батареи показаны как пена, которая содержит пористый углерод, например, в виде активированного угля. Отрицательные электроды (5) изготовлен из металла, например, металлического лития.

Корпус (1) может также вмещать больше положительных электродов (4) и/или отрицательных электродов (5). В целом, предпочтительно, чтобы количество отрицательных электродов (5) было на единицу больше, чем количество положительных электродов (4). В результате, передние поверхности пакета электродов состоит из электродных поверхностей отрицательных электродов (5). Электроды (4, 5) соединены посредством соединительных элементов (6, 7) с соответствующими контактами (9, 10) аккумуляторной батареи. Указанный элемент аккумуляторной батареи заполнен электролитом на основе SO2 (не показан), который преимущественно может проникать, по крайней мере, почти полностью во все поры или полости положительного электродов (4, 5). В аккумуляторном элементе с SO2-деполяризатором, как показано на этом чертеже, указанный электролит может содержать, например, 1 моль LiAlCl4 в 1,5 молях SO2.

На Фиг. 1, электроды (4) и (5) имеют плоскую конструкцию, т.е. слои малой толщины по отношению к своей площади. Электроды (4) и (5) могут иметь почти такую же толщину, как показано на Фиг. 1, но они также могут иметь разную толщину. Например, отрицательный электрод (5) может быть тоньше, чем положительный электрод (4). Каждый из положительных электродов может быть одинаковой или разной толщины. Точно так же каждый из отрицательных электродов может быть одинаковой или разной толщины.

Указанные электроды (4, 5) отделены друг от друга разделителями (11). В этом примере эти разделители (11) изготовлены из стекловолоконного текстильного материала. Корпус (1) изображенного элемента аккумуляторной батареи по существу имеет форму прямоугольного параллелепипеда, т.е. имеет шесть по существу прямоугольных граней, расположенных под прямым углом друг к другу, электроды (4, 5) и стенки корпуса (1), показанные на схеме в разрезе, проходят перпендикулярно слою чертежа будучи по существу прямыми и плоскими.

Однако, в качестве альтернативы указанный аккумуляторный элемент с SO2-деполяризатором также может быть выполнен в виде спирально-намотанного элемента. При использовании конструкции ячеек со спиральной намоткой электроды состоят из тонких слоёв, намотанных вместе с материалом разделителя. Материал разделителя разделяет положительный и отрицательный электрод пространственно и электрически, но при этом он проницаем для ионов активного металла. Таким образом создаются большие электрохимически эффективные поверхности, которые обеспечивают соответственно высокий выход по току.

Указанный элемент аккумуляторной батареи также может быть выполнен в виде катушечного элемента. В этом случае толстый пористый положительный электрод располагается внутри батарейного отсека и занимает большую часть его объёма. В зависимости от того, является ли корпус круглым или прямоугольным, используется один или несколько отрицательных электродов. Они помещаются между стенкой корпуса и толстым положительным электродом. Электроды электрически отделены друг от друга разделителем. Указанный электролит распределяется по полостям и порам внутри корпуса.

Электроды (4, 5) имеют проводящие элементы (41, 51), которые обеспечивают необходимое электронно-проводящее соединение активного материала каждого из электродов (4, 5). Указанные проводящие элементы (41, 51) находятся в контакте с активными материалами, участвующими в электродные реакции соответствующего электрода (4, 5). Как упоминалось выше, для изготовления проводящего элемента (41) положительного электрода (4) используют пористую металлическую пену. Эта металлическая пена занимает по существу всю толщину электрода (4). Указанный углеродный материал включен в поры этой металлической пены.

В ходе изготовления положительных электродов (4) углеродный материал может быть включён в пористую структуру проводящего элемента (41) таким образом, чтобы он заполнял его поры, по существу, равномерно по всей толщине металлической структуры. Полученный таким образом электродный материал затем уплотняется под высоким давлением, например, каландрированием.

На Фиг. 2 представлено электронно-микроскопическое изображение трёхмерной пористой структуры металлической пены (13), которую можно использовать в качестве проводящего элемента при формировании положительного электрода, как показано на Фиг. 1. На этом чертеже указанная металлическая пена, которая является проводящим элементом положительного электрода, не заполнена. Индикатор масштаба показывает, что поры P имеют средний диаметр более 100 мкм, т.е. они относительно большие.

Как обсуждается в настоящем документе, такая пористая металлическая пена может достигать более 90% общей толщины d проводящего элемента, как показано на Фиг. 1. Углерод может быть распределён по пористой металлической пене (13). Преимущественно углерод распределён по существу однородно, что сводит к минимуму любые изменения в функции ячейки из-за изменений в распределении углерода. Для повышения механической прочности положительный электрод (4) также может содержать связующее, например ТГВ.

Пример 1: Производство положительного электрода

Соотношение углерода и связующего составляет примерно 75 - 96 вес.% углерода в виде «углерода с большой площадью поверхности» и примерно 4-25 вес.% связующего. Соотношение может составлять 92-96 вес.% углерода в форме «углерода с большой площадью поверхности» и примерно 4-6 вес.% связующего.

Положительный электрод производили как описано ниже:

Паста готовили с использованием 80 вес.% углерода с большой площадью поверхности и 20 вес.% фторированного связующего. Для этого фторированное связующее сначала растворяли в растворителе. После этого при перемешивании поочередно добавляли уголь с другими растворителями. Затем пасту по существу гомогенно вводили в трёхмерную пористую металлическую структуру проводящего элемента из металлической пены, которая имеет начальную пористость более 90%. Затем его сушили или отжигали при 50 °C в течение одного часа, в результате чего получался электродный материал. После охлаждения этот электродный материал, то есть углерод, равномерно введённый в металлическую пену, сжимали до толщины 0,5 мм с помощью каландра, начиная с исходной толщины 1,6 мм. Из этого прессованного и закалённого электродного материала вырубали кусочки площадью 1 см2, чтобы получить положительный электрод. Положительный электрод имел углеродную загрузку примерно 3 мг/см2.

В экспериментах, описанных ниже, положительный электрод использовали в качестве проверяемого, то есть в качестве так называемого рабочего электрода. Его проверяли в полуэлементе с трёхэлектродной решёткой. Его электрод сравнения и контрольный электроды были изготовлены из металлического лития каждый. Электролит на основе SO2, использовавшийся в полуэлементе, имел состав LiAlCl4 * 1,5 SO2.

Проводили восемь экспериментов с использованием полуэлементов, приготовленных с использованием метода, описанного в Примере 1, или его вариаций.

На Фиг. 3 показывает, что полуэлемент имеет разрядную емкость приблизительно 4000 мА·ч/г углерода за 40 циклов. Увеличение скорости разряда с C/5 до C/2 не влияет на выходную мощность. Это свидетельствует о высоких возможностях, которые обеспечивает Аккумуляторный элемент с SO2-деполяризаторами раскрытия.

В первом эксперименте, ёмкость полуэлемента определяли в зависимости от количества циклов зарядки и разрядки с использованием положительных электродов, полученных в соответствии со способом, описанным в Примере 1. Этот полуэлемент был основан на трёхэлектродной матрице, описанной выше на Фиг. 1, который был погружен в электролит на основе SO2 указанного состава. На Фиг. 3 показана ёмкость указанного полуэлемента как функция количества циклов. Количество циклов представляет собой количество повторных операций зарядки и разрядки. Указанный полуэлемент сначала был сформирован с использованием соотношения заряда/разряда C/10. Эти циклы формирования не показаны. Термин «циклы формирования» относится к начальным циклам полуэлемента до начала фактического измерения. После этих циклов формирования полуэлемент сначала разряжали со скоростью разряда C/5 в течение 20 циклов, а затем ещё 20 циклов со скоростью разряда C/2. По определению, номинальная ёмкость элемента разряжается за один час при скорости разряда 1 C, из чего можно соответственно определить ток разряда. Ёмкости, указанные на Фиг. 3, были нормированы на количество углерода (в граммах), содержащегося в соответствующем положительном электроде.

На Фиг. 3 показано, что полуэлемент имеет разрядную ёмкость приблизительно 4000 мА·ч/г углерода за 40 циклов. Увеличение скорости разряда с C/5 до C/2 не влияет на выходную мощность. Это свидетельствует о высоких возможностях, которые обеспечивает аккумуляторный элемент с SO2-деполяризаторами согласно настоящему изобретению.

Эксперимент 2

Во втором эксперименте с полуэлементом положительный электрод, полученный в соответствии с Примером 1, разряжался со скоростью разряда C/5 и скоростью разряда C/10, начиная с напряжения 3,85 В до конечного напряжения разряда 2,5 В. На Фиг. 4 показано напряжение в вольтах (В) как функция ёмкости и, соответственно, кривые разряда полуэлемента. При скорости разряда C/5, достигается ёмкость углерода примерно 4000 мА·ч/г. Это соответствует значениям из Эксперимента 1, описанного выше. Однако при более низкой скорости разряда C/10 достигаются значения ёмкости углерода примерно 6500 мА·ч/г. Этот эксперимент демонстрирует значительную мощность аккумуляторных элементов с SO2-деполяризатором, раскрытых в настоящем документе.

Эксперимент 3

В третьем эксперименте с полуэлементом исследовали влияние катализатора на выход ёмкости. Для этого в положительный электрод включали катализатор. Оксид ванадия (V2O5) использовали в качестве катализатора. Положительный электрод с использованием V2O5 в качестве катализатора получали так же, как в Примере 1, с той разницей, что в качестве материала электродов использовали следующий состав:

75 вес.% углерод в виде углерода с большой площадью поверхности,

20 вес.% фторированное связующее,

5 вес.% V2O5.

Этот положительный электрод также использовали для тех же экспериментов с полуэлементом как описано в Эксперименте 1. На Фиг. 5 показана ёмкость как функция количества циклов заряда и разряда для положительных электродов без катализатора из Эксперимента 1 и для положительных электродов с катализатором. На Фиг. 5 показано, что лучший выход ёмкости может быть достигнут, когда V2O5 использовали в качестве катализатора в положительном электроде. В среднем для положительных электродов с катализатором получали более высокие ёмкости 300 мА·ч - 400 мА·ч/г углерода.

Эксперимент 4

В четвертом эксперименте с полуэлементом исследовали влияние толщины положительного электрода и его загрузки углеродом на см2 поверхности электрода на ёмкость полуэлемента. В Таблице 1 показаны толщина и загрузка положительных электродов, использовавшихся в Эксперименте 4 с полуэлементом, и ёмкости, полученные в Эксперименте 4 с полуэлементом.

Положительный электрод 1 получали, как описано в Примере 1. Для положительных электродов 2 и 3 использовали более толстую металлическую пену и 18 вес.% фторированного и 2 вес.% связующего на основе карбоксиалкилцеллюлозы. Эти положительные электроды 1, 2 и 3 разряжали со скоростью разряда C/5, начиная с напряжения 3,85 В до конечного напряжения разряда 2,5 В. Чтобы облегчить сравнение, ёмкости стандартизировали по площади поверхности электрода в 1 см2. На Фиг. 6 показаны результаты изучения различных положительных электродов 1, 2 и 3. Кроме того, в Таблице 1 перечислены достигнутые ёмкости в мА·ч/см2.

Таблица 1: Характеристики использовавшихся положительных электродов

Тонкий положительный электрод 1 при низкой загрузке показывает ёмкость 11,5 мА·ч/см2. При увеличении толщины и загрузки, как и в случае электродов 2 и 3, получаются значительно более высокие значения ёмкости.

Эксперимент 5

В пятом эксперименте с полуэлементом было исследовано влияние пористости положительного электрода на ёмкость. Таблица 2 показывает толщину и загрузку положительных электродов, использовавшихся для этого эксперимента с полуэлементом, и полученные ёмкости. В Таблице 2 электрод 3 - это электрод 3 из Эксперимента 4.

Таблица 2: Характеристики использовавшихся положительных электродов

мА·ч/г углерода

Для положительных электродов 3 и 4 металлические пены разной толщины были заполнены одинаковым количеством углерода на см2. Для изготовления электрода 3 использовали 18 вес.% фторированного связующего и 2 вес.% связующего на основе карбоксиалкилцеллюлозы. Электрод 4 изготавливали с 10 вес.% связующего на основе карбоксиалкилцеллюлозы. Электроды разной пористости получали из металлических пен разной толщины при одинаковой загрузке 12 мг/см2. Более толстый электрод 4 показал более высокую пористость по сравнению с более тонким электродом 3. Эти положительные электроды 3 и 4 разряжали со скоростью разряда C/5, начиная с напряжения 3,85 В до конечного напряжения разряда 2,5 В, см. Фиг. 7.

Фиг. 7 демонстрирует, что увеличение толщины при постоянной загрузке приводит к значительному увеличению значений ёмкости. Использование металлической пены или другого высокопористого проводящего элемента с трёхмерной пористой металлической структурой, по-видимому, отвечает за достижение увеличения ёмкости при постоянной загрузке. С одной стороны, такие трёхмерные пористые металлические структуры позволяют изготавливать толстые положительные электроды с достаточным электронным контактом с внешней электрической цепью. С другой стороны, достигается высокая пористость, которая дает активному электроду в таких аккумуляторных элементах с SO2-деполяризатором значительное пространство для реакции и образования продуктов разряда.

Эксперимент 6

Чтобы исследовать влияние удельной площади поверхности используемого углерода, изготавливали два различных положительных электрода, как описано в Примере 1. В каждом случае использовали углерод с удельной площадью поверхности 800 м2/г или 1200 м2/г. В эксперименте с полуэлементом соответствующую ёмкость определяли для каждого положительного электрода как функцию количества циклов заряда и разряда (см. Фиг. 8). Полуэлементы были сформированы с использованием скорости заряда/разряда C/10. Циклы формирования не показаны. Полуэлементы сначала разряжали со скоростью разряда C/5 в течение 20 циклов, а затем ещё 20 циклов со скоростью разряда C/2. Как видно на Фиг. 8, ёмкость положительного электрода с большей удельной площадью поверхности 1200 м2/г значительно выше, чем у положительного электрода с меньшей удельной площадью поверхности 800 м2/г.

Эксперимент 7

В другом эксперименте с полуэлементами достижимые ёмкости исследовали в отношении содержания SO2, используемого в электролите на основе SO2. Было изготовлено пять различных электролитов LiAlCl4 * х SO2. Значения x составляли 1,0, 1,5, 2,0, 2,5 и 3,0. Электролиты, использовавшиеся в Эксперименте 7, и достигнутые ёмкости приведены в Таблице 3.

Таблица 3: Электролиты, использовавшиеся в Эксперименте 7

В эксперименте с полуэлементом положительный электрод, полученный в соответствии с Примером 1, разряжали в соответствующем электролите со скоростью разряда C/5, начиная с напряжения 3,85 В до конечного напряжения разряда 2,5 В. На Фиг. 9 показаны полученные кривые разряда. Как упоминалось выше, полученные ёмкости суммированы в Таблице 3. Как видно из Таблицы 3 и Фиг. 9, оптимальная концентрация для описанной батареи составляет от 1,5 до 2,5 моль SO2 на моль проводящей соли, то есть около 2,0 моль SO2 на моль проводящей соли. При такой концентрации SO2 достигается ёмкость почти 4500 мА·ч/г углерода. Уменьшение содержания диоксида серы с 2,0 до 1,5 моль SO2 на моль проводящей соли или увеличение содержания диоксида серы с 2,0 до 2,5 моль SO2 на моль проводящей соли приводит к более низким значениям ёмкости.

Эксперимент 8

В восьмом эксперименте с полуэлементом анализировали эффект добавки, которая была включена в электролит на основе SO2. AlCl3 использовали в качестве добавки. Изготавливали электролит на основе SO2 LiAlCl4 * 1,5 SO2. К трём образцам этого электролита добавляли AlCl3 в концентрациях 4 вес.%, 8 вес.% и 12 вес.% от общего веса электролита. В этом эксперименте с полуэлементом положительный электрод, полученный в соответствии с Примером 1, разряжали в соответствующем электролите со скоростью разряда С/10, начиная с напряжения 3,85 В до конечного напряжения разряда 2,5 В. Проводили два цикла разряда. Ёмкости, полученные для соответствующих электролитов для циклов разряда 1 и 2, представлены в Таблице 4.

Таблица 4: Электролиты, использовавшиеся в Эксперименте 8

LiAlCl4 * 1,5 SO2

с х вес.% AlCl3

мА·ч/г углерода,

1-й цикл разряда

мА·ч/г углерода

2-й цикл разряда

Как показано в Таблице 4, чем выше концентрация AlCl3, тем бóльшую разрядную ёмкость можно получить. В первом цикле ёмкость приблизительно 34000 мА·ч/г углерода достигалась при концентрации AlCl3 12 вес.%. В этом случае в первом цикле можно достичь почти в семь раз более высоких значений ёмкости по сравнению с Экспериментом 2, описанным выше. В нём была достигнута ёмкость 6500 мА·ч/г углерода при скорости разряда C/10 и электролите без добавки. Даже во втором цикле разряда удавалось достичь вдвое большей ёмкости.

Определения

Для удобства здесь собраны некоторые термины, используемые в описании и прилагаемой формуле изобретения. Эти определения следует рассматривать в свете всего описания и эти определения понятны специалисту в данной области.

Неопределённые артикли «а» и «an», используемые в настоящем описании в описании и формуле изобретения, если явно не указано иное, следует понимать как означающие «по меньшей мере один».

Фразу «и/или», используемую в настоящем документе в описании и в формуле изобретения, следует понимать как означающую «один или оба» из соединенных таким образом элементов, то есть элементов, которые в некоторых случаях присутствуют совместно, а в других случаях присутствуют раздельно. Множественные элементы, перечисленные с помощью «и/или», должны толковаться одинаково, то есть «один или несколько» из соединенных таким образом элементов. При желании могут присутствовать другие элементы, отличные от элементов, конкретно обозначенных фразой «и/или», независимо от того, связаны они или не связаны с этими конкретно указанными элементами. Таким образом, в качестве неограничивающего Примера, ссылка на «А и/или Б» при использовании в сочетании с открытым термином, таким как «содержащий», может относиться, в одном варианте осуществления, только к А (необязательно включая элементы, отличные от Б); в другом варианте осуществления только для Б (необязательно включая элементы, отличные от A); в ещё одном варианте осуществления как к A, так и к Б (необязательно включая другие элементы); и т.п.