ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к машине для обработки или транспортировки контейнеров и, в частности, к конвейеру для транспортировки контейнеров такой обрабатывающей машины.

Настоящее изобретение относится к области рабочих машин для контейнеров, приспособленных для перемещения, например, бутылки вдоль заданного направления подачи и для выполнения, во время перемещения, множества автоматических операций над ней (например, маркировка, наполнение, укупоривание, … ) посредством заданных блоков, соединенных с машиной вдоль этого направления подачи.

УРОВЕНЬ ТЕХНИКИ

В настоящее время машины для обработки или транспортировки контейнеров используют два альтернативных типа конвейера: конвейер с вращающейся каруселью или конвейер с линейным двигателем.

Конвейер последнего типа предусматривает использование направляющей, действующей как статор, и кареток, установленных на направляющей с возможностью скольжения и действующих как ротор. Если точнее, статор образован множеством смежных обмоток, тогда как ротор содержит постоянные магниты, установленные на одной или более кареток для их перемещения вдоль направления подачи.

При этом конвейер такого типа также содержит привод, предпочтительно установленный непосредственно на двигателе (однако может находиться и на расстоянии), соединенном с обмотками для возбуждения электрического тока, текущего в них, для генерации электромагнитного поля, движущегося линейно, за которым следует соответствующая каретка.

Также имеется блок управления (обычно на расстоянии от машины), соединенный с приводом для управления последним в зависимости от требований операции, подлежащей выполнению на контейнерах и установленной оператором или компьютером. В альтернативном варианте блок управления и привод могут быть реализованы в одном контроллере. В любом случае каждый контейнер загружается на соответствующую каретку, перемещающую его по заданной траектории, проходящей через одну или более станций обработки (например, маркировки).

Пример такого известного решения описан в документе W02017/103813, поданном на имя этого же заявителя.

В соответствии с этим известным из уровня техники решением траектория, вдоль которой проходит направляющая, в общем случае является плоской и кольцевой, при этом в ней имеются две прямые линии, образующие рабочий участок и возвратный участок, соединенные вместе двумя изогнутыми участками.

В некоторых вариантах известного решения имеются две направляющие, верхняя направляющая и нижняя направляющая, проходящие в перекрывающихся горизонтальных плоскостях. Если точнее, каретки, установленные на нижней направляющей, содержат пластины для поддержания контейнеров, а каретки, установленные на верхней направляющей, содержат зажимные приспособления для удержания контейнеров прижатыми к соответствующим нижележащим пластинам. Каретки, расположенные над и под одним и тем же контейнером, движутся синхронно для его транспортировки вдоль траектории.

Однако данная технология обладает некоторыми недостатками.

В частности, для транспортировки контейнеров предусмотрено, что они загружаются на нижние каретки и могут удерживаться верхними зажимными приспособлениями для обеспечения возможности, например, выполнения маркировки на стороне контейнера. Однако для контейнеров некоторых типов (например, низкие банки) часто необходимо выполнять печатание на верхней части и на основании контейнера.

Согласно предшествующему уровню техники это невозможно, поскольку на верхней и нижней поверхностях установлены соразмерно пластина и верхнее зажимное приспособление.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В этой связи задачей настоящего изобретения является создание машины для обработки или транспортировки контейнеров, устраняющей вышеупомянутые недостатки.

Частной задачей настоящего изобретения является создание машины для обработки или транспортировки контейнеров типа линейного двигателя, позволяющей транспортировать контейнер, оставляя верхнюю часть и/или основание контейнера свободными для обработки.

Вышеуказанные задачи по существу решены машиной для обработки или транспортировки контейнеров, охарактеризованной в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества настоящего изобретения станут более понятными из подробного описания некоторых предпочтительных, но не исключающих вариантов осуществления машины для обработки контейнеров, проиллюстрированной на прилагаемых чертежах, где:

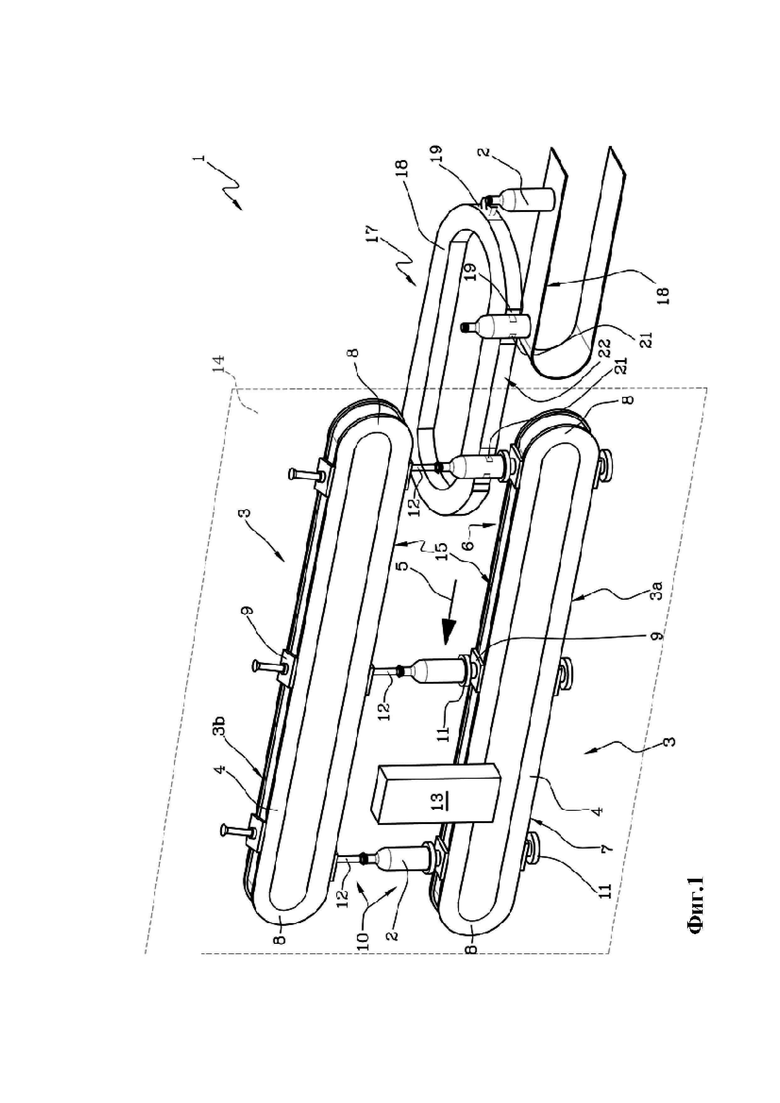

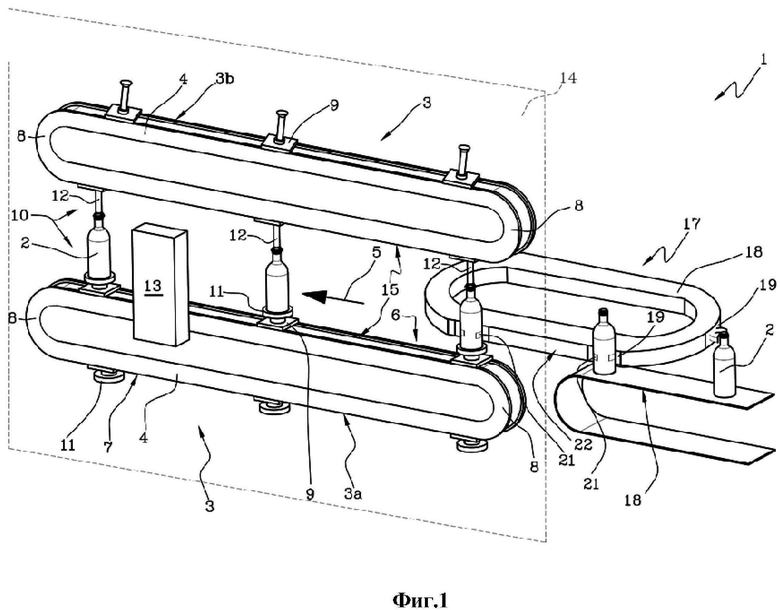

- фиг. 1 показывает схематичный вид сбоку первого варианта осуществления машины для обработки контейнеров, содержащей конвейер согласно настоящему изобретению;

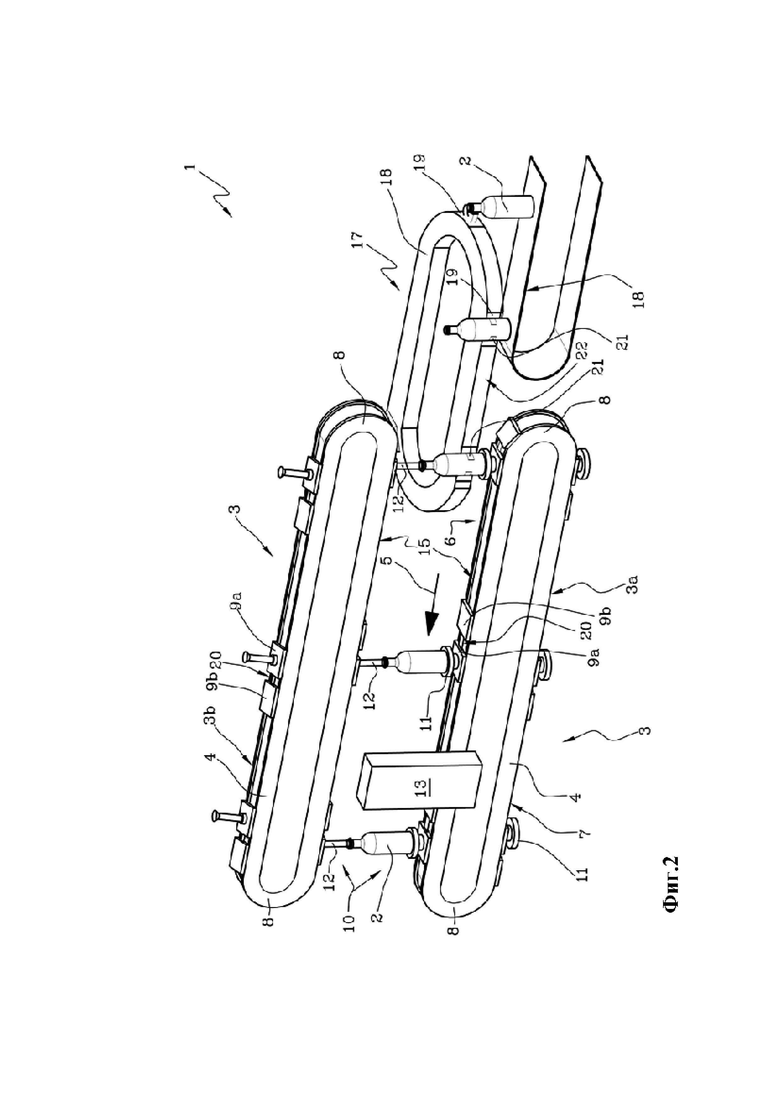

- фиг. 2 показывает схематичный вид сбоку второго варианта осуществления машины для обработки контейнеров, содержащей конвейер согласно настоящему изобретению; и

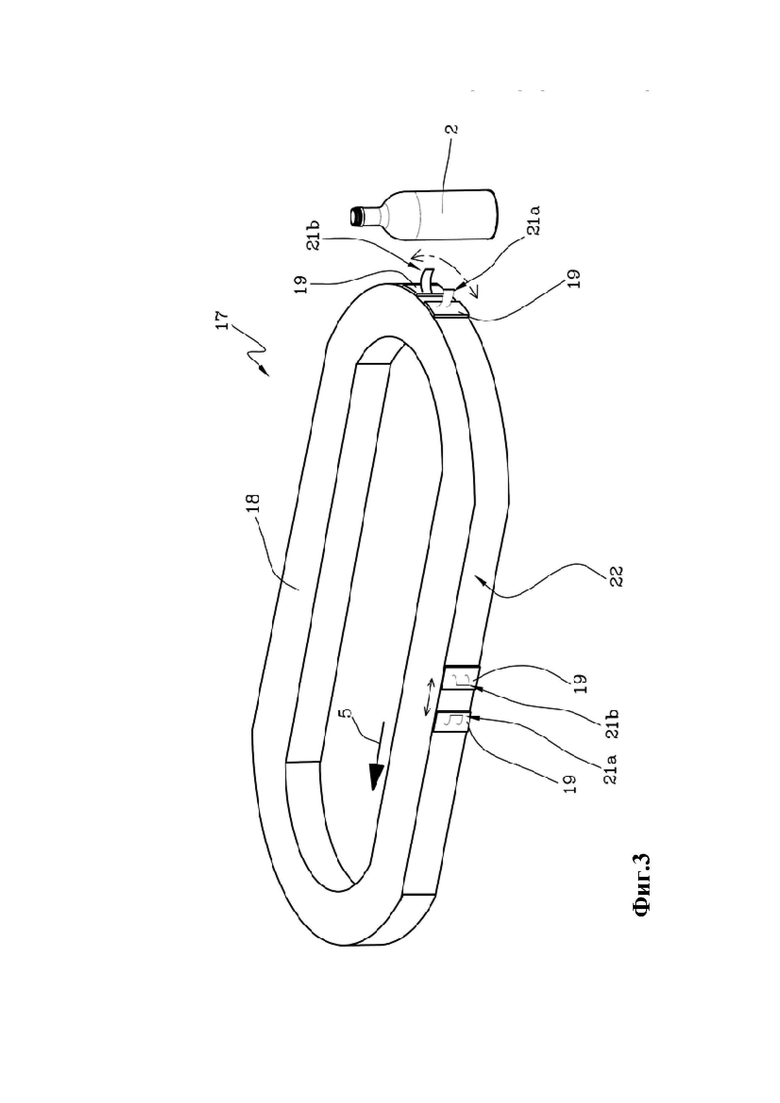

- фиг. 3 показывает схематичный вид сбоку конвейера согласно настоящему изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На указанных чертежах ссылочное обозначение 1 относится ко всей машине для обработки контейнеров 2 согласно настоящему изобретению.

В целом настоящее изобретение относится к машине 1 для обработки контейнеров 2, содержащей по меньшей мере один конвейер 3 для указанных контейнеров 2. Такой конвейер 3 относится к типу линейного двигателя и содержит направляющую 4, проходящую вдоль направления 5 подачи для подачи контейнеров 2, причем указанная направляющая 4 имеет по существу кольцевую форму и образует наружный участок 6 и возвратный участок 7. Наружный участок 6 и возвратный участок 7 соединены соответствующими криволинейными участками 8, являющимися частью самой направляющей 4. В любом случае, направляющая 4 может иметь другие формы, здесь явно не указанные.

Кроме того, конвейер 3 содержит множество кареток 9 для поддержания контейнеров 2, установленных с возможностью скольжения на направляющей 4 последовательно друг другу. Таким образом, направляющая 4 и каждая каретка 9 вместе образуют соответствующие линейные двигатели типа, которым можно управлять независимо друг от друга. В частности, направляющая 4 образует статор линейного двигателя, тогда как каретки 9 образуют соответствующие роторы линейного двигателя.

Предпочтительно можно управлять положением, скоростью и ускорением каждой поддерживающей каретки9 независимо от других кареток 9 так, чтобы транспортировать бутылки в зависимости от индивидуальных требований.

Для этого конвейер 3 содержит блок управления, выполненный с возможностью регулирования силы тока и мощности, подаваемых в электрические обмотки направляющей 4 в зависимости от положения, скорости и ускорения, которые подлежит применять с кареткой 9.

Другими словами, линейный двигатель содержит множество электрических обмоток, последовательно расположенных вдоль направляющей 4, в которые подается электрический ток, генерирующий электромагнитное поле для притяжения каретки 9.

Термин "блок управления" обозначает в общем как электрический привод обмоток статора (предпочтительно установлен непосредственно на линейном двигателе), так и контроллер, управляющий этим приводом (предпочтительно на расстоянии от двигателя), соединенный с приводом для передачи передаваемых команд на последний.

Кроме того, каждая поддерживающая каретка 9 содержит соответствующие средства 10 для поддержания и/или удержания соответствующего контейнера 2, причем указанные поддерживающие и/или удерживающие средства 10 выполнены с возможностью индивидуального взаимодействия с соответствующим контейнером 2, подлежащим обработке, независимо от поддерживающих средств других поддерживающих кареток 9 так, чтобы транспортировать каждый контейнер 2 независимо от других контейнеров 2.

Следует отметить, что поддерживающие и/или удерживающие средства 10 содержат поворотную пластину 11, расположенную под контейнером 2, на которую загружен контейнер 2. В этом случае данные средства относятся к поддерживающему типу (направляющая 4 расположена ниже контейнеров 2).

Кроме того, или в альтернативном варианте, указанные поддерживающие и/или удерживающие средства 10 могут содержать нажимающий элемент 12 (обычно толкатель), расположенный над контейнером 2 и приспособленный для приложения давления на верхнюю часть самого контейнера 2 в вертикальном направлении. В этом случае данные средства относятся к удерживающему типу (направляющая 4 расположена над контейнерами 2).

Кроме того, машина 1 содержит по меньшей мере один обрабатывающий блок 13 для обработки контейнеров 2, расположенный вдоль указанной направляющей 4 (предпочтительно расположенный сбоку направляющей 4). Данный обрабатывающий блок 13 для обработки контейнеров 2 предпочтительно представляет собой блок маркировки, однако он может быть образован другими типами обрабатывающего блока, здесь явно не указанными.

Как упомянуто выше, машина 1 содержит блок управления, функционально соединенный с направляющей 4, с каретками 9, с обрабатывающим блоком 13 и с указанной поворотной пластиной 11. Блок управления конфигурирован для управления положением каретки 9 вдоль направляющей 4 и активации поворота поворотной пластины 11 до того, как каретка 9 достигнет обрабатывающего блока 13, так чтобы ориентировать контейнер 2 перед обрабатывающим блоком 13.

В частности, машина 1 содержит средства детекции (не показаны на прилагаемых чертежах) для распознавания исходной ориентации контейнера 2, загруженного на каретку 9, расположенные выше по потоку от обрабатывающего блока 13 и выполненные с возможностью генерации сигнала для распознавания исходной ориентации контейнера 2 и его передачи в блок управления. Блок управления выполнен с возможностью получения указанного сигнала распознавания и активации поворота поворотной пластины 11 в зависимости от конечного положения ориентации, которое должно быть достигнуто.

Другими словами, блок управления выполнен с возможностью:

- получения сигнала распознавания, представляющего структуру внешней поверхности контейнера 2;

- анализа содержимого указанного сигнала распознавания для идентификации предварительно заданного реперного положения на контейнере 2 (например, положение нанесения этикетки);

- управления поворотной пластиной 11 для поворота контейнера 2, загруженного на нее, для приведения ее в угловое положение для нанесения этикетки относительно обрабатывающего блока 13.

В частности, ориентирование осуществляется до того, как контейнер 2 достигает обрабатывающего блока 13. Предпочтительно средства детекции содержат следящий элемент, на котором установлен детектор, причем указанный следящий элемент конфигурирован следовать за контейнером 2 в направлении подачи на предварительно заданном участке так, чтобы использовать пространство, необходимое для распознавания контейнера 2 при повороте.

Следует отметить, что каждая каретка 9 содержит средства для движения поворотной пластины 11. Эти движущие средств могут представлять собой электрический двигатель и/или механический элемент, приводимый в движение смещением самой каретки 9 вдоль направляющей 4, и/или механический элемент, приводимый в движение извне.

В альтернативном варианте осуществления настоящего изобретения, показанном на фиг. 2, средства для движения поворотной пластины 11 содержат вспомогательные каретки 9b, установленные с возможностью скольжения на направляющей 4 и соответственно связанные с поддерживающими каретками 9а, называемыми ниже "основными 9а".

Основная каретка 9а и вспомогательная каретка 9b, обе связанные с направляющей 4, соответственно образуют основной линейный двигатель и вспомогательный линейный двигатель. Другими словами, две каретки 9 (основная и вспомогательная) могут управляться независимо друг от друга.

Машина 1 также содержит приводные средства 20, функционально соединенные с пластиной 11 и выполненные с возможностью приведения последней во вращение вокруг основной оси контейнера 2. Блок управления электрически соединен с направляющей 4 и конфигурирован для управления скольжением основной каретки 9а и вспомогательной каретки 9b на направляющей 4 и их взаимным расстоянием посредством возбуждения заданных электрических токов вдоль электрических обмоток, проходящих вдоль направляющей 4. Блок управления также конфигурирован для управления изменением взаимного расстояния между основной кареткой 9а и вспомогательной кареткой 9b так, чтобы активировать приводные средства 20 в зависимости от указанного расстояния.

По существу скольжение на направляющей 4 основной каретки 9a и связанной с ней вспомогательной каретки 9b может управляться блоком управления, программированным для контроля и изменения их взаимного расстояния, для активации приводных средств 20, которые приспособлены поворачивать поддерживающую пластину 11, расположенную на основной каретке 9а.

Предпочтительно направляющая 4 расположена на лежащей вертикально плоскости 14 так, что наружный участок 6 и возвратный участок 7 наложены друг на друга по вертикали (фиг. 1). Другими словами, кольцевая форма направляющей 4 лежит на вертикальной плоскости, так что каретки 9 движутся вдоль верхнего или нижнего наружного участка 6 относительно верхнего или нижнего возвратного участка 7. Другими словами, для транспортировки контейнеров 2 используется только один из двух участков (наружный или возвратный).

В вариантах осуществления, показанных на прилагаемых чертежах, наружный и возвратный участки являются прямолинейными, тогда как на концах последних имеются криволинейные участки 8.

Обрабатывающий блок 13 для обработки контейнеров 2 расположен сбоку направляющей 4 относительно указанной лежащей вертикально плоскости 14 так, чтобы воздействовать на контейнеры 2 в направлении подачи.

В альтернативном варианте осуществления может иметься множество блоков 13 обработки, расположенных сбоку на противоположных сторонах относительно направляющей 4 (например, один справа и один слева от направляющей 4).

В частности, в первом варианте осуществления могут иметься два обрабатывающего блока 13, расположенных сбоку на противоположных сторонах относительно направляющей 4 в одном и том же положении вдоль направляющей 4. Таким образом, можно одновременно обрабатывать две разные стороны одного и того же контейнера 2.

Во втором варианте осуществления могут иметься два обрабатывающих блока 13, расположенные сбоку на противоположных сторонах относительно направляющей 4 и разнесенные вдоль направляющей 4. Таким образом, можно последовательно выполнять две обработки на одном и том же контейнере 2.

В любом случае, поддерживающие и/или удерживающие средства 10 предпочтительно проходят от направляющей 4 в радиальном направлении по отношению к габаритам самой направляющей 4 так, чтобы взаимодействовать с контейнерами 2, расположенными за пределами габаритов направляющей 4. Другими словами, поддерживающие средства расположены за пределами габаритов самой направляющей 4. Кроме того, каждая каретка 9 расположена между соответствующими поддерживающими и/или удерживающими средствами 10 и направляющей 4 в соответствии с основной осью контейнера 2, загруженного на каретку 9. Другими словами, каждая каретка 9 и соответствующие поддерживающие средства по существу выровнены вдоль основной оси транспортируемого контейнера 2.

Однако в других вариантах осуществления, не показанных на прилагаемых чертежах, каретка 9 и/или поддерживающие и/или удерживающие средства 10 могут быть отделены, по отношению к радиальному расстоянию, от направляющей 2, например, они могут быть расположены сбоку по отношению к лежащей вертикально плоскости 14. Кроме того, как упомянуто выше, направляющая 4 содержит средства электромагнитного взаимодействия (обмотки, в которых течет электрический ток), расположенные последовательно так, чтобы создавать электромагнитное поле на внешней притягивающей поверхности 15 направляющей 4. Каждая каретка 9 содержит по меньшей мере один магнит (предпочтительно более одного), и каретка 9 зацепляется с возможностью скольжения с направляющей 4, по меньшей мере, на указанной внешней притягивающей поверхности 15 так, чтобы создавать магнитное притяжение между кареткой 9 и базовым модулем.

Следует отметить, что направляющая 4 расположена между средствами электромагнитного взаимодействия и магнитом и приспособлена для поддержания заданного взаимного расстояния между ними так, чтобы магнитное притяжение было как можно более эффективным.

Внешняя притягивающая поверхность 15 может быть образована поверхностью направляющей 2, обращенной наружу по радиальному направлению, или боковой поверхностью направляющей 2 (параллельной лежащей вертикально плоскости 14). Предпочтительно указанная внешняя притягивающая поверхность 15 обращена вверх или вниз в вертикальном направлении, а указанные каретки 9 расположены с возможностью скольжения на указанной внешней притягивающей поверхности 15.

Таким образом, вес контейнера 2 и/или осевая сила поддерживающих и/или удерживающих средств 10 действует непосредственно на направляющую 4 так, чтобы способствовать устойчивости к весу.

На практике контейнеры 2 расположены над или под каретками 9 за пределами габаритов направляющей 4.

На фиг. 1 показан предпочтительный вариант осуществления, в котором машина 1 содержит два конвейера 3а, 3b, размещенных друг над другом вдоль одной и той же вертикальной плоскости с образованием верхнего конвейера 3b и нижнего конвейера 3а, между которыми при использовании располагаются контейнеры 2, подлежащие обработке. Эти конвейеры 3a, 3b содержат соответствующие поддерживающие каретки 9, вертикально выровненные друг с другом так, чтобы удерживать контейнер 2 между ними.

Два конвейера 3a, 3b обращены друг к другу только вдоль соответствующих наружных участков 6, тогда как соответствующие возвратные участки расположены над и под наружными участками того же конвейера 3.

Следует отметить, что каретки 9 верхнего конвейера 3b и каретки 9 нижнего конвейера 3а синхронизированы по движению по меньшей мере для наружного участка 6 так, чтобы удерживать контейнер 2 по месту по меньшей мере при прохождении в области обрабатывающего блока 13.

Другими словами, блок управления конфигурирован так, чтобы двигать каретки 9 двух конвейеров 3 синхронизировано друг с другом.

Кроме того, прижимной элемент 12 каждой каретки 9 может быть приспособлен для нахождения между поднятым и опущенным состоянием для удержания контейнера 2. Вертикальное расстояние между двумя конвейерами 3 зависит от высоты контейнеров 2, подлежащих обработке, и, предпочтительно, зависит от хода прижимного элемента 12.

Машина 1 может также содержать средства для изменения вертикального расстояния между двумя конвейерами 3a, 3b, расположенные между ними и перестраиваемые между разными состояниями расстояния так, чтобы обеспечивать возможность обработки контейнеров 2 разной высоты. Как пример, такие средства для изменения расстояния содержат один или более исполнительных механизмов, расположенных в различных положениях, которыми может управлять блок управления.

Кроме того, машина 1 может содержать передаточный конвейер 17, расположенный на входе или на выходе конвейера 3 для перемещения контейнеров 2 от ленты 18 внешнего конвейера к направляющей 4.

В предпочтительных вариантах осуществления, показанных на фиг.1 и 2, передаточный конвейер 17 содержит, в свою очередь, линейный двигатель.

Согласно настоящему изобретению передаточный конвейер 17 содержит направляющую 18, образующую статор, и множество передаточных кареток 19, образующих соответствующие линейно перемещаемые роторы. Следует отметить, что конвейер 17 согласно настоящему изобретению может представлять собой:

- независимый конвейер; или

- передаточный конвейер по направлению к основному конвейеру 3 машины 1;

- машину для обработки контейнеров 2, с которой предпочтительно связан обрабатывающий блок контейнеров.

Предпочтительно непосредственно на передаточных каретках 19 установлены заборные и снимающие захваты 21, предпочтительно приспособленные для забора контейнеров с внешнего конвейера 18 и для снятия их на пластину 11 основного конвейера 3 (в случае передаточного конвейера, показанного на прилагаемых чертежах).

В варианте осуществления, показанном на фиг. 3, каждый из указанных захватов 21 содержит два полузахвата 21а, 21b, соответственно установленных на разных последовательных каретках 19, при этом каретки 19 могут перемещаться друг к другу так, чтобы регулировать взаимное расстояние и зону забора захвата 21 в соответствии с типом контейнера 2, подлежащего забору (в частности, исходя из диаметра контейнера 2). На практике полузахваты удерживают контейнер 2 сбоку, сохраняя его подвешенным и оставляя основание и верхнюю часть свободными.

Следует отметить, что полузахваты 21a, 21b установлены на разных последовательных каретках 19 одной и той же направляющей 18 (не разных направляющих). Более конкретно, полузахваты 21а, 21b установлены на каретках 19, находящихся на одной и той же траектории (одна и та же плоскость).

При этом каждый полузахват 21a, 21b является по меньшей мере частично взаимозаменяемым, по отношению к каретке 19, на которой он установлен, с соответствующим полузахватом 21a, 21b или его частью, имеющим другую форму и/или контур, и/или размеры в зависимости от контейнера 2, подлежащего забору.

Более конкретно, блок управления конфигурирован для перемещения кареток с двумя расположенными на них полузахватами 21а, 2b друг к другу или друг от друга на этапе предварительной регулировки взаимного расстояния в зависимости от типа контейнера, подлежащего обработке. При этом блок управления конфигурирован, чтобы двигать каретки с двумя расположенными на них полузахватами 21а, 21 синхронно, сохраняя указанное предварительно отрегулированное расстояние.

Следует отметить, что конструкция и команды для передаточного конвейера 17 не зависят от конструкции используемого основного конвейера 3, и передаточный конвейер может быть также снят с основного конвейера 3. Блок управления функционально соединен с направляющей 18 и с каретками 19 и конфигурирован для управления положением разных последовательных кареток 19, на которых установлены соответствующие захватные элементы 21а, 21b.

Также следует отметить, что направляющая 18 передаточного конвейера 17 проходит вдоль кольцевой траектории, расположенной на горизонтальной плоскости.

В случае передаточного конвейера, показанного на прилагаемых чертежах, эта горизонтальная плоскость, на которой расположена направляющая 18 передаточного конвейера 17, вертикально смещена относительно основного конвейера 3 (относительно горизонтальной плоскости, расположенной на наружном участке 6) так, чтобы способствовать взаимодействию между двумя конвейерами для снятия контейнеров. На фиг. 1 и 2 передаточный конвейер 17 частично расположен между нижним конвейером 3а и верхним конвейером 3b, по отношению к вертикальному направлению.

В частности, передаточные каретки 19 расположены на боковой (вертикальной) поверхности 22 направляющей, а захваты 21 выступают наружу наподобие консоли так, чтобы можно было легко забирать и снимать контейнеры 2.

Кроме того, передаточный конвейер 17 синхронизирован с основным конвейером 3 так, что передаточные каретки 19 снимают каждый контейнер 2 в положении, соответствующем положению соответствующих кареток 9 основного конвейера 3, когда те достигают своего рода зоны передачи.

В случае конвейера, используемого в машине для обработки контейнеров 2, имеется обрабатывающий блок контейнеров, расположенный вдоль указанной направляющей, для выполнения обработки контейнера 2 при перемещении.

Более конкретно, обрабатывающий блок (предпочтительно машина для маркировки) для обработки контейнеров 2 конфигурирован для выполнения обработки (маркировки) на основании и/или верхней части контейнера 2, удерживаемого сбоку захватами 21a, 21b.

Объектом настоящего изобретения также является способ транспортировки или обработки контейнеров 2, который вытекает непосредственно из вышеуказанного и сведения о котором приведены ниже.

В частности, способ содержит этап снятия контейнера 2 (например, с ленты конвейера), содержащий следующие подэтапы:

предварительно размещают (в неподвижном состоянии) первую каретку 19, на которой установлен полузахват 21а, выше по потоку от контейнера в соответствии с направлением 5 подачи,

ожидают, пока соответствующий контейнер 2 достигнет этого полузахвата 21a при возвращении в зону забора,

затем приближают каретку 19, на которой установлен другой полузахват 21b, для регулировки взаимного расстояния между ними и перемещают первую каретку 19 ко второй каретке 19 для забора контейнера 2;

перемещают обе каретки 19 на одно и то же расстояние и удерживают контейнер 2.

Способ также содержит этап снятия контейнера 2 (например, на ленту конвейера или карусель, или другой конвейер), содержащий следующие подэтапы:

размещают первую каретку 19, на которой установлен полузахват 21а, на расстоянии относительно контейнера 2, подлежащего снятию, посредством увеличения скорости относительно конвейера 2,

ожидают, пока контейнер 2 покинет зону забора другого полузахвата 2b;

после этапа ожидания, перемещают вторую каретку 19, на которой установлен другой захватный элемент 21b, по направлению к первой каретке 19.

Настоящее изобретение достигает указанных результатов.

В частности, настоящее изобретение позволяет удерживать контейнеры сбоку, оставляя основание и верхнюю часть свободными для обработки (например, маркировки) самого контейнера. Преимуществом такого удержание, выполняемого с помощью подвижных магнитных кареток, является возможность осуществления его различным образом в зависимости от характеристик всей конвейерной системы и характеристик имеющегося контейнера, подлежащего забору.

Кроме того, ориентация в соответствии с вертикальной плоскостью одного или более конвейеров позволяет уменьшить габариты каждого из них в горизонтальном направлении или, что еще лучше, перенести эти габариты в вертикальное направление, в котором обычно нет ограничений.

Таким образом, у оператора появляется больше пространства для движений вокруг машины и пространство для установки любых других блоков обработки.

Кроме того, поскольку настоящее изобретение приспособлено для использования в качестве линейного конвейера, преимущества, достигаемые в результате изобретением по отношению к известному линейному конвейеру, по существу связаны с тем, что каретками, на которых размещены контейнеры, можно управлять независимо с точки зрения положения, скорости и взаимного ускорения. При этом согласно настоящему изобретению на каждой каретке может быть установлена поворотная пластина, поворачиваемая по команде в ходе подачи бутылок в зависимости от эксплуатационных требований.

Машина (1) для обработки или транспортировки контейнеров (2), содержащая направляющую (18), проходящую вдоль направления (5) подачи для подачи контейнеров (2), и множество кареток (19) для поддержания контейнеров (2), установленных с возможностью скольжения на одной и той же направляющей (18) последовательно друг другу, указанная направляющая (18) и каждые каретки (19) вместе образуют соответствующие линейные двигатели. Каждая поддерживающая каретка (19) содержит по меньшей мере часть соответствующих захватных средств (21) соответствующего контейнера (2), в частности два захватных элемента (21a, 21b), соответственно установленных на разных последовательных каретках (19) вдоль одной и той же направляющей (18). Каретки (19) выполнены с возможностью перемещения друг к другу или друг от друга так, чтобы регулировать взаимное расстояние вдоль направления (5) подачи контейнеров (2) и образовывать зону забора захватными средствами (21), образуемую между ними, в зависимости от типа контейнера (2), подлежащего забору или снятию. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Машина (1) для обработки и транспортировки контейнеров (2), содержащая:

по меньшей мере один конвейер (17) для транспортировки контейнеров (2), в свою очередь, содержащий:

направляющую (18), проходящую вдоль направления (5) подачи для подачи контейнеров (2) по существу в форме кольца, с образованием наружного участка (18а) и возвратного участка (18b);

обрабатывающий блок для обработки контейнеров, расположенный вдоль указанной направляющей (18) для выполнения обработки контейнера (2) при перемещении;

множество кареток (19) для поддержания контейнеров (2), установленных с возможностью скольжения на одной и той же направляющей (18) последовательно друг другу;

указанная направляющая (18) и каждая каретка (19) вместе образуют соответствующие линейные двигатели;

каждая поддерживающая каретка (19) содержит по меньшей мере часть соответствующих захватных средств (21) соответствующего контейнера (2), причем указанные захватные средства (21) выполнены с возможностью взаимодействия с соответствующим контейнером (2), подлежащим обработке;

отличающаяся тем, что каждое из указанных захватных средств (21) содержит два захватных элемента (21a, 21b), соответственно установленных на разных последовательных каретках (19) вдоль одной и той же направляющей (18);

указанные каретки (19) выполнены с возможностью перемещения друг к другу или друг от друга так, чтобы регулировать взаимное расстояние вдоль направления (5) подачи контейнеров (2) и образовывать зону забора захватными средствами (21), образуемую между ними, в зависимости от типа контейнера (2), подлежащего забору или снятию;

указанная машина для обработки или транспортировки контейнеров выполнена с возможностью транспортировать конвейеры, оставляя верхнюю часть и основание контейнера свободными для обработки;

указанный обрабатывающий блок для обработки контейнеров (2) выполнен с возможностью выполнения обработки на основании и/или верхней части самого контейнера (2), удерживаемого сбоку захватами (21a, 21b).

2. Машина (1) по п.1, отличающаяся тем, что указанные захватные средства (21) содержат заборные захваты, причем каждый захватный элемент (21а, 21b) содержит полузахват.

3. Машина (1) по п.2, отличающаяся тем, что указанные полузахваты выполнены с возможностью удержания контейнера (2) сбоку, сохраняя его подвешенным и отставляя основание и верхнюю часть свободными.

4. Машина (1) по п.2 или 3, отличающаяся тем, что каждый полузахват (21а, 21b) выполнен по меньшей мере частично взаимозаменяемым с соответствующим полузахватом или его частью, имеющим другую форму, и/или контур, и/или размеры в зависимости от контейнера (2), подлежащего забору.

5. Машина (1) по любому из предыдущих пунктов, отличающаяся тем, что содержит блок управления, функционально соединенный с направляющей (18) и с каретками (19) и конфигурированный для управления положением разных последовательных кареток (19), на которых установлены соответствующие захватные элементы (21а, 21b).

6. Машина (1) по любому из предыдущих пунктов, отличающаяся тем, что указанная направляющая (18) ориентирована в соответствии с горизонтальной плоскостью.

7. Способ транспортировки и обработки контейнеров (2), содержащий следующие рабочие этапы:

обеспечивают наличие конвейера (17) для транспортировки контейнеров (2), содержащего направляющую (18), проходящую вдоль направления (5) подачи для подачи контейнеров (2) по существу в форме кольца, с образованием рабочего участка (18а) и возвратного участка (18b);

обеспечивают наличие обрабатывающего блока для обработки контейнеров, расположенного вдоль указанной направляющей (18) для выполнения обработки контейнера (2) при перемещении;

обеспечивают наличие множества кареток (19) для поддержания контейнеров (2), установленных с возможностью скольжения на одной и той же направляющей (18) последовательно друг другу;

указанная направляющая (18) и каждая каретка (19) вместе образуют соответствующие линейные двигатели; обеспечивают наличие по меньшей мере части захватных средств (21) для забора контейнера (2) на каждой каретке (19) так, чтобы взаимодействовать с соответствующим контейнером (2), подлежащим обработке;

отличающийся тем, что обеспечивают наличие двух захватных элементов (21a, 21b) для каждых из указанных захватных средств (21), соответственно установленных на разных последовательных каретках (19) вдоль одной и той же направляющей (18); способ предусматривает перемещение указанных кареток (19) друг к другу или друг от друга так, чтобы регулировать взаимное расстояние вдоль направления (5) подачи и образовывать зону забора захватных средств (21) в зависимости от типа контейнера (2), подлежащего забору и снятию; указанная машина для обработки или транспортировки контейнеров выполнена с возможностью транспортировать конвейеры, оставляя верхнюю часть и основание контейнера свободными для обработки; указанный обрабатывающий блок для обработки контейнеров (2) выполнен с возможностью выполнения обработки на основании и/или верхней части самого контейнера (2), удерживаемого сбоку захватами (21a, 21b).

8. Способ по п.7, отличающийся тем, что указанные захватные средства (21) содержат заборные захваты, причем каждый захватный элемент (21а, 21b) содержит полузахват.

9. Способ по п.8, отличающийся тем, что указанные полузахваты выполнены с возможностью удержания контейнера (2) сбоку, сохраняя его подвешенным и отставляя основание и верхнюю часть свободными.

10. Способ по любому из пп.7-9, отличающийся тем, что содержит этап забора контейнера (2), содержащий следующие подэтапы:

предварительно размещают первую каретку (19), на которой установлен захватный элемент (21а),

ожидают, пока соответствующий контейнер (2) достигнет этого захватного элемента (21а);

приближают вторую каретку (19), на которой установлен другой захватный элемент (21b), для регулировки взаимного расстояния между захватными элементами (21а, 21b) и забора контейнера (2);

сохраняют взаимное расстояние между захватными элементами (21a, 21b) для удержания контейнера (2).

11. Способ по любому из пп.7-10, отличающийся тем, что содержит этап снятия контейнера (2), содержащий следующие подэтапы:

размещают первую каретку (19), на которой установлен захватный элемент (21а), на расстоянии относительно контейнера (2), подлежащего снятию, ожидают, пока контейнер (2) покинет зону забора;

после этапа ожидания перемещают вторую каретку (19), на которой установлен другой захватный элемент (21b).

12. Способ по любому из пп.7-11, отличающийся тем, что содержит этап взаимной замены заборных захватов (21а, 21b), являющихся частью захватных средств (21), в зависимости от контейнера (2), подлежащего забору.

13. Способ по любому из пп.7-12, отличающийся тем, что содержит этап выполнения обработки на нижнем основании и/или верхней части контейнера (2) после забора самого контейнера (2).

| US 4893707 A, 16.01.1990 | |||

| US 6321896 B1, 27.11.2001 | |||

| DE 102011086708 A1, 23.05.2013 | |||

| WO 2014195391 A1, 11.12.2014 | |||

| EP 3044136 A1, 20.07.2016. |

Авторы

Даты

2022-08-24—Публикация

2019-02-15—Подача