Настоящее изобретение относится к способу для проверки правильного формирования бортов в процессе их изготовления, а также к установке для сборки шин для колес транспортных средств.

Шина для колес транспортных средств обычно содержит каркасную конструкцию, включающую в себя по меньшей мере один каркасный слой, имеющий соответственно противоположные ободные зоны, входящие в зацепление с соответствующими кольцевыми анкерными конструкциями, интегрированными в области, которые обычно называют «бортами шины», имеющими внутренний диаметр, по существу, соответствующий так называемому «посадочному диаметру» шины на соответствующем ободе колеса.

В данном описании и в последующей формуле изобретения под «кольцевой анкерной конструкцией» имеется в виду элемент шины, который содержит сердечник борта шины. Предпочтительно такой компонент содержит сердечник борта шины и вкладыш наполнителя. Еще более предпочтительно такой компонент содержит сердечник борта шины и вкладыш наполнителя, оба вложенные в один край.

В публикации WO 2012/063153 описана установка для сборки шин для колес транспортных средств, которая содержит линию для сборки каркасных конструкций, в которой каркасная конструкция формируется на сборочном барабане. Установка дополнительно содержит линию для сборки конструкции короны, в которой конструкция короны формируется на формующем барабане. Станция сборки предназначена для получения брекерной конструкции, а рабочая станция предназначена для получения протекторного браслета и/или бортовых стенок. Установка также снабжена сборочной и формующей станцией, функционально связанной с линией для сборки каркасных конструкций, а также с линией для сборки конструкций короны, на которой каркасная конструкция формируется тороидально и связывается с конструкцией короны таким образом, чтобы получить невулканизированную шину. Невулканизированные шины, собранные на установке, передаются затем на линию вулканизации, с которой получаются формованные и вулканизированные шины. На линии для сборки каркасных конструкций помещается станция, предназначенная для интеграции кольцевых анкерных конструкций в каркасный слой. Такая станция содержит машину для образования бортов шины, первую зону хранения и вторую зону хранения для кольцевых анкерных конструкций. Первое конвейерное устройство перемещается между положением для захвата пар кольцевых анкерных конструкций из первой зоны хранения и положением высвобождения для высвобождения таких пар кольцевых анкерных конструкций в машине формования бортов шины. Второе конвейерное устройство перемещает множество корзин, вмещающих в себя кольцевые анкерные конструкции, между первой зоной хранения и второй зоной хранения, и наоборот. Барабаны для вулканизации шин, каждый из которых снабжен частичным рукавом каркаса, подаются последовательно снаружи линии для сборки каркасных конструкций к станции, предназначенной для интеграции кольцевых анкерных конструкций, для получения упомянутых кольцевых анкерных конструкций, а затем возвращаются обратно в линию для сборки каркасных конструкций.

Было установлено, что в установках по производству шин с высокой гибкостью и производительностью, таких как описанные в документе WO 2012/063153, большая часть устройств, составляющих установку, являются большими и требуют доступности производственных площадей, которые являются соответственно большими и дорогостоящими. Такие затраты влияют на стоимость производства одной шины.

Было замечено, что устройства и машины вышеописанных установок с высокой гибкостью занимают много места также потому, что они должны быть размещены таким образом, чтобы позволять операторам получить доступ к отдельным устройствам/машинам для того, чтобы осмотреть их и/или отремонтировать их и/или, в более общем смысле, обслуживать их.

В частности, было установлено, что в тех же рамках установок с высокой гибкостью критическим фактором может являться станция, предназначенная для интеграции кольцевых анкерных конструкций, так как она должна гарантировать хранение и правильное одновременное управление большим количеством типов кольцевых анкерных конструкций, предназначаемых для шин с различными посадочными диаметрами и, в то же самое время, облегченный доступ операторов к машине для образования бортов шины и к зонам хранения.

Необходимость в зонах хранения значительных размеров, присутствие движущихся систем, которые гарантируют гибкость управления кольцевыми анкерными конструкциями, и потребность в пространствах доступа для операторов являются аспектами, которые вносят свой вклад в увеличение размеров станции, предназначенной для интеграции кольцевых анкерных конструкций; на самом деле, в соответствии с документом WO 2012/063153 известно расположение такой станции вне линии для сборки каркасных конструкций.

В таком контексте имеется потребность в уменьшении размеров установок для сборки шин с высокой гибкостью при одновременном обеспечении:

- гибкости самих установок таким образом, чтобы они были в состоянии быстро менять тип шин от одной партии к другой;

- высокой производительности установок; и

- возможности для операторов легко выполнять управляющие и обслуживающие операции.

Более конкретно, имеет значение ограничения объема станции, предназначенной для интеграции кольцевых анкерных конструкций в каркасном слое, при одновременном обеспечении:

- одновременной поддержке большого количества типов кольцевых анкерных конструкций, предназначаемых для шин с различными посадочными диаметрами;

- возможности для операторов легко выполнять управляющие и обслуживающие операции на машине для образования бортов шины.

Наконец, путем получения зоны хранения для кольцевых анкерных конструкций, снабженной по меньшей мере одним отверстием с размером, подходящим для прохода оператора и обеспечения загрузочной площади для зоны хранения с одной ее стороны и расположения машины для образования бортов шины с противоположной стороны возможно структурировать станцию, предназначенную для интеграции кольцевых анкерных конструкций в рукавах каркаса и объединить ее с линией сборки каркаса со значительной экономией пространства, гарантируя при этом доступность к самой машине, и в более общем смысле, по существу, ко всем устройствам упомянутой станции, предназначенной для интеграции упомянутых кольцевых анкерных конструкций. Более конкретно, в соответствии с первым аспектом настоящее изобретение относится к способу для проверки правильного формирования бортов в процессе, а также к установке для сборки шин для колес транспортных средств.

Предпочтительно этот способ включает загрузку множества кольцевых анкерных конструкций в зону хранения, располагая их по меньшей мере в двух группах, разделенных по меньшей мере одним отверстием.

Предпочтительно сборочный барабан, снабженный рукавом каркаса, помещается в машину для образования бортов шины.

Предпочтительно две из упомянутых кольцевых анкерных конструкций забираются из зоны хранения и загружаются в машину для образования бортов шины.

Предпочтительно в рабочем пространстве машины для образования бортов шины на каждой из двух противоположных в осевом направлении зон рукава каркаса помещается соответствующая кольцевая анкерная конструкция, и каждая из упомянутых зон поднимается вокруг соответствующей кольцевой анкерной конструкции для того, чтобы сформировать борта.

Предпочтительно, упомянутое по меньшей мере одно отверстие позволяет проводить осмотр рабочего пространства и получать доступ к упомянутому рабочему пространству.

В соответствии с другим аспектом настоящее изобретение относится к установке для сборки шин для колес транспортных средств.

Предпочтительно установка содержит линию для сборки каркасных конструкций на сборочном барабане, включающем в себя множество станций сборки и устройств для передачи сборочного барабана от одной станции сборки к другой. Предпочтительно установка содержит линию для сборки каркасных конструкций на сборочном барабане, включающем в себя множество рабочих станций и устройств для передачи сборочного барабана от одной рабочей станции к другой.

Предпочтительно одна из станций сборки является станцией для интеграции кольцевых анкерных конструкций в рукаве каркаса и содержит зону хранения для кольцевых анкерных конструкций, имеющую первую свободную сторону для загрузки кольцевых анкерных конструкций в зону хранения и вторую сторону, противоположную первой стороне.

Предпочтительно станция интеграции содержит машину для образования бортов шины, расположенную рядом со второй стороной зоны хранения.

Предпочтительно зона хранения имеет по меньшей мере одно отверстие, выполненное с возможностью размещения первой стороны так, чтобы она была соединена с машиной для образования бортов шины, для осмотра машины для образования бортов шины и для обеспечения доступа к упомянутой машине для образования бортов шины.

В соответствии с другим аспектом настоящее изобретение относится к устройству для управления кольцевыми анкерными конструкциями в процессе и на установке для сборки шин для колес транспортных средств.

Предпочтительно устройство содержит зону хранения для кольцевых анкерных конструкций, имеющую первую свободную сторону для загрузки кольцевых анкерных конструкций в зону хранения, и вторую сторону, противоположную первой стороне, расположенную смежно с машиной для образования бортов шины.

Предпочтительно устройство содержит загрузочно-разгрузочное устройство, расположенное между второй стороной и машиной для образования бортов шины и перемещающееся между положением для захвата кольцевых анкерных конструкций из зоны хранения и положением для высвобождения кольцевых анкерных конструкций в машине для образования бортов шины.

Предпочтительно зона хранения имеет по меньшей мере одно отверстие, выполненное с возможностью размещения первой стороны так, чтобы она была соединена с машиной для образования бортов шины, для визуального осмотра машины для образования бортов шины и для обеспечения доступа к упомянутой машине для образования бортов шины.

Настоящее изобретение позволяет организовать различные элементы установки (машины, устройства и т.д.) в соответствии с более рациональным и компактным расположением без потери гибкости установки и производительности, обеспечивая при этом качество произведенных шин.

В частности, наличие отверстия в зоне хранения позволяет разместить ее вторую сторону - ту, с которой забираются кольцевые анкерные конструкции - близко к машине для образования бортов шины, а последнюю, в свою очередь, к остальной части линии для сборки каркасных конструкций, позволяя при этом оператору визуально осматривать технологический цикл формирования бортов и легко получать доступ к машине для образования бортов шины в случае необходимости выполнения существенных операций для обеспечения качества цикла формирования бортов и, следовательно, произведенных шин. Такой доступ обеспечивается без необходимости в остановке производства для перемещения частей установки. В дополнение к этому, первая сторона зоны хранения является всегда свободной для того, чтобы позволить оператору самому повторно загрузить зону хранения кольцевыми анкерными конструкциями, предпочтительно вручную. Следовательно, полученное расположение обеспечивает полную доступность к областям, в которых присутствие оператора является жизненно важным, то есть к области загрузки кольцевых анкерных конструкций в зону хранения и к области контроля качества цикла формирования бортов (такой цикл выполняется в машине для образования бортов шины).

Настоящее изобретение, по меньшей мере в одном из вышеупомянутых аспектов, может также иметь одну или более предпочтительных характеристик, которые описываются ниже.

Предпочтительно визуальный осмотр рабочего пространства и/или доступ к упомянутому рабочему пространству выполняются во время формирования бортов.

Предпочтительно визуальный осмотр рабочего пространства и/или доступ к упомянутому рабочему пространству выполняются во время захвата двух кольцевых анкерных конструкций из зоны хранения.

Предпочтительно визуальный осмотр рабочего пространства и/или доступ к упомянутому рабочему пространству выполняются при загрузке двух кольцевых анкерных конструкций на машину для образования бортов шины.

Предпочтительно визуальный осмотр рабочего пространства и/или доступ к упомянутому рабочему пространству выполняются во время позиционирования барабана в машине для образования бортов шины.

Предпочтительно визуальный осмотр рабочего пространства и/или доступ к упомянутому рабочему пространству выполняются при извлечении сборочного барабана с рукавом каркаса, снабженным бортами, сформированными машиной для образования бортов шины.

Вышеупомянутая доступность к областям, в которых присутствие оператора является жизненно важным, обеспечиваются во время работы установки, в частности во время любой операции станции интеграции кольцевых анкерных конструкций.

Предпочтительно станция интеграции кольцевых анкерных конструкций содержит загрузочно-разгрузочное устройство, расположенное между второй стороной и машиной для образования бортов шины и перемещающееся между положением для захвата кольцевых анкерных конструкций из зоны хранения и положением для высвобождения кольцевых анкерных конструкций в машине для образования бортов шины.

Предпочтительно загрузочно-разгрузочное устройство имеет такой размер, чтобы его максимально допустимая нагрузка составляла приблизительно 12 кг. Загрузочно-разгрузочное устройство должно забирать и переносить только одну или предпочтительно две кольцевых анкерных конструкции за один раз, вес которых обычно составляет от приблизительно 0,2 кг до приблизительно 0,7 кг. Загрузочно-разгрузочное устройство в частности имеет такой размер, чтобы переносить такой вес и точно позиционировать его. Предпочтительно станция интеграции кольцевых анкерных конструкций содержит конвейерное устройство между машиной для образования бортов шины, станцией сборки, расположенной по технологической схеме после упомянутой машины для образования бортов шины, и станцией сборки, расположенной по технологической схеме перед упомянутой машиной для образования бортов шины, для передачи барабанов для вулканизации шин между предшествующей станцией сборки и машиной для образования бортов шины и между машиной для образования бортов шины и последующей станцией сборки. Станция интеграции кольцевых анкерных конструкций располагается после станций сборки, которые формируют линию сборки каркаса, занимая чрезвычайно ограниченное пространство.

В одном варианте осуществления конвейерное устройство располагается смежно с машиной для образования бортов шины с противоположной стороны относительно зоны хранения. Предпочтительно конвейерное устройство является антропоморфной рукой, основание которой располагается рядом с машиной для образования бортов шины с противоположной стороны относительно зоны хранения. Конвейерное устройство находится близко к машине для образования бортов шины, но, будучи расположенным со стороны, противоположной вышеупомянутому отверстию, оно не блокирует доступ оператора. Предпочтительно конвейерное устройство имеет такой размер, чтобы его максимально допустимая нагрузка составляла приблизительно 350 кг. Конвейерное устройство должно забирать и переносить за один раз один сборочный барабан, вес которого обычно составляет от приблизительно 180 кг до приблизительно 220 кг. Конвейерное устройство имеет такой конкретный размер, чтобы переносить такой вес и точно позиционировать барабан.

В предпочтительном варианте осуществления машина для образования бортов шины содержит: устройства для образования бортов шины, расположенные в нижней области упомянутой машины для образования бортов шины; приемные устройства для получения кольцевых анкерных конструкций, расположенные в верхней области упомянутой машины для образования бортов шины; устройства для передачи кольцевых анкерных конструкций из верхней области в нижнюю область.

Предпочтительно верхняя область располагается на высоте, эквивалентной или больше, чем высота отверстия.

Предпочтительно в положении высвобождения загрузочно-разгрузочное устройство передает кольцевые анкерные конструкции приемным устройствам, расположенным в верхней области.

Приемные устройства, расположенные выше устройств для образования бортов шины, обеспечивают доставку кольцевых анкерных конструкций из загрузочно-разгрузочного устройства в машину для образования бортов шины в обход той области, находящейся между зоной хранения и машиной, в которой находится оператор при непосредственном осмотре работы самой машины.

Предпочтительно отверстие обращено к машине для образования бортов шины. Следовательно, доступ является прямым и непосредственным. В дополнение к этому, оператор, физически расположенный в отверстии или перед ним, может видеть то, что происходит в машине для образования бортов шины, и/или вмешиваться в процесс, не мешая движущимся частям и не рискуя оказаться между кольцевыми анкерными конструкциями, все еще находящимися в зоне хранения, и другими частями устройства/установки.

В одном варианте осуществления зона хранения содержит множество мест, каждое из которых способно вмещать в себя кольцевую анкерную конструкцию, организованных по меньшей мере в две группы, разделенные упомянутым отверстием. Отверстие располагается между группами кольцевых анкерных конструкций, и машина обращена к отверстию таким образом, что расстояние между упомянутыми кольцевыми анкерными конструкциями и упомянутой машиной не является слишком большим, чтобы сделать их передачу к машине быстрой и простой.

Предпочтительно загрузочно-разгрузочное устройство перемещается между упомянутыми по меньшей мере двумя группами вдоль пути, не создающего помех для по меньшей мере одного отверстия. Загрузочно-разгрузочное устройство перемещается вокруг вышеупомянутого отверстия, предпочтительно рядом и над вышеупомянутым отверстием. Доступ оператора к машине для образования бортов шины возможен в безопасных условиях даже в то время, как загрузочно-разгрузочное устройство перемещается перед второй стороной зоны хранения для захвата или передачи кольцевых анкерных конструкций. Предпочтительно упомянутые по меньшей мере две группы разделены промежутком по горизонтали, и загрузочно-разгрузочное устройство перемещается над упомянутым отверстием. Для перемещения устройства используется вертикальное пространство, которое обычно доступно в промышленных установках, без необходимости занятия дополнительных производственных площадей.

Предпочтительно упомянутое отверстие имеет ширину от приблизительно 1500 мм до приблизительно 2500 мм. Предпочтительно упомянутое отверстие имеет высоту от приблизительно 2200 мм до приблизительно 2500 мм. Такие размеры обеспечивают беспрепятственный проход для оператора в полный рост, даже с возможными инструментами.

В одном варианте осуществления зона хранения содержит множество корзин, каждая из которых способна вмещать в себя множество кольцевых анкерных конструкций. Организация в корзинах облегчает управление зоной хранения, прежде всего, когда присутствуют различные кольцевые анкерные конструкции. Каждая корзина предпочтительно содержит приблизительно сорок кольцевых анкерных конструкций. Оператор забирает упомянутые кольцевые анкерные конструкции из контейнера, в котором они располагаются горизонтально друг на друге и разделяются разделителем; оператор загружает их по одной в соответствующие места корзин.

Каждая корзина может быть загружена полностью или частично.

Предпочтительно каждая корзина имеет единственную область для захвата из нее кольцевых анкерных конструкций. Следовательно, загрузочно-разгрузочное устройство имеет только одну точку отсчета для каждой корзины, и не должно забирать кольцевые анкерные конструкции, размещенные в различных точках. Это делает операцию захвата более быстрой и более точной.

Предпочтительно упомянутая единственная область для захвата располагается в выпускном конце соответствующей корзины. Следовательно, у загрузочно-разгрузочного устройства есть достаточное пространство для перемещения и захвата кольцевой анкерной конструкции без помех со стороны других кольцевых конструкций и/или других частей корзины. Предпочтительно упомянутая единственная область для захвата располагается в верхней части выпускного конца. Это позволяет загрузочно-разгрузочному устройству перемещаться ближе к кольцевой анкерной конструкции сверху без рисков помех. Предпочтительно выпускной конец каждой корзины обращен ко второй стороне зоны хранения. Загрузочно-разгрузочное устройство, перемещаясь перед второй стороной зоны хранения, способно достичь все кольцевые анкерные конструкции, готовые для захвата.

Предпочтительно упомянутая единственная область для захвата не изменяется при изменении характеристик кольцевых анкерных конструкций. Даже с различными кольцевыми конструкциями (отличающимися размером и конструкцией), операция захвата является быстрой и точной, потому что загрузочно-разгрузочное устройство всегда имеет одну и ту же точку отсчета для каждой корзины.

Предпочтительно каждая корзина содержит устройства для перемещения кольцевых анкерных конструкций к упомянутой единственной области для захвата. Кольцевые конструкции, хранящиеся в корзине, переносятся последовательно, по одной за раз, в область захвата. Загрузочно-разгрузочное устройство, перемещаясь перед второй стороной зоны хранения, способно достичь все кольцевые анкерные конструкции в самой зоне хранения.

Предпочтительно каждая корзина имеет главную ось и вмещает в себя кольцевые анкерные конструкции, расположенные взаимно смежно и коаксиально к упомянутой главной оси; корзины каждой группы, располагаются рядом друг с другом так, что их главные оси параллельны друг другу. Корзины организуются в группы (определяя то же самое количество групп мест) и располагаются в один или более рядов. Предпочтительно каждая корзина может быть извлечена на первую сторону в положении для загрузки кольцевых анкерных конструкций. Каждая корзина может быть извлечена, предпочтительно вручную, из группы в ту сторону зоны хранения, которая противоположна стороне, обращенной к машине для формирования бортов. В такой области, которая является свободной, оператор может, таким образом, легко осуществить загрузку корзины собственными силами и вновь установить ее в группу.

В одном варианте осуществления зона хранения содержит две группы корзин, разделенные упомянутым отверстием, и каждая из этих двух групп содержит по меньшей мере одну пару корзин, образованную нижней корзиной и верхней корзиной. Предпочтительно каждая из этих двух групп содержит множество пар, определенных таким образом.

Предпочтительно нижняя корзина выступает со второй стороны относительно верхней корзины. Таким образом, загрузочно-разгрузочное устройство, которое спускается сверху, может достичь как выпускного конца (единственной области захвата) верхней корзины, так и выпускного конца нижней корзины без помех.

Предпочтительно нижняя корзина располагается на нижней части конструкции упомянутого устройства, и предпочтительно верхняя корзина подвешивается в верхней части конструкции упомянутого устройства. Таким образом, учитывая, что нет никакой поддержки между нижней корзиной и верхней корзиной, высота положения верхней корзины ограничивается, облегчая тем самым загрузку оператору.

Предпочтительно зона хранения содержит направляющую, расположенную выше корзин, причем загрузочно-разгрузочное устройство перемещается по упомянутой направляющей. Загрузочно-разгрузочное устройство может перемещаться на всю ширину зоны хранения по вышеупомянутой направляющей и может опускаться для захвата кольцевых анкерных конструкций из выпускных концов корзин.

Предпочтительно направляющая располагается выше упомянутого отверстия. Загрузочно-разгрузочное устройство имеет верхний тип и устанавливается на своего рода портале, который ограничивает вышеупомянутое отверстие.

Предпочтительно загрузочно-разгрузочное устройство содержит захватное устройство, которое может перемещаться вдоль трех осей. Захватное устройство таким образом способно перемещаться перед второй стороной зоны хранения и переносить кольцевые анкерные конструкции к машине для образования бортов шины.

Дополнительные характеристики и преимущества станут более ясными из подробного описания предпочтительного, но не исключительного варианта осуществления устройства для управления кольцевыми анкерными конструкциями и установки для сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Такое описание будет сформулировано ниже со ссылками на комплект чертежей, представленных просто в качестве неограничивающего примера. На чертежах:

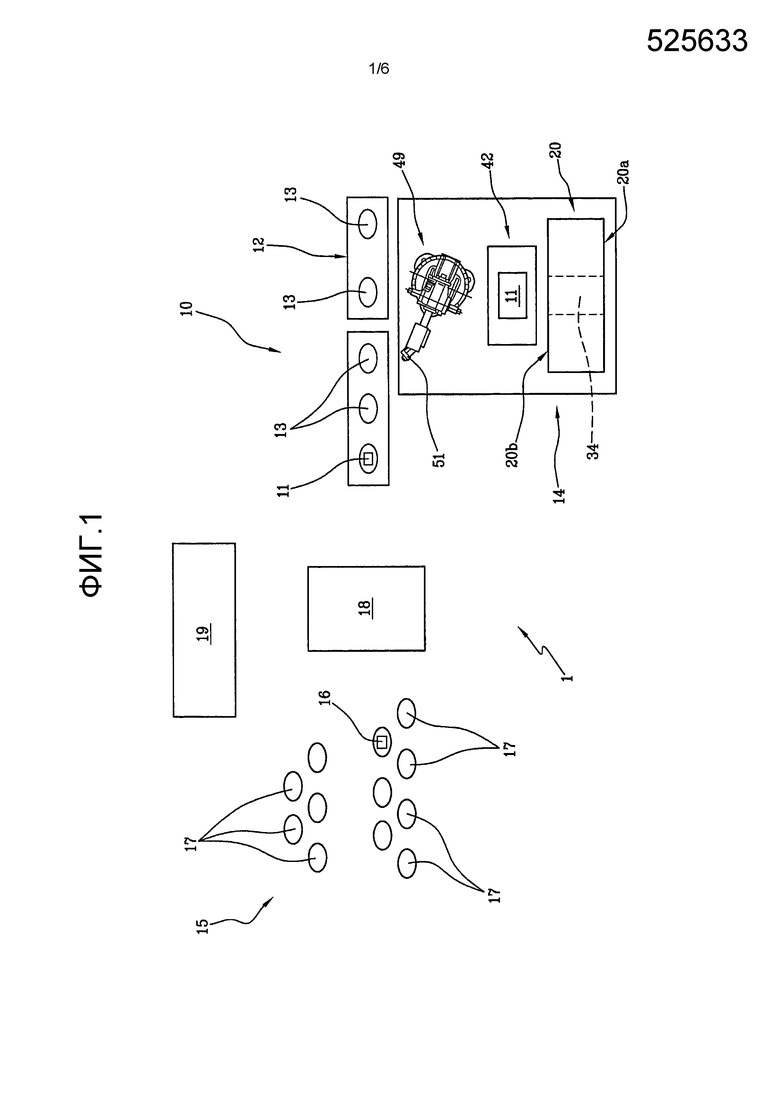

Фиг. 1 схематично показывает вид сверху установки для сборки шин в соответствии с настоящим изобретением;

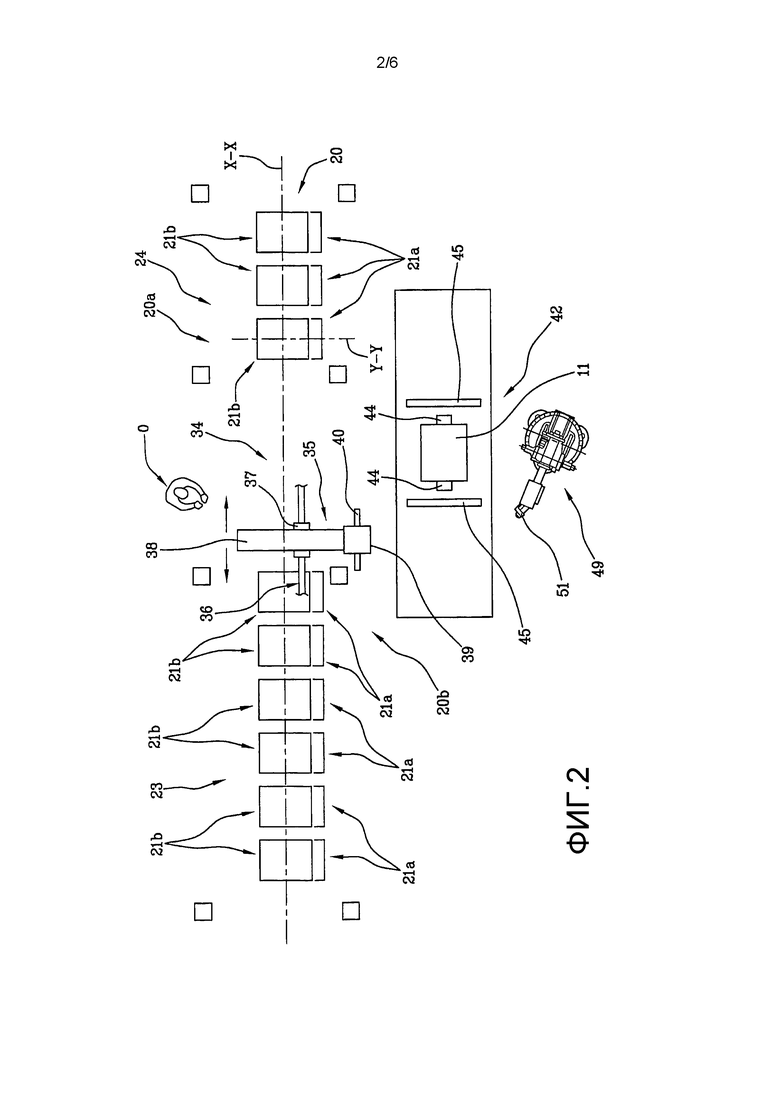

Фиг. 2 показывает вид сверху части установки, изображенной на Фиг. 1, с некоторыми удаленными частями для того, чтобы лучше проиллюстрировать другие части;

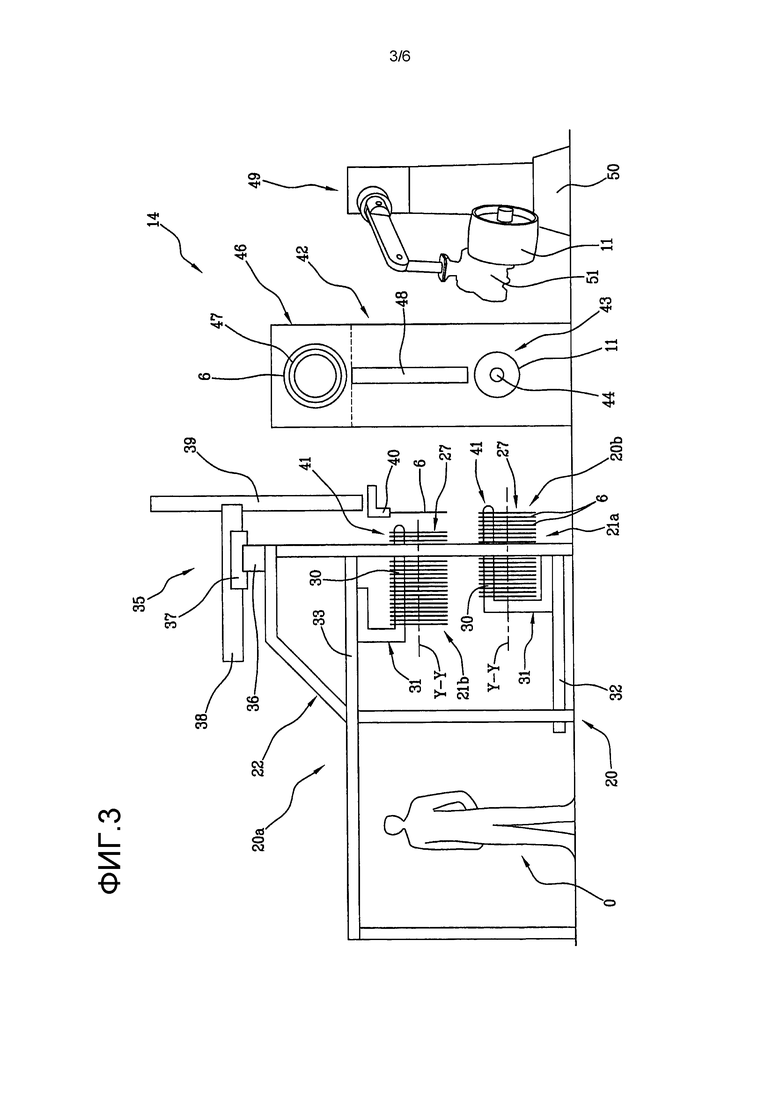

Фиг. 3 показывает вид сбоку части установки, изображенной на Фиг. 2, с некоторыми удаленными частями для того, чтобы лучше проиллюстрировать другие части;

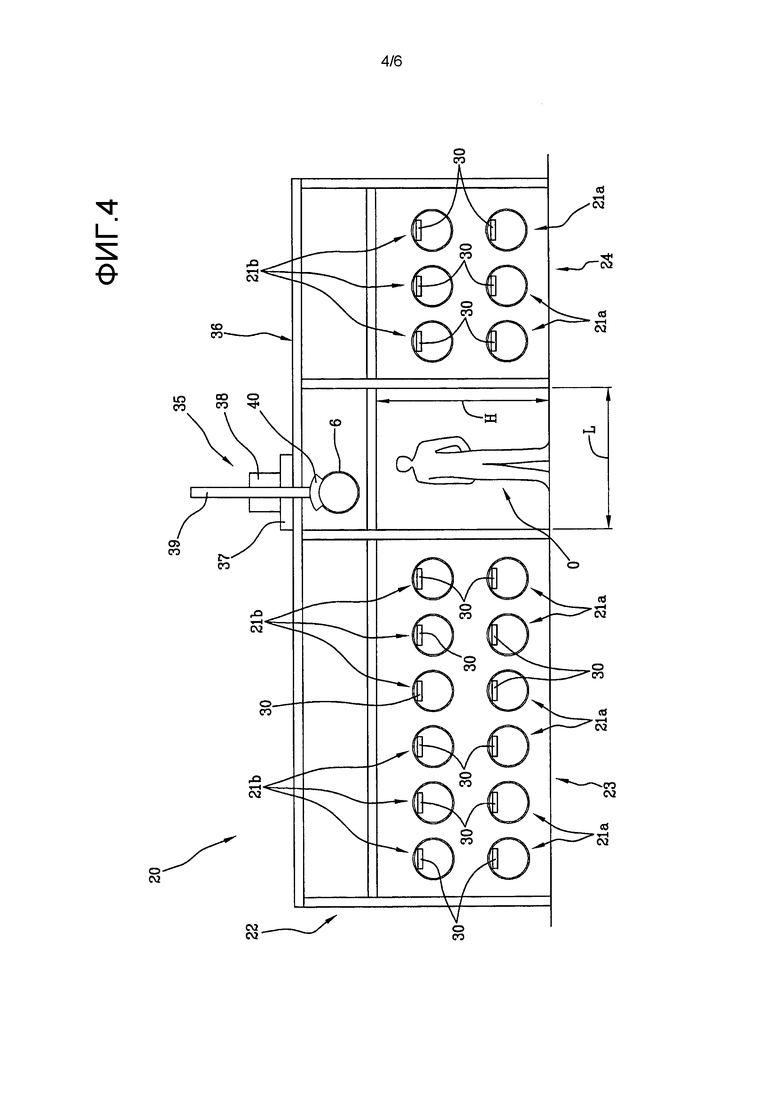

Фиг. 4 показывает вид спереди части установки, изображенной на Фиг. 2, с некоторыми удаленными частями для того, чтобы лучше проиллюстрировать другие части;

Фиг. 5 показывает увеличенный элемент установки, изображенной на Фиг. 1;

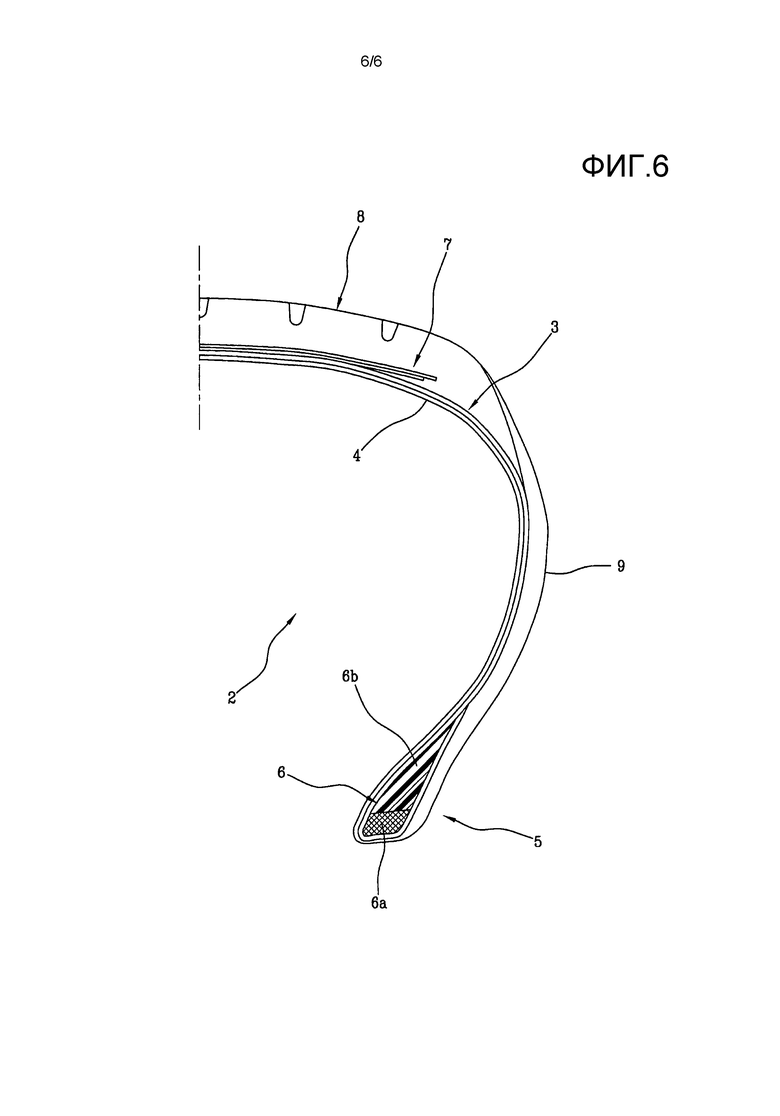

Фиг. 6 схематично показывает, в диаметральном поперечном сечении, шину для колес транспортного средства, полученную с помощью установки, изображенной на Фиг. 1.

На чертежах ссылочной позицией 1 везде обозначена установка для сборки шин 2 в соответствии с настоящим изобретением.

Установка 1 устанавливается для сборки шин 2 (Фиг. 6), по существу, включающих в себя по меньшей мере один каркасный слой 3, предпочтительно покрытый изнутри слоем непроницаемого упругого материала или так называемого герметизирующего слоя 4, два так называемых «борта» 5 шины, интегрирующих соответствующие кольцевые анкерные конструкции 6, включающие в себя соответствующие сердечники 6a борта шины, возможно, связанные с эластомерными наполнителями 6b и входящие в зацепление с круговыми краями каркасного слоя 3, брекерную конструкцию 7, нанесенную с радиально внешней стороны на каркасный слой 3, протекторный бандаж 8, нанесенный с радиально внешней стороны на брекерную конструкцию 7 в так называемой коронной зоне шины 2, и две боковины 9, нанесенные в горизонтально противоположных положениях на каркасный слой 3, каждая в боковой области шины 2, проходящие от соответствующего борта 5 к соответствующему боковому краю протекторного бандажа 8.

Установка 1 предпочтительно содержит (см. Фиг. 1) линию 10 для сборки каркасных конструкций, на которой каркасная конструкция, включающая в себя по меньшей мере один из каркасных слоев 3 и кольцевые анкерные конструкции 6, формируется на барабане 11 для вулканизации шин. Линия 10 для сборки каркасных конструкций содержит устройство 12 для сборки каркасных рукавов на сборочных барабанах 11. Сборочное устройство 12 содержит множество рабочих станций 13. Например, первая рабочая станция 13 создает герметизирующий слой 4, и по меньшей мере в одной второй рабочей станции 13 сборочного устройства 12 могут производиться один или более каркасных слоев 3. Линия 10 для сборки каркасных конструкций дополнительно содержит станцию 14, предназначенную для интеграции кольцевых анкерных конструкций 6 в упомянутом по меньшей мере одном каркасном слое 3 путем нанесения тех же самых кольцевых анкерных конструкций 6 во внешнем относительно оси положении на те зоны упомянутого по меньшей мере одного каркасного слоя 3, которые заворачиваются вниз в направлении оси вращения упомянутого сборочного барабана 11, которые затем заворачиваются вверх вокруг кольцевых анкерных конструкций 6. Следом за станцией 14 для интеграции кольцевых анкерных конструкций 6 могут присутствовать дополнительные рабочие станции 13, например, для получения по меньшей мере одной порции антиабразивного элемента или боковин 9. Не проиллюстрированные устройства передают сборочный барабан от одной сборочной станции к другой.

Установка 1 дополнительно содержит линию 15 для сборки коронных конструкций, в которой коронная конструкция, включающая в себя по меньшей мере брекерную конструкцию 7 и предпочтительно также протекторный бандаж 8, формируется на формующем барабане 16. На Фиг. 1 показано множество рабочих станций 17, которые принадлежат вышеупомянутой линии 15 для сборки коронных конструкций, каждая из которых предназначена для формирования по меньшей мере одной части компонента самой коронной конструкции шины 2 на формующем барабане 16. Формующий барабан 16 последовательно передается от одной станции 17 к последующей станции 17 с помощью не проиллюстрированных подходящих устройств. По меньшей мере одна рабочая станция 17 может быть предназначена для получения брекерной конструкции 7. В качестве примера, рабочая станция 17 предпочтительно предназначается для получения протекторного бандажа 8 и/или боковин 9. Установка 1 также содержит станцию 18 сборки и формования, оперативно связанную с линией 10 для сборки каркасных конструкций и с линией 15 для сборки коронных конструкций. На станции 18 сборки и формования каркасная конструкция тороидально формуется и связывается с коронной конструкцией таким образом, чтобы получить невулканизированную шину. Невулканизированные шины, собранные на установке, передаются затем на линию 19 вулканизации, с которой получаются формованные и вулканизированные шины 2.

Станция 14, предназначенная для интеграции кольцевых анкерных конструкций 6, содержит зону 20 хранения, в которой размещается множество корзин 21a, 21b, каждая из которых способна содержать/поддерживать множество (предпочтительно до нескольких десятков, например, приблизительно сорок) кольцевых анкерных конструкций 6.

Как лучше видно на Фиг. 2, 3 и 4, корзины 21a, 21b располагаются в конструкции 22 и организуются в две группы: первая группа 23 формируется шестью смежными парами корзин 21a, 21b, причем каждая пара составляется из нижней корзины 21a и верхней корзины 21b; вторая группа 24 формируется тремя смежными парами корзин 21a, 21b, причем каждая пара составляется из нижней корзины 21a и верхней корзины 21b. Другими словами, каждая из двух групп 23, 24 формируется двумя расположенными друг над другом рядами корзин 21a, 21b. Зона 20 хранения имеет главное направление «X-X», вдоль которого последовательно располагаются корзины 21a, 21b каждого ряда. Зона 20 хранения имеет первую сторону 20a и вторую сторону 20b, расположенные на противоположных сторонах упомянутого главного направления «X-X». На первой стороне 20a имеется область прохода, в который может свободно передвигаться оператор «O».

Каждая корзина 21a, 21b содержит (Фиг. 5) поддерживающие элементы 25, выполненные с возможностью поддержки кольцевых анкерных конструкций 6, расположенных друг за другом на коротком расстоянии коаксиально с общей главной осью «Y-Y». Двигатель 26 способен перемещать поддерживающие элементы 25 и кольцевые анкерные конструкции 6, переносимые ими, вдоль направления, параллельного общей главной оси «Y-Y», таким образом, чтобы последовательно переносить каждую из кольцевых анкерных конструкций 6 у выпускного конца 27 соответствующей корзины 21a, 21b. Поддерживающие элементы 25 устанавливаются друг за другом на ремне (или цепи), проходящем вокруг шкивов (не проиллюстрированы) под воздействием двигателя 26. Ремень и шкивы поддерживаются кронштейном 30, параллельным главной оси «Y-Y». Ремень содержит верхнюю ветвь и нижнюю ветвь, параллельные общей главной оси «Y-Y» и простирающиеся на всю длину корзины 21a, 21b. Когда поддерживающие элементы 25 располагаются на верхней ветви, они принимают кольцевые анкерные конструкции 6 в свои места 28. Ремень, шкивы и двигатель 26 составляют устройства для перемещения кольцевых анкерных конструкций 6 вдоль общей главной оси «Y-Y». Каждая кольцевая анкерная конструкция 6 находится в соответствующем месте 28 своей радиально внутренней частью и поэтому висит на поддерживающем элементе 25. Каждый поддерживающий элемент 25 имеет упорные элементы 29, которые вместе с местами 28 поддерживают кольцевые анкерные конструкции 6 на предопределенном расстоянии друг от друга вдоль общей главной оси «Y-Y». Кронштейн 30 и двигатель 26 устанавливаются на несущей конструкции 31, которая, в свою очередь, устанавливается с возможностью скольжения на конструкции 22. В соответствии с иллюстрацией несущая конструкция 31, связанная с каждой из нижних корзин 21a (как на Фиг. 5), проходит ниже самой корзины 21a и опирается и присоединяется с возможностью сдвига на основу 32, составляющую одно целое с нижней частью конструкции 22, параллельно главной оси «Y-Y». Несущая конструкция 31, связанная с каждой из верхних корзин 21b (Фиг. 3), проходит выше самой корзины 21a и присоединяется с возможностью сдвига к верхней направляющей 33 верхней части конструкции 22 параллельно главной оси «Y-Y». Корзины 21a, 21b каждой группы находятся рядом друг с другом так, что их главные оси «Y-Y» параллельны.

Каждая из корзин 21a, 21b может быть перемещена путем ее сдвига относительно конструкции 22 (путем скольжения по основе 32 или по верхней направляющей 33) между положением загрузки и рабочим положением.

В положении загрузки корзина 21a, 21b извлекается с первой стороны 20a зоны 20 хранения в области прохода. Верхняя направляющая 33 проходит вплоть до области прохода и каждая верхняя корзина 21b в положении загрузки может быть перенесена над такой областью. Основа 22 не проходит по области прохода, но каждая нижняя корзина 21a может быть вытащена над такой областью.

В этом положении оператор «O» забирает кольцевые анкерные конструкции из контейнера (не показан), в котором упомянутые кольцевые анкерные конструкции укладываются горизонтально штабелем друг на друга и разделяются разделителем; оператор загружает такие конструкции по одной в соответствующие места 28 корзин 21a, 21b. Каждая корзина 21a, 21b может быть загружена полностью или частично. Следовательно, область прохода составляет область для загрузки корзин 21a, 21b.

В рабочем положении корзина 21a, 21b обращена ко второй стороне 20b зоны 20 хранения и слегка выступает за конструкцию 22. Как лучше видно на Фиг. 3, в рабочем положении выпускной конец 27 нижних корзин 21a выступает больше, чем выпускной конец 27 верхних корзин 21b. Между первой группой 23 и второй группой 24 корзин 21a, 21b имеется сквозной свободный проход или отверстие 34 (см. Фиг. 2 и 4), который открывается и на первую сторону 20a, и на вторую сторону 20b, и обеспечивает сообщение между этими сторонами. В соответствии с тем, что показано на Фиг. 4, отверстие 34 дополнительно ограничивается двумя из колонн конструкции 22. Такое отверстие 34 имеет секцию прохода, позволяющую перемещаться и/или останавливаться оператору «O», возможно, снабженному рабочими инструментами. Например, отверстие 34 имеет прямоугольную секцию прохода с шириной «L», которая составляет от приблизительно 1500 мм до приблизительно 2500 мм, предпочтительно равной приблизительно 2000 мм, и высотой «H», которая составляет от приблизительно 2200 мм до приблизительно 2500 мм, предпочтительно равной приблизительно 2200 мм. Отверстие 34 предпочтительно позволяет оператору, который находится в загрузочном пространстве, видеть зону 20 хранения насквозь от одной стороны до другой.

Станция 14, предназначенная для интеграции кольцевых анкерных конструкций 6, содержит загрузочно-разгрузочное устройство 35, устанавливаемое и перемещаемое на направляющей 36, установленной на конструкции 22. Направляющая 36 проходит параллельно главному направлению «X-X» и помещается выше конструкции 22 предпочтительно в направлении к ее второй стороне 20b (см. Фиг. 2, 3 и 4). Загрузочно-разгрузочное устройство 35 и зона 20 хранения формируют устройство для управления кольцевыми анкерными конструкциями во время сборки шины 2.

Загрузочно-разгрузочное устройство 35 содержит салазки 37, установленные с возможностью скольжения на направляющей 36 и перемещаемые вдоль нее посредством непоказанного двигателя. На салазках 37 устанавливается первый кронштейн 38, который может скользить относительно упомянутых салазок 37 посредством непоказанного двигателя вдоль направления, ортогонального к направляющей 36 и параллельного основанию. На одном конце первого кронштейна 38, который выступает из второй стороны 20b зоны 20 хранения, помещается второй кронштейн 39, который может скользить относительно упомянутого первого кронштейна 38 посредством непоказанного двигателя вдоль вертикального направления, ортогонального к направляющей 36 и к первому кронштейну 38. На нижнем конце второго кронштейна 39 устанавливается захватное устройство 40, которое может вращаться, предпочтительно посредством непоказанного двигателя, вокруг вышеупомянутого вертикального направления. Захватное устройство 40 может перемещаться вдоль трех осей «X, Y, Z» и вращаться вокруг вертикальной оси «Z». Захватное устройство 40 перемещается перед второй стороной 20b зоны 20 хранения и может переместиться так, чтобы захватить и забрать каждую из кольцевых анкерных конструкций 6, размещенных в выпускном конце 27 каждой из корзин 21a, 21b, находящихся в рабочем положении. В частности, захватное устройство 40, для того чтобы захватить кольцевую анкерную конструкцию 6, перемещается так, чтобы позиционироваться в предопределенной единственной области 41 для захвата соответствующей корзины 21a, 21b, расположенной в верхней части выпускного конца 27 упомянутой корзины 21a, 21b. Так как кольцевая анкерная конструкция 6 является подвешенной, такая предопределенная единственная область 41 захвата не изменяется при изменении типа/размера кольцевой анкерной конструкции 6.

Направляющая 36 проходит выше отверстия 34 и загрузочно-разгрузочное устройство 35 способно перемещать захватное устройство 40 от первой группы 23 ко второй группе 24 корзин 21a, 21b, заставляя его двигаться выше отверстия 34 без пересечений с объемом, определяемым отверстием.

Загрузочно-разгрузочное устройство 35 имеет такой размер, чтобы переносить максимально допустимую нагрузку приблизительно 12 кг, то есть вес захватного устройства 40 и кольцевой анкерной конструкции 6, который обычно составляет от приблизительно 0,2 кг до приблизительно 0,7 кг.

Станция 14, предназначенная для интеграции кольцевых анкерных конструкций 6, содержит машину 42 для образования бортов шины, которая помещается перед второй стороной 20b зоны 20 хранения и у отверстия 34, которое, следовательно, обращено к самой машине 42.

Машина 42 для образования бортов шины имеет нижнюю область 43 или рабочую область, расположенную у основания машины, которая содержит устройства 44 для поддержки сборочного барабана 11, снабженного рукавом каркаса и устройствами 45 формирования бортов, проиллюстрированными лишь схематично, так как они, по сути, являются известными; такие устройства 44 выполнены с возможностью удерживать в противоположных в осевом направлении сторонах сборочного барабана 11 пару кольцевых анкерных конструкций 6 для того, чтобы надеть каждую из упомянутых кольцевых анкерных конструкций 6 на противоположные концевые зоны упомянутого каркасного рукава и затем поднять эти зоны вокруг кольцевых анкерных конструкций 6 для того, чтобы сформировать борта 5. Такая нижняя рабочая область является открытой в направлении к отверстию 34, или в любом случае позволяет оператору, расположенному в отверстии 34 или перед отверстием 34, видеть рукав 11 каркаса, обрабатываемый в машине 42 для образования бортов шины, и в случае необходимости иметь доступ к рукаву 11 каркаса, находящемуся в такой нижней области 43, через отверстие 34.

Машина 42 для образования бортов шины имеет верхнюю область 46, находящуюся выше нижней области 43 на высоте примерно равной или больше, чем высота «H» отверстия 34. Верхняя область 46 содержит приемные устройства 47, проиллюстрированные лишь схематично, для приема кольцевых анкерных конструкций 6, которые передаются загрузочно-разгрузочным устройством 35. Приемные устройства 47 могут удерживать и поддерживать за один раз одну пару кольцевых анкерных конструкций 6, которые подаются к ним загрузочно-разгрузочным устройством 35. Загрузочно-разгрузочное устройство 35 является оперативно активным между второй стороной 20b и машиной 42 для образования бортов шины и перемещается между положением для захвата кольцевых анкерных конструкций 6 из зоны 20 хранения и положением для высвобождения кольцевых анкерных конструкций 6 в приемные устройства 47 машины 42 для образования бортов шины.

Машина 42 для образования бортов шины дополнительно содержит передающие устройства 48, проиллюстрированные лишь схематично, которые обеспечивают перемещение пары кольцевых анкерных конструкций 6, удерживаемых приемными устройствами 47, к нижней области 43 машины 42 для образования бортов шины и высвобождение их в устройства 45 формирования борта.

Станция 14, предназначенная для интеграции кольцевых анкерных конструкций 6, содержит конвейерное устройство 49, которое в представленном варианте осуществления определяется антропоморфным манипулятором, известным по своей сути, имеющим основание 50, расположенное рядом с машиной 42 для образования бортов шины с противоположной стороны относительно зоны 20 хранения (см. Фиг. 2 и Фиг. 3). Антропоморфный манипулятор 49 содержит захватный конец 51, который способен захватывать, переносить и освобождать сборочный барабан 11. Антропоморфный манипулятор 49 оперативно помещается между машиной 42 для образования бортов шины и сборочными станциями 13, расположенными по технологической схеме до и после упомянутой машины 42 (см. Фиг. 1). Более конкретно, антропоморфный манипулятор 49 способен передавать сборочные барабаны 11 между предшествующей сборочной станцией 13 и машиной 42 для образования бортов шины и между машиной 42 для образования бортов шины и последующей сборочной станцией 13. Антропоморфный манипулятор 49 имеет такой размер, чтобы его максимально допустимая нагрузка составляла приблизительно 350 кг, то есть вес сборочного барабана 11, который обычно составляет от приблизительно 180 кг до приблизительно 220 кг.

Во время использования и в соответствии со способом по настоящему изобретению оператор «O», находящийся в области загрузки, выполняет ручную загрузку кольцевых анкерных конструкций 6 в корзины 21a, 21b зоны 20 хранения, в то время как корзины 21a, 21b располагаются в соответствующем извлеченном положении на первой стороне 20a самой зоны 20 хранения. После частичного или полного заполнения каждая корзина 21a, 21b вручную вставляется обратно в рабочее положение.

На основе логики управления, которая среди прочего учитывает тип собираемой шины 2 и доступность кольцевых анкерных конструкций 6 в корзинах 21a, 21b, загрузочно-разгрузочное устройство 35 забирает пары кольцевых анкерных конструкций 6 и подает их к приемным устройствам 47.

Передающие устройства 48 обеспечивают перемещение пары кольцевых анкерных конструкций 6, удерживаемых приемными устройствами 47, к нижней области 43 машины 42 для образования бортов шины и высвобождение их в устройства 45 формирования борта.

Конвейерное устройство 49 забирает сборочный барабан 11, снабженный рукавом каркаса, из обрабатывающей станции 13, расположенной по технологической схеме перед машиной 42 для образования бортов шины, и доставляет его к устройствам 44 для поддержки сборочного барабана 11 самой машины 42.

Здесь машина 42 обеспечивает формирование бортов 5 известным по своей сути образом.

Во время формирования бортов 5 загрузочно-разгрузочное устройство 35 уже вернулось ко второй стороне 20b зоны 20 хранения для того, чтобы забрать кольцевые анкерные конструкции 6 для следующей шины 2.

Загрузочно-разгрузочное устройство 35 во время каждого его перемещения не перемещается перед отверстием 34, но проходит выше или рядом с ним. Таким образом оператор «O» может визуально контролировать рабочую область 43 и/или иметь доступ к самой рабочей области 43 во время всего рабочего цикла машины 42 или, в более общем смысле, станции 14, предназначенной для интеграции кольцевых анкерных конструкций 6, то есть во время захвата двух кольцевых анкерных конструкций 6 из зоны 20 хранения, загрузки двух кольцевых анкерных конструкций 6 в машину 42 для образования бортов шины, позиционирования сборочного барабана 11 в машине 42 для образования бортов шины и извлечения сборочного барабана 11, снабженного бортами 5, из машины 42 для образования бортов шины.

Изобретение относится к способу для проверки правильного формирования бортов в процессе их изготовления, а также к установке для сборки шин для колес транспортных средств. Установка для сборки шин для колес транспортных средств содержит линию для сборки каркасных конструкций на сборочном барабане, включающую в себя множество сборочных станций и устройства для передачи сборочного барабана от одной сборочной станции к другой. Линия для сборки коронных конструкций на формующем барабане включает в себя множество рабочих станций и устройства для передачи формующего барабана от одной рабочей станции к другой. Одна из сборочных станций является станцией для интеграции кольцевых анкерных конструкций в рукав каркаса и содержит зону хранения для кольцевых анкерных конструкций, имеющую первую свободную сторону для загрузки кольцевых анкерных конструкций в зону хранения и вторую сторону, противоположную первой стороне. Линия включает в себя машину для образования бортов шины, расположенную вблизи второй стороны зоны хранения. Зона хранения имеет по меньшей мере одно отверстие, выполненное с возможностью размещения первой стороны так, чтобы она сообщалась с машиной для образования бортов шины для визуального осмотра машины, для образования бортов шины и для обеспечения доступа к машине для образования бортов шины. Изобретение обеспечивает повышение производительности изготовления изделий. 3 н. и 37 з.п. ф-лы, 6 ил.

1. Установка для сборки шин для колес транспортных средств, содержащая:

линию (10) для сборки каркасных конструкций на сборочном барабане (11), включающую в себя множество сборочных станций (13) и устройства для передачи сборочного барабана (11) от одной сборочной станции (13) к другой;

линию (15) для сборки коронных конструкций на формующем барабане (16), включающую в себя множество рабочих станций (17) и устройства для передачи формующего барабана (16) от одной рабочей станции (17) к другой;

при этом одна из сборочных станций (13) является станцией (14) для интеграции кольцевых анкерных конструкций (6) в рукав каркаса и содержит:

зону (20) хранения для кольцевых анкерных конструкций (6), имеющую первую свободную сторону (20а) для загрузки кольцевых анкерных конструкций (6) в зону (20) хранения и вторую сторону (20b), противоположную первой стороне (20а);

машину (42) для образования бортов шины, расположенную вблизи второй стороны (20b) зоны (20) хранения;

причем зона (20) хранения имеет по меньшей мере одно отверстие (34), выполненное с возможностью размещения первой стороны (20а) так, чтобы она сообщалась с машиной (42) для образования бортов шины, для визуального осмотра машины (42) для образования бортов шины и для обеспечения доступа к упомянутой машине (42) для образования бортов шины.

2. Установка по п. 1, в которой станция (14) для интеграции кольцевых анкерных конструкций (6) содержит загрузочно-разгрузочное устройство (35), расположенное между второй стороной (20b) и машиной (42) для образования бортов шины и перемещающееся между положением для захвата кольцевых анкерных конструкций (6) из зоны (20) хранения и положением для высвобождения кольцевых анкерных конструкций (6) в машине (42) для образования бортов шины.

3. Установка по п. 2, в которой загрузочно-разгрузочное устройство (35) имеет такой размер, чтобы его максимально допустимая нагрузка составляла приблизительно 12 кг.

4. Установка по п. 1, 2 или 3, в которой станция (14) для интеграции кольцевых анкерных конструкций (6) содержит конвейерное устройство (49), функционирующее между машиной (42) для образования бортов шины, сборочной станцией (13), расположенной дальше по ходу от машины (42) для образования бортов шины, и сборочной станцией (13), расположенной по ходу перед машиной (42) для образования бортов шины, для передачи сборочных барабанов (11) между предшествующей сборочной станцией (13) и машиной (42) для образования бортов шины и между машиной (42) для образования бортов шины и последующей сборочной станцией (13).

5. Установка по п. 4, в которой конвейерное устройство (49) расположено вблизи машины (42) для образования бортов шины и на стороне, противоположной зоне (20) хранения.

6. Установка по п. 4, в которой конвейерное устройство (49) представляет собой антропоморфный манипулятор, имеющий основание (50), находящееся вблизи машины (42) для образования бортов шины и на стороне, противоположной зоне (20) хранения.

7. Установка по п. 4, в которой конвейерное устройство (49) имеет такой размер, чтобы его максимально допустимая нагрузка составляла приблизительно 350 кг.

8. Установка по п. 2, в которой машина (42) для образования бортов шины содержит:

устройства для образования бортов шины, расположенные в нижней области (43) машины (42) для образования бортов шины;

приемные устройства (47) для приема кольцевых анкерных конструкций (6), расположенные в верхней области (46) машины (42) для образования бортов шины;

устройства (48) для передачи кольцевых анкерных конструкций (6) от верхней области (46) к нижней области (43).

9. Установка по п. 8, в которой верхняя область (46) расположена на высоте, эквивалентной или превышающей высоту (Н) отверстия (34).

10. Установка по п. 8 или 9, в которой в положении высвобождения загрузочно-разгрузочное устройство (35) передает кольцевые анкерные конструкции (6) приемным устройствам (47), расположенным в верхней области (46).

11. Устройство для управления кольцевыми анкерными конструкциями в процессе и установке для сборки шин для колес транспортных средств, содержащее:

зону (20) хранения для кольцевых анкерных конструкций (6), имеющую первую свободную сторону (20а) для загрузки кольцевых анкерных конструкций (6) в зону (20) хранения и вторую сторону (20b), противоположную первой стороне (20а), расположенную вблизи машины (42) для образования бортов шины;

загрузочно-разгрузочное устройство (35), расположенное между второй стороной (20b) и машиной (42) для образования бортов шины и перемещающееся между положением для захвата кольцевых анкерных конструкций (6) из зоны (20) хранения и положением для высвобождения кольцевых анкерных конструкций (6) в машине (42) для образования бортов шины;

при этом зона (20) хранения имеет по меньшей мере одно отверстие (34), выполненное с возможностью размещения первой стороны (20а) так, чтобы она сообщалась со второй стороной (20b) и с машиной (42) для образования бортов шины, для визуального осмотра машины (42) для образования бортов шины и для обеспечения доступа к упомянутой машине (42) для образования бортов шины.

12. Устройство по п. 11, в котором по меньшей мере одно отверстие (34) обращено к машине (42) для образования бортов шины.

13. Устройство по п. 11 или 12, в котором зона (20) хранения содержит множество мест (28), каждое из которых может вмещать кольцевую анкерную конструкцию (6), организованных в по меньшей мере две группы (23, 24), разделенные упомянутым по меньшей мере одним отверстием (34).

14. Устройство по п. 13, в котором загрузочно-разгрузочное устройство (35) перемещается между упомянутыми по меньшей мере двумя группами (23, 24) вдоль пути, не затрагивающего упомянутое по меньшей мере одно отверстие (34).

15. Устройство по п. 13, в котором упомянутые по меньшей мере две группы (23, 24) разделены промежутками в горизонтальном направлении и загрузочно-разгрузочное устройство (35) перемещается выше упомянутого по меньшей мере одного отверстия (34).

16. Устройство по п. 11 или 12, в котором отверстие (34) имеет ширину (L), составляющую от приблизительно 1500 до приблизительно 2500 мм.

17. Устройство по п. 11 или 12, в котором отверстие (34) имеет высоту (Η), составляющую от приблизительно 2200 до приблизительно 2500 мм.

18. Устройство по п. 11 или 12, в котором зона (20) хранения содержит множество корзин (21а, 21b), каждая из которых выполнена с возможностью размещения множества кольцевых анкерных конструкций (6).

19. Устройство по п. 18, в котором каждая корзина (21а, 21b) имеет единственную область (41) для захвата из нее кольцевых анкерных конструкций (6).

20. Устройство по п. 19, в котором единственная область (41) для захвата расположена на выпускном конце (27) соответствующей корзины (21а, 21b).

21. Устройство по п. 20, в котором единственная область (41) для захвата расположена в верхней части выпускного конца (27).

22. Устройство по п. 20 или 21, в котором выпускной конец (27) каждой корзины (21а, 21b) обращен ко второй стороне (20b) зоны (20) хранения.

23. Устройство по п. 19, в котором единственная область (41) для захвата является неизменяемой при изменении характеристик кольцевых анкерных конструкций (6).

24. Устройство по п. 19, в котором каждая корзина (21а, 21b) содержит устройства (26) для перемещения кольцевых анкерных конструкций (6) к единственной области (41) для захвата.

25. Устройство по п. 18, в котором каждая корзина (21а, 21b) имеет главную ось (Y-Y) и вмещает в себя кольцевые анкерные конструкции (6), расположенные взаимно смежно и коаксиально с главной оси (Y-Y); причем корзины (21а, 21b) каждой группы (23, 24) являются смежными друг с другом, и их главные оси (Υ-Υ) параллельны.

26. Устройство по п. 18, в котором каждая корзина (21а, 21b) извлекается на первую сторону (20а) в положение для загрузки кольцевых анкерных конструкций (6).

27. Устройство по п. 18, в котором зона (20) хранения содержит две группы (23, 24) корзин (21а, 21b), разделенных отверстием (34), и каждая из двух групп (23, 24) содержит по меньшей мере одну пару корзин (21а, 21b), сформированную нижней корзиной (21а) и верхней корзиной (21b).

28. Устройство по п. 27, в котором нижняя корзина (21а) выступает на второй стороне (20b) относительно верхней корзины (21b).

29. Устройство по п. 27, в котором нижняя корзина (21а) опирается на нижнюю часть конструкции (22) упомянутого устройства.

30. Устройство по п. 27, в котором верхняя корзина (21b) подвешивается в верхней части конструкции (22) упомянутого устройства.

31. Устройство по п. 18, в котором зона (20) хранения содержит направляющую (36), расположенную выше корзин (21а, 21b), причем загрузочно-разгрузочное устройство (35) перемещается по направляющей (36).

32. Устройство по п. 31, в котором направляющая (36) расположена выше упомянутого по меньшей мере одного отверстия (34).

33. Устройство по п. 11 или 12, в котором загрузочно-разгрузочное устройство (35) содержит захватное устройство (40), которое может перемещаться вдоль трех осей (Χ, Y, Ζ).

34. Устройство по п. 11 или 12, в котором загрузочно-разгрузочное устройство (35) имеет такой размер, чтобы его максимально допустимая нагрузка составляла приблизительно 12 кг.

35. Способ для проверки правильного формирования бортов в процессе и установке для сборки шин для колес транспортных средств, включающий:

загрузку множества кольцевых анкерных конструкций (6) в зону (20) хранения с размещением их в по меньшей мере двух группах (23, 24), разделенных по меньшей мере одним отверстием (34);

позиционирование сборочного барабана (11), снабженного рукавом каркаса, в машине (42) для образования бортов шины;

захват двух из упомянутых кольцевых анкерных конструкций (6) из зоны (20) хранения и их загрузку в машину (42) для образования бортов шины;

надевание, в рабочей области (43) машины (42) для образования бортов шины, на каждую из двух противоположных в осевом направлении зон рукава каркаса соответствующей кольцевой анкерной конструкции (6) и загибание вверх каждой из упомянутых зон вокруг соответствующей кольцевой анкерной конструкции (6) так, чтобы сформировать борта (5);

причем упомянутое по меньшей мере одно отверстие (34) позволяет визуально осматривать рабочую область (43) и получать доступ к упомянутой рабочей области (43).

36. Способ по п. 35, включающий визуальный осмотр рабочей области (43) и/или получение доступа к рабочей области (43) во время формирования бортов (5).

37. Способ по п. 35, включающий визуальный осмотр рабочей области (43) и/или получение доступа к рабочей области (43) во время захвата двух кольцевых анкерных конструкций (6) из зоны (20) хранения.

38. Способ по п. 35, включающий визуальный осмотр рабочей области (43) и/или получение доступа к рабочей области (43) во время загрузки двух кольцевых анкерных конструкций (6) в машину (42) для образования бортов шины.

39. Способ по п. 35, включающий визуальный осмотр рабочей области (43) и/или получение доступа к рабочей области (43) во время позиционирования сборочного барабана (11) в машине (42) для образования бортов шины.

40. Способ по п. 35, включающий визуальный осмотр рабочей области (43) и/или получение доступа к рабочей области (43) при извлечении сборочного барабана (11) с рукавом каркаса, снабженным бортами (5), сформированными машиной (42) для образования бортов шины.

| СПОСОБ ЛЕЧЕНИЯ ОСТРОГО ПАНКРЕАТИТА В НАЧАЛЬНЫХ СТАДИЯХ | 2002 |

|

RU2258541C2 |

| US 2010043947 A1, 25.02.2010 | |||

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОКРЫШЕК | 2002 |

|

RU2291780C2 |

| WO 2001032409 A1, 10.05.2001. | |||

Авторы

Даты

2017-12-18—Публикация

2013-12-16—Подача