Изобретение относится к области дефектоскопии и может быть использовано для исследования изделий из ферромагнитных материалов с целью обнаружения дефектов (нарушений сплошности) методами неразрушающего контроля, а именно – методом магнитопорошкового контроля, в условиях производства, ремонта и эксплуатации.

Из уровня техники известны различные методы магнитопорошкового контроля, заключающиеся в притяжении магнитных частиц силами неоднородных магнитных полей, образующихся над дефектами в намагниченных объектах, с образованием в зонах дефектов индикаторных рисунков в виде скоплений магнитных частиц. Общее описание метода магнитопорошкового контроля представлено, например, в нормативных документах ГОСТ Р 56512-2015 и ASTM E1444-05.

Что касается частных вариантов осуществления метода магнитопорошкового контроля, из уровня техники известен способ контроля деталей сложной формы, раскрытый в авторском свидетельстве СССР №958954, опубликованном 15.09.82. Заявленный в указанном документе способ заключается в намагничивании изделия переменным магнитным полем, нанесении порошка из ферромагнитного материала (магнитного индикатора) одновременно с намагничиванием, осмотре и определении наличия дефектов изделия, при этом с целью увеличения зоны выявляемости дефектов частоту переменного поля выбирают в пределах 400-3000 Гц. Для реализации данного способа используют стандартный магнитопорошковый дефектоскоп, содержащий источник переменного тока и намагничивающее устройство, содержащее подключенную к источнику переменного тока катушку индуктивности, выполненную в виде обмотки электромагнита. Указанное техническое решение выбрано в качестве прототипа заявляемого изобретения.

Несмотря на высокую выявляемость дефектов при использовании указанного способа-прототипа, существует недостаток, обусловленный влиянием частоты прикладываемого поля на затраты энергии при намагничивании в связи с высокими индукционными потерями и вихревыми токами, возникающими ввиду высокого индуктивного сопротивления намагничивающей катушки индуктивности при повышенной частоте источника переменного тока. Кроме того, совершенно очевидно, что важным аспектом эффективного использования магнитопорошкового контроля для обеспечения выявления дефектов является наличие доступа к объекту контроля для осуществления намагничивания, нанесения магнитного индикатора, осмотра и оценки результатов контроля. При этом следует учитывать, что наличие доступа к объекту контроля зависит не только от того, где и как он расположен, но и от того, насколько мобильным, компактным и удобным в обращении является магнитопорошковый дефектоскоп, посредством которого реализуют данный способ контроля. Так, дефектоскоп для реализации способа по вышеуказанному авторскому свидетельству СССР ввиду существенных затрат энергии на осуществление намагничивания затруднительно сделать компактным и мобильным, в частности – не требующим подключения к стационарной электросети, а работающим от электрического аккумулятора. Очевидно, что такой недостаток затрудняет проведение магнитопорошкового контроля, так как для его проведения требуется расположить объект контроля в некоторой близости от точки подключения к стационарной электросети. Мобильный и компактный дефектоскоп, работающий от аккумулятора, позволил бы решить указанную проблему.

Таким образом, задачей настоящего изобретения является создание такого способа магнитопорошкового контроля изделий из ферромагнитных материалов, реализация которого обеспечивала бы достижение технического результата, заключающегося в снижении энергопотребления, необходимого для осуществления намагничивания изделия в достаточной для проведения контроля степени, и, таким образом, в обеспечении возможности создания и использования для указанных целей мобильных и компактных дефектоскопов, а также, соответственно, создание такого магнитопорошкового дефектоскопа, реализующего указанный способ, конструктивное исполнение которого обеспечивало бы достижение технического результата, заключающегося в снижении энергопотребления устройства и в повышении его компактности и мобильности.

Поставленная задача решается тем, что разработан способ магнитопорошкового контроля изделий из ферромагнитных материалов, включающий этапы намагничивания изделия переменным магнитным полем с нанесением порошка из ферромагнитного материала, визуального осмотра и определения наличия дефектов изделия, при этом намагничивание изделия осуществляют с помощью параллельного колебательного контура, запитанного от источника переменного тока, путем настройки частоты источника переменного тока на резонансную частоту контура. Поставленная задача решается также тем, что разработан магнитопорошковый дефектоскоп, реализующий указанный способ, содержащий источник переменного тока, намагничивающее устройство, содержащее подключенную к источнику переменного тока катушку индуктивности, конденсатор, образующий с катушкой индуктивности параллельный колебательный контур, и блок изменения частоты тока, выполненный с возможностью настройки частоты тока источника переменного тока на резонансную частоту колебательного контура.

Как известно, в параллельном колебательном контуре при его подключении к источнику тока, частота которого совпадает с резонансной частотой контура, возникает «резонанс токов», при котором через катушку индуктивности и конденсатор протекают токи больше тока, протекающего через весь контур. Если в составе намагничивающего устройства использовать катушку индуктивности, параллельно которой подключен конденсатор, и, настраивая частоту источника переменного тока при намагничивании, поддерживать резонанс в контуре, можно добиться существенного снижения затрат энергии на намагничивание изделия при проведении магнитопорошкового контроля.

Следует также отметить, что в описании технического решения-прототипа были отмечены недостатки использования магнитопорошкового контроля при частоте переменного магнитного поля 3-10 кГц. Тем не менее, имеются и преимущества использования частот в указанном диапазоне. Так, с повышением частоты глубина проникновения поля в материал изделия снижается, что, в свою очередь, позволяет добиться более высокой напряженности поля в поверхностном слое изделия при той же мощности дефектоскопа и, следовательно, улучшить выявляемость поверхностных дефектов. Кроме того, с уменьшением глубины проникновения поля в материал изделия уменьшается и остаточная намагниченность изделия, следовательно, не требуется осуществлять размагничивание изделия после проведения контроля. Также с повышением частоты существенно снижается силовое взаимодействие между намагничивающим устройством и объектом контроля ввиду частой смены направления действия магнитных сил и инерции изделия, что облегчает проведение контроля. Следовательно, в предпочтительном варианте реализации настоящего изобретения колебательный контур образуют конденсатором и катушкой индуктивности, номинальные значения емкости и индуктивности которых соответственно обеспечивают резонансную частоту контура в диапазоне 1-10 кГц.

Следует отметить, что возможно различное конструктивное исполнение намагничивающего устройства для реализации заявляемого способа, в том числе зависящее от того, какого рода изделие является объектом контроля. Так, в предпочтительном варианте реализации заявляемого способа катушку индуктивности, которую содержит колебательный контур, используют непосредственно (например, в виде соленоида, располагая ее вокруг намагничиваемого изделия) или в виде обмотки электромагнита (располагая ее вокруг магнитопровода).

Что касается конструктивного исполнения источника переменного тока, следует отметить, что вследствие снижения затрат энергии на намагничивание изделия обеспечивается возможность создания компактного и мобильного дефектоскопа, в частности посредством обеспечения его работы от аккумулятора. Таким образом, в предпочтительном варианте реализации настоящего изобретения источник переменного тока содержит электрический аккумулятор, генератор синусоидального сигнала, вход которого соединен с аккумулятором, и линейный усилитель мощности, выход которого соединен с колебательным контуром, а входы соединены с аккумулятором и выходом генератора.

Что касается конструктивного исполнения блока изменения частоты тока, в предпочтительном варианте реализации он содержит измеритель тока, установленный последовательно с конденсатором, и микроконтроллер, управляющий вход которого соединен с выходом измерителя тока. Микроконтроллер при этом также соединен с источником переменного тока и содержит программные инструкции, обеспечивающие возможность настройки частоты источника переменного тока на резонансную частоту контура на основании измерений измерителя тока.

Также следует учитывать, что при поднесении намагничивающего устройства к объекту контроля в процессе намагничивания индуктивность колебательного контура непрерывно меняется, и ток в нем падает. При этом изменение индуктивности колебательного контура будет зависеть от размеров и формы объекта контроля. Таким образом, для обеспечения максимально энергоэффективного проведения магнитопорошкового контроля в предпочтительном варианте реализации настоящего изобретения блок изменения частоты тока выполнен с возможностью настройки частоты тока источника переменного тока на резонансную частоту контура непрерывно и автоматически.

Указанные предпочтительные варианты реализации способа магнитопорошкового контроля и магнитопорошкового дефектоскопа согласно настоящему изобретению приведены в качестве примера и не ограничивают объем притязаний по данной заявке, при этом заявляемый способ и дефектоскоп могут быть реализованы любым другим образом, характеризующимся заявляемым набором существенных признаков.

Заявляемое изобретение поясняется при помощи графических материалов, приведенных ниже.

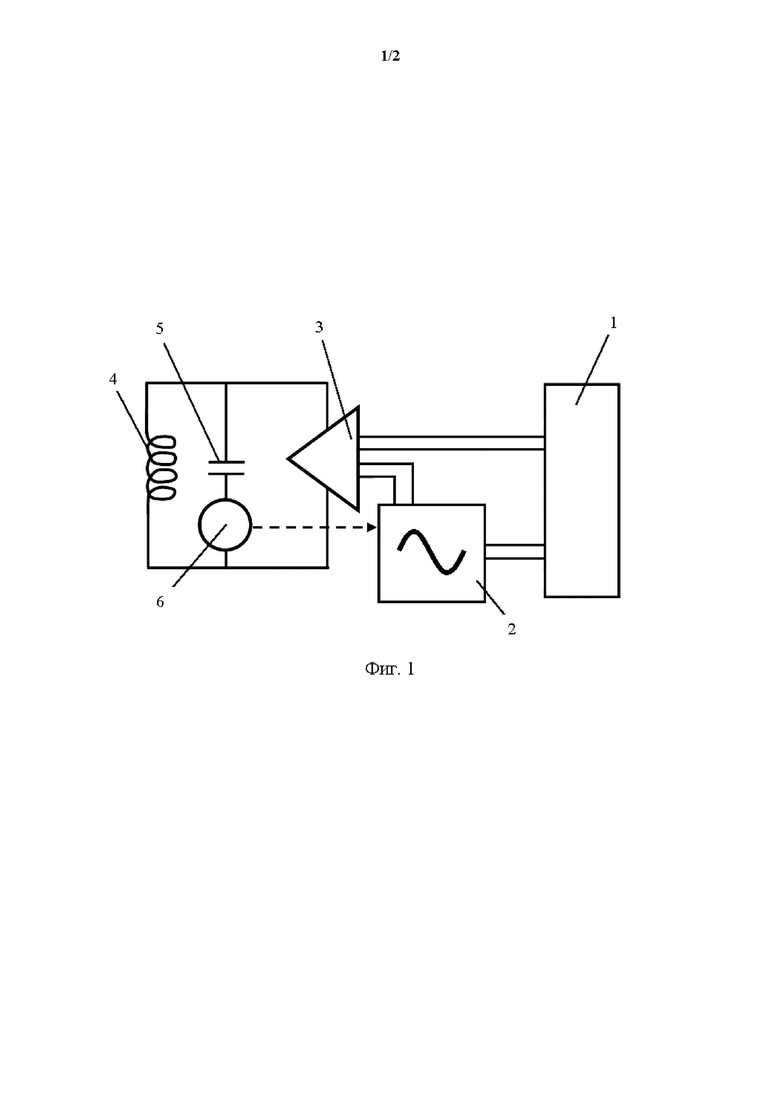

На фиг. 1 представлена схема электрическая принципиальная предпочтительного варианта реализации дефектоскопа, реализующего заявляемый способ.

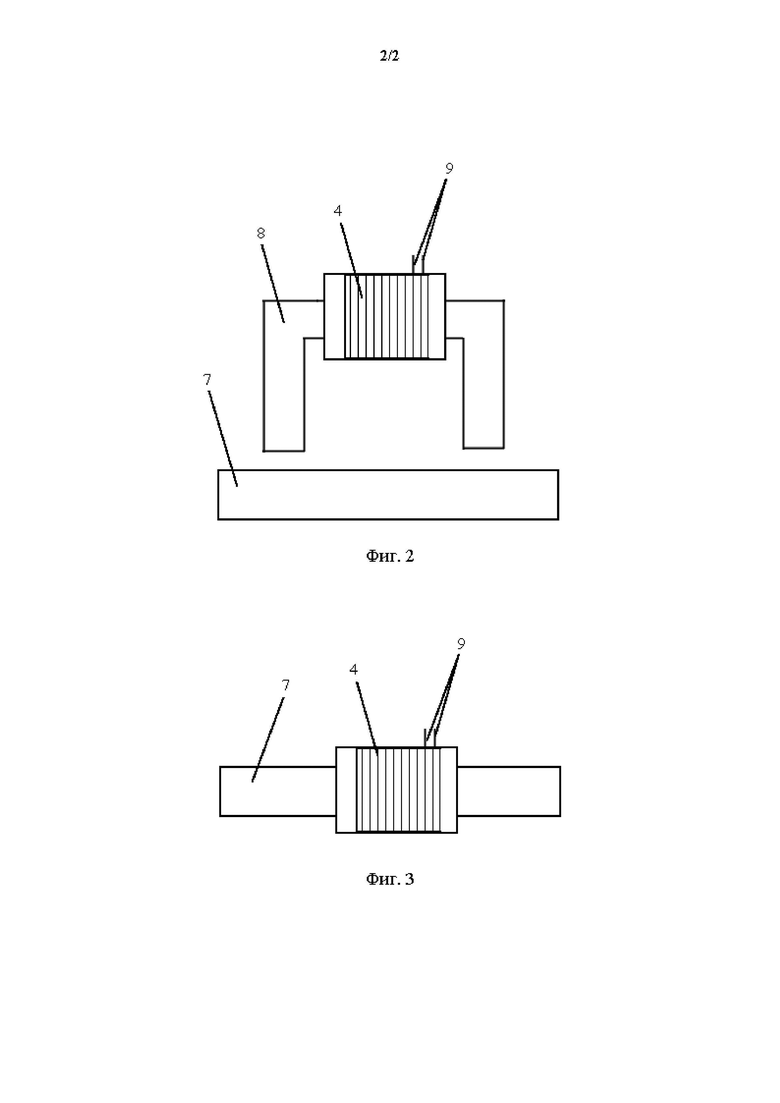

На фиг. 2 схематически изображен один из предпочтительных вариантов выполнения катушки индуктивности, которую содержит колебательный контур.

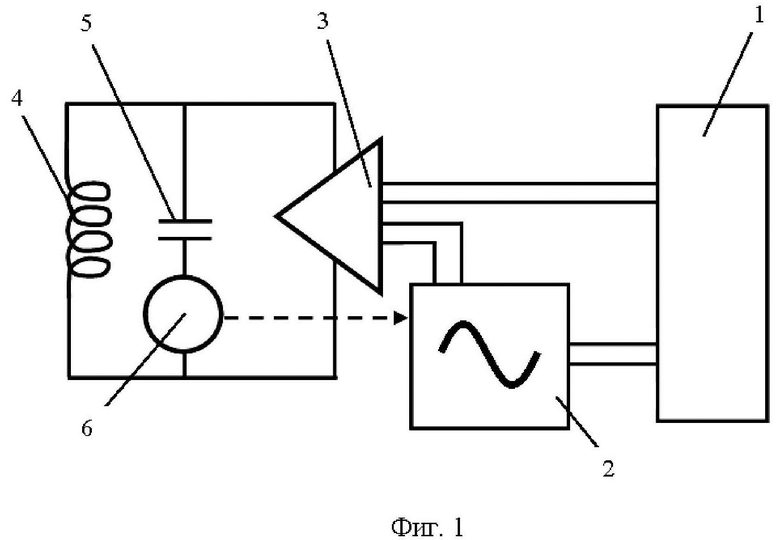

На фиг. 3 схематически изображен другой предпочтительный вариант выполнения катушки индуктивности, которую содержит колебательный контур.

Представленный на фиг. 1 дефектоскоп для реализации заявляемого способа содержит источник переменного тока, образованный электрическим аккумулятором 1, генератором 2 синусоидального сигнала, вход которого соединен с аккумулятором 1, и линейным усилителем 3 мощности, входы которого соединены с аккумулятором 1 и выходом генератора 2. Дефектоскоп также включает намагничивающее устройство, содержащее катушку 4 индуктивности, образующую с конденсатором 5 параллельный колебательный контур, который соединен с выходами усилителя 3 мощности. Представленный дефектоскоп также содержит блок изменения частоты тока, включающий измеритель 6 тока, установленный последовательно с конденсатором 5, и микроконтроллер (выполнен в составе генератора 2 и на фигуре не обозначен), управляющий вход которого соединен с выходом измерителя 6 тока.

На фиг. 2 и 3 схематически изображены предпочтительные варианты выполнения катушки 4 индуктивности, которую содержит колебательный контур. В варианте реализации, представленном на фиг. 2, для намагничивания изделия 7 катушку 4 используют в виде обмотки электромагнита, располагая ее вокруг магнитопровода 8. Должно быть понятно, что катушка 5 индуктивности ввиду необходимости быть расположенной в непосредственной близости от объекта контроля (изделия 7) может быть выполнена удаленной от остальных компонентов дефектоскопа и подключенной к дефектоскопу длинными проводами, а остальные компоненты устройства при этом могут быть размещены в отдельном корпусе. Однако, безусловно, такой вариант реализации не исключает других возможных вариантов реализации, например, когда устройство расположено в едином корпусе или образовано несколькими соединенными между собой блоками. Таким образом, в представленных вариантах реализации катушка 4 содержит контакты 9 для подключения к дефектоскопу. В варианте реализации, представленном на фиг. 3, катушку 4 используют непосредственно, располагая ее вокруг намагничиваемого изделия 7.

Идентичные элементы на фигурах обозначены одинаково.

Заявляемый способ в предпочтительном варианте реализации осуществляют при помощи представленного на фигурах дефектоскопа следующим образом. Напряжение питания от аккумулятора 1 подают на генератор 2 синусоидального сигнала и линейный усилитель 3 мощности. Сигнал с генератора 2 также подают на усилитель 3, при помощи которого запитывают параллельный колебательный контур, который образуют конденсатором 5 и катушкой 4 индуктивности, номинальные значения емкости и индуктивности которых соответственно обеспечивают резонансную частоту контура в диапазоне 1-10 кГц. Катушку 4 используют в виде обмотки электромагнита, который подносят к изделию 7 и осуществляют намагничивание его переменным магнитным полем, при этом на изделие 7 наносят порошок из ферромагнитного материала. Намагничивание осуществляют путем непрерывной и автоматической настройки частоты тока источника переменного тока на резонансную частоту контура, для чего при помощи измерителя 6 тока измеряют ток в колебательном контуре и подают управляющий сигнал на микроконтроллер, при помощи которого анализируют изменение тока в колебательном контуре, возникающее ввиду изменения индуктивности контура при поднесении электромагнита к изделию 7, и осуществляют настройку частоты генератора 2 на резонансную частоту контура. Далее осуществляют визуальный осмотр изделия 7 и определение наличия у него дефектов.

Таким образом, настоящее изобретение представляет собой способ магнитопорошкового контроля изделий из ферромагнитных материалов, реализация которого обеспечивает достижение технического результата, заключающегося в снижении энергопотребления, необходимого для осуществления намагничивания изделия в достаточной для проведения контроля степени, и, таким образом, в обеспечении возможности создания и использования для указанных целей мобильных и компактных дефектоскопов, а также, соответственно, магнитопорошковый дефектоскоп, реализующий указанный способ, конструктивное исполнение которого обеспечивает достижение технического результата, заключающегося в снижении энергопотребления устройства и в повышении его компактности и мобильности.

Должно быть понятно, что заявляемый способ магнитопорошкового контроля и магнитопорошковый дефектоскоп, как они определены в прилагаемой формуле изобретения, не обязательно ограничены конкретными признаками и вариантами осуществления, описанными выше. Напротив, конкретные признаки и варианты осуществления, описанные выше, раскрыты в качестве примеров, реализующих формулу, и другие эквивалентные признаки могут быть охвачены формулой настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 1992 |

|

RU2020465C1 |

| МАГНИТОПОРОШКОВЫЙ ДЕФЕКТОСКОП | 2017 |

|

RU2653121C1 |

| Способ магнитопорошкового контроля | 1981 |

|

SU958953A1 |

| Устройство для магнитопорошковой дефектоскопии | 1985 |

|

SU1293622A1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 1992 |

|

RU2020466C1 |

| СПОСОБ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2022 |

|

RU2806246C1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356042C1 |

| Способ магнитопорошкового контроля деталей сложной формы | 1981 |

|

SU958954A1 |

| СПОСОБ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ | 2011 |

|

RU2474815C1 |

Группа изобретений относится к области дефектоскопии. Способ магнитопорошкового контроля изделий из ферромагнитных материалов включает этапы намагничивания изделия переменным магнитным полем с нанесением порошка из ферромагнитного материала, визуального осмотра и определения наличия дефектов изделия, при этом намагничивание изделия осуществляют с помощью параллельного колебательного контура, запитанного от источника переменного тока, путем настройки частоты источника переменного тока на резонансную частоту контура. Технический результат заключается в снижении энергопотребления устройства и в повышении его компактности и мобильности. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ магнитопорошкового контроля изделий из ферромагнитных материалов, включающий этапы

намагничивания изделия переменным магнитным полем с нанесением порошка из ферромагнитного материала, визуального осмотра и определения наличия дефектов изделия, отличающийся тем, что

намагничивание изделия осуществляют с помощью параллельного колебательного контура, запитанного от источника переменного тока, путем настройки частоты тока источника переменного тока на резонансную частоту контура,

при этом источник переменного тока содержит электрический аккумулятор, генератор синусоидального сигнала, вход которого соединен с аккумулятором, и линейный усилитель мощности, выход которого соединен с колебательным контуром, а входы соединены с аккумулятором и выходом генератора.

2. Способ по п. 1, отличающийся тем, что колебательный контур образуют конденсатором и катушкой индуктивности, номинальные значения емкости и индуктивности которых соответственно обеспечивают резонансную частоту контура в диапазоне 1-10 кГц.

3. Способ по п. 1, отличающийся тем, что катушку индуктивности, которую содержит колебательный контур, используют непосредственно или в виде обмотки электромагнита.

4. Способ по п. 1, отличающийся тем, что настройку частоты тока источника переменного тока на резонансную частоту контура осуществляют непрерывно и автоматически.

5. Магнитопорошковый дефектоскоп, содержащий источник переменного тока и намагничивающее устройство, содержащее подключенную к источнику переменного тока катушку индуктивности, отличающийся тем, что содержит конденсатор, образующий с катушкой индуктивности параллельный колебательный контур, и блок изменения частоты тока, выполненный с возможностью настройки частоты тока источника переменного тока на резонансную частоту колебательного контура, при этом источник переменного тока содержит электрический аккумулятор, генератор синусоидального сигнала, вход которого соединен с аккумулятором, и линейный усилитель мощности, выход которого соединен с колебательным контуром, а входы соединены с аккумулятором и выходом генератора.

6. Дефектоскоп по п. 5, отличающийся тем, что блок изменения частоты тока содержит измеритель тока, установленный последовательно с конденсатором, и микроконтроллер, управляющий вход которого соединен с выходом измерителя тока.

7. Дефектоскоп по п. 5, отличающийся тем, что номинальные значения емкости и индуктивности конденсатора и катушки индуктивности соответственно обеспечивают резонансную частоту контура в диапазоне 1-10 кГц.

8. Дефектоскоп по п. 5, отличающийся тем, что катушка индуктивности выполнена в виде обмотки электромагнита.

9. Дефектоскоп по п. 5, отличающийся тем, что блок изменения частоты тока выполнен с возможностью настройки частоты тока источника переменного тока на резонансную частоту контура непрерывно и автоматически.

| Способ магнитопорошкового контроля деталей сложной формы | 1981 |

|

SU958954A1 |

| CN 1924568 A, 07.03.2007 | |||

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОМАГНИТНЫХ ПАРАМЕТРОВ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2027179C1 |

| JPS 59231562 A, 26.12.1984. | |||

Авторы

Даты

2022-08-25—Публикация

2021-08-16—Подача