Изобретение относится к способам химической очистки сточных вод от ионов железа и меди с использованием отходов производства с высоким содержанием СаСО3.

Известен способ очистки промышленных сточных вод от тяжелых металлов (патент RU № 2726121, опубл. 09.07.2020), включающий постадийное осаждение тяжелых металлов с использованием щелочных компонентов и последующее выделение осадка, в качестве компонентов применяют отходы производств: пыль уноса известняка, пыль уноса доломита, дополнительно в качестве абсорбента применяют микропыль ферросилиция, процесс проводят в три стадии: на первой стадии нейтрализацию кислых сточных вод ведут в реакторе при температуре 70…80°С до рН 4,0…4,5 пылью уноса известняка с последующей нейтрализацией их пылью уноса доломита до рН 7,0…8,0; на второй стадии в суспензию подают в промежуточную емкость, добавляют микропыль ферросилиция, тщательно перемешивают и далее передают в радиальный отстойник, охлаждают до 25-30°С, отделяют очищенные стоки в емкость очищенной сточной воды, оставшуюся смесь передают на третью стадию - в комбинированную сушилку «кипящего слоя», где ее подвергают одновременно сушке при температуре 130…140°С и измельчению до 10…15 мкм в течение 25…30 мин.

Недостатком указанного способа является наличие трудно контролируемых для принимаемых условий термических операций, таких как нейтрализация кислых стоков при температуре 70-80°С, охлаждение суспензии до 25-30°С, сушка кека при температуре 130-140°С.

Известен способ очистки грунтовых вод от тяжелых металлов и нефтепродуктов (патент RU № 2712692, опубл. 30.01.2020), включающий фильтрование грунтовых вод в геохимическом барьере, заполненном минеральным кальцитом, в котором размещены электрохимические источники тока, генерирующие коагулянт, извлеченный из очищаемой воды осадок подвергают компостированию, очищенную воду используют повторно, отличающийся тем, что воду фильтруют в скрещенном электрическом поле, состоящем из поперечного и продольного электрического поля, созданного последовательно расположенными по длине геохимического барьера электрохимическими источниками тока, причем направление вектора напряженности электрического поля в соседних электрохимических источниках тока меняют на противоположное, профильтрованную в минеральном зернистом материале воду собирают перфорированными коллекторами, расположенными с уклоном, аналогичным уклону воды в реке, подают воду в равномерно расположенные по длине геохимического барьера колодцы, в которых проводят разделение нефтепродуктов, воды и осадка.

Недостатками указанного способа является необходимость использования электродов для генерации коагулянта и требование их постоянной замены.

Известен способ обработки воды (патент RU № 2404926, опубл. 27.11.2010), включающий последовательное пропускание воды через минеральную загрузку, содержащую слой шунгита-3, слой известняковой породы, слой шунгизита, слой кремнийсодержащей минеральной породы, при этом воду подают через минеральную загрузку снизу вверх, причем в качестве известняковой породы раздельными слоями используют доломит и глауконит, а в качестве кремнийсодержащей минеральной породы используют маршалит, причем все минералы имеют равноразмерный гранулометрический состав с размером гранул не более 5 мм и с диапазоном размерности гранул в пределах разницы не более 1 мм.

Недостатками указанного способа является необходимость использования большого количества различных материалов для достижения высокой степени очистки воды без рассмотрения возможности их дальнейшей утилизации.

Известен способ осаждения тяжелых цветных металлов из промышленных растворов и/или стоков (патент RU № 2601333, опубл. 10.11.2015), включающий обработку растворов и/или стоков комплексным реагентом-осадителем, включающим карбонат кальция, железо, оксиды кремния и магния в массовом соотношении CaCO3 : Fобщ. : SiO2 : MgO = 100:0,7-9.5:1,3-4,8:2,5-6,5, при активном перемешивании с получением в пульпе pH 5,0-5,5, и последующие выдержку пульпы при активном перемешивании 0,5-2 часа, фильтрацию и промывку осадка, причем в качестве реагента-осадителя используют шламы химводоочистки тепловых электростанций, включающие карбонат кальция, железо, оксиды кремния и магния, при доведении их состава до указанного соотношения.

Недостатками указанного способа является сложная технологическая схема, организация, контроль и обслуживание системы активного перемешивания загрязненных вод с реагентом-осадителем, многокомпонентность состава реагента-осадителя, использование дополнительной условно чистой воды для промывки осадка.

Известен способ очистки сточных вод от ионов тяжелых цветных металлов (патент RU № 2191750, опубл. 27.10.2002) принятый за прототип, путем дренирования сточных вод через слой кальцийсодержащего реагента, в качестве которого используются природные карбонаты кальция, очистка воды осуществляется за счет образования основных сульфатов на фоне гипсокарбонатного буфера (рН 6,4-6,5). Сущность метода заключается в саморегулировании тонкого химизма осаждения таким образом, что концентрация карбонат-ионов в растворе всегда меньше концентрации сульфат-ионов и отсутствует избыток гидроксид-ионов.

К недостаткам данного способа следует отнести необходимость поддержания концентрации карбонат-ионов в растворе в количестве всегда меньшем концентрации сульфат-ионов и необходимость подавления образования избытка гидроксид-ионов, что существенно осложняет применение способа; потеря ценных тяжелых цветных металлов с избытком известняка, что не обеспечивает их рециклинг - использование осадка для последующего извлечения металлов.

Техническим результатом является повышение эффективности степени очистки подотвальных вод от ионов железа и меди и рациональное использование отходов производства.

Технический результат достигается тем, что предварительно формируют два параллельно расположенные гидротехнические сооружения, которые состоят из последовательно соединенных фильтрационной секции, пруда и водоотвода, стенки и дно фильтрационной секции и пруда-отстойника выполнены из уплотнённого материала, в качестве которого используют, например суглинок, уплотнение проводят катком, далее проводят полное заполнение фильтрационной секции дробленым отходом производства, который состоит на от 91 до 95% из карбоната кальция крупностью от 0,25 до 1,00 мм, а пруд-отстойник заполняют песчано-гравийной смесью, подотвальная вода поступает в фильтрационную секцию, где проходит через слой отходом производства и происходит процесс нейтрализации, затем подотвальная вода самотеком поступает в пруд-отстойник, где происходит оседание гидрокомплексов железа и меди на песчано-гравийная смесь, далее очищенные и осветленные воды через водоотвод поступают в оборотное водоснабжение предприятия, где происходит автоматизированный контроль состава очищенных подотвальных вод, при недостаточной очистке вод, проводятт переключение стока в параллельно установленное гидротехнические сооружение.

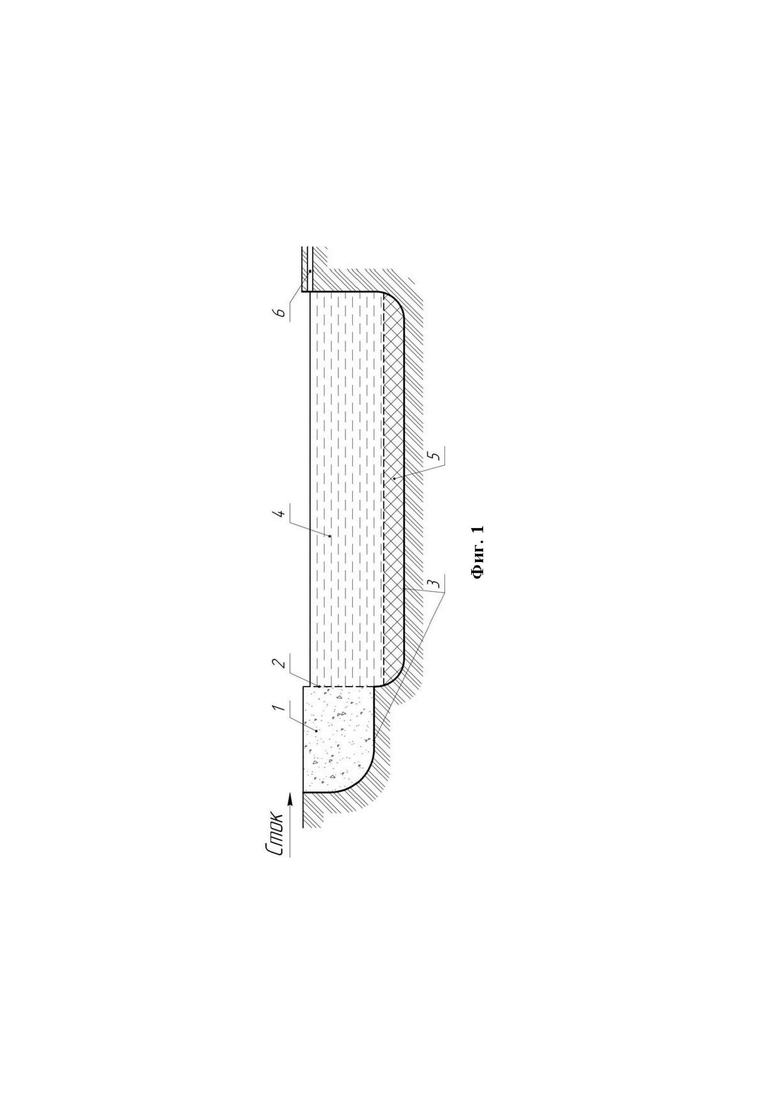

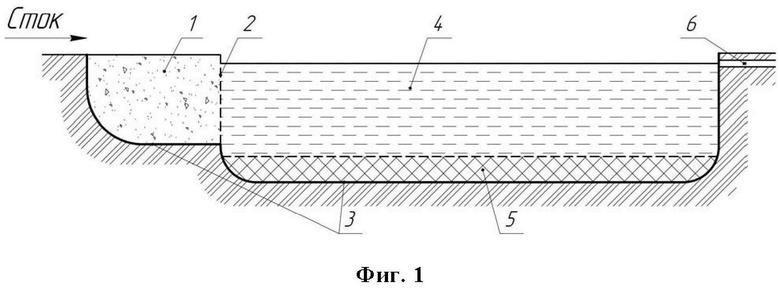

Способ очистки подотвальных вод от ионов железа и меди поясняется следующей фигурой:

фиг.1 - схема очистки подотвальных вод, где:

1 - фильтрационная секция;

2 - металлическая сетка;

3 - уплотнённый материал;

4 - пруд-отстойник;

5 - песчано-гравийная смесь;

6 - водоотвод.

Способ осуществляется следующим образом. Формируют два параллельно расположенные гидротехнические сооружения, которые состоят из последовательно соединенных фильтрационной секции, пруда-отстойника и водоотвода.

Фильтрационная секция 1 (фиг. 1) представляет собой траншею, которая проходят с помощью специализированной техники, например, экскаватора. Параметры фильтрационной секции 1 подбираются исходя из объема подотвальных вод. Стенки и дно фильтрационной секции 1 экранируются уплотнённым материалом 3, в качестве которого используют, например, суглинок или глину, с коэффициентом фильтрации не более 0,005 м/сут мощностью от 300 до 500 мм. Экранирование уплотненного материала 3 проводят с помощью катка.

Далее с помощью щековой дробилки производится дробление отхода производства, состоящего от 91 до 95% из карбонатов кальция до крупности от 0,25 до 1,00 мм. Крупность отхода производства устанавливается с помощью производственных сит. После этого отход производства с помощью транспортной техники доставляется к местонахождению фильтрационной секции 1. Фильтрационная секция 1 в полном объеме заполняется отходом производства путем механической выгрузки.

Пруд-отстойник 4 формируют с помощью экскаватора. Параметры пруда-отстойника 4 подбираются исходя из объемов осветленных вод, поступающих из фильтрационной секции 1. Стенки и дно пруда-отстойника 4 экранируются уплотнённым материалом 3, в качестве которого используют, например, суглинок или глину, с коэффициентом фильтрации не более 0,005 м/сут мощностью от 300 до 500 мм. Слой уплотнённого материала 3 предусмотрен для предотвращения фильтрации воды в нижние слои почвогрунтов. Экранирование уплотненного материала 3 проводят с помощью катка. Затем пруд-отстойник 4 заполняют песчано-гравийной смесью 5, крупностью от 10 до 70 мм путем механической выгрузки. Мощность слоя песчано-гравийной смеси 5 зависит от параметров пруда-отстойника 4 и составляет от 20 до 25% от всего объема пруда-отстойника 4.

Водоотвод 6 представляет собой трубу из некорозионного материала, диаметр которой подбирается исходя из объемов осветленных вод, поступающих самотеком из пруда-отстойника 4. Водоотвод 6 располагают в почвенном слое ниже верхней границы пруда-отстойника 4 на глубине, обеспечивающей произвольный перелив осветленных вод по мере наполнения пруда-отстойника 4. Формирование траншеи для укладки водоотвода и последующая засыпка трубы водоотвода выполняется с помощью экскаватора. Один из концов водоотвода 6 выходит в пруд-отстойник 4. Другой из концов водоотвода 6 располагается в месте предполагаемого выхода очищенных подотвальных вод в природные водотоки или водоемы, или заводится в резервуары-накопители воды для дальнейших нужд предприятий.

Подотвальная вода поступает в фильтрационную секцию 1, в полном объеме заполненную отходом производства, состоящего от 91 до 95% из карбонатов кальция, крупностью от 0,25 до 1,00 мм. При взаимодействии загрузки фильтрационной секции 1 с подотвальными водами происходит их нейтрализация - реакция взаимодействия кислоты и основания между собой с образованием соли и слабо диссоциирующего вещества. Подотвальные воды характеризуются низкими значениями водородного показателя, являются кислыми и слабокислыми, а отход производства, состоящий на 91-95% из карбонатов кальция, при воздействии воды и углекислого газа превращается в растворимый бикарбонат кальция, который далее подвергается гидролизу с образованием гидроксида кальция, являющегося сильным основанием (щелочью). Таким образом, основание в виде гидроксида кальция нейтрализует кислые подотвальные воды с повышением водородного показателя от 6 до 7. Химическое осаждение меди и железа в виде гидроксидов происходит методом обменного взаимодействия ионов металлов с гидроксидом кальция. Гидроксиды железа и меди представляют собой кристаллические вещества. Гидроксид железа (II) нерастворим в воде, а гидроксид меди - практически нерастворим.

После прохождения фильтрационной секции нейтрализованная подотвальная вода самотеком поступает в пруд-отстойник 4, где происходит отстаивание гидроксидов железа и меди, при том что песчано-гравийная смесь, крупностью от 10 до 70 мм, находящаяся в пруду-отстойнике, является механическим фильтром для задерживания осаждаемых гидроксидов железа и меди, это способствует очистке подотвальной воды от железа и меди.

После отстаивания по мере наполнения пруда-отстойника 4 очищенные и осветленные воды через водоотвод 6 поступают в оборотное водоснабжение предприятия. В системе оборотного водоснабжения происходит автоматизированный контроль состава очищенных подотвальных вод (не показан на фигуре) и при недостаточной очистке от железа и меди происходит переключение стока подотвальных вод в параллельно установленные гидротехнические сооружения.

После окончания процесса фильтрации из фильтрационной секции и пруда-отстойника проводят удаление отхода производства и песчано-гравийной смеси 5 с осадком ковшовым экскаватором. Далее отход производства и песчано-гравийная смесь с осадком подвергаются высушиванию естественным путем на открытой территории, после чего часть из них может транспортироваться грузовой техникой до действующих хвостохранилищ с целью укрепления откосов, а часть - на обогатительную фабрику предприятия с целью доизвлечения полезных компонентов.

После освобождения фильтрационной секции 1 и пруда-отстойника 4 от загрязненных отхода производства и песчано-гравийной смеси фильтрационная секция 1 в полном объеме заполняется отходом производства, состоящим на 91-95% из CaCO3, крупностью от 0,25 до 1,00 мм, и пруд-отстойник 4 заполняется песчано-гравийной смесью 5 на 20-25% всего объема в зависимости от параметров пруда-отстойника 4. После чего сток подотвальных вод может быть вновь переключен на данную параллель гидротехнических сооружений.

Способ поясняется следующими примерами.

Для оценки разрабатываемой технологии для проведения опытов использовался модельный раствор подотвальной воды с рН от 2 до 3, содержащей раствор сульфата меди и железа с концентрацией железа не менее 400 мг/л и не менее меди 200 мг/л.

Пример 1. В качестве фильтрационного материала для фильтрационной секции был выбран отход производства Новолипецкого металлургического комбината, город Липецк, с содержанием СаСО3 91-93%. Для заполнения пруда-отстойника была использована песчано-гравийная смесь Месторождения «27», Выборгский район Ленинградской области крупностью от 30 до 60 мм.

Отход производства подвергался дроблению в щековой дробилке. Далее отход производства подвергался фракционному анализу с помощью лабораторных сит. Навеска отхода производства каждой крупности помещалась в лабораторную модель фильтрационной секции, длина которой составляла 0,3 м, ширина - 0,7 м, высота - 0,02 м. При этом лабораторная модель фильтрационной секции отделялась от лабораторной модели пруда-отстойника металлической сеткой. Пруд-отстойник был смоделирован следующих размеров: длина - 0,9 м, ширина - 0,7 м, высота - 0,025 м. Пруд-отстойник на 20-25% от всего объема заполнялся песчано-гравийной смесью.

Модельный раствор подотвальной воды пропускался через фильтрационную секцию со скоростью 0,00017 м3/ч. Далее раствор отстаивался в лабораторной модели пруда-отстойника, после чего через модель водоотвода собирался для последующего анализа.

Модельный раствор отфильтровывался через 1 слой фильтра «синяя лента» с диаметром пор 1-2,5 нм. Измерение концентрации железа и меди проводилось на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории Центра коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета.

В таблице 1 приведены данные по содержанию железа и меди до и после очистки с указанием крупности отхода производства.

Как видно из таблицы, использование отхода производства с содержанием СаСо3 91-93% для очистки модельных растворов от ионов железа и меди показало наивысшую эффективность при крупности отхода 0,25-0,5 и 0,5-1,0.

Пример 2. В качестве фильтрационного материала для фильтрационной секции был выбран отход производства Известнякового карьера Уральской горно-металлургической компании, город Сибай, с содержанием СаСО3 92-94%. Для заполнения пруда-отстойника была использована песчано-гравийная смесь карьера ООО «МЕЖРЕГИОНПРОЕКТ», Выборгский район Ленинградской области крупностью 20-50 мм.

Отход производства подвергался дроблению в щековой дробилке. Далее отход производства подвергался фракционному анализу с помощью лабораторных сит. Навеска отхода производства каждой крупности помещалась в лабораторную модель фильтрационной секции, длина которой составляла 0,3 м, ширина - 0,7 м, высота - 0,02 м. При этом лабораторная модель фильтрационной секции отделялась от лабораторной модели пруда-отстойника металлической сеткой. Пруд-отстойник был смоделирован следующих размеров: длина - 0,9 м, ширина - 0,7 м, высота - 0,025 м. Пруд-отстойник на 20-25% от всего объема заполнялся песчано-гравийной смесью.

Модельный раствор подотвальной воды пропускался через фильтрационную секцию со скоростью 0,00017 м3/ч. Далее раствор отстаивался в лабораторной модели пруда-отстойника, после чего через модель водоотвода собирался для последующего анализа.

Модельный раствор отфильтровывался через 1 слой фильтра «синяя лента» с диаметром пор от 1 до 2,5 нм. Измерение концентрации железа и меди проводилось на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории Центра коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета.

В таблице 2 приведены данные по содержанию железа и меди до и после очистки с указанием крупности отхода производства.

Как видно из таблицы, использование отхода производства с содержанием СаСо3 от 92 до 95% для очистки модельных растворов от ионов железа и меди показало наивысшую эффективность при крупности отхода 0,25-0,5 и 0,5-1,0.

Пример 3. В качестве фильтрационного материала для фильтрационных секций был выбран отход производства Пугачевского карьера, республика Башкортостан, с содержанием СаСО3 92-95%. Для заполнения пруда-отстойника была использована песчано-гравийная смесь Месторождения «27», Выборгский район Ленинградской области крупностью от 30 до 70 мм.

Отход производства подвергался дроблению в щековой дробилке. Далее отход производства подвергался фракционному анализу с помощью лабораторных сит. Навеска отхода производства каждой крупности помещалась в лабораторную модель фильтрационной секции, длина которой составляла 0,3 м, ширина - 0,7 м, высота - 0,02 м. При этом лабораторная модель фильтрационной секции отделялась от лабораторной модели пруда-отстойника металлической сеткой. Пруд-отстойник был смоделирован следующих размеров: длина - 0,9 м, ширина - 0,7 м, высота - 0,025 м. Пруд-отстойник на 20-25% от всего объема заполнялся песчано-гравийной смесью.

Модельный раствор подотвальной воды пропускался через фильтрационную секцию со скоростью 0,00017 м3/ч. Далее раствор отстаивался в лабораторной модели пруда-отстойника, после чего через модель водоотвода собирался для последующего анализа.

Модельный раствор отфильтровывался через 1 слой фильтра «синяя лента» с диаметром пор 1-2,5 нм. Измерение концентрации железа и меди проводилось на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории Центра коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета.

Пример 4. В качестве фильтрационного материала для фильтрационных секций был выбран отход производства карьера «Западный», Ленинградская область, с содержанием СаСО3 от 91 до 94%. Для заполнения пруда-отстойника была использована песчано-гравийная смесь карьера ООО «МЕЖРЕГИОНПРОЕКТ», Выборгский район Ленинградской области крупностью от 10 до 40 мм.

Отход производства подвергался дроблению в щековой дробилке. Далее отход производства подвергался фракционному анализу с помощью лабораторных сит. Навеска отхода производства каждой крупности помещалась в лабораторную модель фильтрационной секции, длина которой составляла 0,3 м, ширина - 0,7 м, высота - 0,02 м. При этом лабораторная модель фильтрационной секции отделялась от лабораторной модели пруда-отстойника металлической сеткой. Пруд-отстойник был смоделирован следующих размеров: длина - 0,9 м, ширина - 0,7 м, высота - 0,025 м. Пруд-отстойник на 20-25% от всего объема заполнялся песчано-гравийной смесью.

Модельный раствор подотвальной воды пропускался через фильтрационную секцию со скоростью 0,00017 м3/ч. Далее раствор отстаивался в лабораторной модели пруда-отстойника, после чего через модель водоотвода собирался для последующего анализа.

Модельный раствор отфильтровывался через 1 слой фильтра «синяя лента» с диаметром пор от 1 до 2,5 нм. Измерение концентрации железа и меди проводилось на спектрофотометре с индуктивно-связанной плазмой ICPE-9000 в аккредитованной лаборатории Центра коллективного пользования высокотехнологичным оборудованием Санкт-Петербургского горного университета.

Пример 5. В качестве фильтрационного материала для фильтрационных секций был выбран отход производства Пугачевского карьера, республика Башкортостан, с содержанием СаСО3 92-95%. Для заполнения прудов-отстойников была использована песчано-гравийная смесь карьера ООО «МЕЖРЕГИОНПРОЕКТ», Выборгский район Ленинградской области крупностью от 10 до 70.

Отход производства подвергался дроблению в щековой дробилке до крупности от 0,25 до 1,00 мм. Отходом производства заполнялись две параллельные лабораторные модели фильтрационных секций со следующими параметрами: длина - 0,3 м, ширина - 0,7 м, высота - 0,02 м. Две параллельно расположенных модели пруда-отстойника на 20-25% от всего объема заполнялись песчано-гравийной смесью. Параметры прудов-отстойников: длина - 0,9 м, ширина - 0,7 м, высота - 0,025 м. При этом лабораторные модели фильтрационных секций отделялись от лабораторных моделей прудов-отстойников металлической сеткой.

Модельный раствор подотвальной воды пропускался через фильтрационную секцию со скоростью 0,00017 м3/ч. Далее модельный раствор отстаивался в лабораторной модели пруда-отстойника, после чего через модель и водоотвода отводился на сброс.

После заполнения всего объема пруда-отстойника модельный раствор пропускался через параллельно расположенную лабораторную модель фильтрационной секции, откуда поступал на отстаивание в параллельно расположенную лабораторную модель пруда-отстойника. После отстаивания осветленная и очищенная вода через модель водоотвода отводилась на сброс.

Из незадействованных в способе фильтрационной секции и пруда-отстойника удалялись отход производства и песчано-гравийная смесь с осадком, которые далее высушивались естественным путем.

Данный пример показал возможность применения двух параллельно расположенных гидротехнических сооружений для удаления и замены загрязненных отхода производства и песчано-гравийной смеси на незагрязненные. Загрязненные отходы производства и песчано-гравийная смесь могут быть использованы для укрепления откосов хвостохранилищ или доизвлечения полезных компонентов.

Не менее двух параллельно расположенных гидротехнических сооружений также могут быть задействованы во время увеличения объемов очищаемой воды, например весенний период снеготаяния, увеличение осадков и др.

Использование данного способа очистки подотвальных вод позволяет с высокой степенью от 91 до 99% очищать подотвальные воды от ионов железа и меди с применением отходов производства с содержанием СаСО3 91-95%, крупностью от 0,25 до 1,0 мм и песчано-гравийной смеси, крупностью от 10 до 70 мм в качестве механического фильтра. При этом использование в способе не менее двух гидротехнических сооружений позволяет удалять загрязненные отход производства и песчано-гравийную смесь вместе с осадком гидрокомплексов меди и железа для дальнейшего укрепления откосов хвостохранилищ или доизвлечения полезных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ РАСТВОРОВ И/ИЛИ СТОКОВ | 2015 |

|

RU2601333C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ КИСЛЫХ СУЛЬФАТСОДЕРЖАЩИХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2438998C1 |

| ОТСТОЙНИК | 1994 |

|

RU2081670C1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2022 |

|

RU2796677C1 |

| Способ очистки природных водоемов и сточных вод промышленных предприятий | 2024 |

|

RU2829984C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496980C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2011 |

|

RU2490216C2 |

| Способ очистки сточных вод | 1980 |

|

SU887477A1 |

| Устройство и способ гидромеханизированной разработки месторождений нерудных строительных материалов, залегающих в породах с высоким содержанием глинистой фракции | 2022 |

|

RU2789770C1 |

Изобретение относится к способам химической очистки сточных вод от ионов железа и меди с использованием отходов производства с высоким содержанием СаСО3. Согласно способу формируют два параллельно расположенных гидротехнических сооружения, которые состоят из последовательно соединенных фильтрационной секции, пруда и водоотвода. Стенки и дно фильтрационной секции и пруда-отстойника выполнены из уплотнённого материала, например суглинка. Фильтрационную секцию полностью заполняют дробленым отходом производства, который состоит на от 91 до 95% из карбоната кальция крупностью от 0,25 до 1,00 мм. Пруд-отстойник заполняют песчано-гравийной смесью. Подотвальная вода поступает в фильтрационную секцию, где происходит процесс нейтрализации. Затем самотеком поступает в пруд-отстойник, где происходит оседание гидрокомплексов железа и меди. Очищенные и осветленные воды поступают в оборотное водоснабжение предприятия, где происходит автоматизированный контроль состава очищенных подотвальных вод. При недостаточной очистке вод проводят переключение стока в параллельно установленное гидротехнические сооружение. Технический результат: повышение эффективности степени очистки подотвальных вод от ионов железа и меди и рациональное использование отходов производства. 1 ил., 4 табл., 5 пр.

Способ очистки подотвальных вод от железа и меди, включающий осаждение металлов путем дренирования сточных вод через слой дробленых карбонатов кальция, отличающийся тем, что предварительно формируют два параллельно расположенных гидротехнических сооружения, которые состоят из последовательно соединенных фильтрационной секции, пруда и водоотвода, стенки и дно фильтрационной секции и пруда-отстойника выполнены из уплотнённого материала, в качестве которого используют, например, суглинок, уплотнение проводят катком, далее проводят полное заполнение фильтрационной секции дробленым отходом производства, который состоит на от 91 до 95% из карбоната кальция крупностью от 0,25 до 1,00 мм, а пруд-отстойник заполняют песчано-гравийной смесью, подотвальная вода поступает в фильтрационную секцию, где проходит через слой отходов производства и происходит процесс нейтрализации, затем подотвальная вода самотеком поступает в пруд-отстойник, где происходит оседание гидрокомплексов железа и меди на песчано-гравийную смесь, далее очищенные и осветленные воды через водоотвод поступают в оборотное водоснабжение предприятия, где происходит автоматизированный контроль состава очищенных подотвальных вод, при недостаточной очистке вод проводят переключение стока в параллельно установленное гидротехнические сооружение.

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2191750C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ КИСЛЫХ ШАХТНЫХ ВОД | 2016 |

|

RU2622132C1 |

| CN 102701534 A, 03.10.2012 | |||

| CN 109574289 A, 05.04.2019 | |||

| KR 20050030378 A, 30.03.2005 | |||

| Харько П.А., Нуреев Р.Р., Пашкевич М.А | |||

| Возможность применения геохимических барьеров на основе известняка для очистки подотвальных вод от металлов // Вестник Евразийской науки, 2020, N6, URL: | |||

Авторы

Даты

2022-09-06—Публикация

2022-02-24—Подача