Изобретение относится к способам, предназначенным для нейтрализации кислых техногенных растворов и/или с осаждением из них ценных компонентов - тяжелых цветных металлов.

Предлагаемый способ может быть использован на предприятиях цветной металлургии для нейтрализации и выделения металлов из растворов, получаемых, например, в результате подземного выщелачивания серной кислотой меди, цинка и других металлов, а также сточных отработанных растворов или техногенных кислых вод, содержащих не только цветные металлы, но и железо как в двухвалентом, так и в трехвалентом состоянии.

К таким растворам относятся также шахтные и подотвальные воды, сопутствующие разработке медно-цинковых месторождений, например воды техногенного озера Левихинского рудника (Свердловская обл.), содержащие, г/л: 0,165 Cu; 0,413 Zn; 0,730 Fe, и имеющие pH 2,80. Это также подотвальные воды реки Сак-Элга (Челябинская обл.) с pH 2,4-4,0, содержащие, в г/л до 0,038 Cu; 0,150 Zn и от 0,001 до 0,250 Fe, причем железо может находиться как в двух-, так и трехвалентном состоянии. Кроме того, нейтрализации и осаждению из них тяжелых цветных металлов подвергаются отработанные растворы и стоки производств, перерабатывающих руды и концентраты их содержащие, а также бедные растворы, получающиеся при подземном сернокислотном выщелачивании бедных руд.

Эти растворы характеризуются очень большими объемами, низкой концентрацией металлов в них (менее 1 г/л), непостоянным содержанием этих металлов, высокой кислотностью (pH до 2,4). Кроме того, как правило, этим металлам сопутствуют ионы железа в двух- и трехвалентном состоянии, осаждение которых проходит при pH до 7,2 и pH 1,7-4,3 (соответственно).

Известен способ, предназначенный для очистки промышленных стоков (патент США US 4025430), включающий на первой стадии нейтрализацию кислых сточных вод с pH=1,4 гашеной известью (5-20% CaO) до pH=8,5-9,5 и отстаивание осадка. На второй стадии проводят обработку осветленного маточного раствора раствором силиката натрия (Na2SiO3) в количестве 5-30 стехиометрий, необходимых для более полного выделения металлов и вводят добавку флокулянта, например полиакриламида, для увеличения скорости отстаивания (осветления) растворов. Осадки, образующиеся на 1 и 2 стадиях направляют в пруд-отстойник.

Недостатки данного способа:

- сложная технологическая схема (две стадии обработки и фильтрации, оборот растворов, добавка флокулянтов при отстаивании и др.);

- высокое водопотребление - использование воды для приготовления известкового раствора (5-20% CaO), раствора силиката натрия, флокулянта;

- использование значительного количества дорогостоящих реагентов CaO, Na2SiO3 и коагулянтов (например, полиакриламида) и высокий расход основного действующего вещества CaO из-за высокого показателя pH=8,5-9,5 на первой стадии обработки;

- низкая скорость отстаивания осадка, что требует введение коагулянта;

- сброс осадков в пруд-отстойник для его хранения, что требует отчуждения земельных площадей, затрат на обустройство и содержание хранилища токсичных осадков.

Наиболее близким по технической сущности к предлагаемому способу является «Способ очистки сточных вод от ионов тяжелых металлов» (RU 2191750), включающий обработку техногенных растворов с pH 4,5 кальцийсодержащим реагентом путем дренирования сточных вод, содержащих медь и цинк, через слой дробленого карбоната кальция - известняка крупностью (минус) -3+0 мм со скоростью 100 мл/сутки при pH 6,4-6,5.

К недостаткам данного способа следует отнести следующее:

- низкая производительность процесса (100 мл/сут), что затрудняет и делает непригодным его использование для обработки больших объемов техногенных стоков и/или растворов. Проведение процесса в диффузионном режиме через стадию образования осадка гипса CaSO4·2H2O, способствующего осаждению, например, меди за счет образования основных сульфатов девилина CaSO4·CuSO4·3Cu(OH)2 или лангита CaSO4·3Cu(OH)2. Скорость процесса осаждения может также снижаться за счет ионов железа, которые сопутствуют цинку, меди и др. цветным металлам в отработанных растворах гидрометаллургической переработки полиметаллических руд, растворах их подземного выщелачивания, подотвальных и других стоков. Кроме того, железо (II) и (III), осаждающееся при pH 6,4-6,5 совместно с гипсом и соединениями меди и цинка увеличивает диффузионные затруднения при обработке исходных растворов;

- низкая экономичность процесса за счет высокого расхода основного действующего вещества CaO, входящего в состав известняка, за счет проведения процесса осаждения при pH 6,4-6,5 и образования гипса как в свободном состоянии, так и в составе соединений, обеспечивающих осаждение тяжелых цветных металлов;

- потеря ценных тяжелых цветных металлов с избытком известняка, что не обеспечивает их рециклинг - использование осадка для последующего извлечения металлов.

Задачей предлагаемого изобретения является создание высокопроизводительного и экономичного способа интенсивной обработки промышленных растворов и/или стоков, содержащих тяжелые цветные металлы и железо, с получением из них комплексного осадка, пригодного для последующего их извлечения на действующих предприятиях цветной металлургии известными способами.

Техническими результатами, на достижение которых направлено предлагаемое изобретение, является повышение производительности и экономичности способа интенсивной обработки промышленных растворов и/или стоков, содержащих тяжелые цветные металлы и железо, а также получение из указанных растворов и/или стоков комплексного осадка тяжелых цветных металлов, пригодного для последующего их извлечения на действующих предприятиях цветной металлургии известными способами, и вовлечение полученных комплексных концентратов тяжелых цветных металлов в рециклинг, что позволяет ликвидировать сброс токсичных отходов в окружающую среду.

Дополнительным техническим результатом является получение обогащенного комплексного концентрата осажденных металлов за счет удаления гидратной влаги и оксида углерода из осажденных карбонатов металлов.

Дополнительным техническим результатом является повышение экологичности способа за счет возможности применения в качестве реагента-осадителя щелочных отходов тепловых электростанций (ТЭС) - шламов химической водоочистки (ХВО).

Указанный технический результат достигается за счет того, что растворы и/или стоки обрабатывают комплексным реагентом-осадителем, включающим карбонат кальция, железо, оксиды кремния и магния в соотношении СаСО3:Feобщ.:SiO2:MgO=100:0,7-9.5:1,3-4,8:2,5-6,5, при активном перемешивании с получением в пульпе pH 5,0-5,5, после чего выдерживают пульпу при активном перемешивании 0,5-2 часа, отфильтровывают и промывают осадок;

Указанный дополнительный технический результат достигается за счет того, что полученный осадок прокаливают при 720-770°C в течение 1-2 часов.

Указанный дополнительный технический результат достигается за счет обеспечения возможности применения в качестве реагента-осадителя щелочных отходов тепловых электростанций (ТЭС) - шламов химической водоочистки (ХВО), включающие карбонат кальция, железо, оксиды кремния и магния, при приведении их состава в соответствие с указанным выше соотношением.

Использование комплексного реагента-осадителя, включающего карбонат кальция, железо, оксиды кремния и магния в соотношении СаСО3: Feобщ.:SiO2:MgO=100:0,7-9.5:1,3-4,8:2,5-6,5 обеспечивает взаимодействие карбоната кальция в промышленных растворах и/или стоках с находящимися в них ионами металлов Cu2+, Zn2+, Fe2+ и Fe3+, с образованием комплексного осадка этих металлов при более низком, чем в прототипе, расходе основного действующего реагента CaO за счет возможности осуществления процесса при более низком показателе pH, равном 5,0-5,5, что обеспечивает повышение экономичности процесса. Выдержка полученной пульпы при активном перемешивании в течение 0,5-2 часов позволяет получить высокую степень осаждения металлов (98-99,0%), которая обеспечивается присутствием ионов железа и соединений кремния (SiO3 - -), играющих роль дополнительного фактора для более полного осаждения тяжелых цветных металлов.

При этом введенные в состав реагента-осадителя соединения магния создают условия для укрупнения и коагуляции мелкодисперсного коллоидального осадка основных карбонатов металлов, что обеспечивает высокую скорость отстаивания комплексного осадка (осветления пульпы) и сгущения пульпы, что обеспечивает повышение производительности процесса, а также обеспечивает получение из указанных растворов и/или стоков комплексного осадка тяжелых цветных металлов, пригодного для последующего их извлечения на действующих предприятиях цветной металлургии известными способами.

Прокаливание осадка при температуре 720-770°C в течение 1-2 часов позволяет удалить гидратную влагу и оксид углерода из осажденных карбонатов металлов, что повышает концентрацию этих металлов в полученном осадке, а, следовательно, снизить расходы на их дальнейшую транспортировку и переработку.

В состав осадка кроме основных карбонатов, карбонатов и силикатов тяжелых цветных металлов и железа входит избыток CaCO3, неразложившийся на стадии осаждения. Дериватографические исследования данной пробы показали, что основная потеря массы, связанная с полнотой разложения карбонатов и удалением гидратной влаги происходит в области 720-770°C.

Указанный дополнительный технический результат достигается также за счет возможности применения в качестве реагента-осадителя щелочных отходов тепловых электростанций (ТЭС) - шламов химической водоочистки (ХВО), содержащих необходимые компоненты реагента-осадителя, при условии соответствия их соотношения с заявленным техническим решением, что может быть достигнуто введением соответствующих недостающих компонентов в указанные отходы.

При использовании в качестве реагента-осадителя указанных отходов сокращаются материальные затраты, а также появляется возможность освобождения значительных земельных площадей, которые заняты на ТЭС шламонакопителями, что позволит получить дополнительный экономический и экологический эффект.

Пределы интервалов pH и продолжительности процесса при осаждении тяжелых цветных металлов из промышленных растворов и/или стоков при обработке их комплексным кальцийсодержащим реагентом, включающим карбонат кальция, соединения железа, кремния и магния, соотношение этих компонентов, а также показатели температуры и времени прокалки осадков выбраны опытным путем в лабораторных условиях, что показано на приведенных ниже примерах.

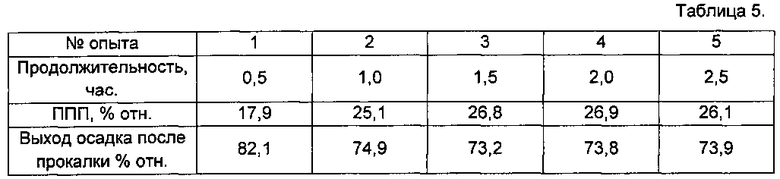

В лабораторных исследованиях использованы составы комплексного реагента-осадителя, приведенные в таблице 3.

Регулировать состав заявленного реагента-осадителя можно добавками к карбонату кальция (или материалам, или отходам его содержащими), карбоната железа в пересчете на Fe общее (или материала, или отходов его содержащими, например, природного сидерита), карбонатом магния в пересчете на оксид магния (или материалов, или отходов его содержащими, например, природного магнезита).

Кремнийсодержащий реагент в пересчете на SiO2 может быть добавлен в виде растворимого соединения кремния или песка, измельченного до фракции (минус) -0,05-0 мм, или пылевидного кварца (маршалит) - природного пылевидного кварцевого материала.

Кроме того, добавку MgO и SiO2 возможно ввести в виде веществ, содержащих пироксены, например кислоторастворимого энстатита - Mg2[Si2O6]. Ортосиликаты щелочноземельных элементов кислоторастворимы и при введении в кислые растворы и/или стоки разлагаются, гидрализуются, создавая в системе определенное, рассчитанное технологами соотношение ионов Mg2+ и SiO3 2-, необходимое для осаждения тяжелых цветных металлов и увеличения скорости отстаивания осадка в пульпе (осветления).

Далее приведены примеры конкретного осуществления способа, подтверждающие выбор соответствующих соотношений компонентов, а также режимов осуществления заявленного способа.

Пример 1.

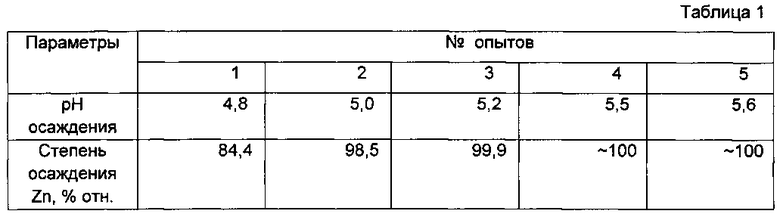

К 0,4 л раствора сульфата цинка, содержащего 0,500 г/л цинка, имеющего pH 2,8 за счет добавки 0,1N H2SO4 при активном перемешивании, постепенно небольшими порциями добавили комплексный реагент-осадитель (состав №3 приведен в таблице 3) и доводили в образовавшейся пульпе pH в опытах 1-5 соответственно 4,8; 5,0; 5,2; 5,4 и 5,6. Затем пульпу активно перемешивали 1 час при комнатой температуре, осадок отфильтровывали и промывали 0,025 л воды.

Результаты экспериментов, приведенные в таблице 1, показывают, что при pH=5,2-5,5 достигается полное осаждение цинка. Снижение pH до 4,8 не позволяет получить полноты осаждения - степень осаждения 81,4%. Увеличение pH выше 5,5 нецелесообразно, т.к. при этом происходит увеличение расхода реагента-осадителя, увеличивается выход осадка, и снижается содержание цинка в осадке, что ухудшает его качество.

Пример 2.

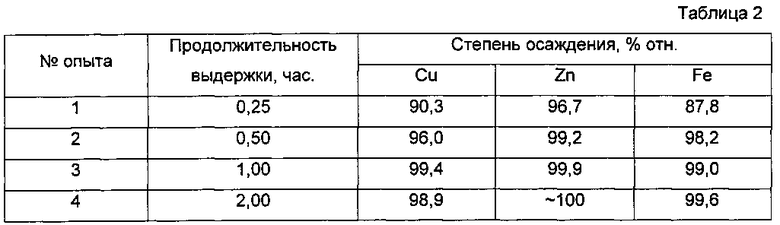

К 0,4 л раствора, содержащего в г/л: 0,165 Cu; 0,413 Zn; 0,730 Fe2+, введенных в составе сернокислых солей, при активном перемешивании добавляли 0,198 г надсернокислого аммония из расчета окисления 33% железа (II) в железо (III) и получили pH исходного раствора 2,80. Данный состав и показатель pH соответствует характеристике вод Левихинского рудника в техногенном озере на территории Свердловской области. К каждой порции исходного раствора полученного состава по методике, описанной в примере 1, добавляли реагент-осадитель (состав №3, таблица 3) и доводили pH до 5,20. Затем при активном перемешивании выдерживали пульпу 0,25; 0,54; 1,0; 2,0 и 2,5 часа. После соответствующей выдержки осадки отфильтровывали, промывали, сушили.

Результаты опытов, приведенные в таблице 2, показывают, что выдержка в течение 0,25 часа недостаточна для полноты осаждения меди, цинка и железа. А свыше 2-х часов нецелесообразна, т.к. степень их осаждения практически не изменяется. Следовательно, оптимальный вариант выдержки пульпы при активном перемешивании составляет 0,5-2,0 часа.

Пример 3.

Для определения оптимального состава комплексного реагента-осадителя использовали смеси (фракция -0,2+0 мм), приготовленные из карбонатов кальция, железа и магния и тонко измельченного оксида кремния (фракция (минус) -0,05+0 мм). Их состав приведен в таблице 3.

Для экспериментов использованы растворы, приготовленные из сернокислых солей меди, цинка и железа (II), методика подготовки которых описана в примере 2. Эксперименты проводили при постепенном введении CaCO3 (опыт 1 таблица 3) одного из составов реагента-осадителя при активном перемешивании (опыты 2-6 таблица 3). После этого в каждом опыте замеряли скорость отстаивания растворов при фиксированном времени ее полного отстаивания с последующим расчетом скорости осветления (табл. 3). Затем осадок отфильтровывали, промывали, сушили, взвешивали, анализировали его состав и состав растворов. По результатам анализов определяли степень осаждения металлов.

Результаты, приведенные в таблице 3, показывают, что введение в состав пульпы железа и SiO2 (переходит в кислых растворах в ион SiO3 --) в пределах заявленного способа способствует повышению степени осаждения металлов: меди с 95,2 (оп. 2) до 98,9-99,8%; цинка в опыте 2 с 97,1% до 99,8 и, практически, до 100% (опыты 3-5); с 96% железа (в опыте 2) до 97,4-99,6% в опытах 3-5. Дальнейшее увеличение добавок железа и SiO2 нецелесообразно, т.к. степень осаждения металлов практически не увеличивается, а их содержание в твердой фазе-осадке лишь снижается. Кроме того, железо (II), окисляясь в железо (III) при активном перемешивании пульпы за счет аутоокисдации (кислорода воздуха) переходит в гидроксид железа и играет роль дополнительного коагулянта при образовании осадка.

Добавка магнийсодержащих соединений (в пульпе это ионы Mg2+) необходима для создания в системе условий, приводящих к образованию более крупных агрегатов, осаждение которых происходит быстрее исходных частиц. Формирование более крупных частиц в сложной коллоидальной системе гидрооксидов, основных карбонатов, карбонатов и силикатов тяжелых цветных металлов и железа, увеличение скорости осветления (отстаивания) и сгущения пульпы позволяет сократить объем пульпы, поступающей на фильтрацию и, следовательно, сократить энерго- и трудозатраты.

В сравнении с опытом 1, где для обработки исходного раствора добавлен только карбонат кальция, скорость осветления пульпы увеличивается в 1,3-1,8 раз при введении в состав реагента-осадителя соединений магния и железа в пределах заявленного способа (опыты 3-5).

Следует отметить, что высокая скорость осветления растворов и сгущения пульпы очень важна при больших (и далее громадных) объемах исходных токсичных растворов, поступающих на нейтрализацию, обезвреживание и на выделение ценных металлов в виде товарных концентратов, например растворы подземного выщелачивания или гидрометаллургической переработки бедных полиметаллических руд.

Пример 4.

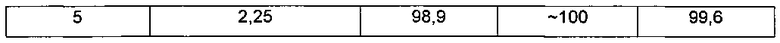

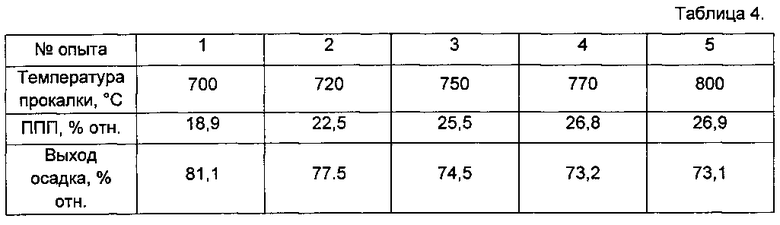

Для оптимизации прокалки использован осадок, полученный по условиям, изложенным в примере 3 (опыт 4, табл. 3) с применением реагента-осадителя, имеющего соотношение CaCO3:Feобщ:SiO2:MgO=100:2,5:1,8:4,4.

После сушки его при 105°C до постоянной массы осадок содержал в % мас.: 4,0 Cu; 10,18 Zn; 17,8 Fe и 1,3 S.

В состав осадка кроме основных карбонатов, карбонатов и силикатов тяжелых цветных металлов и железа входит избыток CaCO3, неразложившийся на стадии осаждения. Дериватографические исследования данной пробы показали, что основная потеря массы происходит в области 700-800°C. Эксперименты по оптимизации прокалки проводили с навесками 3 г концентрата, помещенными в алундовые лодочки, в интервале температур 700-800°C и продолжительности выдержки при заданной температуре 1,5 часа (таблица 4). Контроль за полнотой разложения карбонатов и удаления гидратной влаги проводили при определении потерь при прокаливании (далее ППП), т.е. снижение массы исходного концентрата в % относительных при определенных условиях. Результаты экспериментов, приведенные в таблице 4, показывают, что прокалку комплексного осадка - медь-цинк-железосодержащего концентрата следует проводить при температуре 720-770°C.

При температуре 700°C разложение карбонатов не полное - ППП=18,9% при выходе прокаленного концентрата 81,1%. Прокалка при температуре свыше 770°C нецелесообразна, т.к. ППП, а следовательно и выход прокаленного концентрата, практически не изменяются, это значит, что процесс прошел достаточно полно.

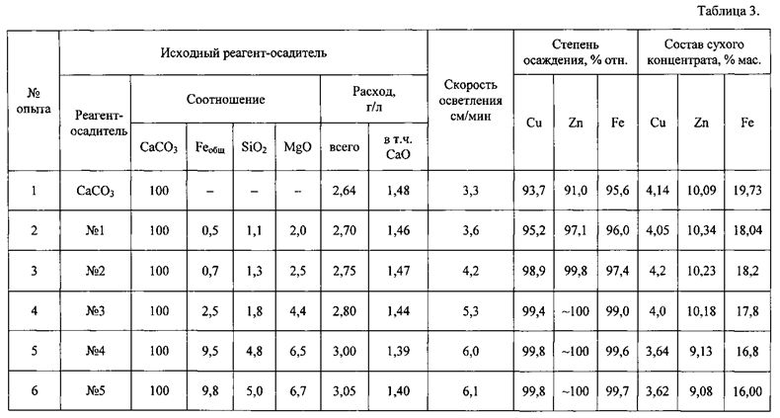

Определение оптимальной продолжительности прокалки проводили при температуре 770°C, прокаливая навески концентрата в течение 0,5; 1,0; 1,5; 2,0 и 2,5 часов (таблица 5).

Эксперименты показали, что оптимальная продолжительность прокалки 1,0-2 часа. За 0,5 часа процесс разложения гидроксидов, основных карбонатов и карбонатов не полный - ППП=17,9%, а выдержка свыше 2 часов нецелесообразна, т.к. он завершен и ППП практически не изменяется.

В результате прокалки в опыте 3 (табл. 5) получен концентрат, содержащий, в % мас.: 5,06 CuO; 12,6 ZnO и 25,5 Fe2O3, 1,2 S, остальное CaO, SiO2, MgO и другие оксиды, пригодный для дальнейшего извлечения ценных тяжелых цветных металлов по известным методам на действующих предприятиях цветной металлургии, и вовлечение полученных комплексных концентратов тяжелых цветных металлов в рециклинг, что позволяет ликвидировать сброс токсичных отходов в окружающую среду.

Такой состав концентрата пригоден для переработки в существующих производствах цветной металлургии. Кроме того, уменьшение массы комплексного концентрата на 22-26% позволит сократить расходы на транспортировку и дальнейшую переработку.

Предложенный способ является простым, экономичным для обработки промышленных растворов и/или стоков, с получением концентратов, пригодных для их переработки на предприятиях цветной металлургии. Это важно не только с точки зрения экономики, но и с точки зрения экологии - промышленные стоки станут сырьевым источником тяжелых цветных металлов. Применение для обработки токсичных растворов и/или стоков шламов ХВО позволит резко сократить расходы на исходные реагенты и получить дополнительный экологический эффект в промышленной зоне ТЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ МАРГАНЦЕВОГО КОНЦЕНТРАТА ИЗ СЕРНОКИСЛОТНЫХ РАСТВОРОВ ИЛИ СТОКОВ | 2014 |

|

RU2538877C1 |

| СПОСОБ ОЧИСТКИ ПОДОТВАЛЬНЫХ ВОД ОТ ИОНОВ ЖЕЛЕЗА И МЕДИ | 2022 |

|

RU2779420C1 |

| Способ очистки воды от комплексных соединений тяжелых металлов | 2020 |

|

RU2747686C1 |

| СПОСОБ ОЧИСТКИ МНОГОКОМПОНЕНТНЫХ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЦИНК И ХРОМ | 2022 |

|

RU2792510C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2012 |

|

RU2502811C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ И ОЧИСТКИ СТОЧНЫХ ВОД | 2024 |

|

RU2838819C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| Способ очистки воды от тяжелых металлов каталитическим осаждением | 2020 |

|

RU2748040C1 |

| Способ извлечения вольфрама и молибдена из отработанных катализаторов на алюмооксидных носителях | 2024 |

|

RU2832803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ ИЗ КРАСНОГО ШЛАМА | 2011 |

|

RU2483131C1 |

Изобретение может быть использовано на предприятиях цветной металлургии для нейтрализации кислых техногенных растворов. Способ включает обработку растворов и/или стоков комплексным реагентом-осадителем, включающим карбонат кальция, железо, оксиды кремния и магния в массовом соотношении CaCO3:Fобщ.:SiO2:MgO=100:0,7-9.5:1,3-4,8:2,5-6,5, при активном перемешивании с получением в пульпе pH 5,0-5,5, и последующие выдержку пульпы при активном перемешивании 0,5-2 часа, фильтрацию и промывку осадка. Полученный осадок прокаливают при температуре 720-770°C в течение 1-2 часов. В качестве реагента-осадителя используют шламы химводоочистки тепловых электростанций, включающие карбонат кальция, железо, оксиды кремния и магния, при доведении их состава до указанного соотношения. Способ обеспечивает повышение производительности и экономичности обработки промышленных растворов и/или стоков, содержащих тяжелые цветные металлы и железо, а также получение из них комплексного осадка, пригодного для извлечения металлов, и вовлечение полученных концентратов в рециклинг, что позволяет ликвидировать сброс токсичных отходов в окружающую среду. 2 з.п. ф-лы, 5 табл., 4 пр.

1. Способ осаждения тяжелых цветных металлов из промышленных растворов и/или стоков, включающий обработку кальцийсодержащим реагентом, отличающийся тем, что растворы и/или стоки обрабатывают комплексным реагентом-осадителем, включающим карбонат кальция, железо, оксиды кремния и магния в массовом соотношении CaCO3:Feобщ.:SiO2:MgO=100:0,7-9.5:1,3-4,8:2,5-6,5, при активном перемешивании с получением в пульпе рН 5,0-5,5, затем выдерживают пульпу при активном перемешивании 0,5-2 часа, отфильтровывают и промывают осадок.

2. Способ по п. 1, отличающийся тем, что полученный осадок прокаливают при температуре 720-770°C в течение 1-2 часов.

3. Способ по п. 1, отличающийся тем, что в качестве реагента-осадителя используют шламы химводоочистки тепловых электростанций, включающие карбонат кальция, железо, оксиды кремния и магния, при приведении их состава в соответствие с указанным в п. 1 массовым соотношением.

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ | 2000 |

|

RU2191750C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ БУРЕНИЯ | 2008 |

|

RU2377083C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2010 |

|

RU2445273C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 0 |

|

SU349671A1 |

| US 5720886 A, 24.02.1998 | |||

| KR 20130107134 A, 20.06.2013. | |||

Авторы

Даты

2016-11-10—Публикация

2015-07-27—Подача