Изобретение относится к электротехнике, в частности к первичным источникам тока системы литий-диоксид марганца и может быть использована для питания постоянным током приборов различного назначения.

Известен ХИТ системы литий-диоксид марганца (патент RU №2 195 051 С2, опубликованного 20.12.2002 МПК Н01М 6/16) состоящий из герметичного корпуса с установленным в нем положительными и отрицательными электродами, разделенные сепаратором, электролита, заполняющего межэлектродное пространство, и имеющие на поверхности положительных электродов дополнительных термочувствительных прокладок, выполненных из пористого термостойкого материала и нанесенного на него тонкого слоя легкоплавкого инертного вещества, термочувствительные прокладки имеют равномерную структуру с пористостью 30-35% за счет нанесения на пористый термостойкий материал тонкого слоя легкоплавкого инертного вещества в виде порошка с размером частиц 60-100 мкм.

Недостатком такого технического решения является то, что за счет операции нанесения порошка возрастает сложность изготовления и высокая трудоемкость системы.

Известен источник тока системы диоксид марганца - литий того же назначения по патенту РФ на полезную модель RU 190309 U1 опубликованного 26.06.2019 МПК H01M 6/16, H01M 2/34, взятый за прототип, который содержит герметичный корпус, в котором размещены разделенные сепаратором анод из литийсодержащего сплава и катод, выполненный в виде ленты из алюминиевой сетки с нанесенным на ее поверхность диоксидом марганца и анод из литийсодержащего сплава, у которого на обращенную к катоду поверхность накатана медная полоска шириной не менее 3,0 мм.

Недостатком прототипа является сложность изготовления и высокая трудоемкость, что ограничивает возможность массового производства.

Проблемой изготовления источников тока литий - диоксид марганца является низкая надежность производства, включающая низкую производительность, высокую трудоемкость изготовления и низкую устойчивость к появлению брака. Кроме того проблемой является низкая надежность работы системы, включая пожаровзрывобезопасность.

Изобретение направлено на увеличение надежности изготовления и работы элементов литий - диоксид марганца за счет технического результата, заключающегося в повышении пожаровзрывобезопасности, снижения трудоемкости изготовления, увеличения производительности и повышения устойчивости к появлению брака.

Указанный технический результат обеспечивается предлагаемой конструкцией ХИТ электрохимической системы литий-диоксид марганца. Источник тока системы диоксид марганца - литий, содержащий герметичный корпус, в котором размещены разделенные сепаратором катод, выполненный в виде ленты из алюминиевой сетки с нанесенным на ее поверхность диоксидом марганца, и анод из литий-алюминиевого сплава сепаратор, пропитанный электролитом, катод, анод и сепаратор свернуты в общий рулон, причем герметичный корпус выполнен в виде металлического стакана и крышки, содержащей предохранитель и клапан, включающий уплотнительное кольцо и смонтированные в нем токовывод, монтажную крышку, мембрану и прокладку, крышка соединена с корпусом завальцовкой, к ленте из алюминиевой сетки катода приварен токоотвод с нанесенной на него изоляцией, катод, сепаратор и анод, свернутые в общий рулон, снабжены диэлектрическими прокладками с обоих торцов, токоотвод катода приварен к монтажной крышке, токоотвод анода приварен к корпусу, на внешнюю поверхность металлического стакана нанесена термоусаживаемая пленка.

Выполнение корпуса и крышки из металла позволяет повысить коррозионную стойкость и выполнить операцию герметизации элемента с помощью завальцовки, что снижает затраты времени на операцию герметизации элемента и его заливки, поскольку при этом электролит заливается большой порцией и быстрее занимает требуемый объем. При этом минимизируется время контакта металлического лития с атмосферой, чем снижается риск его пассивации, приводящей к браку производства и взрывоопасность. Термоусаживаемая пленка закрывает боковую поверхность стакана от воздействия окружающей среды и предотвращает коррозию внешней части корпуса, что снижает процент брака по несоответствию внешнего вида требованиям к изделию. Часть термоусаживаемой пленки закрывает пространство между положительным и отрицательным полюсами элемента, предотвращая короткое замыкание и повышает пожаробезопасность. Смонтированные в уплотнительное кольцо токовывод, монтажная крышка, прокладка и мембрана представляют собой клапан, который в случае повышения давления в источнике тока сбрасывает избыточное давление, а предохранитель разрывает цепь в случае, когда в цепи протекает слишком большой ток. В результате исключается вздутие корпуса с его последующим взрывом и воспламенением, что повышает надежность изделия. Уплотнительное кольцо обеспечивает герметизацию и дополнительную жесткость конструкции при механических повреждениях и предотвращает смещение элементов клапана, приводящее к короткому замыканию (КЗ). Выполнение катода путем нанесения активной массы на ленту из алюминиевой сетки позволяет повысить качество нанесение активной массы катода при сокращении времени на эту операцию и соответствующему снижению трудоемкости. Приварка токоотвода к ленте и монтажной крышке позволяет снизить контактное сопротивление электродов и снизить процент брака по этому параметру. Изоляция токоотвода и торца катода позволяет избежать КЗ на стадии сборки рулона и понизить саморазряд, тем самым уменьшить количество брака и повысить производительность. Компоновка электродов в виде рулона в совокупности с диэлектрическими прокладками по его торцам позволяет автоматизировать и ускорить процесс сборки элемента и предотвратить КЗ электродов по торцам. Приваривание токоотвода анода к корпусу снижает вероятность КЗ и уменьшает количество брака. Термоусаживаемая пленка предотвращает коррозию корпуса под действием внешней среды, а также попадание влаги в крышку за счет загиба на торцах корпуса элемента, приводящее к КЗ и саморазряду. Таким образом, совокупность существенных признаков обеспечивает заявленный технический результат, заключающийся в повышении пожаровзрывобезопасности, снижении трудоемкости изготовления, увеличения производительности и повышения устойчивости к появлению брака, что позволяет увеличить надежность изготовления и работы элементов литий-диоксид марганца.

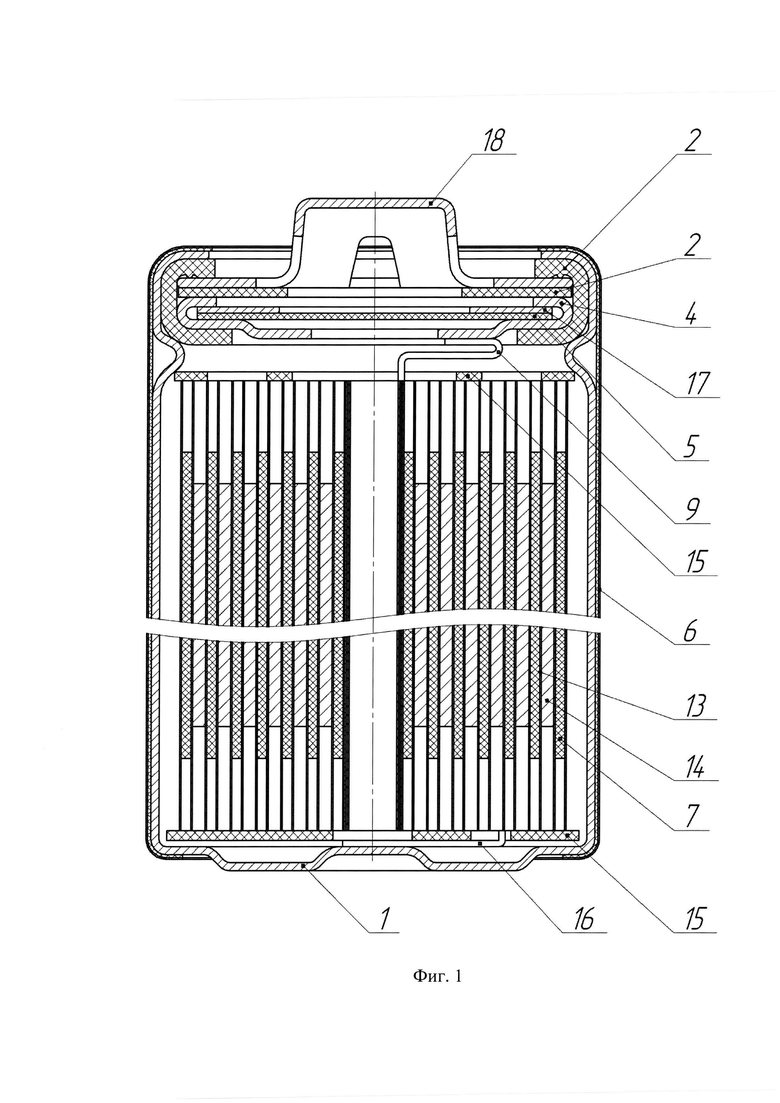

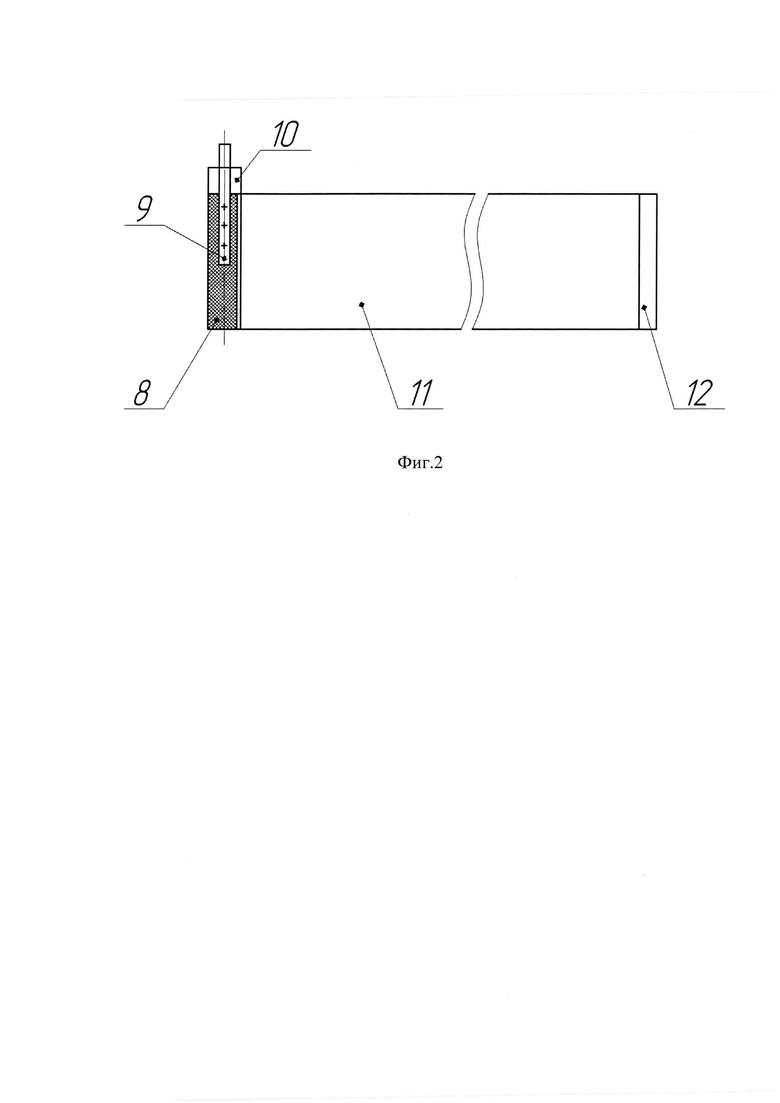

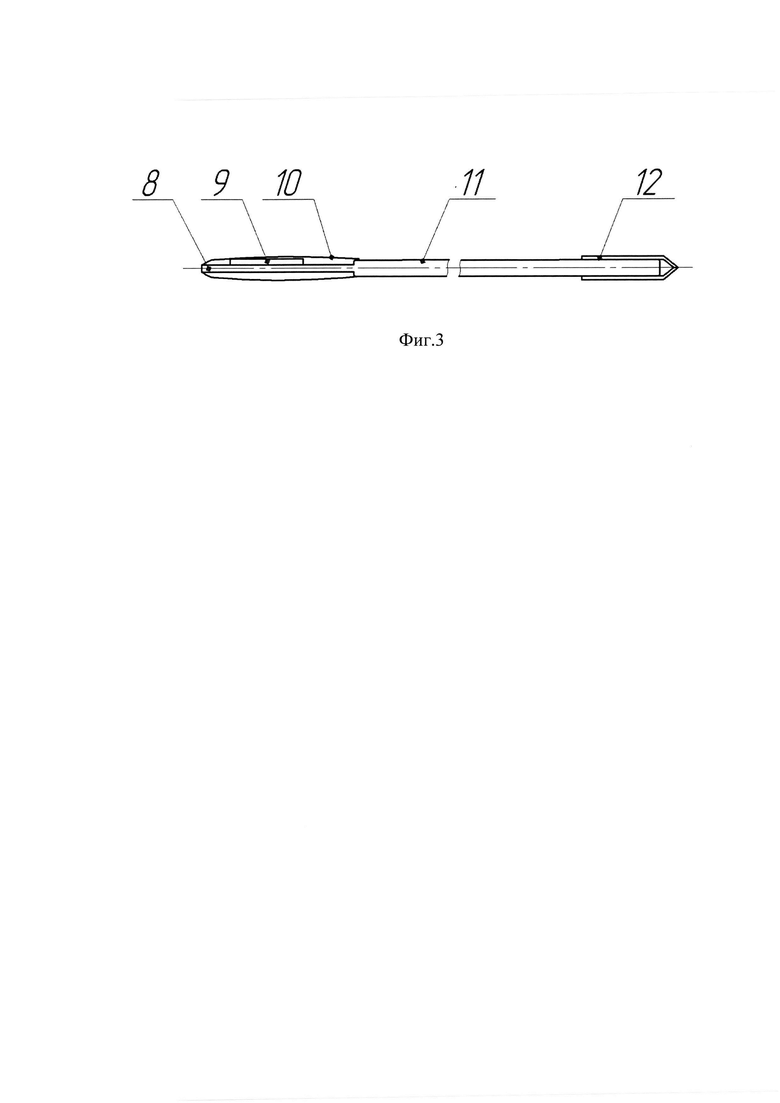

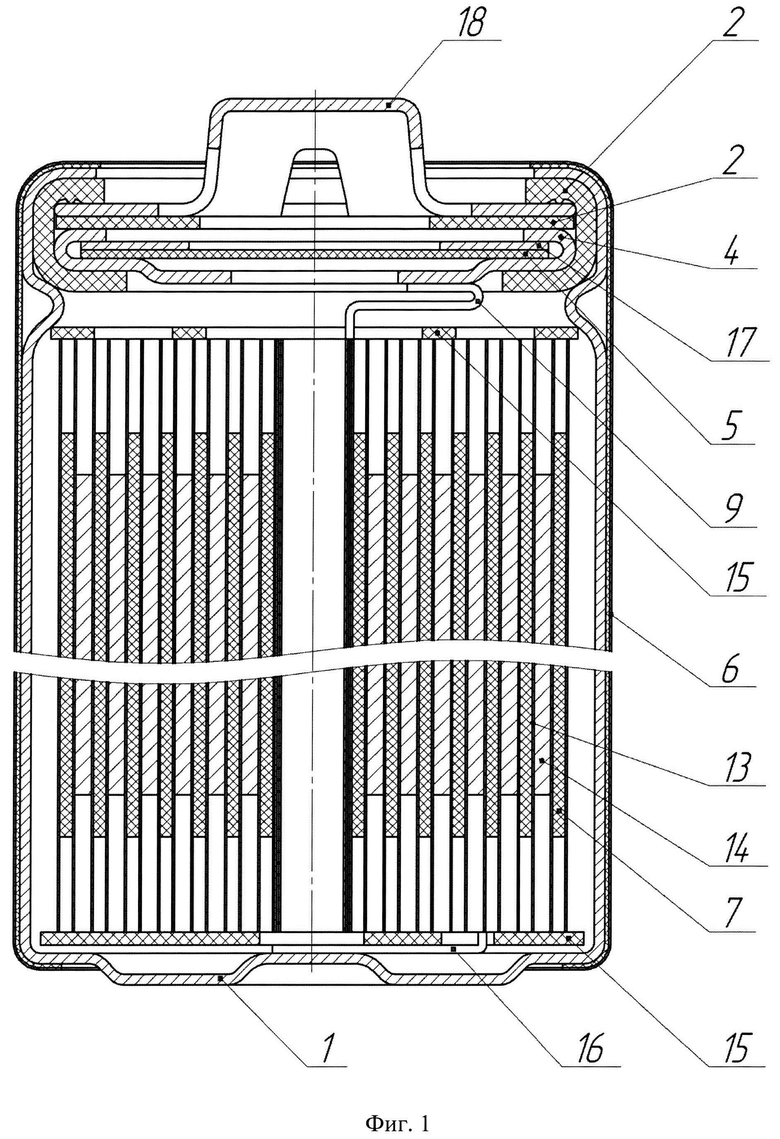

Сущность предлагаемого изобретения поясняется чертежами.

На фиг. 1 показана конструкция элемента в продольном сечении

На фиг. 2 показана конструкция положительного электрода на виде спереди

На фиг. 3 показана конструкция положительного электрода на виде сверху.

1 - металлический стакан

2 - уплотнительное кольцо

3 - предохранитель

4 - монтажная крышка

5 - мембрана

6 - термоусаживаемая пленка

7 - катод

8 - лента из алюминиевой сетки

9 - токоотвод катода

10 - изоляция токоотвода катода

11 - катодная масса

12 - изоляция торца катода

13 - сепаратор

14 - анод

15 - диэлектрические прокладки

16 - токоотвод анода

17 - прокладка

18 – токовывод.

Источник тока системы диоксид марганца - литий содержит герметичный корпус, состоящий из металлического стакана 1 и крышки, состоящей из уплотнительного кольца 2 и смонтированными в нем предохранителем 3, монтажной крышкой 4, мембраной 5, прокладкой 17 и токовыводом 18. Крышка соединяется с металлическим стаканом 1 путем завальцовки. Катод 7, сепаратор 13 и анод 14 свернуты в общий рулон, снабженный диэлектрическими прокладками 15 с обоих торцов, токоотвод катода 9 приварен к монтажной крышке 4, токоотвод анода 16 приварен к дну металлического стакана 1. Катодная масса 11 нанесена на алюминиевую сетку 8 с приваренным к ней токоотводом 9 и изоляцией токоотвода катода 10 и торца катода 12. На внешнюю поверхность стакана 1 нанесена термоусаживаемая пленка 6.

Изготовление источника тока включает: нанесение катодной массы 11 на ленту алюминиевую сетку 8, что позволяет осуществить данную операцию на высокопроизводительной автоматической установке; вырезание из нее заготовок катодов также с помощью автоматизированной установки, поскольку механические свойства катодной массы, нанесенной на ленту из алюминиевой сетки, позволяют осуществлять разрезание без загиба коллектора тока, ленты из алюминиевой сетки 8; приваривание к заготовкам токоотводов катода 9; закрепление изоляции токоотвода катода 10 и торца катода 12, что исключает брак, связанный с коротким замыканием электродов при сборке рулона; разрезание лент сепарационного материала с получением сепаратора 13; разрезание ленты литиевой фольги и приваривание токоотводов анода 16 с получением анода 14; сворачивание рулона из катода 7, сепаратора 13 и анода 14 на механизированной намоточной машине; приваривание токоотвода анода 16 к дну металлического стакана 1, укладку диэлектрической прокладки 15 на дно металлического стакана 1, позволяющей проводить укладку рулона в корпус надежно и быстро, установку рулона в металлический стакан 1; укладку диэлектрической прокладки 15 на торец рулона, что дает возможность запрессовывать верхний торец корпуса без опасений сжатия и короткого замыкания электродов по торцу; приваривание токоотвода катода 9 к монтажной крышке 4; заливку элемента электролитом, осуществляемую из автоматического дозатора; вставку в металлический стакан уплотнительного кольца 2, мембраны 5, прокладки 17, предохранителя 3, что упрощает и снижает трудоемкость заливки и герметизации элемента; завальцовку элемента; установку термоусаживаемой пленки 6. Таким образом, конструкция источника тока диоксид марганца - литий позволяет механизировать или автоматизировать большинство операций сборки, что увеличивает производительность их изготовления. Коррозию внешней поверхности металлического стакана при хранении элемента предотвращает термоусаживаемая пленка 6, что повышает выход годных, влияя тем самым на общую производительность технологии изготовления. Источник тока системы диоксид марганца - литий устанавливается в посадочное место и подключается к соответствующим разъемам потребителя. При замыкании внешней цепи на аноде 14 начинается растворение лития, а на катоде 7 восстановление диоксида марганца. Если при этом внутри корпуса возникает избыточное давление, оно сбрасывается за счет разрыва мембраны 5, что позволяет своевременно заменить вышедший из строя элемент и передать его на утилизацию без нанесения ущерба потребителю. Если через элемент начинает протекать слишком большой ток, либо при возникновения внешнего короткого замыкания, происходит срабатывание предохранителя 3 и контакт между токовыводом 18 и монтажной крышкой 4 разрывается, предотвращая возгорание элемента. В этом случае элемент также может быть заменен без нанесения ущерба питающему устройству.

Таким образом, совокупность существенных признаков изобретения, обеспечивает заявленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ЭЛЕМЕНТА ЛИТИЙ-ДИОКСИДА МАРГАНЦА И АВТОМАТИЧЕСКОЕ НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ НЕГО | 2023 |

|

RU2811960C1 |

| ЦИЛИНДРИЧЕСКИЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ СИСТЕМЫ ЛИТИЙ-ДИСУЛЬФИД ЖЕЛЕЗА | 2022 |

|

RU2788464C1 |

| ЛИТИЕВЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1995 |

|

RU2076401C1 |

| АМПУЛЬНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА И СПОСОБ ЕГО СБОРКИ | 2016 |

|

RU2653860C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 1992 |

|

RU2038657C1 |

| ЛИТИЕВЫЙ ИСТОЧНИК ТОКА | 1996 |

|

RU2105391C1 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1992 |

|

RU2024115C1 |

| ЭЛЕКТРОДНЫЙ БЛОК АМПУЛЬНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО СБОРКИ | 2015 |

|

RU2599147C1 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ТОКА | 2008 |

|

RU2364989C1 |

| ЛИТИЕВЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2007 |

|

RU2339124C1 |

Изобретение относится к электротехнике, в частности к первичным источникам тока системы литий - диоксид марганца, и может быть использовано для питания постоянным током приборов различного назначения. Технический результат направлен на повышение пожаровзрывобезопасности, снижение трудоемкости изготовления, увеличение производительности и повышение устойчивости к появлению брака. Источник тока системы диоксид марганца – литий содержит герметичный корпус, в котором размещены разделенные сепаратором катод, выполненный в виде ленты из алюминиевой сетки с нанесенным на ее поверхность диоксидом марганца, и анод из литий-алюминиевого сплава, сепаратор, пропитанный электролитом, катод, анод и сепаратор свернуты в общий рулон, причем герметичный корпус выполнен в виде металлического стакана и крышки, содержащей предохранитель и клапан, включающий уплотнительное кольцо и смонтированные в нем токовывод, монтажную крышку, мембрану и прокладку, крышка соединена с корпусом завальцовкой, к ленте из алюминиевой сетки катода приварен токоотвод с нанесенной на него изоляцией, катод, сепаратор и анод, свернутые в общий рулон, снабжены диэлектрическими прокладками с обоих торцов, токоотвод катода приварен к монтажной крышке, токоотвод анода приварен к корпусу, на внешнюю поверхность металлического стакана нанесена термоусаживаемая пленка. 3 ил.

Источник тока системы диоксид марганца - литий, содержащий герметичный корпус, в котором размещены разделенные сепаратором катод, выполненный в виде ленты из алюминиевой сетки с нанесенным на ее поверхность диоксидом марганца, и анод из литий-алюминиевого сплава, сепаратор, пропитанный электролитом, катод, анод и сепаратор свернуты в общий рулон, отличающийся тем, что герметичный корпус выполнен в виде металлического стакана и крышки, содержащей предохранитель и клапан, включающий уплотнительное кольцо и смонтированные в нем токовывод, монтажную крышку, мембрану и прокладку, крышка соединена с корпусом завальцовкой, к алюминиевой сетке катода приварен токоотвод с нанесенной на него изоляцией, катод, сепаратор и анод, свернутые в общий рулон, снабжены диэлектрическими прокладками с обоих торцов, токоотвод катода приварен к монтажной крышке, токоотвод анода приварен к корпусу, на внешнюю поверхность металлического стакана нанесена термоусаживаемая пленка.

| МЕХАНИЗМ УСТАНОВКИ СТЕРЖНЯ СТАНА ХОЛОДНОЙ | 0 |

|

SU190309A1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 2001 |

|

RU2195051C2 |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ в НАКОПИТЕЛЯХ | 0 |

|

SU211394A1 |

| KR 100965125 B1, 23.06.2010 | |||

| GB 1526291 A, 27.09.1978. | |||

Авторы

Даты

2022-09-08—Публикация

2021-04-23—Подача