Изобретение относится к химическим источникам тока с анодами из металлического лития и электролитами на органических растворителях, которые должны обладать надежной герметичностью, гарантирующей длительную сохранность и устойчивую эксплуатацию.

Известен целый ряд конструкторских решений элементов и технологических приемов их изготовления, направленных на решение подобных задач.

В ряде конструкций герметизирующие узлы выполняются в виде прокладок из полимерных материалов, размещаемых между кромками цилиндрического корпуса и крышки и упруго деформируемых за счет изгибания кромок корпуса в сторону крышки.

По этому принципу сконструирован цилиндрический гальванический элемент [1].

Кроме того, для повышения надежности герметизирующих узлов элементов, дополнительно применяют эластичные и твердеющие герметики, располагаемые в стыках сопрягаемых деталей, образующих замкнутый рабочий объем гальванического элемента. Составы и консистенции герметиков подбирают так, чтобы они не изменяли свойств с течением времени под воздействием химических компонентов источника тока [2].

Гальванические элементы известных конструкций способны сохранять герметичность при хранении и эксплуатации только при условии отсутствия внутреннего давления в корпусе, что практически невозможно для химических источников тока с анодами из металлического лития и его сплавов. Компоненты электрохимических систем: катодные массы, сепараторы, растворители и соли электролитов практически всегда содержат определенные, хотя и незначительные, количества адсорбированной и кристаллизационной воды. Мигрируя в объеме электрохимической системы, вода может контактировать с металлическим литием и реагировать с выделением газообразного водорода по реакции

2Li + 2H2O = 2LiOH + H2 (газ)

Практическое содержание воды составляет сотые и тысячные доли процента. Но даже при такой низкой влажности количество выделяющегося водорода может создавать давление в несколько атмосфер. Этот процесс развивается медленно при хранении и значительно быстрее при разряде элемента. Накапливающийся водород, создавая давление, вытесняет жидкий электролит в местах сопряжения корпуса или крышки с эластичными прокладками, приводя в негодность сам элемент и питаемые им потребители электроэнергии.

Поэтому надежная герметизация может быть достигнута только в случае монолитного соединения герметизирующих деталей, например сваркой или прочной адгезией в местах стыков.

Известен электрический элемент и способ его герметизации [3]. Элемент снабжен герметизирующей крышкой в форме обратной тарелки, которая герметизирует верхний открытый край цилиндрического корпуса. Герметизация осуществляется загибанием края корпуса внутрь и придавливанием его через герметизирующую прокладку к изогнутому краю герметизирующей крышки. При этом для предотвращения сдвига боковой стенки крышки под воздействием нагрузки от изгибания края корпуса стенка фиксируется антидеформационным диском (элементом), на который опирается крышка по своей внутренней окружности. Главная отличительная особенность этой конструкции - антидеформационный диск увеличивает жесткость узла герметизации, способствуя более плотному обжатию герметизирующей прокладки. Однако эта мера только частично снижает вероятность вытеснения электролита наружу при повышении давления водорода внутри рабочего пространства.

Сущность изобретения заключается в конструктивном решении герметизирующей крышки, представляющей втулку из полипропилена, в которую жестко вмонтировано два электрически изолированных друг от друга металлических вкладыша, один из которых - периферийный, соединяется с корпусом элемента кольцевым сварочным швом, другой - центральный, является токовыводом противоположной полярности относительно корпуса.

При креплении металлических вкладышей в теле полипропиленовой втулки используют термомеханические особенности полипропилена, а именно возврат к первоначальной геометрической форме в процессе нагревания после пластической деформации при комнатной температуре.

Эта особенность полипропилена использована в изобретении для обжатия полипропиленовой втулки по металлическим вкладышам за счет внутренних напряжений, возникающих в деформированном полипропилене при его последующем нагревании.

Прочноплотное соединение металла с полипропиленом, образующееся при осуществлении способа, обеспечивает непроницаемость этого соединения для газов и жидкого органического электролита.

На фиг.1 изображен предложенный элемент, общий вид.

Он состоит из корпуса 1 с размещенной в нем электродной системой 2, представляющей рулон из свернутых по спирали анодной 3 и катодной 4 лент, между которыми расположены сепараторы 5. Токосборники катодной и анодной спиралей имеют гибкие токоотводы: положительный 6 от катода и отрицательный 7 от анода.

Крышка элемента 8 состоит из полипропиленовой втулки 9 и двух металлических вкладышей: периферийного 10 и центрального 11. Верхняя кромка периферийного вкладыша 10 соединена с кромкой корпуса 1 кольцевым сварочным швом 12.

Положительный токоотвод 6 закреплен на корпусе точечным сварочным швом 13, а отрицательный токоотвод 7 точечным сварочным швом 14 прикреплен к внутренней поверхности центрального вкладыша крышки 11. Способ герметизации осуществляется по схеме, представленной на фиг.2-4.

Полипропиленовая втулка 9 (см. фиг.2), на основе которой монтируется крышка элемента, имеет центральное отверстие 9а и два концентрических круговых паза 9в шириной 0,5-1,0 мм и глубиной на 2/3 от высоты втулки.

Периферийный 10 и центральный 11 металлические вкладыши имеют кольцевые нижние окончания 10а и 11а толщиной 1,5-2,0 мм.

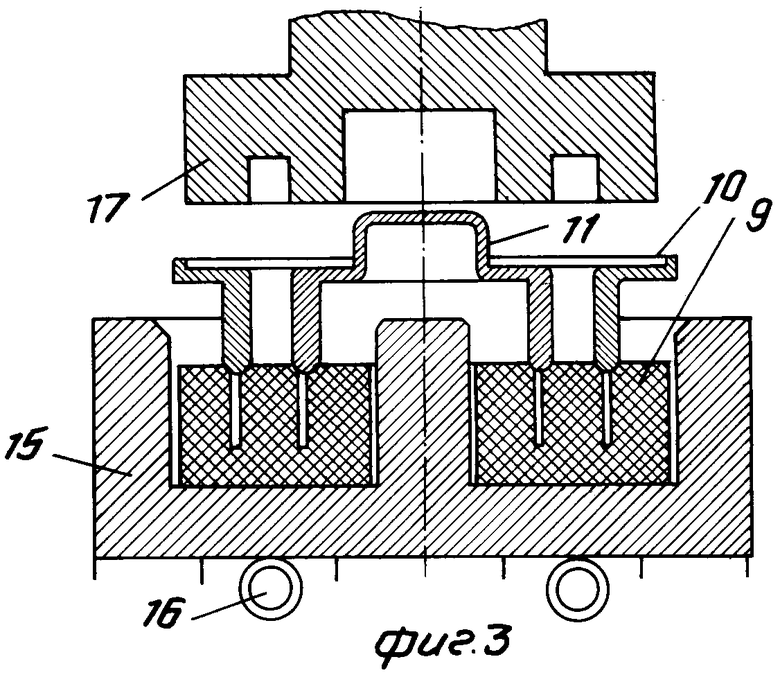

Для осуществления способа применяют дополнительное устройство (см. фиг. 3), состоящее из диэлектрической матрицы 15, высокочастотного индуктора 16, размещенного под дном матрицы, и пуансона 17.

На фиг.3 представлена первая стадия сборки крышки.

Втулку 9 устанавливают в матрицу 15. При этом между втулкой и стенками матрицы предусмотрены зазоры 0,1-0,3 мм. На втулку устанавливают вкладыши 10 и 11. Затем (см. фиг.4) с помощью пуансона 17 вкладыши запрессовывают кольцевыми окончаниями 10а и 11а в пазы 9в до упора. При этом втулка деформируется, выбирая зазоры по диаметру, а избыток полипропилена, предусмотренный положительной разностью объема от расширения пазов и суммой исходных зазоров между втулкой и матрицей, образует плавное вздутье на свободной поверхности втулки между вкладышами.

Затем включают индуктор 16 на время, рассчитанное для нагревания запрессованных окончаний вкладышей до температуры 250-300оС.

В результате нагрева запрессованного металла происходит оплавление полипропилена по поверхности его контакта с нагретым металлом. Прогреваясь за счет теплопередачи от нагретых вкладышей, полипропиленовая втулка стремится к восстановлению первоначальной формы и размеров, создавая давление на расплавленную прослойку полипропилена, контактирующую с вкладышами. Под воздействием этого давления возникает прочная адгезия между полипропиленом и кольцевыми окончаниями вкладышей, а в зоне их контакта создаются постоянные сжимающие внутренние напряжения.

По окончании прогрева и выдержки для охлаждения крышки до температуры упругого состояния полипропилена (50-60оС) снимают давление пресса и готовую крышку удаляют из матрицы.

В процессе герметизации электрического элемента (см. фиг.1) к внутренней поверхности центрального вкладыша 11 точечной сваркой приваривают токоотвод 7 сварочным швом 14. Затем крышку устанавливают в открытый торец корпуса 1, в котором предварительно монтируют электродную систему 2 и осуществляют сварку корпуса 1 с токоотводом - 6 швом 13.

Периферийный вкладыш 10 крышки совмещают наружной кромкой с тоpцом стенки корпуса 1 и обе эти детали сваривают сплошным кольцевым швом 12 с помощью электронного или лазерного луча, дающего высокую концентрацию тепловой энергии в зоне сварки. Для предотвращения излишнего разогрева корпуса в процессе сварки его закрепляют в охлаждаемой цанге.

Герметичность и надежность элементов, изготовленных по предложенному способу, проверяли на устойчивость узла герметизации под внутренним газовым давлением. Для этого в дно корпуса вваривали штуцер, а открытый торец корпуса герметизировали по условиям предложенного способа. Через штуцер внутри корпуса создавали давление гелия, а с внешней стороны крышки размещали датчик гелиевого течеискателя.

По результатам этих испытаний установлено, что узел, герметизированный по предложенному способу, устойчиво во времени выдерживает давление до 0,6-0,8 МПа, в то время как узел, герметизированный по прототипу, полученный путем завальцовки кромки корпуса на герметизирующую прокладку с антидеформационным диском, начинает пропускать гелий при внутреннем давлении в 0,2-0,4 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1993 |

|

RU2095892C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗА С ОТВЕРСТИЕМ | 1995 |

|

RU2096305C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ДВУХСТЕННЫХ ТРУБ | 1995 |

|

RU2087225C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА ДИСКОВОЙ ФОРМЫ | 1993 |

|

RU2074458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ СТЕРЖНЕВОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2092915C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1998 |

|

RU2165813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДИСКОВОГО ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 1993 |

|

RU2075798C1 |

Использование: производство цилиндрических химических источников тока с анодами из металлического лития и электролитами на основе органических растворителей. Сущность изобретения: герметизирующая крышка 8 выполняется из полипропилена 9 с жестко вмонтированными в нее металлическими вкладышами 10 и 11, вкладыш 10 соединяет крышку с корпусом элемента кольцевым сварочным швом 12, а вкладыш 11 является токовыводом. В основу способа герметизации положено свойство полипропилена восстанавливать первоначальную форму при нагреве после пластической деформации при комнатной температуре. Индукционный нагрев металлических вкладышей, запрессованных в полипропилен, вызывает оплавление контактирующих с ними поверхностных слоев полипропилена и возникновение внутренних напряжений, обжимающих запрессованные детали. За счет этого обеспечивается плотный контакт и адгезия в зоне сопряжения металла с полипропиленом. 2 с. и 1 з.п.ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1992-01-22—Подача