Изобретение относится к электротехнике, в частности к оборудованию и технологии производства химических источников тока (ХИТ), и может быть использовано в производстве рулонных литиевых ХИТ.

Известен способ сборки литий-ионных ХИТ (https://tech-e.ru/pre_70_3_14_li_akk_ро_pro.рhp). Изготовление источника тока включает: нарезку электродов; сушку в вакуумной печи; соединение электрода с токосъемником путем сварки; инъекцию электролита в корпус дозатором в перчаточном боксе; центровку крышки; герметизацию устройства; изоляцию клемм термоусадочным ПВХ.

Недостатком способа является полностью ручная сборка и высокая трудоемкость процесса.

Известен способ сборки элемента литий-диоксид марганца, изложенный в патенте RU 2779506, принятый за прототип. Изготовление источника тока включает нанесение катодной массы на алюминиевую сетку, вырезание из нее заготовок катодов также с помощью автоматизированной установки, приваривание к заготовкам токоотводов катода, закрепление изоляции токоотвода катода и торца катода, разрезание лент сепарационного материала с получением сепаратора, разрезание ленты литиевой фольги и приваривание токоотводов анода с получением анода, сворачивание рулона из катода, сепаратора и анода на механизированной намоточной машине, приваривание токоотвода анода к дну металлического стакана, укладку диэлектрической прокладки на дно металлического стакана, укладку диэлектрической прокладки на торец рулона, приваривание токоотвода катода к монтажной крышке, заливку элемента электролитом, осуществляемую из автоматического дозатора, вставку в металлический стакан уплотнительного кольца, мембраны, прокладки, предохранителя; завальцовку элемента, установку термоусаживаемой пленки.

Недостатками прототипа способа является отсутствие операций распассивации лития, а также большое количество ручных операций, что может приводить к значительному браку.

Известна ручная машина для намотки электродов https://ru.battery-equipments.com/manual-18650-battery-electrode-winder-winding-machine-for-lab-cvlindrical-pouch-cell-research_p107.html. Машина содержит электродвигатель с редуктором, вращающие ось намотки электрода. Длина электродов и крепление токовыводов обеспечиваются вручную, после чего укладываются на направляющие и фиксируются на оси машины. Фиксация электродов после намотки производится вручную.

Недостатками такого метода являются высокая трудоемкость процесса, невысокая производительность и большое количество операций, выполняемых вручную.

Известна автоматическая система намотки цилиндрических электродов производства Xiamen ТОВ New Energy Technology Co. (Ltdhttps://www.tobmachine.com/auto-batteryelectrode-windig-machine-for-4680-tabless-batterv p966.html), содержащая экран управления процессором, световой индикатор неисправностей, катушку с лентой из литийсодержащего сплава, катушку с сепаратором, керамический нож, устройство удаления пыли, катушку с закрепляющей лентой, узел намотки, накопительный лоток для готовых электродов.

Недостатком прототипа является отсутствие герметичного бокса для создания определенных климатических условий при работе с высокоактивными материалами, частый выход из строя отрезного ножа.

Проблемой изготовления элементов диоксид марганца-литий является снижение трудоемкости и повышение производительности производства, что связано со снижением процента брака за счет пассивации лития вследствие его нахождения в атмосфере повышенной влажности, снижением затрат времени на промежуточные операции, затрат времени на замену изношенных деталей, в частности, ножей для отрезки лития.

Указанная проблема решается предлагаемым способом сборки элемента литий-диоксид марганца и автоматическим намоточным устройством для него. Техническим результатом изобретения является автоматизация процесса сборки, позволяющая сократить продолжительность вспомогательных операций и снизить процент брака за счет износа отрезных ножей и пассивации лития.

Указанный технический результат в части способа сборки обеспечивается предлагаемым способом сборки элемента литий-диоксид марганца. Способ сборки элемента литий-диоксид марганца включает нанесение катодной массы на алюминиевую сетку, вырезание из нее заготовок катодов, приваривание к заготовкам катодов токоотводов катода, закрепление изоляции на токоотводе катода и торце катода, приваривание токоотводов к ленте литиевой фольги и закрепление на них изоляции с получением ленты анода, катод, ленту сепарационного материала и ленту анода сворачивают на намоточном устройстве в рулон, и проводят сборку элемента, включающую приваривание токоотвода анода к дну корпуса элемента, укладку диэлектрической прокладки на дно корпуса элемента, укладку диэлектрической прокладки на торец рулона, приваривание токоотвода катода к монтажной крышке корпуса элемента, заливку электролита в корпус элемента из автоматического дозатора, вставку в корпус элемента уплотнительного кольца, мембраны, прокладки, предохранителя, завальцовку элемента, установку термоусаживаемой пленки, подготовку элемента к хранению, причем приваривание токоотводов к ленте анода и закрепление изоляции на них происходит при ее подаче на намотку, сворачивание рулона происходит в процессе непрерывной одновременной подачи катода, ленты анода и ленты сепарационного материала на приемник намоточного устройства, выполненного автоматическим, при достижении рулоном необходимых и достаточных размеров ленту анода и ленту сепарационного материала отрезают, проводят сборку элемента и готовят его к хранению путем разряда в течение 3-5 минут током ОДС, причем операции по сборке элемента проводят в боксе с проточным осушенным воздухом.

Указанный технический результат в части устройства достигается за счет использования автоматического намоточного устройства намотки рулонов. Автоматическое намоточное устройство, включающее катушку с намотанной на нее лентой литиевой фольги, узел обрезки токоотвода анода и приваривания токоотвода к литию, узел наклейки и обрезки изоляции токоотвода анода, фотодатчик, катушку с сепарационным материалом, узел намотки рулона, узел обрезки ленты анода, узел обрезки ленты сепарационного материала, узел оклейки рулона клейкой лентой, катушку с клейкой лентой, причем дополнительно содержит лоток, размещенный в верхней части устройства над узлом намотки рулона для укладки подготовленных катодов и направляющие, соединяющий лоток с узлом намотки рулона, узел обрезки ленты анода включает нож из полимерного материала для обрезки ленты анода, устройство снабжено дополнительной катушкой с сепарационным материалом.

Лоток для размещения катодов с направляющими, соединяющими его с узлом намотки рулона, обеспечивают равномерную подачу катодов к узлу намотки рулона, сокращают время на установку электродов в этот узел и обеспечивают равномерный поджим электродов в рулоне. Использование в узле обрезки ленты анода ножа из полимерного материала, например, полиацеталя, увеличивает время бесперебойной работы узла за счет меньшего износа ножа. Дополнительная катушка с сепарационным материалом предотвращает короткое замыкание электродов на конце намотки, что снижает процент брака и увеличивает выход годных рулонов.

Приваривание токоотводов к ленте анода в процессе ее подачи на намотку значительно сокращает время изготовления анода, поскольку исключает затраты времени на позиционирование ленты в узле тиснения, разметки точек приваривания токоотводов, перенос готовых анодов к устройству намотки рулонов за счет использования автоматического намоточного устройства. Одновременная автоматическая подача катода, ленты анода и ленты сепарационного материала к узлу намотки рулона сокращает время на закрепление концов лент в устройстве намотки, исключает перекос лент при подаче и неравномерность натяжения в процессе намотки и снижает затраты времени на заклейку готового рулона. Операции отрезки ленты анода и ленты сепарационного материала должны быть выполнены без разрывов и замятий, которые могут привести к последующему короткому замыканию электродов. Отрезание лент анода и сепарационного материала происходит к моменту, когда диаметр рулона становится на 0,2-0,5 мм меньше внутреннего диаметра корпуса элемента для того, чтобы при помещении рулона в корпус не возникало его заклинивание, в противном случае велика вероятность короткого замыкания электродов при извлечении рулона. В связи с этим необходима надежная работа отрезного ножа, в особенности для ленты анода. После сборки необходимо формирование на поверхности литиевого анода такой структуры изолирующего полифункционального слоя (ИПС), которая обеспечивала бы достаточно высокий уровень его ионной проводимости, что предотвращает его пассивацию и снижение рабочих токов разряда. Проведенными исследованиями было показано, что такая структура создается при разряде током 0,1С в течение 3-5 минут. При большем уровне тока возможна анодная пассивация, меньший уровень тока не обеспечивает достаточно полной замены химически сформированного ИПС анодным, удовлетворяющим необходимым требованиям. Проведение всех операций сборки в боксе с проточным осушенным воздухом предотвращает образование на литиевом электроде пассивирующей пленки, препятствующей его последующей работе.

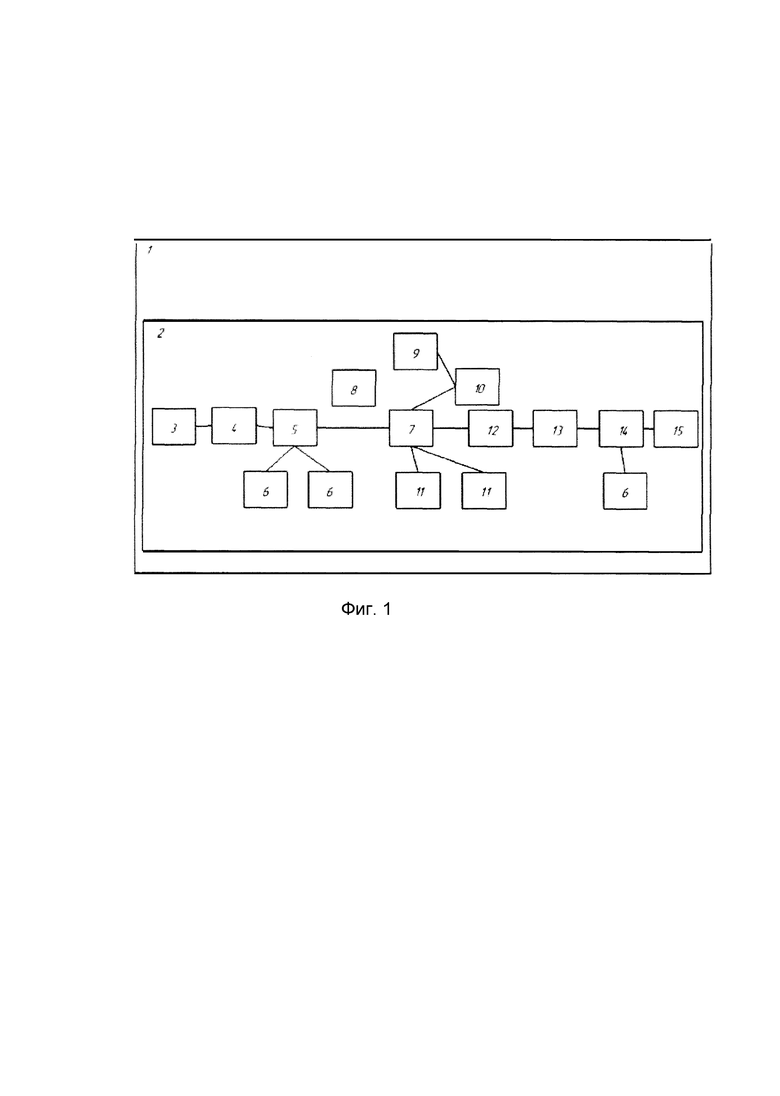

Сущность изобретения поясняется чертежом. На Фиг. показана блок-схема автоматического намоточного устройства, где:

1 - герметичный бокс;

2 - установка намотки блока электродов;

3 - катушку с намотанной на нее лентой литиевой фольги;

4 - узел обрезки токоотвода анода и приваривания токоотвода к литию;

5 - узел наклейки и обрезки изоляции токоотвода анода;

6 - катушки с клейкой лентой;

7 - узел намотки рулона;

8 - фотодатчик;

9 - лоток для укладки катода;

10 - направляющая для подачи катода;

11 - катушка с сепарационным материалом;

12 - узел обрезки ленты анода;

13 - узел обрезки ленты сепарационного материала;

14 - узел оклейки рулона клейкой лентой; 15- приемный лоток для рулонов.

Автоматическое намоточное устройство 2, включает катушку с намотанной на нее лентой литиевой фольги 3, узел обрезки токоотвода анода и приваривания токоотвода к литию 4, узел наклейки и обрезки изоляции токоотвода анода 5, фотодатчик 8, катушки с сепарационным материалом 11, узел намотки рулона 7, узел обрезки ленты анода 12 и узел обрезки ленты сепарационного материала 13, узел оклейки рулона клейкой лентой!4, катушки с клейкой лентой 6, лоток 9, размещенный в верхней части устройства 2 над узлом намотки рулона 7 для укладки подготовленных катодов и направляющие 10, соединяющий лоток 9 с узлом намотки рулона 7, узел обрезки ленты анода12 включает нож из полимерного материала для обрезки ленты анода, устройство снабжено дополнительной катушкой с сепарационным материалом 11, все узлы автоматического намоточного устройства размещены в боксе 1 с проточным осушенным воздухом.

Пример выполнения способа сборки элемента литий-диоксид марганца представлен с примером работы автоматического намоточного устройства.

В боксе 1 создают требуемый уровень влажности, после чего на катушку 3 устанавливают смотанную в рулон ленту литиевой фольги. После включения привода лента литиевой фольги подается в узел приваривания токоотвода к литию 4, в котором происходит прижатие и последующее приваривание токоотвода анода к литию методом тиснения. Далее лента с приваренным токоотводом анода поступает в узел наклейки и обрезки изоляции токоотвода анода 5, в котором происходит наклеивание изоляции с катушек 6 и обрезка ее в размер. При прохождении токоотвода в поле действия фотодатчика 8 происходит автоматический останов подачи литиевой ленты. Из лотка 9 по направляющим 10 в узел намотки рулона 7 подается катод, который попадает на верхнюю из лент сепарационного материала, подаваемого в узел намотки рулона 7 с катушек 11, после чего с помощью привода катод с сепаратором накручиваются на 2-3 мм в рулон. После этого литиевая лента подается между лентами сепарационного материала, подаваемого с катушек 11 в узел намотки рулона 7, затем после автоматического запуска привода происходит полная намотка рулона, который после этого передается в узел обрезки ленты анода 12, снабженный ножом из полимерного материала, например, полиацетали. Применение такого ножа увеличивает время бесперебойной работы узла за счет меньшего износа ножа. Далее рулон передается в узел обрезки ленты сепарационного материала 13, в котором происходит обрезка ленты сепарационного материала, после чего рулон передается в узел оклейки рулона клейкой лентой 14, подаваемой в этот узел с катушки 6. После обрезки лент анода и сепарационного материала узел намотки продолжает работу без прерывания вышеописанным способом, а готовый рулон, оклеенный клейкой лентой поступает в приемный лоток 15.

Далее проводят сборку элемента. Проводят приваривание токоотвода анода к дну корпуса элемента. Укладывают диэлектрическую прокладку на дно корпуса элемента, и на торец рулона. Приваривают токоотвод катода к монтажной крышке корпуса элемента. Затем рулон помещают в корпус, проводят заливку электролита в корпус элемента из автоматического дозатора, вставку в корпус элемента уплотнительного кольца, мембраны, прокладки, предохранителя. Осуществляют завальцовку элемента и установку термоусаживаемой пленки, Подготовку элемента к хранению проводят путем разряда в течение 3-5 минут током 0,1С, причем операции по сборке элемента проводят в боксе с проточным осушенным воздухом.

Проведенные испытания предлагаемого способа сборки элемента литий-диоксид марганца и автоматического намоточного устройство для него показали, что выход годных рулонов на операции сборки составил 99,9%, что позволило снизить потери лития. Производительность производства возросла в 1,2 раза. Таким образом, предлагаемый способа сборки элемента литий-диоксид марганца и автоматического намоточного устройство для него позволяет достичь заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 2021 |

|

RU2779506C1 |

| ЦИЛИНДРИЧЕСКИЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ СИСТЕМЫ ЛИТИЙ-ДИСУЛЬФИД ЖЕЛЕЗА | 2022 |

|

RU2788464C1 |

| ЭЛЕКТРОДНЫЙ БЛОК АМПУЛЬНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО СБОРКИ | 2015 |

|

RU2599147C1 |

| АМПУЛЬНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА И СПОСОБ ЕГО СБОРКИ | 2016 |

|

RU2653860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380861C1 |

| ЛИТИЕВЫЙ ЭЛЕКТРОД И СОДЕРЖАЩАЯ ЕГО ЛИТИЕВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2014 |

|

RU2644006C2 |

| Компоненты с множественными элементами питания для биомедицинских устройств | 2015 |

|

RU2665698C2 |

| ЛИТИЕВЫЙ ЭЛЕКТРОД И СОДЕРЖАЩАЯ ЕГО ЛИТИЕВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2014 |

|

RU2622108C1 |

| ПЕРВИЧНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2014 |

|

RU2583453C2 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ | 1993 |

|

RU2107360C1 |

Изобретение относится к электротехнике, в частности к оборудованию и технологии производства химических источников тока (ХИТ), и может быть использовано в производстве рулонных литиевых ХИТ. Техническим результатом изобретения является автоматизация процесса сборки, позволяющая сократить продолжительность вспомогательных операций и снизить процент брака за счет износа отрезных ножей и пассивации лития. Указанный технический результат обеспечивается сборкой элемента литий-диоксид марганца включающей нанесение катодной массы на алюминиевую сетку, вырезание из нее заготовок катодов, приваривание к заготовкам катодов токоотводов катода, закрепление изоляции на токоотводе катода и торце катода, приваривание токоотводов к ленте литиевой фольги и закрепление на них изоляции с получением ленты анода, катод, ленту сепарационного материала и ленту анода сворачивают на намоточном устройстве в рулон, причем приваривание токоотводов к ленте анода и закрепление изоляции на них происходит при ее подаче на намотку, сворачивание рулона происходит в процессе непрерывной одновременной подачи катода, ленты анода и ленты сепарационного материала на приемник намоточного устройства, выполненного автоматическим, при достижении рулоном необходимых и достаточных размеров ленту анода и ленту сепарационного материала отрезают, и проводят сборку элемента, включающую приваривание токоотвода анода к дну корпуса элемента, укладку диэлектрической прокладки на дно корпуса элемента, укладку диэлектрической прокладки на торец рулона, приваривание токоотвода катода к монтажной крышке корпуса элемента, заливку электролита в корпус элемента из автоматического дозатора, вставку в корпус элемента уплотнительного кольца, мембраны, прокладки, предохранителя, завальцовку элемента, установку термоусаживаемой пленки, подготовку элемента к хранению путем разряда в течение 3-5 минут током 0,1С, причем операции по сборке элемента проводят в боксе с проточным осушенным воздухом. 2 н.п. ф-лы, 1 ил.

1. Способ сборки элемента литий-диоксид марганца включает нанесение катодной массы на алюминиевую сетку, вырезание из нее заготовок катодов, приваривание к заготовкам катодов токоотводов катода, закрепление изоляции на токоотводе катода и торце катода, приваривание токоотводов к ленте литиевой фольгии закрепление на них изоляции с получением ленты анода, катод, ленту сепарационного материала и ленту анода сворачивают на намоточном устройстве в рулон, ипроводят сборку элемента, включающую приваривание токоотвода анода к дну корпуса элемента, укладку диэлектрической прокладки на дно корпуса элемента, укладку диэлектрической прокладки на торец рулона, приваривание токоотвода катода к монтажной крышке корпуса элемента, заливку электролита в корпус элемента из автоматического дозатора, вставку в корпус элемента уплотнительного кольца, мембраны, прокладки, предохранителя, завальцовку элемента, установку термоусаживаемой пленки, подготовку элемента к хранению, отличающийся тем, что приваривание токоотводов к ленте анода и закрепление изоляции на них происходит при ее подаче на намотку, сворачивание рулона происходит в процессе непрерывной одновременной подачи катода, ленты анода и ленты сепарационного материала на приемник намоточного устройства, выполненного автоматическим, при достижении рулоном необходимых и достаточных размеров ленту анода и ленту сепарационного материала отрезают, проводят сборку элемента и готовят его к хранению путем разряда в течение 3-5 минут током 0,1С, причем операции по сборке элемента проводят в боксе с проточным осушенным воздухом.

2. Автоматическое намоточное устройство, включающее катушку с намотанной на нее лентой литиевой фольги, узел обрезки токоотвода анода и приваривания токоотвода к литию, узел наклейки и обрезки изоляции токоотвода анода, фотодатчик, катушку с сепарационным материалом, узел намотки рулона, узел обрезки ленты анода, узел обрезки ленты сепарационного материала, узел оклейки рулона клейкой лентой, катушку с клейкой лентой, отличающееся тем, что дополнительно содержит лоток, размещенный в верхней части устройства над узлом намотки рулона для укладки подготовленных катодов и направляющие, соединяющий лоток с узлом намотки рулона, узел обрезки ленты анода включает нож из полимерного материала для обрезки ленты анода, устройство снабжено дополнительной катушкой с сепарационным материалом.

| ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 2021 |

|

RU2779506C1 |

| ЭКСТРАКЦИОННЫЙ СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ | 0 |

|

SU176684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЕВЫХ АККУМУЛЯТОРОВ ЭЛЕКТРОХИМИЧЕСКОЙ СИСТЕМЫ ЛИТИЙ-ЛИТИРОВАННЫЙ ДИОКСИД МАРГАНЦА | 2000 |

|

RU2179771C1 |

| CN 107248595 A, 13.10.2017. | |||

Авторы

Даты

2024-01-19—Публикация

2023-08-21—Подача