Область изобретения

Изобретение относится к органической фотовольтаике в сочетании с применением наноматериалов, в частности к способу изготовления покрытия для фотовольтаической ячейки. Фотовольтаические ячейки или батарея используются для преобразования солнечной энергии в электрическую. На сегодняшний день этот способ является наиболее доступным. Кроме того, полученные высокочувствительные фотоприемники предоставляют возможность разработки конструкции и изготовления измерителей интенсивности излучения, позволяющих проводить измерения интенсивности излучения в ультрафиолетовой (УФ), видимой и в ближней инфракрасной (ИК) областях. Ввиду высокой электропроводности и низкой стоимости углеродных наноматериалов такие приборы найдут широкое применение в медицине, в экологии и сельском хозяйстве.

В настоящее время основным материалом для фотоэлектрических систем является кремний. Производство кремниевых солнечных батарей составляет более 90% от общего объема фотоэнергетического производства.

Уровень техники

На данном этапе развития индустрии производства кремния ощущается нехватка материала высокой степени чистоты для повсеместного внедрения технологии, так как общая масса получаемого кремния не превышает 20 тыс.тонн в год. Также сдерживающим фактором является высокая энергозатратность этого процесса.

Очевидно, существует необходимость в поиске материалов экономически выгодного и экологического производства, а также имеющих такие механические свойства, как гибкость и эластичность. В связи с этим органическая фотовольтаика в сочетании с применением наноматериалов, технология преобразования солнечного света в электричество путем применения тонких пленок органических полупроводников, нанесенных на светопрозрачное электропроводящее покрытие из углеродных наноматериалов, стала предметом активных исследований и повышенного внимания в промышленном секторе.

Полупроводниковые органические полимеры в сочетании со светопрозрачными электропроводящими покрытиями на основе углеродных наноматериалов представляют особый интерес для разработки солнечных батарей нового поколения по следующим причинам:

- уникальные механические свойства полимерных веществ, позволяющие создать гибкие, прочные и одновременно высокопластичные материалы для создания солнечных батарей практически неограниченных размеров;

- возможность повышения электропроводности светопропускающего покрытия за счет углеродных функционализированных наноструктур до существенно более высоких значений;

- низкая цена материалов по сравнению с неорганическими полупроводниками при массовом химическом производстве;

- возможность современной химической науки и технологии синтезировать и производить полимеры с необычайно широким набором характеристик, в том числе и фотовольтаических параметров;

- высокая экологичность производства органических полупроводниковых полимеров методами современной химии по сравнению с производством неорганических полупроводников.

Углеродные наноматериалы в целом и, в частности, углеродные нанотрубки (УНТ) являются перспективным материалом для замены оксидов индия и олова (ITO), применяемых в качестве прозрачных электропроводящих покрытий для фотовольтаических ячеек, в том числе при создании гибких солнечных батарей. Покрытия на основе оксидов индия и олова не всегда могут быть использованы при создании фотовольтаических устройств нового поколения, в частности на основе органических полупроводников. Это определяется высокой стоимостью и ограниченными источниками оксида индия, хрупкой природой и плохой гибкостью ITO-слоев, высокой температурой и низким давлением (ниже атмосферного), требуемыми при нанесении этого вида покрытий. В связи с этим в последние годы УНТ-покрытия рассматриваются в качестве альтернативы ITO-покрытиям в силу их гибкости, высокой электропроводности и возможности нанесения на полимерные и стеклянные подложки различными методами [1-3].

Практика нанесения УНТ-покрытий основывается в основном на растворных технологиях, включающих: метод вакуумной фильтрации, электрофоретический метод [4], метод вращающейся подложки (spin-метод) [5], метод распыления (spray-метод) [6, 7], метод погружения (dip-метод) [8], метод струйной печати (inkjet printing) [9], нанесение покрытия с применением стержня Mayer (rod coating) [10], метод экструзии (slot die-метод) и самоорганизующийся способ (self-assembly) [11]. В последнее время развивается рулонная технология нанесения УНТ-покрытий на гибкие подложки [12].

Ведущие фирмы многих стран мира (США, Германия, Япония, Италия, Южная Корея, Тайвань, Китай) в последнее десятилетие активно проводят работы по созданию электропроводящих покрытий на полимерных и стеклянных подложках с применением углеродных нанотрубок в целях замены ITO-покрытий в электронике, а также для создания прозрачных нагревателей для транспортных средств и приборов, требующих защиты от низких температур. Для получения электропроводящих прозрачных покрытий с высокими оптоэлектронными свойствами применяют в основном чернила с одностенными углеродными нанотрубками (разной чистоты), получаемыми CVD-методом, электродуговым разрядом и методом лазерной абляции.

Из уровня техники известен метод получения проводящей пленки (патент US 8,435,595), который заключается в последовательном нанесении на поверхность субстрата удлиненных анионных частиц оксида кремния и дисперсии углеродных нанотрубок с катионным ПАВ. Длина частиц оксида кремния составляет от приблизительно 100 нм до приблизительно 200 нм, а длина нанотрубок составляет от приблизительно 1 мкм до приблизительно 2 мкм. В качестве субстрата применяется стекло или другой материал с прозрачностью более 85%.

Известны электропроводящие тонкие пленки из одностенных углеродных нанотрубок и метод их получения (патент US 8,425,873), позволяющий улучшить их электропроводимость и светопропускание и упростить процесс образования. Для этого смесь «металлических» (м-УНТ) и «полупроводниковых» (п-УНТ) одностенных углеродных нанотрубок диспергируется в растворе амина (первичного, вторичного, третичного или ароматического), затем дисперсия центрифугируется или фильтруется для увеличения концентрации м-УНТ и наносится с помощью аэрографа на прозрачный субстрат с образованием тонкой пленки. Далее полученная пленка обрабатывается кислотой. Углеродные нанотрубки в полученной пленке оказываются равномерно распределенными на поверхности субстрата. Толщина получаемой пленки составляет от 10 до 100 нм, светопропускание в области 400-800 нм составляет от 85 до 96%, сопротивление пленки - менее 1000 Ом/квадрат.

Известен способ получения прозрачной проводящей пленки (патент US 8,455,043). Углеродные нанотрубки диспергируются в растворителе (водный раствор изопропилового спирта), затем к дисперсии добавляется полимерное связующее (смола с ионной проводимостью или ионообменными свойствами). Концентрация углеродных нанотрубок и полимерного связующего - от 0,05 до 1 части на 100 частей дисперсии. Далее дисперсия наносится на субстрат (стекло или полимер) для получения пленки, которая обрабатывается кислотой и затем дистиллированной водой. Кислотная обработка позволяет увеличить проводимость пленки. Светопропускание пленки - не менее 80%, сопротивление - не более 1 кОм/квадрат.

Известны допированные углеродные нанотрубки и содержащие их прозрачные проводящие пленки (заявка US 2012/0052308 A1). Предложен метод допирования углеродных нанотрубок и содержащий углеродные нанотрубки прозрачный проводящий электрод. Метод заключается в нанесении в виде пленки одностенных углеродных нанотрубок на субстрат (подложку) из дисперсии с ПАВ. В качестве ПАВ предлагается использовать додецилсульфат натрия или холат натрия. Далее ПАВ удаляется из пленки промывкой кислотой (например, HCl или трифторметансульфокислотой), или основанием (например, NaOH, КОН или NH4OH), или органическим растворителем (например, метанолом, этанолом, хлороформом, ДМФА, N-метил-2-пирролидоном и др.), и пленка обрабатывается одноэлектронным окислителем (например, органическими соединениями сурьмы или соединениями серебра) в растворе. В результате этого один электрон переходит от одностенных углеродных нанотрубок к каждой молекуле одноэлектронного окислителя. Толщина получаемы пленок составляет от 20 до 100 нм, сопротивление - менее 1 кОм/квадрат.

Известны гибридные полианилин/углерод нанокомпозиты для получения тонких, прозрачных и проводящих пленок (заявка US 2014/0065402 A1). Способ получения тонких, прозрачных и проводящих пленок заключается в полимеризации анилина в присутствии углеродных наночастиц, допирующего агента (например, пара-толуолсульфокислота, додецилбензолсульфокислота) и инициатора полимеризации (например, пероксидисульфат аммония) при ультразвуковом воздействии, образующийся композит промывается основанием и дистиллированной водой, сушится, размалывается и наносится на субстрат (подложку, например, стекло, оксид кремния, полиамиды, ПЭТ) в виде тонкой пленки. Толщина получаемой пленки менее 1,2 мкм, содержание углерода - менее 3%, прозрачность - более 80%, сопротивление - менее 100 Ом/квадрат. В качестве углеродного материала могут использоваться углеродные нанотрубки, графен, углеродные нановолокна или уголь.

Известны прозрачные проводящие пленки с углеродными нанотрубками, чернила для получения пленок и соответствующий способ (заявка US 2014/0087164 A1). Чернила включают водный или спиртовой растворитель, углеродные нанотрубки и подходящие дополнительные компоненты, такие галогенсодержащие ионные соединения (например, триалкилоксоний гексахлорантимонат, сульфоний гексахлорантимонат, неорганические соединения типа MSbF6, где М - одновалентный катион, например, Ag+) и диспергирующие сульфосодержащие агенты, для увеличения электрической проводимости и устойчивости к осаждению. Чернила содержат от 0,025 до 2 мг/мл углеродных нанотрубок, от 0,025 до 5 мас. % диспергирующего сульфосодержащего агента и от 0,1 до 10 мг/мл галогенсодержащего ионного соединения. Чернила можно использовать для нанесения на прозрачный субстрат (стекло или полимер) для получения пленок с желаемым сопротивлением и оптической прозрачностью. Минимальное сопротивление получаемых пленок составляет 100-300 Ом/квадрат, светопропускание - более 85%, при длине волны 550 нм.

Известны прозрачные пленки из углеродных нанотрубок (патент US 8,822,026). Для получения прозрачных пленок из углеродных нанотрубок на поверхность субстрата наносится слой частиц диоксида кремния, который выполняет роль матрицы для дальнейшего нанесения углеродных нанотрубок. Равномерное распределение углеродных нанотрубок на поверхности достигается за счет электростатических сил. Светопропускание пленок составляет более 85%.

Известна прозрачная проводящая поликарбонатная пленка, покрытая углеродными нанотрубками и сенсорная панель с ее использованием (EP 2,154,598 A2). Пленка включает прозрачный проводящий слой, полученный нанесением дисперсии углеродных нанотрубок со связующим на одной или двух сторонах пленки. Предлагается использовать полученную проводящую пленку в качестве защитной пленки в жидкокристаллических дисплеях вместо ПЭТ. Сопротивление пленки - менее 1000 Ом/квадрат, светопропускание - более 70% при длине волны 540-560 нм.

Сравнительные данные, приведенные в работе [13], показывают, что лучшее сочетание светопропускания (Т, %) и поверхностного электросопротивления (R, Ом) имеют покрытия, полученные на основе УНТ, синтезированных методом разряда (при Т=90% R=102,5 Ом), лазерным методом (при Т=90% R=103,3 Ом), худшие результаты - для CVD-УНТ (при Т=90% R=104,5 Ом). Тем не менее, фирма Unidym Inc. получает пленки с применением нанотрубок, синтезированных методом CVD, которые имеют хорошие оптоэлектронные характеристики. Чистота окисленных углеродных нанотрубок (ОУНТ) также влияет на характеристики получаемых пленок. В работе [14] лучшие результаты по сочетанию Т и R получены для ОУНТ, имеющих чистоту 97%. При светопропускании 90% эти пленки имеют поверхностное электросопротивление, равное 160 Ом.

Краткое описание рисунков

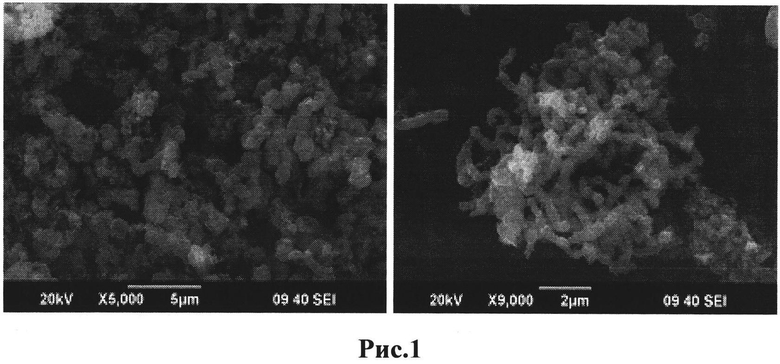

Рис. 1 - Углеродные нановолокна (увеличение ×5000 и ×9000).

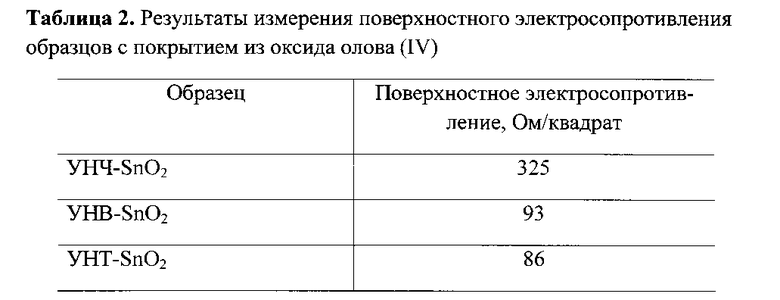

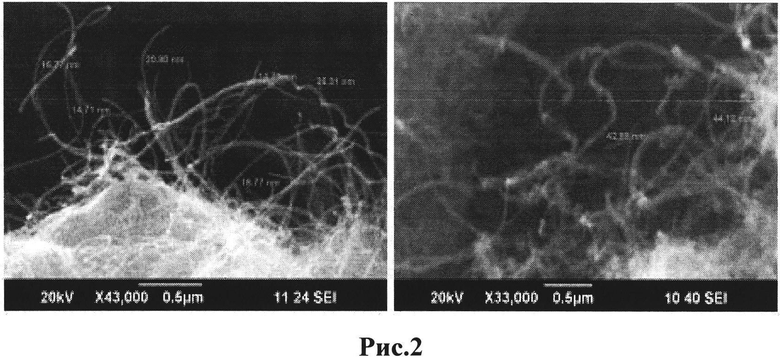

Рис. 2 - Углеродные нанотрубки (увеличение ×5000 и ×9000).

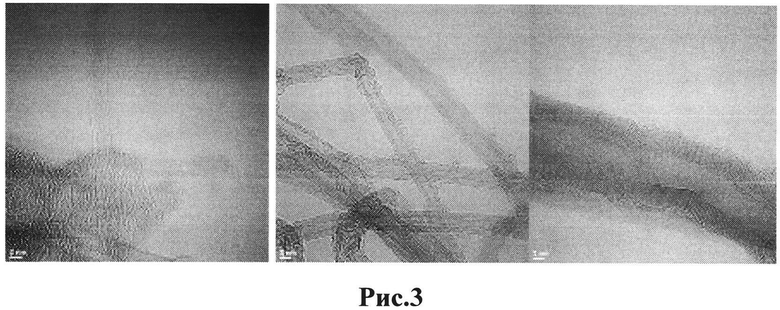

Рис. 3 - Углеродные нанотрубки: однослойные, 2-3-слойные и многослойные.

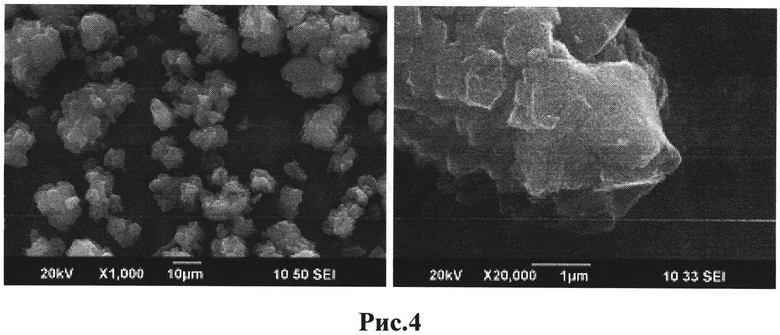

Рис. 4 - Углеродные наночешуйки (увеличение ×1000 и ×20000).

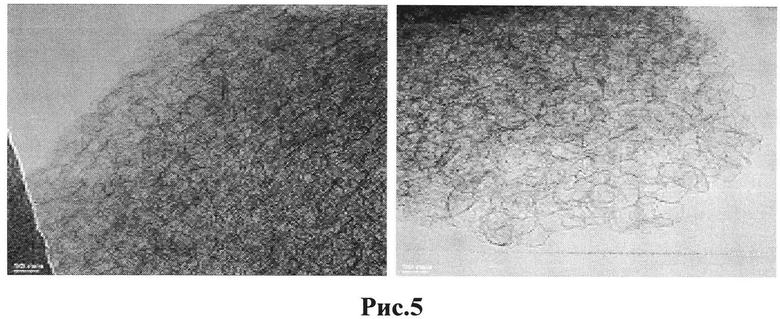

Рис. 5 - Углеродные наночешуйки (увеличение ×20000).

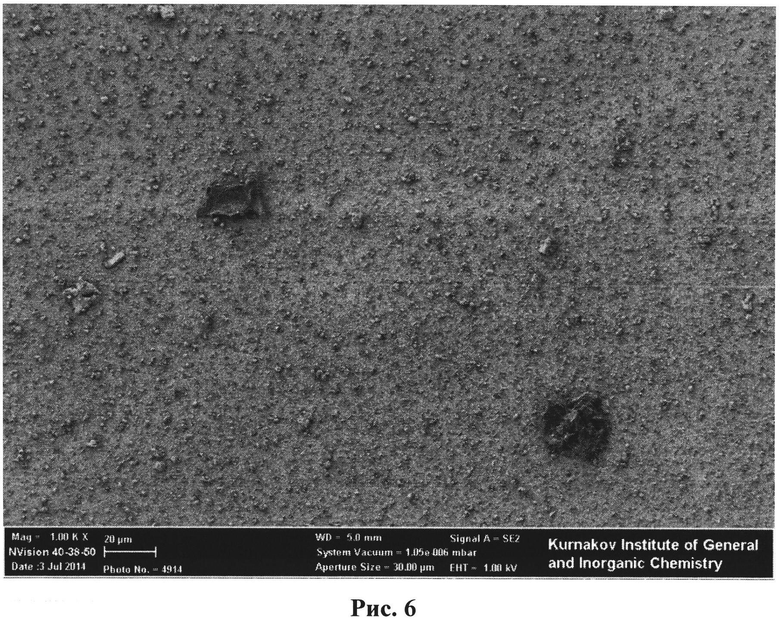

Рис. 6 - СЭМ-изображение образца покрытия УНЧ-SnO2 (увеличение ×1000).

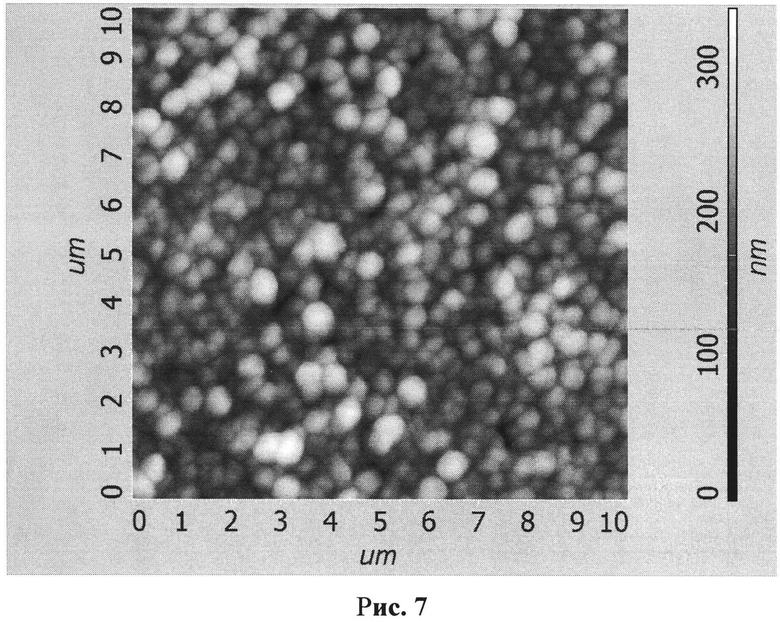

Рис. 7 - АСМ-изображение образца УНЧ-SnO2 (средняя шероховатость 27,2141 нм).

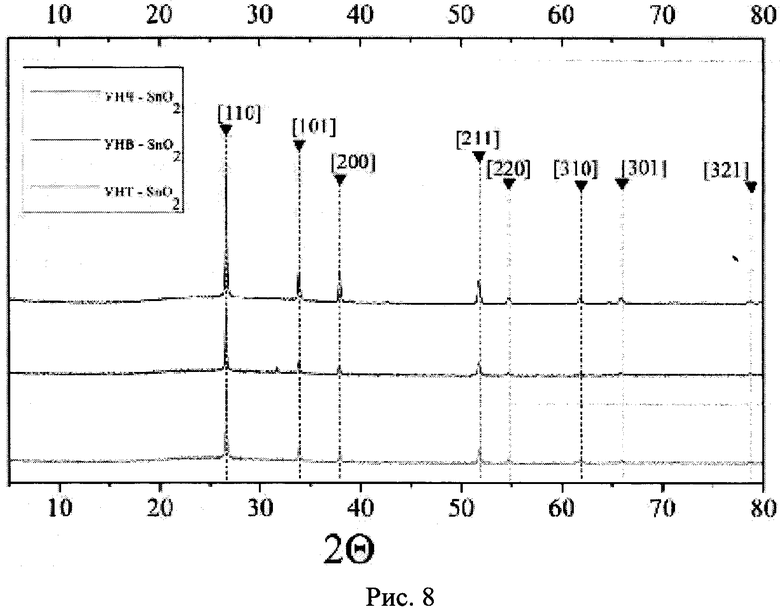

Рис. 8 - РФА образцов УНМ с покрытием диоксида олова.

1 - УНЧ-SnO2; 2 - УНВ-SnO2; 3 - УНТ-SnO2.

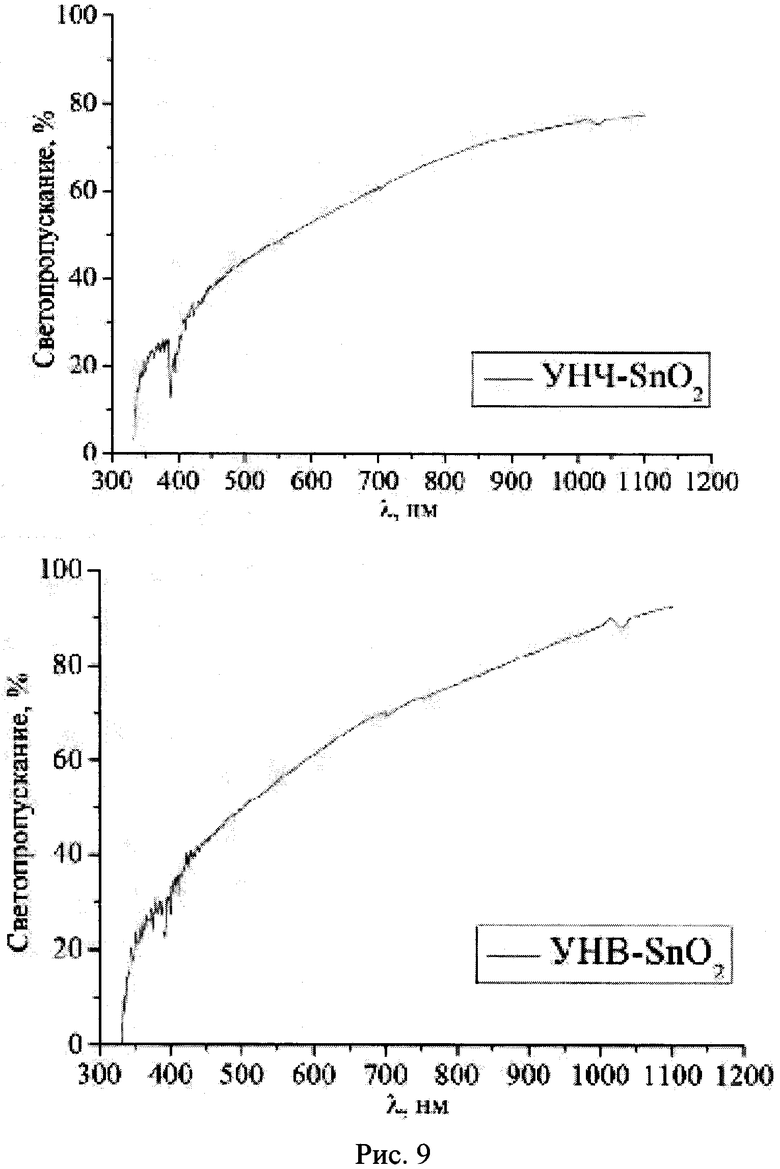

Рис. 9 - Светопропускание образцов УНЧ-SnO2 (а) и УНВ-SnO2 (б) .

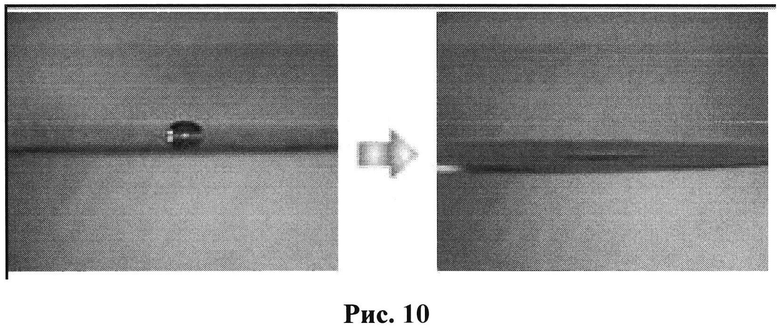

Рис. 10 - Слева показана гидрофобная, неподготовленная поверхность, справа - гидрофильная.

Рис. 11 - Гидрофобная поверхность, вызывающая эффект «кофейного» пятна.

Краткое описание сущности изобретения

Учитывая растущий интерес к изделиям фотовольтаики, а также практическое применение органических полупроводников для коммерческого использования в фотоэлектрических преобразователях, становится актуальным исследование наиболее эффективных технологий создания светопропускающих электропроводных покрытий. В научном плане это касается решения вопросов оптического поглощения света в активных слоях модуля, совершенствования качества активных слоев, что приведет к повышению КПД фотопреобразователей энергии на основе органических полупроводников.

Задачей настоящего изобретения является создание покрытия для фотовольтаической ячейки с низким электросопротивлением при относительно высоком светопропускании.

Технический результат заключается в расширении арсенала покрытий для фотоальтаической ячейки, обеспечивающий высокие функциональные возможности и широкие перспективы использования.

Поставленная задача решается тем, что полученное покрытие для фотовольтаической ячейки выполнено в виде слоев толщиной 10-100 нм из углеродных наноматериалов и оксида олова (IV). Покрытие состоит из подложки, слоя из УНМ и слоя, содержащего оксид олова (IV). В качестве подложки используют светопропускающие материалы, например, флоат-стекло, полимерные пленки, слюду и др.

В качестве углеродных наноматериалов применяют углеродные нанотрубки или углеродные наночешуйки или углеродные нановолокна.

Нанотрубки и нановолокна могут быть получены путем газофазного синтеза на катализаторах, содержащих соединения кобальта и молибдена.

Наночешуйки могут быть получены путем газофазного синтеза на катализаторах, содержащих соединения магния.

Слой из углеродных наноматериалов получают путем аэрозольного напыления или путем центрифугирования из суспензии соответствующего наноуглеродного материала.

Заявленный способ изготовления покрытия включает приготовление суспензии, состоящей из углеродных наноматериалов с добавлением полимерного связующего или без добавления полимерного связующего, и органического или неорганического растворителя; диспергирование приготовленной суспензии с помощью ультразвука или другим известным способом; нанесение диспергированной суспензии, состоящей из углеродных наноматериалов, полимерного связующего или без полимерного связующего, органического или неорганического растворителя, на подготовленную подложку путем аэорозольного напыления, центрифугирования или другим известным методом, сушку слоя из углеродных наноматериалов, полимерного связующего или без полимерного связующего, органического или неорганического растворителя, в инертной атмосфере или под вакуумом; нанесение слоя, содержащего оксид олова (IV). При этом слой, содержащий оксид олова (IV), наносится путем магнетронного распыления или путем аэрозольного распыления подготовленной суспензии, состоящей из органических соединений олова, с последующей термической обработкой в кислородсодержащей среде.

Способ позволяет получить слой толщиной 10-100 нм, предпочтительно 50 нм, с коэффициентом светопропускания в видимой спектральной области 90-96% и удельным сопротивлением от 325 Ом/квадрат для УНЧ-SnO2 до 86 Ом/квадрат для УНТ-SnO2.

Подробное описание изобретения

В данной работе методом транспорта аэрозолем проводили осаждение покрытий различных углеродных наноматериалов собственного изготовления на стеклянную подложку. Перед нанесением из углеродных наноматериалов готовили суспензии. Приготовление суспензии, состоящей из углеродных наноматериалов с добавлением полимерного связующего или без добавления полимерного связующего, и органического или неорганического растворителя; диспергирование приготовленной суспензии с помощью ультразвука или другим известным способом; нанесение диспергированной суспензии, состоящей из углеродных наноматериалов, полимерного связующего или без полимерного связующего, органического или неорганического растворителя, на подготовленную подложку путем аэрозольного напыления, центрифугирования или другим известным методом. Слои углеродных наноструктур наносили на стеклянные подложки 10×10 мм, в качестве дополнительных образцов-свидетелей использовали пластины из полированного кремния. Суспензии, содержащие углеродные наноматериалы, выдерживали в ультразвуковой ванне в течение 30 мин и помещали в камеру генератора аэрозоля непосредственно перед нанесением.

После проведения процесса нанесения углеродных наноматериалов методом транспорта аэрозолем все образцы были изучены с помощью комплекса методов физико-химического анализа (оптическая микроскопия, сканирующая электронная микроскопия, спектроскопия пропускания, рентгенофазовый анализ, поверхностное электросопротивление).

Использовали следующие углеродные наноматериалы: углеродные нановолокна (УНВ), углеродные нанотрубки (УНТ), углеродные наночешуйки (УНЧ). Основные технические характеристики углеродных наноматериалов, используемых в работе приведены ниже.

1. Углеродные нановолокна (УНВ):

- удельная поверхность от 50 до 100 м2/г;

- удельное электросопротивление: 0,06-0,08 Ом·см;

- насыпная масса 0,15-0,25 г/см3;

- химический состав: C>85%, O 1-6%, Cl<1%, Fe<10%;

- зольность менее 5%.

2. Углеродные нанотрубки (УНТ):

- удельная поверхность от 250 до 1500 м2/г;

- удельное электросопротивление 0,04-0,06 Ом·см;

- насыпная масса 0,12-0,2 г/см3;

- химический состав:

C>90%, O 1-6%, Cl<1%, Co<5%, Mo<1%;

- зольность менее 0,5%.

3. Углеродные наночешуйки (УНЧ):

- удельная поверхность >1800 м2/г;

- удельное электросопротивление 0,04-0,06 Ом·см;

- насыпная масса 0,12-0,2 г/см3;

- химический состав: C>95%, O 1-5%, Cl<0,5%;

- зольность менее 0,5%.

Полученные слои углеродных наноматериалов на поверхности флоат-стекла имеют слишком большое электросопротивление, поэтому необходимо нанесение слоя, содержащего оксид олова (IV) для снижения электросопротивления покрытия. Перед его нанесением производят сушку слоя, состоящего из углеродных наноматериалов, полимерного связующего или без полимерного связующего, органического или неорганического растворителя, в инертной атмосфере или под вакуумом. На подготовленное покрытие наносят дополнительный электропроводящий слой, содержащий оксида олова (IV) методом химического парофазного осаждения при атмосферном давлении (APCVD). Получены покрытия с использованием УНЧ, УНВ и УНТ и оксида олова (IV).

Пример изготовления покрытия для фотовольтаической ячейки

В целом процесс можно разделить на три составляющие:

1. Подготовка подложек;

2. Диспергирование растворов;

3. Нанесение слоев.

Изготовление производится в помещениях с классом чистоты 1000, так как пыль вызывает мертвые зоны покрытия.

1. Подготовка подложек

1.1. Обработка поверхности подложек

Выдвигается ряд требований к поверхности подложек, в частности микронеровности не должны превышать значений 10 нм. Это достигается путем полировки и доводки на специальных суспензиях на основе окиси хрома, алюминия и пр. а также спец. хим. обработкой. При нанесении покрытий из УНМ следует использовать флоат-стекло, предварительно покрытое слоем SiO2 для предотвращения диффузии щелочноземельных металлов.

Для улучшения адгезии слоев УНМ к стеклянной подложке, кроме сглаживания микронеровностей требуется специальная подготовка поверхности. Стандартной практикой является УФ-озоновая или плазмохимическая подготовка, последняя показывает наилучшие результаты, главная особенность - создание гидрофильной поверхности, эффект показан на рис. 10. Слева гидрофобная, неподготовленная поверхность, справа гидрофильная. Гидрофобная поверхность вызывает эффект «кофейного» пятна, когда идет неравномерное закрепления слоя, оставляющее следы на поверхности (рис. 11).

Очистка подложек от основных загрязнений происходит при последовательной обработке подложек в щелочном растворе, ацетоне, изопропиловом спирте (УЗ-ванны), и отмывке в деионизированной воде.

Оборудование: УЗ-Ванна, шкаф с вытяжкой, сушильный шкаф, электроплитка.

Материалы: Щелочной раствор (Hellmanex III); деионизированная вода, изопропиловый спирт, ацетон (практикуется замена на метанол).

Оснастка: Ракель для подложек, пинцет, лабораторная посуда для растворов.

Операционные переходы:

1.2. Грубая отмывка

- Загрузить очищаемые подложки в ракель.

- Приготовить 10% щелочной раствор с Hellmanex III и деионизированной водой, порядка 350 мл (на 10 подложек). Нагреть до 90°C.

- Подготовить два сосуда емкостью 150-200 мл с деионизированной водой.

- Поместить ракель в сосуд для УЗ-обработки, залить ракель приготовленным раствором.

- Произвести УЗ-обработку в течение 5 минут.

- Поместить пинцетом по одной подложке последовательно в 2 сосуда с деионизированной водой (в первом - смытие остатков, во втором - окончательное промывание водой).

- Просушить подложки в шкафу.

1.3. Очистка от органических загрязнений

- Приготовить сосуды с изопропиловым спиртом и ацетоном.

- Загрузить в ракель подложки; поместить их в сосуд с раствором ацетона.

- Произвести УЗ-обработку в течение 5 минут.

- Просушить подложки в азотном шкафу.

- Загрузить подложки в ракель. Поместить в изопропиловый спирт.

- Произвести УЗ-обработку в течение 5 минут.

- Просушить подложки в токе азота.

- Сушка осуществляется в токе азота для предотвращения насыщения поверхности влагой и сорбции кислорода O2 из воздуха.

Далее идет финальная подготовка путем засветки ультрафиолетом (предпочтительно) или плазмохимической обработкой. При использовании рулонной и струйно-печатной технологий на полимерных подложках присутствует операция прохождения гибких подложек PET под воздействие глубокого УФ-С (дальний) излучения.

2. Диспергирование растворов

Диспергирование и подготовка подразумевает под собой создание растворов, способных равномерно покрыть подложку при контролируемых параметрах нанесения. Соответственно, раствор должен обладать максимальной диспергацией (учитывая требуемую толщину, концентрацию для контроля испарения растворителя при центрифугировании или распылении). Кроме того, раствор должен отвечать требованиям по чистоте и особенно по неорганическим включениям, которые опять же снижают эффективность и являются дефектами.

Требования к чистоте растворителей: основное вещество - 99,999%, т.е. марка ОСЧ.

Сосуды: темностекольные янтарные склянки (для предотвращения влияния света).

Промывка - деионизированной водой.

После соблюдения вышеописанных моментов процесс подготовки выглядит так:

- Исходные растворы - УНМ в абсолютированном спирте (чистота не менее 99,7%) - следует проверить на содержание металлов.

- Полимеры в растворе 100% муравьиной и трифторуксусной кислоты (производство Acrosa organics), чистота полимеров, как заверяют в ИНЭОСЕ максимальная, так как металлические катализаторы не используются.

- Диспергирование - 30 мин в УЗ-ванне перед нанесением аэрозолем или центрифугированием.

3. Нанесение (схема процесса):

- Предварительная обработка для получения дисперсий+отстаивание.

- Промывка, подготовка сосудов и растворителей.

- Создание растворов (требуются единицы миллиграмм).

- Смешивание в УЗ (от 30 мин до 1 ч).

- Дополнительная фильтрация перед нанесением (Для УНМ не требуется).

- Нанесение слоев.

Центрифугирование

Получение высококачественного электропроводящего светопрозрачного слоя УНМ толщиной около 40-100 нм нанесение необходимо производить на оборотах до 4000 об/мин в течение 30 секунд или 1000 об/мин в течение от одной до нескольких минут. Чтобы свести к минимуму использование материала, это может быть сделано с помощью пипетки с 2-3 мкл раствора на середину подготовленной подложки. Расход материала, как правило, на очень низком уровне около 10%.

Активный слой может быть нанесен либо на воздухе, либо в перчаточном боксе с инертной атмосферой (предпочтительно) при условии, что время экспозиции и уровень освещенности сводится к минимуму. Покрытие в боксе с инертной средой обеспечивает более контролируемые условия и предотвращает насыщение раствора влагой и кислородом, особенно при высыхании раствора и повышении его вязкости в конце процесса центрифугирования. Работа в боксе и вовсе предотвратит попадание пыли.

Крепление образцов осуществляется либо «утапливанием» в ложе на плите держателе, либо на адгезивной ленте. Адгезивная лента оставляет следы клея на стекле, поэтому годится только на испытаниях по подбору режимов на требуемую морфологию и толщину. Далее нужно сделать ложе в держателе и дошлифовать все имеющиеся подложки под размер ложа в допусках 0,2 мм.

Оборудование: центрифуга, сушильный шкаф.

Материалы: очищенные подложки, диспергированные растворы, ПВХ клейкая лента.

Оснастка: Пинцет, пипетка «на полный слив», шприц стеклянный или полипропиленовый без резины, 0,45 мкм ПВДФ фильтр для шприца (мембранный), янтарная склянка.

Операционные переходы:

- Набрать полученный раствор 2-3 мкл в шприц, пропустить раствор через фильтр 0,45 мкм PTFE, в янтарную склянку (для полимеров).

- Наклеить на центр плиты держателя центрифуги клейкую ленту ПВХ (если используется).

- Закрепить подготовленную подложку на клейкой ленте или разъеме.

- Слить содержимое шприца на подложку.

- Напустить азот в закрытую центрифугу. Провести центрифугирование по соответствующему режиму.

- Закрыть подачу азота, извлечь подложку с нанесенным «сырым» слоем.

- Сушить в вакуумном шкафу 15 минут при 150°C (или при 225°C при очень медленном остывании, примерно 30 минут, используется при последующих работах второго этапа).

Аэрозольное нанесение

Аэрозольное нанесение представляет собой метод, применимый для подложек больших площадей, поэтому в первую очередь он должен обеспечивать равномерность покрытия. На это, в свою очередь, влияют: вязкость раствора, давление газа, вид газа, диаметр сопла, расстояние до подложки, температура подложки.

Для достижения необходимой вязкости и степени диспергирования является использование растворов, содержащих полимерные диспергаторы Solsperse 46000 (1,5 мас. %) (Lubrizol), и смачивающих агентов Byk 348 (0,2 мас. %). Это позволяет пропускать растворы через 0,45 мкм ПВДФ фильтры. Вязкость используемых чернил 1-7 сР.

Размер сопел разнится от единиц до десятков микрон для аэрозольной печати.

Расстояние колеблется от сотен микрон до миллиметров, также играет значение частота пульсации, которая идет в порядках периодов 1-5 мкс.

Наиболее распространенная система Fujifilm-Dimatix. Размер сопел - 22 мкм, расстояние - 250 мкм, размер капель - 20 микрон, распыление на капли с объемом одной капли порядка пикалитров, с плотность капель 500-600 точек на 1 см2.

Температура подложек подбирается из диапазона 70-150°C.

Газ-азот, для предотвращения насыщения дисперсии кислородом.

Для снижения электросопротивления покрытия наносят дополнительный слой, содержащий оксида олова (IV), методом химического парофазного осаждения при атмосферном давлении (APCVD) с последующей термической обработкой в кислород содержащей среде. Таким образом, получены покрытия с использованием УНЧ, УНВ и УНТ и оксида олова (IV).

По данным сканирующей электронной микроскопии (рис. 6) на поверхности всех образцов УНЧ образовалось покрытие с оксидом олова (IV), состоящего из хорошо ограненных частиц размером от 150 до 300 нм. На всех полученных образцах покрытий наблюдаются пустоты, в то время как на образце-свидетеле (образец без покрытия наноуглеродными материалами - УНМ) можно наблюдать равномерное сплошное покрытие.

На поверхности образцов покрытий на основе УНВ-SnO2 наблюдается поликристаллическое покрытие с оксидом олова (IV), целиком закрывающее предыдущий слой углеродных наноструктур. Однако в покрытии наблюдаются разрывы, а образец-свидетель, также как и в случае с УНЧ, имеет сплошное покрытие оксидом олова (IV).

Атомно-силовая микроскопия (рис. 7) в целом подтверждает результаты сканирующей электронной микроскопии, средняя шероховатость полученных покрытий составляет примерно 25-27 нм.

Согласно данным рентгеновской дифракции (рис. 8) на всех изученных образцах синтезировано покрытие оксид олова (IV), по количеству и положению рефлексов соответствующее касситериту (ICDD 41-1445).

Спектроскопия образца с покрытием УНЧ-SnO2 показывает увеличение поглощения в области ближнего УФ- и видимого диапазонов спектра, а также в ближнем ИК-диапазоне спектра вплоть до 800 нм, далее светопропускание становится аналогичным светопропусканию образца до нанесения диоксида олова и составляет 75%. Аналогичный характер имеет и спектр образца УНВ-SnO2, при этом максимальное светопропускание 90%, соответствующее образцу без покрытия SnO2, достигается только при 1100 нм.

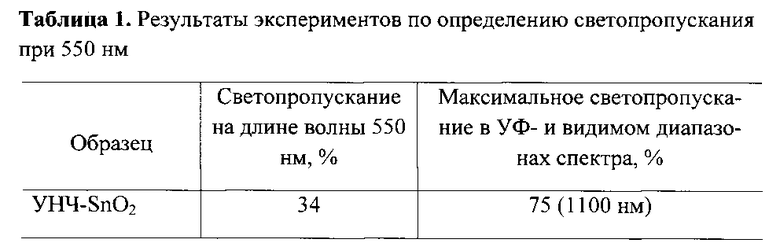

Данные по светопропусканию (рис. 9) при 550 нм (соответствует максимуму в спектре солнечного излучения) представлены в табл. 1.

Таблица 1 иллюстрирует высокое светопропускание изготовленных образцов с электропроводящим покрытием из УНМ.

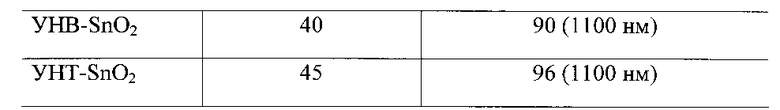

Результаты измерения поверхностного электросопротивления образцов с покрытием из оксида олова (IV) представлены в табл. 2. Наименьшим электросопротивлением обладает образец УНТ-SnO2.

Таким образом, удалось получить покрытие для фотовольтаической ячейки с очень низким электросопротивлением с сохранением высокой степени светопропускания. При этом наименьшим электросопротивлением (86 Ом/квадрат) обладает образец, изготовленный при нанесении слоя с оксидом олова (IV) на стекло со слоем углеродных нанотрубок, нанесенных из предварительно подготовленной суспензии УНТ.

Покрытие с низким электросопротивлением позволяет расширить арсенал покрытий для фотоальтаической ячейки, обеспечивает высокие функциональные возможности и широкие перспективы его использования.

Такое покрытие используют в производстве солнечных батарей, а на его основе могут быть разработаны и изготовлены измерители интенсивности излучения, которые позволят проводить измерения интенсивности излучения в ультрафиолетовой (УФ), видимой и в ближней инфракрасной (ИК) областях. Ввиду высокой электропроводности и низкой стоимости углеродных наноматериалов, покрытия, изготовленные на их основе, найдут широкое применение в медицине, в экологии и сельском хозяйстве.

СПИСОК ЛИТЕРАТУРЫ

1. Wu Z.C., Chen Z.H., Du X et al. Transparent, conductive carbon nanotube films // Science. 2004. 305. P. 1273-1276.

2. Rahy A., Bajaj P., Musselman I.H. et al. Coating of carbon nanotubes on flexible substrate and its adhesion study // Appl. Surf. Sci. 2009. V. 255. N 15. P. 7084-7089.

3. Hecht D.S., Hu L.В., Irvin G. Emerging transparent electrodes based on thin films of carbon nanotubes, graphene, and metallic nanostructures // Adv. Mater. 2011. N 3(13). P. 482-513.

4. Wang Q., Moriyama H. Carbon Nanotubes. Synthesis Characterization Applications: online ed. / ed. S. Yellampalli. Vienna, 2011.

5. Meitl M.A., Zhou Y., Gaur A. et al. Solution casting and transfer printing single-walled carbon nanotube films // Nano Lett. 2004. N 4(9). P. 1643-1647.

6. Geng H.Z., Kim К.K., So K.P. et al. Effect of acid treatment on carbon nanotube-based flexible transparent conducting films // J. Am. Chem. Soc. 2007. V. 129. N25. P. 7758-7759.

7. Abdelhalim A., Abdellah A., Scarpa G., Lugli P. Fabrication of carbon nanotube thin films on flexible substrates by spray deposition and transfer printing // Carbon. 2013. V. 61. P. 72.

8. Mirri F., Ma A. W. K., Hsu T.T. et al. High performance carbon nanotube transparent conductive films by scalable dip coating // ACS Nano. 2012. N 6(11). P. 9737-9744.

9. Beecher P., Servati P., Rozhin A. et al. Inkjet printing of carbon nanotube thin film transistors // J. Appl. Phys. 2007. V. 102. N 4. P. 043710-043717.

10. Mei X.G., Ouyang J.Y. Highly conductive and transparent single-walled carbon nanotube thin films fabricated by gel coating // J. Mater. Chem. 2011. V. 21. N44. P. 17842-7849.

11. Simmons T.J., Maeda N., Miao J. et al. Self-assembly of carbon nanotube films from room temperature ionic liquids // Carbon. 2013. V. 58. P. 226-231.

12. Unidym: Flexible and printable transparent carbon nanotube films for device applications // IWFPE, 2009.

13. Park Y.В., Gruner G., Gand I., Drzaic P. Integration of Carbon Nanotube Transparent Electrodes into Display Applications // Late-News Paper. SID 08 DIGEST, 2008. P. 537-540.

14. Yan Meng, Xiao-Bing Xu, Ни Li et al. Optimisation of carbon nanotube ink for large area transparent conducting films fabricated by controllable rod-coating method // Carbon. 2014. V. 70. P. 103-110.

15. Патент RU 2480405 Углеродный наноструктурный материал и способ его получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонких слоёв оксида графена с формированием подслоя из углеродных нанотрубок | 2018 |

|

RU2693733C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ С НАНЕСЁННЫМ ДИОКСИДОМ КРЕМНИЯ | 2012 |

|

RU2516409C2 |

| Оптическое покрытие на основе ITO пленок с осажденными углеродными нанотрубками | 2022 |

|

RU2801791C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2013 |

|

RU2548083C2 |

| ТОНКОПЛЕНОЧНЫЙ ГИБРИДНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2694113C2 |

| Способ получения дисперсий углеродных наноматериалов | 2016 |

|

RU2618881C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2010 |

|

RU2434085C1 |

| ДИСПЕРСИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2011 |

|

RU2494961C2 |

| Газочувствительный композит и способ его изготовления | 2018 |

|

RU2688742C1 |

| СПОСОБ ОЗОНИРОВАНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2013 |

|

RU2569096C2 |

Использование: для изготовления покрытия фотовольтаической ячейки. Сущность изобретения заключается в том, что покрытие для фотовольтаической ячейки выполнено в виде слоев толщиной 10-100 нм из углеродных наноматериалов и оксида олова (IV). Технический результат: обеспечение возможности расширения арсенала покрытий для фотовольтаической ячейки с низким электросопротивлением при относительно высоком светопропускании. 2 н. и 12 з.п. ф-лы, 11 ил., 2 табл.

1. Покрытие для фотовольтаической ячейки, выполненное в виде слоев толщиной 10-100 нм из углеродных наноматериалов и оксида олова (IV).

2. Покрытие по п. 1, отличающееся тем, что слой из углеродных наноматериалов получают путем аэрозольного напыления из суспензии наноуглеродного материала.

3. Покрытие по п. 1, отличающееся тем, что слой из углеродных наноматериалов получают путем центрифугирования из суспензии наноуглеродного материала.

4. Покрытие по п. 1, отличающееся тем, что в качестве углеродных наноматериалов применяют углеродные нанотрубки.

5. Покрытие по п. 4, отличающееся тем, что углеродные нанотрубки получают путем газофазного синтеза на катализаторах, содержащих соединения кобальта и молибдена.

6. Покрытие по п. 1, отличающееся тем, что в качестве углеродных наноматериалов применяют углеродные наночешуйки.

7. Покрытие по п. 6, отличающееся тем, что углеродные наночешуйки получают путем газофазного синтеза на катализаторах, содержащих соединения магния.

8. Способ изготовления покрытия для фотовольтаической ячейки, включающий приготовление суспензии, состоящей из углеродных наноматериалов, диспергирование приготовленной суспензии с последующим нанесением на подготовленную подложку методом, позволяющим создавать слой толщиной 10-100 нм, сушку в инертной атмосфере или под вакуумом, нанесение слоя, содержащего оксид олова (IV).

9. Способ по п. 8, отличающийся тем, что слой, содержащий оксид олова (IV) наносят путем магнетронного распыления.

10. Способ по п. 8, отличающийся тем, что слой, содержащий оксид олова (IV) наносят путем аэрозольного распыления подготовленной суспензии, состоящей из органических соединений олова, с последующей термической обработкой в кислород содержащей среде.

11. Способ по п. 8, отличающийся тем, что в качестве углеродных наноматериалов используют углеродные нанотрубки.

12. Способ по п. 11, отличающийся тем, что углеродные нанотрубки получают путем газофазного синтеза на катализаторах, содержащих соединения кобальта и молибдена.

13. Способ по п. 8, отличающийся тем, что в качестве углеродных наноматериалов используют углеродные наночешуйки.

14. Способ по п. 13, отличающийся тем, что углеродные наночешуйки получают путем газофазного синтеза на катализаторах, содержащих соединения магния.

| WO 2009141595 A2, 26.11.2009 | |||

| ФОТОВОЛЬТАИЧЕСКАЯ СТРУКТУРА | 2013 |

|

RU2532857C1 |

| US 20130153012 A1, 20.06.2013 | |||

| WO 2014147555 A2, 25.09.2014 | |||

| СПОСОБ СОЗДАНИЯ ФОТОВОЛЬТАИЧЕСКИХ ЯЧЕЕК НА ОСНОВЕ ГИБРИДНОГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2532690C1 |

| WO 2012015392 A1, 02.02.2012. | |||

Авторы

Даты

2016-03-10—Публикация

2014-12-18—Подача