Изобретение относится к области переработки резинотехнических отходов (РТО) с комплексным подходом процесса их пиролиза с выделением метано-водородной газовой смеси при пиролизе, дистилляции сконденсированной части тяжелых углеводородов С5-С12 из газовой части с получением ценных продуктов, газификации твердого остатка в углекислотной среде при одновременной его активации с получением углеродных сорбентов различного назначения и оксида углерода (II) и может быть использовано при переработке производственных углеводородных твердых отходов различного назначения.

Известен «Способ термической переработки изношенных шин» (RU 2139187 по кл. МПК B29 B17/00, F23 G7/12, C08 J11/16, 11/20 https://www1.fips.ru/publication-web/classification/mpk?view=detail&edition=2018&symbol=F23Gот 24.10.1997 г.). Способ включает загрузку шин в реактор, пиролиз материала с последующим разделением продуктов пиролиза и выгрузку твердого остатка, пиролиз проводят при 550-800°С в среде восстановительного газа при его соотношении к материалу 0,20-0,45:1. Для улучшения качества техуглерода (сажи) при окончании пиролиза шин подают перегретый пар при 250-500°С в соотношении 0,03-0,12:1 к загружаемому материалу. Восстановительный газ получают методом неполного сжигания углеводородов (α = 0,4 - 0,85). В качестве углеводородов могут быть использованы: метан, газы нефтепереработки и газы от реакции пиролиза (рецикл).

Недостатками известного способа являются низкое качество твердого остатка техуглерода (сажи), использование жидких продуктов С5 - С12 только как жидкое топливо, многокомпонентный и неконтролируемый состав восстановительного газа (газифицирующего агента) не позволяет получить пиролизный газ для прямого использования или переработки, снижение экономических показателей процесса, негативное влияние на окружающую среду.

Наиболее близким к заявленному изобретению является известный «Способ термической переработки изношенных шин и резинотехнических изделий» (RU 2339510 по кл. МПК B29B 17/00 от 10.04.2007 г.), включающий пиролиз шин в реакторе при температуре 200-500°С, разделение продуктов пиролиза в аппарате разделения, при котором продукты пиролиза - газообразные углеводороды от C1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала. В качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза. Давление рециркуляционных газов, подаваемых в нижнюю часть реактора, периодически изменяют во времени, а давление отвода продуктов пиролиза из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе.

Недостатками данного изобретения являются низкое качество техуглерода (сажи) за счет подачи рециркуляционных газов С1-С4 для пиролиза снизу вверх в кольцевом пространстве между стенкой реактора и внутренним теплообменником, не обеспечивает полностью равномерного распределения по горизонтальным сечениям реактора, в связи с чем, не все частицы резиновой крошки достигают полного выхода летучих веществ, усложнение процесса управления пиролиза за счет использования ряда технических устройств, не приведенный в патенте состав жидких углеводородов от C5 до С12, идущих на переработку, не позволяет оценить ценность получаемых продуктов для определения экономической эффективности известного способа.

Технический результат заявляемого изобретения - повышение качества твердого остатка для получения эффективных сорбентов различного назначения путем газификации (углекислотной активации), обеспечение образования метано-водородной газовой смеси при пиролизе, оксида углерода (II) при газификации твердого остатка и получение веществ Д-Лимонена и о-Цимена путем дистилляции из сконденсированной части тяжелых углеводородов С5-С12 продуктов пиролиза, снижение выбросов загрязняющих веществ, повышение экономических показателей процесса пиролиза.

Технический результат достигается тем, что в предлагаемом способе применена комплексная (логическая) переработка РТО, включающая пиролиз шин в реакторе шахтного типа при температуре 550-700°С до окончания выделения летучих, охлаждение газообразных продуктов пиролиза, разделение этих продуктов в газожидкостном сепараторе на метано-водородную газовую смесь и часть тяжелых углеводородов С5-С12, разделяемых путем дистилляции на ценные компоненты Д-Лимонен и о-Цимен, последующую углекислотную газификацию твердого остатка для получения сорбентов различного назначения, процесса использования оксида углерода(II), образуемого при газификации твердого остатка. Процесс включает в себя логическую, непрерывно следующую за стадией пиролиза, в процессе которого происходит выход летучих веществ с образованием в составе сконденсированной фазы С5-С12 ценных продуктов и в составе неконденсированной фазы - метано-водородной газовой смеси с содержанием этих компонентов до 90-95% близкой к равному соотношению и частичном использовании ее для сжигания и тем самым поддержания температуры процесса пиролиза, а также использования в газотурбинной или газо - поршневой установке для получения электрической энергии, стадию углекислотной газификации (активации) для получения эффективных сорбентов различного назначения и одновременного образования оксида углерода (II), направляемого на каталитическую паровую конверсию с получением водорода и углекислоты, возвращаемой в рецикл для осуществления углекислотной газификации.

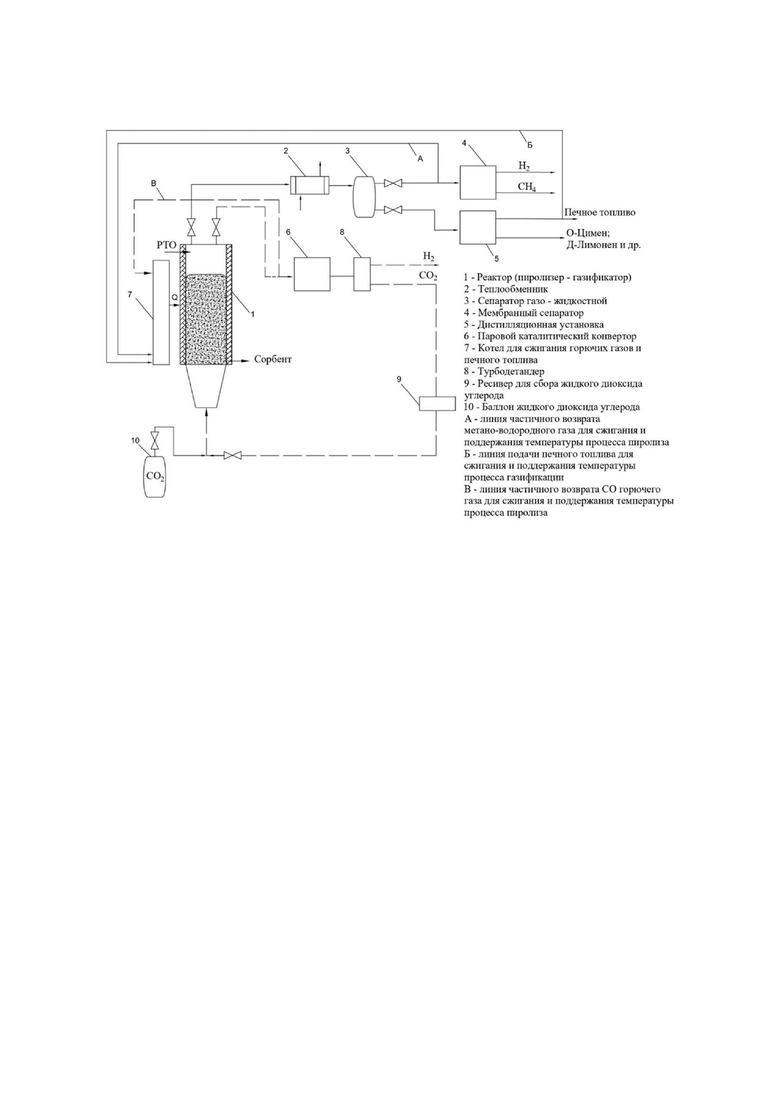

Изобретение поясняется чертежом, где показан принцип работы переработки РТО, в которой осуществляется процесс пиролиза, углекислотной газификации твердого остатка пиролиза до получения сорбентов различного назначения, дистилляция сконденсированной части С5-С12 на ценные компоненты Д-Лимонен и о-Цимен, разделение метано-водородной смеси на чистые компоненты по мембранной технологии, каталитическая паровая конверсия СО с получением водорода и СО2 с возвратом его в рецикл на газификацию.

Установка содержит: 1 - реактор (пиролизер - газификатор), 2 - теплообменник, 3 - сепаратор газо-жидкостной, 4 - мембранный сепаратор, 5 - дистилляционная установка, 6 - паровой каталитический конвертор, 7 - котел для сжигания горючих газов и печного топлива, 8 - турбодетандер, 9 - ресивер для сбора жидкого диоксида углерода, 10 - баллон жидкого диоксида углерода, А - линия частичного возврата метано-водородного газа для сжигания и поддержания температуры процесса пиролиза, Б - линия подачи печного топлива для сжигания и поддержания температуры процесса газификации, В - линия частичного возврата СО горючего газа для сжигания и поддержания температуры процесса пиролиза.

Способ осуществляется следующим образом.

Полученный гранулят при измельчении РТО загружают в реактор (1), где его нагревают со скоростью 9-12,5°С/мин до заданной температуры 550-700°С без доступа воздуха и выдерживают заданное время (по выходу летучих) при этой температуре. Продукты пиролиза выводят из верхней части реактора (1) и подают в теплообменный аппарат (2), в котором при охлаждении до 20 - 25°С из углеводородных пиролизных газов образуется конденсированная часть состава С5-С12 (жидкая фаза) и неконденсируемая фаза, состоящая из  и

и  . до 90-95%, близким к равному соотношению. После отделения в сепараторе (3) неконденсируемой газовой смеси посредством мембранной технологии (4) получают водород

. до 90-95%, близким к равному соотношению. После отделения в сепараторе (3) неконденсируемой газовой смеси посредством мембранной технологии (4) получают водород  и метан

и метан  при этом часть метано-водородной смеси направляют для сжигания в котел (7) по линии А для получения дымовых газов, участвующих в обогреве реактора (1) для поддержания эндотермического процесса. Из жидкой фазы углеводородов путем дистилляции (5) выделяют ценные продукты Д-Лимонен и о-Цимен. Оставшийся кубовый остаток с температурой кипения выше 200°С частично используют, направляя его по линии Б в котел (7), из которого дымовые газы направляют на поддержание заданной температуры процесса газификации в реакторе (1).

при этом часть метано-водородной смеси направляют для сжигания в котел (7) по линии А для получения дымовых газов, участвующих в обогреве реактора (1) для поддержания эндотермического процесса. Из жидкой фазы углеводородов путем дистилляции (5) выделяют ценные продукты Д-Лимонен и о-Цимен. Оставшийся кубовый остаток с температурой кипения выше 200°С частично используют, направляя его по линии Б в котел (7), из которого дымовые газы направляют на поддержание заданной температуры процесса газификации в реакторе (1).

После окончания стадии пиролиза гранулята РТО (прекращение выхода летучих компонентов) следует стадия активации твердого остатка для получения углеродных сорбентов различного назначения в процессе газификации. При сжигании в котле (7) газообразных продуктов по линии А и тяжелых углеводородов с температурой кипения выше 200°С по линии Б твердый остаток процесса пиролиза подвергают нагреву до температуры 940-1000°С при дискретности 20°С в зависимости от назначения получаемого сорбента и включают подачу углекислоты из баллона углекислотного газа (10). В процессе углекислотной газификации по реакции Будуара образуется оксид углерода (II) более 80% об. Часть высококалорийного газа СО отправляют в котел (7) для получения дымовых газов высокой температуры, участвующих в процессе обеспечения температуры процесса пиролиза и газификации, а оставшуюся часть подвергают в конверторе (6) паровой каталитической конверсии с получением Н2 и СО2. При охлаждении газовой смеси в турбодетандере (8) СО2 переходит в жидкое состояние и направляется в ресивер (9) для сбора углекислоты для включения ее в рецикл стадии газификации.

Температура процесса активации определяет концентрацию полярных, неполярных и других групп на углеродном сорбенте, удельную поверхность, объем и размер пор, а также сорбционную активность по йоду и метиленовому голубому. Полученные сорбенты имеют привлекательную стоимость для индустриальных партнеров и конкурентоспособность. Диверсификация различных востребованных рынком сорбентов обуславливает причину вывода энергетически затратных способов пиролиза и газификации в один из экономически выгодных комплексных подходов реализации предлагаемого способа.

При проведении углекислотной газификации по реакции Будуара образуется оксид углерода (II), который востребован в химической промышленности, например, при производстве карбамида. В предлагаемом способе оксид углерода (II) направляют на каталитическую паровую конверсию с получением водорода и оксида углерода (IV) по известной реакции. При охлаждении полученной газовой смеси в турбодетандерной установке СО2 переводят в жидкое состояние и направляют в ресивер, а водород используют на модульных автомобильных заправках. Жидкую углекислоту направляют в рецикл для проведения углекислотной газификации. Предлагаемый способ переработки РТО способствует снижению экологического воздействия на окружающую среду углекислого газа (СО2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА, ТЕХНИЧЕСКОГО ВОДОРОДА И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ БИОМАССЫ | 2008 |

|

RU2359007C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| Установка для получения водорода путем термического разложения метана в реакторе с газовым нагревом | 2022 |

|

RU2800547C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

Изобретение относится к области переработки резинотехнических отходов (РТО) с комплексным подходом процесса пиролиза и может быть использовано при переработке производственных углеводородных твердых отходов различного назначения. Способ комплексной логической переработки осуществляется в реакторе шахтного типа при нагреве измельченной резины в виде гранул со скоростью нагрева 9-12,5°С/мин до температуры 550-700°С без доступа воздуха и поддержании этой температуры до окончания выхода летучих веществ, при этом образуется метано-водородная газовая смесь с содержанием этих компонентов до 90-95%, которую методом мембранной технологии можно разделить на чистые компоненты и/или использовать в дальнейшем на модульных водородных и метановых заправочных станциях, а также частично направлять в качестве топлива для поддержания эндотермического процесса пиролиза. Метано-водородная смесь может быть использована, предпочтительно, для производства электроэнергии в газотурбинной или газопоршневой установке. Процесс подвода теплоты осуществляют аллотермическим способом через стенку реактора. При пиролизе для обогрева реактора используют дымовой газ с температурой 900-950°С при сжигании части метано-водородной смеси. В сконденсированной фазе тяжелых углеводородов процесса пиролиза С5-С12 в существенном количестве присутствуют ценные вещества, например Д-Лимонен, о-Цимен и др., которые путем дистилляции выделяют как высокомаржинальные продукты. Оставшаяся после дистилляции тяжелая фракция углеводородов с температурой кипения выше 200°С может быть использована для получения дымовых газов с температурой 1100-1200°С, направляемых в рубашку обогрева реактора для поддержания температуры проведения процесса активации твердого углеродного остатка углекислотной газификацией при температуре от 940 до 1000°С с целью получения углеродных сорбентов различного назначения. При проведении углекислотной газификации образуется оксид углерода (II), который направляют для производства карбамида или на каталитическую паровую конверсию с получением водорода и оксида углерода (IV). При охлаждении полученной газовой смеси СО2 переводят в жидкое состояние и направляют в ресивер, а водород используют на модульных автомобильных заправочных станциях. Жидкую углекислоту направляют в рецикл для проведения углекислотной газификации. Технический результат заявляемого изобретения - повышение качества твердого остатка, снижение выбросов загрязняющих веществ. 1 ил.

Способ термической переработки резинотехнических отходов (РТО), включающий пиролиз шин в реакторе при температуре 200-500°С, разделение продуктов пиролиза в аппарате разделения, при котором продукты пиролиза – газообразные углеводороды C1-С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, отличающийся тем, что является комплексным логическим, включающим в себя непрерывно следующую за стадией пиролиза, в процессе которого происходит выход летучих веществ с образованием в составе сконденсированной части тяжелых углеводородов С5-С12 ценных продуктов, включая Д-Лимонен, о-Цимен, выделяемых в процессе их дистилляции, а в составе неконденсированной фазы – метано-водородной газовой смеси 90-95 %, и частичном использовании как ее, так и оставшейся тяжелой фракции углеводородов после дистилляции с температурой кипения выше 200°С для сжигания и тем самым поддержания температуры процесса пиролиза и газификации, а также использования метано-водородной смеси, предпочтительно, в газотурбинной или газопоршневой установке для получения электрической энергии, стадию углекислотной газификации при температуре от 940 до 1000°С для получения сорбентов и одновременного образования оксида углерода (II), направляемого на каталитическую паровую конверсию с получением водорода и углекислоты, возвращаемой после её ожижения при охлаждении в рецикл для осуществления углекислотной газификации.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2339510C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗОЛИРОВАНИЯ ЛЕГКОПЛАВКИХ ПРОБОК ОТ НАГРЕВАНИЯ ПАРОМ В СПРИНКЛЕРНЫХ УСТАНОВКАХ | 1927 |

|

SU13123A1 |

| Способ изготовления ферритов | 1976 |

|

SU589077A1 |

| WO 1996000265 A1, 04.01.1996. | |||

Авторы

Даты

2022-10-04—Публикация

2021-11-16—Подача