Изобретение относится к термическому пиролизу и может быть использовано при утилизации шин и резинотехнических изделий (РТИ).

Известен способ термической переработки изношенных шин в среде рециркулируемых газов, получаемых при проведении процесса. Реакция пиролиза шин идет при 200-500°С в течение 3-6 часов. Данным способом получают жидкую фракцию с удельным весом 0,927, которая содержит большое количество тяжелых углеводородов, что затрудняет ее дальнейшую переработку (авторское свидетельство НРБ 19857, кл. В29Н 19/00, опубл. 15.12.1980).

Известен способ термической переработки изношенных шин и резинотехнических изделий (патент РФ №2248881 С2, кл. В29В 17/00, F23G 7/12, С08J 11/16, С10G 1/10 // B29К 105:06, опубл. 27.03. 2005, бюл. №9) в среде рециркулирующих газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза - газообразные углеводороды от С1 до С4 - из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза.

Однако этот способ имеет большую длительность переработки изделий из-за длительности пиролиза в аппарате разделения, связанную с недостаточно эффективным взаимодействием рециркуляционных газов пиролиза в реакторе с перерабатываемым материалом в виде крошки изношенных шин или РТИ.

Технический результат изобретения - повышение взаимодействия рециркуляционных газов пиролиза в реакторе с перерабатываемым материалом в виде крошки изношенных шин или РТИ за счет подвода в нижнюю часть реактора рециркуляционных газов, давление которых периодически изменяется во времени, а давление отвода продуктов пиролиза из верхней части реактора поддерживается постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе.

Поставленная задача решается тем, что в способе термической переработки изделий изношенных шин и резинотехнических изделий в среде рециркулирующих газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза - газообразные углеводороды от C1 до С4 - из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза, в нижнюю часть реактора подводят рециркуляционные газы, давление которых периодически изменяют во времени, а давление отвода дымовых газов из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе.

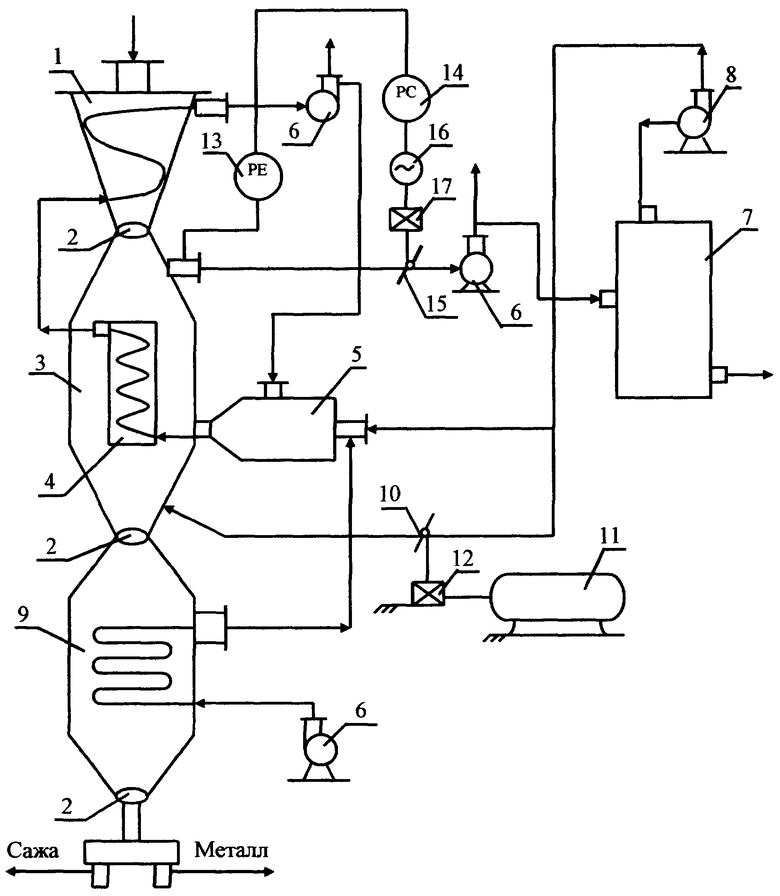

На чертеже схематично изображена установка для проведения способа термической переработки изделий изношенных шин и резинотехнических изделий. Установка содержит бункер 1, питатели 2, реактор 3, теплообменник 4, топку 5, воздухо- и газодувки 6, аппарат разделения (конденсатор или отпарная колонна) 7, нагнетатель 8, бункер 9, заслонка регулирующая 10, 17, редуктор механический 11, 16, электродвигатель 12, датчик давления дымовых газов в верхней части реактора и выходном газоходе 13, регулятор давления 14, электрический исполнительный механизм 15.

Способ осуществляется следующим образом.

Измельченные изношенные шины или РТИ загружают в бункер 1, обогреваемый продуктами горения, где их нагревают до температуры 180-200°С, и через герметичный питатель 2 направляют в реактор 3. В реакторе 3 крошку нагревают за счет тепла продуктов сгорания, проходящих через теплообменник 4, и за счет рециркулируемых газов, подаваемых в нижнюю часть реактора 3, в соотношении (0,3-0,5):1 к материалу. В качестве топлива для получения продуктов сгорания, поступающих из топки 5 в теплообменник 4, используют газообразные углеводороды или тяжелую фракцию жидких углеводородов, полученных при разложении шин. Продукты пиролиза (пары углеводородов и углеводородные газы) выводят из верхней части реактора 3 и при температуре 230-280°С подают газодувкой 6 в аппарат разделения 7, где газообразные углеводороды от C1 до С4 подают нагнетателем 8 в нижнюю часть реактора 3, а жидкие углеводороды от C5 до С14 идут на переработку. Газообразные углеводороды, подаваемые нагнетателем 8, в нижнюю часть реактора 3 проходят через регулирующую заслонку 10, которая непрерывно вращается от электродвигателя 11 через механический редуктор 12. Диаметр заслонки выполнен меньше диаметра трубопровода, на котором она установлена, а поэтому заслонка при непрерывном вращении полностью не перекрывает проходное сечение, а только изменяет это проходное сечение от минимального до максимального значения, изменяя расход газообразных углеводородов. На линии отвода продуктов пиролиза из верхней части реактора 3 газодувкой 6 установлен датчик давления 13 с регулятором давления 14, который с помощью регулирующей заслонки 15, приводимой в движение исполнительным механизмом 16 через редуктор 17, поддерживает (регулирует) давление продуктов пиролиза в верхней части реактора 3 постоянным. Твердые продукты, содержащие углеродную сажу, металл, минеральные составляющие резиновых смесей (двуокись цинка, мел, серу и др.), охлаждают рециркулируемыми газообразными углеводородами в нижней части реактора 3 и выводят в охлаждаемый воздухом бункер 9, а из бункера 9 через герметичный питатель 2 материал поступает на разделение остатка на трехуглерод с минеральными составляющими и металл. Нагретый воздух, подаваемый воздуходувкой 6 после охлаждения бункера 9, подают в топку 5 на горение топлива. Из топки 5 дымовые газы с температурой до 500°С проходят через теплообменник 4, расположенный внутри реактора, где через стенку нагревают рециркулируемые газы и перерабатываемый материал, из теплообменника 4 дымовые газы поступают в обогреваемый бункер 1 и нагревают измельченный материал. Часть дымовых газов выбрасывается в атмосферу, другая часть идет в топку 5 на разбавление продуктов горения.

В реакторе 3 сверху вниз перемещается материал в виде крошки изношенных шин или РТИ, а снизу вверх перемещаются рециркуляционные газы. Перемещение газов вверх через материал в реакторе не может быть полностью распределенным по горизонтальным сечениям реактора. Газы создают меандровые «ручейки» газа, перемещающегося снизу вверх. Но между этими ручейками газа находятся пористые объемы материала с поровым давлением, в которых, например, имеются каналы, расположенные горизонтально, и эти горизонтальные каналы соединяются с газовым пространством в рассматриваемых объемах (порах) материала. Во время пиролиза материала в реакторе и при непрерывном перемещении газов снизу вверх газы в рассмотренных выше объемах (в порах) остаются неподвижными до тех пор, пока этот объем материала не разрушится из-за воздействия вертикальных потоков газа. Чтобы газы из замкнутых объемов (пор) материала в реакторе приобрели движение при пиролизе, необходимо периодически изменять давление газов в каждой точке обрабатываемого материала путем изменения давления газов, подаваемых в нижнюю часть реактора. В результате этого давление в каждой точке вертикального «ручейка» газа непрерывно изменяется и создаются горизонтальные «ручейки» газа между вертикальными ручейками газа и горизонтальными ручейками из пор (или в поры), то есть «ручейки газа», изменяющиеся по направлении на 180 градусов, при каждом периоде изменений давления рециркуляционных газов, подаваемых в нижнюю часть реактора 3. Период изменения давления рециркуляционных газов, подаваемых в нижнюю часть реактора, находится в пределах 1-3 минуты. Амплитуда периодических колебаний давления составляет (20-40)% от номинального значения давления рециркуляционных газов, подаваемых газодувкой 8 в нижнюю часть реактора.

О подобных явлениях влияния внешних факторов (например, землетрясений) на поровое давление в различных подпочвенных отложениях, через которые проходят скважины (и на уровень воды в скважинах), отмечается в статье: Болдина С.В., Копылова Г.Н. «Гидрогеодинамические эффекты землетрясений в системе скважина-резервуар (на примере скважины Ю3-5, Камчатка)». Материалы ежегодной конференции КС и ГИК, П.-Камчатский, 2006 г., стр.122-130.

О влиянии периодических колебаний давления на протекание технологических процессов отмечается, например, в статье: Бардин Г.Г., Богородская М.А., Хорошилов А.В. «Влияние периодических колебаний давления на эффективность процесса ректификации». Труды научных сессий МИФИ. Научная сессия МИФИ-2005. Ч.24. Научно-техническая конференция. Научно-инновационное сотрудничество. Перспективные технологии и специальные материалы на основе достижений атомной промышленности и науки, стр.16-17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2391205C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2248881C2 |

| Способ комплексной переработки резинотехнических отходов | 2021 |

|

RU2780839C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2391359C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2003 |

|

RU2248880C1 |

| Способ утилизации изношенных автомобильных шин | 2023 |

|

RU2823671C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И/ИЛИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361731C1 |

Изобретение относится к термическому пиролизу и используется при утилизации шин и резинотехнических изделий. Способ термической переработки изношенных шин и резинотехнических изделий в среде рециркулирующих газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза - газообразные углеводороды от C1 до С4 - из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала. В качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза. Давление рециркуляционных газов, подаваемых в нижнюю часть реактора, периодически изменяют во времени, а давление отвода продуктов пиролиза из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе. Изобретение позволяет повысить взаимодействие рециркуляционных газов пиролиза в реакторе с перерабатываемым материалом в виде крошки изношенных шин или резинотехнических изделий, что обеспечивает снижение длительности переработки изделий и улучшение качества переработки. 1 ил.

Способ термической переработки изношенных шин и резинотехнических изделий в среде рециркулирующих газов пиролиза в реакторе при температуре 200-500°С, с разделением продуктов пиролиза посредством аппарата разделения, при котором продукты пиролиза газообразные углеводороды от С1 до С4 из аппарата разделения подают в нижнюю часть реактора, а выходящие из топки реактора дымовые газы пропускают через теплообменник, расположенный внутри реактора, для нагрева рециркулируемых газов и перерабатываемого материала и при этом подают в бункер для нагрева находящегося в нем измельченного материала, а в качестве топлива для получения продуктов сгорания используют газообразные или жидкие углеводороды пиролиза, отличающийся тем, что давление рециркуляционных газов, подаваемых в нижнюю часть реактора, периодически изменяют во времени, а давление отвода продуктов пиролиза из верхней части реактора поддерживают постоянным, что обеспечивает периодическое изменение порового давления в каждой точке перерабатываемого материала при пиролизе в реакторе.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2248881C2 |

| Способ перестройки железнодорожных линий | 1938 |

|

SU54376A1 |

| RU 2001923 С1, 30.10.1993 | |||

| СПОСОБ БИОЛОГИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU379621A1 |

| WO 9600265 А, 04.01.1996 | |||

| JP 58016117 А, 29.01.1983. | |||

Авторы

Даты

2008-11-27—Публикация

2007-04-10—Подача