Область техники

Изобретение относится к области исследования свойств материалов, а именно к неразрушающему контролю микроструктуры металла и может быть использовано, в частности, для оценки состояния структуры металла элементов трубопроводов, изготовленных методом электрошлаковой выплавки из стали 15Х1М1Ф-Ш, на тепловых электростанциях в условиях эксплуатации.

Уровень техники

Обеспечение достоверной оценки результатов металлографического контроля металла трубопроводов можно достичь лишь при условии качественной подготовки шлифа на поверхности трубопровода.

Известен принятый в качестве прототипа патентуемого изобретения способ неразрушающего контроля микроструктуры металла, включающий: несколько стадий механического шлифования и полирования исследуемой металлической поверхности; многократное химическое травление реактивом, в состав которого входят: 4 мл азотной кислоты HNO3 и 100 мл этилового спирта С2Н5(ОН), и полирование исследуемой металлической поверхности; изучение микроструктуры металла полученного шлифа с помощью оптического микроскопа (ОСТ 34-70-690-96 «Металл паросилового оборудования электростанций. Методы металлографического анализа в условиях эксплуатации», дата введения: 01.07.1997 г. (далее - [1])).

Значительные трудности вызывает подготовка шлифа на металле элементов трубопроводов, изготовленных методом электрошлаковой выплавки из стали 15Х1М1Ф-Ш.

Основной недостаток известного из [1] способа неразрушающего контроля микроструктуры металла заключается в том, что используемый в [1] состав реактива для химического травления металла не позволяет получить удовлетворительное качество шлифа для стали 15Х1М1Ф-Ш по причине недостаточной степени выявления границ в литой дендритной структуре вышеуказанной стали. Кроме того, в составе рекомендуемого реактива используется азотная кислота HNO3, которая при травлении часто образует окисные пленки, препятствующие четкому выявлению структуры (В.Ф. Грабин, А.В. Денисенко. Д.П. Новикова, В.А. Сидляренко. Реактивы для выявления макро- и микроструктур сварных соединений сталей и сплавов. Киев: Наук, думка, 1977 [2]).

Дополнительный недостаток известного из [1] способа неразрушающего контроля микроструктуры металла заключается в том, что при применении данного способа в процессе приготовления шлифа для металлографического анализа на поверхности металла на трубопроводах тепловых электростанций отсутствует возможность организовать в рабочей зоне контроль за содержанием вредных веществ в воздухе согласно требованиям ГОСТ 12.1.005 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны» [3]. Входящие в состав применяемого для травления реактива в [1] компоненты имеют 3 класс опасности в соответствии с ГОСТ 32419 «Классификация опасности химической продукции. Общие требования» [4]. Общее время многократного химического травления поверхности металла ватным тампоном может достигать 10 минут, в течение которых испарения вредных веществ с открытой поверхности тампона могут превышать предельно допустимые концентрации.

Раскрытие изобретения

Задачей, на решение которой направлено патентуемое изобретение, является повышение качества неразрушающего контроля микроструктуры металла элементов трубопроводов, изготовленных методом электрошлаковой выплавки из стали 15Х1М1Ф-Ш, а техническими результатами - получение шлифа для металлографического анализа на исследуемой поверхности стали 15Х1М1Ф-Ш с выявленными границами между фазами и зернами, возможными дефектами, а также окрашенными структурными составляющими, и обеспечение снижения концентрации вредных веществ в воздухе рабочей зоны в процессе химического травления исследуемой поверхности.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что способ неразрушающего контроля микроструктуры стали 15Х1М1Ф-Ш включает:

- несколько стадий механического шлифования и полирования исследуемой поверхности указанной стали;

- чередование многократного химического травления реактивом, в состав которого входит раствор, содержащий в расчете на 100 мл: 2÷4 мл соляной кислоты HCl с концентрацией хлороводорода 35-38%, остальное до 100 мл - метиловый спирт СН3(ОН), с добавлением 1,8÷2,2 г на 100 мл кристаллической пикриновой кислоты НОС6Н2(NO2)3, и полирования исследуемой поверхности указанной стали; причем нанесение реактива осуществляют с помощью капиллярного дозатора, изготовленного из кислотостойкого материала;

- изучение микроструктуры металла полученного шлифа на исследуемой поверхности указанной стали с помощью переносного оптического микроскопа, или получение реплики со шлифа с последующим отделением полученной реплики от шлифа и изучением отделенной реплики на стационарном микроскопе.

При этом несколько стадий механического шлифования осуществляют путем использования шлифовальной наждачной бумаги, начиная с крупно зернистой наждачной бумаги Р80 и постепенно уменьшая зернистость наждачной бумаги до мелкозернистой Р2000, а полировку исследуемой поверхности указанной стали осуществляют с помощью алмазной пасты на водной основе с размером частиц 3 мкм или менее, нанесенной на войлок или синтетическую ткань.

Причем реактив, используемый для многократного химического травления, выдерживают в течение 22÷26 часов после смешивания его компонентов.

При этом изучение микроструктуры металла полученного шлифа на исследуемой поверхности указанной стали с помощью переносного оптического микроскопа или изучение отделенной реплики на стационарном микроскопе осуществляют при не менее чем 500-кратном увеличении.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемыми техническими результатами заключается в том, что: осуществление нескольких стадий механического шлифования путем использования шлифовальной наждачной бумаги, начиная с крупно зернистой наждачной бумаги Р80 и постепенно уменьшая зернистость наждачной бумаги до мелкозернистой Р2000; осуществление полировки исследуемой поверхности стали 15Х1М1Ф-Ш с помощью алмазной пасты на водной основе с размером частиц 3 мкм или менее, нанесенной на войлок или синтетическую ткань; и многократное химическое травление реактивом, в состав которого входит раствор, содержащий в расчете на 100 мл: 2÷4 мл соляной кислоты HCl с концентрацией хлороводорода 35-38%, остальное до 100 мл - метиловый спирт СН3(ОН), с добавлением 1,8÷2,2 г на 100 мл кристаллической пикриновой кислоты НОС6Н2(NO2)3, как показали представленные ниже полученные экспериментальные данные, позволяют получить шлиф для металлографического анализа на исследуемой поверхности стали 15Х1М1Ф-Ш с выявленными границами между фазами и зернами, возможными дефектами, а также окрашенными структурными составляющими без образования окисной пленки на исследуемой поверхности металла за счет отсутствия азотной кислоты HNO3 в составе реактива. При этом осуществление нанесения реактива с помощью капиллярного дозатора, изготовленного из кислотостойкого материала, вместо ватного тампона, позволяет обеспечить снижение концентрации вредных веществ в воздухе рабочей зоны в процессе химического травления исследуемой металлической поверхности за счет использования меньшего количества реактива при химическом травлении путем его точечного нанесения на исследуемую поверхность.

Как показали представленные ниже экспериментальные данные, изучение микроструктуры металла полученного шлифа на исследуемой металлической поверхности с помощью переносного оптического микроскопа или изучение отделенной реплики на стационарном микроскопе при не менее чем 500-кратном увеличении в сочетании с вышеуказанной технологией подготовки шлифа на исследуемой металлической поверхности, обеспечивают высокое качество неразрушающего контроля микроструктуры металла элементов трубопроводов, изготовленных методом электрошлаковой выплавки из стали 15Х1М1Ф-Ш.

Краткое описание фигур

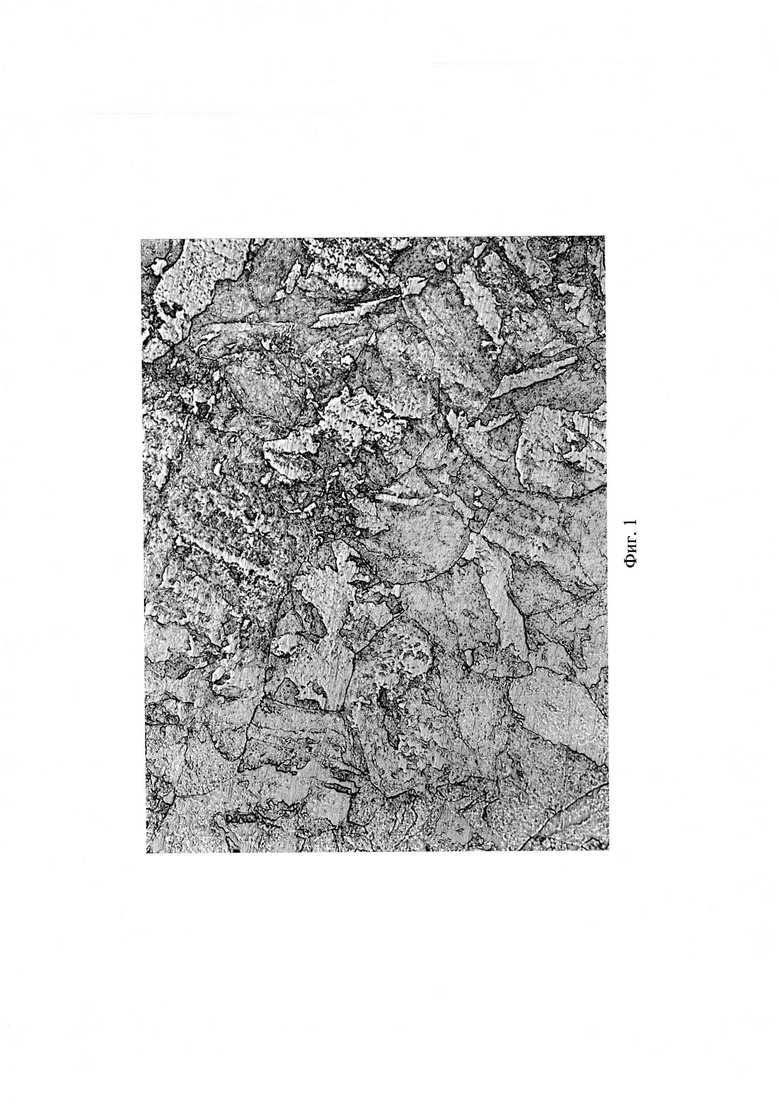

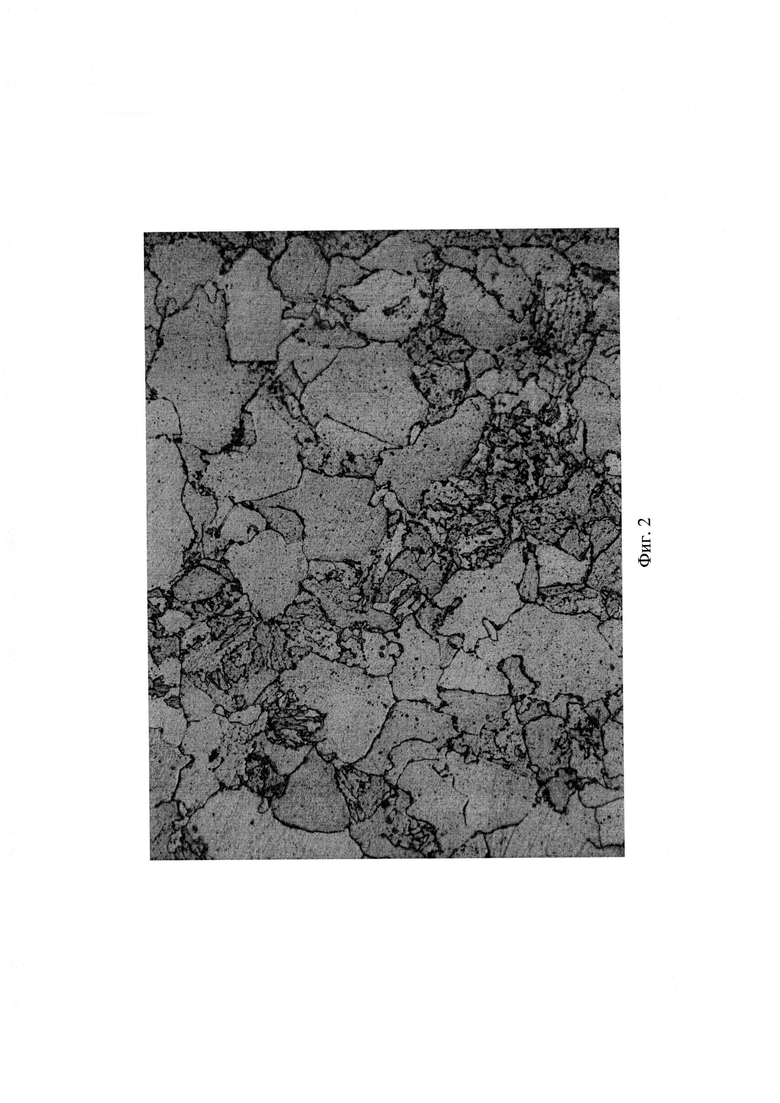

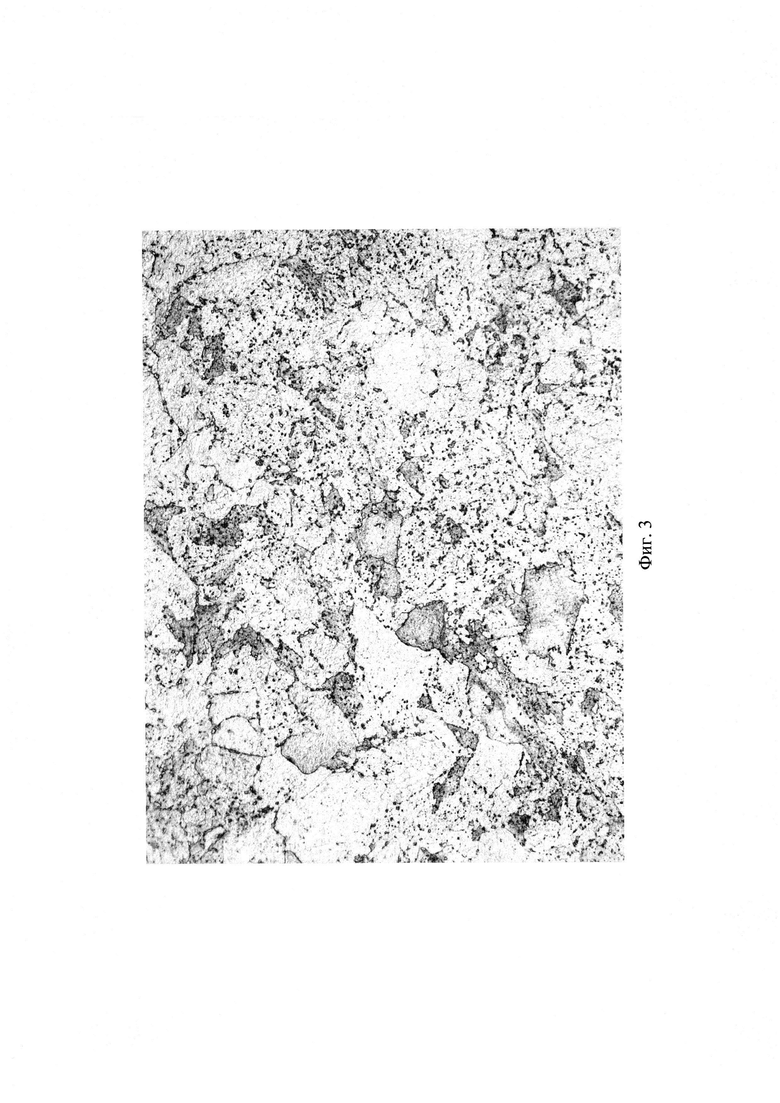

На фиг. 1 представлено фото микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки, с использованием 1-го варианта состава реактива для химического травления. На фиг. 2 представлено фото микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки, с использованием 2-го варианта состава реактива для химического травления. На фиг. 3 представлено фото микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки, с использованием известного из [1] состава реактива для химического травления.

Осуществление изобретения

Ниже приведен частный пример осуществления способа неразрушающего контроля микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки.

Несколько стадий механического шлифования и полирования исследуемой поверхности стали 15Х1М1Ф-Ш осуществлялись следующим образом.

Механическое шлифование осуществлялось на поверхности металла элемента трубопровода, изготовленного методом электрошлаковой выплавки из стали 15Х1М1Ф-Ш, в контрольной зоне размером 60×60 мм с использованием шлифовальной наждачной бумаги разной зернистости. Шлифование проводилось, начиная с крупно зернистой наждачной бумаги (Р80) и постепенно уменьшая зернистость наждачной бумаги, доходя до мелкозернистой (Р2000). При изготовлении шлифа было выбрано 8 номеров шлифовальной наждачной бумаги из вышеуказанного интервала Р80÷Р2000. Шлифование одним номером наждачной бумаги проводилось до полного исчезновения рисок от предыдущего номера наждачной бумаги. При смене номера наждачной бумаги удалялись остатки абразива от предыдущего номера наждачной бумаги. Давление на шлиф было минимальным, чтобы не допускать прижогов и выкрашивания твердых составляющих структуры металла. После окончания шлифовки проводили полировку шлифа алмазной пастой на водной основе с размером частиц 3 мкм и менее, нанесенной на войлок или синтетическую ткань. Полирование проводилось в несколько стадий до получения готовой поверхности шлифа, имеющей зеркальную поверхность без рисок и прижогов.

Чередование многократного химического травления реактивом и полирование исследуемой поверхности стали 15Х1М1Ф-Ш проводилось следующим образом.

Сначала готовился реактив для химического травления в двух вариантах. В первом варианте в стеклянную колбу наливали 96 мл метилового спирта СН3(ОН), затем добавляли 4 мл химически чистой соляной кислоты HCl с концентрацией хлороводорода 35-38% (ГОСТ 3118-77). В приготовленный раствор засыпали и растворяли 1,8 г кристаллической пикриновой кислоты HOC6H2(NO2)3. После чего реактив выдерживали 22 часа.

Во втором варианте в стеклянную колбу наливали 98 мл метилового спирта (СН3(ОН)), затем добавляли 2 мл химически чистой соляной кислоты HCl с концентрацией хлороводорода 35-38% (ГОСТ 3118-77). В приготовленный раствор засыпали и растворяли 2,2 г кристаллической пикриновой кислоты (HOC6H2(NO2)3). После чего реактив выдерживали 26 часов.

Химическое травление шлифа с помощью вышеуказанного реагента проводили пятикратно, чередуя его с полировкой шлифа. Один цикл химического травления реактивом проводился в течение ~5 секунд и затем осуществлялась промывка шлифа метиловым спиртом. Для снижения концентрации вредных веществ в воздухе рабочей зоны, в процессе химического травления шлифа, вместо нанесения реактива тампоном использовался капиллярный дозатор, описанный в патенте RU 2692270 С1, дата публикации: 24.06.2019 г. [5], изготовленный из кислотостойкого материала. Поверхность шлифа после каждого цикла травления становилась матовой. После каждого цикла травления проводилась полировка шлифа алмазной пастой на водной основе с размером частиц 3 мкм и менее, нанесенной на войлок или синтетическую ткань, до появления зеркального блеска. Количество циклов травления должно быть таким, чтобы при 500-кратном увеличении были видны четкие границы зерен. В данном случае было проведено 5 циклов химического травления.

Изучение микроструктуры металла полученного шлифа на исследуемой поверхности стали 15Х1М1Ф-Ш с помощью переносного оптического микроскопа осуществлялось следующим образом.

При изучении микроструктуры металла полученного шлифа непосредственно на исследуемой поверхности стали 15Х1М1Ф-Ш в качестве переносного оптического микроскопа использовался портативный микроскоп Альтами МЕТ П. Микроструктура металла была зафиксирована при 500-кратном увеличении.

Получение реплики со шлифа с последующим отделением полученной реплики от шлифа и изучением отделенной реплики на стационарном микроскопе осуществлялось следующим образом.

Для приготовления лака для реплики использовался суспензионный поливинилхлорид, представляющий собой порошок, состоящий из непористых стеклообразных частиц с удельной поверхностью 0,005-0,2 м2/г, характеризующийся повышенной растворимостью в органических растворителях. В качестве растворителя использовался циклогексанон. Для придания эластопластических свойств реплике добавлялся пластификатор - этилацетат. Содержание исходных компонентов для приготовления лака в процентах по массе следующее: порошок суспензионного поливинилхлорида - 15 мас. %, циклогексанона - 65 мас. % и этилацетат - 20 мас. %.

Лак готовился следующим образом.

В стеклянной колбе растворялся порошок поливинилхлорида в циклогексаноне при перемешивании в течение 45 минут при температуре 55°С до получения прозрачного раствора. Затем в раствор добавлялся этилацетат и осуществлялось перемешивание раствора в течение 15 минут при температуре 55°С до получения однородной массы. После чего полученную однородную массу охлаждали до комнатной температуры (20°С).

Перед нанесением реплики шлиф промывали этиловым спиртом и высушивали его с использованием фильтровальной бумаги. При этом попадание пыли и грязи на подготовленный шлиф не допускалось. Время между промывкой спиртом поверхности и нанесением реплики не превышало 2-х минут.

На поверхность шлифа наносили полученный лак с помощью кисти из синтетического волокна. Лак наносили в два слоя, толщина каждого из которых находилась в интервале 0,5-1,5 мм.

Лаковую реплику до полного затвердевания выдерживали в течение 80 минут. При этом минимальное время выдержки лаковой реплики для нагретой до 30-40°С поверхности металла (в том числе за счет искусственного подогрева феном, УФ нагревателями и т.п.) составляет 60 минут, а максимальное время выдержки лаковой реплики для нагретой до 10-20°С поверхности металла составляет 90 минут.

Готовую реплику снимали в два приема: сначала ее кончик отслаивали с помощью ножа, а затем снимали ее полностью за кончик с помощью пинцета. Реплика представляла собой гибкую пленку, одна из сторон которой имела оттиск структуры металла шлифа, по которой проводился металлографический контроль на оптическом микроскопе. После снятия, реплика размещалась между двумя стеклянными пластинками размером 60×60 мм и в таком стеклянном «конверте» ее переносили для исследования под микроскопом. Срок хранения реплик не ограничен.

После металлографического исследования реплики на оптическом микроскопе Leica DMI 5000М при увеличении 500 крат проводился анализ структурного состояния поверхности шлифа.

На фиг. 1 представлено фото микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки, с использованием 1-го варианта состава реактива для химического травления, содержащего: 96 мл метилового спирта (СН3(ОН)), 4 мл соляной кислоты (HCl) с концентрацией хлороводорода 35-38% и 1,8 г кристаллической пикриновой кислоты (НОС6Н2(NO2)3). На фиг. 2 представлено фото микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки, с использованием 2-го варианта состава реактива для химического травления, содержащего: 98 мл метилового спирта (СН3(ОН)), 2 мл соляной кислоты (HCl) с концентрацией хлороводорода 35-38% и 2,2 г кристаллической пикриновой кислоты (НОС6Н2(NO2)3). На фиг. 3 представлено фото микроструктуры металла паропровода из стали 15Х1М1Ф-Ш, изготовленного методом электрошлаковой выплавки, с использованием известного из [1] состава реактива для химического травления, содержащего: 4 мл азотной кислоты (HNO3) и 100 мл этилового спирта (С2Н5(ОН)).

Из анализа изображения фиг. 1, 2 следует, что микроструктура металла паропровода из стали 15Х1М1Ф-Ш выявлена в полной мере -обнаружены границы между фазами и зернами, а также структурные составляющие окрашены.

Из анализа изображения фиг. 3 следует, что рекомендуемый в [1] состав реактива для химического травления металла не позволяет получить удовлетворительное качество шлифа на металле паропровода из стали 15Х1М1Ф-Ш - границы между фазами и зернами выявлены в недостаточной степени, структурные составляющие выявляются не четко.

Промышленная применимость

Патентуемое изобретение отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и чертежах достаточно ясно для понимания и промышленной реализации соответствующими специалистами, а используемые средства просты и доступны для промышленной реализации в области неразрушающего контроля (анализа) микроструктуры металла элементов трубопроводов тепловых электростанций, изготовленных методом электрошлаковой выплавки из стали 15Х1М1Ф-Ш.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля микроструктуры металла сварного соединения при проведении ремонтных работ | 2019 |

|

RU2713843C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МИКРОСТРУКТУРЫ МЕТАЛЛА | 1999 |

|

RU2163364C1 |

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРЫ ГРАФИТА | 2011 |

|

RU2471166C1 |

| Способ изготовления образца для металлографических исследований | 1981 |

|

SU1000836A1 |

| Способ контроля микроструктуры металла с помощью оптических средств | 1986 |

|

SU1476342A1 |

| Способ неразрушающего контроля металла рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах | 2019 |

|

RU2706814C1 |

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА | 2012 |

|

RU2522724C2 |

| Способ подготовки поверхностибЕРиллия и СплАВОВ HA ЕгО ОСНОВЕдля ВыяВлЕНия иХ МиКРОСТРуКТуРы | 1978 |

|

SU842463A1 |

| СПОСОБ ОЦЕНКИ РАБОТОСПОСОБНОСТИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2418076C2 |

| СПОСОБ ВЫЯВЛЕНИЯ БЕЙНИТА В СТАЛИ | 2019 |

|

RU2734878C1 |

Изобретение относится к области исследования свойств материалов. Раскрыт способ неразрушающего контроля микроструктуры стали 15Х1М1Ф-Ш, включающий несколько стадий механического шлифования и полирования исследуемой поверхности указанной стали, при этом способ включает чередование многократного химического травления реактивом, в состав которого входит раствор, содержащий в расчете на 100 мл: 2÷4 мл соляной кислоты HCl с концентрацией хлороводорода 35-38%, остальное до 100 мл - метиловый спирт СН3(ОН), с добавлением 1,8÷2,2 г на 100 мл кристаллической пикриновой кислоты НОС6Н2(NO2)3, и полирование исследуемой поверхности указанной стали; причем нанесение реактива осуществляют с помощью капиллярного дозатора, изготовленного из кислотостойкого материала; изучение микроструктуры металла полученного шлифа на исследуемой поверхности указанной стали с помощью переносного оптического микроскопа или получение реплики со шлифа с последующим отделением полученной реплики от шлифа и изучением отделенной реплики на стационарном микроскопе. Изобретение обеспечивает получение шлифа для металлографического анализа на исследуемой поверхности стали 15Х1М1Ф-Ш с выявленными границами между фазами и зернами, возможными дефектами, а также окрашенными структурными составляющими, и снижение концентрации вредных веществ в воздухе рабочей зоны в процессе химического травления исследуемой поверхности. 3 з.п. ф-лы, 3 ил.

1. Способ неразрушающего контроля микроструктуры стали 15Х1М1Ф-Ш, включающий несколько стадий механического шлифования и полирования исследуемой поверхности указанной стали, отличающийся тем, что он включает:

- чередование многократного химического травления реактивом, в состав которого входит раствор, содержащий в расчете на 100 мл: 2÷4 мл соляной кислоты HCl с концентрацией хлороводорода 35-38%, остальное до 100 мл - метиловый спирт СН3(ОН), с добавлением 1,8÷2,2 г на 100 мл кристаллической пикриновой кислоты НОС6Н2(NO2)3, и полирование исследуемой поверхности указанной стали; причем нанесение реактива осуществляют с помощью капиллярного дозатора, изготовленного из кислотостойкого материала;

- изучение микроструктуры металла полученного шлифа на исследуемой поверхности указанной стали с помощью переносного оптического микроскопа или получение реплики со шлифа с последующим отделением полученной реплики от шлифа и изучением отделенной реплики на стационарном микроскопе.

2. Способ по п. 1, отличающийся тем, что несколько стадий механического шлифования осуществляют путем использования шлифовальной наждачной бумаги, начиная с крупнозернистой наждачной бумаги Р80 и постепенно уменьшая зернистость наждачной бумаги до мелкозернистой Р2000, а полировку исследуемой поверхности указанной стали осуществляют с помощью алмазной пасты на водной основе с размером частиц 3 мкм или менее, нанесенной на войлок или синтетическую ткань.

3. Способ по п. 1, отличающийся тем, что реактив, используемый для многократного химического травления, выдерживают в течение 22÷26 часов после смешивания его компонентов.

4. Способ по п. 1, отличающийся тем, что изучение микроструктуры металла полученного шлифа на исследуемой поверхности указанной стали с помощью переносного оптического микроскопа или изучение отделенной реплики на стационарном микроскопе осуществляют при не менее чем 500-кратном увеличении.

| Динамоэлектрическая муфта | 1939 |

|

SU57423A1 |

| ТРУБЫ ДЛЯ КОТЕЛЬНОГО И ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ // Изд: "Стандартинформ", Москва, 2017, Ч.2, стр.1-62 | |||

| US 5106435, 21.04.1992 | |||

| CN 109001200 A, 14.12.2018 | |||

| CN 102023112 B, 09.01.2013. | |||

Авторы

Даты

2022-10-04—Публикация

2022-01-17—Подача