Область использования

Изобретение относится к области теплоэнергетики и может быть использовано, в частности, для контроля металла рабочих лопаток турбины, подвергающихся длительным эксплуатационным нагрузкам при повышенных температурах.

Уровень техники

Известен, принятый в качестве ближайшего аналога патентуемого изобретения способ неразрушающего контроля рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах, заключающийся в том, что к лопаткам турбины применяются методы дефектоскопии, показывающие наличие дефектов в металле путем обследования после останова турбины большой группы лопаток, на которых возможно наличие трещин, в котором в качестве указанных методов, в частности, применяются:

- цветная дефектоскопия

- вихретоковая дефектоскопия

- магнито-люминесцентная дефектоскопия

- люминесцентная дефектоскопия

- магнитопорошковая дефектоскопия

- ультразвуковая дефектоскопия

(Инструкция по продлению срока службы металла основных элементов турбин и компрессоров энергетических газотурбинных установок СО 153-34.17.448-2001, утверждено приказом Минэнерго России от 24.06.2003 г. №252, Москва 2004, стр. 5-26 [1]).

К достоинствам известного из [1] способа можно отнести возможность обеспечения контроля 100% поверхности лопаток.

К недостаткам известного из [1] способа можно отнести то, что при его осуществлении не учитывается, что у некоторых типов турбин основной причиной исчерпания ресурса рабочих лопаток является механическая усталость металла хвостовика, вызванная концентрацией контактных напряжений. В связи с концентрацией напряжений хвостовик оказывается наименее надежной частью лопатки, несмотря на то, что его рабочая температура всего 400°С. И, поэтому, даже 100% контроль поверхности лопаток по существующему методу не позволяет в полной мере выявить потенциально ненадежные рабочие лопатки и предотвратить аварию.

Раскрытие изобретения

Задачей патентуемого изобретения является обеспечение возможности более полного выявления потенциально ненадежных рабочих лопаток турбины путем контроля хвостовика лопаток турбины, в местах с наибольшей концентрацией механических напряжений, а техническим результатом - предотвращение аварий, возникающих из-за появления трещин в хвостовиках лопаток турбины.

Решение указанной задачи путем достижения указанного технического результата обеспечивается тем, что в способе неразрушающего контроля рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах, заключающемся в том, что к лопаткам турбины применяются методы дефектоскопии, показывающие наличие дефектов в металле путем обследования при останове оборудования большой группы лопаток, на которых возможно наличие трещин, в котором наряду с вышеуказанными методами дефектоскопии к лопаткам турбины также применяется метод содержащий этапы, на которых:

- производится определение величины зазора между зубьями хвостовика лопатки и диском;

- изготовление репликации зоны впадин между зубьями хвостовика лопатки в местах с величиной зазора между зубьями хвостовика и диском, превышающей максимально допустимое значение;

- изучение полученной реплики под микроскопом.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемым техническим результатом заключается в том, что применение в способе неразрушающего контроля рабочих лопаток турбины метода, показывающего наличие трещин и дефектов в металле хвостовика лопаток в местах с наибольшей концентрацией механических напряжений, обеспечивает более полное выявление потенциально ненадежных рабочих лопаток турбины, что позволяет предотвращать аварии, возникающие из-за появления трещин в хвостовике лопаток турбины.

Краткое описание фигур чертежей

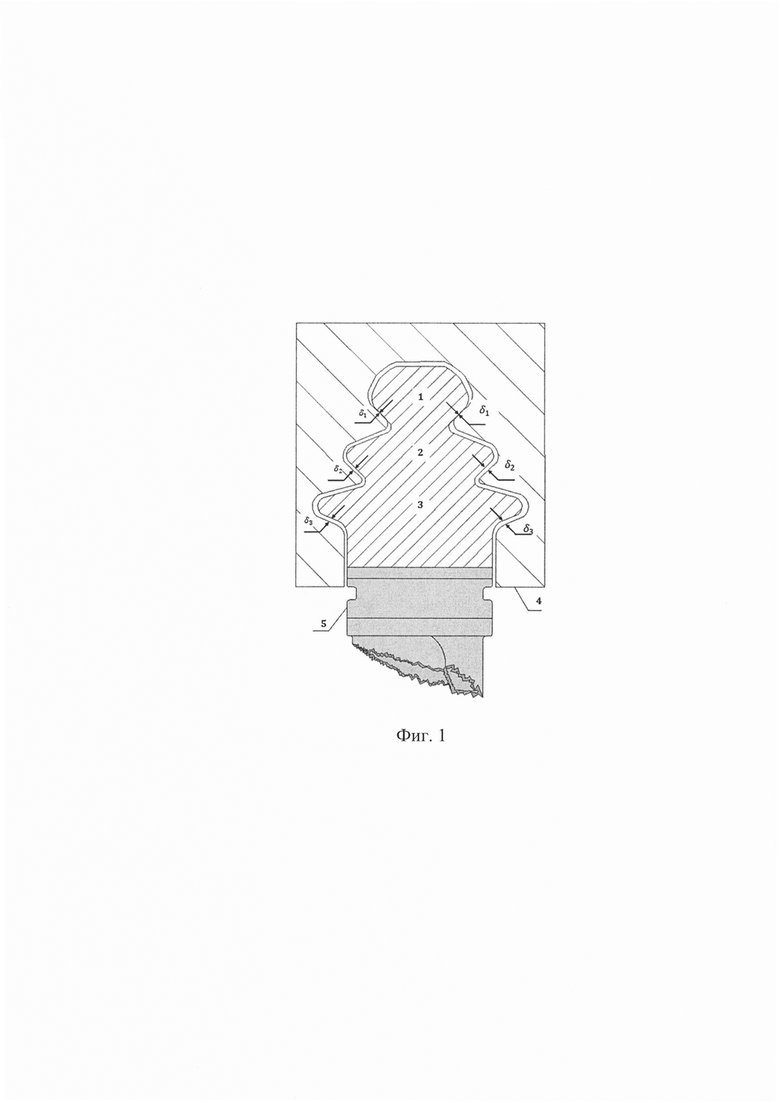

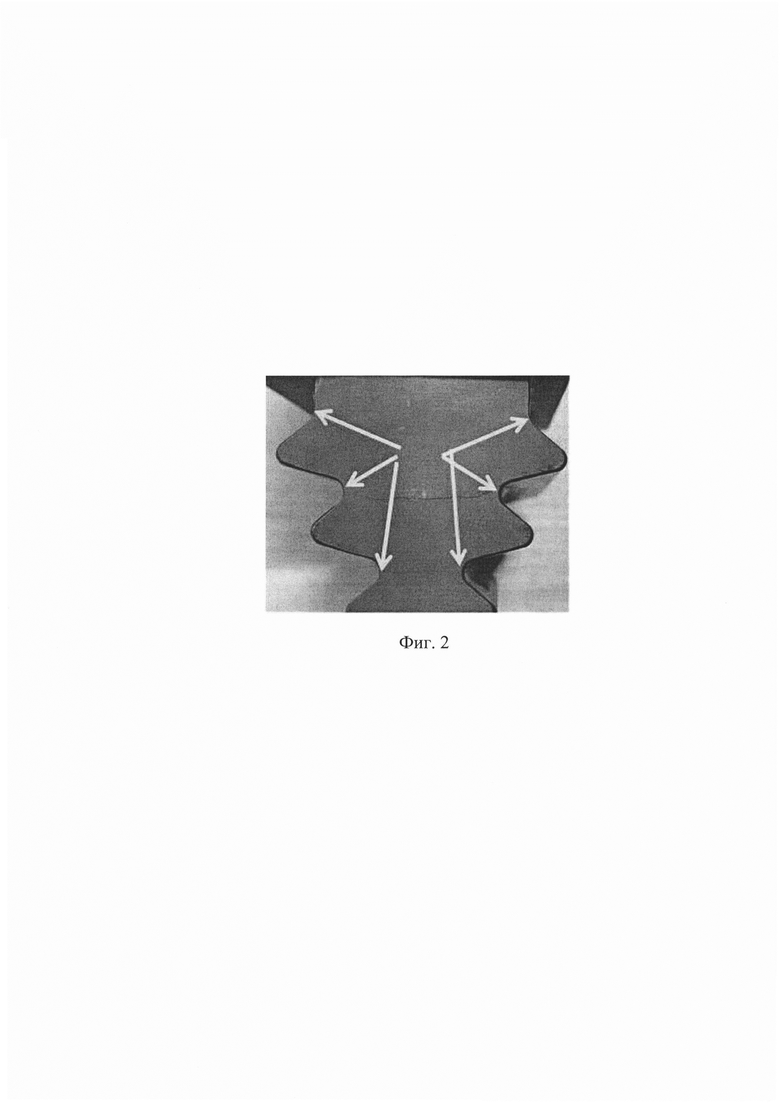

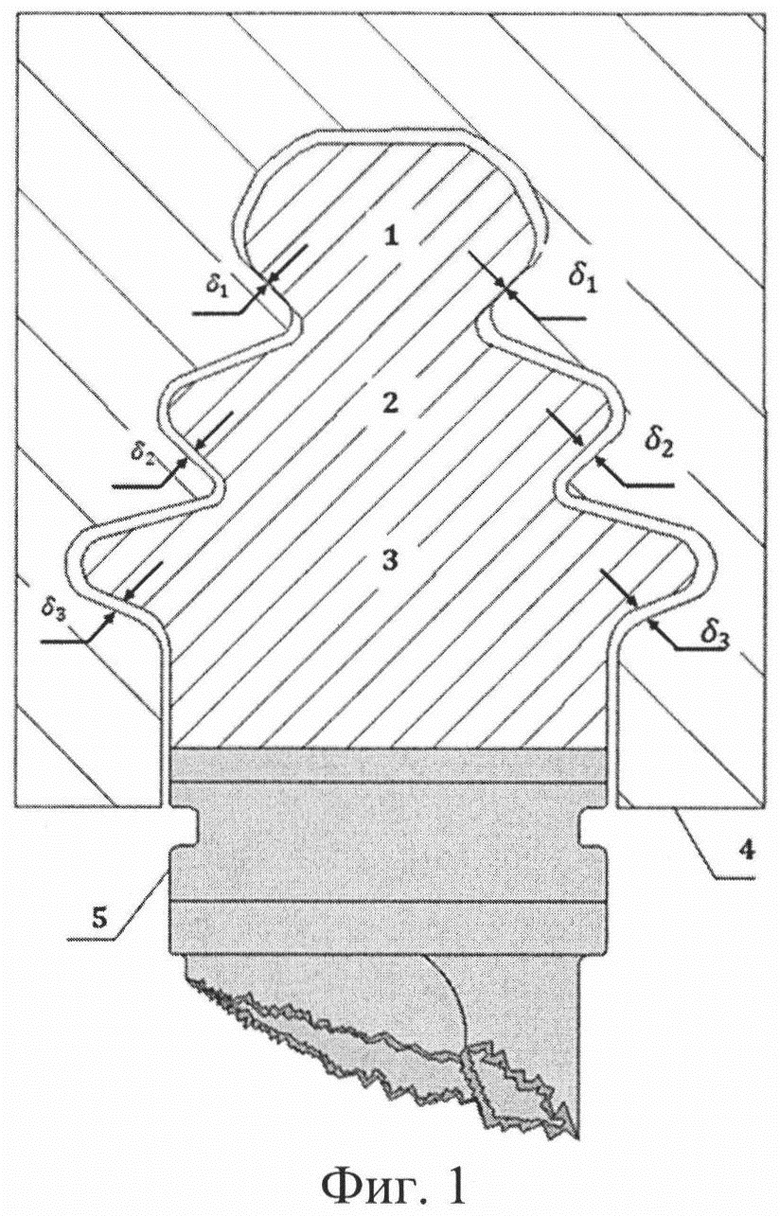

На фиг. 1 изображена схема измерений зазоров в хвостовике лопатки. На фиг. 2 изображена схема мест репликации для выявления очаговых трещин.

Перечень позиций чертежей:

1 - первый зуб хвостовика;

2 - второй зуб хвостовика;

3 - третий зуб хвостовика;

4 - диск;

5 - хвостовик лопатки;

δ1 δ2, δ3 - зазоры между зубьями хвостовика лопатки 1, 2, 3 и посадочным местом в диске соответственно.

Осуществление изобретения

Заявленный способ неразрушающего контроля рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах, осуществляется следующим образом.

1. Определение величины зазора между зубьями хвостовика лопатки и посадочным местом в диске.

Сначала в зоне рабочей лопатки 1 (РЛ 1) проверяется бой ротора индикатором, установленным на горизонтальном разъеме корпуса соплового аппарата 2-й ступени (при измерении боя ротора в своих подшипниках) или в нижней точке ротора (при измерении боя ротора на временных опорах). Если бой не превышает 0,01-0,02 мм, то переходят к следующему этапу проверки.

В соответствии с нумерацией лопаток, фиксируют их рабочее положение и проводят контрольную проверку зазоров между хвостовиком лопатки и ее посадочным местом с помощью щупов при нижнем положении паза диска, хвостовик при этом предварительно подклинивается. Результаты измерений заносятся в соответствующие формуляры. Схема измерений зазоров в хвостовике лопатки представлена на фиг. 1. Проворачивая ротор, проводят измерение зазоров в нижнем положении на хвостовиках всех лопаток.

Указанные ниже требуемые значения зазоров между хвостовиком лопатки и ее посадочным местом определены опытным путем для хвостовика РЛ 1 турбины ГТЭ-110, находящейся в положении, указанном на фиг. 1.

По результатам измерений составляется таблица, имеющая три столбца, в которые заносят величину зазора у каждого из трех зубьев хвостовика. По завершении измерений производится математическая обработка результатов. При этом сначала все РЛ делятся на две группы, причем к первой относятся те, у которых зазоры между хвостовиком лопатки и ее посадочным местом в диске удовлетворяют следующим условиям:

1) первый зуб хвостовика должен прилегать к посадочному месту с нулевым зазором, δ1=0;

2) зазор между вторым зубом хвостовика и посадочным местом должен составлять δ2=0,02-0,04 мм;

3) зазор между третьим зубом хвостовика и посадочным местом должен составлять δ3=0,04-0,06 мм.

Зазоры по полкам вместе с повышенными зазорами у хвостовиков могут приводить к перекосу РЛ 1 и появлению нерасчетных усилий на хвостовик РЛ 1.

Среди лопаток второй группы выделяют несколько штук с величиной зазоров, превышающей максимально допустимое значение. Металл хвостовиков этих лопаток подвергается локальному контролю с помощью репликации.

Проверку зазоров по хвостовикам рекомендуется проводить на всех дисках турбины при каждом техническом осмотре со вскрытием проточной части, при замене РЛ 1.

2. Репликация зоны впадин елочного крепления с последующим изучением реплики под микроскопом.

При проведении обследования металла для выявления очаговых трещин методом реплик выбирается наиболее нагруженный участок на поверхности контролируемого объекта.

Качество и информативность реплики зависят от качества металлографического шлифа и способа его химического травления. Исследуемая поверхность должна быть очищена и приготовлена для металлографического исследования. Наблюдается ситуация, когда на металлографическом шлифе после одного-двух этапов травления и переполировки хорошо видна микроструктура, но выявить присутствующие в металле микротрещины не удается. В основном причина этого - возникновение деформированного слоя, образующегося от шлифования поверхности камнем с крупным абразивным зерном.

Процесс приготовления шлифа содержит следующие этапы:

1) Шлифовка абразивами с меньшим зерном и удаление химическим травлением деформированного слоя, оставшегося после последнего шлифования более мелким абразивом (около 1 мкм). Подбор абразивных кругов и выбор режима шлифования позволяет исключить, насколько это возможно, влияние деформированного слоя.

2) Многократное (7…8-кратное) травление и переполировка.

Для более полного выявления микротрещин следует применять для травления реактив состава 20%HCl+60%H2SO4+спирт. При этом выдержку при травлении не производить, полировку шлифа прекращать сразу после удаления следов травления.

Подготовка поверхности может быть выполнена, используя ручную, механическую или электролитическую полировку. Качество подготовки поверхности контролируется при помощи портативного микроскопа. Размер реплики может составлять, например, от 12 × 18 мм (по ASTME 1351-96) или до 20 × 30 мм (по ОСТ).

Качество отпечатка в значительной мере зависит от материала, который используется для приготовления реплик. Применяются реплики различного типа: твердые полистироловые, лаковые и ацетатные пленочные.

Наиболее предпочтительным является применение целлюлозно-ацетатных или пластиковых пленочных реплик. Разрешение структурных деталей на реплике должно превышать 1 мкм для того, чтобы обеспечить оценку на оптическом микроскопе при увеличениях до × 500.

При использовании твердой полистироловой реплики на ее контактную поверхность наносятся одна-две капли растворителя (например, дихлорэтана) для ее размягчения. Затем заготовка реплики прижимается к предварительно отполированной и протравленной поверхности и выдерживается в прижатом состоянии не менее 4 часов. Готовая реплика отделяется с помощью пинцета или ножа от поверхности металла.

Для получения лаковой пленочной реплики на протравленную поверхность металла участка обследования с помощью кисточки наносится лак. Спустя 30…60 мин на поверхность пленки наклеивается скотч. Готовая реплика снимается вместе со скотчем с помощью пинцета, затем наносится на стекло.

Ацетатная пленка для получения реплики прижимается к поверхности, смоченной растворителем (например, ацетоном) и выдерживается 10…15 мин. Готовая реплика с помощью скотча отслаивается от обследованного металла. Снятую реплику помещают на жесткой пластине для возможности анализа. Для этого можно использовать двухсторонний скотч. Целесообразно покрыть обратную сторону реплики черной краской или чернилами перед наклеиванием скотча для улучшения контрастности или с этой целью можно также использовать зеркало. На реплики, изучаемые под электронным микроскопом, в вакууме проводится напыление углерода или подходящего металла с целью обеспечения контрастности и электропроводности.

Промышленная применимость

Способ неразрушающего контроля рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах, отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и чертежах достаточно ясно для понимания и промышленной реализации соответствующими специалистами на основании современного уровня техники в области теплоэнергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ ЛОПАТОК РОТОРА ТУРБИН ГТД | 2010 |

|

RU2426086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ С УЧЕТОМ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2377550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК РАБОЧИХ ЛОПАТОК ТУРБИН ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2608923C2 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2386961C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2386962C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2386963C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ В УСЛОВИЯХ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2376595C2 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ С УЧЕТОМ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2376593C2 |

Использование: для контроля металла рабочих лопаток турбины, подвергающихся длительным эксплуатационным нагрузкам при повышенных температурах. Сущность изобретения заключается в том, что к лопаткам турбины применяются методы дефектоскопии, показывающие наличие дефектов в металле путем обследования после останова турбины большой группы лопаток, на которых возможно наличие трещин. При этом наряду с вышеуказанными методами дефектоскопии к лопаткам турбины также применяется метод, содержащий этапы, на которых: производится определение величины зазора между зубьями хвостовика лопатки и диском; изготовление репликации зоны впадин между зубьями хвостовика лопатки в местах с величиной зазора между зубьями хвостовика и диском, превышающей максимально допустимое значение; и изучение полученной реплики под микроскопом. Технический результат: обеспечение возможности более полного выявления потенциально ненадежных рабочих лопаток турбины путем контроля хвостовика лопаток турбины в местах с наибольшей концентрацией механических напряжений. 2 ил.

Способ неразрушающего контроля рабочих лопаток турбины, длительно подвергающихся постоянным и переменным эксплуатационным нагрузкам при повышенных температурах, заключающийся в том, что к лопаткам турбины применяются методы дефектоскопии, показывающие наличие дефектов в металле путем обследования после останова турбины большой группы лопаток, на которых возможно наличие трещин, отличающийся тем, что наряду с вышеуказанными методами дефектоскопии к лопаткам турбины также применяется метод, содержащий этапы, на которых производится:

- определение величины зазора между зубьями хвостовика лопатки и диском;

- изготовление репликации зоны впадин между зубьями хвостовика лопатки в местах с величиной зазора между зубьями хвостовика и диском, превышающей максимально допустимое значение;

- изучение полученной реплики под микроскопом.

| Инструкция по продлению срока службы металла основных элементов турбин и компрессоров энергетических газотурбинных установок, СО 153-34.17.448-2001, утверждено приказом Минэнерго России от 24.06.2003 г., N 252, Москва, 2004, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ЛОПАТОК С ДИСКОМ | 2011 |

|

RU2478946C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ МЕЖДУ ТОРЦАМИ ЛОПАТОК РАБОЧЕГО КОЛЕСА И СТАТОРНОЙ ОБОЛОЧКОЙ ТУРБОМАШИНЫ | 2016 |

|

RU2651622C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2258902C2 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ЛОПАТОК ТУРБОМАШИН ИЗ КОБАЛЬТОВЫХ СПЛАВОВ В УСЛОВИЯХ МЕХАНИЧЕСКИХ НАГРУЗОК | 2007 |

|

RU2376594C2 |

| US | |||

Авторы

Даты

2019-11-21—Публикация

2019-04-26—Подача