ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к устройству термоэлектрического преобразования, сделанному из кремнийсодержащего материала. Кроме того, изобретение относится к способу изготовления такого устройства термоэлектрического преобразования.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Хорошо известны и широко применяются в разных отраслях термоэлектрические элементы на основе материалов, содержащих теллурид висмута. Вместе с тем, из-за свойств, присущих материалам, содержащим теллурид висмута, максимальная рабочая температура таких устройств в типичных случаях ограничена значением 250°C. В так называемом высокотемпературном диапазоне, где рабочие температуры устройств на горячей стороне превышают 500°C, эти материалы утрачивают свою пригодность.

С другой стороны, выполненные на основе кремния, композитов кремния, сплавов кремния и силицидов металлов устройства термоэлектрического преобразования обещают перспективу стать недорогими, экологически чистыми термоэлектрическими устройствами, которые очень хорошо подходят для работы при высоких температурах, когда температуры на горячей стороне устройств превышают 500°C. Вследствие этого такие устройства являются идеальными кандидатами для применений, например, в перерабатывающей промышленности, где генерируются большие количества сбросного тепла при очень высоких уровнях температуры (зачастую между 800°C и 1200°C), или в ситуации когенерации, где тепло и электричество производятся путем сжигания газа или биомассы. Многообещающим классом материалов для таких высокотемпературных термоэлектрических устройств является группа, состоящая из кремния, композитов кремния, сплавов кремния или силицидов металлов, именуемых здесь кремнийсодержащими материалами, особенно - кремний с изолированными наноструктурами, сплавы кремния-германия (SiGe), высшие силициды марганца (HMS), силицид железа (FeSi2) и силицид магния (Mg2Si) (силициды). Этим силицидам обычно можно придать желаемые свойства, такие, как напряжение Зеебека, электрическое удельное сопротивление и удельная теплопроводность, за счет добавления легирующих материалов в малых следовых количествах. Хорошо известным примером является легированный бором SiGe в сочетании с легированным фосфором SiGe, что обеспечивает производство материала с проводимостью p-типа (легированного бором SiGe) и материала с проводимостью n-типа (легированного фосфором SiGe). Другими примерами являются легированный алюминием высший силицид марганца в качестве материала с проводимостью p-типа или легированный железом силицид марганца в качестве материала с проводимостью n-типа.

Поскольку напряжение, генерируемое за счет эффекта Зеебека на одном термоэлектрическом элементе в таком устройстве термоэлектрического преобразования, типично составляет порядка 100 мВ, устройство термоэлектрического преобразования типично состоит из множества термоэлектрических элементов, электрически соединенных последовательно электропроводным межсоединением. Наиболее предпочтительно, такое устройство термоэлектрического преобразования состоит из термоэлектрических элементов двух типов - так называемых элемента с проводимостью p-типа и элемента с проводимостью n-типа. Чередование этих термоэлектрических элементов в электрическом последовательном межсоединении является предпочтительным способом изготовления устройства термоэлектрического преобразования. Вместе с тем, как известно специалистам в данной области техники, возможны параллельные межсоединения и устройства, состоящие только из термоэлектрических элементов одного типа (т.е. p-типа или n-типа). Во многих практических случаях такое электропроводное межсоединение предусматривает использование стойких к высоким температурам металлов, таких как никель или медь. В бескислородных средах пригодными для электрического межсоединения элементами являются также молибден и вольфрам. Вместе с тем, из-за высоких рабочих температур и длительного предполагаемого срока эксплуатации термоэлектрического генератора, технические требования к этим электропроводным межсоединениям являются чрезвычайно высокими.

В процессе изготовления устройств термоэлектрического преобразования термоэлектрические элементы из по меньшей мере одного, а предпочтительно - двух кремнийсодержащих материалов, включая кремний, композиты кремния, сплавы кремния или силициды металлов (один материал n-типа и один материал p-типа), соединяют последовательно с использованием электрического межсоединения с низким электрическим сопротивлением. Эти межсоединения должны удовлетворять ряду требований, таких как:

- низкое электрическое удельное сопротивление;

- преимущественно отсутствующее или по меньшей мере допустимо малое ухудшение характеристик в процессе работы при высоких температурах;

- механическая стабильность, достаточная для обеспечения непрерывной работы термоэлектрического модуля, как в процессе работы при циклическом изменении температуры, так и в процессе длительной работы при постоянных высоких температурах.

Общепринятое в уровне техники мнение состоит в том, что непосредственное межсоединение «кремнийсодержащий материал - металл» не может удовлетворять вышеупомянутым техническим требованиям. Причины этого заключаются в том, что металлы из металлического слоя межсоединения будут диффундировать в термоэлектрический материал (силицид) и ухудшать его электрические свойства, а кремний из термоэлектрического материала будет реагировать с металлическим межсоединением, зачастую образуя на границе раздела очень хрупкие силициды металлов. Поскольку эти диффузионные процессы будут продолжаться в течение работы устройства, такое межсоединение окажется нестабильным при работе. Кроме того, межсоединения «материалы на основе кремния, композитов кремния, сплавов кремния или силицидов металлов - металл» зачастую демонстрируют различия в коэффициенте теплового расширения, которые приводят к термическому напряжению в межсоединении и образованию трещин или разрушению межсоединения.

Вследствие этого, для преодоления проблемы стабильности и придания требуемых свойств используют слоистые структуры границы раздела.

В WO2013145843 раскрыт модуль термоэлектрического преобразования, содержащий силицид марганца в качестве активного материала в контакте с электродом из Ni, Mo или W, использующим снимающий механические напряжения слой сплава Cr-Cu в сочетании с выполненным из Ni слоем диффузионного барьера для предотвращения твердофазной диффузии Cr или Cu в силицид марганца. Однако в результате наших испытаний предложенная структура с границей раздела «силицид марганца - Ni» оказалась нестабильной при длительной работе в высокотемпературной среде. Ожидается, что такая система будет иметь ограниченный срок службы в процессе работы при высоких температурах.

В публикации TW201234688 раскрыт обладающий низким удельным сопротивлением электрический контакт, например, на силициде магния, где сам электродный материал является силицидом переходного металла или смесью силицида переходного металла (например, силицида никеля, силицида хрома, силицида кобальта, силицида титана) и, возможно, металла. Такая структура обеспечивает обладающие низким электрическим сопротивлением контакты с самим термоэлектрическим материалом, однако она не пригодна для изготовления термоэлектрических модулей, поскольку силициды переходных металлов не обладают достаточной механической стабильностью, а в сочетании с металлом, таким, например, как Ni, не предотвратят диффузию кремния в металл и, в конечном счете, преобразование слоя металла в силицид металла.

В публикации JP2005317834 раскрыт модуль термоэлектрического преобразования, который содержит термоэлектрический преобразовательный элемент из силицида железа p-типа (FeSi2); термоэлектрический преобразовательный элемент из силицида железа n-типа (FeSi2); и электродный элемент, поверхностный слой которого состоит по меньшей мере из меди, молибдена, кобальта или вольфрама. По меньшей мере, высокотемпературная сторона термоэлектрического преобразовательного элемента соединена с электродным элементом посредством промежуточного слоя серебра с помощью металлического элемента из высокотемпературного припоя. Температура плавления металлического элемента из высокотемпературного припоя составляет 600-820°C. В этой публикации описан способ, при котором частицы Ag спекают в вышеупомянутом диапазоне температуры. Такой способ не даст стабильного межсоединения из металлического серебра и обусловит подверженность частиц Ag дальнейшему спеканию во время термоэлектрических операций, а значит, весьма вероятно, оно окажется нестабильным.

В общем, известные из уровня техники решения по производству обладающих низкими удельными сопротивлениями электрических контактов с силицидами не обладают долгосрочной стабильностью из-за диффузии либо металлических компонентов контактов в термоэлектрический силицидный материал, либо кремния из термоэлектрического материала в слой металлизации, где образуются нежелательные или вредные силициды, которые зачастую образуют механически хрупкий материал. Кроме того, различия в коэффициенте теплового расширения приводят к высокому термическому напряжению в межсоединении, результатом которого могут быть образование трещин и, в конце концов, разрушение контактов.

Альтернативный подход к соединению разных материалов на основе кремния, композитов кремния, сплавов кремния или силицидов металлов заключается в непосредственном соединении двух термоэлектрических элементов без металла межсоединения с помощью так называемого p-n перехода. Этого можно достичь с помощью лазерной сварки полупроводников с металлами, или же посредством кристаллизации соединяемой «ножки» p-n типа из расплава, или за счет диффузии легирующих примесей с поверхности материала при высокой температуре. Пример такого устройства описан в WO0184641 (A1). Из-за отсутствия металлического контакта межсоединения на горячей стороне элементов такая технология устраняет технические проблемы, связанные с межсоединением между кремниевым или металлсилицидным материалом и металлическим межсоединением. Вместе с тем, p-n переходы являются менее проводящими по сравнению с металлическим контактом, а их удельная проводимость сильно зависит от температуры, меняя свое «выпрямительное» поведение p-n перехода на «более омическое» поведение, когда достигаются достаточные концентрации термогенерируемых носителей заряда. При более низких температурах такой p-n переход оказывается недостаточно проводящим, вследствие чего термоэлектрические устройства на основе p-n перехода ограничены в своих рабочих характеристиках при низких и средних температурах (в зависимости от ширины запрещенной энергетической зоны, омическая проводимость p-n перехода может потребовать температур по меньшей мере 500°C или выше).

Короче говоря, состояние уровня техники в термоэлектрических устройствах на основе кремнийсодержащих материалов, таких как материалы на основе кремния, композитов кремния, сплавов кремния или силицидов металлов, таково, что обладающие высокой проводимостью контакты типа Шоттки между полупроводником и металлом межсоединения недостаточно стабильны из-за образования силицида металла на границе раздела и взаимной диффузии металлов в полупроводниковые материалы. Непосредственное межсоединение между двумя термоэлектрическими элементами из кремния, композитов кремния, сплавов кремния или силицидов металлов, выполненное в виде p-n перехода, может привести к стабильному межсоединению, но при пониженных рабочих характеристиках устройства из-за более высокого удельного сопротивления p-n перехода.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача данного изобретения состоит в том, чтобы предложить устройство термоэлектрического преобразования на основе материалов на основе кремния, композитов кремния, сплавов кремния или силицидов металлов и способ изготовления устройства термоэлектрического преобразования, которое устраняет или ослабляет вышеупомянутые вредные эффекты.

Вышеуказанная задача решается устройством термоэлектрического преобразования, содержащим первый и второй активные элементы, содержащие кремний, композиты кремния, сплавы кремния или силициды металлов. В зависимости от желаемого типа проводимости, такие первый и второй активные элементы могут быть легированы разными легирующими примесями, чтобы обеспечить комбинацию проводимостей n-типа и p-типа. Эти элементы взаимно соединены слоем межсоединения, который состоит из сочетания металла межсоединения и фазы рекристаллизованного материала, состоящей из компонентов, входящих в состав элементов на основе кремния, композитов кремния, сплавов кремния и силицидов металлов. Металл межсоединения обладает следующими свойствами:

- металл межсоединения не реагирует с кремнием в виде фазы силицида металла межсоединения в твердой фазе;

- металл межсоединения будет расплавляться при температуре ниже температуры плавления любого из первого или второго термоэлектрических элементов;

- в расплавленном состоянии металл межсоединения будет растворять по меньшей мере один из компонентов термоэлектрических элементов, предпочтительно - элемент кремний, или все компоненты термоэлектрических элементов в составе, который присутствует в элементах; растворимость компонентов термоэлектрических элементов в расплавленном металле межсоединения будет ограничена некоторым значением, но будет увеличиваться с увеличением температуры жидкого металла межсоединения;

- в твердом состоянии металл межсоединения обладает низкой растворимостью для любого из компонентов термоэлектрических элементов.

Кремнийсодержащий материал, такой как материалы на основе кремния, композитов кремния, сплавов кремния или силицидов металлов, считается содержащим по меньшей мере 50 ат.% Si.

Как описывается ниже в примерах, в случае термоэлектрических материалов на основе кремния, композитов кремния, сплавов кремния и силицидов металлов действительно существуют такие металлы, которые не образуют силицид металла межсоединения. Примерами являются олово, цинк, алюминий, серебро, германий. Другими металлами являются бериллий, золото и сурьма.

Примерами некоторых часто используемых металлов, которые образуют силициды металла межсоединения и поэтому не соответствуют вышеизложенному описанию, являются железо, медь, хром, никель, платина и титан. Такие термоэлектрические элементы в сочетании с металлом межсоединения обеспечат процесс межсоединения, при котором сборку двух термоэлектрических элементов с металлом межсоединения между ними нагревают до температуры выше температуры плавления металла межсоединения. В отличие от процессов межсоединения, изложенных в вышеупомянутых патентах, металл межсоединения в этом процессе расплавляется полностью и является жидким. Во время разогрева жидкого металла межсоединения некоторое количество по меньшей мере одного компонента, а предпочтительно всех компонентов термоэлектрических элементов растворяется в расплаве. Через некоторое время в ходе процесса межсоединения произойдет охлаждение сборки, вызывающее кристаллизацию растворенных компонентов термоэлектрических материалов из расплава жидкого металла межсоединения из-за пониженной растворимости. При температуре затвердевания расплава металла межсоединения остающиеся в жидком расплаве межсоединения компоненты термоэлектрических элементов тоже вынуждены кристаллизоваться из-за низкой растворимости элементов в затвердевшем металле межсоединения.

В результате этого процесса получается электрическое и механическое межсоединение между по меньшей мере двумя термоэлектрическими элементами, которое состоит из по меньшей мере двух разных фаз - рекристаллизованной фазы компонентов из термоэлектрических элементов и затвердевшей фазы металла межсоединения.

Преимущества такого процесса по сравнению с уровнем техники заключаются в том, что благодаря свойствам выбранных металлов межсоединения сборка становится химически инертной в твердом состоянии. В тех областях, где металл межсоединения соединяет два термоэлектрических материала, реализуется межсоединение с низким электрическим сопротивлением благодаря поведению контакта Шоттки на границе раздела металл - термоэлектрический элемент. Соединенный рекристаллизованный термоэлектрический материал образует менее электропроводный p-n переход, который придает системе межсоединения высокую механическую стабильность.

Соотношение между рекристаллизованными термоэлектрическими элементами и металлом межсоединения можно регулировать посредством таких параметров процесса, как максимальная температура во время процесса расплавления металла межсоединения. Вид рекристаллизованной фазы термоэлектрических элементов можно корректировать посредством перехода к температуре повторного затвердевания. Таким образом, рекристаллизованной фазой можно управлять, чтобы сформировать однородный слой на термоэлектрических элементах со слоем затвердевшего металла между ними. Такие условия привели бы к высокой электрической удельной проводимости с пониженной механической прочностью межсоединения. Если процесс рекристаллизации проводят при отличающейся скорости охлаждения, фронт рекристаллизации дестабилизируется, приводя к рекристаллизованным межсоединениям между термоэлектрическими элементами. Такая система обладает преимуществом по отношению к механической стабильности за счет несколько меньшей электрической удельной проводимости. Как следствие, такой процесс позволяет внести необходимые технологические корректировки, чтобы обеспечить изготовление термоэлектрического генератора в соответствии с функциональными требованиями к нему.

Еще одно преимущество этой системы заключается в том, что количество металла в металлическом межсоединении типично является низким, с предпочтительной толщиной слоя металла межсоединения между 5 мкм и 500 мкм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь изобретение будет подробнее пояснено ниже со ссылками на чертежи, на которых показаны иллюстративные варианты его осуществления. Они предназначены исключительно для иллюстративных целей, а не для ограничения изобретательского замысла, который охарактеризован прилагаемой формулой изобретения.

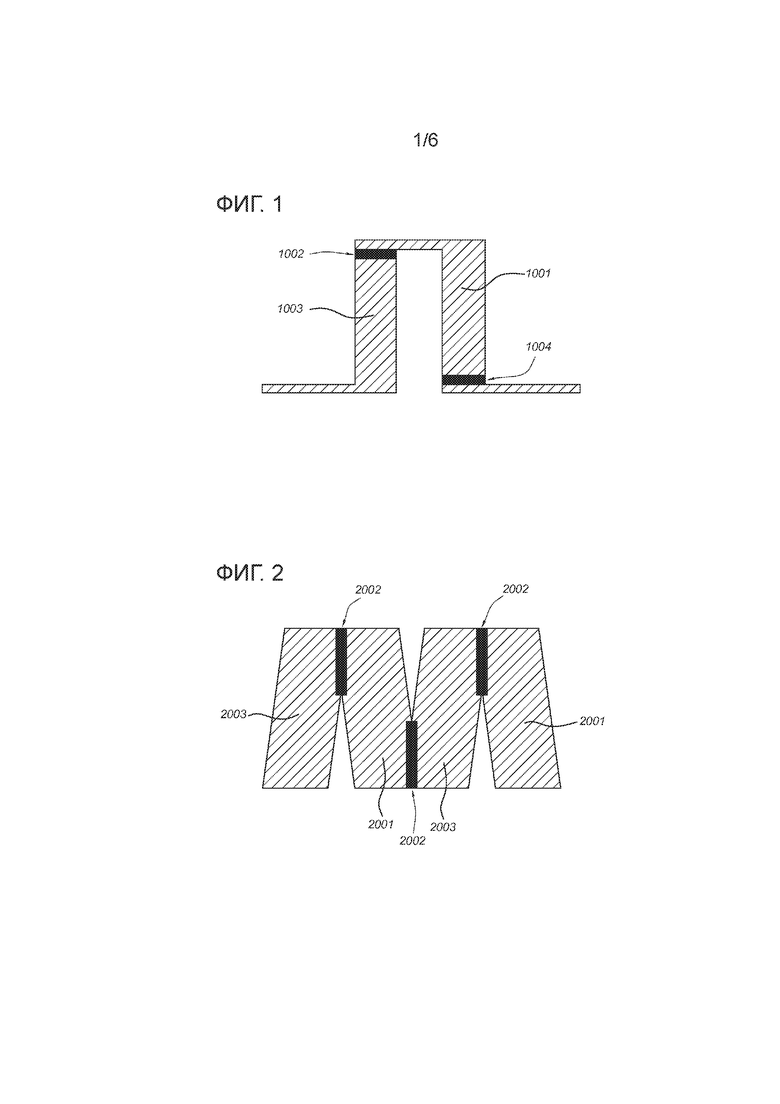

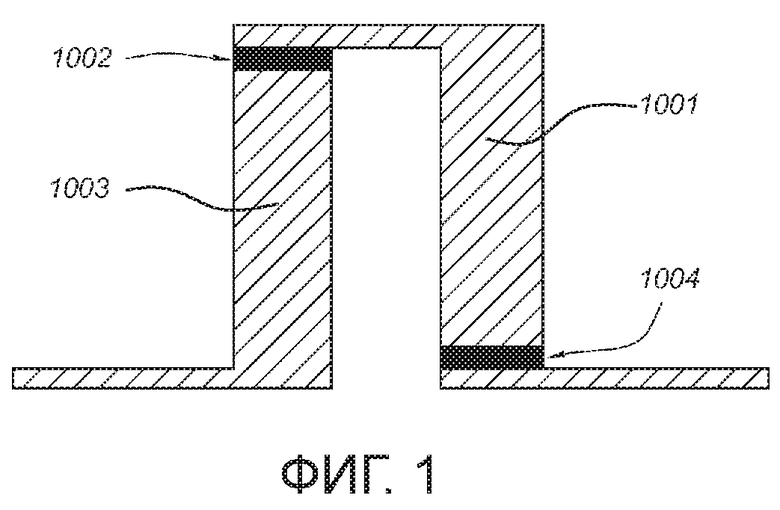

На фигуре 1 показан вид в разрезе устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения;

на фигуре 2 показан вид в разрезе еще одного устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения;

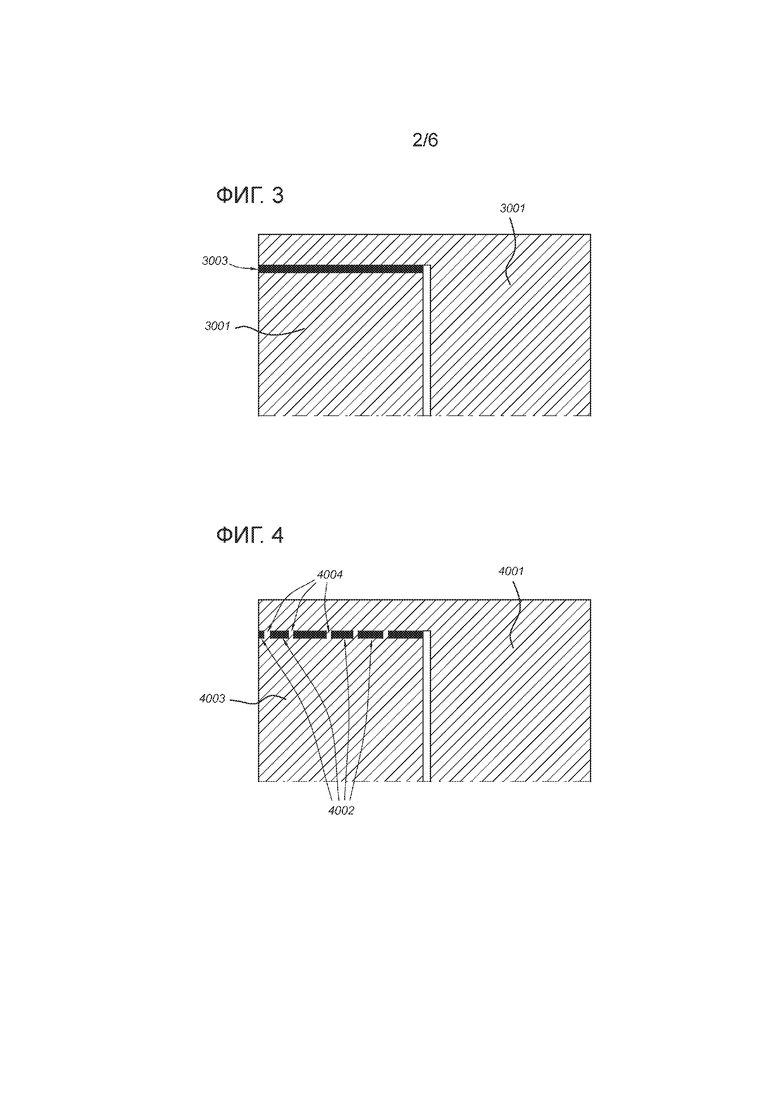

на фигуре 3 показан вид в разрезе схемы межсоединения устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения перед процессом изготовления;

на фигуре 4 показан вид в разрезе схемы межсоединения устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения после процесса изготовления;

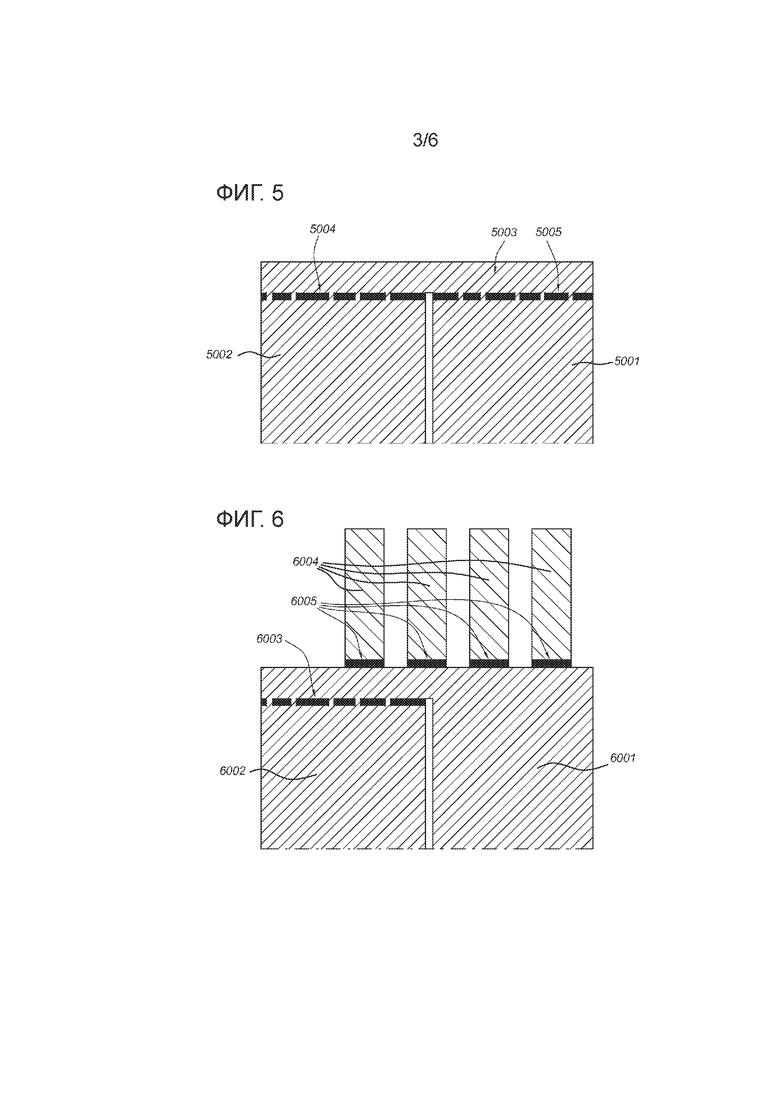

на фигуре 5 показан вид в разрезе схемы межсоединения термоэлектрического устройства в соответствии с еще одним вариантом осуществления данного изобретения после процесса изготовления;

на фигуре 6 показан вид в разрезе схемы межсоединения термоэлектрического устройства в соответствии с еще одним вариантом осуществления данного изобретения после процесса изготовления;

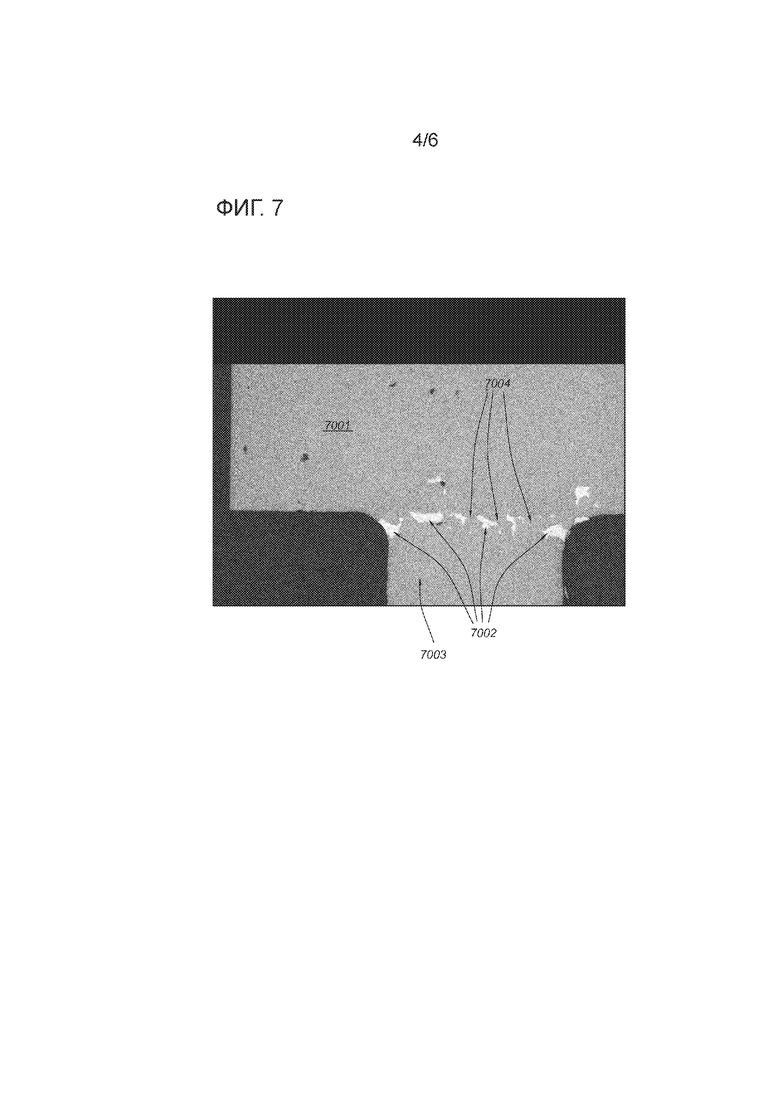

на фигуре 7 показана фотография полученного под микроскопом вида в разрезе реального межсоединения устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения после процесса изготовления;

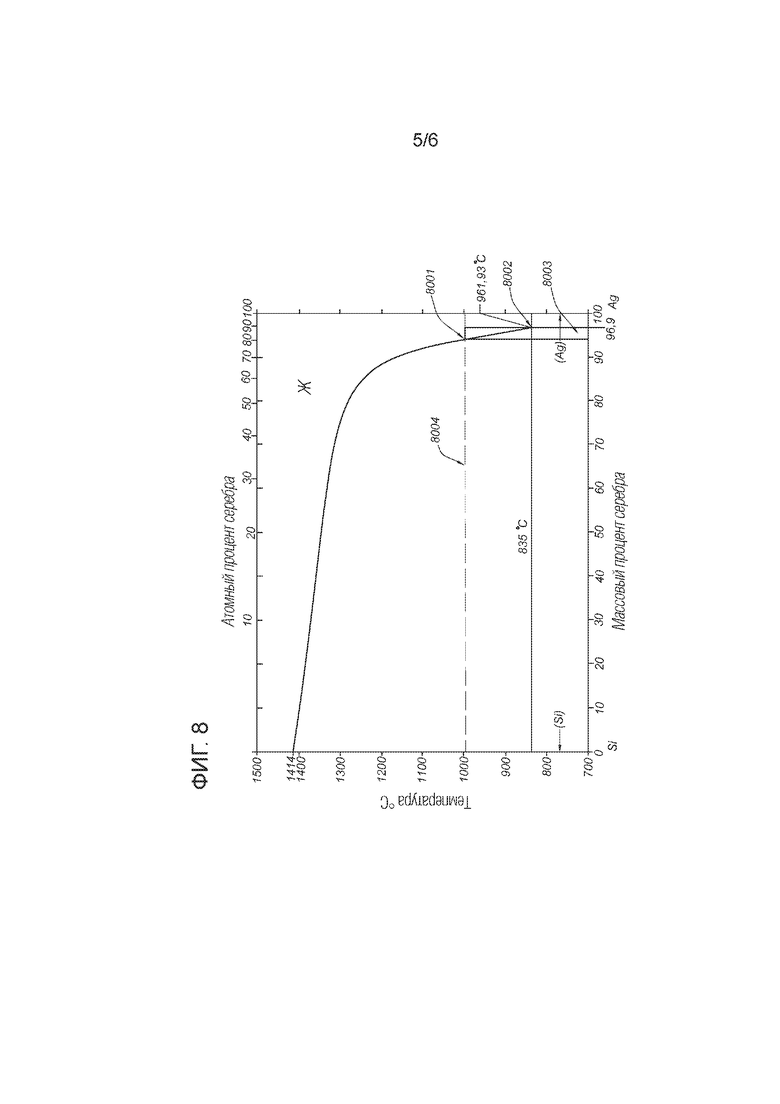

на фигуре 8 показана фазовая диаграмма системы серебро-кремний; и

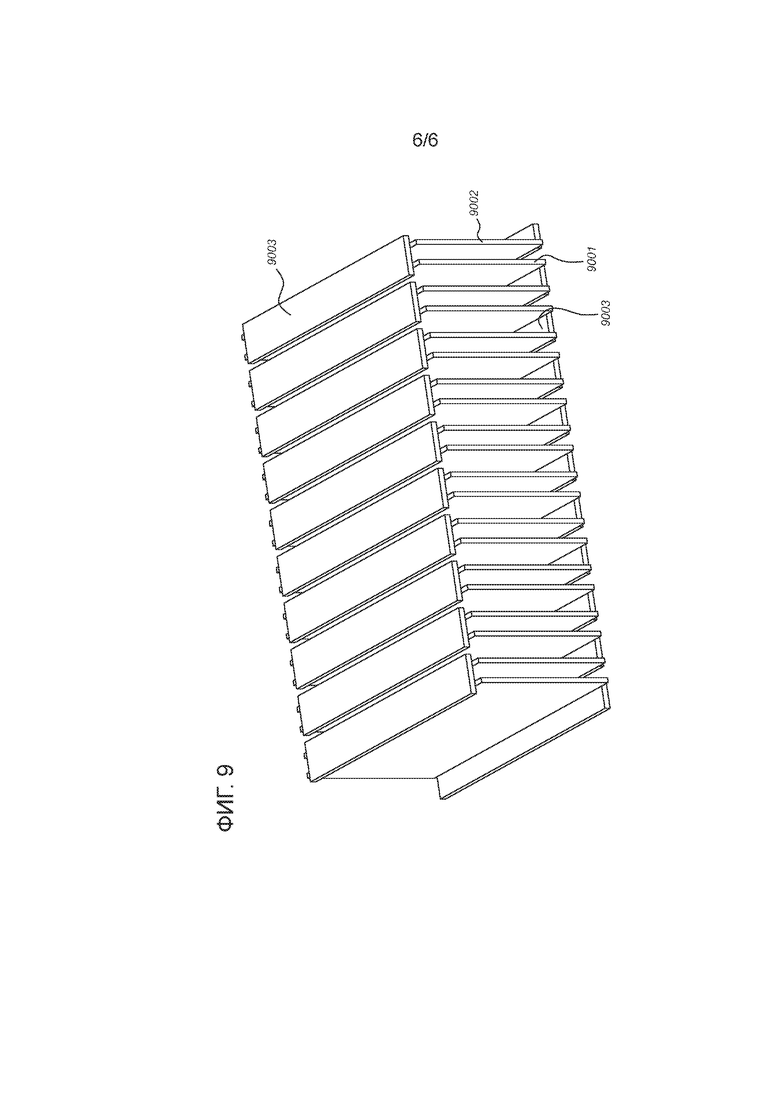

на фигуре 9 схематически показан вид в перспективе термоэлектрического устройства, построенного в соответствии с вариантом осуществления данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На фигуре 1 показан вид в разрезе устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения.

В соответствии с вариантом осуществления, устройство термоэлектрического преобразования содержит множество термоэлектрических элементов 1001 и 1003, именуемых также «активными элементами», из материала на основе кремния, композитов кремния, сплавов кремния или силицида металла. Такие термоэлектрические элементы могут иметь форму стержня (сортового профиля).

Каждый термоэлектрический элемент 1001, 1003 содержит контактную границу раздела с первой зоной 1002 межсоединения и второй зоной 1004 межсоединения. Например, эти контактные и противолежащие границы раздела образованы на соответственных концах сортового профиля. Во время применения термоэлектрического элемента одна контактная граница раздела (например, первая контактная граница раздела) поддерживается при относительно высокой температуре, т.е. используется в качестве горячей стороны, расположенной в зоне с относительно высокой температурой, а другая, противоположная первой граница раздела в качестве холодной стороны поддерживается при относительно низкой температуре, располагаясь в зоне с относительно низкой температурой по сравнению с зоной с высокой температурой.

Термоэлектрические элементы 1001, 1003 соединены последовательно за счет обеспечения зоны 1002 металлического межсоединения. В соответствии с изобретением, зона 1002 межсоединения, которая может быть полосовидным элементом, состоит из некоторого объема металла межсоединения и некоторого объема рекристаллизованных компонентов термоэлектрических элементов.

Вторая зона 1004 межсоединения предпочтительно может быть выполнена из таких же компонентов, как и первая зона 1002 межсоединения. Вместе с тем, из-за различия в рабочей температуре могут быть применены другие металлы межсоединения.

В одном варианте осуществления термоэлектрические элементы 1001, 1003 являются «L»-образными и выполненными из одного куска (цельными). В альтернативном варианте каждый из термоэлектрических элементов 1001, 1003 может состоять из двух «ножек» из одного и того же материала, которые соединены посредством термообработки с приданием L-образной формы.

На фигуре 2 показан вид в разрезе устройства термоэлектрического преобразования в соответствии с вариантом осуществления данного изобретения.

В соответствии с вариантом осуществления устройство термоэлектрического преобразования содержит множество термоэлектрических элементов 2001 и 2003, именуемых также «активными элементами», из материала на основе кремния, композитов кремния, сплавов кремния или силицида металла. Такие термоэлектрические элементы могут иметь форму стержня (сортового профиля).

Каждый термоэлектрический элемент 2001, 2003 содержит контактную границу раздела с зоной 2002 межсоединения на горячей стороне и холодной стороне. В соответствии с изобретением зона 2002 межсоединения, которая может быть полосовидным элементом, состоит из некоторого объема металла межсоединения и некоторого объема рекристаллизованных компонентов термоэлектрических элементов.

На фигуре 3 показана в разрезе схема межсоединения перед процессом изготовления. Термоэлектрические элементы 3001, 3003 расположены со слоем 3002 металлического межсоединения в промежутке между соответственными контактными границами раздела.

На фигуре 4 показан разрез межсоединения после процесса изготовления. Термоэлектрические элементы 4001, 4003 частично растворились в жидком металле межсоединения и рекристаллизовались во время процесса охлаждения. Такая рекристаллизация может происходить в форме столбиков 4004, соединяющих термоэлектрические элементы 4001, 4003. В промежутках между столбиками затвердевший металл 4002 межсоединения образует проводящий контакт.

На фигуре 5 показан разрез межсоединения после процесса изготовления. Один из двух термоэлектрических элементов, 5001, соединен посредством слоя 5005 металла межсоединения - рекристаллизованных элементов с соединительным элементом 5003 из такого же материала. Соединительный элемент 5003 тогда соединен со вторым термоэлектрическим элементом посредством слоя 5004 металла межсоединения - рекристаллизованных элементов.

На фигуре 6 показан разрез еще одного термоэлектрического устройства после процесса изготовления. Термоэлектрические элементы 6001 и 6002 соединены друг с другом посредством слоя 6003 металлического межсоединения - рекристаллизованных элементов. На термоэлектрическом элементе 6001 токопроводящий образом подсоединен третий компонент 6004 на основе кремния, композитов кремния, сплавов кремния или силицида металла с использованием такого же процесса 6005 межсоединения. Такие структуры применимы в качестве теплообменников в тех случаях, где поток тепла через термоэлектрическую систему переносится из жидкого или газообразного материала.

На фигуре 7 показано полученное под микроскопом изображение реального разреза двух термоэлектрических элементов 7001, 7003, соединенных в соответствии с вариантом осуществления этого изобретения. В рекристаллизованной зоне межсоединения металл 7002 межсоединения виден как светлые области. В промежутках между металлом 7002 межсоединения термоэлектрический материал рекристаллизован 7004.

На фигуре 8 показана фазовая диаграмма системы серебро-кремний в соответствии с источником R.W. Olesinski and G.J. Abbaschian (Binary Alloy Phase Diagrams («Фазовые диаграммы бинарных сплавов»), American Society for Metals, 1986). Пунктирная линия 8004 указывает температуру обработки на уровне 1000°C. В типичном варианте осуществления изобретения, в термоэлектрических элементах будет большое количество кремния и ограниченное количество жидкого серебра. Поэтому система окажется в точке 8001 термодинамического устойчивого состояния. Во время охлаждения система будет развиваться по линии «твердый Si - жидкое Ag» к эвтектической точке 8002. В течение этого периода охлаждения серая область 8003 указывает количество кремния, который должен затвердеть в условиях установившегося состояния. Можно уяснить, то эта бинарная система является упрощением реальной системы и служит лишь для иллюстрации принципа.

На фигуре 9 схематически показан разрез реального устройства термоэлектрического преобразования, изготовленного в соответствии с вариантом осуществления данного изобретения.

В качестве примера: для изготовления обладающих проводимостью n-типа термоэлектрических элементов 9001 первого типа можно использовать легированный фосфором сплав SiGe; для изготовления в качестве обладающих проводимостью p-типа термоэлектрических элементов 9002 второго типа можно использовать легированный бором SiGe; эти первые и вторые элементы 9001, 9002 можно соединить друг с другом, используя соединительный элемент 9003 и металл межсоединения - серебро между первым элементом 9001 и соединительным элементом 9003 и между вторым элементом 9002 и соединительным элементом 9003, аналогично показанному на фигуре 5.

Все компоненты устанавливают в позиционирующем инструменте со слоем металла межсоединения - Ag в промежутке между контактирующими поверхностями. Во время процесса в печи, где расплавляют слой металла межсоединения - Ag, происходит создание границы раздела в соответствии с изобретением. Процесс в печи может иметь максимальную температуру выше температуры плавления Ag, составляющей 962°C, такую как 1000°C. После поддержания максимальной температуры в течение некоторого количества времени, чтобы обеспечить растворение материала из компонентов термоэлектрических элементов в расплаве металла межсоединения, путем охлаждения начинают процесс рекристаллизации. В зависимости от изменения температуры затвердевания из-за растворенных компонентов термоэлектрических элементов, температура затвердевания изменится по сравнению с температурой плавления Ag.

В целях изготовления слой металла межсоединения - Ag в этом примере - можно наносить в виде серебряной (Ag) фольги, которую располагают в промежутке между термоэлектрическими элементами; другими способами нанесения являются испарение Ag на поверхности, покрытие слоем Ag или трафаретная печать пастой, содержащей частицы Ag. Однако хорошо известны и применимы в соответствии с этим изобретением многие другие процессы изготовления, такие как химическое или физическое осаждение из паровой фазы, плазменное осаждение или магнетронное напыление.

Также возможно использование других металлов или сплавов металлов, обладающих такими характеристиками, что металл межсоединения:

- не реагирует с кремнием в виде фазы силицида металла межсоединения в твердой фазе;

- будет расплавляться при температуре ниже температуры плавления любого из первого или второго термоэлектрических элементов;

- в расплавленном состоянии будет растворять по меньшей мере один из компонентов термоэлектрических элементов, предпочтительно - элемент кремний, а наиболее предпочтительно - все компоненты термоэлектрических элементов в составе, который существует в этих элементах, с растворимостью компонентов термоэлектрических элементов в расплавленном металле межсоединения, которая ограничена некоторым значением, но будет увеличиваться с увеличением температуры жидкого металла межсоединения;

- в твердом состоянии обладает низкой растворимостью для любого из компонентов термоэлектрических элементов.

Коммерчески доступными примерами таких металлических сплавов межсоединений являются, например, AgAl или AgGe. Другими металлами, которые демонстрируют желательные характеристики, являются, например, Zn, Sn, Al, Ge. Этими желательными характеристиками также обладают Au, Be и Sb. Очевидно, что применимы также сплавы или смеси металлов из эти семейств.

Возможно также использование смесей или сплавов таких металлов межсоединения с компонентами термоэлектрических элементов. Такие составы могут оказаться полезными для управления температурами плавления и затвердевания и количеством растворенных компонентов термоэлектрических элементов.

Кроме того, следует упомянуть, что может оказаться выгодным нанесение разных металлов межсоединения, например, для горячей стороны термоэлектрического генератора и холодной стороны термоэлектрического генератора, поскольку рабочая температура границ раздела (спаев) в пределах термоэлектрического устройства будет обычно разной. Такое термоэлектрическое устройство могло бы предусматривать использование металла межсоединения - Ag для установления межсоединения элементов термоэлектрического устройства в областях, работающих при высоких температурах, в сочетании с имеющим более низкую температуру плавления Zn для установления межсоединения частей термоэлектрического устройства в более холодных областях. Теперь очевидно, что за счет использования этого изобретения для высокотемпературного межсоединения возможны термоэлектрические устройства, в которых это изобретение сочетается с другими хорошо известными процессами межсоединения в более холодных частях.

Способ межсоединения по этому изобретению также обеспечивает механическое, тепловое и электрическое межсоединение термоэлектрических элементов одинакового типа или других конструктивных компонентов как части термоэлектрического генератора. Следовательно, этот способ можно использовать для прикрепления таких конструктивных компонентов, как обладающие высокой теплопроводностью ребра теплообменника, к термоэлектрическим элементам. Еще одна возможность состоит в том, чтобы придать более сложные геометрические формы термоэлектрическим элементам одинакового типа, соединяя их друг с другом с помощью процесса межсоединения по этому изобретению. Как очевидно специалистам в данной области техники, это обеспечивает весьма эффективное и гибкое проектирование термоэлектрических генераторов.

Еще один пример предусматривает использование материала на основе высшего силицида марганца, например, с легирующей примесью ванадия, хрома или алюминия, в качестве термоэлектрического элемента p-типа в сочетании с высшим силицидом марганца с легирующей примесью железа или рутения в качестве термоэлектрического элемента n-типа.

Можно также комбинировать силициды из разных семейств в процессе изготовления, описанном в этом изобретении, при условии, что силицидные материалы достаточно согласованы по коэффициенту теплового расширения. Такую комбинацию материалов типично обнаруживают, когда термоэлектрические или конструкционные материалы отличаются лишь следовыми компонентами, такими как добавка легирующих примесей или малых процентных долей легирующего компонента.

В одном варианте осуществления способ по этому изобретению предусматривает использование единственного высокотемпературного процесса, который позволяет изготавливать термоэлектрические устройства контролируемым образом. Сам этот процесс можно описать как механическую укладку стопкой термоэлектрического сплава кремния в контакте с металлическим материалом межсоединения. Эту механически уложенную стопку нагревают в атмосфере газа, которая по существу предотвращает образование поверхностных оксидов, в печи, где механически уложенную стопку нагревают до температуры, при которой жидким становится только металл межсоединения как компонент с самой низкой температурой плавления. Как только металл межсоединения станет жидким, компоненты из термоэлектрическими материалов будут растворяться вплоть до предела растворимости в металле межсоединения. Количеством растворенных компонентов термоэлектрических элементов можно управлять посредством количества жидкого металла межсоединения и посредством перегрева расплава в зависимости от растворимости. По истечении некоторого времени выдержки температура печи будет снижена, чтобы обеспечить затвердевание растворенных компонентов термоэлектрических элементов из расплава металла межсоединения. При температуре затвердевания смеси расплавленного металла межсоединения и растворенных компонентов термоэлектрических элементов система затвердеет.

Специалистам в данной области техники будет очевидно, что этот процесс можно легко варьировать путем изменения технологических сред (вакуума, защитного газа, восстановительной атмосферы), длительностей процесса и температур процесса. Может быть полезно предусмотреть некоторый интервал времени с температурой выдержки в течение разогрева, чтобы позволить поверхностным загрязнением, таким как вода, покинуть поверхность компонентов в печи. В подходящем цикле разогрева можно также удалять поверхностные оксиды серебра или металлических компонентов. Также возможным и выгодным является понижение температуры плавления металла межсоединения путем добавления легирующих материалов. При условии, что компоненты металла межсоединения не образуют силицидную фазу, существуют многие другие смеси или легирующие составы, возможные для металла межсоединения. Такими не образующими силициды материалами являются, например, Ag, Al, Ge, Sn, Zn. Можно также использовать Au, Be и Sb.

С помощью этого процесса желательная слоистая структура формируется за один-единственный технологический этап, однако теперь будут очевидны двухэтапные процессы с использованием разных металлов межсоединения при разных температурах в печи.

В вышеизложенном описании чертежей изобретение было описано со ссылками на конкретные варианты его осуществления. Вместе с тем, будет очевидно, что в рамках объема притязаний изобретения, охарактеризованного в прилагаемой формуле изобретения, в него можно внести различные модификации и изменения.

Кроме того, модификации можно внести и для адаптации конкретной ситуации или конкретного материала к принципам изобретения без отступления от объема его существенных признаков. Поэтому подразумевается, что изобретение не ограничено раскрытыми конкретными вариантами осуществления, а что оно включает в себя все варианты осуществления, попадающие в рамки объема прилагаемой формулы изобретения.

В частности, могут быть реализованы комбинации конкретных признаков различных аспектов изобретения. Какой-либо аспект изобретения можно дополнительно усовершенствовать путем добавления признака, который был описан в связи с другим аспектом изобретения.

Следует понимать, что изобретение не ограничивается лишь прилагаемой формулой изобретения и ее техническими эквивалентами. В этом документе и в его формуле изобретения глагол «содержать» и его спряжения употребляются в их неограничительном смысле, означая, что следующие за этим словом элементы включены, но без исключения тех элементов, которые не упоминаются конкретно. Кроме того, ссылка на некоторый элемент в единственном числе не исключает возможность присутствия более чем одного элемента, если контекст явно не требует наличия одного и только одного из таких элементов. Грамматический признак единственного числа означает формулировку «по меньшей мере один (одна, одно)».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593416C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПРЯМОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2002 |

|

RU2295801C2 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| НАНОСТРУКТУРА, ПРЕДШЕСТВЕННИК НАНОСТРУКТУРЫ И СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРЫ И ПРЕДШЕСТВЕННИКА НАНОСТРУКТУРЫ | 2006 |

|

RU2406689C2 |

| СОВМЕСТИМЫЙ СО СМАЗОЧНЫМ МАТЕРИАЛОМ МЕДНЫЙ СПЛАВ | 2015 |

|

RU2661960C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2002 |

|

RU2210615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2003 |

|

RU2250533C1 |

Изобретение относится к области термоэлектрического преобразования энергии, а именно к устройству термоэлектрического преобразования, сделанному из кремнийсодержащего материала, и к способу его изготовления. Сущность: термоэлектрическое устройство включает в себя активные элементы, содержащие термоэлектрические материалы из кремния, сплава кремния, силицида металла или композита кремния, и зону межсоединения, состоящую из металлического межсоединения и рекристаллизованной фазы, состоящей из материала активных термоэлектрических элементов. Металлическое межсоединение создано из металла, который не образует силициды металла в твердом состоянии, обладает некоторой растворимостью для компонентов термоэлектрических элементов в жидкой фазе и низкой растворимостью этих компонентов в твердой фазе. Активным термоэлектрическим элементам придана форма с первой и второй контактными границами раздела. Межсоединение между разными термоэлектрическими элементами состоит из по меньшей мере двух фаз материала, одна из которых представляет собой главным образом материал металлического межсоединения, а другая образована рекристаллизованными компонентами термоэлектрических материалов. Технический результат: улучшение свойств межсоединения. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Устройство термоэлектрического преобразования, содержащее по меньшей мере первый и второй активные термоэлектрические элементы, причем каждый из первого и второго активных термоэлектрических элементов выполнен на основе кремнийсодержащего материала, и зону межсоединения, состоящую из материала фазы металла межсоединения и материала рекристаллизованной фазы компонента термоэлектрического элемента между первым и вторым активными термоэлектрическими элементами, отличающееся тем, что материал фазы металла межсоединения:

- не реагирует с кремнием с образованием фазы силицида металла в твердом состоянии;

- расплавляется при температуре ниже температуры плавления любого из материалов первого или второго термоэлектрических элементов;

- в расплавленном состоянии растворяет по меньшей мере одну из составляющих термоэлектрических элементов, предпочтительно - кремний, наиболее предпочтительно - все составляющие термоэлектрических элементов, при том, что растворимость упомянутой одной или более составляющих термоэлектрических элементов в расплаве ограничена, но увеличивается с увеличением температуры; и

- обладает низкой растворимостью для любой из составляющих термоэлектрических элементов в твердом состоянии, меньшей, чем ее растворимость в расплавленном состоянии.

2. Устройство термоэлектрического преобразования по п.1, при этом кремнийсодержащий материал содержит материал, выбранный из группы, содержащей кремний, композит кремния, сплав кремния или силицид металла.

3. Устройство термоэлектрического преобразования по п.1 или 2, при этом материал фазы металла межсоединения образует контакт между двумя частями первого или второго активного термоэлектрического элемента.

4. Устройство термоэлектрического преобразования по любому из предыдущих пунктов, при этом материал фазы металла межсоединения контактирует с одним или более другими функциональными компонентами устройства термоэлектрического преобразования, которые обеспечивают тепловую или электрическую проводимость в устройстве, причем каждый из других функциональных компонентов выполнен на основе кремнийсодержащего материала.

5. Устройство термоэлектрического преобразования по любому из предыдущих пунктов, при этом материал фазы металла межсоединения выполнен на основе по меньшей мере одного элемента из группы, содержащей Ag, Al, Ge, Sn, Zn, либо смесей или сплавов по меньшей мере двух элементов из упомянутой группы.

6. Устройство термоэлектрического преобразования по любому из предыдущих пунктов, при этом металл межсоединения выполнен на основе по меньшей мере одного элемента из группы, содержащей Ag, Al, Ge, Sn, Zn, либо смесей или сплавов по меньшей мере двух элементов из упомянутой группы с добавкой одной или более из составляющих термоэлектрических материалов.

7. Устройство термоэлектрического преобразования по любому из предыдущих пунктов, при этом материал фазы металла межсоединения имеет в начале процесса межсоединения толщину между 5 мкм и 500 мкм.

8. Устройство термоэлектрического преобразования по любому из предыдущих пунктов, содержащее первую фазу металла межсоединения и рекристаллизованную фазу компонента термоэлектрического элемента для соединения друг с другом компонентов термоэлектрического устройства в области контакта на высокотемпературной стороне, и вторую фазу металла межсоединения, и вторую рекристаллизованную фазу компонента термоэлектрического элемента для соединения друг с другом компонентов термоэлектрического устройства в области контакта на низкотемпературной стороне.

9. Способ изготовления термоэлектрического устройства по любому из предыдущих пунктов, включающий:

размещение по меньшей мере первого активного термоэлектрического элемента и второго активного термоэлектрического элемента в сборке с желательной геометрией термоэлектрического устройства, подлежащего формированию, с первым металлом межсоединения, расположенным в промежутке между первыми поверхностями, где надлежит соединить первый и второй активные термоэлектрические элементы;

нагревание сборки первого и второго активных термоэлектрических элементов до первой температуры выше температуры затвердевания первого металла межсоединения, чтобы создать первый жидкий металл межсоединения, позволяя составляющим первого и второго термоэлектрических элементов растворяться в первом жидком металле межсоединения;

охлаждение сборки контролируемым образом с образованием первой зоны межсоединения, состоящей из первого материала фазы металла межсоединения и первого рекристаллизованного материала фазы компонента термоэлектрического элемента между упомянутыми первыми поверхностями первого активного термоэлектрического элемента и второго активного термоэлектрического элемента.

10. Способ изготовления по п.9, дополнительно включающий, что во время упомянутого нагревания сборки на границе раздела между металлом межсоединения и одним или более функциональными компонентами устройства термоэлектрического преобразования составляющие упомянутого кремнийсодержащего материала растворяются в жидком металле межсоединения, и что во время охлаждения на упомянутой границе раздела образуют зону межсоединения, состоящую из рекристаллизованной фазы металла и рекристаллизованного кремнийсодержащего материала.

11. Способ изготовления по п.9 или 10, дополнительно включающий:

во время упомянутого размещения по меньшей мере первого активного термоэлектрического элемента и второго активного термоэлектрического элемента в сборке с желательной геометрией термоэлектрического устройства, подлежащего формированию:

расположение второго металла межсоединения, располагаемого в промежутке между вторыми поверхностями, где надлежит соединить первый и второй активные термоэлектрические элементы;

в котором упомянутое нагревание сборки первого и второго активных термоэлектрических элементов до первой температуры выше температуры затвердевания второго металла межсоединения включает в себя: создание второго жидкого металла межсоединения, позволяющее составляющим первого и второго активных термоэлектрических элементов растворяться во втором жидком металле межсоединения; и

в котором упомянутое охлаждение сборки контролируемым образом включает в себя: формирование второй зоны межсоединения, состоящей из второго рекристаллизованного материала фазы металла межсоединения и второго рекристаллизованного материала фазы компонента термоэлектрического элемента между упомянутыми вторыми поверхностями первого и второго активных термоэлектрических элементов,

причем второй материал фазы металла межсоединения отличается от упомянутого первого материала фазы металла межсоединения.

12. Способ изготовления по п.9 или 10, дополнительно включающий после формирования первой зоны межсоединения, состоящей из первого рекристаллизованного материала фазы металла межсоединения и первого рекристаллизованного материала фазы компонента термоэлектрического элемента между упомянутыми первыми поверхностями первого активного термоэлектрического элемента и второго активного термоэлектрического элемента:

расположение второго металла межсоединения, располагаемого в промежутке между вторыми поверхностями, где надлежит соединить первый и второй активные термоэлектрические элементы;

нагревание сборки первого и второго активных термоэлектрических элементов до второй температуры выше температуры затвердевания второго металла межсоединения, чтобы создать второй жидкий металл межсоединения, позволяя составляющим первого и второго активных термоэлектрических элементов растворяться во втором жидком металле межсоединения;

охлаждение сборки контролируемым образом с образованием второй зоны межсоединения, состоящей из второго рекристаллизованного материала фазы металла межсоединения и второго рекристаллизованного материала фазы компонента термоэлектрического элемента между упомянутыми вторыми поверхностями первого и второго активных термоэлектрических элементов,

причем второй металл межсоединения отличается от упомянутого первого металла межсоединения, а вторая температура ниже, чем первая температура.

13. Способ изготовления по любому из пп.9-12, при этом материал фазы металла межсоединения выполнен главным образом на основе по меньшей мере одного элемента из группы, содержащей Ag, Al, Ge, Sn, Zn, либо смесей или сплавов по меньшей мере двух элементов из упомянутой группы.

14. Способ изготовления по любому из пп.9-12, при этом металл межсоединения выполнен на основе по меньшей мере одного элемента из группы Ag, Al, Ge, Sn, Zn, либо смесей или сплавов по меньшей мере двух элементов из упомянутой группы с добавкой одной или более из составляющих термоэлектрических материалов.

15. Способ изготовления по любому из пп.9-14, при этом металл межсоединения имеет исходную толщину между 5 мкм и 500 мкм при расположении в промежутке между поверхностями, где надлежит соединить первый и второй термоэлектрические элементы, перед упомянутым нагреванием сборки.

| JPH 08148726 A, 07.06.1996 | |||

| JPH 1022530 A, 23.01.1998 | |||

| WO 9934450 A1, 08.07.1999 | |||

| JP 2005317834 A, 10.11.2005 | |||

| ТЕРМОЭЛЕМЕНТ | 2001 |

|

RU2248647C2 |

Авторы

Даты

2022-10-12—Публикация

2019-03-07—Подача