Изобретение относится к порошковой металлургии, в частности к способам получения композиционных катодов для ионно-плазменного синтеза многокомпонентных наноструктурных нитридных покрытий. Изобретение может быть использовано в химической, станкоинструментальной промышленности, машиностроении, металлургии для получения наноструктурных покрытий ионно-плазменными методами.

Многокомпонентные покрытия осаждают из плазмы, которую получают вакуумно-дуговым испарением или ионным распылением многокомпонентных катодов (мишеней). Особый интерес представляют покрытия, содержащие кремний, которые имеют нанокристаллическую структуру, сверхвысокую твердость, стойкость к окислению при нагреве на воздухе и низкий коэффициент сухого трения по сталям и сплавам.

Наиболее экономичным вариантом получения многокомпонентных катодов является использование различных порошковых технологий с применением порошковых смесей необходимого элементного состава: холодное формование плюс спекание, квазистатическое и динамическое горячее прессование и др.

Наиболее часто используют СВС-процесс с последующим горячим прессованием разогретого СВС-продукта [1].

Например, известен технологический процесс изготовления изделий из композиционных материалов http://pminstitute.by [2], основанный на использовании импульсных методов прессования и вакуумного спекания, а также использовании возможностей явления динамической активации спекания и синтеза интерметаллических соединений в ударной волне, который позволяет получать материалы катодов и мишени различного состава, геометрии и размеров на основе композиций Ti-W, Ni-Cr, Ni-Cr-Si, композиций с силицидами Ti, W, Mo, Та, и других материалов.

Недостатком этого способа является то, что он является трудоемким и энергозатратным, поскольку используются импульсные методы прессования и динамические процессы при получении интерметаллидных и Me-Si - соединений, что усложняет технологический процесс производства катодов.

Известен способ получения сложной композиционной системы, содержащей силициды титана (Заявка RU 95117989 А C22C 14/00, C22C 1/10, Дата публикации заявки: 20.11.1997) [3], где получаемый композит на титановой связке содержит титанокерамическое армирование, состоит из: от 9% до 20% по массе кремния, от 2% до 13% по массе алюминия, от 0,01% до 15% по крайней мере одного элемента из группы, состоящей из циркония, хрома, молибдена, углерода, бора, и остальное - титан. При этом композит на титановой связке, в котором армирование состоит из силицида титана, изготовлен путем быстрого затвердевания с последующим компактированием или последующей горячей формовкой. Также данный композит, в котором армирование выбирается из группы, состоящей из Ti5Si3, (Ti, Zr)5(Si, Al)3, Ti3Si и Ti3Al, может быть изготовлен методом самораспространяющегося высокотемпературного синтеза. При этом выполняется многоступенчатая термическая обработка для достижения оптимизации свойств композита на титановой связке, содержащего эвтектически сформированное титанокерамическое армирование, содержащего титан, кремний, алюминий и др., которая состоит из следующих этапов: а) помещение композита в первую печь, предварительно нагретую до температуры в пределах от 750 до 850°C на заданное время, б) извлечение композита после истечения заданного времени из первой печи, в) помещение композита немедленно после этого во вторую печь, предварительно нагретую до температуры в пределах от 980 до 1070°C на заданное время, г) извлечение композита по истечении заданного времени из второй печи, и д) повторение указанного термического цикла такое число раз, которое достаточно для того, чтобы все метастабильные фазы композита распались. Данный метод предусматривает не менее 30 повторений термического цикла.

Предложенный способ является весьма затратным и трудоемким. Кроме того, получаемый материал не может быть использован в качестве катодов для ионно-плазменного нанесения покрытий.

Известен материал катода для сильноточного ионного ускорителя (пат. РФ 2110107, H01J 1/146, H05H 5/02, C23C 14/00, опубл. 1998.04.27) [4], содержащий: мас.%: алюминий 17-20, кремний 2-4, бор 16-19, графит 27-31, титан остальное. Катод позволяет снизить порог плазмообразования и повысить ток в импульсе, но в условиях ионно-плазменного напыления не обеспечивает получение функциональных покрытий с заданными структурными параметрами из-за небольшого содержания кремния.

Известен способ получения композиционного катода (RU 2421844 C1, H01J 1/46, C23C 14/00, C25B 11/10, B22F 3/14, опубликовано 20.06.2011) [6], который включает приготовление порошковой смеси, прессование заготовок, последующее их спекание в вакууме, при этом порошковую смесь готовят из порошков титана и легирующего компонента, выбранного из группы: медь, кремний, при следующем соотношении компонентов: легирующий компонент, выбранный из группы медь, кремний, где содержание кремния ограничено 15 мас.%, титан остальное. Прессование заготовок осуществляют до пористости от 15 до 20%. Нагрев заготовок в вакуумной печи до температуры спекания осуществляют со скоростью 2-3 град/мин. Вакуумное спекание заготовок осуществляют в диапазоне температур 1000-1250°C. При температуре спекания заготовок осуществляют изотермическую выдержку 1-3 часа.

Недостатком известного изобретения является то, что данный способ не позволяет получить катоды с допустимой пористостью (5-10%) при более высоком содержании кремния (10-30 мас.%).

Известна шихта для композиционного катода и способ его изготовления (патент РФ №2454474 C1 C22C 1/04, B22F 3/14, H01J 1/146, C23C 14/00, опубликован 27.06.2012) [5], где используется композиция «металл-тугоплавкое соединение». Шихта для композиционного катода, согласно этому патенту, содержит, мас.%: TiAl3 20.0-60.0; титан остальное. Из шихты получают композиционные катоды путем прессования заготовок необходимой формы и размеров и последующего спекания в вакууме.

Недостатком предлагаемого состава шихты, состоящей из тугоплавкого титана и промежуточного соединения TiAl3, является в то, что при спекании происходит увеличение пористости за счет образования на частицах титана оболочки из соединения TiAl.

Задачей предлагаемого изобретения является разработка шихты для композиционного катода необходимого элементного состава и способа его изготовления, с последующим его использованием для получения кремнийсодержащих наноструктурных нитридных покрытий посредством вакуумно-дугового испарения или магнетронного распыления. Предлагаемая шихта для композиционного катода и способ его изготовления позволяет минимизировать конечную пористость и получить достаточно плотный катод при более высоком содержании кремния.

Указанный технический результат достигается тем, что шихта для композиционного катода содержит порошок титана и порошок силицида титана Ti5Si3 при следующем соотношении компонентов, мас.%:

при этом она содержит кремний в пределах 6-25 ат.%, а исходные порошки в шихте имеют дисперсность 50-160 мкм.

Указанный технический результат достигается также тем, что способ изготовления композиционного катода из упомянутой шихты заключается в том, что готовят порошковую шихту, прессуют из нее заготовку катода и проводят спекание в вакууме, при этом готовят шихту из порошков титана, силицида титана Ti5Si3 при их дисперсности 50-160 мкм и соотношении, мас.%:

причем шихта содержит кремний в пределах 6-25 ат.%, прессуют из упомянутой шихты заготовку катода до достижения остаточной пористости от 20 до 25%, нагрев заготовки катода до температуры спекания осуществляют в вакуумной печи со скоростью 2-3 град/мин, а спекание проводят при температуре 1100-1250°C и изотермической выдержке 2-4 часа. Изготовленный композиционный катод имеет пористость 10-15%.

Сущность предлагаемого изобретения заключается в следующем.

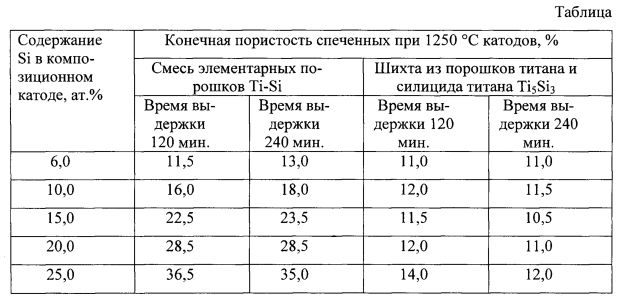

Предложены шихта для композиционного катода и способ изготовления композиционного катода системы титан-кремний, где кремний находится в связанном состоянии в виде силицида титана Ti5Si3, включающий: а) приготовление порошковой шихты из указанных компонентов в предложенном соотношении; б) ее компактирование (прессование) в виде заготовок с пористостью 20-25%, соответствующих по своим формам и размерам мишеням (катодам), используемым в ионно-плазменных установках, в) нагрев заготовок в вакуумной печи со скоростью, не превышающей 2-3 град/мин до температуры спекания катодов 1100-1250°C и выдержкой в течение 2-4 часа, которая достаточна для завершения процессов сплавообразования в порошковой смеси. Авторы ограничивают количественное содержание силицида титана Ti5Si3 в исходной порошковой шихте интервалом 13.0-63.0 мас.%. В качестве исходной шихты берут смесь порошков титана и силицида титана Ti5Si3 при массовом содержании 13.0-63.0%, остальное - титан. Предпочтительное содержание силицида титана TisSi3 в порошковой шихте в количестве в количестве 20.0-50.0 мас.%, что соответствует концентрации кремния от 10 до 20 ат.%. Использование в порошковой шихте силицида Ti5Si3 вместо порошка кремния позволяет уменьшить пористость спеченного катодного материала системы Ti-Si (см. таблицу) и позволяет получать достаточно плотный катодный материал с атомным содержанием кремния от 10 до 25%.

Использование предпочтительного количественного соотношения элементов кремний-титан в катодах обусловлено результатами исследований ионно-плазменных покрытий, осаждаемых при использовании кремнийсодержащих мишеней. Эти исследования показали, что содержание кремния в диапазоне от 5 до 10 ат.% в ионно-плазменных покрытиях обеспечивает их высокие функциональные свойства. Минимальное и максимальное содержание кремния определяется его влиянием на структуру покрытия с учетом эффекта обеднения кремнием в процессе формирования покрытий. В частности, было установлено, что в покрытиях формируются структура из фрагментированных блоков размером 50-130 нм, состоящих из кристаллитов δ-TiN и γ-Si3N4 размером от ~2-3 нм и ~10 нм [7-9]. Нанокристаллическая структура покрытий, полученных вакуумно-дуговым и магнетронным методами с использованием двух-компонентных композиционных катодов системы Ti-Si обеспечивает их сверхвысокую твердость (до 50 ГПа).

Известно, что содержание кремния в осаждаемых покрытиях значительно меньше, чем в распыляемых катодах. Этот эффект обеднения покрытий кремнием возникает как результат селективного распыления кремния с поверхности растущего покрытия в условиях ионной бомбардировки, а степень его проявления зависит от энергии ионов, то есть от величины отрицательного смещения на подложке. При отрицательном смещении 230 вольт содержание кремния в покрытии уменьшается на порядок по сравнению е его содержанием в катоде [9]. Поэтому для получения покрытий с оптимальным содержанием кремния 5-10 ат.% требуются катоды с содержанием кремния значительно большим, чем 10 ат.%. Катоды с таким содержанием кремния невозможно получить спеканием порошковых смесей титана и кремния из-за сильного объемного роста и большой остаточной пористости [10] и в то же время его недостаточно для реализации процесса СВС [11].

Использование процесса спекания порошковых смесей титана с силицидом титана для получения композиционных катодов системы титан - кремний ранее не применялось. Об этом свидетельствует проведенный авторами анализ технических решений в этой области техники.

Выбор предпочтительного количественного соотношения титан - силицид титана, заявляемый авторами, позволяет осуществлять процесс сплавообразования таким образом, что исключаются экзотермические реакции взаимодействия компонентов при спекании и образование силицидных прослоек на границах смежных разнородных частиц при спекании порошковых смесей титана и кремния, что приводит к объемному росту и недопустимо большой пористости спеченного материала.

Используемые для получения композиционного катода Ti-Ti5Si3 порошки имеют дисперсность 50-160 мкм. Этот выбор обусловлен тем, что при использовании исходных порошков указанной дисперсности достигается наиболее однородное смешивание компонентов. Использование как более крупных, так и более мелких порошков приводит к сегрегации порошковых компонентов в шихте, и как результат, расслоению при прессовании заготовок мишеней. Кроме того, использование более мелкой фракции затрудняет процесс прессования, а при использовании более крупной фракции возникает необходимость увеличения длительности выдержки при спекании в несколько раз, поскольку повышается остаточная пористость. Выбор указанного интервала дисперсности обеспечивает контролируемый процесс уплотнения спрессованных заготовок мишеней.

Изобретение осуществляют следующим образом.

Готовят порошковую шихту из исходных порошков упомянутых компонентов в заявленных соотношениях. Из приготовленной порошковой шихты прессуют заготовку в пресс-форме необходимой формы и размеров, соответствующих размерам катодов, используемых в ионно-плазменном оборудовании. Давление прессования выбиралось таким образом, чтобы обеспечивать пористость сырых, заготовок-прессовок в диапазоне 20-25%. Такая пористость необходима для обеспечения достаточной удельной поверхности контактов разнородных порошинок и недопущения образования закрытых пор, заполненных газом, распирающее действие которого может привести к разбуханию прессовок при нагреве.

Спекание полученных прессовок в диапазоне температур от 1100 до 1250°C осуществляли в вакуумной печи при остаточном давлении не выше 10-1 Па, при этом скорость нагрева до температуры спекания составляла 2-3 град/мин, выдержка при температуре спекания составляла 2-4 часа.

Выбранные значения температуры спекания 1100-1250°C определялись исходя из особенностей диаграммы состояния системы титан-кремний. При этом оптимальная температура спекания определялась для каждого состава из условия стимулирования усадки и формирования однородной по фазовому составу структуры с минимальной пористостью.

Скорость нагрева до температуры изотермической выдержки была определена в 2-3 град/мин, чтобы обеспечить равномерный прогрев прессовки и исключить образование плотной поверхностной корки, препятствующей усадке. Выдержка 2-4 часа при температуре спекания обеспечивает достаточную усадку и получение необходимой плотности, а также диффузионную гомогенизацию материала. Полученные таким способом катоды имеют однородную структуру с пористостью 10-15% (см. таблицу), сохраняют свою исходную форму, не требуют дальнейшей термо- и механической обработки и пригодны для использования в оборудовании для нанесения ионно-плазменных покрытий.

Примеры конкретного выполнения.

Пример 1.

Готовят композиционную порошковую шихту системы Ti-Ti5Si3.

Для этого 13 мас.% порошка силицида титана Ti5Si3 с дисперсностью 50 мкм смешивают с 87 мас.% титана дисперсностью 160 мкм. Из приготовленной порошковой шихты прессуют в пресс-форме заготовку цилиндрической формы диаметром и высотой, соответствующим технологическим размерам узла крепления мишеней в оборудовании для нанесения ионно-плазменных покрытий. Давление прессования 30 кН/см2 позволяет получить пористость сырой заготовки 20%. Спекание осуществляют при температуре 1100°C в вакуумной печи при остаточном давлении 10-1 Па, при этом скорость нагрева до температуры спекания составляла 3 град/мин, выдержка при температуре спекания составляла 2 часа.

Пример 2.

Готовят композиционную порошковую шихту системы Ti-Ti5Si3.

Для этого 20 мас.% порошка силицида титана Ti5Si3 дисперсности 50 мкм смешивают с 80 мас.% титана дисперсности 120 мкм. Из приготовленной порошковой шихты прессуют в пресс-форме заготовку круглой формы диаметром и высотой, соответствующим технологическим размерам узла крепления мишеней в оборудовании для нанесения ионно-плазменных покрытий. Давление прессования составляло 35 кН/см2. Пористость сырой заготовки составляло 22%. Спекание осуществляют при температуре от 1250°C в вакуумной печи при остаточном давлении 10-1 Па, при этом скорость нагрева до температуры спекания составляла 2,5 град/мин, выдержка при температуре спекания составляла 2 часа.

Пример 3.

Готовят композиционную порошковую шихту системы Ti-Ti5Si3.

Для этого 30 мас.% силицида титана Ti5Si3 дисперсности 40 мкм смешивают с 70 мас.% титана дисперсности 80 мкм. Из приготовленной порошковой шихты прессуют в пресс-форме заготовку круглой формы диаметром и высотой, соответствующим технологическим размерам узла крепления мишеней в оборудовании для нанесения ионно-плазменных покрытий. Давление прессования составляло 35 кН/см2. Пористость сырой заготовки составляло 23%. Спекание осуществляют при температуре от 1150°C в вакуумной печи при остаточном давлении 10-1 Па, при этом скорость нагрева до температуры спекания составляла 3 град/мин, выдержка при температуре спекания составляла 3 часа.

Пример 4.

Готовят композиционную порошковую шихту системы Ti-Ti5Si3.

Для этого 63 мас.% силицида титана Ti5Si3 дисперсности 40 мкм смешивают с 37 мас.% титана дисперсности 100 мкм. Из приготовленной порошковой шихты прессуют в пресс-форме заготовку круглой формы диаметром и высотой, соответствующим технологическим размерам узла крепления мишеней в оборудовании для нанесения ионно-плазменных покрытий. Давление прессования составляло 35 кН/cм2. Пористость сырой заготовки составляет 25%. Спекание осуществляют при температуре от 1250°C в вакуумной печи при остаточном давлении 10-1 Па, при этом скорость нагрева до температуры спекания составляла 2 град/мин, выдержка при температуре спекания составляла 4 часа.

1. Кирюханцев-Корнеев Ф.В., Штанский Д.В., Шевейко А.Н., Левашов Е.А., Лясоцкий И.В., Дьяконова Н.Б. Структура и свойства Ti-Si-N покрытий, полученных магнетронным распылением СВС-мишеней // Физика металлов и металловедение, т. 97, №3, с. 96-103.

2. http://pminstitute.by

3. Заявка RU 95117989 А C22C 14/00, C22C 1/10, Дата публикации заявки: 20.11.1997

4. Патент РФ 2110107, H01J 1/146, Н05Н 5/02, C23C 14/00, опубл. 1998.04.27

5. Патент РФ №2454474 C1 C22C 1/04, B22F 3/14, H01J 1/146, C23C 14/00, опубл. 27.06.2012.

6. RU 2421844 C1, H01J 1/46, C23C 14/00, C25B 11/10, B22F 3/14, опубл. 20.06.2011.

7. Н.Н. Коваль, Ю.Ф. Иванов, И.М. Гончаренко, О.В. Крысина, Ю.А. Колубаева, К.А. Кошкин. Структура и свойства нанокристаллических покрытий Ti-Si-N, синтезированных в вакууме электродуговым методом // Известия ВУЗов. Физика. - 2007. - №2. - С. 46-51.

8. Шулаев В.М., Андреев А.А., Столбовой В.А., Прибытков Г.А., Гурских А.В., Коростелева Е.Н., Коржова В.В. Вакуумно-дуговое осаждение наноструктурных Ti-Si-N покрытий из многокомпонентной плазмы // Физическая инженерия поверхности. - 2008. - т. 6. - №1-2. - С. 105-113.

9. Г.А. Прибытков, А.В. Гурских, В.М. Шулаев, А.А. Андреев, В.В. Коржова. Исследование покрытий, осажденных при вакуумно-дуговом испарении спеченных порошковых катодов титан-кремний. Физика и химия обработки материалов. 2009 г. №6, с. 34-40.

10. E.N. Korosteleva, G.A. Pribytkov, and А.V. Gurskikh. Bulk changes and structurization in solid-phase sintering of titanium-silicon powder mixtures. Powder metallurgy and metal ceramics, Vol. 48, Nos. 1-2, 2009, pp 8-12.

11. Саркисян A.P., Долуханян C.К., Боровинская И.П., Мержанов А.Г. Некоторые закономерности горения смесей переходных металлов и синтез силицидов. Порошковая металлургия, 1978 г., №6, с. 14-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

| Способ получения сплава в системе Ti-Al-Si | 2023 |

|

RU2822644C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| ВАКУУМНО-ДУГОВОЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2018 |

|

RU2685913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных катодов для ионно-плазменного синтеза многокомпонентных наноструктурных нитридных покрытий. Шихта для композиционного катода содержит, мас.%: порошок силицида титана Ti5Si3 13.0-63.0, титан остальное, при этом она содержит кремний в пределах 6-25 ат.%, а исходные порошки в шихте имеют дисперсность 50-160 мкм. Способ изготовления композиционного катода из шихты заключается в том, что готовят порошковую шихту, прессуют из нее заготовку катода и проводят спекание в вакууме, при этом готовят шихту в указанном соотношении, прессуют из шихты заготовку катода до достижения остаточной пористости от 20 до 25%, нагрев заготовки катода до температуры спекания осуществляют в вакуумной печи со скоростью 2-3 град/мин, а спекание проводят при температуре 1100-1250°C и изотермической выдержке 2-4 часа. Получают катод с минимальной плотностью при более высоком содержании в нем кремния. 2 н. и 1 з.п. ф-лы, 1 табл., 4 пр.

1. Шихта для композиционного катода, содержащая порошок титана, отличающаяся тем, что она дополнительно содержит порошок силицида титана Ti5Si3 при следующем соотношении компонентов, мас.%:

при этом она содержит кремний в пределах 6-25 ат.%, а исходные порошки в шихте имеют дисперсность 50-160 мкм.

2. Способ изготовления композиционного катода из шихты по п. 1, заключающийся в том, что готовят порошковую шихту, прессуют из нее заготовку катода и проводят спекание в вакууме, при этом готовят шихту из порошков титана, силицида титана Ti5Si3 при их дисперсности 50-160 мкм и соотношении, мас.%:

причем шихта содержит кремний в пределах 6-25 ат.%, прессуют из упомянутой шихты заготовку катода до достижения остаточной пористости от 20 до 25%, нагрев заготовки катода до температуры спекания осуществляют в вакуумной печи со скоростью 2-3 град/мин, а спекание проводят при температуре 1100-1250°C и изотермической выдержке 2-4 часа.

3. Способ по п. 2, отличающийся тем, что изготовленный композиционный катод имеет пористость 10-15%.

| JP 63050468 A, 03.03.1988 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

| Зажим для подвески и связывания кож | 1935 |

|

SU51618A1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| JP 2000064032 A, 29.02.2000. | |||

Авторы

Даты

2015-11-27—Публикация

2014-07-01—Подача