Группа изобретений относится к области переработки полимерных отходов, а именно - к производству длинномерных изделий в виде различных профилей из первичного или вторичного сырья на основе термопластичных полимеров (термопластов).

Изобретение может быть использовано в строительной промышленности для производства различных строительных изделий, а именно - длинномерных изделий в виде плоских профилей и плит из первичного или вторичного сырья на основе термопластичных полимеров (термопластов). К установкам для непрерывного изготовления длинномерных профильных изделий из композиционных материалов предъявляются повышенные требования по обеспечению ими повышенного качества изготовления конечной продукции, обладающей однородностью, сплошностью, улучшенным внешним видом, заданной структурой армирования, долговечностью, прочностью и надежностью, простотой в изготовлении, обслуживании при минимальных затратах труда, экономичностью и конкурентоспособностью.

Известно устройство (Р.В. Торпер, М.С. Акутин. Оборудование заводов по переработке пластмасс, Москва, «Химия», 1975, стр. 93), состоящее из приводного червячного вала (шнек), корпуса (контейнер) с внутренней продольной полостью для обрабатываемого сырья и загрузочного бункера. Снаружи корпуса установлены электрические нагревательные элементы. Корпус заканчивается формующей головкой с каналом, поперечное сечение которого соответствует форме изделия. За головкой расположены устройства для охлаждения получаемого профиля и его правки вытягиванием.

Известно устройство для получения профильных изделий из термопластичных полимерных материалов методом непрерывного литья под давлением (И.И. Дмитриенко, А.С. Науменко. Труды конференции, проведенной в рамках 3-й международной выставки по управлению отходами «ВэйстТэк-2003», Москва, 3-6 июня 2003 г.). Головная часть этого устройства также представляет собой экструдер в виде обогреваемого корпуса с бункером и червяком. В конце полости корпуса размещено сопло, открытое в сторону удлиненной матрицы, полость которой в поперечном сечении имеет профиль получаемого изделия. На выходе из матрицы размещен механизм для создания переменного противодавления в полости матрицы и для вытягивания изделия.

Известен экструдер для переработки вторичных полимеров (RU156851 U1; МПК В29С 47/62, В29С 47/64, В29С 47/08; опубл. 20.11.2015 г.). Экструдер предназначен для переработки вторичных полимерных материалов и включает корпус, захватное устройство, шнек. В зоне дозирования шнек выполнен из двух последовательно расположенных конической и цилиндрической секций. Внутренние стенки корпуса в зоне сжатия выполнены в виде многоканального смешивающего витка, которые размещены вдоль цилиндра корпуса и образуют входной канал, выпускной канал и зазор барьерной ступени.

Использование экструдера при переработке комбинированных вторичных смесей позволяет сочетать подготовительные операции (наполнение, смешивание, гранулирование) и операцию получения новых качественных изделий методом экструзии.

Недостаток вышеописанных известных устройств - повышенное разбухание экструдата при выходе из головки из-за несоответствия температурно-скоростных параметров экструзии. Кроме того, при переработке вторичных полимеров, не исключены посторонние включения (примеси). Отсюда низкая механическая прочность из-за неравномерного перемешивания.

Известна установка для непрерывного изготовления длинномерных профильных изделий из композиционных материалов способом экструзионного формования термовытяжкой через фильеру(RU2170175; МПК В29С 55/30, В29В 15/14;опубл. 10.07.2001 г.).

Данная установка позволяет производить заготовки изделий, такие как пряди жгутов или нитей и лент продольного материала (полые прокладочные элементы для изолирующего остекления или конструкционных элементов, используемых соответственно в дверных, оконных коробках или рамных конструкциях для нужд строительства). Нет возможности производить широкие двухслойные изделия.

Известен способ формования длинномерных полых изделий из порошковых и пластифицированных масс и устройство для его осуществлениями 2492965; МПК B22F 5/12, В29С 47/20;опубл. 20.09.2013 г.).

Однако, данный способ предназначен только для формования полых длинномерных изделий из порошковых или пластифицированных масс и нет возможности регулировать изделие по толщине.

Известна прессовая установка для производства изделий из полимерных материалов для производства длинномерных изделий в виде полос, прутков и профилей из первичного или вторичного сырья на основе термопластичных полимеров (термопластов) (RU2329142; МПК В29С 43/00;опубл. 20.07.2013 г.).

Однако, в известной установке изделия получаются методом прессования и ограниченными не только по ширине, но и по длине, что обусловлено ходом пуансона и забором сырья за один цикл, а для выпуска изделия разных форм и размеров необходимо каждый раз менять матрицу, что усложняет устройство.

Известна прессовая установка для производства изделий из полимерных материалов (RU №2329142; МПК В29С 43/00; опубл. 20.07.2008 г.), состоящая из загрузочного бункера и горизонтального пресса, нагревательного контейнера туннельного типа с рабочей полостью для обрабатываемого сырья, пуансона, перемещающегося по оси пресса через бункер и внутри рабочей полости контейнера, привода пуансона, приемного стола. Контейнер снабжен расположенными вблизи поверхности его рабочей полости внутренними каналами для жидкого теплоносителя. Полость выполнена в виде прямоугольной щели. Со стороны, противоположной входу контейнера, к нему примыкает матрица с одним или несколькими рабочими каналами, вписанными в контур щели контейнера и формирующими сечение прессуемых изделий. За матрицей расположено плавильно-вытяжное устройство для отделки изделий.

К недостаткам известной установки можно отнести одну зону нагрева материала, что приводит к неравномерному прогреву сырья. Также наблюдается скапливание смеси на боковой поверхности пуансона, что негативно сказывается на качестве выпускаемого материала.

Наиболее близкими аналогами были выбраны способ и устройство, описанные в изобретении (RU 2433041 С2; МПК В29С 47/16; опубл. 10.11.2011 г.) устройство для экструзии полосовых или ленточных заготовок из термопластичной пластмассы, а также способ экструзии такой заготовки. Устройство содержит экструзионную головку для экструзии полосовых или ленточных заготовок из термопластичной пластмассы, а также составной формовочный инструмент для переработки полосовых или ленточных заготовок при первом нагреве с использованием давления газа и/или вакуума в изделие из пластмассы. Причем выход расплава из экструзионной головки выполнен в виде перемещаемого поперек направления экструзии, проходящего прямолинейно щелевого сопла. При этом щелевое отверстие сопла непосредственно ограничено несколькими сегментами, устанавливаемыми независимо друг от друга поперек направления экструзии и обеспечивающими ступенчатое регулирование величины и/или ширины щелевого отверстия сопла.

Способ экструзионного формования с раздувом изделий из пластмассы по RU2433041 предусматривает пластификацию термопластичной пластмассы в экструдере, подведение ее к щелевому отверстию сопла экструзионной головки, регулировку величины щелевого отверстия сопла, переработка экструдата внутри формовочного инструмента.

Недостатком известного изобретения является то, что он предназначен только для переработки пластмасс. Кроме того, заготовки изделия, сформированные в формовочном инструменте, при выдавливании из него не будут держать свою форму, так как еще находятся в термопластичном состоянии. Но при этом заготовки нельзя охлаждать до твердого состояния в формовочном инструменте, так как идет непрерывный процесс экструзии. Также определенным недостатком является ограниченная длина заготовок, обусловленная длиной формовочного инструмента.

Задачей предлагаемого изобретения является получение качественных двухслойных изделий в виде плоских и профильных плит различной формы, полученных из смеси кварцевого песка и пластических масс из бытовых отходов полимерных материалов (полиэтилен высокого давления, полиэтилен низкого давления, пластиковые бутылки) и покрытых пленкой из смеси полиэтилена высокого давления с красящими пигментами.

Техническим результатом от использования изобретения является возможность изготовления плоских и профильных плит различной формы, регулируемые по толщине и длине, с лицевым окрашенным полимерным слоем, что уменьшает вес, экономит расход материала, в т.ч. красителя, и уменьшает затраты на изготовление конечной продукции.

Указанный технический результат достигается тем, что в способе производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом, включающем загрузку сырья в бункер, экструзию, выдавливание разогретой массы на формующую основу, формование готовых изделий, согласно изобретению в качестве формующей основы используют перфорированную подложку, которую прокатывают и выдавливают на нее тонкий слой разогретой экструзионной массы из регулирующего ширину и толщину изделия устройства, выравнивают тонкий лицевой слой гладильными валами, охлаждают, сворачивают в рулон, затем рулон разворачивают перфорированной подложкой вверх, прокатывают, осуществляют резку по длине, выдавливают толстый черновой слой расплавленной экструзионной массы из регулирующего устройства, выравнивают слой, формируют поверхность, при этом на первом этапе экструзии в сырье добавляют красители.

Указанный технический результат также достигается тем, что в установке для производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом, включающей загрузочный бункер, экструдер, формующее устройство, согласно изобретению установка состоит из двух линий, каждая из которых включает в себя загрузочный бункер, экструдер, соединенный с регулирующим устройством, расположенным над технологическим столом и выполненным в виде цилиндра с расположенным внутри червячным валом, регулирующее устройство имеет продольную щель, установленную с возможностью регулирования ее ширины и толщины, на технологическом столе расположена перфорированная подложка, в отверстия технологического стола встроены несколько гладких прокатных протягивающих валов, за регулирующим устройством над технологическим столом находятся гладильные валы, при этом вторая линия установки дополнительно содержит нож для резки, установленный между двух пар гладких протягивающих валов, и формующие валы, расположенные после гладильных валов.

Отличительными признаками заявляемой группы изобретений являются:

- изготовление готовых изделий на двух линиях в два этапа, что позволяет получить качественные двухслойные изделия в виде плоских и профильных плит различной формы, покрытых пленкой из смеси полимерных отходов с красящими пигментами;

- использование в качестве формующей основы перфорированной подложки, что позволяет получать готовые изделия из слоев: тонкого лицевого окрашенного, толстого чернового слоя и их связующего слоя -перфорированной подложки. Это обеспечивает уменьшение веса изделия, экономию расхода материала, в т.ч. красителя, снижение затрат на изготовление конечной продукции;

- наличие регулирующего устройства, имеющего продольную щель, установленную с возможностью регулирования ее ширины и толщины, что позволяет получать изделия разной толщины и ширины;

- установка на втором этапе экструзии ножа для резки обеспечивает регулирование длины готовых изделий, установка формующих валов обеспечивает необходимую конфигурацию конечных изделий.

В заявляемом изобретении предлагается изготавливать изделия из полимерных отходов, состоящих из тонкого лицевого окрашенного слоя, чернового слоя, перфорированной подложки и отказаться от пресс-форм. В качестве перфорированной подложки можно использовать картон. Указанные отличительные признаки позволяют получать прочные изделия из-за наличия двух рабочих слоев и связующего их картона; возможность вариации по длине, ширине, толщине; значительное снижение себестоимости продукции из-за существенного увеличения производительности; использования полимерных отходов и отказа от дорогих пресс-форм, используемых при прессовании; экономии красителя вследствие того, что краситель используют только для тонкого лицевого слоя.

Дополнительная регулируемая продольно-щелевая часть регулирующего устройства позволяет получать изделия разной ширины и толщины; получать необходимое избыточное давление на расплав с целью достижения необходимой плотности и удаления пузырьков в готовом изделии, а устройство формовки изделия создает необходимую конфигурацию конечного продукта.

Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом включает два этапа. На первом этапе формируют тонкий лицевой слой с красителем, а на втором этапе - толстый черновой слой. В качества исходного сырья на первом этапе используют отходы изделий из полиэтилена высокого давления и краситель, которые загружают в бункер первого экструдера. Далее перемешанное сырье подают в экструдер, где нагревают его и доводят до эластичного состояния. Расплав полимера с выхода экструдера продавливают в регулирующее устройство. На технологическом столе прокатывают перфорированную подложку и выдавливают на нее тонкий слой разогретой экструзионной массы через регулируемую толщину и ширину продольную щель регулирующего устройства. Затем подложку с лицевым слоем выравнивают и охлаждают. В качестве перфорированной подложки используют картон. Картон со стороны нанесенной окрашенной пленкой сворачивают в рулон, который является лицевой частью изготавливаемого изделия, а также выступает в виде подложки на втором этапе и обладает достаточной гибкостью и эластичностью для последующей формовки.

В качества исходного сырья на втором этапе используют смесь полимерных отходов - полиэтилена высокого давления, полиэтилена низкого давления, пластиковых бутылок и т.д., которые играют роль связующих компонентов и наполнителя в виде кварцевого песка, шлака в разных пропорциях. Указанное исходное сырье загружают в бункер для предварительного нагрева второго экструдера. Далее подогретое сырье подают в экструдер, где также доводят до эластичного состояния, но уже при другой температуре, зависящей от состава полимерных отходов. Расплав композиционного материала с выхода экструдера продавливают в регулирующее устройство, откуда через продольную щель выдавливают толстый черновой слой на перфорированную сторону подложки с тонким лицевым слоем, полученным на первом этапе, который предварительно прокатывают по технологическому столу и осуществляют резку по длине.

Далее выравнивают слой гладильными валами, удаляют излишки сырья и формируют необходимую форму. Затем уже готовое изделие складируют.

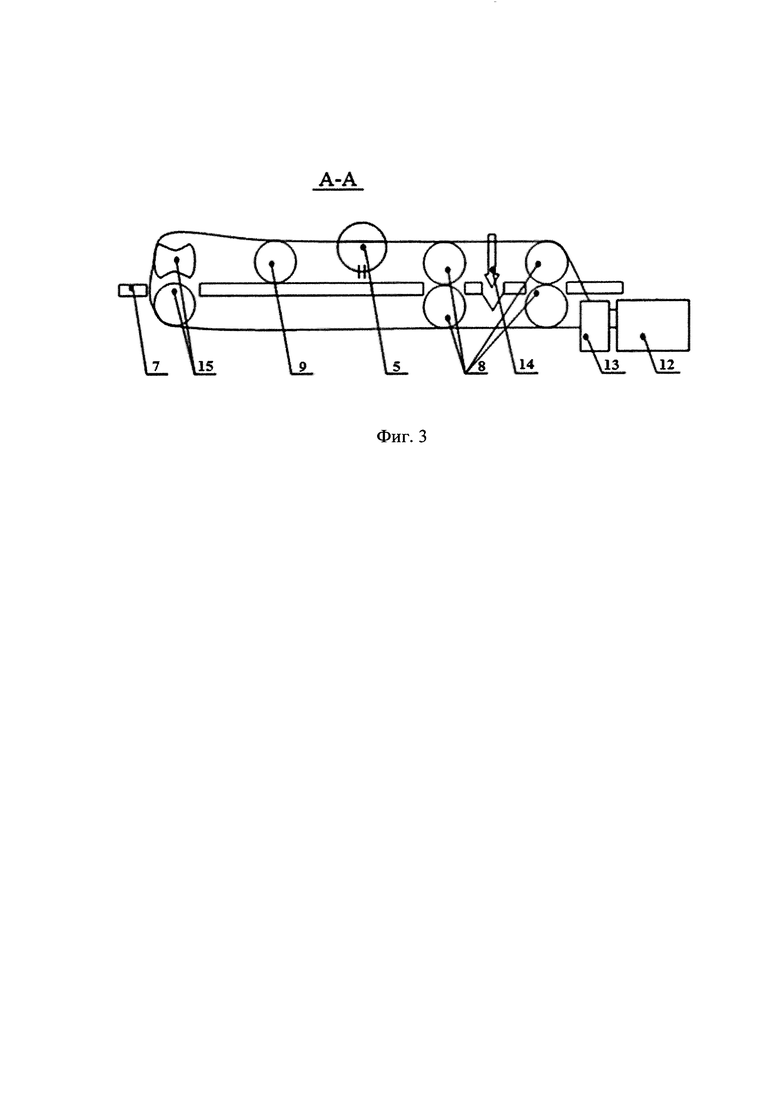

Заявляемое устройство поясняется чертежами, где на фиг. 1 схематично изображена установка, на фиг. 2 - разрез А-А фиг. 1 первой линии установки, на фиг. 3 - разрез А-А фиг. 1 второй линии установки.

Предлагаемая установка для производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом содержит две линии, каждая из которых включает в себя загрузочный бункер 1, экструдер 2 с тремя тепло-нагревательными элементами 3 для достижения термопластичного состояния исходного сырья (см. фиг..1). Через соединительный элемент 4 экструдер 2 соединен с регулирующим устройством 5, выполненным в виде цилиндра с расположенным внутри червячным валом (на фиг. не показан). Устройство 5 имеет продольную щель 6, установленную с возможностью регулирования ее ширины и толщины посредством диафрагм. Устройство 5 расположено над технологическим столом 7, на котором расположена перфорированная подложка, в качестве которой используют картон (на фиг. не показан). В отверстия технологического стола 7 встроены несколько гладких прокатных протягивающих валов 8 (см. фиг. 2). За регулирующим устройством 5 над технологическим столом 7 находятся гладильные валы 9. Экструдер 2 соединен с электродвигателем 10 через понижающий редуктор 11. Гладкие протягивающие валы 8 и гладильные валы 9 соединены с электродвигателем 12 через понижающий редуктор 13.

Вторая линия заявляемой установки дополнительно содержит нож 14 для резки, установленный между двух пар гладких протягивающих валов 8, и формующие валы 15, расположенные после валов 9. Гладкие протягивающие валы 8, гладильные валы 9 и формующие валы 15 соединены с электродвигателем 12 через понижающий редуктор 13.

Заявляемое устройство работает следующим образом.

На первой линии установки формируют лицевой слой изделий из полимерных отходов. В загрузочный бункер 1 помещают смесь где она перемещается под действием шнека и одновременно происходит дальнейший нагрев массы до термопластичного состояния в трех зонах нагрева до температур 80°С, 120°С и 160°С с помощью трех тепло-нагревательных элементов 3. Шнек экструдера 2 приводят в действие с помощью электродвигателя 10. Так как скорость вращения вала электродвигателя очень большая, то для уменьшения скорости вращения вала двигателя, используют понижающий редуктор 11. При этом скорость вращения шнека двигателя подбирается экспериментально, с тем, чтобы в конце экструдера получить термопластичную массу. Термопластичная масса в виде расплава полимера с красителем через соединительный элемент 4 попадает в регулирующее устройство 5, где создается избыточное давление для удаления «пузырьков», уплотнения расплава. Из регулирующего устройства 5 термопластичная масса тонким слоем выдавливается через узкую продольную щель 6 на гибкую, эластичную заготовку, в данном случае на перфорированный картон, который предварительно перемещают с помощью прокатных, протягивающих валов 8 по технологическому столу 7. Длина и ширина продольной щели 6 может регулироваться с помощью диафрагм, в результате чего варьируется ширина и толщина лицевого слоя изделия. С помощью пульта управления (на фиг. не показан) двигателем 12 с понижающим редуктором 13 регулируют скорость вращения прокатных протягивающих валов 8, что также позволяет варьировать толщину лицевого слоя изделия. Далее лицевой слой изделий выравнивают гладильными валами 9, охлаждают. Картон со стороны нанесенной окрашенной пленкой может быть намотан в рулон и является лицевой частью изготавливаемого изделия. Данный лицевой слой очень тонкий (до 1 мм) и поэтому обладает достаточной гибкостью и эластичностью для последующей формовки.

На второй линии заявляемой установки формируют черновой слой изделий из полимерных отходов. В бункере 1 второй линии осуществляют предварительный нагрев смеси, перемешивание его. При изготовлении чернового слоя используют смесь полимерных отходов с температурой плавления до 250°С (полиэтилен высокого давления, полиэтилен низкого давления, пластиковые бутылки и т.д.) с кварцевым песком или шлаком в разных пропорциях. Температура предварительного нагрева зависит от состава компонентов и должна привести к состоянию размягчения смеси. Разогретую и перемешанную смесь подают во второй экструдер 2 и, как в случае изготовления чистового слоя, смесь проходит три зоны нагрева с температурами, зависящими от конкретных компонентов, до достижения начальной температуры плавления самой тугоплавкой компоненты. Далее расплав подают в корпус регулирующего устройства 5 второй линии. В отличие от устройства 5 первой линии ширина продольной щели 6 второй линии больше. Это связано с тем, что толщина чернового слоя составляет до нескольких сантиметров, что значительно больше толщины чистового слоя и поэтому необходимо выдавливать больший объем расплава. Тонкий лицевой слой, полученный на первой линии, и выступающий в виде подложки изделия, протягивают по технологическому столу 7 с помощью валов 8. Далее осуществляют нарезку изделия с подложкой нужной длины с помощью ножа 14. Из регулирующего устройства 5 через щель 6 выдавливают толстый черновой слой расплавленной композиционной смеси на картон с перфорированной стороны, формируют нужную толщину изделия с помощью гладильных валов 9. Далее изделие проходит через формующие валы 15 для формирования заданной формы. Затем уже готовое изделие складируют.

Группа изобретений относится к области переработки полимерных отходов, а именно к производству длинномерных изделий в виде различных профилей из первичного или вторичного сырья на основе термопластичных полимеров экструзионно-прокатно-формовочным методом. Способ включает загрузку сырья в бункер, экструзию, выдавливание разогретой массы на формующую основу, формование готовых изделий. Причем в качестве формующей основы используют перфорированную подложку, которую прокатывают и выдавливают на нее тонкий слой разогретой экструзионной массы из регулирующего ширину и толщину изделия устройства. Далее выравнивают тонкий лицевой слой гладильными валами, охлаждают, сворачивают в рулон. Затем рулон разворачивают перфорированной подложкой вверх, прокатывают, осуществляют резку по длине, выдавливают толстый черновой слой расплавленной экструзионной массы из регулирующего устройства, выравнивают слой, формируют поверхность, при этом на первом этапе экструзии в сырье добавляют красители. Установка включает загрузочный бункер, экструдер и формующее устройство и состоит из двух линий, каждая из которых включает в себя загрузочный бункер, экструдер, соединенный с регулирующим устройством, расположенным над технологическим столом и выполненным в виде цилиндра с расположенным внутри червячным валом. Регулирующее устройство имеет продольную щель, установленную с возможностью регулирования ее ширины и толщины. На технологическом столе расположена перфорированная подложка, в отверстия технологического стола встроены несколько гладких прокатных протягивающих валов, а за регулирующим устройством над технологическим столом находятся гладильные валы. При этом вторая линия установки дополнительно содержит нож для резки, установленный между двух пар гладких протягивающих валов, и формующие валы, расположенные после гладильных валов. Техническим результатом заявленной группы изобретений является возможность изготовления плоских и профильных плит различной формы, регулируемых по толщине и длине, с лицевым окрашенным полимерным слоем, что уменьшает вес, экономит расход материала и уменьшает затраты на изготовление конечной продукции. 2 н.п. ф-лы, 3 ил.

1. Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом, включающий загрузку сырья в бункер, экструзию, выдавливание разогретой массы на формующую основу, формование готовых изделий, отличающийся тем, что в качестве формующей основы используют перфорированную подложку, которую прокатывают и выдавливают на нее тонкий слой разогретой экструзионной массы из регулирующего ширину и толщину изделия устройства, выравнивают тонкий лицевой слой гладильными валами, охлаждают, сворачивают в рулон, затем рулон разворачивают перфорированной подложкой вверх, прокатывают, осуществляют резку по длине, выдавливают толстый черновой слой расплавленной экструзионной массы из регулирующего устройства, выравнивают слой, формируют поверхность, при этом на первом этапе экструзии в сырье добавляют красители.

2. Установка для производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом, включающая загрузочный бункер, экструдер, формующее устройство, отличающаяся тем, что установка состоит из двух линий, каждая из которых включает в себя загрузочный бункер, экструдер, соединенный с регулирующим устройством, расположенным над технологическим столом и выполненным в виде цилиндра с расположенным внутри червячным валом, регулирующее устройство имеет продольную щель, установленную с возможностью регулирования ее ширины и толщины, на технологическом столе расположена перфорированная подложка, в отверстия технологического стола встроены несколько гладких прокатных протягивающих валов, за регулирующим устройством над технологическим столом находятся гладильные валы, при этом вторая линия установки дополнительно содержит нож для резки, установленный между двух пар гладких протягивающих валов, и формующие валы, расположенные после гладильных валов.

| М | |||

| А | |||

| Литвинова и др., "Экструзионно-прокатная технология композиционных материалов" // "Материалы всероссийской научной конференции с международным участием "III Байкальский материаловедческий форум", Изд-во "Бурятский научный центр Сибирского отделения РАН (Улан-Удэ)", 2018, с.218-219 | |||

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПОЛОСОВЫХ ИЛИ ЛЕНТОЧНЫХ ЗАГОТОВОК ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ, А ТАКЖЕ СПОСОБ ЭКСТРУЗИИ ТАКОЙ ЗАГОТОВКИ | 2008 |

|

RU2433041C2 |

| US 8017052 B2, 13.09.2011 | |||

| RU | |||

Авторы

Даты

2022-10-21—Публикация

2021-02-15—Подача