[01] Область техники

[02] Изобретение относится к области строительных материалов, а именно к сырьевой смеси для изготовления силикатного кирпича и стеновых материалов.

[03] Уровень техники

[04] Стандартная силикатная масса кирпича состоит из песка (90-95 мас.%) и извести (5-10 мас.%). Характеристики готового кирпича зависят от его состава и могут меняться в широком диапазоне. Кирпич марки М300 имеет предел прочности при сжатии 30,0 – 25,0 МПа, а предел прочности при изгибе 4,4 – 2,2 МПа. Кирпич марки М100 имеет аналогичные характеристики в диапазоне 10,0 – 7,5 и 2,2 – 1,1. Характеристики кирпича можно изменить добавлением различных компонентов, в частности базальтовых волокон (фибры). Базальтовая фибра является гигрофобным материалом, что позволяет повысить влагостойкость продукции. Материал обладает высокой химической стойкостью, благодаря которой повышается стойкость кирпича к соляным растворам, также влияющих на изменение прочностных характеристик в процессе эксплуатации. Кроме того, благодаря дисперсной базальтовой фибре, кирпич имеет шероховатую поверхность, что положительно влияет при обработке кирпичной кладки защитными материалами.

[05] Применение базальтовой фибры в составах бетонов широко известно из уровня техники. Так, из патента РФ на изобретение RU 2480428, известна бетонная смесь, включающая воду, портландцемент, кварцевый песок, базальтовое волокно диаметром 13-17 мкм и длиной 6-12 мм, суперпластификатор «Полипласт СП-4». Базальтовое волокно проходит специальную обработку, в результате которой в смесь поступает фракция волокна длиной 6-12 мм. Предполагается, что благодаря волокнам базальта удается блокировать развитие макротрещин за счет сцепления с цементной матрицей и образованию прочных новообразований в структуре затвердевшего бетона. Однако, образование макротрещин является вторичным процессом происходящих изменений прочности в контактной зоне наполнителя и раствора за счет разницы температурных деформаций. При этом аналог не предотвращает образование микротрещин как первопричину снижения прочности.

[06] Использование базальтовых волокон в составах для изготовления силикатного кирпича также известно из уровня техники. В частности, в патенте Китая CN 112723850, 30.04.2021, описан состав, включающий золу, портландцемент, негашеную известь, песок, заполнитель, замедлитель схватывания, модификаторы, пеногаситель, полимерный латексный порошок, базальтовое волокно, полипропиленовое волокно и воду.

[07] Наиболее близким аналогом изобретения является сырьевая смесь для получения силикатного кирпича, раскрытая в патенте РФ RU 2556547, 10.07.2015 (далее - Д1). Смесь включает, в мас.%: кварцевый песок 85,0-88,0, негашеную известь 5,0-7,0 и композитную арматуру на основе базальтового волокна – 2-8. Диаметр волокон составляет 6-32 мм, длина 5-30 мм.

[08] Недостатком известных аналогов является образование в изготавливаемых кирпичах микротрещин, снижающих прочностные свойства изделия.

[09] Раскрытие сущности изобретения

[010] Основной технической проблемой, на решение которой направлено рассматриваемое изобретение, является низкие показатели прочности силикатного кирпича

[011] Техническим результатом изобретения является повышение прочностных свойств кирпича, за счет предотвращения образования как макротрещин, так и микротрещин.

[012] Для решения технической проблемы и достижения указанного результата предлагается сырьевая смесь для изготовления силикатного кирпича, включающая кварцевый песок - 89,8-95 мас.%, негашеную известь - 4,8-10 мас.% и двухфракционную базальтовую фибру - 0,2-1 мас.%. Двухфракционная базальтовая фибра имеет первую фракцию диаметром 9-13 мкм и длиной 10-12 мм и вторую фракцию диаметром 9-13 мкм и длиной 1,5-2 мм. При этом весовое соотношение первой и второй фракции составляет от 1:8 до 1:10.

[013] Кроме того, указанный технический результат достигается в частных вариантах реализации изобретения за счет того, что:

[014] - базальтовая фибра имеет плотность 2600-2800 кг/м3, модуль упругости 9100-11000 кг/мм2 и остаточную прочность не менее 100 кг/мм2;

[015] - негашеная известь имеет активность не менее 70 % по массе и влажность не более 5 %;

[016] - кварцевый песок имеет размер 0,2-2 мм.

[017] В отличие от аналогов, в заявленном изобретении используется двухфракционная базальтовая фибра. Длинные отрезки 10-12 мм диаметром 9-13 мкм служат для блокирования развития макротрещин. Короткие отрезки длиной 1,5-2,0 мм, соизмеримые с размерами кристаллов, и диаметром 9-13 мкм служат для предотвращения образования микротрещин и блокирования их развития в случае появления.

[018] Выбор размеров фибры обусловлен следующим. При длине волокон первой фракции менее 10 мм повышается вероятность образования новых макротрещин, а при длине более 13 мм снижается эффективность их торможения с помощью армирующих волокон. Длина волокон второй фракции 1,5-2,0 мм выбрана исходя из средних размеров кристаллов материала. При этом диаметр волокна 9-13 мкм обусловлен процессами хемосорбционного взаимодействия тонких волокон базальта с продуктами гидратации.

[019] Массовое соотношение первой и второй фракции 1:8 – 1:10 связано с плотностью образования макро- и микротрещин в готовом материале. В случае соотношения менее 1:8 может снижаться эффективность противостояния крупным трещинам, а при соотношении более 1:10 возможно увеличение образования микротрещин.

[020] Количество вводимой в смесь базальтовой фибры 0,2-1 мас.% обусловлено наилучшим сочетанием прочностных свойств, что показано экспериментально (см. ниже).

[021] Таким образом, приведенные параметры фракционного состава фибры обеспечивают наилучшие прочностные и эксплуатационные показатели силикатного кирпича, включая прочность при сжатии и изгибе.

[022] Краткое описание чертежей

[023] Изобретение поясняется чертежами, где:

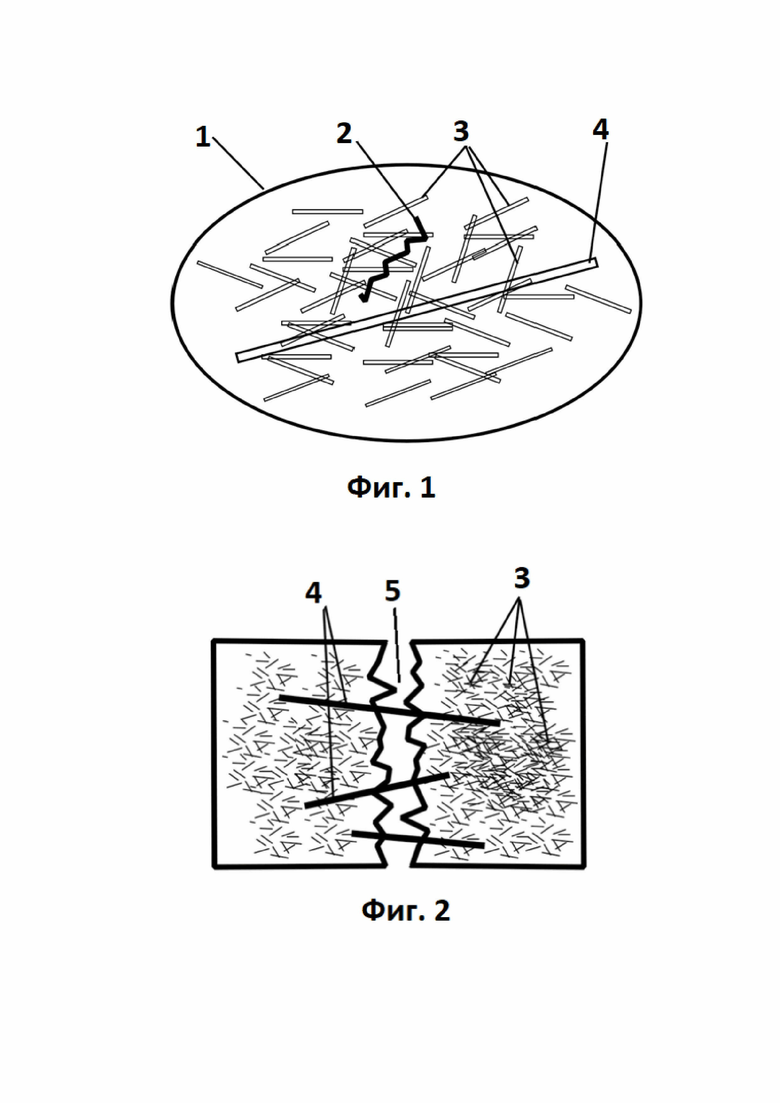

[024] На фиг. 1 показана схема укрепления микротрещины кирпича, полученного из композиции по заявленному изобретению,

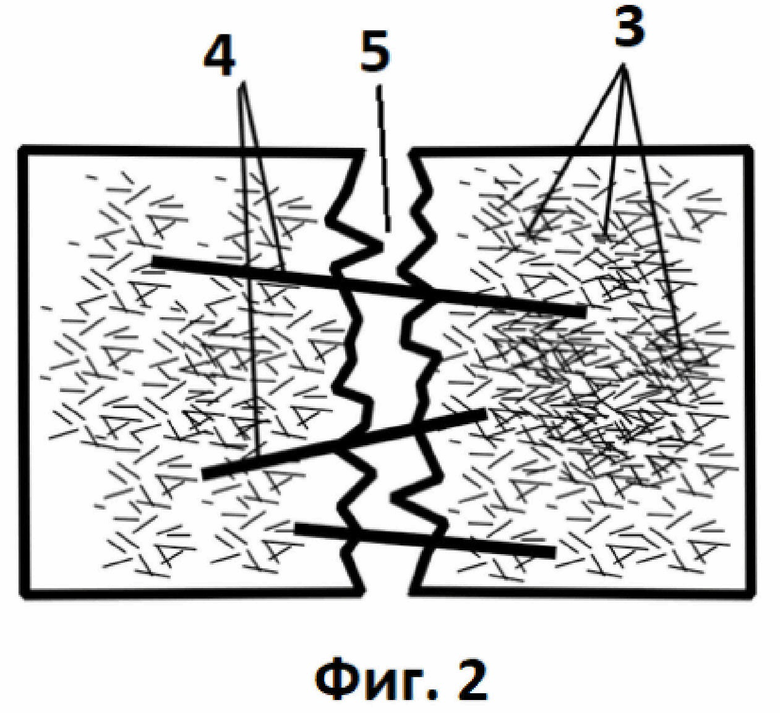

[025] На фиг. 2 показана схема укрепления макротрещины кирпича, полученного из композиции по заявленному изобретению.

[026] Элементы на фигурах обозначены следующими позициями:

1 – сегмент кирпича;

2 – микротрещина;

3 – вторая (мелкая) фракция фибры;

4 – первая (крупная) фракция фибры;

5 – макротрещина.

[027] Осуществление изобретения

[028] Заявленная сырьевая смесь состоит из кварцевого песка (89,8-95 мас.%), негашёной извести (4,8-10 мас.%) и наполнителя (0,2-1,0 мас.%) в виде двухфракционной базальтовой фибры. Следует отметить, что вода не входит в состав сырьевой смеси, но добавляется при получении кирпича.

[029] Негашёную известь (оксид кальция) используют с активностью (содержанием активных оксидов) не менее 70 % по массе и влажностью не более 5 %.

[030] Кварцевый песок используют предварительно промытый от примесей. Предпочтительно использовать песок из горных пород. Такой песок имеет шероховатость и острые углы, что улучшает сцепление с известью и повышает прочностные характеристики изделия. Песок должен состоять из зерен различного размера (от 0,2 до 2 мм). Зерна различного размера позволяют при смешении сформировать более плотную упаковку, что также положительно влияет на прочностные характеристики.

[031] Базальтовую фибру используют в виде смеси двух фракций. Первая фракция длинных волокон 10-12 мм и диаметром 9-13 мкм должна обладать следующими характеристиками: плотностью 2600-2800 кг/м3, модулем упругости 9100-11000 кг/мм2 и остаточной прочностью не менее 100 кг/мм2. Вторая фракция коротких волокон должна обладать аналогичными характеристиками. Она может быть изготовлена из того же сырья, что и фракция длинных волокон, либо нарезкой фибры длинной фракции. Обе фракции смешивают в соотношении весовых долей первой и второй фракции 1:8 – 1:10.

[032] Силикатный кирпич получают следующим способом. Кварцевый песок смешивают с молотой негашеной известью, добавляют воду и выдерживают до полного гашения извести. В полученную массу добавляют двухфракционную базальтовую фибру, дополнительно увлажняют и смешивают. Из полученной смеси формуют кирпич, который подвергают автоклавной обработке в атмосфере насыщенного пара при давлении 0,7-1,2 МПа и температуре 170-180°С в режиме 2-7-2 ч.

[033] В полученном кирпиче (1), первая фракция (4) базальтовой фибры обеспечивает блокирование развития макротрещин (5) (см. фиг. 2), а вторая фракция (3) фибры предотвращает образование и блокирует развитие микротрещин (2) (фиг. 1).

[034] Для подтверждения эффективности заявленного состава были проведены испытания физико-механических свойств кирпича в лабораторных условиях. Образец 0 был изготовлен из традиционного состава без базальтовой фибры. Образец 1 был изготовлен согласно ближайшему аналогу (патент RU2556547) с использованием базальтового волокна в виде арматуры. Образцы 2-7 были изготовлены на основе двухфракционной базальтовой фибры с описанными выше характеристиками.

[035] Составы и предлагаемой сырьевой смеси и физико-механические свойства полученного силикатного кирпича приведены в таблице.

[036] Таблица. Результаты испытаний составов для изготовления кирпича

[037] Как видно из результатов таблицы наилучшие прочностные свойства кирпича обеспечиваются в образцах № 3, 4 и 5, которые соответствуют заявленному составу сырьевой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620676C1 |

| СИЛИКАТНАЯ МАССА (ВАРИАНТЫ) | 2010 |

|

RU2467973C2 |

| Состав и способ изготовления сырьевой смеси ячеистых материалов | 2022 |

|

RU2785156C1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2480428C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА, БЛОКОВ | 2014 |

|

RU2556547C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2017 |

|

RU2678286C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2023 |

|

RU2823093C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2023 |

|

RU2811101C1 |

Изобретение относится к области строительных материалов, а именно к сырьевой смеси для изготовления силикатного кирпича. Сырьевая смесь для изготовления силикатного кирпича включает, мас.%: кварцевый песок 89,8-95, негашеную известь 4,8-10, двухфракционную базальтовую фибру 0,2-1, причем двухфракционная фибра имеет первую фракцию диаметром 9-13 мкм и длиной 10-12 мм и вторую фракцию диаметром 9-13 мкм и длиной 1,5-2 мм, при весовом соотношении первой и второй фракций от 1:8 до 1:10. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение прочности при сжатии и изгибе силикатного кирпича. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Сырьевая смесь для изготовления силикатного кирпича, включающая кварцевый песок, негашеную известь и базальтовую фибру, отличающаяся тем, что используют двухфракционную базальтовую фибру, имеющую первую фракцию диаметром 9-13 мкм и длиной 10-12 мм и вторую фракцию диаметром 9-13 мкм и длиной 1,5-2 мм, причем весовое соотношение первой и второй фракций составляет от 1:8 до 1:10, при этом компоненты введены при следующих соотношениях, мас.%:

2. Смесь по п. 1, отличающаяся тем, что в ней используют базальтовую фибру с плотностью 2600-2800 кг/м3, модулем упругости 9100-11000 кг/мм2 и остаточной прочностью не менее 100 кг/мм2.

3. Смесь по п. 1, отличающаяся тем, что в ней используют негашеную известь с активностью не менее 70 % по массе и влажностью не более 5%.

4. Смесь по п. 1, отличающаяся тем, что в ней используют кварцевый песок фракции 0,2-2 мм.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА, БЛОКОВ | 2014 |

|

RU2556547C1 |

| RU 2008133665 A, 20.02.2010 | |||

| Сырьевая смесь для изготовления силикатного кирпича | 1978 |

|

SU698948A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2011 |

|

RU2465236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО СИЛИКАТНОГО КИРПИЧА | 2009 |

|

RU2404938C1 |

| CN 112723850 A, 30.04.2021. | |||

Авторы

Даты

2022-11-01—Публикация

2022-02-03—Подача