Изобретение относится к производству строительных изделий и может быть использовано при изготовлении газобетонных конструкционно-изоляционных блоков, применяемых для строительства и теплоизоляции жилых, административных и промышленных зданий и сооружений, мостов, автомобильных и железнодорожных тоннелей.

Известна сырьевая смесь для газобетона (см. Патент RU №2274626, С2, МПК - С04В, 38/00, опубл. 20.04.2006 г., Бюл. № 11), содержащая мас.%: золу-унос ТЭЦ-7 г. Братска, полученную при сжигании бурых углей КАТЭКа, 43,2-54,8, портландцемент 9,7-23,3, гипс строительный 1,89-2, алюминиевая пудра 0,06-0,07, другой порообразователь - моющее средство МС "Тайга" с содержанием до 98,6 мас.% кислот жирных талловых омыленных и до 0,5 мас.% натриевой соли карбоксиметилцеллюлозы или метилцеллюлозы 0,16-0,23, вода остальное.

Недостатком известного состава сырьевой смеси является высокое водосодержание смеси, большая воздушная усадка и низкий коэффициент качества, что неприемлемо при эксплуатации изделий из газобетона.

Известна также сырьевая смесь для газобетона (см. Патент RU №2635687, С1, МПК - С04В, 38/02, опубл. 15.11.2017 г., Бюл. № 32), содержащая мас.%: портландцемент - 35-55, зола-унос - 10,1-33, гипс строительный ГП6 - 0,25-0,37, алюминиевая паста - 0,06-0,1, моющий порошок «Зифа» - 0,001-0,002, гидроксид натрия - 0,18-0,4, хлорид кальция - 0,14-0,2, фибра полиамидная - 0,04-0,14, вода - 30,978-33,898.

Основным недостатком известного состава является следующее: неравномерное распределение волокон фибры по объему газобетона, которая 1 вводится в процессе изготовления, влечет за собой большой расход фибры и неоднородность плотности изделий из газобетона.

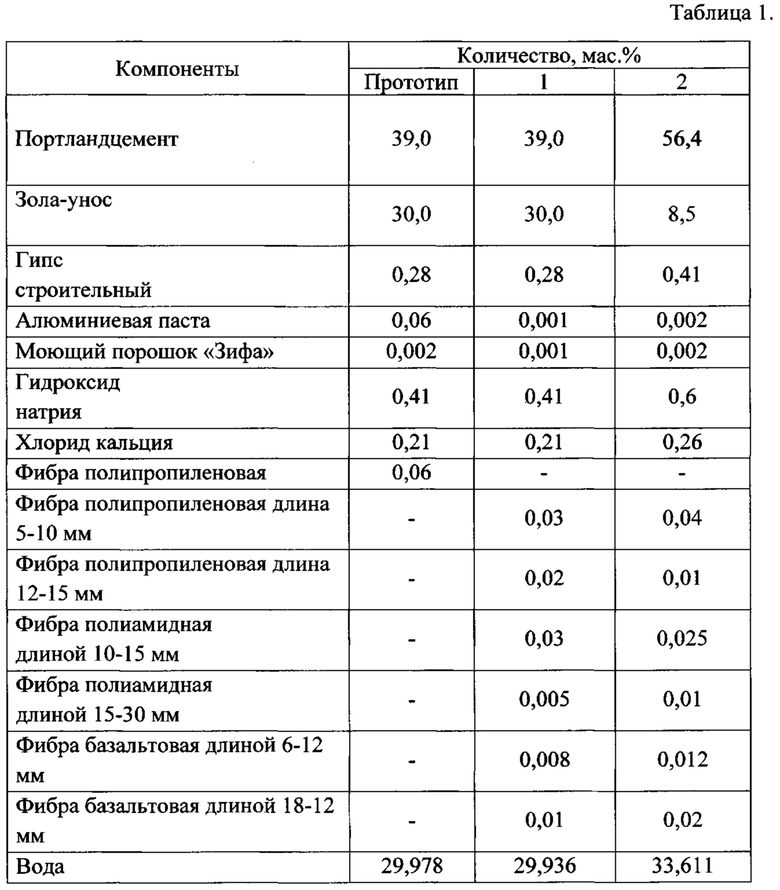

Наиболее близким по технической сущности и достигаемому техническому результату прототипом является сырьевая смесь для газобетона (см. патент РФ №2541340 С1, МПК - С04В, 38/00 опубл. 10.02.2015 г., Бюл. № 4), содержащая портландцемент, золу-унос ТЭЦ-4 г. Омск, гипс строительный ГП-6, алюминиевую пасту, при следующем соотношении компонентов, мас.%: портландцемент - 39-56,4, зола-унос ТЭЦ-4 г. Омск - 8,5-30,0, гипс строительный ГП-6 - 0,28-0,41, алюминиевая паста - 0,06-0,1, моющий порошок «Зифа» - 0,001-0,002, гидроксид натрия - 0,41-0,6, хлорид кальция - 0,21-0,26, фибра полипропиленовая - 0,06-0,07, вода - 29,978-33,659.

Недостатком прототипа также является неоднородность плотности готовых изделий, при введении фибры в сырьевую смесь и ее неравномерному распределению, что снижает эксплуатационные показатели: теплопроводность, прочность, прочность на изгиб, морозостойкость.

Задачей предлагаемого изобретения является устранение указанных недостатков, техническим результатом которого будет повышение качества газобетона по показателям: теплопроводность, прочность, морозостойкость сырьевой смеси, сопротивление развитию трещин.

Указанный технический результат достигается за счет того, что сырьевая смесь для газобетона, включающая портландцемент, золу-унос, алюминиевую пасту, моющий порошок, гипс строительный и воду, отличается тем, что содержит при следующем соотношении компонентов мас.%: портландцемент - 39-56,4, в качестве золы-унос золу-унос ТЭЦ-4 г.

Омск - 30,0-8,5, в качестве гипса строительного - гипс строительный ГП-6 - 0,28-0,41, алюминиевую пасту - 0,001-0,002, в качестве моющего порошка моющий порошок «Зцфа» - 0,001-0,002, гидроксид натрия - 0,41-0,60, хлорид кальция - 0,21-0,26, содержит фибру полипропиленовую диаметром 0,33-0,38 мкм отрезками длиной 5-10 мм - 0,03-0,04, длиной 12-15 мм - 0,01-0,02, фибру полиамидную диаметром 0,30-0,35 мкм отрезками длиной 10-15 мм - 0,025-0,03, длиной 15-30 мм - 0,005-0,01, фибру базальтовую диаметром 0,8-1,0 мкм отрезками длиной 6-12 мм - 0,008-0,012, длиной 18-24 мм - 0,01-0,02, вода - 29,936-33,611.

В зависимости от назначения и состава компонентов сырьевой смеси, вводится:

Портландцемент по ГОСТ 31108-2003 марок ЦЕМ I или ЦЕМ II, с содержанием минеральных добавок 0-20%.

Зола-унос по ГОСТ 25818-91 от сжигания бурых углей Канско-Ачинского бассейна ТЭЦ - 4 г. Омск содержит SiO2 не менее 45%, СаО не более 10%, SO3 не более 3%, влажность не более 0,05%.

Моющий порошок «Зифа» по ТУ 2381-023-00204872-2008 содержит в своем составе: соду, фосфаты, силикаты, сульфаты, энзимы и ферменты.

Гипс строительный 2-водный ГП-6 по ГОСТ 4013-82.

Гидроксид натрия NaOH технический чешуированный по ГОСТ 2263 - 79, массовая доля не менее 98%.

Паста алюминиевая по ТУ 1791-001-757554739-2006. Массовая доля активного алюминия не менее 88,1%.

Хлорид кальция CaCl2 технический 2-водный по ГОСТ 450-77, массовая доля не менее 98%.

Вода техническая по ГОСТ 23732-2011.

Фибра полипропиленовая по ТУ 5743-001-33181465-2006, материал полипропилен, диаметр 0,33-0,38 мкм, с плотностью 0,9 г/см3, прочность при растяжении 400-700 МПа, удлинение при разрыве 10-25%, модуль упругости 3500-8000 МПа, химически стойкая, неэлектропроводная.

Фибра полиамидная по ГОСТ 16008-94, материал полиамид-6, диаметр 0,30-0,35 мкм, с плотностью 1,14 г/см3.

Фибра базальтовая по ТУ У В.2.7-26.8-34323267-002:2009, диаметр 0,9 мкм (0,8-1,0 мкм), плотность фибры - 2,8-3,0 г/см3, предел прочности на разрыв - 1100-1400 МПа, модуль упругости 79-110 ГПа, удлинение при разрыве 1,5-3,1%, высокая стойкость к коррозии.

При изготовлении сырьевой смеси для газобетона волокна фибр размещаются в образующихся межпоровых перегородках, создавая пространственный сетчатый каркас, не позволяющий осаждаться в процессе вспучивания.

При превышении содержания количества одной из фибр над другими нарушается ход технологического процесса изготовления сырьевой смеси из-за невозможности получить необходимые физико-механические показатели качества готовой сырьевой смеси для газобетона.

Результаты испытаний опытных образцов сырьевой смеси для газобетона показали, что наиболее оптимальным соотношением содержания этих фибр в сырьевой смеси, создающих синергетический эффект, является как раз, когда фибра полипропиленовая составляет 50-60%, фибра полиамидная - 40-35%, фибра базальтовая - 10-5%.

Одновременное использование фибр разной длины способствует сокращению количества как микро-, так и макротрещин. Короткие фибры уменьшают количество микротрещин, снижая дислокации напряжений. Длинные же фибры необходимы для снижения числа дискретных микротрещин при высоких нагрузках. Причем важно, чтобы объем длинных фибр был меньше по сравнению с объемом коротких.

Таким образом, комбинированное применение фибр разной длины предотвращает развитие процессов трещинообразования, вызванных растягивающими и изгибающими нагрузками.

Кроме того, направление и однородность распределения фибр в сырьевой смеси дополнительно повышает ее эксплуатационную надежность. Газобетон из сырьевой смеси, в котором фибры распределены равномерно и выровнены в направлении воспринимаемых усилий, наилучшим образом сопротивляется воздействию нагрузки.

Составы сырьевых смесей по прототипу и предлагаемому изобретению

Изготавливают сырьевую смесь для газобетона следующим образом.

Пример:

В соответствии с рецептом по составу компонентов в сырьевой смеси берут дозировки в мас.%: портландцемента марки ЦЕМ1-42,5Б-39, золы-унос - 30, в миксер заливают воду с температурой 24-26°С в количестве -29,936, отдельно готовят раствор и заливают в миксер гидроксид натрия - 0,41, хлорид кальция - 0,21, добавляют цемент, золу-унос и строительный гипс ГП-6 - 0,28, затем частями до полного распределения в смеси вводят фибру полипропиленовую 50% от полного состава всех фибр сначала короткие волокна - 0,03, после чего длинные волокна - 0,02, после того, как фибра полипропиленовая равномерно распределилась по всему объему смеси вводят фибру полиамидную - 40% с короткими - 0,03 и длинными - 0,005 размерами волокон и также добиваются однородного распределения фибр в смеси, и окончательно фибру базальтовую - 10% с короткими - 0,008 и длинными - 0,01 размерами волокон.

Отдельно готовят водную суспензию алюминиевой пасты - 0,001 и моющего порошка «Зифа» - 0,001, после чего вводят алюминиевую суспензию в основную смесь, подготовленную в миксере. Смесь перемешивают с 90-110 оборотами в течении одной минуты.

Для получения готовых изделий полученную сырьевую смесь заливают в герметичной смазанную форму, ее помещают в камеру термовлажностной обработки при температуре 36°С, где происходит взаимодействие алюминиевой пасты с продуктами гидратации цемента, вследствие чего выделяется водород, смесь вспучивается и увеличивается в объеме в 2 раза в течение 30 мин. После этого форму в камере выдерживают 10 ч. до резки.

После набора газобетонным массивом распалубочной прочности (10-15 %) производится распалубка форм. Газобетонные блоки хранятся на складе готовой продукции рассортированными по видам и маркам до набора 70%- прочности и отпускной влажности не более 25-35%.

Введение в сырьевую смесь фибр позволяет стабилизировать процесс поризации смеси за счет равномерного распределения фибр по всему объему смеси. Добавление частями фибры позволяет качественно распределить волокна во время перемешивания.

Попадая в сырьевую смесь, волокна фибры полипропиленовой быстро и равномерно распределяются по всему объему, создавая нужный эффект микроармирования, ограничивают оседание минеральных составляющих за счет создания трехмерной сетки внутри минерального теста, увеличивают влагонепроницаемость газобетона, повышая тем самым не только водоотталкивающие свойства материала, но и его морозостойкость. Г азобетон, содержащий фибру полипропиленовую менее подвержен механическому воздействию (истиранию, усадке, деформированию и появлению микротрещин в материале), обладает точными геометрическими размерами, повышенной прочностью изделий.

В жидкой минеральной среде присутствие фибры полипропиленовой как волокнистого армирующего наполнителя уменьшает пластическую усадку, улучшает водоудерживающую способность цемента. Достигаемое армированием фиброй полипропиленовой увеличение отношения пределов прочности при растяжении и сжатии представляет собой средство повышения эффективности газобетона, как конструкционного материала, а его низкая плотность и теплопроводность придают ему высокие свойства теплоизоляционного материала.

При этом, фибра полиамидная выполняет роль центров перекристаллизации первичных продуктов гидратации цемента. Фибра полиамидная более эффективно предотвращает образование трещин и микротрещин в газобетоне при усадке, повышает устойчивость к замораживанию/оттаиванию, проникновению воды и химических веществ, повышает прочность на изгиб газобетонных изделий, а также снижает риск откалывания углов и граней.

Введение в состав базальтовой фибры препятствует появлению пластических деформаций, трещин, снижается образование усадочных микротрещин. Повысится огнестойкость всей конструкции, а также сопротивление бетонов к ударным нагрузкам, прочность на сжатие и изгиб, увеличится долговечность конструкций и, как следствие, снизятся эксплуатационные затраты.

Совместное присутствие фибр в сырьевой смеси предлагаемого состава обеспечивает стабильность процесса поризации и получение смеси с прочностью 4-5 МПа при средней плотности 400-600 кг/м3, благодаря равномерной и однородной поровой структуре получается сырьевая смесь низкой плотности с более прочными характеристиками и низкой теплопроводностью.

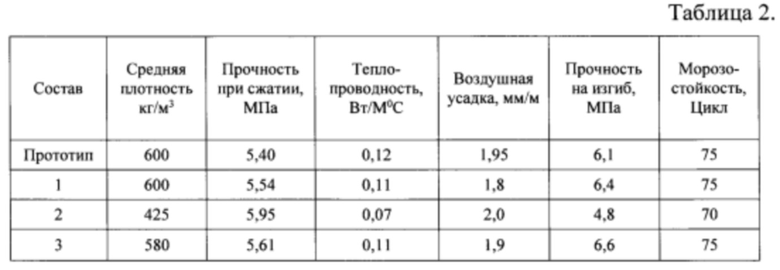

Физико-механические показатели сравнительных испытаний изделий, изготовленных по прототипу и предлагаемому изобретению, сведены в таблицу 2.

Использование предлагаемого изобретения позволит снизить теплопроводность и повысить прочность и морозостойкость строительных изделий, изготовленных из сырьевой смеси для газобетона и эксплуатирующихся в сложных климатических условиях с большим перепадом температур и влажности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2013 |

|

RU2541340C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| Сырьевая смесь для изготовления теплоизоляционных полимерных композиционных материалов | 2021 |

|

RU2772611C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2592907C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| БЕТОННАЯ СМЕСЬ | 2023 |

|

RU2801028C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ГАЗОЗОЛОБЕТОНА С ПОНИЖЕННЫМ ВОДОСОДЕРЖАНИЕМ | 2005 |

|

RU2278093C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

Изобретение относится к области производства строительных изделий и может быть использовано при изготовлении газобетонных конструкционно-изоляционных блоков. Технический результат - повышение качества газобетона по показателям: теплопроводность и морозостойкость, сопротивление развитию трещин. Для этого сырьевая смесь для газобетона включает портландцемент марки ЦЕМ I 42,5 Б, золу-унос ТЭЦ - 4 г. Омска, алюминиевую пасту, гипс строительный, моющий порошок, воду, а также содержит фибру полипропиленовую диаметром 0,33-0,38 мкм отрезками длиной 5-10 мм, длиной 12-15 мм, фибру полиамидную диаметром 0,30-0,35 мкм отрезками длиной 10-15 мм, длиной 15-30 мм, фибру базальтовую диаметром 0,8-1,0 мкм отрезками длиной 6-12 мм, длиной 18-24 мм при определенном соотношении компонентов. 2 табл.

Сырьевая смесь для газобетона, включающая портландцемент марки ЦЕМ I 42,5 Б, золу-унос ТЭЦ - 4 г. Омска, алюминиевую пасту, гипс строительный, моющий порошок и воду, отличающаяся тем, что содержит фибру полипропиленовую диаметром 0,33-0,38 мкм отрезками длиной 5-10 мм, длиной 12-15 мм, фибру полиамидную диаметром 0,30-0,35 мкм отрезками длиной 10-15 мм, длиной 15-30 мм, фибру базальтовую диаметром 0,8-1,0 мкм отрезками длиной 6-12 мм, длиной 18-24 мм при следующем соотношении компонентов, мас. %:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2013 |

|

RU2541340C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067569C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ЯЧЕИСТОГО БЕТОНА | 2004 |

|

RU2274626C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| US 4214911 А, 29.07.1980. | |||

Авторы

Даты

2024-07-18—Публикация

2023-06-22—Подача