Область техники

Настоящее изобретение относится в широком смысле к получению металлических лопаточных элементов для авиационной турбомашины, причем указанные лопаточные элементы могут быть элементами статора или ротора.

Уровень техники

Лопаточный элемент турбомашины содержит одну или несколько лопастей. Лопатка ротора, такая как рабочая лопатка турбины, имеет, например, одну лопасть, которая соединена с комлем, предназначенным для установки в гнездо, имеющему форму комплементарную с диском ротора. Распределительная система турбины имеет, например, несколько лопаток, которые находятся между внутренней и внешней рамами турбины.

Изготовление лопаточного элемента путем литья по выплавляемым моделям является хорошо известным методом в области авиации. Такой метод описан, например, в документе FR-A1-2985924. Напомним, что литье по выплавляемым моделям состоит в получении из воска, путем введения в форму, модели каждого желаемого лопаточного элемента. Сборка этих моделей на литейных рукавах, также из воска, которые сами соединены с дозатором металла из воска, позволяет сформировать группу, которую затем погружают в различные вещества, чтобы образовать вокруг нее керамическую оболочку по существу однородной толщины. Процесс продолжается путем плавления воска, который затем оставляет свой точный отпечаток в керамике, в которую заливается расплавленный металл через литниковую воронку, установленную на дозаторе металла. После охлаждения металла оболочку разрушают, а металлические детали удаляют и подвергают отделке. Преимущество этого метода заключается в точности размеров, а также в очень хорошем внешнем виде поверхности.

Одна из проблем этого метода связана с получением тонкого профиля, в частности, тонкой задней кромки. Лопасть имеет аэродинамический профиль и имеет нижнюю поверхность и спинку, проходящие между передней и задней кромками турбомашины. Задняя кромка лопасти в идеале должна быть как можно более тонкой, чтобы снизить аэродинамическое возмущение газового потока за лопаткой.

Однако, хотя литье по выплавляемым моделям позволяет получать лопаточные элементы с точными размерами, этот метод не позволяет получать очень малые размеры и, следовательно, получить достаточно тонкие задние кромки, в частности, для мелких лопаточных элементов.

Настоящее изобретение предлагает простое, эффективное и экономичное решение этой проблемы.

Сущность изобретения

Настоящее изобретение предлагает способ получения металлического лопаточного элемента для авиационной турбомашины, причем указанный лопаточный элемент содержит по меньшей мере одну лопасть, имеющую нижнюю поверхность и спинку, проходящие между передней кромкой и задней кромкой лопасти, при этом задняя кромка должна иметь толщину X1, причем способ включает этапы:

a) изготовление лопаточного элемента путем литья по выплавляемым моделям и

b) чистовая обработка лопаточного элемента,

и способ отличается тем, что этап b) включает в себя химическое фрезерование по меньшей мере задней кромки единственной имеющейся или каждой лопасти, чтобы получить указанную толщину X1, которая не может быть достигнута непосредственно на этапе a).

Как указывалось выше, литье по выплавляемым моделям позволяет получить лопаточный элемент с точными размерами. Однако минимальное значение толщины материала, обозначенное X2, которое можно получить этим методом, превышает X1. Искомой целью является получить лопаточный элемент с задней кромкой толщиной X1, то есть более тонкой, чем кромка (толщиной X2), которая может быть получена непосредственно в результате литья по выплавляемым моделям. Это стало возможным благодаря настоящему изобретению путем химического фрезерования этой задней кромки, при этом химическое фрезерование позволяет снять достаточное количество материала с поверхности, чтобы перейти от X2 к X1.

В настоящей заявке различают "химическое травление" и "химическое фрезерование". Химическое травление проводят на детали во время операции контроля добротности материала. Химическое травление позволяет обнажить зерна материала на поверхности детали (за счет удаления границ зерен), затем эти зерна обследуются для определения добротности материала детали. В настоящем случае затем используется химическое фрезерование для съема вещества, в частности, некоторой толщины материала с поверхности лопаточного элемента. Таким образом, целью фрезерования является удаление вещества между зернами материала, а также самих зерен, пока не будет достигнут съем материала на желаемую толщину. Таким образом, параметры и условия химического фрезерования таковы, чтобы они позволяли удалить желаемую толщину материала.

Предлагаемый изобретением способ может иметь одну или несколько из указанных ниже характеристик и/или включать одну или несколько из указанных ниже этапов, применяемых независимо или в комбинации друг с другом:

- толщина X1 меньше 1 мм, предпочтительно меньше или равна 0,5 мм, более предпочтительно составляет от 0,2 до 0,45 мм,

- толщина X1 измеряется в направлении поперек лопаточному элементу,

- химическое фрезерование удаляет материал с поверхности на толщину от 0,05 до 0,5 мм, более предпочтительно от 0,05 до 0,15 мм,

- толщина материала включает зерна и межзеренные границы материала,

- лопаточный элемент выполнен из металлического сплава на основе никеля, кобальта или хрома,

- способ включает по меньшей мере один позднейший этап, выбранный из этапа контроля добротности материала, этапа контроля конечных размеров, этапа поверхностной обработки путем виброшлифовки,

- химическое фрезерование проводится путем погружения лопаточного элемента в ванну химического фрезерования,

- лопаточный элемент частично погружают в ванну, при этом лопаточный элемент может иметь экранированные зоны, чтобы они не обрабатывались при контакте с ванной,

- лопаточный элемент полностью погружают в ванну, при этом лопаточный элемент может иметь экранированные зоны, чтобы они не обрабатывались при контакте с ванной.

- лопаточный элемент погружают в ванну на период от 10 до 300 мин, при этом температура ванны составляет от 20°C до 70°C,

- ванна является ванной на водной основе и содержит HCl в концентрации от 25 до 300 г/л, причем ванна может дополнительно содержать по меньшей мере один из следующих других компонентов:

- FeCl3 в концентрации от 100 до 500 г/л,

- HNO3 в концентрации от 10 до 40 г/л,

- H2O2 в концентрации от 100 до 200 мл/л,

- этап b) включает в себя предварительный этап химического травления по меньшей мере части лопаточного элемента,

- химическое травление осуществляется путем погружения лопаточного элемента в ванну химического травления,

- ванны химического травления и фрезерования являются идентичными, при этом химическое травление и фрезерование отличаются друг от друга по меньшей мере продолжительностью погружения лопаточного элемента в ванну.

Краткое описание фигур

Изобретение станет более понятным, и другие детали, характеристики и преимущества изобретения выявятся более четко при прочтении следующего описания, приведенного в качестве одного неограничивающего примера, с обращением к прилагаемым чертежам, на которых:

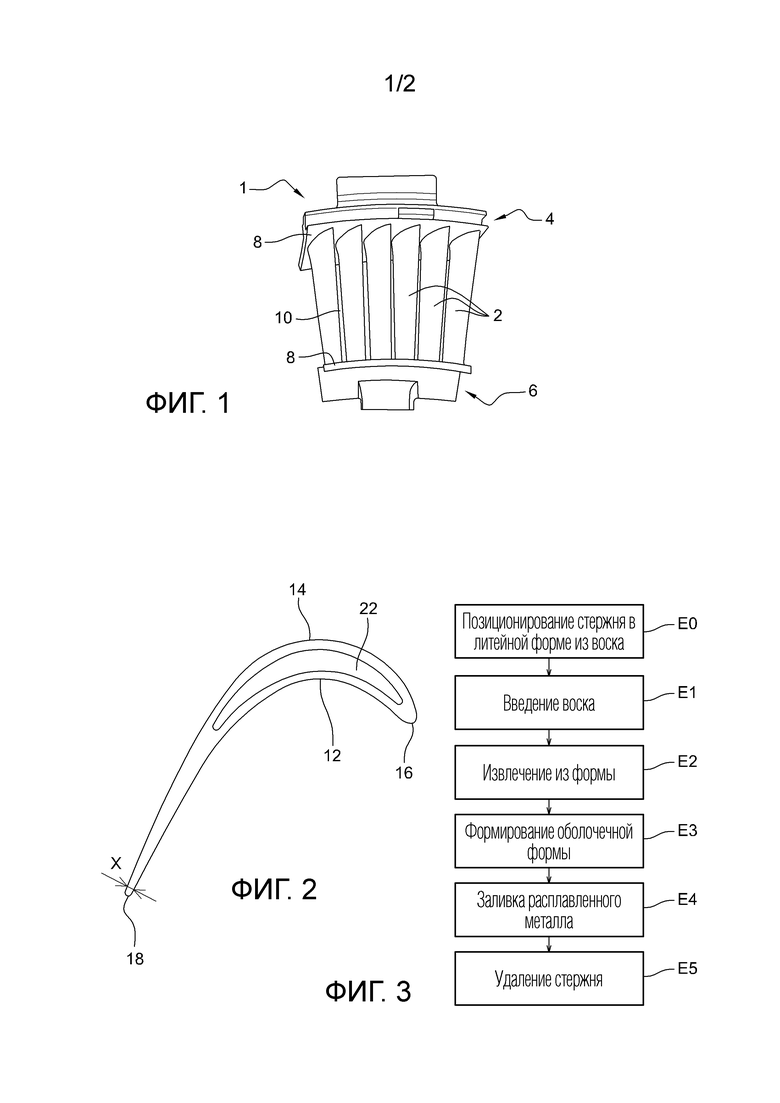

- фигура 1 схематически показывает вид в перспективе лопаточного элемента турбомашины,

- фигура 2 схематически показывает вид в разрезе лопасти лопаточного элемента турбомашины,

- фигура 3 представляет собой блок-схему, показывающую этапы способа получения лопаточного элемента путем литья по выплавляемым моделям,

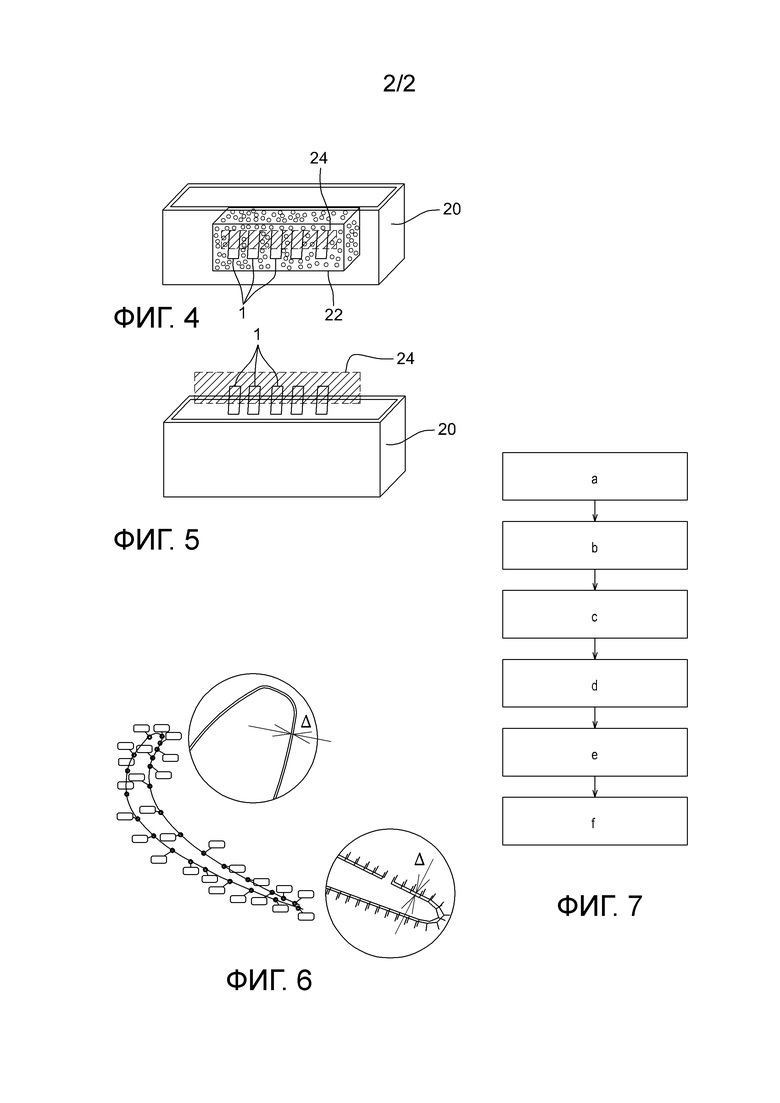

- фигура 4 очень схематично показывает вид в перспективе резервуара для ванны химического фрезерования, в которую полностью погружены лопаточные элементы, и иллюстрирует этап способа согласно изобретению,

- фигура 5 очень схематично показывает вид в перспективе резервуара для ванны химического фрезерования, в которую частично погружены лопаточные элементы, и иллюстрирует один вариант осуществления этапа способа по изобретению,

- фигура 6 является видом, аналогичным виду с фигуры 3, и показывает удаление материала путем химического фрезерования, и

- фигура 7 представляет собой блок-схему, показывающую этапы способа получения согласно изобретению.

Подробное описание варианта осуществления

Изобретение относится к лопаточному элементу, представляющему собой, например, лопасть, спрямляющее устройство, распределительный лопаточный аппарат, подвижную лопатку и т.д. авиационной турбомашины.

Фигура 1 показывает распределительный лопаточный аппарат 1 турбины турбомашины, более конкретно сектор этого распределительного аппарата, который является кольцевым и разделенным на участки и, таким образом, содержит несколько секторов, расположенных встык по окружности вокруг оси, являющейся продольной осью турбомашины.

Этот сектор содержит совокупность лопастей 2, расположенных между первым краем 4 и вторым краем 6. Эти два края 4, 6 образуют соответственно угловой сектор наружного бандажа и угловой сектор внутреннего бандажа, и каждый из них содержит раму 8, задающую основной канал 10 циркуляции газа. Помимо рамы 8, за которой закреплена аэродинамическая функция, каждый край содержит также классическую конструкцию, позволяющую монтировать этот лопаточный элемент на модуле турбомашины, в данном случае модуле турбины.

Каждая лопасть 2 имеет аэродинамический профиль, показанный на фигуре 2, и содержит нижнюю поверхность 12 и спинку 14, которые проходят между кромками 16, 18, соответственно передней, или натекания газа, и задней, или вытекания газа, который течет по каналу 10. Видно, что наиболее тонкая часть, то есть часть с наименьшей толщиной (толщиной X), расположена на уровне и вдоль задней кромки 18 лопасти 2. Толщина X измеряется в направлении поперек лопасти.

Из фигуры 2 видно также, что лопасть 2 является здесь полой и содержит полость 22, образованную в центре детали, чтобы облегчить вес лопатки и, тем самым, турбины в целом, и/или чтобы позволить циркуляцию газа радиально внутрь двигателя для охлаждения детали.

Изобретение относится к получению распределительного сектора 1 и, в более широком смысле, любого лопаточного элемента турбомашины способом получения, включающим этап литья по выплавляемым моделям, этапы указанного способа представлены на фигуре 3.

Этап литья по выплавляемым моделям может включать в себя несколько подэтапов, в том числе предварительный подэтап E0, на котором стержень, например, керамический, помещают в полимерную литейную форму. Геометрическая форма этой литейной формы соответствует форме полости 22, которую требуется получить. Если одновременно изготавливается несколько лопастей, что имеет место в случае распределительного сектора, несколько стержней помещают в одну и ту же форму для изготовления этого распределителя.

Затем форму закрывают, после чего на подэтапе E1 вводят воск, при этом воск окружает, в частности, стержни, для получения восковой модели распределительного сектора, который требуется изготовить.

После охлаждения и кристаллизации проводится подэтап E2 извлечения восковой модели из формы. Следующий подэтап E3 включает получение формы, называемой "оболочковой", из керамического материала, вокруг восковой модели, в которую расплавленный металл заливается на подэтапе E4.

Воск удаляется перед или во время разливки расплавленного металла, и образованные в результате полости между стержнями и оболочковой формой заполняются расплавленным металлом, образуя распределительный сектор, при этом сплошные части стержня становятся полостями после удаления керамического стержня на подэтапе E5. Детали могут быть получены путем равноосного литья или путем направленной кристаллизации.

Способ согласно изобретению содержит дополнительный этап чистовой обработки лопаточного элемента, включающий его химическое фрезерование, по меньшей мере частичное. При этом химическое фрезерование состоит использовании химиката для обработки материала путем растворения, то есть для удаления заданного количества вещества. На практике химическое фрезерование может быть реализовано путем погружения лопаточного элемента в раствор химиката в условиях, подходящих для получения искомого результата, то есть удаления материала с поверхности и утоньшения, по меньшей мере локального, лопаточного элемента.

Как указывалось выше, литье по выплавляемым моделям позволяет изготавливать лопаточные элементы с точными размерами, но не позволяет получать очень малые толщины, например, меньше 1 мм, в частности, меньше или равные 0,5 мм. Этот нижний предел толщины, который может быть получен при литье по выплавляемым моделям, обозначен X2.

Таким образом, понятно, что минимальная толщина задней кромки 18 лопасти, которая может быть получена при литье по выплавляемым моделям, равна X2. Толщина X2 соответствует рассматриваемой толщине черновой отливки.

Чтобы уменьшить эту толщину до желаемого значения, обозначенного X1, в изобретении используется химическое фрезерование. Таким образом, задняя кромка лопасти обрабатывается химически, чтобы уменьшить ее толщину с X2 до X1 путем химического съема материала. Толщина X1, например, меньше 1 мм, предпочтительно меньше или равна 0,5 мм и более предпочтительно составляет от 0,2 до 0,45 мм.

Фигуры 4 и 5 иллюстрируют два примера осуществления указанного этапа химического фрезерования, на котором лопаточный элемент погружается в ванну химического фрезерования.

На практике более эффективной является одновременная обработка нескольких деталей. Таким образом, можно предусмотреть резервуар 20, содержащий ванну химического фрезерования и способный вместить одновременно несколько лопаточных элементов. Лопаточные элементы, такие как распределительный лопаточный аппарат 1, могут быть размещены внизу сита 22, то есть емкости, в которой проделано множество отверстий. Сито 22, а также лопаточные элементы полностью погружены в ванну резервуара, и ванна входит в контакт с лопаточными элементами, проходя через отверстия в сите 22.

Это позволяет осуществить химическое фрезерование всех поверхностей лопаточных элементов, находящихся в контакте с ванной, то есть, в частности, нижней поверхности 12 и спинки 14, а также передней 16 и задней 18 кромок 2. Если желательно только локальное фрезерование, в частности, на уровне передней кромки, чтобы уменьшить ее толщину, можно использовать одну или несколько масок 24 на лопаточных элементах. Эти маски 24 предназначены для защиты поверхностей лопаточных элементов от ванны, то есть, чтобы они не подвергались химическому фрезерованию. Маски 24 схематически показаны здесь в виде заштрихованного прямоугольника.

На фигуре 5 показан вариант осуществления, в котором лопаточные элементы погружены в находящуюся в резервуаре ванну лишь частично. В этом случае маски 24 не являются строго обязательными, за исключением защиты поверхностей, которые должны погружаться из-за формы деталей, чтобы обеспечить желательное локальное химическое фрезерование.

На фигуре 6 схематически показано удаление материала Δ, которое может присутствовать на поверхности лопасти лопаточного элемента. Например, при химическом фрезеровании с поверхности удаляется материал на толщину от 0,05 до 0,5 мм, более предпочтительно от 0,05 до 0,15 мм, в зонах, где фактически происходит химическое фрезерование.

Фигура 7 иллюстрирует несколько этапов одного варианта осуществления способа согласно изобретению.

Первый этап a) заключается в получении лопаточного элемента путем литья по выплавляемым моделям. Из следующих этапов можно назвать чистовую обработку лопаточного элемента, в частности, его доведение до окончательных размеров. Этот этап чистовой обработки b) включает в себя химическое фрезерование лопаточного элемента. После или (предпочтительно) перед этим химическим фрезерованием способ может содержать этап c) контроля добротности материала. Этот этап может включать в себя макрографический контроль зерен материала, контроль методом проникающих жидкостей, радиографический контроль, визуальный контроль и т.д., и может включать предварительный подэтап химического травления, на котором удаляются межзеренные границы путем химического растворения, как было указано выше. Ванны для химического травления могут быть похожи на ванны для химического фрезерования, но продолжительность погружения обычно отличается в зависимости от того, стремятся ли к растворению только границ зерен (в случае химического травления) или границ и самих зерен (в случае химического фрезерования). Например, продолжительность погружения в ванну химического фрезерования по меньшей мере в 3 раза больше, предпочтительно по меньшей мере в 9 раз больше продолжительности погружения в ванну для химического травления.

Осуществление химического фрезерования позволяет не изменять классический модельный ряд лопаточных элементов. Можно сочетать химическое травление и химическое фрезерование, позволяя тем самым оптимизировать промышленный ассортимент, экономя время и, следовательно, снижая затраты. Таким образом, не нужно увеличивать число этапов, как при традиционной механической обработке.

Химическое фрезерования может быть дополнено электролитической обработкой (этап d)) для улучшения качества поверхности лопаточного элемента. Этот дополнительный этап обработки может состоять в выдерживании всего или части лопаточного элемента в электролитической ванне, содержащей, например, один или несколько из следующих реактивов: азотная кислота, уксусная кислота, серная кислота и фосфорная кислота.

После химической и даже электролитической обработки способ может включать этап e) контроля конечных размеров и/или этап f) поверхностной обработки путем виброшлифовки. Этот последний этап, который не является строго обязательным, если способ содержит этап d), может улучшать качество поверхности лопаточного элемента и позволят, например, получить шероховатости от 1 до 5 мкм, предпочтительно от 1,6 до 3,5 мкм.

Изобретение относится, в частности, но не исключительно, к получению лопаточных элементов из металлического сплава на основе никеля (R125, R77, INC0718, монокристаллический, DS200 и т.д.), на основе хрома или на основе кобальта (MARM509 и т.д.).

Таблицы 1-3 ниже иллюстрируют примеры составов химических ванн для использования на этапе химического фрезерования. В каждой таблице в левой колонке приводится несколько примеров металлических сплавов, а следующие колонки иллюстрируют, с одной стороны, параметры продолжительности (время в минутах) погружения лопаточного элемента в ванну и температуру (Темп.) ванны, а с другой стороны, химические компоненты этой ванны.

Каждая ванна является ванной на водной основе и содержит соляную кислоту (HCl) в концентрации от 25 до 300 г/л, при этом ванна может дополнительно содержать по меньшей мере один из следующих других компонентов:

- FeCl3 (хлорид железа) в концентрации от 100 до 500 г/л,

- HNO3 (азотная кислота) в концентрации от 10 до 40 г/л,

- H2O2 (пероксид водорода) в концентрации от 100 до 200 мл/л.

Остальное содержимое ванны представляет собой воду в достаточном количестве (qsp) для получения 1 л.

Более конкретно, в таблице 1 приведены примеры составов ванн, в которых HCl сочетается в основном с FeCl3. Таблица 2 содержит примеры составов ванн, в которых HCl сочетается в основном с FeCl3 и HNO3. В таблице 3 приведены примеры составов ванн, в которых HCl сочетается в основном с H2O2. В других вариантах ванна могла бы содержать комбинацию HCl и HNO3 или только фтористоводородную кислоту HF и HNO3.

Таблица 1

(мин)

(°C)

(г/л)

(г/л)

(г/л)

Таблица 2

(мин)

(°C)

(г/л)

(г/л)

(г/л)

(г/л)

Таблица 3

(мин)

(°C)

(мл/л)

(мл/л)

(мл/л)

Можно видеть, что продолжительность погружения в ванну составляет от 10 до 300 мин, более конкретно от 10 до 150 мин в случае ванны согласно таблице 1, от 1 до 20 мин в случае ванны согласно таблице 2 и от 10 до 300 мин в случае ванны согласно таблице 3.

Можно видеть, что температура ванны составляет от 20°C до 70°C, более конкретно от 30°C до 70°C в случае ванны согласно таблице 1 и от 20°C до 60°C в случае ванны согласно таблицам 2 и 3.

Можно видеть, что количество HCl меняется в зависимости от присутствия и количества других компонентов ванны, а также от температуры и продолжительности погружения.

Съем материала характеризуется кривыми растворения, которые зависят, например, от материала, используемых химикатов, старения ванны, концентрации ванны химического фрезерования, температуры ванны, перемешивания ванны, положения детали в ванне и т.д. Когда эти параметры фиксированы, удаление материала может быть пропорционально количеству погружений и продолжительности обработки в ванне.

Изобретение относится к получению металлического лопаточного элемента для авиационной турбомашины, которые могут быть элементами статора или ротора. Лопаточный элемент содержит по меньшей мере одну лопасть, имеющую нижнюю поверхность и спинку, расположенные между передней кромкой и задней кромкой лопасти, при этом задняя кромка должна иметь толщину X1, причем способ включает этап a) изготовления лопаточного элемента путем литья по выплавляемым моделям, причем задняя кромка имеет толщину Х2. Этап b) включает химическое фрезерование по меньшей мере задней кромки одной или каждой лопасти, чтобы получить указанную толщину X1, которая не может быть достигнута непосредственно на этапе a), причем толщина Х1 меньше толщины Х2. Изобретение позволяет получать лопаточные элементы с точными размерами и тонкими задними кромками для мелких лопаточных элементов. 10 з.п. ф-лы, 3 табл., 7 ил.

1. Способ получения металлического лопаточного элемента (1) для авиационной турбомашины, причем указанный лопаточный элемент содержит по меньшей мере одну лопасть (2), имеющую нижнюю поверхность (12) и спинку (14), проходящие между передней кромкой (16) и задней кромкой (18) лопасти, при этом задняя кромка должна иметь толщину X1, причем способ включает этапы:

a) изготовление лопаточного элемента путем литья по выплавляемым моделям, причем задняя кромка (18) имеет толщину X2 на этапе a), и

b) чистовая обработка лопаточного элемента,

отличающийся тем, что этап b) включает в себя химическое фрезерование по меньшей мере задней кромки одной или каждой лопасти, чтобы получить указанную толщину X1, которая не может быть достигнута непосредственно на этапе a), причем толщина X1 меньше толщины X2.

2. Способ по предыдущему пункту, в котором толщина X1 меньше 1 мм, предпочтительно меньше или равна 0,5 мм и более предпочтительно составляет от 0,2 до 0,45 мм.

3. Способ по одному из предыдущих пунктов, в котором при химическом фрезеровании с поверхности удаляется материал толщиной от 0,05 до 0,5 мм, более предпочтительно от 0,05 до 0,15 мм.

4. Способ по одному из предыдущих пунктов, в котором лопаточный элемент выполнен из металлического сплава на основе никеля, кобальта или хрома.

5. Способ по предыдущему пункту, содержащий по меньшей мере один последующий этап, выбранный из этапа контроля добротности материала, этапа контроля конечных размеров, этапа поверхностной обработки путем виброшлифовки.

6. Способ по одному из предыдущих пунктов, в котором химическое фрезерование осуществляется путем погружения лопаточного элемента в ванну химического травления.

7. Способ по предыдущему пункту, в котором лопаточный элемент погружают в ванну частично, при этом лопаточный элемент может иметь экранированные зоны, чтобы они не обрабатывались при контакте с ванной.

8. Способ по п. 6, в котором лопаточный элемент погружают в ванну полностью, при этом лопаточный элемент может иметь экранированные зоны, чтобы они не обрабатывались в контакте с ванной.

9. Способ по одному из пп. 6-8, в котором лопаточный элемент погружают в ванну на период от 10 до 300 мин, при этом температура ванны составляет от 20 до 70°C.

10. Способ по одному из пп. 6-9, в котором ванна является ванной на водной основе и содержит HCl в концентрации от 25 до 300 г/л, причем ванна может дополнительно содержать по меньшей мере один из следующих других компонентов:

- FeCl3 в концентрации от 100 до 500 г/л,

- HNO3 в концентрации от 10 до 40 г/л,

- H2O2 в концентрации от 100 до 200 мл/л.

11. Способ по одному из пп. 6-10, в котором этап b) включает предварительный этап химического травления по меньшей мере части лопаточного элемента путем погружения лопаточного элемента в ванну химического травления.

| FR 2991612 B1, 08.12.2017 | |||

| Способ химического фрезерования металлических деталей | 1985 |

|

SU1537710A1 |

| Перегрузочное устройство | 1984 |

|

SU1239059A1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2427726C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

Авторы

Даты

2022-11-02—Публикация

2019-04-19—Подача