Данное изобретение относится к способу изготовления металлических элементов турбомашины, в частности поворотных лопаток рабочего колеса турбины турбореактивного или турбовинтового двигателя летательного аппарата.

Изобретение относится к интерметаллическому сплаву титана и алюминия, в частности рассматривается сплав TiAl 48-2-2.

Изобретение также относится к блоку, содержащему заготовку для элемента турбомашины, изготовленную из такого сплава на основе TiAl, и механически обработанный элемент, полученный в результате механической обработки данной заготовки.

В условиях определенного давления и температуры сплав образует интерметаллическое соединение с определенными химическими составами. В отличие от обычного сплава, в котором атомы различных типов могут быть распределены случайным образом на одной и той же кристаллографической позиции, интерметаллическое соединение состоит из периодически чередующихся атомов. Таким образом, при рассмотрении элементарной ячейки можно наблюдать кристаллическую структуру.

Формообразование путем литья (отливки) элемента, изготовленного из интерметаллического сплава титана и алюминия, в настоящее время является чрезвычайно сложным и не дает возможности получения отливки достаточно малой толщины для изготовления литьем (отливкой) элементов с доведенными областями отливки.

Управление для эффективной механической обработки элемента, изготовляемого литьем (отливкой), также является сложным.

Из вышеизложенного следуют два типа проблем:

– проблемы, относящиеся к литью (отливке),

– проблемы, относящиеся к механической обработке,

– при этом итоговый результат следует рассматривать с экономической

точки зрения.

В уровне техники существуют, в частности, следующие решения:

1) решение, предусматривающее получение черновой формы с чрезмерной толщиной путем литья (отливки) по выплавляемым моделям и последующую механическую обработку этой черновой формы для получения конечного элемента, такого как лопатка,

2) решение, заключающееся в отливке заготовки до почти конечной формы элемента (называемой «почти чистовой формой») с возможностью последующей механической обработки конечного элемента, которая, безусловно, является минимальной (с малой потерей материала), но остается необходимой,

3) и решение, выполняемое путем литья (отливки) в центрифугируемой многократной литейной форме, когда имеется возможность изготовления нескольких элементов турбомашины, при этом выполняют следующие этапы:

а) засыпание металлического материала в центрифугируемую литейную форму,

b) извлечение из нее заготовки удлиненной формы, предпочтительно по существу цилиндрической или многогранной и/или с круговым или многоугольным поперечным сечением, и

с) механическую обработку заготовки до получения конечной формы элемента.

Кроме того, существуют решения, выполняемые с использованием ковки, однако они являются сложными с точки зрения реализации вследствие хрупкости TiAl сплавов.

Одним недостатком литья (отливки) элементов на основе TiAl является очень быстрое отверждение расплавленного материала.

Результатом этого является высокий риск возникновения пористости элементов, невозможность достижения надлежащего заполнения литейных форм и, следовательно, трудность получения конечной наружной формы литой черновой формы (заготовки).

Более того, для закрытия каких бы то ни было пор, как правило, требуется последующее выполнение горячего изостатического уплотнения (ГИУ), что предполагает значительные затраты. Кроме того, данная обработка не всегда является достаточной, особенно если поры в черновой форме открыты наружу.

В качестве недостатков литья (отливки) по выплавляемым моделям (не в многократной литейной форме) можно отметить следующее:

– необходимость использования редкоземельных материалов для оболочки формы (таких как иттрий) с возникновением проблем, связанных со стоимостью и поставкой,

– риск ослабления элементов из-за образования включений: как тех, что вызваны реакционностью формы/оболочки (особенно в отношении TiAl, так как он обладает очень высокой химической активностью), так и тех, что вызваны осколками оболочки, упавшими в формы (что характерно для литья по выплавляемым моделям),

– весьма специфическая разработка оболочки, как правило, с необходимостью поиска компромисса между сопротивляемостью центробежной силе и ломкостью оболочки для облегчения извлечения оболочки из литейной формы,

– использование специальных установок для отливки, выполняемой центрифугированием.

Также могут быть упомянуты другие моменты:

– Недостатки решения 1): во время термической обработки, включающей горячее изостатическое уплотнение (ГИУ), необходимое для данного решения, в элементе сохраняются остаточные напряжения. При механической обработке слишком часто обнаруживаются непрогнозируемые деформации.

– Недостатки решения 2): на отлитой черновой форме (заготовке) не имеется достаточной избыточной толщины материала, необходимой для исключения недостатка материала на готовом элементе, если заготовка слегка деформирована и предпринимается попытка выполнить механическую обработку этого элемента автоматизированным способом. Также существует риск несоблюдения размеров готового элемента.

– Недостатки решения 3): длительная реализация до получения (в частности в случае изготовления лопатки) оптимизированной системы «литейная форма + элемент», которая не вела бы ни к уменьшениям избыточного размера, ни к химической и макроструктурной неоднородности заготовки вследствие отверждения.

Одной целью изобретения является устранение или ограничение большинства из вышеуказанных проблем.

Одним решением для достижения этого является способ изготовления по меньшей мере одного металлического элемента турбомашины, включающий следующие этапы:

а) поддержание интерметаллического сплава на основе TiAl (титана и алюминия) в расплавленном состоянии при помощи плазменной горелки в литейной форме с выдвижным днищем (или кольцевой литейной форме),

b) извлечение из указанной формы слитка в состоянии, охлажденном из расплава,

с) разрезание слитка с получением по меньшей мере одной заготовки, имеющей более простую наружную форму, чем более сложная наружная форма изготавливаемого элемента, и

d) механическую обработку заготовки для получения элемента с указанной более сложной наружной формой.

Термин «заготовка» в данном документе следует понимать в достаточно широком смысле. Он обозначает изделие, которое не является готовым, но общая форма которого по существу соответствует внешнему виду законченного элемента. Это означает, что заготовка для элемента, как указано выше, является металлическим изделием вышеописанного типа. Это не исключает ни последующей подгонки формы этой заготовки, например путем механической обработки, ни изменения данного общего внешнего вида, например путем искривления, изгибания или любой другой пластической деформации. Скорее следует понимать, что «заготовка» для изделия вышеописанного типа является элементом данного типа, который может быть подвергнут различным видам профилирования, механической или поверхностной обработок для получения готового изделия.

Для дополнения вышеуказанного решения рекомендовано следующее:

– на этапе с) полученная при разрезании заготовка, из которой путем механической обработки на этапе d) получают элемент, должна иметь заданный наружный объем и/или массу А1,

– на этапе d) механически обработанный элемент должен иметь заданный наружный объем и/или массу А2, и

– соотношение А2/А1 должно превышать 0,95.

Одной желаемой целью является механическая обработка, направленная на уменьшение потерь материала. В этом контексте и в более общем контексте экономии материала также рекомендовано следующее:

– на этапе с) все полученные при разрезании заготовки должны составлять более 95% наружного объема и/или массы извлеченного слитка, и/или

– на этапе b) должен быть получен слиток по существу цилиндрической или многогранной формы.

Как правило, вышеуказанные «кольцевые литейные формы» называют печами плазменно-дуговой плавки (ПДП). В уровне техники эти ПДП печи обычно используются для отливки материала для переплавки, то есть после плавления материала в ПДП печи происходит отверждение данного материала и его последующая переплавка для отливки. В этом случае литые бруски или слитки имеют весьма большие диаметры (в частности >200 мм).

Однако было обнаружено, что для соблюдения требований, предъявляемых к черновым брускам или слиткам, полученным с помощью плазменно-дуговой плавки и используемым в расчете на непосредственную механическую обработку, полезно изменить способ ПДП, чтобы сделать его более надежным и дающим бóльшие возможности для изготовления слитков без дефектов.

В свете изложенного в данном изобретении предложено отливать ПДП слитки меньших диаметров, в которых явления, приводящие к возникновению дефектов, проще контролировать.

Таким образом, на практике рекомендуется следующее: на этапе b) извлеченный слиток должна иметь диаметр не более 200 мм или его поперечное сечение должно составлять менее чем приблизительно 32×103 мм2 с точностью до 5%.

Применение вышеуказанного способа изготовления с помощью ПДП, в частности, для слитков с такими малыми диаметрами обеспечит возможность исключения усадки и неоднородностей по химическому составу, которые представляют собой две основные технические проблемы при литье в центрифугируемой многократной литейной форме, при этом процесс отверждения происходит последовательно в малом объеме, называемом колодцами отверждения.

Таким образом, благодаря использованию такого способа ПДП имеется возможность получения получистовых изделий с весьма малой пористостью и весьма высокой степенью однородности.

Кроме того, последующая термическая обработка, проводимая за одну или более операций, как изложено ниже, еще больше содействует получению требуемой микроструктуры и механических свойств.

Данная обработка, которой заготовку подвергают заранее, предпочтительно включает:

– термическую обработку с получением двухфазной микроструктуры, состоящей из гамма-зерен и пластинчатых зерен (альфа2/гамма),

– и/или термическую обработку для подготовки проведения горячего изостатического уплотнения (ГИУ) и последующее ГИУ (для закрытия пор).

Однако как вариант или дополнительно, последующая ПДП обработка на заготовке из TiAl сплава, в котором состав гамма-зерен обычно содержит приблизительно 47-49% (ат.%) алюминия (с точностью до 5%), включает следующее:

– термическую обработку путем нагревания до температуры приблизительно (с точностью до 5%) 1038ºС-1149ºС в течение периода времени от приблизительно 5 до приблизительно 50 часов и, как вариант, последующее подвергание материала горячему изостатическому уплотнению (ГИУ) при температуре от 1185ºС до 1204ºС,

– последующую еще одну термическую обработку при температуре приблизительно 1018ºС-1204ºС (по-прежнему с точностью до 5%) без ГИУ.

Если этап плавления и этап получения слитка выполнены надлежащим образом, то во время второго вышеуказанного этапа термической обработки необходимость в приложении давления может отсутствовать.

В вышеприведенном общем контексте предполагается, что диапазоны значений параметров, относящиеся к изготовлению брусков или слитков с расчетом на непосредственную механическую обработку после разрезания на заготовку или заготовки простой формы в ходе этапа с), должны удовлетворять требованиям, предъявляемым к готовым элементам, поскольку в данном случае указанные требования переносятся непосредственно на заготовки. Основными требованиями являются:

– однородность по химическому составу, которая гарантирует микроструктурную и механическую однородность после термической обработки,

– отсутствие включения или нерасплавленного участка (части исходного материала, не расплавленного в ПДП печи),

– низкая пористость на литых брусках/слитках и размер пор менее одного миллиметра,

– практически полное отсутствие пористости на заготовке после ГИУ (если это уплотнение имеет место).

Что касается вышеуказанного блока, содержащего:

– заготовку для элемента турбомашины, изготовленную из интерметаллического соединения на основе TiAl и полученную в конце плавления с помощью плазменной горелки,

– механически обработанный элемент, полученный в результате механической обработки такой заготовки,

предусмотрено выполнение заготовки с заданным наружным объемом и/или массой А1, а механически обработанного элемента – с заданным наружным объемом и/или массой А2, причем соотношение А2/А1 составляет больше 0,95, но меньше 1.

В связи с вышеизложенным данный блок предпочтительно выполнен таким образом, что заготовка имеет диаметр не более 200 мм, предпочтительно 120 мм, и длину не более 300 мм, предпочтительно от 220до 240 мм.

Это способствует экономии материала, в частности, с точки зрения изготовления лопатки.

Перед выполнением вышеуказанного этапа а) поддержания сплава в расплавленном состоянии может быть установлен ряд плазменных горелок, обеспечивающих плавление интерметаллического соединения и его поддержание в расплавленном состоянии.

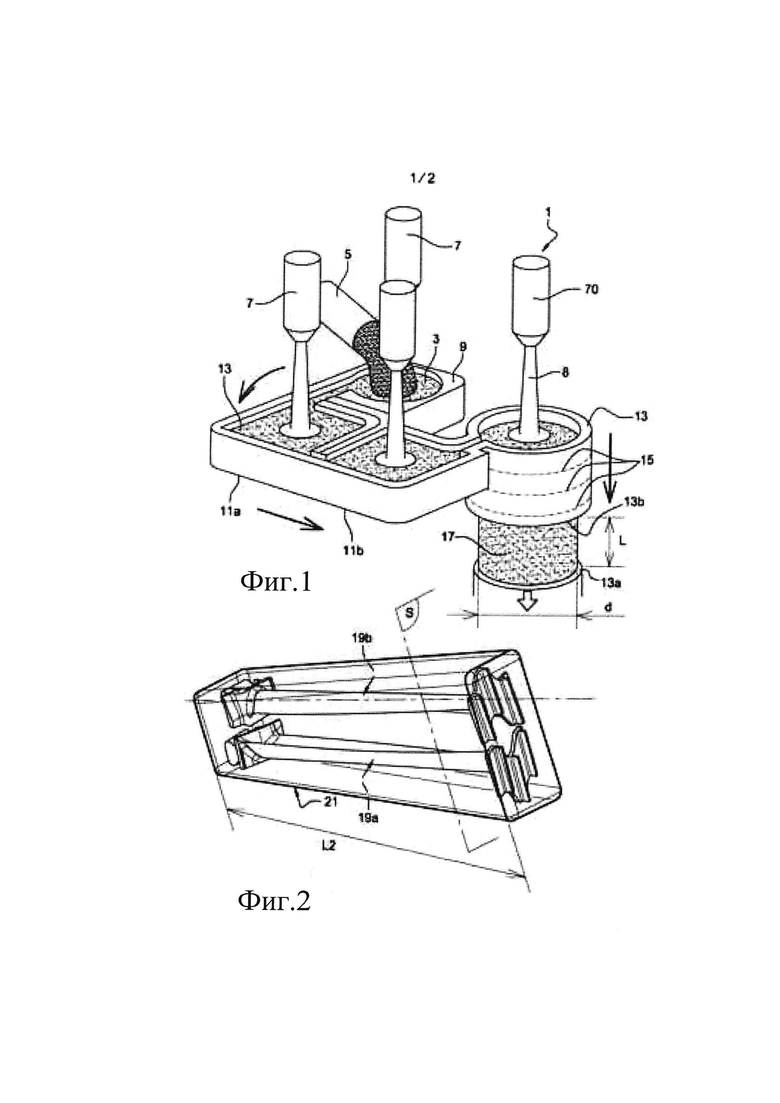

Другие преимущества и особенности изобретения станут очевидны при прочтении нижеследующего описания, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых фиг.1 и 2 являются пространственно точными и соответствуют производственной действительности, как чертежи с указанными размерами, и на которых

фиг.1 схематически изображает ПДП печь для плавления, из которой извлекают слиток,

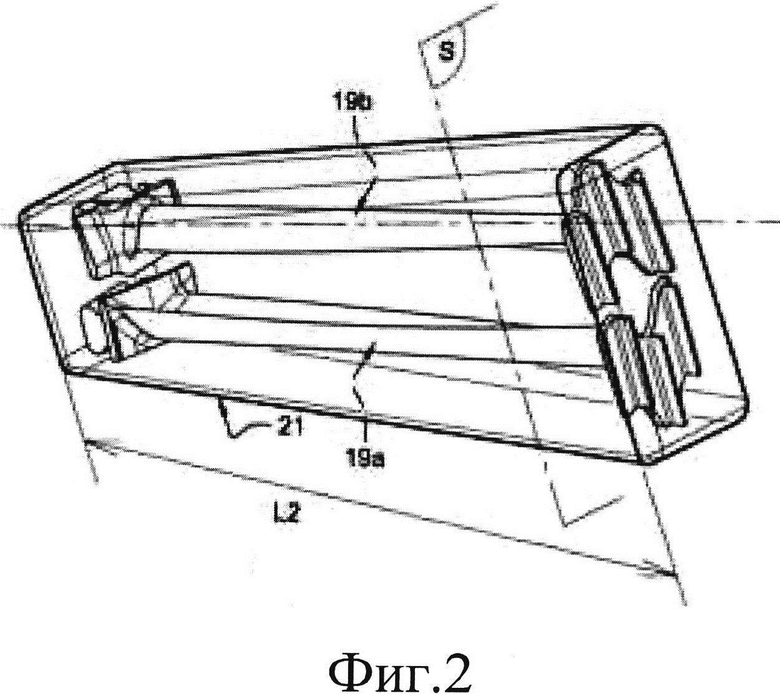

фиг.2 изображает схематический вид в аксонометрии куска материала, или заготовки, получаемого (получаемой) при черновом разрезании извлеченного слитка, и

фиг.3 изображает таблицу, в которой приведены данные случаи изготовления металлического элемента в сравнении с вышеописанными случаями изготовления металлического элемента, предназначенного для турбомашины, в частности поворотной лопатки рабочего колеса турбины турбореактивного или турбовинтового двигателя летательного аппарата.

В левой колонке на фиг.3 перечислены этапы, включающие переплавку путем литья по выплавляемой модели (в разовой литейной форме) чернового слитка, полученного при плавке (отличной от ПДП) на первоначальном этапе.

В средней колонке перечислены этапы, также включающие переплавку, с выполнением литья в центрифугируемой литейной форме (многократной литейной форме) чернового слитка, полученного при плавке (отличной от ПДП) на первоначальном этапе.

В правой колонке перечислены этапы согласно данному изобретению без выполнения плавки или обязательной переплавки после получения чернового слитка при плавке в ПДП печи на первоначальном этапе.

Таким образом:

– в уровне техники, относящемся к «литью по выплавляемой модели», последовательно выполняют следующие этапы: получение чернового слитка из расплава, последующее изготовление моделей из воска, сборку блока восковых моделей, изготовление оболочки и ее обжиг, растворение восковой модели в оболочке, переплавку слитка – литье металла, последующее разрушение литейной формы, разрезание полученного переплавленного слитка на заготовки, нагревание/возможную обработку путем ГИУ, последующую проверку размеров и механическую обработку,

– в уровне техники, относящемся к использованию «центробежной многократной литейной формы», последовательно выполняют следующие этапы: получение чернового слитка из расплава, последующую переплавку слитка – литье металла в многократную литейную форму, разрезание полученного переплавленного слитка с образованием заготовки, последующую термическую обработку с ГИУ и механическую обработку,

– в уровне техники, относящемся к «изобретению», последовательно выполняют следующие этапы: получение чернового слитка в результате плавки в ПДП печи, последующее разрезание полученного переплавленного слитка с образованием заготовки, термическую обработку/возможную обработку путем ГИУ и механическую обработку.

Таким образом, решение, реализуемое в предпочтительном примере, приведенном в правой колонке, заключается в сокращении изготовления данного элемента до четырех этапов, предусматривающих:

а) первоначальную отливку интерметаллического соединения на основе TiAl в кольцевой литейной форме (или в ПДП печи) при плавлении с помощью плазменной горелки,

b) извлечение из указанной формы слитка в состоянии, охлажденном из расплава,

с) разрезание слитка с получением по меньшей мере одной заготовки, имеющей более простую наружную форму, чем более сложная наружная

форма указанного изготавливаемого элемента,

d) механическую обработку заготовки для получения элемента с указанной более сложной наружной формой.

Как схематически показано на фиг.1, в данном случае выполняют ПДП плавление 1 материала 3, который представляет собой сплав на основе TiAl, в данном случае TiAl 48-2-2, соответственно содержащий 48% Аl, 2% Cr, 2% Nb (ат.%). Этот исходный материал вводят при помощи широкого канала 5, в который материал засыпают, как показано на фиг.1. Плавление металла и его последующее поддержание в расплавленном состоянии обеспечивается рядом плазменных горелок 7. Над каждым резервуаром или приемником 9 и подиной 11а и 11b для рафинирования имеется по меньшей мере одна такая горелка, при этом ее плазменный пучок, например пучок 8, направлен к металлу, находящемуся в указанном резервуаре или в подине. При этом обеспечена циркуляция (см. стрелки) ванны жидкого металла от резервуара к резервуару. Течение материала и перемешивание жидкого расплава обеспечивают возможность исключения проблем, связанных с неоднородностью, и наличия какого-либо включения тяжелых металлов (включения с высокой плотностью – ВВС). Эти проблемы хорошо известны в обычной технологии переплавки вакуумной дугой (ПВД) в дуговой печи. Таким образом, может быть рассмотрен вариант с однократной плавкой, тогда как при использовании ПВД способа необходимо выполнять две или даже три последовательные плавки (называемые переплавками). Технология ПДП также дает возможность ограничения появления включений альфа-фазы (включения твердой фазы – ВТФ).

Последняя плазменная горелка 70, расположенная над последней литейной формой или резервуаром, поддерживает верхнюю часть ванны металла, прибывающей из чаш 11а и 11b, в расплавленном состоянии в указанной форме/резервуаре. Этот последний резервуар выполнен в виде кольцевой литейной формы 13. Форма 13 содержит днище 13а, выполненное с возможностью выдвигания или перемещения, например, в осевом направлении, в данном случае – с возможностью регулируемого вертикального перемещения. Кольцевая форма 13 является холодной и обычно охлаждается снаружи, например, водой, при помощи охлаждающих средств 15. Под ее нижнее отверстие 13b, в данном случае образованное путем опускания днища 13а, вытекает, под действием силы тяжести или иным образом, нижняя часть ванны металла, которая к этому моменту уже является достаточно холодной для образования слитка 17 в данном состоянии, охлажденном из расплава. Форма 13 может быть выполнена из меди.

Благодаря использованию различных резервуаров 9, нескольких подин для рафинирования, таких как в данном случае 11а и 11b, и затем кольцевой литейной формы 13 с плазменными горелками 7, 70, также выполненными в большом количестве и установленными над каждым из этих приемников, перемещение материала оптимизировано с обеспечением его полного расплавления и поддержания в резервуарах при по существу равномерной температуре. Также возможно уменьшение количества включений или нерасплавленных участков благодаря использованию, как показано на чертеже, нескольких переливных чаш. Для обеспечения еще более высокого качества может быть предусмотрено выполнение последовательных плавок материала.

Как правило, полученный слиток 17 является по существу цилиндрическим или многогранным.

Для содействия удовлетворению требований, предъявляемых к бруску или слитку 17, предназначенному для непосредственной механической обработки, соответственно, без какого-либо промежуточного литья, или обычных недостатков, связанных с литьем по выплавляемым моделям (дефектов, являющихся следствием взаимодействий с литейной формой, как правило, изготовленной из керамики), или других дефектов, характерных для изготовления литьем в центробежных многократных литейных формах (в частности усадки по центру и макроскопической неоднородности по химическому составу), в данном изобретении предложено отливать слитки малых размеров, в частности таких, что каждый извлеченный слиток 17 имеет поперечный размер d (диаметр или ширину в случае квадратного поперечного сечения), составляющий не более 200 мм, предпочтительно 120 мм, или поперечное сечение, составляющее соответственно менее чем приблизительно 32×103 мм2 и 12×103 мм2, с точностью до 5%.

Затем из такого слитка непосредственно вырезают (с помощью основных средств) одну, а предпочтительно несколько заготовок 21, каждая из которых имеет простую форму, в частности снова по существу цилиндрическую или многогранную форму, и в любом случае имеет более простую наружную форму, чем более сложная наружная форма каждого из указанных изготавливаемых элементов, при этом задачей является получение результата механической обработки каждой заготовки, например двух лопаток 19а, 19b, которые видны в заготовке 21, показанной прозрачной на фиг.2, с максимальным использованием материала.

Данная цель и поиск оптимизации процессов изготовления, в частности, турбинных лопаток с одновременным сокращением длительности циклов также привели к тому, что предпочтительно:

– каждая заготовка 21, полученная из слитка 17, должна иметь длину L2 менее 300 м, предпочтительно от 220 до 240 мм, и поперечное сечение S (перпендикулярное ее длине L2) менее 12×103 мм2, с точностью до 5% (то есть 1,2 дм2),

– на этапе с) все полученные при разрезании заготовки 21 составляют более 95% наружного объема и/или массы извлеченного слитка 17, и/или

– на этапе с) полученная при разрезании заготовка 21, то есть, следовательно, блок, из которого путем механической обработки на этапе d) должен быть получен элемент (лопатка, такая как 19а или 19b), должен иметь заданный наружный объем и/или массу, обозначенные А1,

– на этапе d) механически обработанный элемент 19а или 19b должен иметь заданный наружный объем и/или массу, обозначенные А2,

– соотношение А2/А1 составляет больше 0,95 и меньше 1.

Кроме того, из приведенной таблицы очевидно, что между этапом разрезания слитка на заготовки и механической обработкой каждой заготовки предпочтительно происходит термическая обработка каждой из этих заготовок (за одну или несколько последовательностей операций).

Как указано выше, одной целью является содействие получению, таким образом, ожидаемых механических и микроструктурных параметров.

По существу рекомендовано выполнение:

– термической обработки так, чтобы материал заготовки имел двухфазную микроструктуру, состоящую из гамма-зерен и пластинчатых зерен (альфа2/гамма),

– и/или термической обработки для подготовки горячего изостатического уплотнения (ГИУ) и проведения ГИУ (для повторного закрытия пор).

Таким образом, одной целью является получение двухфазной микроструктуры (интерметаллического соединения), состоящей из гамма-зерен и пластинчатых зерен (альфа2/гамма), при этом на практике способ продолжают следующим образом (при значениях, указанных с точностью до 5%):

– сплав на основе TiAl с гамма-зернами, в частности вышеуказанный сплав, выходящий из ПДП печи 1 и, как правило, имеющий состав, содержащий приблизительно 47-49% алюминия (ат.%), подвергают термической обработке при температуре от приблизительно 1035ºС до приблизительно 1150ºС в течение периода времени от приблизительно 5 до приблизительно 50 часов,

– затем его подвергают еще одной термической обработке при температуре приблизительно 1000ºС-1220ºС.

Между указанными двумя этапами данной термической обработки материал также может подвергаться горячему изостатическому уплотнению (ГИУ) при температуре приблизительно 1200ºС, предпочтительно от 1185ºС до 1204ºС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ТУРБОМАШИНЫ | 2013 |

|

RU2659520C2 |

| Способ обработки интерметаллических сплавов на основе гамма-алюминида титана | 2015 |

|

RU2625515C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО β-γ-TiAl-СПЛАВА | 2010 |

|

RU2490350C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА СО ВСТАВКОЙ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2643750C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ ТУРБИН | 2013 |

|

RU2659515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ TiAl | 2016 |

|

RU2706933C2 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606368C1 |

| СПОСОБ КОВКИ ТЕРМОМЕХАНИЧЕСКОЙ ДЕТАЛИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2510680C2 |

| УПРОЧНЁННЫЙ ГАММА-ШТРИХ ФАЗОЙ СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2777822C2 |

| Способ изготовления машинных компонентов с помощью аддитивного производства | 2015 |

|

RU2725893C2 |

Изобретение может быть использовано при производстве лопаток турбины турбомашины. Изготавливают лопатку на следующих этапах: a) поддержание интерметаллического сплава на основе титана и алюминия в расплавленном состоянии при помощи плазменной горелки (70) в кольцевой литейной форме (13). Этап b) – охлаждение расплава в кольцевой литейной форме и извлечение из нее слитка (17). Этап с) – разрезание слитка (17) с получением по меньшей мере одной заготовки (21), имеющей более простую наружную форму, чем более сложная наружная форма изготавливаемой лопатки (19а, 19b). На этапе d) производят механическую обработку заготовки (21) с получением лопатки с упомянутой более сложной наружной формой. Обеспечивается уменьшение потерь материала, получение требуемой микроструктуры и механических свойств лопатки, уменьшение дефектов лопатки. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Способ изготовления лопатки турбомашины, включающий следующие этапы:

a) поддержание интерметаллического сплава на основе титана и алюминия в расплавленном состоянии при помощи плазменной горелки (70) в кольцевой литейной форме (13),

b) охлаждение расплава в кольцевой литейной форме и извлечение из нее слитка (17),

c) разрезание слитка (17) с получением по меньшей мере одной заготовки (21), имеющей более простую наружную форму, чем более сложная наружная форма изготавливаемой лопатки (19а, 19b),

d) механическая обработка заготовки (21) с получением лопатки с упомянутой более сложной наружной формой.

2. Способ по п. 1, в котором полученная на этапе с) заготовка (21) имеет заданный наружный объем и/или массу А1, причем полученная из нее на этапе d) лопатка (19а, 19b) имеет заданный наружный объем и/или массу А2, при этом соотношение А2/А1 составляет более 0,95.

3. Способ по п. 1 или 2, в котором все полученные на этапе с) при разрезании слитка заготовки (21) составляют более 95% наружного объема и/или массы извлеченного слитка (17).

4. Способ по любому из пп. 1-3, в котором на этапе b) получают слиток (17) цилиндрической или многогранной формы.

5. Способ по любому из пп. 1-4, в котором полученный на этапе b) слиток (17) имеет диаметр не более 200 мм или поперечное сечение менее чем 32×103 мм2.

6. Способ по любому из пп. 1-5, в котором на этапе а) расплавляют сплав на основе TiAl 48-2-2, содержащий 48% Al, 2% Cr, 2% Nb (ат. %).

7. Способ по любому из пп. 1-5, в котором дополнительно выполняют термическую обработку заготовки (21) для получения двухфазной микроструктуры, состоящей из гамма-зерен и пластинчатых зерен (альфа2/гамма), и/или термическую обработку для подготовки горячего изостатического уплотнения, после которой выполняют упомянутое горячее изостатическое уплотнение заготовки.

8. Способ по п. 6, в котором дополнительно выполняют термическую обработку заготовки (21) для получения двухфазной микроструктуры, состоящей из гамма-зерен и пластинчатых зерен (альфа2/гамма), и/или термическую обработку для подготовки горячего изостатического уплотнения, после которой выполняют упомянутое горячее изостатическое уплотнение заготовки.

9. Способ по любому из пп. 1-5 или 7, в котором заготовку (21) из сплава на основе TiAl с составом гамма-зерен, содержащим 47-49% алюминия (ат. %), подвергают термической обработке путем нагревания до температуры 1038-1149°С в течение 5-50 часов и последующему горячему изостатическому уплотнению (ГИУ) при температуре 1185-1204°С.

10. Способ по п. 9, в котором после этапа горячего изостатического уплотнения выполняют дополнительную термическую обработку при температуре 1018-1204°С.

11. Способ по любому из пп. 1-5 или 7, в котором заготовку (21) из сплава на основе TiAl с составом гамма-зерен, содержащим 47-49% алюминия (ат. %), подвергают термической обработке путем нагревания до температуры 1038-1149°С в течение 5-50 часов и последующей дополнительной термической обработке при температуре 1018-1204°С.

12. Способ по любому из пп. 1-10, в котором перед этапом а) обеспечивают плавление интерметаллического соединения и поддержание его в расплавленном состоянии при помощи ряда плазменных горелок (7).

13. Лопатка турбомашины, изготовленная из интерметаллического соединения на основе титана и алюминия и выполненная из механически обработанной заготовки (21), имеющей наружный объем и/или массу А1, причем соотношение наружного объема и/или массы А2 лопатки (19а, 19b) турбомашины и наружного объема и/или массы А1 заготовки (21) (А2/А1) составляет более 0,95 и менее 1.

14. Лопатка по п. 13, отличающаяся тем, что длина (L2) заготовки (21) составляет менее 300 мм, предпочтительно 220-240 мм, а ее поперечное сечение (S), перпендикулярное длине, составляет не более 32×103 мм2, предпочтительно менее 12×103 мм2.

| WO 2014057208 A2, 17.04.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157296C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290998C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА БЕЗ ВЫКЛЮЧЕНИЯ ИСТОЧНИКА НАГРЕВА | 2001 |

|

RU2283205C2 |

| JP 2006336059 A, 14.12.2006 | |||

| WO 2011104795 A1, 01.09.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1996 |

|

RU2093305C1 |

Авторы

Даты

2020-01-24—Публикация

2016-03-04—Подача